QB/T 4887—2015

基本信息

标准号: QB/T 4887—2015

中文名称:热塑性聚氨酯表带

标准类别:轻工行业标准(QB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:7679726

标准分类号

关联标准

出版信息

相关单位信息

标准简介

QB/T 4887—2015.Thermoplastic polyurethane bracelets.

1范围

QB/T 4887规定了热塑性聚氨酯表带(以下简称“表带”)的术语和定义、要求、试验方法、检验规则及标志、包装、运输、贮存。

QB/T 4887适用于以热塑性聚氨酯弹性体(TPU)制造的表带,其他橡胶类材料制造的表带亦可参照使用。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 531.1硫化橡胶或热塑性橡胶﹑压入硬度试验方法﹑第1部分:邵氏硬度计法(邵尔硬度)GB/T 2828.1计数抽样检验程序﹑第1部分:按接收质量限(AQL)检索的逐批检验抽样计划GB/T 2829周期检验计数抽样程序及表(适用于对过程稳定性的检验)

GB 6675.4—2014 玩具安全第4部分:特定元素的迁移

GB/T 10111随机数的产生及其在产品质量抽样检验中的应用程序HG/T 3689鞋类耐黄变试验方法

QB/T 1901.2一2006表壳体及其附件金合金覆盖层﹑第2部分:纯度、厚度、耐腐蚀性能和附着力的测试

QB/T 4781手表外观件的外观检验条件

3术语和定义

下列术语和定义适用于本文件。

3.1热塑性聚氨酯thermoplastic polyurethane

由纯4,4-二苯基甲烷二异氰酸酯(MDI)与线型聚醚或聚酯二元醇、低分子量扩链剂二元醇,通过反应制得的基本属于线性结构的聚合物。

4要求

4.1尺寸及极限偏差

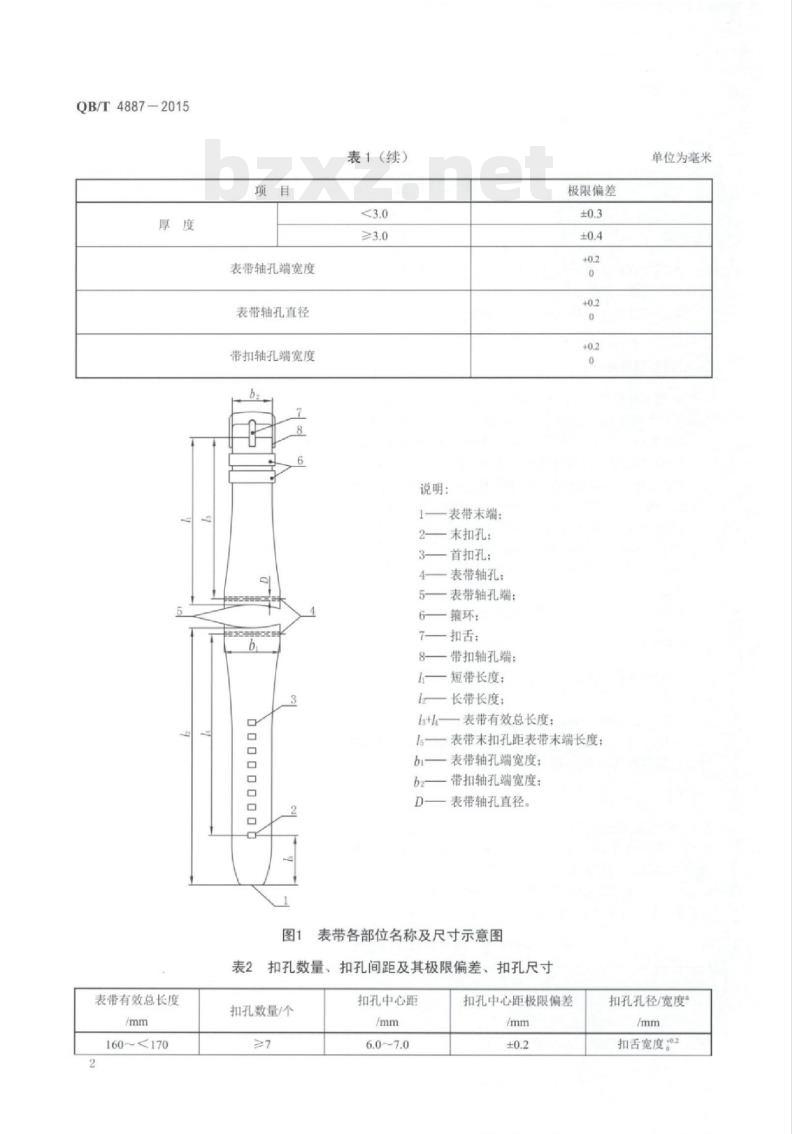

4.1.1短带长度或长带长度、表带厚度、表带轴孔尺寸和带扣轴孔端宽度的极限偏差见表1,也可由供需双方商定。表带各部位名称见图1。

4.1.2扣孔数量、扣孔间距及其极限偏差、扣孔尺寸见表2。

4.1.3针式扣表带末扣孔距表带末端的长度不应小于15 mm.

1范围

QB/T 4887规定了热塑性聚氨酯表带(以下简称“表带”)的术语和定义、要求、试验方法、检验规则及标志、包装、运输、贮存。

QB/T 4887适用于以热塑性聚氨酯弹性体(TPU)制造的表带,其他橡胶类材料制造的表带亦可参照使用。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 531.1硫化橡胶或热塑性橡胶﹑压入硬度试验方法﹑第1部分:邵氏硬度计法(邵尔硬度)GB/T 2828.1计数抽样检验程序﹑第1部分:按接收质量限(AQL)检索的逐批检验抽样计划GB/T 2829周期检验计数抽样程序及表(适用于对过程稳定性的检验)

GB 6675.4—2014 玩具安全第4部分:特定元素的迁移

GB/T 10111随机数的产生及其在产品质量抽样检验中的应用程序HG/T 3689鞋类耐黄变试验方法

QB/T 1901.2一2006表壳体及其附件金合金覆盖层﹑第2部分:纯度、厚度、耐腐蚀性能和附着力的测试

QB/T 4781手表外观件的外观检验条件

3术语和定义

下列术语和定义适用于本文件。

3.1热塑性聚氨酯thermoplastic polyurethane

由纯4,4-二苯基甲烷二异氰酸酯(MDI)与线型聚醚或聚酯二元醇、低分子量扩链剂二元醇,通过反应制得的基本属于线性结构的聚合物。

4要求

4.1尺寸及极限偏差

4.1.1短带长度或长带长度、表带厚度、表带轴孔尺寸和带扣轴孔端宽度的极限偏差见表1,也可由供需双方商定。表带各部位名称见图1。

4.1.2扣孔数量、扣孔间距及其极限偏差、扣孔尺寸见表2。

4.1.3针式扣表带末扣孔距表带末端的长度不应小于15 mm.

标准图片预览

标准内容

ICS39.040.10

分类号:Y11

备案号:52185-2015

中华人民共和国轻工行业标准

QB/T4887-2015

热塑性聚氨酯表带

Thermoplastic polyurethanebracelets2015-10-10发布

中华人民共和国工业和信息化部发布

2016-03-01实施

本标准按照GB/T1.1-2009给出的规则起草,本标准由中国轻工业联合会提出。本标准由全国钟表标准化技术委员会(SAC/TC160)归口。QB/T4887-2015

本标准起草单位:深圳市雷诺表业有限公司、立德康橡胶工业(深圳)有限公司、石狮市信佳电子有限公司、珠海罗西尼表业有限公司、轻工业钟表研究所、深圳市泰坦时钟表检测有限公司、深圳市飞亚达科技发展有限公司、深圳市朗朗星科电子有限公司。本标准主要起草人:罗素云、高湘莲、陈朝晖、李升宝、李平等、张进港、谢逸、孔晶、赵延、樊伟群、阳希、荆江波、徐金翠、史方宗、王远明。本标准为首次发布。

1范围

热塑性聚氨酯表带

QB/T4887-2015

本标准规定了热塑性聚氨酯表带(以下简称“表带”)的术语和定义、要求、试验方法、检验规则及标志,包装运输、贮存。

本标准适用于以热塑性聚氨酯弹性体(TPU)制造的表带,其他橡胶类材料制造的表带亦可参照使用。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T531.1硫化橡胶或热塑性橡胶压入硬度试验方法第1部分:邵氏硬度计法(邵尔硬度)GB/T2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划GB/T2829周期检验计数抽样程序及表(适用于对过程稳定性的检验)GB6675.4一2014玩具安全第4部分:特定元素的迁移GB/T10111随机数的产生及其在产品质量抽样检验中的应用程序鞋类耐黄变试验方法

HG/T3689

QB/T1901.2-2006表壳体及其附件金合金覆盖层

第2部分:纯度、厚度、耐腐蚀性能和附着力的测试

QB/T4781手表外观件的外观检验条件3术语和定义

下列术语和定义适用于本文件。3.1

热塑性聚氨酯

thermoplasticpolyurethane

由纯4,4-二苯基甲烷二异氰酸酯(MDI)与线型聚醚或聚酯二元醇、低分子量扩链剂二元醇,通过反应制得的基本属于线性结构的聚合物。4要求

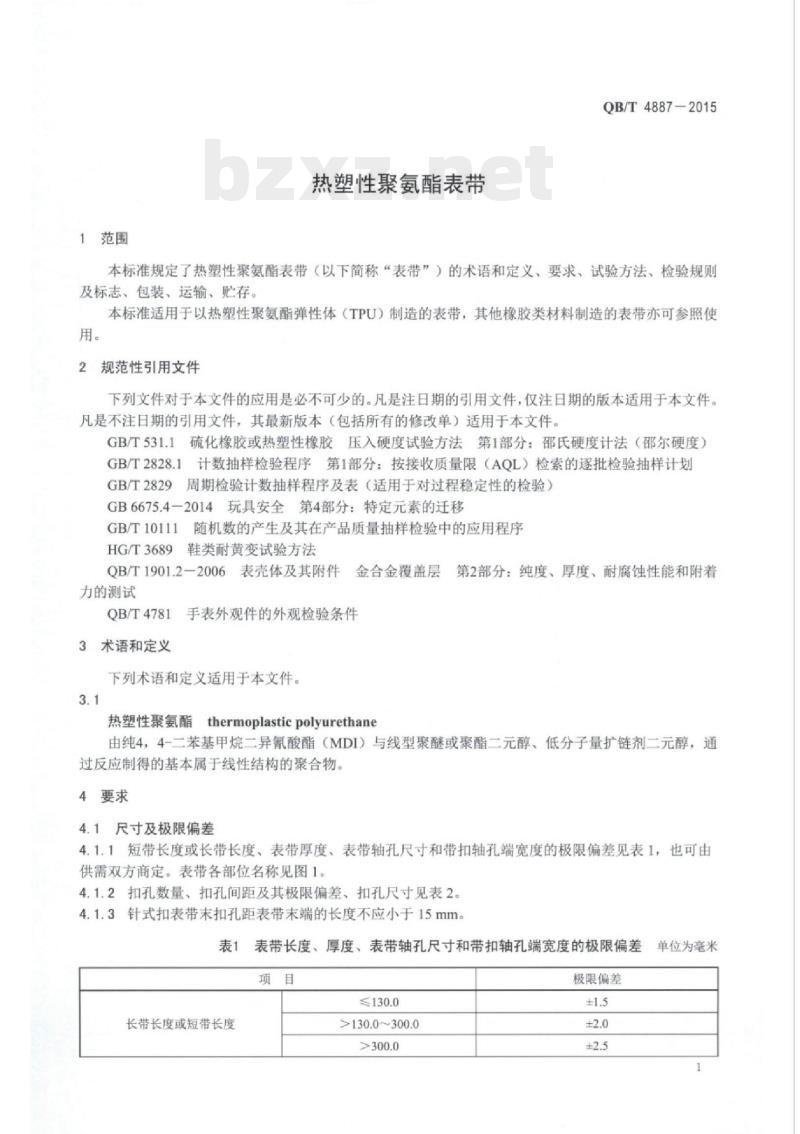

4.1尺寸及极限偏差

4.1.1短带长度或长带长度、表带厚度、表带轴孔尺寸和带扣轴孔端宽度的极限偏差见表1,也可由供需双方商定。表带各部位名称见图1。4.1.2扣孔数量,扣孔间距及其极限偏差,扣孔尺寸见表24.1.3针式扣表带末扣孔距表带末端的长度不应小于15mm。表1表带长度、厚度、表带轴孔尺寸和带扣轴孔端宽度的极限偏差项目

长带长度或短带长度

>130.0~300.0

极限偏差

单位为毫米

QB/T4887-2015

表带有效总长度

160~<170

表带轴孔端宽度

表带轴孔直径

带扣轴孔端宽度

表1(续)

说明:

1——表带末端:

2—末扣孔:

3—首扣孔:

4表带轴孔:

5表带轴孔端:

6—箍环:

7——扣舌:

带扣轴孔端:

1短带长度:

12长带长度:

13+1—表带有效总长度:

极限偏差

15——表带末扣孔距表带末端长度:bi—表带轴孔端宽度

b2带扣轴孔端宽度:

表带轴孔直径

表带各部位名称及尺寸示意图

表2扣孔数量、

扣孔间距及其极限偏差、扣孔尺寸扣孔数量/个

扣孔中心距

扣孔中心距极限偏差

单位为毫米

扣孔孔径/宽度

扣舌宽度:.2

表带有效总长度

≥170

扣孔数量/个

表2(续)

扣孔中心距

注:扣孔数量和扣孔中心距也可由供需双方商定。圆形扣孔需测量扣孔孔径,方形扣孔需测量扣孔宽度。外观

表带的外观缺陷名称及其说明见附录A。外形、手感、粘尘要求可由供需双方商定。扣孔中心距极限偏差

表带扣孔形状应规整:印刷的图案、文字应准确、清晰、整齐。QB/T4887-2015

扣孔孔径/宽度a

扣舌宽度。0.2

表带和箍环的分型线应不明显,且不应有翘曲、模渍、油污、浇口不平、飞边及串色等不良。塑胶产品在注塑成型过程中因模具结合部位的接缝而产生的细小边缘凸起为分型线,行业中俗称分模线、合模线或型合线等。

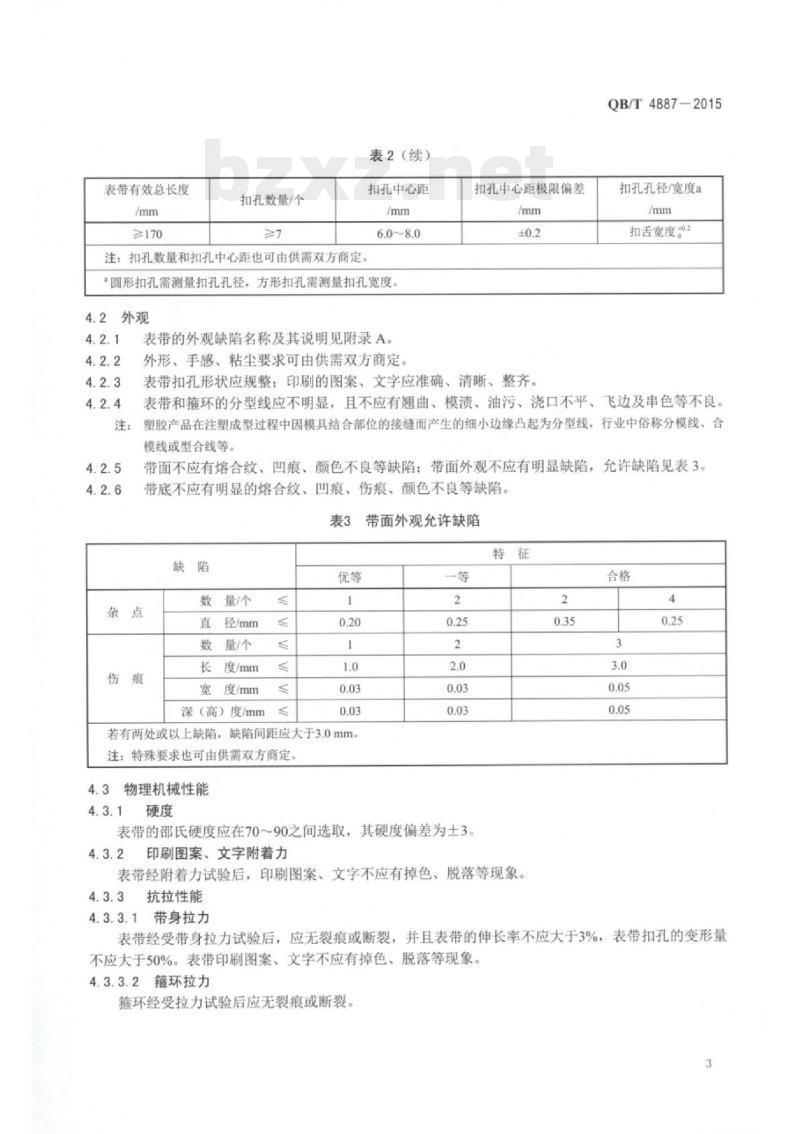

带面不应有熔合纹、凹痕、颜色不良等缺陷;带面外观不应有明显缺陷,允许缺陷见表3。带底不应有明显的熔合纹、凹痕、伤痕、颜色不良等缺陷。表3

带面外观充许缺陷

数量/个

径/mm

数量/个

长度/mm

宽度/mm

深(高)度/mm

若有两处或以上缺陷,缺陷间距应大于3.0mm。注:特殊要求也可由供需双方商定。物理机械性能

表带的邵氏硬度应在70~90之间选取,其硬度偏差为土3。4.3.2

印刷图案、文字附着力

表带经附着力试验后,印刷图案、文字不应有掉色、脱落等现象。抗拉性能

4.3.3.1带身拉力

表带经受带身拉力试验后,应无裂痕或断裂,并且表带的伸长率不应大于3%,表带扣孔的变形量不应大于50%。表带印刷图案、文字不应有掉色、脱落等现象。4.3.3.2箍环拉力

箍环经受拉力试验后应无裂痕或断裂。3

QB/T4887-2015

耐拉扭疲劳

表带经受耐拉扭疲劳试验后,应无裂痕或断裂,并且表带的伸长率不应大于3%,量不应大于50%。表带印制图案、文字不应有掉色4.3.5弯曲疲劳性能

表带经弯曲疲劳性能试验后,

脱落等现象。

表带扣孔的变形

折弯处和扣孔周围不应有分层、开裂与剥离等损伤现象。案、文字不应有掉色、脱落等现象。4.4耐高低温性能

表带经受高低温试验后,应无裂痕或断裂,并且表带的伸长率不应大于3%,应大于50%。表带印刷图案、文字不应有掉色、脱落等现象。4.5耐光照性能

表带经受不低于24h的光照试验后,表带表面应无破损或明显的颜色改变。4.6耐腐蚀性能

表带经耐腐蚀性能试验后,

表面不应有起泡、分层、腐蚀物、膨胀、图案、文字不应有掉色

4.7有害物质限量

脱落等现象。

表带中可迁移元素的含量应符合表4的规定表带印刷图

表带扣孔的变形量不

剥落、开裂等现象。表带印刷

表4表带中可迁移元素的最大限量值可迁移元素

最大限量值

试验方法

5.1试验条件

试验环境

为毫克每千克

除有特殊要求外,试验的环境温度为18℃~25℃,在整个测试过程中温度波动不大于2℃,相对湿度不大于70%

5.1.2仪器设备

试验用仪器设备分辨率及最大允许误差见表5表5

试验仪器设备

仪器、设备

度量具

邵氏AM型硬度计

拉力计

拉力扭力机

恒温箱

分辨率

最大允许误差

高于被检尺寸精度

一个数量级

±20Nmm

±2 ℃

5.2尺寸及极限偏差

QB/T4887-2015

表带轴孔端宽度、带扣轴孔端宽度用卡尺测量:表带长度用直尺测量:表带厚度用卡尺在距表带轴孔端20mm处测量;表带轴孔直径用塞规测量,通规插入轴孔和从轴孔中取出时顺畅、无卡滞,止规要从孔的两端分别测量,均不应插入孔内。5.3外观

按QB/T4781规定的检验条件目视检查。必要时也可借助3×放大镜,有争议时可用仪器检查。5.4物理机械性能

5.4.1硬度

硬度试验采用GB/T531.1中规定的邵氏AM型硬度计及方法。印刷图案、文字附着力

在表带印刷图案,文字的位置折弯180°并保持10s后放开,再将不留残胶,黏结力在2.9N/cm~3.3N/cm的胶带粘于图案、文字上,清除气泡。10s后,以垂直于表带表面方向的力快速将胶带撕开。试验后在5.3规定的条件下检查图案、文字有无脱落,必要时使用低倍显微镜放大检查。5.4.3

抗拉性能

5.4.3.1带身拉力

测量表带基础长度后,将表带与表壳连接并扣合成环状,然后置于拉力试验机上,如图2所示,施加100N的静拉力F,达到所需拉力值后保持1min,取出表带,再次测量表带的长度并目测表带上扣孔的变形量,对扣孔变形量有争议时,可使用投影仪或其他检测设备测量。试验后按5.4.2进行印刷图案、文字附着力的试验。

单位为毫米

图2抗拉性能试验示意图

5.4.3.2箍环拉力

将箍环穿入2根Φ2.5mm的钢轴并固定在夹具中,摆放平直后施加50N静拉力并保持10s5.4.4

耐拉扭疲劳

测量表带基础长度后,将表带与表壳连接并扣合成环状,然后置于拉力扭力机如图3所示的试验台上。试验机的参数设置为:拉力F为50N,扭矩为0.6Nm,扭转频率为60次/min,扭转3000次。取出表带,再次测量表带的长度并目测表带上扣孔的变形量,对扣孔变形量有争议时,可使用投影仪或其他检测设备测量。试验后按5.4.2进行印刷图案、文字附着力的试验。5

QB/T4887-2015

5.4.5弯曲疲劳性能

扭矩方向

图3耐拉扭疲劳试验示意图

单位为毫米

将长、短表带的两端分别固定在弯曲疲劳测试机上,进行90°的弯曲试验2000次。试验后按5.4.2进行印刷图案、文字附着力的试验。5.5耐高低温性能

将表带置于温度为(55土1)℃的环境中保温24h,再置于5.1.1的环境中至少1h,然后置于温度为(-10土1)℃的环境中保温24h(试验时也可先做低温)。试验后按5.4.3进行抗拉性能试验。5.6耐光照性能

按HG/T3689进行光照试验,试验中根据需要用锡箔纸包盖样件的某个部位。对光照试验有特殊要求时也可由供需双方协商确定其他试验方法。5.7耐腐蚀性能

按QB/T1901.2一2006的8.4规定的方法进行耐腐蚀性能试验。5.8有害物质限量

按GB6675.4一2014规定的方法检测可迁移元素的含量。6检验规则

6.1抽样

为保证样本具有好的代表性,样本的抽取应是随机的,可按照GB/T10111的规定进行。6.2出厂检验

出厂检验按GB/T2828.1进行,采用正常检验一次抽样方案,其不合格分类、检验项目、检验水平(IL)、接收质量限(AQL)见表6。注:表6抽样方案仅为推荐使用,可在供需双方未提出抽样方案时采用,也可由供需双方协商确定抽样方案。表6出厂检验

不合格分类

检验项目

尺寸及极限偏差

印刷图案文字

附着力

批的组成、批量的大小由供需双方商定。检验水平

检验的实施、合格判定及检验后的处置按GB/T2828.1的有关规定执行。接收质量限

6.3型式检验

型式检验的样本应在出厂检验合格的某个批或若干批中随机抽取。QB/T4887-2015

型式检验按GB/T2829进行,采用判别水平(DL)II和一次抽样。其不合格分类、检验项目、样本量(n)和不合格质量水平(RQL)见表7。表7型式检验

不合格分类

检验项目

尺寸及极限偏差

印刷图案、文字

附着力

抗拉性能

耐拉扭疲劳

弯曲疲劳性能

耐高低温性能

耐光照性能

耐腐蚀性能

样本量

不合格质量水平

合格判定数

不合格判定数

检验后合格与否的判定及检验后的处置按GB/T2829的有关规定执行。经型式检验后的样本,无论合格与否均不应作为合格品出厂。6.3.4

型式检验周期一般为1年,发生下列情况之一时也应进行型式检验:新产品投产或老产品转厂生产需要定型鉴定时:产品的设计、结构、工艺、材料有较大改变时:产品停产后又恢复生产时:

国家质量监督机构提出型式检验要求时。6.4有害物质限量检验

抽样数量

每批产品中随机抽取3组样品进行检验,样品抽取后密封放置,不进行任何处理。注:每组样品数量由送检单位和检测单位根据检测项目要求协商确定。6.4.2

合格判定

单组判定

如果所有项目的检验结果符合本标准要求,即判定为合格。如果检验结果未达到本标准要求,应对保存样品进行复检,如果结果仍未达到本标准要求,则判定为不合格。6.4.2.2整批判定

3组被测样品全部合格,则判定整批产品合格。如有1组以上(含1组)不合格,再抽取6组样品进行复验。复验中6组全部合格,则判定该批产品合格,否则判定为不合格。6.4.2.3检验周期

有害物质限量的检验周期同6.3.4。注:如热塑性聚氨酯表带使用的原材料均通过有害物质检测,且后续生产过程无有害物质产生,则原材料的有害物7

QB/T4887-2015

质检验合格报告可作为热塑性聚氨酯表带有害物质限量合格的依据。7标志、包装、运输、购存

7.1标志

表带的标志由供需双方商定。

7.2包装

表带的长短带应配对分别独立包装,再按照规定数量分别装入包装袋,每一袋应注明产品名称:

材质;

颜色。

表带外包装用包装箱内应附有装箱单,装箱单上应注明:产品名称:

产品型号:

执行标准编号、产品等级:

合格标记:

数量:

制造厂名:

出厂日期。

7.3运输和购存

表带在运输和贮存过程中,应注意避免暴晒、雨淋、受潮,防止挤压或利器划伤。贴存环境应保持干燥,通风,表带的购存温度宜在5℃~35℃之间,相对湿度宜在70%以下。表带应避免接触酸、氯代烃、芳香烃(如甲苯)、丁酮等易对热塑性聚氨酯材料造成侵蚀、溶解的化学物品。

附录A

(规范性附录)

热塑性聚氨酯表带的外观缺陷名称及其说明热塑性聚氨酯表带的外观缺陷名称及其说明见表A.1。热塑性聚氨酯表带的外观缺陷名称及其说明表A1

浇口不平

熔合纹

颜色不良

模塑“或二次加工后产品的变形说明

因模具生锈或脏污而在产品表面形成的痕迹产品表面的油迹

浇口位置的多余胶料未加工平整在模塑期间,从料腔逸出的部分加料QB/T4887-2015

又叫混色,产品在成型过程中前色转移到后色中,致后色制品色调发生偏色的现象模制品上由于两股或多股物料流在一起形成的条痕模制品的表面凹陷,该缺陷发生处物料缩离模具,通常出现在制品厚度变化较大的区域偏离原色或颜色不一致

材料内部或表面的可见杂质形成的杂点产品表面损伤或划伤bzxZ.net

“利用模塑或模具通过加压并通常需加热使塑料成型的方法。b物料从主流道(或多模腔模具的分流道)进入模腔所经过的槽或孔。中华人民共和国

轻工行业标准

热塑性聚氨酯表带

QB/T4887-2015

中国轻工业出版社出版发行

地址:北京东长安街6号

邮政编码:100740

发行电话:(010)65241695

网址:http://chlip.com.cnEmail:club@chlip.com.cn

轻工业标准化编辑出版委员会编辑地址:北京西城区下斜街29号

邮政编码:100053

电话:(010)68049923/24/25

版权所有

侵权必究

书号:155019-4669

印数:1-200册

定价:22.00元

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

分类号:Y11

备案号:52185-2015

中华人民共和国轻工行业标准

QB/T4887-2015

热塑性聚氨酯表带

Thermoplastic polyurethanebracelets2015-10-10发布

中华人民共和国工业和信息化部发布

2016-03-01实施

本标准按照GB/T1.1-2009给出的规则起草,本标准由中国轻工业联合会提出。本标准由全国钟表标准化技术委员会(SAC/TC160)归口。QB/T4887-2015

本标准起草单位:深圳市雷诺表业有限公司、立德康橡胶工业(深圳)有限公司、石狮市信佳电子有限公司、珠海罗西尼表业有限公司、轻工业钟表研究所、深圳市泰坦时钟表检测有限公司、深圳市飞亚达科技发展有限公司、深圳市朗朗星科电子有限公司。本标准主要起草人:罗素云、高湘莲、陈朝晖、李升宝、李平等、张进港、谢逸、孔晶、赵延、樊伟群、阳希、荆江波、徐金翠、史方宗、王远明。本标准为首次发布。

1范围

热塑性聚氨酯表带

QB/T4887-2015

本标准规定了热塑性聚氨酯表带(以下简称“表带”)的术语和定义、要求、试验方法、检验规则及标志,包装运输、贮存。

本标准适用于以热塑性聚氨酯弹性体(TPU)制造的表带,其他橡胶类材料制造的表带亦可参照使用。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T531.1硫化橡胶或热塑性橡胶压入硬度试验方法第1部分:邵氏硬度计法(邵尔硬度)GB/T2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划GB/T2829周期检验计数抽样程序及表(适用于对过程稳定性的检验)GB6675.4一2014玩具安全第4部分:特定元素的迁移GB/T10111随机数的产生及其在产品质量抽样检验中的应用程序鞋类耐黄变试验方法

HG/T3689

QB/T1901.2-2006表壳体及其附件金合金覆盖层

第2部分:纯度、厚度、耐腐蚀性能和附着力的测试

QB/T4781手表外观件的外观检验条件3术语和定义

下列术语和定义适用于本文件。3.1

热塑性聚氨酯

thermoplasticpolyurethane

由纯4,4-二苯基甲烷二异氰酸酯(MDI)与线型聚醚或聚酯二元醇、低分子量扩链剂二元醇,通过反应制得的基本属于线性结构的聚合物。4要求

4.1尺寸及极限偏差

4.1.1短带长度或长带长度、表带厚度、表带轴孔尺寸和带扣轴孔端宽度的极限偏差见表1,也可由供需双方商定。表带各部位名称见图1。4.1.2扣孔数量,扣孔间距及其极限偏差,扣孔尺寸见表24.1.3针式扣表带末扣孔距表带末端的长度不应小于15mm。表1表带长度、厚度、表带轴孔尺寸和带扣轴孔端宽度的极限偏差项目

长带长度或短带长度

>130.0~300.0

极限偏差

单位为毫米

QB/T4887-2015

表带有效总长度

160~<170

表带轴孔端宽度

表带轴孔直径

带扣轴孔端宽度

表1(续)

说明:

1——表带末端:

2—末扣孔:

3—首扣孔:

4表带轴孔:

5表带轴孔端:

6—箍环:

7——扣舌:

带扣轴孔端:

1短带长度:

12长带长度:

13+1—表带有效总长度:

极限偏差

15——表带末扣孔距表带末端长度:bi—表带轴孔端宽度

b2带扣轴孔端宽度:

表带轴孔直径

表带各部位名称及尺寸示意图

表2扣孔数量、

扣孔间距及其极限偏差、扣孔尺寸扣孔数量/个

扣孔中心距

扣孔中心距极限偏差

单位为毫米

扣孔孔径/宽度

扣舌宽度:.2

表带有效总长度

≥170

扣孔数量/个

表2(续)

扣孔中心距

注:扣孔数量和扣孔中心距也可由供需双方商定。圆形扣孔需测量扣孔孔径,方形扣孔需测量扣孔宽度。外观

表带的外观缺陷名称及其说明见附录A。外形、手感、粘尘要求可由供需双方商定。扣孔中心距极限偏差

表带扣孔形状应规整:印刷的图案、文字应准确、清晰、整齐。QB/T4887-2015

扣孔孔径/宽度a

扣舌宽度。0.2

表带和箍环的分型线应不明显,且不应有翘曲、模渍、油污、浇口不平、飞边及串色等不良。塑胶产品在注塑成型过程中因模具结合部位的接缝而产生的细小边缘凸起为分型线,行业中俗称分模线、合模线或型合线等。

带面不应有熔合纹、凹痕、颜色不良等缺陷;带面外观不应有明显缺陷,允许缺陷见表3。带底不应有明显的熔合纹、凹痕、伤痕、颜色不良等缺陷。表3

带面外观充许缺陷

数量/个

径/mm

数量/个

长度/mm

宽度/mm

深(高)度/mm

若有两处或以上缺陷,缺陷间距应大于3.0mm。注:特殊要求也可由供需双方商定。物理机械性能

表带的邵氏硬度应在70~90之间选取,其硬度偏差为土3。4.3.2

印刷图案、文字附着力

表带经附着力试验后,印刷图案、文字不应有掉色、脱落等现象。抗拉性能

4.3.3.1带身拉力

表带经受带身拉力试验后,应无裂痕或断裂,并且表带的伸长率不应大于3%,表带扣孔的变形量不应大于50%。表带印刷图案、文字不应有掉色、脱落等现象。4.3.3.2箍环拉力

箍环经受拉力试验后应无裂痕或断裂。3

QB/T4887-2015

耐拉扭疲劳

表带经受耐拉扭疲劳试验后,应无裂痕或断裂,并且表带的伸长率不应大于3%,量不应大于50%。表带印制图案、文字不应有掉色4.3.5弯曲疲劳性能

表带经弯曲疲劳性能试验后,

脱落等现象。

表带扣孔的变形

折弯处和扣孔周围不应有分层、开裂与剥离等损伤现象。案、文字不应有掉色、脱落等现象。4.4耐高低温性能

表带经受高低温试验后,应无裂痕或断裂,并且表带的伸长率不应大于3%,应大于50%。表带印刷图案、文字不应有掉色、脱落等现象。4.5耐光照性能

表带经受不低于24h的光照试验后,表带表面应无破损或明显的颜色改变。4.6耐腐蚀性能

表带经耐腐蚀性能试验后,

表面不应有起泡、分层、腐蚀物、膨胀、图案、文字不应有掉色

4.7有害物质限量

脱落等现象。

表带中可迁移元素的含量应符合表4的规定表带印刷图

表带扣孔的变形量不

剥落、开裂等现象。表带印刷

表4表带中可迁移元素的最大限量值可迁移元素

最大限量值

试验方法

5.1试验条件

试验环境

为毫克每千克

除有特殊要求外,试验的环境温度为18℃~25℃,在整个测试过程中温度波动不大于2℃,相对湿度不大于70%

5.1.2仪器设备

试验用仪器设备分辨率及最大允许误差见表5表5

试验仪器设备

仪器、设备

度量具

邵氏AM型硬度计

拉力计

拉力扭力机

恒温箱

分辨率

最大允许误差

高于被检尺寸精度

一个数量级

±20Nmm

±2 ℃

5.2尺寸及极限偏差

QB/T4887-2015

表带轴孔端宽度、带扣轴孔端宽度用卡尺测量:表带长度用直尺测量:表带厚度用卡尺在距表带轴孔端20mm处测量;表带轴孔直径用塞规测量,通规插入轴孔和从轴孔中取出时顺畅、无卡滞,止规要从孔的两端分别测量,均不应插入孔内。5.3外观

按QB/T4781规定的检验条件目视检查。必要时也可借助3×放大镜,有争议时可用仪器检查。5.4物理机械性能

5.4.1硬度

硬度试验采用GB/T531.1中规定的邵氏AM型硬度计及方法。印刷图案、文字附着力

在表带印刷图案,文字的位置折弯180°并保持10s后放开,再将不留残胶,黏结力在2.9N/cm~3.3N/cm的胶带粘于图案、文字上,清除气泡。10s后,以垂直于表带表面方向的力快速将胶带撕开。试验后在5.3规定的条件下检查图案、文字有无脱落,必要时使用低倍显微镜放大检查。5.4.3

抗拉性能

5.4.3.1带身拉力

测量表带基础长度后,将表带与表壳连接并扣合成环状,然后置于拉力试验机上,如图2所示,施加100N的静拉力F,达到所需拉力值后保持1min,取出表带,再次测量表带的长度并目测表带上扣孔的变形量,对扣孔变形量有争议时,可使用投影仪或其他检测设备测量。试验后按5.4.2进行印刷图案、文字附着力的试验。

单位为毫米

图2抗拉性能试验示意图

5.4.3.2箍环拉力

将箍环穿入2根Φ2.5mm的钢轴并固定在夹具中,摆放平直后施加50N静拉力并保持10s5.4.4

耐拉扭疲劳

测量表带基础长度后,将表带与表壳连接并扣合成环状,然后置于拉力扭力机如图3所示的试验台上。试验机的参数设置为:拉力F为50N,扭矩为0.6Nm,扭转频率为60次/min,扭转3000次。取出表带,再次测量表带的长度并目测表带上扣孔的变形量,对扣孔变形量有争议时,可使用投影仪或其他检测设备测量。试验后按5.4.2进行印刷图案、文字附着力的试验。5

QB/T4887-2015

5.4.5弯曲疲劳性能

扭矩方向

图3耐拉扭疲劳试验示意图

单位为毫米

将长、短表带的两端分别固定在弯曲疲劳测试机上,进行90°的弯曲试验2000次。试验后按5.4.2进行印刷图案、文字附着力的试验。5.5耐高低温性能

将表带置于温度为(55土1)℃的环境中保温24h,再置于5.1.1的环境中至少1h,然后置于温度为(-10土1)℃的环境中保温24h(试验时也可先做低温)。试验后按5.4.3进行抗拉性能试验。5.6耐光照性能

按HG/T3689进行光照试验,试验中根据需要用锡箔纸包盖样件的某个部位。对光照试验有特殊要求时也可由供需双方协商确定其他试验方法。5.7耐腐蚀性能

按QB/T1901.2一2006的8.4规定的方法进行耐腐蚀性能试验。5.8有害物质限量

按GB6675.4一2014规定的方法检测可迁移元素的含量。6检验规则

6.1抽样

为保证样本具有好的代表性,样本的抽取应是随机的,可按照GB/T10111的规定进行。6.2出厂检验

出厂检验按GB/T2828.1进行,采用正常检验一次抽样方案,其不合格分类、检验项目、检验水平(IL)、接收质量限(AQL)见表6。注:表6抽样方案仅为推荐使用,可在供需双方未提出抽样方案时采用,也可由供需双方协商确定抽样方案。表6出厂检验

不合格分类

检验项目

尺寸及极限偏差

印刷图案文字

附着力

批的组成、批量的大小由供需双方商定。检验水平

检验的实施、合格判定及检验后的处置按GB/T2828.1的有关规定执行。接收质量限

6.3型式检验

型式检验的样本应在出厂检验合格的某个批或若干批中随机抽取。QB/T4887-2015

型式检验按GB/T2829进行,采用判别水平(DL)II和一次抽样。其不合格分类、检验项目、样本量(n)和不合格质量水平(RQL)见表7。表7型式检验

不合格分类

检验项目

尺寸及极限偏差

印刷图案、文字

附着力

抗拉性能

耐拉扭疲劳

弯曲疲劳性能

耐高低温性能

耐光照性能

耐腐蚀性能

样本量

不合格质量水平

合格判定数

不合格判定数

检验后合格与否的判定及检验后的处置按GB/T2829的有关规定执行。经型式检验后的样本,无论合格与否均不应作为合格品出厂。6.3.4

型式检验周期一般为1年,发生下列情况之一时也应进行型式检验:新产品投产或老产品转厂生产需要定型鉴定时:产品的设计、结构、工艺、材料有较大改变时:产品停产后又恢复生产时:

国家质量监督机构提出型式检验要求时。6.4有害物质限量检验

抽样数量

每批产品中随机抽取3组样品进行检验,样品抽取后密封放置,不进行任何处理。注:每组样品数量由送检单位和检测单位根据检测项目要求协商确定。6.4.2

合格判定

单组判定

如果所有项目的检验结果符合本标准要求,即判定为合格。如果检验结果未达到本标准要求,应对保存样品进行复检,如果结果仍未达到本标准要求,则判定为不合格。6.4.2.2整批判定

3组被测样品全部合格,则判定整批产品合格。如有1组以上(含1组)不合格,再抽取6组样品进行复验。复验中6组全部合格,则判定该批产品合格,否则判定为不合格。6.4.2.3检验周期

有害物质限量的检验周期同6.3.4。注:如热塑性聚氨酯表带使用的原材料均通过有害物质检测,且后续生产过程无有害物质产生,则原材料的有害物7

QB/T4887-2015

质检验合格报告可作为热塑性聚氨酯表带有害物质限量合格的依据。7标志、包装、运输、购存

7.1标志

表带的标志由供需双方商定。

7.2包装

表带的长短带应配对分别独立包装,再按照规定数量分别装入包装袋,每一袋应注明产品名称:

材质;

颜色。

表带外包装用包装箱内应附有装箱单,装箱单上应注明:产品名称:

产品型号:

执行标准编号、产品等级:

合格标记:

数量:

制造厂名:

出厂日期。

7.3运输和购存

表带在运输和贮存过程中,应注意避免暴晒、雨淋、受潮,防止挤压或利器划伤。贴存环境应保持干燥,通风,表带的购存温度宜在5℃~35℃之间,相对湿度宜在70%以下。表带应避免接触酸、氯代烃、芳香烃(如甲苯)、丁酮等易对热塑性聚氨酯材料造成侵蚀、溶解的化学物品。

附录A

(规范性附录)

热塑性聚氨酯表带的外观缺陷名称及其说明热塑性聚氨酯表带的外观缺陷名称及其说明见表A.1。热塑性聚氨酯表带的外观缺陷名称及其说明表A1

浇口不平

熔合纹

颜色不良

模塑“或二次加工后产品的变形说明

因模具生锈或脏污而在产品表面形成的痕迹产品表面的油迹

浇口位置的多余胶料未加工平整在模塑期间,从料腔逸出的部分加料QB/T4887-2015

又叫混色,产品在成型过程中前色转移到后色中,致后色制品色调发生偏色的现象模制品上由于两股或多股物料流在一起形成的条痕模制品的表面凹陷,该缺陷发生处物料缩离模具,通常出现在制品厚度变化较大的区域偏离原色或颜色不一致

材料内部或表面的可见杂质形成的杂点产品表面损伤或划伤bzxZ.net

“利用模塑或模具通过加压并通常需加热使塑料成型的方法。b物料从主流道(或多模腔模具的分流道)进入模腔所经过的槽或孔。中华人民共和国

轻工行业标准

热塑性聚氨酯表带

QB/T4887-2015

中国轻工业出版社出版发行

地址:北京东长安街6号

邮政编码:100740

发行电话:(010)65241695

网址:http://chlip.com.cnEmail:club@chlip.com.cn

轻工业标准化编辑出版委员会编辑地址:北京西城区下斜街29号

邮政编码:100053

电话:(010)68049923/24/25

版权所有

侵权必究

书号:155019-4669

印数:1-200册

定价:22.00元

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。