QB/T 2540-2013

标准分类号

关联标准

出版信息

相关单位信息

标准简介

QB/T 2540-2013.Leather bracelets.

1范围

QB/T 2540规定了皮革表带(以下简称“表带”)的要求、试验方法、检验规则和标志、包装、运输、贮存。

QB/T 2540适用于以各种天然皮革、人造革制造的手表表带,其他合成革、织物等为材料制造的表带亦可参照使用。

2规范性引用文件

下列文件对于本文件的应用足必不可少的。凡是注H期的引用文件.仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T250纺织品色牢度试验 评定 变色用灰色样卡(GBT 250- 2008, ISO 105-A02: 1993.IDT)

GBT 2828.1计 数抽样检验程序第I 部分:按接收质量限( AQL)检索的逐批檢验抽样计划(GB/T2828.1- 2012,ISO 2859-1: 1999, IDT )

GBT 2829周 期检验计数抽样程序及表(适用于对过程稳定性的检验)

GB/T 4048计时仪器手 表壳与表带连接部位的尺寸系列(GB/T 4048- 2008. ISO 3765: 1998,IDT)

GB/T 10111随机 数的产生及其在产品质量抽样检验中的应用程序

GB 20400- 2006皮革和毛皮 有 害物质限量

GB 21550聚氯乙烯人造革有害物质限量

QB/T 1901.2- 2006表壳体及其附件 金合金覆 盖层第2部分:纯度、厚度、耐腐蚀性能和附着力的测试(ISO 3160-2: 2003, IDT)

QB/T2537皮革色牢度试验 往复 式摩擦色牢度(QB/T 2537- 2001,IsO 11640: 1993, cqv)

HG/T 3689- 2001 鞋 类耐黄变试验方法

3要求

3.1尺寸及极限偏差

3.1.1表带轴孔端宽度尺寸 系列及极限偏差

表带轴孔端宽度应符合GB/T 4048中有关尺寸的要求,其尺寸系列及极限偏差见表1。

1范围

QB/T 2540规定了皮革表带(以下简称“表带”)的要求、试验方法、检验规则和标志、包装、运输、贮存。

QB/T 2540适用于以各种天然皮革、人造革制造的手表表带,其他合成革、织物等为材料制造的表带亦可参照使用。

2规范性引用文件

下列文件对于本文件的应用足必不可少的。凡是注H期的引用文件.仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T250纺织品色牢度试验 评定 变色用灰色样卡(GBT 250- 2008, ISO 105-A02: 1993.IDT)

GBT 2828.1计 数抽样检验程序第I 部分:按接收质量限( AQL)检索的逐批檢验抽样计划(GB/T2828.1- 2012,ISO 2859-1: 1999, IDT )

GBT 2829周 期检验计数抽样程序及表(适用于对过程稳定性的检验)

GB/T 4048计时仪器手 表壳与表带连接部位的尺寸系列(GB/T 4048- 2008. ISO 3765: 1998,IDT)

GB/T 10111随机 数的产生及其在产品质量抽样检验中的应用程序

GB 20400- 2006皮革和毛皮 有 害物质限量

GB 21550聚氯乙烯人造革有害物质限量

QB/T 1901.2- 2006表壳体及其附件 金合金覆 盖层第2部分:纯度、厚度、耐腐蚀性能和附着力的测试(ISO 3160-2: 2003, IDT)

QB/T2537皮革色牢度试验 往复 式摩擦色牢度(QB/T 2537- 2001,IsO 11640: 1993, cqv)

HG/T 3689- 2001 鞋 类耐黄变试验方法

3要求

3.1尺寸及极限偏差

3.1.1表带轴孔端宽度尺寸 系列及极限偏差

表带轴孔端宽度应符合GB/T 4048中有关尺寸的要求,其尺寸系列及极限偏差见表1。

标准图片预览

标准内容

ICS39.040.10

分类号:Y11

备案号:42293-2013

中华人民共和国轻工行业标准

QB/T2540-2013

代替QB/T2540-2002

皮革表带

Leatherbracelets

2013-10-17发布

中华人民共和国工业和信息化部2014-03-01实施

QB/T2540-2013

本标准按照GB/T1.1-2009给出的规则起草。本标准是对QB/T2540一2002《皮革表带》的修订,与QB/T2540一2002相比,主要技术变化如下:增加和修改了标准的适用范围(见第1章):增加和修改了规范性引用文件(见第2章):删除了产品分类(2002版第3章):将“精度”和“允许误差”修改为“极限偏差”(见3.1、3.3.1和4.2):增加了带扣轴孔端宽度及表带轴孔直径极限偏差的要求及试验方法(见3.1.2、4.2):增加了冲孔尺寸及极限偏差的要求及试验方法(见3.1.3、4.2):增加了表带末端伸出固定箍环长度的要求及试验方法(见3.1.4、4.2)将“轮廓”修改为“带形”,并修改了带形的要求和试验方法(见3.2.1、4.3):将“表面状况”修改为“表面质量”,并修改了表面质量的要求和试验方法(见3.2.3、4.3):修改了针距的要求(见3.3.1):修改了针迹的要求(见3.3.2):增加了表带轴孔的要求和试验方法(见3.4、4.5):增加了标印的要求和试验方法(见3.6、4.6):将“抗扭性能”修改为“耐拉扭疲劳”,并修改了耐拉扭疲劳的要求和试验方法(见3.8、4.8):增加了弯曲疲劳性能的要求和试验方法(见3.9、4.9):增加了色牢度的要求和试验方法(见3.10、4.10):增加了耐紫外光照射的要求和试验方法(见3.11、4.11):增加了耐腐蚀性能的要求和试验方法(见3.12、4.12):增加了有害物质限量的要求和试验方法(见3.13、4.13):增加和修改了检验规则的相应规定(见第5章):修改了包装的要求(见6.2)。

本标准由中国轻工业联合会提出。本标准由全国钟表标准化中心归口。本标准起草单位:桂林天时工贸实业有限公司、深圳市飞亚达科技发展有限公司、轻工业钟表研究所、珠海罗西尼表业有限公司、福建瑞达精工股份有限公司、天津海鸥手表技术有限公司。本标准主要起草人:谭新桂、张鸣、金英淑、郭新刚、蒋莘、李莉莉、郭迪迪、陈斌、谢逸。本标准所代替标准的历次版本发布情况为:QB/T2540-2002。

1范围

皮革表带

QB/T2540-2013

本标准规定了皮革表带(以下简称“表带”)的要求、试验方法、检验规则和标志、包装、运输、贮存。

本标准适用于以各种天然皮革、人造革制造的手表表带,其他合成革、织物等为材料制造的表带亦可参照使用。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T250纺织品色牢度试验评定变色用灰色样卡(GB/T250-2008,ISO105-A02:1993,IDT)

GB/T2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划(GB/T2828.1-2012.ISO2859-1:1999,IDT)GB/T2829周期检验计数抽样程序及表(适用于对过程稳定性的检验)计时仪器手表壳与表带连接部位的尺寸系列(GB/T4048-2008,ISO3765:1998,GB/T4048

GB/T10111随机数的产生及其在产品质量抽样检验中的应用程序GB20400一2006皮革和毛皮有害物质限量GB21550聚氯乙烯人造革有害物质限量QB/T1901.2一2006表壳体及其附件金合金覆盖层第2部分:纯度、厚度、耐腐蚀性能和附着力的测试(ISO3160-2:2003,IDT)QB/T2537皮革色牢度试验往复式摩擦色牢度(QB/T2537-2001,ISO11640:1993,eqv)HG/T3689-2001鞋类耐黄变试验方法3要求

3.1尺寸及极限偏差

3.1.1表带轴孔端宽度尺寸系列及极限偏差表带轴孔端宽度应符合GB/T4048中有关尺寸的要求,其尺寸系列及极限偏差见表1。表1

表带轴孔端宽度尺寸系列及极限偏差11.0

3.1.2长度、厚度、带扣轴孔端宽度及表带轴孔直径极限偏差17.0

表带长度、厚度、带扣轴孔端宽度及表带轴孔直径的极限偏差见表2。19.0

单位为毫米

QB/T2540-2013

表带长度、厚度、带扣轴孔端宽度及表带轴孔直径的极限偏差项目

带扣轴孔端宽度

表带轴孔直径

3.1.3冲孔尺寸及极限偏差

>130.0~300.0

冲孔数量、冲孔间距及其极限偏差、冲孔孔径/宽度见表3。表3冲孔数量、冲孔间距及其极限偏差、冲孔孔径/宽度表带总长度/mm

180~<190

190~≤215

冲孔数量/个

冲孔间距/mm

注:冲孔数量和冲孔间距也可由供需双方商定。冲孔间距极限偏差/mm

表带冲孔通常为圆形。圆形冲孔需测量冲孔孔径,方形冲孔需测量冲孔宽度,表带未末端伸出固定箍环长度

极限偏差

单位为毫米

冲孔孔径/宽度%mm

扣舌宽舌.03

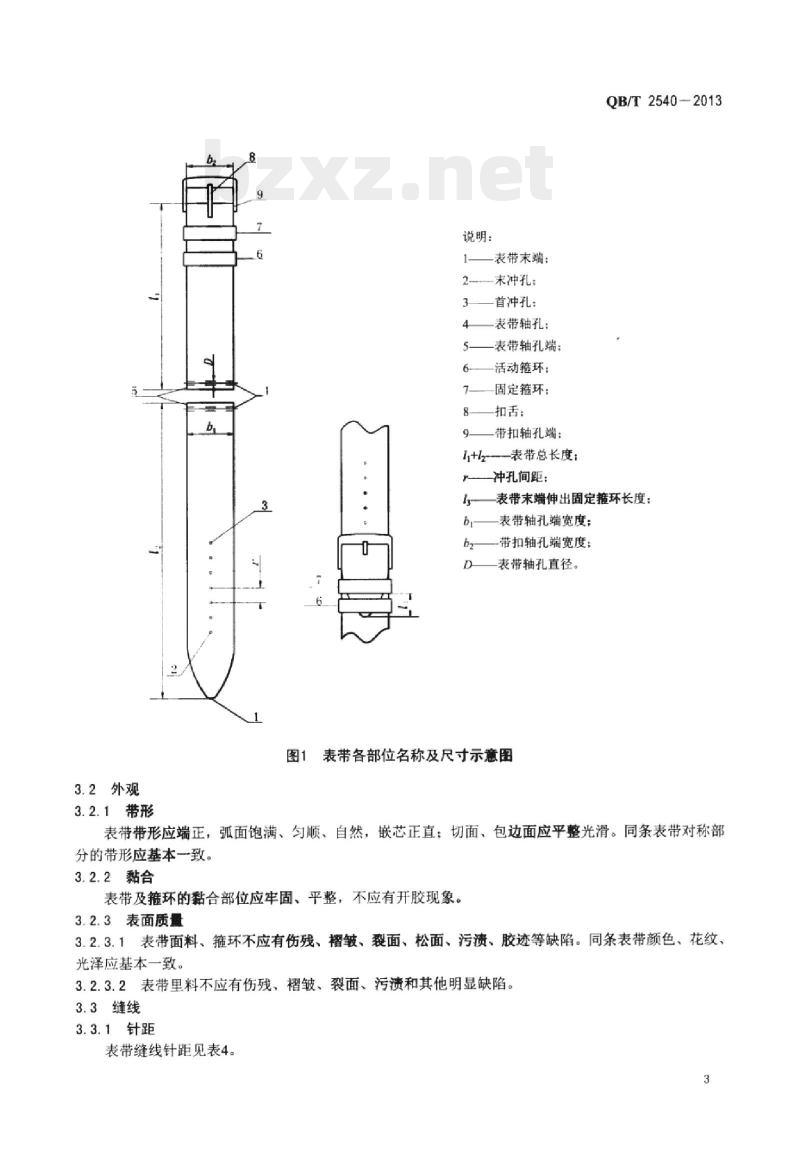

针式皮带扣表带系在末冲孔时,表带末端伸出固定箍环长度不应小于5mm。表带各部位名称见图1。3.2外观

3.2.1带形

说明:

表带末端:

—末冲孔:

首冲孔:

表带轴孔:

表带轴孔端:

活动箍环:

固定箍环:

扣舌:

带扣轴孔端:

1+12---表带总长度;

冲孔间距:

QB/T2540—2013

表带末端伸出固定箍环长度:

表带轴孔端宽度:

-带扣轴孔端宽度;

表带轴孔直径。

图1表带各部位名称及尺寸示意图表带带形应端正,弧面饱满、匀顺、自然,嵌芯正直:切面、包边面应平整光滑。同条表带对称部分的带形应基本一致。

3.2.2黏合

表带及箍环的黏合部位应牢固、平整,不应有开胶现象。3.2.3表面质量

3.2.3.1表带面料、箍环不应有伤残、褶皱、裂面、松面、污渍、胶迹等缺陷。同条表带颜色、花纹、光泽应基本一致。

3.2.3.2表带里料不应有伤残、褶皱、裂面、污渍和其他明显缺陷。3.3缝线

3.3.1针距

表带缝线针距见表4。

QB/T2540-2013

线密度/tex

1tex=1g/km。

3.3.2针迹

表4表带缝线线密度、针距及极限偏差针距/(mm/10针)

32.0~35.0

极限偏差/(mm/10针)

3.3.2.1表带缝线的针迹应均匀,不应有浮线、开线、跳针等现象:缝线转弯应自然、平顺、对称。3.3.2.2两行缝线的始点连线和终点连线应分别与轴孔端线平行,其平行度不应人于0.5mm。3.3.2.3表带面、里均不应有残留线头。3.4表带轴孔

表带轴孔应圆滑、通畅,孔内应无残胶等异物。3.5冲孔

表带冲孔孔面应平整端正、孔壁光清。冲孔中心偏离表带中心线位置不应大于0.5mm。标印

标印边缘应平整光滑,标印中心线偏离表带中心线位置不应大于0.5mm。表带标印应清晰、端正,

注:标印位置如有特殊要求,由供需双方协商确定。3.7抗拉性能

表带轴孔端、带身及箍环的抗拉性能见表5。表5抗拉性能拉力及试验要求

轴孔端

3.8耐拉扭疲劳

天然皮革

人造革

轴孔端不断裂

表带不断裂,表带面、里均不受损伤箍环不断裂

表带经耐拉扭疲劳试验后,表带轴孔端应无任何断裂及损伤,带身无断裂。3.9弯曲疲劳性能

表带经弯曲疲劳性能试验后,折弯处和冲孔周围不应有崩皮、断线、裂纹、开胶等现象。3.10色牢度

表带经干摩擦试验后,变色应不小于4级:经湿摩擦试验后,变色不应小于3级。3.11耐紫外光照射

表带经紫外光照射试验后,表带表面应无破损或明显的颜色改变。3.12耐腐蚀性能

表带经过耐腐蚀性能试验后,

皮面不应起泡、分层、卷曲。

QB/T2540-2013

3.13有害物质限量

天然皮革表带中有害物质限量应符合GB20400一2006中B类的规定:聚氯乙烯人造革表带中有害物质限量应符合GB21550的规定

4试验方法

4.1仪器设备

试验用仪器设备分辨率及最大允许误差见表6。表6试验仪器设备

试验仪器设备

长度量具

投影仪

拉力机

拉力扭力机

扭动频率

弯曲疲劳测试机

4.2尺寸及极限偏差

分群率

最人允许误差

高于被检尺寸精度个数量级

放人倍数误差不人于0.08%

10N·mm

±20N-mm

±1次/min

±2次/min

表带轴孔端宽度、带扣轴孔端宽度用卡尺测量:冲孔间距、冲孔孔径用投影仪测量:表带长度用钢直尺测量:表带厚度用-卡尺在距表带轴孔端20mm处测量:表带轴孔直径用塞规测量,测量时要使通规顺畅、无卡滞地从轴孔中插入和取出。4.3外观

在30W日光灯下,距表带表面30cm处以正常视力对表带的带形、黏合、表面质量日视检查。4.4缝线

4.4.1针距

表带缝线针距用钢直尺测量。

4.4.2针迹

表带针迹用月测,平行度可用卡尺测量4.5表带轴孔

表带轴孔用塞规测量。

4.6冲孔、标印

在30W日光灯下,距表带表面30cm处以正常视力日视检查,必要时可用卡尺测量。4.7抗拉性能

4.7.1轴孔端拉力

分别对表带的长、短带按照以下步骤进行试验:a)用钢轴穿入表带轴孔并将钢轴固定在上夹具中:b)在距表带轴孔端40mm处固定下夹具,固定时表带应摆放平直:c)根据表带材质设置拉力机的拉力并进行试验。4.7.2带身拉力

分别对表带的长、短带按照以下步骤进行试验:a)在距表带轴孔端5mm处固定上夹具:QB/T2540-2013

b)在距表带轴孔端40mm处固定下夹具:c)根据表带材质设置拉力机的拉力并进行试验。4.7.3箍环拉力

将箍环穿入2根Φ2.5mm的钢轴并固定在上下夹具中。根据表带材质设置拉力机的拉力并进行试验。4.8耐拉扭疲劳

将皮表带与表壳连接扣合成环状,然后置于拉力扭力机如图2所示的试验台上。试验机的参数设置为:拉力为50N,扭力为0.6N-m,扭转频率为60次/min,扭转1000次。扭矩方向

拉力方向

图2耐拉扭疲劳试验示意图

4.9弯曲疲劳性能

将长、短表带的两端分别固定在弯曲疲劳测试机上,进行90°的弯曲试验2000次。4.10色牢度

按照QB/T2537的试验方法进行色牢度试验,测试头质量为1000g,干摩擦50次,湿摩擦10次,然后按GB/T250进行评定。

4.11耐紫外光照射

用锡纸包盖住表带的1/2,表带正面面向光源置于装有紫外光线灯的灯箱中,表带距灯20cm,照射48h。紫外光光源应符合HG/T3689—2001中4.1.2的要求。4.12耐腐蚀性能

按照QB/T1901.2一2006的8.4.1、8.4.2和8.4.4的规定进行24h的耐腐蚀性能试验,将表带里料面朝下放在浸透人工汗的棉织物上。

4.13有害物质限量

天然皮革表带中有害物质限量的检测按照GB20400规定的方法进行:聚氯乙烯人造革表带中有害物质限量的检测按照GB21550规定的方法进行。5检验规则

5.1抽样

为保证样本具有好的代表性,样本的抽取应是随机的,可按照GB/T10111的规定进行。5.2出厂检验

5.2.1出厂检验按GB/T2828.1进行,采用正常检验一次抽样方案,其不合格分类、检验项目、检验水平(IL)和接收质量限(AQL)见表7。注:表7抽样方案仅为推荐使用,可在供需双方未提出抽样方案时采用,也可由供需双方协商确定抽样方案。6

不合格分类

检验项目

表带轴孔端宽度

带扣轴孔端宽度

表带轴孔直径

表带末端伸出固定箍环长度

表带轴孔

表面质量

表7出厂检验

5.2.2批的组成、批量的大小由供需双方商定。检验水平

5.2.3检验的实施、合格判定及检验后的处置按GB/T2828.1的有关规定执行。5.3型式检验

QB/T2540-2013

接收质量限

5.3.1型式检验的样本应在出厂检验合格的某个批或若干批中抽取。5.3.2型式检验按GB/T2829进行,采用判别水平(DL)II和一次抽样。其不合格分类、检验项目、样本量(n)和不合格质量水平(RQL)见表8。表8型式检验

不合格

检验项目

表带轴孔端宽度

带扣轴孔端宽度

表带轴孔直径

冲孔尺寸

表带末端伸出固定箍环长度

表带轴孔

样本量

不合格质量水平

合格判定数

不合格判定数

QB/T25402013

不合格

检验项目

抗拉性能

薄曲疲劳性能

表质量

耐拉扭疲劳

耐紫外光照射

耐膚蚀性能

表8(续)

样本量

不合格质量水平

合格判定数

不合格判定数

5.3.3色牛度检验应对表带面料原材料进行试验,样品应符合QB/T2537的要求。如果检验结果符合本标准要求,则判定为合格。如果检验结果未达到本标准要求,则判定为不合格。5.3.4检验后合格与否的判定及检验后的处置按GB/T2829的有关规定执行。经型式检验后的样本,无论合格与否均不应作为合格品出厂。5.3.5型式检验周期一般为12个月,发生下列情况之一时应进行型式检验:a)新产品投产或老产品转厂生产需要定型鉴定时:b)产品的设计、结构、工艺、材料有较大改变时:c)产品停产后又恢复生产时:

d)国家质量监督机构提出型式检验要求时。5.4有害物质限量检验

5.4.1抽样数量

每批产品中随机抽取3组样品进行检验,样品抽取后密封放置,不进行任何处理。注:每纠样品数量出送检单位和检测单位根据检测项日要求协商确定。5.4.2合格判定

5.4.2.1单组判定

如果所有项目的检验结果符合本标准要求,即判定为合格。如果检验结果未达到本标准要求时,应对保存样品进行复检,如果结果仍未达到本标准要求,则判定为不合格。5.4.2.2整批判定

3组被测样品全部合格,则判定整批产品合格。如有1组以上(含1组)不合格,再抽取6组样品进行复验。复验中6组全部合格,则判定该批产品合格,否则判定为不合格。5.4.2.3检验周期

有害物质限量的检验周期同5.3.5。注:如革长带使用的原材料均通过有害物质检测,且后续生产过程无有害物质产生,则原材料的有害物质检验合格报告可以作为皮革表带有害物质限量合格的依据。6标志、包装、运输、贮存

6.1标志

表带的标志由供需双方商定。

6.2包装

表带的长、短带应配对分别包装,再按照规定数量分别装入包装袋,每袋应注明:6.2.1

a)产品名称:

b)材质:

c)颜色。

2表带外包装用包装箱里应附有装箱单,装箱单上应注明:6.2.2

a)产品名称:

b)产品型号:

e)执行标准编号:

d)合格标记:

e)数量;

f)制造厂名:

g)出厂日期:

6.3运输和购存

6.3.1表带在运输和贮存过程中,应注意避免暴晒、雨淋、受潮,防止挤压。QB/T25402013

2贮存环境应保持干燥、通风,表带的此存温度宜在5℃~35℃之间,相对湿度宜在70%以下,6.3.2

应避免与能产生腐蚀性气体的物品存放在·起9

QB/T2540-2013

中华人民共和国

轻工行业标准

皮革表带

QB/T2540—2013

中国轻工业出版社出版发行

地址:北京东长安街6号

邮政编码:100740

发行电话:(010)65241695

网lhl:http://ww.chlip.com.cnEmail: club(dichlip.com.cn

轻工业标雅化韩辑出版委员会编辑地址:北京西城区下斜街29号

邮政编码:100053

电话:(010)68049923/24/25

版权所有侵权必究

号:155019-4156

印数:1-200册wwW.bzxz.Net

定价:20.00元

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

分类号:Y11

备案号:42293-2013

中华人民共和国轻工行业标准

QB/T2540-2013

代替QB/T2540-2002

皮革表带

Leatherbracelets

2013-10-17发布

中华人民共和国工业和信息化部2014-03-01实施

QB/T2540-2013

本标准按照GB/T1.1-2009给出的规则起草。本标准是对QB/T2540一2002《皮革表带》的修订,与QB/T2540一2002相比,主要技术变化如下:增加和修改了标准的适用范围(见第1章):增加和修改了规范性引用文件(见第2章):删除了产品分类(2002版第3章):将“精度”和“允许误差”修改为“极限偏差”(见3.1、3.3.1和4.2):增加了带扣轴孔端宽度及表带轴孔直径极限偏差的要求及试验方法(见3.1.2、4.2):增加了冲孔尺寸及极限偏差的要求及试验方法(见3.1.3、4.2):增加了表带末端伸出固定箍环长度的要求及试验方法(见3.1.4、4.2)将“轮廓”修改为“带形”,并修改了带形的要求和试验方法(见3.2.1、4.3):将“表面状况”修改为“表面质量”,并修改了表面质量的要求和试验方法(见3.2.3、4.3):修改了针距的要求(见3.3.1):修改了针迹的要求(见3.3.2):增加了表带轴孔的要求和试验方法(见3.4、4.5):增加了标印的要求和试验方法(见3.6、4.6):将“抗扭性能”修改为“耐拉扭疲劳”,并修改了耐拉扭疲劳的要求和试验方法(见3.8、4.8):增加了弯曲疲劳性能的要求和试验方法(见3.9、4.9):增加了色牢度的要求和试验方法(见3.10、4.10):增加了耐紫外光照射的要求和试验方法(见3.11、4.11):增加了耐腐蚀性能的要求和试验方法(见3.12、4.12):增加了有害物质限量的要求和试验方法(见3.13、4.13):增加和修改了检验规则的相应规定(见第5章):修改了包装的要求(见6.2)。

本标准由中国轻工业联合会提出。本标准由全国钟表标准化中心归口。本标准起草单位:桂林天时工贸实业有限公司、深圳市飞亚达科技发展有限公司、轻工业钟表研究所、珠海罗西尼表业有限公司、福建瑞达精工股份有限公司、天津海鸥手表技术有限公司。本标准主要起草人:谭新桂、张鸣、金英淑、郭新刚、蒋莘、李莉莉、郭迪迪、陈斌、谢逸。本标准所代替标准的历次版本发布情况为:QB/T2540-2002。

1范围

皮革表带

QB/T2540-2013

本标准规定了皮革表带(以下简称“表带”)的要求、试验方法、检验规则和标志、包装、运输、贮存。

本标准适用于以各种天然皮革、人造革制造的手表表带,其他合成革、织物等为材料制造的表带亦可参照使用。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T250纺织品色牢度试验评定变色用灰色样卡(GB/T250-2008,ISO105-A02:1993,IDT)

GB/T2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划(GB/T2828.1-2012.ISO2859-1:1999,IDT)GB/T2829周期检验计数抽样程序及表(适用于对过程稳定性的检验)计时仪器手表壳与表带连接部位的尺寸系列(GB/T4048-2008,ISO3765:1998,GB/T4048

GB/T10111随机数的产生及其在产品质量抽样检验中的应用程序GB20400一2006皮革和毛皮有害物质限量GB21550聚氯乙烯人造革有害物质限量QB/T1901.2一2006表壳体及其附件金合金覆盖层第2部分:纯度、厚度、耐腐蚀性能和附着力的测试(ISO3160-2:2003,IDT)QB/T2537皮革色牢度试验往复式摩擦色牢度(QB/T2537-2001,ISO11640:1993,eqv)HG/T3689-2001鞋类耐黄变试验方法3要求

3.1尺寸及极限偏差

3.1.1表带轴孔端宽度尺寸系列及极限偏差表带轴孔端宽度应符合GB/T4048中有关尺寸的要求,其尺寸系列及极限偏差见表1。表1

表带轴孔端宽度尺寸系列及极限偏差11.0

3.1.2长度、厚度、带扣轴孔端宽度及表带轴孔直径极限偏差17.0

表带长度、厚度、带扣轴孔端宽度及表带轴孔直径的极限偏差见表2。19.0

单位为毫米

QB/T2540-2013

表带长度、厚度、带扣轴孔端宽度及表带轴孔直径的极限偏差项目

带扣轴孔端宽度

表带轴孔直径

3.1.3冲孔尺寸及极限偏差

>130.0~300.0

冲孔数量、冲孔间距及其极限偏差、冲孔孔径/宽度见表3。表3冲孔数量、冲孔间距及其极限偏差、冲孔孔径/宽度表带总长度/mm

180~<190

190~≤215

冲孔数量/个

冲孔间距/mm

注:冲孔数量和冲孔间距也可由供需双方商定。冲孔间距极限偏差/mm

表带冲孔通常为圆形。圆形冲孔需测量冲孔孔径,方形冲孔需测量冲孔宽度,表带未末端伸出固定箍环长度

极限偏差

单位为毫米

冲孔孔径/宽度%mm

扣舌宽舌.03

针式皮带扣表带系在末冲孔时,表带末端伸出固定箍环长度不应小于5mm。表带各部位名称见图1。3.2外观

3.2.1带形

说明:

表带末端:

—末冲孔:

首冲孔:

表带轴孔:

表带轴孔端:

活动箍环:

固定箍环:

扣舌:

带扣轴孔端:

1+12---表带总长度;

冲孔间距:

QB/T2540—2013

表带末端伸出固定箍环长度:

表带轴孔端宽度:

-带扣轴孔端宽度;

表带轴孔直径。

图1表带各部位名称及尺寸示意图表带带形应端正,弧面饱满、匀顺、自然,嵌芯正直:切面、包边面应平整光滑。同条表带对称部分的带形应基本一致。

3.2.2黏合

表带及箍环的黏合部位应牢固、平整,不应有开胶现象。3.2.3表面质量

3.2.3.1表带面料、箍环不应有伤残、褶皱、裂面、松面、污渍、胶迹等缺陷。同条表带颜色、花纹、光泽应基本一致。

3.2.3.2表带里料不应有伤残、褶皱、裂面、污渍和其他明显缺陷。3.3缝线

3.3.1针距

表带缝线针距见表4。

QB/T2540-2013

线密度/tex

1tex=1g/km。

3.3.2针迹

表4表带缝线线密度、针距及极限偏差针距/(mm/10针)

32.0~35.0

极限偏差/(mm/10针)

3.3.2.1表带缝线的针迹应均匀,不应有浮线、开线、跳针等现象:缝线转弯应自然、平顺、对称。3.3.2.2两行缝线的始点连线和终点连线应分别与轴孔端线平行,其平行度不应人于0.5mm。3.3.2.3表带面、里均不应有残留线头。3.4表带轴孔

表带轴孔应圆滑、通畅,孔内应无残胶等异物。3.5冲孔

表带冲孔孔面应平整端正、孔壁光清。冲孔中心偏离表带中心线位置不应大于0.5mm。标印

标印边缘应平整光滑,标印中心线偏离表带中心线位置不应大于0.5mm。表带标印应清晰、端正,

注:标印位置如有特殊要求,由供需双方协商确定。3.7抗拉性能

表带轴孔端、带身及箍环的抗拉性能见表5。表5抗拉性能拉力及试验要求

轴孔端

3.8耐拉扭疲劳

天然皮革

人造革

轴孔端不断裂

表带不断裂,表带面、里均不受损伤箍环不断裂

表带经耐拉扭疲劳试验后,表带轴孔端应无任何断裂及损伤,带身无断裂。3.9弯曲疲劳性能

表带经弯曲疲劳性能试验后,折弯处和冲孔周围不应有崩皮、断线、裂纹、开胶等现象。3.10色牢度

表带经干摩擦试验后,变色应不小于4级:经湿摩擦试验后,变色不应小于3级。3.11耐紫外光照射

表带经紫外光照射试验后,表带表面应无破损或明显的颜色改变。3.12耐腐蚀性能

表带经过耐腐蚀性能试验后,

皮面不应起泡、分层、卷曲。

QB/T2540-2013

3.13有害物质限量

天然皮革表带中有害物质限量应符合GB20400一2006中B类的规定:聚氯乙烯人造革表带中有害物质限量应符合GB21550的规定

4试验方法

4.1仪器设备

试验用仪器设备分辨率及最大允许误差见表6。表6试验仪器设备

试验仪器设备

长度量具

投影仪

拉力机

拉力扭力机

扭动频率

弯曲疲劳测试机

4.2尺寸及极限偏差

分群率

最人允许误差

高于被检尺寸精度个数量级

放人倍数误差不人于0.08%

10N·mm

±20N-mm

±1次/min

±2次/min

表带轴孔端宽度、带扣轴孔端宽度用卡尺测量:冲孔间距、冲孔孔径用投影仪测量:表带长度用钢直尺测量:表带厚度用-卡尺在距表带轴孔端20mm处测量:表带轴孔直径用塞规测量,测量时要使通规顺畅、无卡滞地从轴孔中插入和取出。4.3外观

在30W日光灯下,距表带表面30cm处以正常视力对表带的带形、黏合、表面质量日视检查。4.4缝线

4.4.1针距

表带缝线针距用钢直尺测量。

4.4.2针迹

表带针迹用月测,平行度可用卡尺测量4.5表带轴孔

表带轴孔用塞规测量。

4.6冲孔、标印

在30W日光灯下,距表带表面30cm处以正常视力日视检查,必要时可用卡尺测量。4.7抗拉性能

4.7.1轴孔端拉力

分别对表带的长、短带按照以下步骤进行试验:a)用钢轴穿入表带轴孔并将钢轴固定在上夹具中:b)在距表带轴孔端40mm处固定下夹具,固定时表带应摆放平直:c)根据表带材质设置拉力机的拉力并进行试验。4.7.2带身拉力

分别对表带的长、短带按照以下步骤进行试验:a)在距表带轴孔端5mm处固定上夹具:QB/T2540-2013

b)在距表带轴孔端40mm处固定下夹具:c)根据表带材质设置拉力机的拉力并进行试验。4.7.3箍环拉力

将箍环穿入2根Φ2.5mm的钢轴并固定在上下夹具中。根据表带材质设置拉力机的拉力并进行试验。4.8耐拉扭疲劳

将皮表带与表壳连接扣合成环状,然后置于拉力扭力机如图2所示的试验台上。试验机的参数设置为:拉力为50N,扭力为0.6N-m,扭转频率为60次/min,扭转1000次。扭矩方向

拉力方向

图2耐拉扭疲劳试验示意图

4.9弯曲疲劳性能

将长、短表带的两端分别固定在弯曲疲劳测试机上,进行90°的弯曲试验2000次。4.10色牢度

按照QB/T2537的试验方法进行色牢度试验,测试头质量为1000g,干摩擦50次,湿摩擦10次,然后按GB/T250进行评定。

4.11耐紫外光照射

用锡纸包盖住表带的1/2,表带正面面向光源置于装有紫外光线灯的灯箱中,表带距灯20cm,照射48h。紫外光光源应符合HG/T3689—2001中4.1.2的要求。4.12耐腐蚀性能

按照QB/T1901.2一2006的8.4.1、8.4.2和8.4.4的规定进行24h的耐腐蚀性能试验,将表带里料面朝下放在浸透人工汗的棉织物上。

4.13有害物质限量

天然皮革表带中有害物质限量的检测按照GB20400规定的方法进行:聚氯乙烯人造革表带中有害物质限量的检测按照GB21550规定的方法进行。5检验规则

5.1抽样

为保证样本具有好的代表性,样本的抽取应是随机的,可按照GB/T10111的规定进行。5.2出厂检验

5.2.1出厂检验按GB/T2828.1进行,采用正常检验一次抽样方案,其不合格分类、检验项目、检验水平(IL)和接收质量限(AQL)见表7。注:表7抽样方案仅为推荐使用,可在供需双方未提出抽样方案时采用,也可由供需双方协商确定抽样方案。6

不合格分类

检验项目

表带轴孔端宽度

带扣轴孔端宽度

表带轴孔直径

表带末端伸出固定箍环长度

表带轴孔

表面质量

表7出厂检验

5.2.2批的组成、批量的大小由供需双方商定。检验水平

5.2.3检验的实施、合格判定及检验后的处置按GB/T2828.1的有关规定执行。5.3型式检验

QB/T2540-2013

接收质量限

5.3.1型式检验的样本应在出厂检验合格的某个批或若干批中抽取。5.3.2型式检验按GB/T2829进行,采用判别水平(DL)II和一次抽样。其不合格分类、检验项目、样本量(n)和不合格质量水平(RQL)见表8。表8型式检验

不合格

检验项目

表带轴孔端宽度

带扣轴孔端宽度

表带轴孔直径

冲孔尺寸

表带末端伸出固定箍环长度

表带轴孔

样本量

不合格质量水平

合格判定数

不合格判定数

QB/T25402013

不合格

检验项目

抗拉性能

薄曲疲劳性能

表质量

耐拉扭疲劳

耐紫外光照射

耐膚蚀性能

表8(续)

样本量

不合格质量水平

合格判定数

不合格判定数

5.3.3色牛度检验应对表带面料原材料进行试验,样品应符合QB/T2537的要求。如果检验结果符合本标准要求,则判定为合格。如果检验结果未达到本标准要求,则判定为不合格。5.3.4检验后合格与否的判定及检验后的处置按GB/T2829的有关规定执行。经型式检验后的样本,无论合格与否均不应作为合格品出厂。5.3.5型式检验周期一般为12个月,发生下列情况之一时应进行型式检验:a)新产品投产或老产品转厂生产需要定型鉴定时:b)产品的设计、结构、工艺、材料有较大改变时:c)产品停产后又恢复生产时:

d)国家质量监督机构提出型式检验要求时。5.4有害物质限量检验

5.4.1抽样数量

每批产品中随机抽取3组样品进行检验,样品抽取后密封放置,不进行任何处理。注:每纠样品数量出送检单位和检测单位根据检测项日要求协商确定。5.4.2合格判定

5.4.2.1单组判定

如果所有项目的检验结果符合本标准要求,即判定为合格。如果检验结果未达到本标准要求时,应对保存样品进行复检,如果结果仍未达到本标准要求,则判定为不合格。5.4.2.2整批判定

3组被测样品全部合格,则判定整批产品合格。如有1组以上(含1组)不合格,再抽取6组样品进行复验。复验中6组全部合格,则判定该批产品合格,否则判定为不合格。5.4.2.3检验周期

有害物质限量的检验周期同5.3.5。注:如革长带使用的原材料均通过有害物质检测,且后续生产过程无有害物质产生,则原材料的有害物质检验合格报告可以作为皮革表带有害物质限量合格的依据。6标志、包装、运输、贮存

6.1标志

表带的标志由供需双方商定。

6.2包装

表带的长、短带应配对分别包装,再按照规定数量分别装入包装袋,每袋应注明:6.2.1

a)产品名称:

b)材质:

c)颜色。

2表带外包装用包装箱里应附有装箱单,装箱单上应注明:6.2.2

a)产品名称:

b)产品型号:

e)执行标准编号:

d)合格标记:

e)数量;

f)制造厂名:

g)出厂日期:

6.3运输和购存

6.3.1表带在运输和贮存过程中,应注意避免暴晒、雨淋、受潮,防止挤压。QB/T25402013

2贮存环境应保持干燥、通风,表带的此存温度宜在5℃~35℃之间,相对湿度宜在70%以下,6.3.2

应避免与能产生腐蚀性气体的物品存放在·起9

QB/T2540-2013

中华人民共和国

轻工行业标准

皮革表带

QB/T2540—2013

中国轻工业出版社出版发行

地址:北京东长安街6号

邮政编码:100740

发行电话:(010)65241695

网lhl:http://ww.chlip.com.cnEmail: club(dichlip.com.cn

轻工业标雅化韩辑出版委员会编辑地址:北京西城区下斜街29号

邮政编码:100053

电话:(010)68049923/24/25

版权所有侵权必究

号:155019-4156

印数:1-200册wwW.bzxz.Net

定价:20.00元

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。