QB/T 2047-2013

标准分类号

关联标准

出版信息

相关单位信息

标准简介

QB/T 2047-2013.Metal watch bracelets.

1范围

QB/T 2047规定了金属表带(以下简称“表带”)的分类、要求、试验方法、检验规则及标志、包装、运输、贮存。

QB/T 2047适用于金属及合金材料制造的各类表带,硬质非金属材料制作的表带亦可参照使用。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注F期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 2828.1 i计t 数抽样检验程序第 I部分:按接收顷量限( AQL )检索的逐批检验抽样i计划(GB/T2828.1 - 2012, ISO 2859-1: 1999, IDT)

GB/T 2829周期检验计数抽样程序及表(适用于对过程稳定性的检验)

GB/T 4048计时仪器 手 表壳与表带连接部位的尺寸系列(GB/T 4048- 2008,ISO 3765: 1998,IDT)

GB/T 6060.3表面粗糙度比较样块 第3部分: 电火花、抛(喷)丸、喷砂、研磨、锉、抛光加工表面

GB/T 10111随机数的产生 及其在产品质量抽样检验中的应用程序

GBT 19719首饰镍释放量的测定 光谱法 (GBT 19719- 2005,EN 1811: 1998, IDT)

QBT 1901.1 表壳体及其附件 金合金覆盖层 第1 部分: - .般要求(QB/T 1901.1- 2006,ISO3160-1: 1998, IDT)

QBT 1901.2- 2006 表壳体及其附件金合金覆盖层 第2 部分:纯度、厚度、耐腐蚀性能和附着力的测试(ISO 3160-2: 2003, IDT)

QB/T 4160- 2011使用宝石和贵金属的手表

3分类

3.1按结构分类

实体表带,表带的带节全部由实心金属材料制成;

非实体表带,表带的全部或部分带节由非实心的金属材料制成,非实体表带根据结构可再细分为片带、半实体带和金属编织带。

3.2按带 节间相对转动程度分类

全翻转表带,表带的带节可以自由向下翻转: .

半翻转表带,表带的带节受其他带节限制,只能向卜翻转-定角度。

4要求

1范围

QB/T 2047规定了金属表带(以下简称“表带”)的分类、要求、试验方法、检验规则及标志、包装、运输、贮存。

QB/T 2047适用于金属及合金材料制造的各类表带,硬质非金属材料制作的表带亦可参照使用。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注F期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 2828.1 i计t 数抽样检验程序第 I部分:按接收顷量限( AQL )检索的逐批检验抽样i计划(GB/T2828.1 - 2012, ISO 2859-1: 1999, IDT)

GB/T 2829周期检验计数抽样程序及表(适用于对过程稳定性的检验)

GB/T 4048计时仪器 手 表壳与表带连接部位的尺寸系列(GB/T 4048- 2008,ISO 3765: 1998,IDT)

GB/T 6060.3表面粗糙度比较样块 第3部分: 电火花、抛(喷)丸、喷砂、研磨、锉、抛光加工表面

GB/T 10111随机数的产生 及其在产品质量抽样检验中的应用程序

GBT 19719首饰镍释放量的测定 光谱法 (GBT 19719- 2005,EN 1811: 1998, IDT)

QBT 1901.1 表壳体及其附件 金合金覆盖层 第1 部分: - .般要求(QB/T 1901.1- 2006,ISO3160-1: 1998, IDT)

QBT 1901.2- 2006 表壳体及其附件金合金覆盖层 第2 部分:纯度、厚度、耐腐蚀性能和附着力的测试(ISO 3160-2: 2003, IDT)

QB/T 4160- 2011使用宝石和贵金属的手表

3分类

3.1按结构分类

实体表带,表带的带节全部由实心金属材料制成;

非实体表带,表带的全部或部分带节由非实心的金属材料制成,非实体表带根据结构可再细分为片带、半实体带和金属编织带。

3.2按带 节间相对转动程度分类

全翻转表带,表带的带节可以自由向下翻转: .

半翻转表带,表带的带节受其他带节限制,只能向卜翻转-定角度。

4要求

标准图片预览

标准内容

ICS39.040.10

分类号:Y11

备案号:42298-2013

中华人民共和国轻工行业标

QB/T2047-2013

代替QB/T2047-2007

金属表带

Metalwatchbracelets

2013-10-17发布

中华人民共和国工业和信息化部2014-03-01实施

本标准按照GB/T1.1-2009给出的规则起草。QB/T20472013

本标准是对QB/T2047一2007《金属表带》的修订,与QB/T2047一2007相比主要技术变化如下:修改了分类(见第3章):

修改了“外观”的要求和试验方法,将“外形”、“表面粗糙度”、“表面状况”等并入该条目(4.1、5.2):

增加了“尺寸”的要求和试验方法(见4.2、5.3):修改了“纵向静拉力”的要求和试验方法(见4.3、5.4):删除了“带扣”的要求和试验方法(见2007版4.11、5.10):修改了“耐腐蚀性能”的要求和试验方法(见4.12、5.13):修改了“表面覆盖层性能”的要求和试验方法(见4.13、5.14);增加了“镍释放量”的要求和试验方法(见4.14、5.15):修改了“仪器设备”

(见5.1.2):

修改了“耐跌落”的试验方法(见5.9):将“耐扭摆疲劳”更改为“耐拉扭疲劳”,并修改了试验方法(见4.9、5.10):修改了“耐摇摆疲劳”的试验方法(见5.11):修改了“出厂检验”规则(见6.2);修改了“型式检验”规则(见6.3):增加了“镍释放量”的检验规则(见6.4)。增加了“在陶瓷磨屑中运动的磨损试验”的规范性附录(见附录A)本标准由中国轻工业联合会提出。本标准由全国钟表标准化中心归口本标准起草单位:深圳市飞亚达精密计时制造有限公司、东莞市企石恒诚五金制品厂、轻工业钟表研究所、珠海罗西尼表业有限公司、天王电子(深圳)有限公司、天津海鸥手表技术有限公司。本标准主要起草人:陈杰、徐萍、金英淑、郭新刚、李育忠、李莉莉、唐海元、陈斌、谢逸、张克来。

本标准于2007年首次发布,本次为第1次修订。1范围

金属表带

QB/T2047-2013

本标准规定了金属表带(以下简称“表带”)的分类、要求、试验方法、检验规则及标志、包装、运输、贮存。

本标准适用于金属及合金材料制造的各类表带,硬质非金属材料制作的表带亦可参照使用。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划(GB/T2828.1-2012,[SO2859-1:1999,IDT)GB/T2829周期检验计数抽样程序及表(适用于对过程稳定性的检验)GB/T4048

计时仪器手表壳与表带连接部位的尺寸系列(GB/T4048一2008,ISO3765:1998,GB/T6060.3

工表面

表面粗糙度比较样块第3部分:电火花、抛(喷)丸、喷砂、研磨、锉、抛光加随机数的产生及其在产品质量抽样检验中的应用程序GB/T101

GB/T19719首饰镍释放量的测定光谱法(GB/T19719-2005,EN1811:1998,IDT)QB/T1901.1表壳体及其附件金合金覆盖层第1部分:-般要求(QB/T1901.1一2006,ISO3160-1:1998,IDT)

QB/T1901.2一2006表壳体及其附件金合金覆盖层第2部分:纯度、厚度、耐腐蚀性能和附着力的测试(ISO3160-2:2003,IDT)QB/T4160一2011使用宝石和贵金属的于表3分类

3.1按结构分类

实体表带,表带的带节全部由实心金属材料制成:非实体表带,表带的全部或部分带节用非实心的金属材料制成,非实体表带根据结构可再细分为片带、半实体带和金属编织带。3.2按带节间相对转动程度分类

全翻转表带,表带的带节可以自由向下翻转:半翻转表带,表带的带节受其他带节限制,只能向下翻转一一定角度。4要求

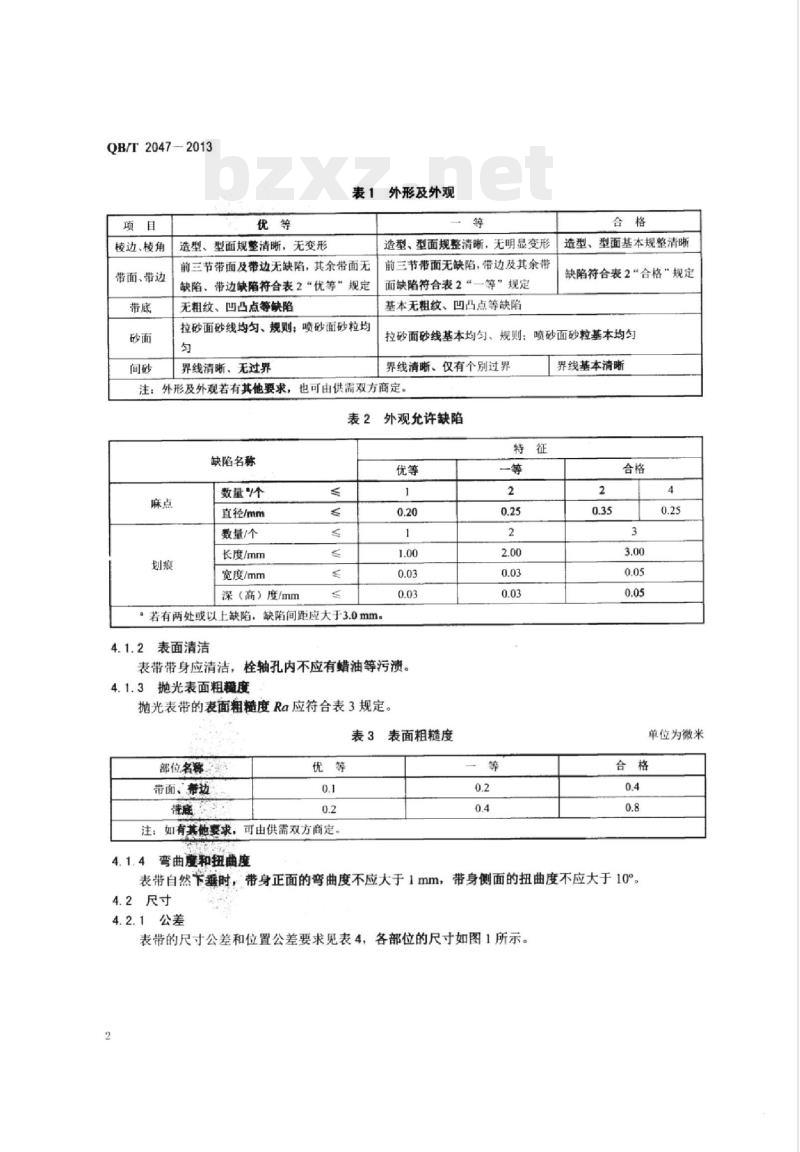

4.1外形及外观

4.1.1表面状态

4.1.1.1表带各棱边及棱角应光滑,无锋利感,具体要求见表1。4.1.1.2表带如具有特定标志,标志应准确、清晰、整齐。4.1.1.3外观允许缺陷见表2。

QB/T20472013

棱边、棱角

带面、带边

造型、型面规整清晰,无变形

外形及外观

造型、型面规整清晰,无明显变形前三节带面及带边无缺陷,其余带面无缺陷、带边缺陷符合表2“优等”规定无粗纹、凹凸点等缺陷www.bzxz.net

拉砂面砂线均匀、规则;喷砂面砂粒均匀

界线清晰、无过界

前三节带面无缺陷,带边及其余带面缺陷符合表2“一等”规定

基本无粗纹、凹凸点等缺陷

造型、型面基本规整清晰

缺陷符合表2“合格”规定

拉砂面砂线基本均匀、规则:喷砂面砂粒基本均匀界线清晰、仅有个别过界

注:外形及外观若有其他要求,也可由供需双方商定。表2外观允许缺陷

缺陷名称

数量个

直径/mm

数量/个

长度/mm

宽度/mm

深(高)度/mm

“若有两处或以上缺陷,缺陷间距应大于3.0mm。4.1.2表面清洁

表带带身应清洁,栓轴孔内不应有蜡油等污渍。4.1.3抛光表面粗度

抛光表带的表面粗糙度Ra应符合表3规定。表面粗糙度

部位名称

带面、帮边

注:如有其他要求,可由供需双方商定。弯曲度和扭曲度

界线基本清晰

单位为微米

表带自然下垂时,带身正面的弯曲度不应大于1mm,带身侧面的扭曲度不应大于10°。4.2尺寸

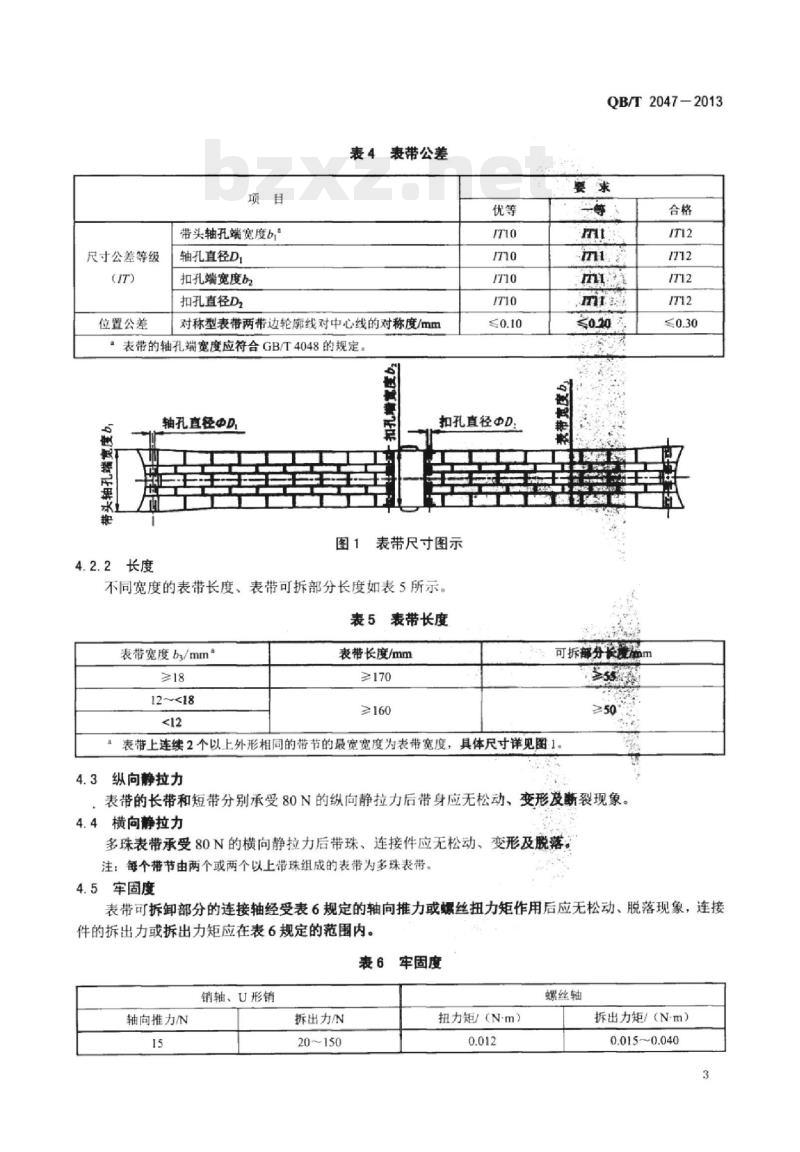

4.2.1公差

表带的尺寸公差和位置公差要求见表4,各部位的尺寸如图1所示。2

尺寸公差等级

位置公差

带头轴孔端宽度b

轴孔直径D:

扣孔端宽度b2

扣孔直径D2

表4表带公差

对称型表带两带边轮廊线对中心线的对称度/mm·表带的轴孔端宽度应符合GB/T4048的规定轴孔直径ΦD,

4.2.2长度

扣孔直径ΦD:

QB/T2047-2013

图1表带尺寸图示

不同宽度的表带长度、表带可拆部分长度如表5所示。表5表带长度

表带宽度bs/mma

表带长度/mm

≥160

可拆部分长度mm

表带上连续2个以上外形相同的带节的最宽宽度为表带宽度,具体尺寸详见图1。4.3纵向静拉力

表带的长带和短带分别承受80N的纵向静拉力后带身应无松动、变形及断裂现象。4.4横向静拉力

多珠表带承受80N的横向静拉力后带珠、连接件应无松动、变形及脱落。注:每个带节由两个或两个以上带珠组成的表带为多珠表带。4.5牢固度

表带可拆卸部分的连接轴经受表6规定的轴向推力或螺丝扭力矩作用后应无松动、脱落现象,连接件的拆出力或拆出力矩应在表6规定的范围内。表6牢固度

销轴、U形销

轴向推力/N

拆出力/N

20~150

扭力矩/(N-m)

螺丝轴

拆出力矩/(N-m)

0.015~0.040

QB/T20472013

4.6柔和性

表带带节应在其可转动的范围内转动灵活,无卡滞。4.7弯曲性

半翻转表带在自然状态下应呈自然弧形弯曲,经40N压力抗弯曲试验后,带节不应翻转,表带不应发生断裂及无法恢复原状的变形。4.8耐跌落

表带经受跌落试验后,带身应无松动、变形及断裂。连接件应无凸出、断裂、松动等现象。如有特殊要求,应由供需双方商定

4.9耐拉扭疲劳

实体表带经受表7规定次数的拉扭试验后,带身应无松动、变形及断裂,连接件应无凸出、断裂、松动等现象。

耐拉扭疲劳

耐摇摆疲劳

4.10耐摇摆疲劳

耐拉扭疲劳和耐摇摆疲劳

20 000

单位为次

贵金属表带的摇摆性能应符合QBT4160一2011中4.3.3.1的要求,其他材料的表带经受表7规定次数的摇摆试验后,带身应无松动、变形及断裂,连接件应无凸出、断裂、松动等现象。4.11镀金层

镀金层表带的要求及标志方法应符合QB/T1901.1的规定4.12耐腐蚀性能

表带经耐腐蚀性能试验后,有效表面不应出现日视可见的腐蚀点、腐蚀沉积物及盐析。注:对表壳外观和耐用性能具有重要意义的表面为有效表面4.13表面覆盖层性能

4.13.1附着力

具有覆盖层的表带经附着力试验后,覆盖层表面不应有龟裂、起泡及分离、脱落等现象。4.13.2耐磨损性能

具有覆盖层的表带经受相当于模拟手表载:“年的耐磨损性能试验后,覆盖层表面应无露底现象,棱边可有宽度不大于0.2mm的露底,表而凸起位置可有直径不大于1mm的露底。4.14镍释放量

表带的镍释放量不应大于0.5μg/(cm2-week)。5试验方法

5.1试验条件

5.1.1试验环境

除有特殊要求外,试验的环境温度应为18C25℃,在整个测试过程中温度波动不应大于2℃C,相对湿度不应大于70%。

5.1.2仪器设备

表带试验用仪器设备及最大允许误差见表8。4

长度量具

投影仪

拉力扭力机

摇摆试验机

测力计

扭矩仪

仪器、量具

扭动频率

摇摆赖率

5.2外形及外观

表8试验仪器设备

分辨率

QB/T2047--2013

最大允许误差

高于被检尺寸精度一个数量级

放大倍数误差不人于0.08%

10N-mm

2次/s

10次/s

±20N·mm

±1次/min

±2次min

5.2.1表面状态及表面清洁

在30W日光灯下,距被检样品表面30cm处用正常视力检查,必要时也可借助3倍放大镜。5.2.2抛光表面粗糙度

抛光表面粗糙度采用粗糙度比较样块对照检查或用仪器测试,粗糙度比较样块应符合GB/T6060.3的规定。

5.2.3弯曲度和扭曲度

将表带一端固定,使其呈自然下垂状态,从带身正面观测其侧面的弯曲度:然后从带身侧面观测带面与带底的扭曲度。

5.3尺寸

表带的尺寸和位置公差采用长度量具或投影仪测量检查:表带总长及其可拆部分长度用直尺测量5.4纵向静拉力

表带的长带和短带应分别进行纵向拉力试验,将长带或短带端固定,用测力计向其另-端施加规定的静拉力并保持5s。

5.5横向静拉力

用测力计给多珠表带的对称两边施加规定的横向静拉力并保持5s。5.6牢固度

用测力计分别给表带不少于5处的连接件施加规定的轴向推力或螺丝扭力矩,其中轴向推力应双向施加:再对被施力的连接件进行拆出力或拆出力矩测定。5.7柔和性

在表带可转动范围内转动各带节,检查各带节连接件的转动情况。5.8弯曲性

对于半翻转表带,固定任“带节,在相邻带节的正面向垂直了带底的方向施加规定的压力并保持5s,测试位置不少于5个带节。

5.9耐跌落

将表带与表壳连接并扣合成环状,壳面向上置于1m的高度,以自由落体落至硬木板上,连续进行5次后检查表带。

5.10耐拉扭疲劳

将实体表带与表壳连接并扣合成环状,按图2所示置于拉力扭力机上,以50N的拉力和0.6N-m的扭矩使其扭动,试验机的扭动频率为60次/min。QB/T2047—2013

5.11耐摇摆疲劳

图2耐拉扭疲劳试验示意图

扭矩方向

拉力方向

摇摆试验机如图3所示,调整两固定臂间的角度,使其两中心点的间距L为表带总长的70%~90%,然后将表带带底向上固定至试验机的摆动臂上,最后设置转速,非实体带的转速为(235土5)t/min,实体带的转速为(275土5)T/min。国定

说明:

L=(70%~-90%)表带总长

图3摇摆试验机示意图

5.12镀金层

目视检查镀金标志,金合金覆盖层厚度及纯度测试按QB/T1901.2一2006的相应规定进行。5.13耐腐蚀性能

表带的耐腐蚀性能试验按QB/T1901.2一2006中8.4“用盐-酸合剂进行试验(人工汗试验)”方法进行。5.14表面覆盖层性能

5.14.1附着力

用直尺及一把带有尖角的硬质钢划刀在测试区域划一个2mm×2mm的正方形,施加足够的压力使划刀-次就能划破镀层达到基体材料。将不留残胶、黏结力为2.9N/cm~3.3N/cm的胶带黏于测试镀层上,小心地挤出气泡。10s后,以垂直于镀层表面的方向快速将胶带撕开。使用低倍显微镜检查镀层表面及胶带面

5.14.2耐磨损性能

覆盖层耐磨损性能试验按附录A进行。6

5.15镍释放量

镍释放量按GB/T19719规定的方法进行测定。6检验规则

6.1抽样

QB/T20472013

为保证样本具有好的代表性,样本的抽取应是随机的,可按照GB/T10111的规定进行。6.2出厂检验

6.2.1出厂检验按GB/T2828.1进行,采用正常检验一次抽样方案,其不合格分类、检验项目、检验水平(IL)和接收质量限(AQL)见表9。注:以下抽样方案仅为推荐使用,可在供需双方未提出抽样方案时采用,也可由供需双方协商确定抽样方案。厂检验

不合格分类

检验项目

牢固度

外形及外观

柔和性

6.2.2批的组成、批量的大小由供需双方商定。要求

检验水平

6.2.3检验的实施、合格判定及检验后的处置按GB/T2828.1的有关规定执行。6.3型式检验

6.3.1型式检验的样本应在出厂检验合格的某个批或若干批中抽取。接收质量限

6.3.2型式检验按GB/T2829进行,采用判别水平(DL)I和一次抽样。其不合格分类、检验项目、样本量(n)和不合格质量水平(RQL)见表10。表10

型式检验

不合格分类

检验项目

牢固度

外形及外观

纵向静拉力

横向静拉力

柔和性

弯曲性

耐跌落

耐拉扭疲劳

耐摇摆疲劳

镀金层

耐腐蚀性能

表面覆盖层性能

样本量

不合格质量水平

合格判定数

不合格判定数

QB/T2047-2013

6.3.3检验后合格与否的判定及检验后的处置按GB/T2829的有关规定进行。经型式检验后的样本,无论合格与否均不应作为合格品出厂。6.3.4型式检验周期一般为1年,发生下列情况之-一时应进行型式检验:a)新产品投产或老产品转厂生产需要定型鉴定时:b)产品的设计、结构、工艺、材料有较大改变时:c)产品停产后又恢复生产时;

d)国家质量监督机构提出型式检验要求时6.4镍释放量检验

6.4.1抽样数量

每批产品中随机抽取3组样品进行检验,样品抽取后密封放置,不进行任何处理。注:每组样品数量由送检单位和检测单位协商确定。6.4.2合格判定

6.4.2.1单组判定

如果检验结果符合本标准要求,即判定为合格。如果检验结果未达到本标准要求时,应对保存样品进行复检,如果结果仍未达到本标准要求,则判定为不合格。6.4.2.2整批判定

3组被测样品全部合格,则判定整批产品合格。如有1组以上含1组)不合格,再抽取6组样品进行复验。复验中6组全部合格,则判定该批产品合格,否则判定为不合格。6.4.3检验周期

镍释放量的检验周期同6.3.4。

注:如表带用的原材料通过镍释放量检测,且后续生产过程无镍产生,则原材料的镍释放量检验合格报告可作为表带镍释放量合格的依据,

7标志、包装、运输、贮存

7.1标志

表带标志由供需双方商定。

7.2包装

7.2.1表带包装应附有产品合格证,并注明下列内容:一产品名称、材质:

镀金表带的标志和镀金层厚度:执行标准编号:

制造厂名:

生产日期:

合格标志。

包装可由供需双方商定,也可按以下方法进行:用防静电胶纸单只整条包装:

用防静电胶纸将长短带分别包装:用胶纸贴附表带后再装入胶袋。7.2.3包装盒应具有防震、防潮性能,并保证产品不相碰撞、不摩擦损坏。7.3运输

表带在运输过程中应小心轻放,忌高温、受潮、相互挤压,避免受到冲击、强烈振动或化学物质侵蚀。8

QB/T20472013

A.1适用范围

附录A

(规范性附录)

在陶瓷磨屑中运动的磨损试验

本试验是模拟手表佩戴过程中出现的一般磨损。本试验适用于金合金覆盖层或气相沉积镀层,其他覆盖层亦可参照使用。A.2试验设备

本磨损试验使用工业用旋转抛光机进行,抛光机上安装有使用人造有机材料制造的容器,容器内放置试验零件和摩擦负载。

工业用旋转抛光机应具有一定的旋转速度、加速度和容积,根据样品数量和试验效率的需要选择合适规格的抛光机,且最终以标准片的质量损失评定磨损情况。A.3摩擦负载

A.3.1组成

摩擦负载由陶瓷磨屑、表面活性剂和清水混合组成,其组成比例如下:1L磨屑(预磨后):

200mL水:

6mL浓缩表面活性剂。

A.3.2陶瓷磨屑

陶瓷磨屑为两端切割成45°、由聚集成团状的金刚砂颗粒组成(见图A.1),其特性应满足表A.1的要求。

尺寸单位为毫米

图A.1陶瓷磨屑

陶瓷磨屑的特性

直径3mm,长12mm

2.56g/cm3

(900±100)HV0.2

磨屑成分

A.4标准片

表A.1(续)

-Na, Mg,K, Ca, Ti, Fe

A.4.1标准片应符合图A.2和表A.3给出的特性。QB/T2047-2013

A.4.2样品的磨损程度通过标准片的质量损失来评估,标准片的质量损失达到(6土1)mg时,即完成一个循环的磨损试验,一个循环对应1年的一般磨损。尺寸单位为毫米

图A.2标准片

表A.3标准片特性

粗糙度

A.5试验准备

A.5.1陶瓷磨屑预研磨

不锈钢1.4435、1.4404或316L

(210±10)HV1

N5(Ra0.4μm)

陶瓷磨屑在投入使用前应进行至少50h的预研磨。A.5.2标准片预研磨

新标准片在投入使用前应先进行约一个循环的预研磨,待其质量损失达到5mg~10mg后即可投入使用。如果摩擦负载和标准片同时投入使用,可同时完成预研磨。A.6操作步骤

A.6.1标准片用超声波清洗机清洗15min后用镊子将标准片取出,然后用清水冲洗后放入干净的器血中,再用吹风简将其吹干或置于烘箱中烘干:烘干后用精度不低于0.1mg的精密天平测量标准片的质量,并记录数据,称重过程中需要移动标准片时应使用干净的镊子。A.6.2标准片连同样品均匀放入符合A.3.1要求的磨料混合物中,彼此间应留有不小于20mm的间距。A.6.3样品和标准片放好后,旋紧工业用旋转抛光机上盖,并开启设备。11

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

分类号:Y11

备案号:42298-2013

中华人民共和国轻工行业标

QB/T2047-2013

代替QB/T2047-2007

金属表带

Metalwatchbracelets

2013-10-17发布

中华人民共和国工业和信息化部2014-03-01实施

本标准按照GB/T1.1-2009给出的规则起草。QB/T20472013

本标准是对QB/T2047一2007《金属表带》的修订,与QB/T2047一2007相比主要技术变化如下:修改了分类(见第3章):

修改了“外观”的要求和试验方法,将“外形”、“表面粗糙度”、“表面状况”等并入该条目(4.1、5.2):

增加了“尺寸”的要求和试验方法(见4.2、5.3):修改了“纵向静拉力”的要求和试验方法(见4.3、5.4):删除了“带扣”的要求和试验方法(见2007版4.11、5.10):修改了“耐腐蚀性能”的要求和试验方法(见4.12、5.13):修改了“表面覆盖层性能”的要求和试验方法(见4.13、5.14);增加了“镍释放量”的要求和试验方法(见4.14、5.15):修改了“仪器设备”

(见5.1.2):

修改了“耐跌落”的试验方法(见5.9):将“耐扭摆疲劳”更改为“耐拉扭疲劳”,并修改了试验方法(见4.9、5.10):修改了“耐摇摆疲劳”的试验方法(见5.11):修改了“出厂检验”规则(见6.2);修改了“型式检验”规则(见6.3):增加了“镍释放量”的检验规则(见6.4)。增加了“在陶瓷磨屑中运动的磨损试验”的规范性附录(见附录A)本标准由中国轻工业联合会提出。本标准由全国钟表标准化中心归口本标准起草单位:深圳市飞亚达精密计时制造有限公司、东莞市企石恒诚五金制品厂、轻工业钟表研究所、珠海罗西尼表业有限公司、天王电子(深圳)有限公司、天津海鸥手表技术有限公司。本标准主要起草人:陈杰、徐萍、金英淑、郭新刚、李育忠、李莉莉、唐海元、陈斌、谢逸、张克来。

本标准于2007年首次发布,本次为第1次修订。1范围

金属表带

QB/T2047-2013

本标准规定了金属表带(以下简称“表带”)的分类、要求、试验方法、检验规则及标志、包装、运输、贮存。

本标准适用于金属及合金材料制造的各类表带,硬质非金属材料制作的表带亦可参照使用。2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划(GB/T2828.1-2012,[SO2859-1:1999,IDT)GB/T2829周期检验计数抽样程序及表(适用于对过程稳定性的检验)GB/T4048

计时仪器手表壳与表带连接部位的尺寸系列(GB/T4048一2008,ISO3765:1998,GB/T6060.3

工表面

表面粗糙度比较样块第3部分:电火花、抛(喷)丸、喷砂、研磨、锉、抛光加随机数的产生及其在产品质量抽样检验中的应用程序GB/T101

GB/T19719首饰镍释放量的测定光谱法(GB/T19719-2005,EN1811:1998,IDT)QB/T1901.1表壳体及其附件金合金覆盖层第1部分:-般要求(QB/T1901.1一2006,ISO3160-1:1998,IDT)

QB/T1901.2一2006表壳体及其附件金合金覆盖层第2部分:纯度、厚度、耐腐蚀性能和附着力的测试(ISO3160-2:2003,IDT)QB/T4160一2011使用宝石和贵金属的于表3分类

3.1按结构分类

实体表带,表带的带节全部由实心金属材料制成:非实体表带,表带的全部或部分带节用非实心的金属材料制成,非实体表带根据结构可再细分为片带、半实体带和金属编织带。3.2按带节间相对转动程度分类

全翻转表带,表带的带节可以自由向下翻转:半翻转表带,表带的带节受其他带节限制,只能向下翻转一一定角度。4要求

4.1外形及外观

4.1.1表面状态

4.1.1.1表带各棱边及棱角应光滑,无锋利感,具体要求见表1。4.1.1.2表带如具有特定标志,标志应准确、清晰、整齐。4.1.1.3外观允许缺陷见表2。

QB/T20472013

棱边、棱角

带面、带边

造型、型面规整清晰,无变形

外形及外观

造型、型面规整清晰,无明显变形前三节带面及带边无缺陷,其余带面无缺陷、带边缺陷符合表2“优等”规定无粗纹、凹凸点等缺陷www.bzxz.net

拉砂面砂线均匀、规则;喷砂面砂粒均匀

界线清晰、无过界

前三节带面无缺陷,带边及其余带面缺陷符合表2“一等”规定

基本无粗纹、凹凸点等缺陷

造型、型面基本规整清晰

缺陷符合表2“合格”规定

拉砂面砂线基本均匀、规则:喷砂面砂粒基本均匀界线清晰、仅有个别过界

注:外形及外观若有其他要求,也可由供需双方商定。表2外观允许缺陷

缺陷名称

数量个

直径/mm

数量/个

长度/mm

宽度/mm

深(高)度/mm

“若有两处或以上缺陷,缺陷间距应大于3.0mm。4.1.2表面清洁

表带带身应清洁,栓轴孔内不应有蜡油等污渍。4.1.3抛光表面粗度

抛光表带的表面粗糙度Ra应符合表3规定。表面粗糙度

部位名称

带面、帮边

注:如有其他要求,可由供需双方商定。弯曲度和扭曲度

界线基本清晰

单位为微米

表带自然下垂时,带身正面的弯曲度不应大于1mm,带身侧面的扭曲度不应大于10°。4.2尺寸

4.2.1公差

表带的尺寸公差和位置公差要求见表4,各部位的尺寸如图1所示。2

尺寸公差等级

位置公差

带头轴孔端宽度b

轴孔直径D:

扣孔端宽度b2

扣孔直径D2

表4表带公差

对称型表带两带边轮廊线对中心线的对称度/mm·表带的轴孔端宽度应符合GB/T4048的规定轴孔直径ΦD,

4.2.2长度

扣孔直径ΦD:

QB/T2047-2013

图1表带尺寸图示

不同宽度的表带长度、表带可拆部分长度如表5所示。表5表带长度

表带宽度bs/mma

表带长度/mm

≥160

可拆部分长度mm

表带上连续2个以上外形相同的带节的最宽宽度为表带宽度,具体尺寸详见图1。4.3纵向静拉力

表带的长带和短带分别承受80N的纵向静拉力后带身应无松动、变形及断裂现象。4.4横向静拉力

多珠表带承受80N的横向静拉力后带珠、连接件应无松动、变形及脱落。注:每个带节由两个或两个以上带珠组成的表带为多珠表带。4.5牢固度

表带可拆卸部分的连接轴经受表6规定的轴向推力或螺丝扭力矩作用后应无松动、脱落现象,连接件的拆出力或拆出力矩应在表6规定的范围内。表6牢固度

销轴、U形销

轴向推力/N

拆出力/N

20~150

扭力矩/(N-m)

螺丝轴

拆出力矩/(N-m)

0.015~0.040

QB/T20472013

4.6柔和性

表带带节应在其可转动的范围内转动灵活,无卡滞。4.7弯曲性

半翻转表带在自然状态下应呈自然弧形弯曲,经40N压力抗弯曲试验后,带节不应翻转,表带不应发生断裂及无法恢复原状的变形。4.8耐跌落

表带经受跌落试验后,带身应无松动、变形及断裂。连接件应无凸出、断裂、松动等现象。如有特殊要求,应由供需双方商定

4.9耐拉扭疲劳

实体表带经受表7规定次数的拉扭试验后,带身应无松动、变形及断裂,连接件应无凸出、断裂、松动等现象。

耐拉扭疲劳

耐摇摆疲劳

4.10耐摇摆疲劳

耐拉扭疲劳和耐摇摆疲劳

20 000

单位为次

贵金属表带的摇摆性能应符合QBT4160一2011中4.3.3.1的要求,其他材料的表带经受表7规定次数的摇摆试验后,带身应无松动、变形及断裂,连接件应无凸出、断裂、松动等现象。4.11镀金层

镀金层表带的要求及标志方法应符合QB/T1901.1的规定4.12耐腐蚀性能

表带经耐腐蚀性能试验后,有效表面不应出现日视可见的腐蚀点、腐蚀沉积物及盐析。注:对表壳外观和耐用性能具有重要意义的表面为有效表面4.13表面覆盖层性能

4.13.1附着力

具有覆盖层的表带经附着力试验后,覆盖层表面不应有龟裂、起泡及分离、脱落等现象。4.13.2耐磨损性能

具有覆盖层的表带经受相当于模拟手表载:“年的耐磨损性能试验后,覆盖层表面应无露底现象,棱边可有宽度不大于0.2mm的露底,表而凸起位置可有直径不大于1mm的露底。4.14镍释放量

表带的镍释放量不应大于0.5μg/(cm2-week)。5试验方法

5.1试验条件

5.1.1试验环境

除有特殊要求外,试验的环境温度应为18C25℃,在整个测试过程中温度波动不应大于2℃C,相对湿度不应大于70%。

5.1.2仪器设备

表带试验用仪器设备及最大允许误差见表8。4

长度量具

投影仪

拉力扭力机

摇摆试验机

测力计

扭矩仪

仪器、量具

扭动频率

摇摆赖率

5.2外形及外观

表8试验仪器设备

分辨率

QB/T2047--2013

最大允许误差

高于被检尺寸精度一个数量级

放大倍数误差不人于0.08%

10N-mm

2次/s

10次/s

±20N·mm

±1次/min

±2次min

5.2.1表面状态及表面清洁

在30W日光灯下,距被检样品表面30cm处用正常视力检查,必要时也可借助3倍放大镜。5.2.2抛光表面粗糙度

抛光表面粗糙度采用粗糙度比较样块对照检查或用仪器测试,粗糙度比较样块应符合GB/T6060.3的规定。

5.2.3弯曲度和扭曲度

将表带一端固定,使其呈自然下垂状态,从带身正面观测其侧面的弯曲度:然后从带身侧面观测带面与带底的扭曲度。

5.3尺寸

表带的尺寸和位置公差采用长度量具或投影仪测量检查:表带总长及其可拆部分长度用直尺测量5.4纵向静拉力

表带的长带和短带应分别进行纵向拉力试验,将长带或短带端固定,用测力计向其另-端施加规定的静拉力并保持5s。

5.5横向静拉力

用测力计给多珠表带的对称两边施加规定的横向静拉力并保持5s。5.6牢固度

用测力计分别给表带不少于5处的连接件施加规定的轴向推力或螺丝扭力矩,其中轴向推力应双向施加:再对被施力的连接件进行拆出力或拆出力矩测定。5.7柔和性

在表带可转动范围内转动各带节,检查各带节连接件的转动情况。5.8弯曲性

对于半翻转表带,固定任“带节,在相邻带节的正面向垂直了带底的方向施加规定的压力并保持5s,测试位置不少于5个带节。

5.9耐跌落

将表带与表壳连接并扣合成环状,壳面向上置于1m的高度,以自由落体落至硬木板上,连续进行5次后检查表带。

5.10耐拉扭疲劳

将实体表带与表壳连接并扣合成环状,按图2所示置于拉力扭力机上,以50N的拉力和0.6N-m的扭矩使其扭动,试验机的扭动频率为60次/min。QB/T2047—2013

5.11耐摇摆疲劳

图2耐拉扭疲劳试验示意图

扭矩方向

拉力方向

摇摆试验机如图3所示,调整两固定臂间的角度,使其两中心点的间距L为表带总长的70%~90%,然后将表带带底向上固定至试验机的摆动臂上,最后设置转速,非实体带的转速为(235土5)t/min,实体带的转速为(275土5)T/min。国定

说明:

L=(70%~-90%)表带总长

图3摇摆试验机示意图

5.12镀金层

目视检查镀金标志,金合金覆盖层厚度及纯度测试按QB/T1901.2一2006的相应规定进行。5.13耐腐蚀性能

表带的耐腐蚀性能试验按QB/T1901.2一2006中8.4“用盐-酸合剂进行试验(人工汗试验)”方法进行。5.14表面覆盖层性能

5.14.1附着力

用直尺及一把带有尖角的硬质钢划刀在测试区域划一个2mm×2mm的正方形,施加足够的压力使划刀-次就能划破镀层达到基体材料。将不留残胶、黏结力为2.9N/cm~3.3N/cm的胶带黏于测试镀层上,小心地挤出气泡。10s后,以垂直于镀层表面的方向快速将胶带撕开。使用低倍显微镜检查镀层表面及胶带面

5.14.2耐磨损性能

覆盖层耐磨损性能试验按附录A进行。6

5.15镍释放量

镍释放量按GB/T19719规定的方法进行测定。6检验规则

6.1抽样

QB/T20472013

为保证样本具有好的代表性,样本的抽取应是随机的,可按照GB/T10111的规定进行。6.2出厂检验

6.2.1出厂检验按GB/T2828.1进行,采用正常检验一次抽样方案,其不合格分类、检验项目、检验水平(IL)和接收质量限(AQL)见表9。注:以下抽样方案仅为推荐使用,可在供需双方未提出抽样方案时采用,也可由供需双方协商确定抽样方案。厂检验

不合格分类

检验项目

牢固度

外形及外观

柔和性

6.2.2批的组成、批量的大小由供需双方商定。要求

检验水平

6.2.3检验的实施、合格判定及检验后的处置按GB/T2828.1的有关规定执行。6.3型式检验

6.3.1型式检验的样本应在出厂检验合格的某个批或若干批中抽取。接收质量限

6.3.2型式检验按GB/T2829进行,采用判别水平(DL)I和一次抽样。其不合格分类、检验项目、样本量(n)和不合格质量水平(RQL)见表10。表10

型式检验

不合格分类

检验项目

牢固度

外形及外观

纵向静拉力

横向静拉力

柔和性

弯曲性

耐跌落

耐拉扭疲劳

耐摇摆疲劳

镀金层

耐腐蚀性能

表面覆盖层性能

样本量

不合格质量水平

合格判定数

不合格判定数

QB/T2047-2013

6.3.3检验后合格与否的判定及检验后的处置按GB/T2829的有关规定进行。经型式检验后的样本,无论合格与否均不应作为合格品出厂。6.3.4型式检验周期一般为1年,发生下列情况之-一时应进行型式检验:a)新产品投产或老产品转厂生产需要定型鉴定时:b)产品的设计、结构、工艺、材料有较大改变时:c)产品停产后又恢复生产时;

d)国家质量监督机构提出型式检验要求时6.4镍释放量检验

6.4.1抽样数量

每批产品中随机抽取3组样品进行检验,样品抽取后密封放置,不进行任何处理。注:每组样品数量由送检单位和检测单位协商确定。6.4.2合格判定

6.4.2.1单组判定

如果检验结果符合本标准要求,即判定为合格。如果检验结果未达到本标准要求时,应对保存样品进行复检,如果结果仍未达到本标准要求,则判定为不合格。6.4.2.2整批判定

3组被测样品全部合格,则判定整批产品合格。如有1组以上含1组)不合格,再抽取6组样品进行复验。复验中6组全部合格,则判定该批产品合格,否则判定为不合格。6.4.3检验周期

镍释放量的检验周期同6.3.4。

注:如表带用的原材料通过镍释放量检测,且后续生产过程无镍产生,则原材料的镍释放量检验合格报告可作为表带镍释放量合格的依据,

7标志、包装、运输、贮存

7.1标志

表带标志由供需双方商定。

7.2包装

7.2.1表带包装应附有产品合格证,并注明下列内容:一产品名称、材质:

镀金表带的标志和镀金层厚度:执行标准编号:

制造厂名:

生产日期:

合格标志。

包装可由供需双方商定,也可按以下方法进行:用防静电胶纸单只整条包装:

用防静电胶纸将长短带分别包装:用胶纸贴附表带后再装入胶袋。7.2.3包装盒应具有防震、防潮性能,并保证产品不相碰撞、不摩擦损坏。7.3运输

表带在运输过程中应小心轻放,忌高温、受潮、相互挤压,避免受到冲击、强烈振动或化学物质侵蚀。8

QB/T20472013

A.1适用范围

附录A

(规范性附录)

在陶瓷磨屑中运动的磨损试验

本试验是模拟手表佩戴过程中出现的一般磨损。本试验适用于金合金覆盖层或气相沉积镀层,其他覆盖层亦可参照使用。A.2试验设备

本磨损试验使用工业用旋转抛光机进行,抛光机上安装有使用人造有机材料制造的容器,容器内放置试验零件和摩擦负载。

工业用旋转抛光机应具有一定的旋转速度、加速度和容积,根据样品数量和试验效率的需要选择合适规格的抛光机,且最终以标准片的质量损失评定磨损情况。A.3摩擦负载

A.3.1组成

摩擦负载由陶瓷磨屑、表面活性剂和清水混合组成,其组成比例如下:1L磨屑(预磨后):

200mL水:

6mL浓缩表面活性剂。

A.3.2陶瓷磨屑

陶瓷磨屑为两端切割成45°、由聚集成团状的金刚砂颗粒组成(见图A.1),其特性应满足表A.1的要求。

尺寸单位为毫米

图A.1陶瓷磨屑

陶瓷磨屑的特性

直径3mm,长12mm

2.56g/cm3

(900±100)HV0.2

磨屑成分

A.4标准片

表A.1(续)

-Na, Mg,K, Ca, Ti, Fe

A.4.1标准片应符合图A.2和表A.3给出的特性。QB/T2047-2013

A.4.2样品的磨损程度通过标准片的质量损失来评估,标准片的质量损失达到(6土1)mg时,即完成一个循环的磨损试验,一个循环对应1年的一般磨损。尺寸单位为毫米

图A.2标准片

表A.3标准片特性

粗糙度

A.5试验准备

A.5.1陶瓷磨屑预研磨

不锈钢1.4435、1.4404或316L

(210±10)HV1

N5(Ra0.4μm)

陶瓷磨屑在投入使用前应进行至少50h的预研磨。A.5.2标准片预研磨

新标准片在投入使用前应先进行约一个循环的预研磨,待其质量损失达到5mg~10mg后即可投入使用。如果摩擦负载和标准片同时投入使用,可同时完成预研磨。A.6操作步骤

A.6.1标准片用超声波清洗机清洗15min后用镊子将标准片取出,然后用清水冲洗后放入干净的器血中,再用吹风简将其吹干或置于烘箱中烘干:烘干后用精度不低于0.1mg的精密天平测量标准片的质量,并记录数据,称重过程中需要移动标准片时应使用干净的镊子。A.6.2标准片连同样品均匀放入符合A.3.1要求的磨料混合物中,彼此间应留有不小于20mm的间距。A.6.3样品和标准片放好后,旋紧工业用旋转抛光机上盖,并开启设备。11

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。