QB/T 1661—1992

基本信息

标准号: QB/T 1661—1992

中文名称:空腹钢门窗五金配件

标准类别:轻工行业标准(QB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:247848

标准分类号

关联标准

出版信息

相关单位信息

标准简介

QB/T 1661—1992.

5.4.3对4.4.3的试验:将撑挡与钢窗连接部件固定在夹具上,拧紧锁紧螺钉,拧紧力矩为1.5N ·m,然后沿撑杆方向(双臂、滑动撑挡两杆夹角为30°)施加400N 力值时,双臂滑动撑挡施加350N力时,撑挡不应滑动。

5.5中悬窗插销

对4.5条的试验:将插销按使用状态固定后,用砝码的插杆移动方向施加规定的力时,插杆应移动。5.6表面镀层质量

5.6. 1对4.6.1、4.6.2的试验:手感目测进行。

5.6-.2对4.6.3表面镀层的试验:镀锌件表面按GB 5938进行试验,对镀层为锏十镍+铬与锏十镍及表面阳极氧化处理按GB 5939进行试验,均按GB 5944进行评价。

5.6.3对4.6.4的试验:用锋利单面刀片,垂直于试样表面以20~50mm/s的平稳切割速度﹐在产品适'合划格的部位,纵横方向平行划5条间距为1.5mm 的切割线,形成16格小方格,所有切口要穿透漆层,划格后用软毛刷扫去漆屑,所有格内应无涤膜脱落(切刀交叉处有少许薄片分离不计)。

5.6.4对4.6.5的试验;按GB/T 1764中 3,乙法——磁性测试仪进行。

5.6.5对4.6.6条的试验;按GB/T 1732进行试验和评级。

6检验规则

6. 1.出厂检验

6-1.1产品必须经制造厂检验部门检验合格后方能出厂。

6.1.2出厂检验按GB/T 2828的规定进行。采用特殊检查水平S-3的正常检查二次抽样方案,检验项

5.4.3对4.4.3的试验:将撑挡与钢窗连接部件固定在夹具上,拧紧锁紧螺钉,拧紧力矩为1.5N ·m,然后沿撑杆方向(双臂、滑动撑挡两杆夹角为30°)施加400N 力值时,双臂滑动撑挡施加350N力时,撑挡不应滑动。

5.5中悬窗插销

对4.5条的试验:将插销按使用状态固定后,用砝码的插杆移动方向施加规定的力时,插杆应移动。5.6表面镀层质量

5.6. 1对4.6.1、4.6.2的试验:手感目测进行。

5.6-.2对4.6.3表面镀层的试验:镀锌件表面按GB 5938进行试验,对镀层为锏十镍+铬与锏十镍及表面阳极氧化处理按GB 5939进行试验,均按GB 5944进行评价。

5.6.3对4.6.4的试验:用锋利单面刀片,垂直于试样表面以20~50mm/s的平稳切割速度﹐在产品适'合划格的部位,纵横方向平行划5条间距为1.5mm 的切割线,形成16格小方格,所有切口要穿透漆层,划格后用软毛刷扫去漆屑,所有格内应无涤膜脱落(切刀交叉处有少许薄片分离不计)。

5.6.4对4.6.5的试验;按GB/T 1764中 3,乙法——磁性测试仪进行。

5.6.5对4.6.6条的试验;按GB/T 1732进行试验和评级。

6检验规则

6. 1.出厂检验

6-1.1产品必须经制造厂检验部门检验合格后方能出厂。

6.1.2出厂检验按GB/T 2828的规定进行。采用特殊检查水平S-3的正常检查二次抽样方案,检验项

标准图片预览

标准内容

中华人民共和国轻工行业标准

空腹钢门窗五金配件

主题内容与适用范围

QB/T 1661—1992

本标准规定了空腹钢门窗五金配件的产品分类、技术要求、试验方法、检验规则及标志、包装、运输、贮存。

本标准适用于用符合GB/T8717的钢窗用电焊异型钢管制作的空腹钢门窗配套使用的五金配件。引用标准

钢窗用电焊异型钢管

GB/T 8717

GB/T912

碳素结构钢和低合金结构钢热轧薄钢板及钢带GB/T 8376

GB/T 7276

GB5938wwW.bzxz.Net

GB5939

GB5944

实腹钢门窗五金配件基本尺寸

合页通用技术条件

轻工产品金属镀层和化学处理层的耐腐蚀试验方法中性盐雾试验(NSS)法轻工产品金属镀层和化学处理层的耐腐蚀试验方法乙酸盐雾试验(ASS)法

轻工产品金属镀层腐蚀试验结果的评价GB/T 1764

GB/T 1732

GB/T 2828

GB/T2829

3产品分类

漆膜厚度测定法

漆膜耐冲击测定法

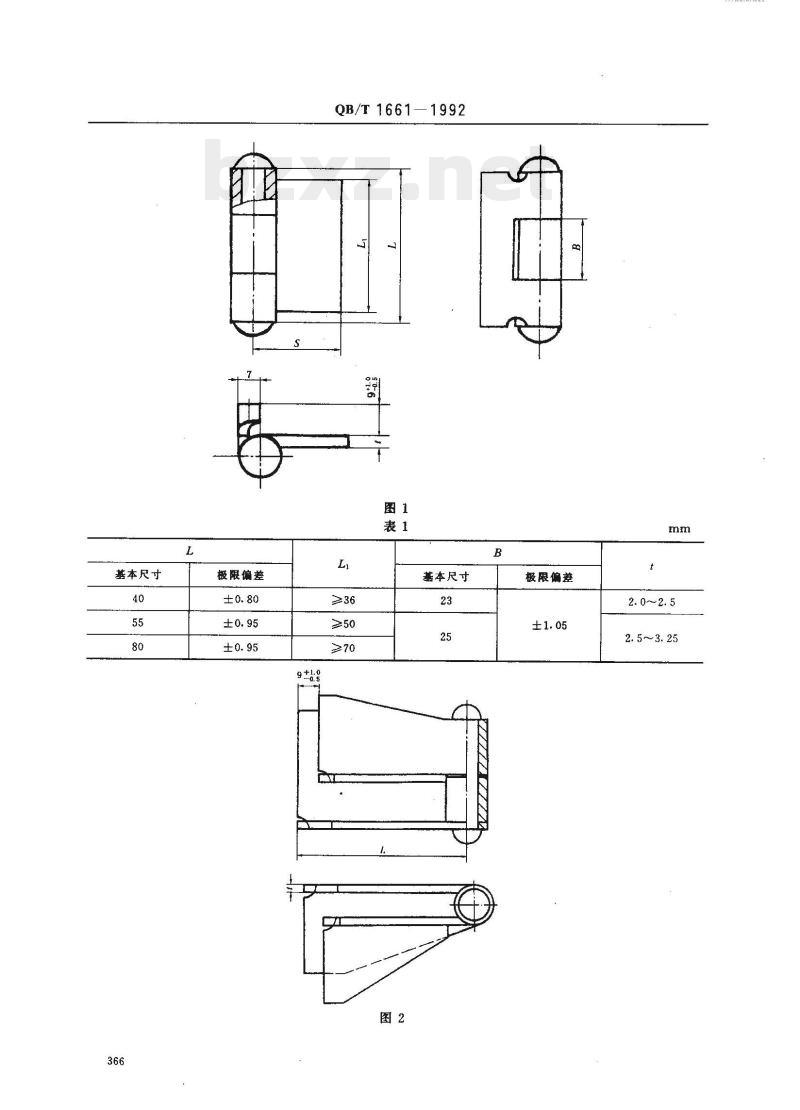

逐批检查计数抽样程序及抽样表(适用于连续批的检查)周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)3.1结构型式(图示仅作示意、并非典型结构)3.1.1合页

代号为P见图1、表1)

3.1.1.1平合页

3.1.1.2角型合页

代号为J(见图2、表2)

中华人民共和国轻工业部1993-01-15批准1993-D9-D1实施

基本尺寸

极限偏差

QB/T 1661—1992

基本尺寸

极限偏差

2.5~3.25

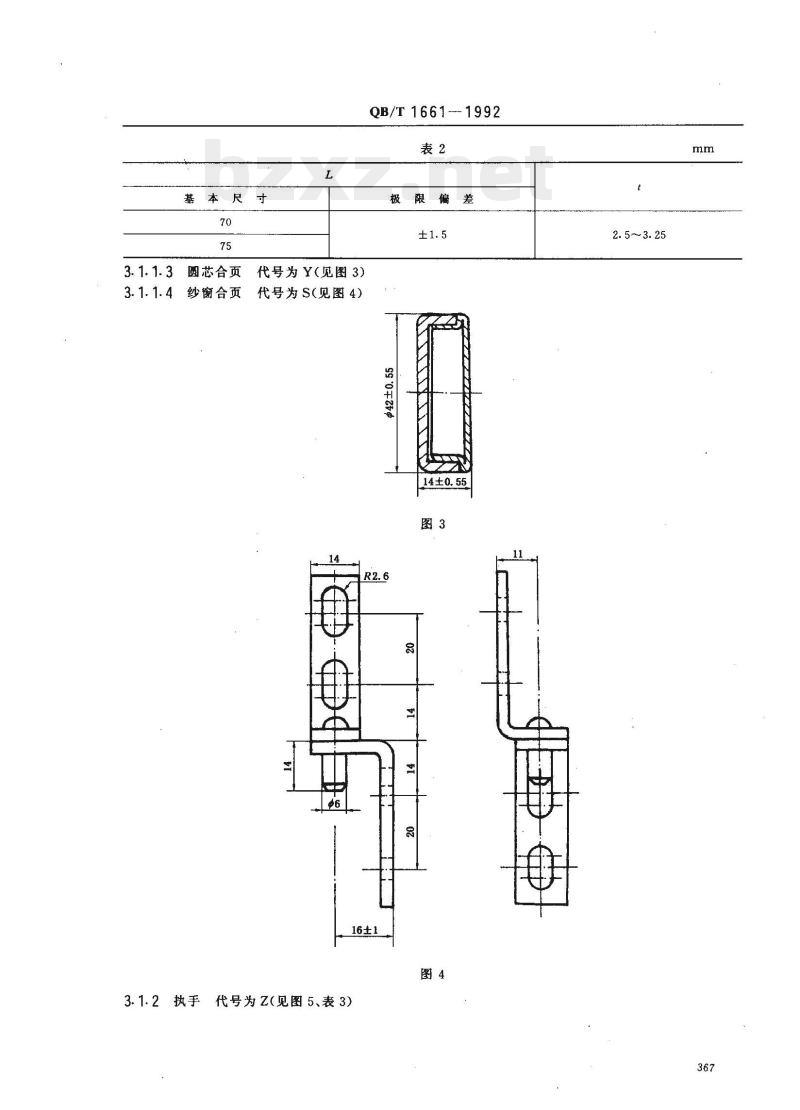

3.1.1.3圆芯合页

3.1.1.4纱窗合页

代号为Y(见图3)

代号为S(见图4)

QB/T1661-1992

极限偏差

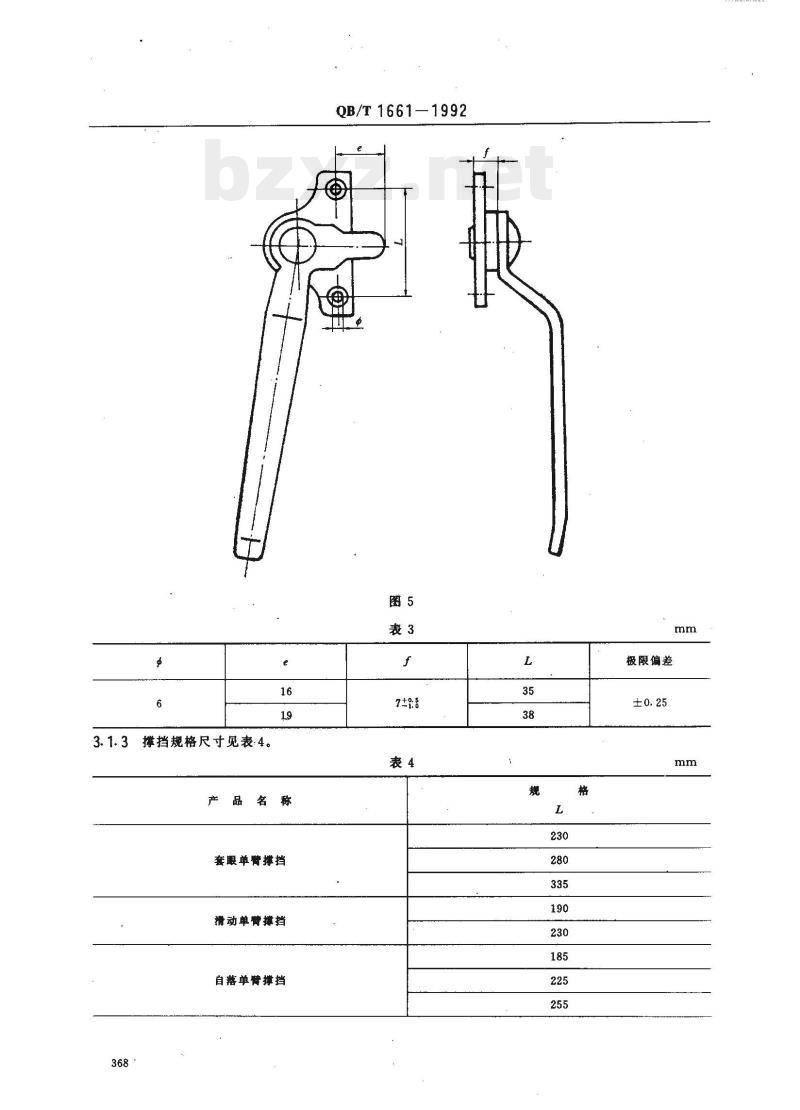

3.1.2执手代号为Z(见图5、表3)2.5~3.25

3.1.3撑挡规格尺寸见表:4。

产品名称

套眼单臂撑挡

清动单臂撑挡

自落单臂撑挡

QB/T1661—1992

极限偏差

TYKAONTKAC

品名称

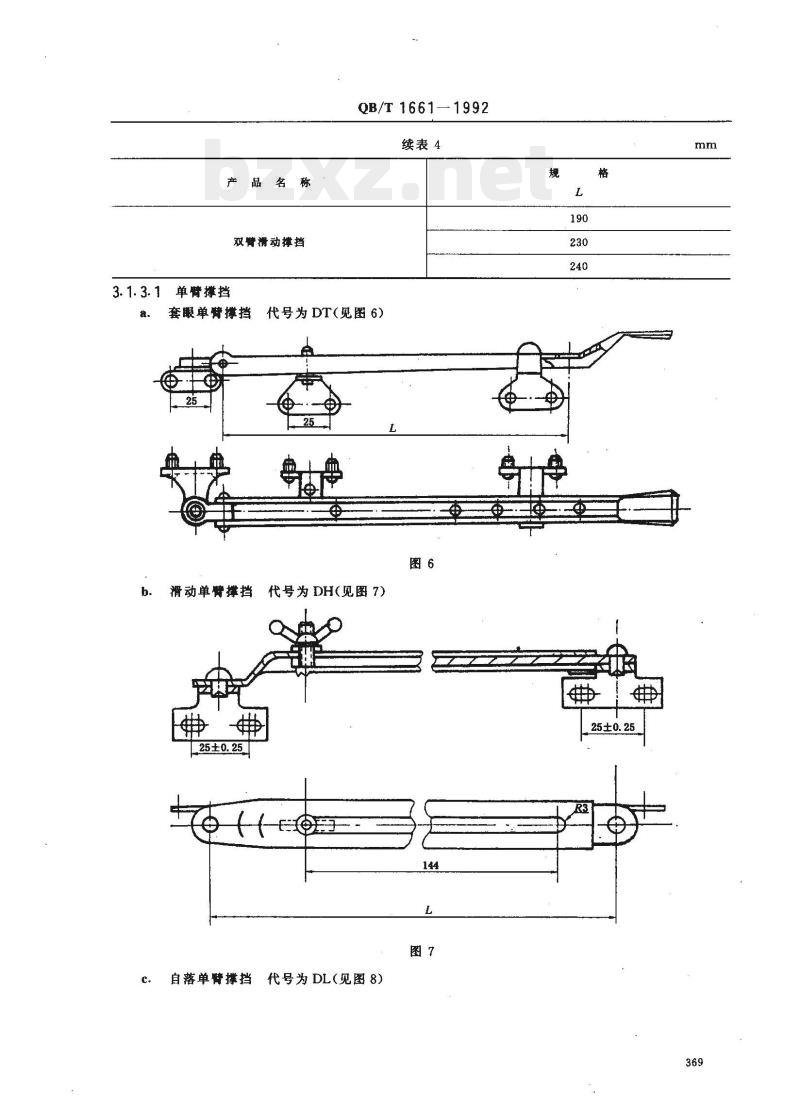

双臂滑动撑挡

3.1.3.1单臂撑挡

套眼单臂撑挡

滑动单臂撑挡

QB/T 1661—1992

续表4

代号为DT(见图6)

代号为DH(见图7)

自落单臂撑挡代号为DL(见图8)规

QB/T 1661—1992

3.1.3.2双臂滑动撑挡代号为HS(见图9)25±0.25

3.1.4插销拉手代号为CL

按GB/T8376中7的规定。

3.1.5中悬窗插销代号为ZC(见图10)38±0.25

3.1.6其他类配件

3.1.6.1垫片

QB/T1661-

代号为QD(见图11、表5)

3.1.6.2锁紧块

代号为QS(见图12)

沉孔9×90°

3.1.6.3固定铁脚

4°±30

孔中心距L

基本尺寸

代号为QG(见图13、表6)

极限偏差

4°±30

适用配件

表面处理分类见表7。

表面镀层类别

镀锅镶铬

表面不作处理

3.3产品代号

QB/T1661

极限偏差

无代号

表面处理类别

配件类别

空腹钢门窗五金配件

TKAKAca

3.4标记示例

QB/T 1661-1992

例1:规格为55mm表面不作处理的平合页。KP-P55QB/T1661-—1992

例2:规格为38mm表面镀铜镍铬的执手。KP-Z L38 QB/T 1661—1992

例3:规格为230mm表面镀锌的滑动单臂撑挡。KP-DH X230 QB/T 1661—1992

4技术要求

4.1基本尺寸

4.1.1基本尺寸应符合图1~图13、表1~表6及3.1.4的规定。4.1.2未注公差尺寸的极限偏差,孔采用H15,轴采用h15,长度采用js15。4.2合页

4.2. 1合页不应有缺角和影响使用的毛刺。4.2.2合页两页片应能转动,无影响使用的径向松动及卡阻。有争议时采用挂重法仲裁。4.2.3合页的轴向间隙应不大于0.30mm。合页表面不允许有较明显的锈蚀。4.2.4

4.2.5合页表面不允许有裂纹。

机械性能应符合表8的规定。

平合页

角型合页

4.3执手

承受拉力,N

4.3.1执手锁紧时,在承受315N拉力时,其变形量不大于1mm。4.3.2执手手柄在承受10N·m弯曲力矩时,尾部变形量不大于5mm。4.3.3执手在非锁紧时的转动力矩应为0.1~~1N·m4.4撑挡

4.4.1撑挡在承受1200N拉力时,其变形量应不大于1mm。管接口间隙变形量

4.4.2自落单臂撑挡和双臂滑动撑挡承受600N压力时,套眼单臂撑挡和滑动单臂撑挡承受300N压力时,杠杆变形量应不大于长度L的1%。4.4.3撑挡锁紧后,在承受400N拉力时,撑杆不应滑动。4.5中悬窗插销

插销在非工作时的滑动力应大于5N,小于15N。4.6表面质量

4.6.1镀(涂)层色泽均匀,应无气泡、剥落和露底等缺陷。4.6.2铝合金阳极氧化膜应色泽均匀,无明显划痕等缺陷。4.6.3金属镀层耐腐蚀性能应不低于表9的规定。373

铝合金

QB/T 1661-—1992

镀层类别

铜+镍

铜+镍+铬

阳极氧化

喷塑层的附着力应不低于表10的规定。产品等级

一级品

合格品

4.6.5喷塑层厚度不低于60μm。表10

4.6.6喷塑层抗冲击强度应不低于表11的规定。表11

产品等级

试验方法

5.1基本尺寸

分别选用相应的通用量具进行检测。5.2合页

5.2.1对4.2.1、4.2.4、4.2.5的试验:凭手感目测进行。试验时间,h

耐蚀级别,级

喷塑层附着力级别,级

喷塑层抗冲击强度,N·m

5.2.2对4.2.2的试验用手感目测进行。有争议时采用挂重法进行:将合页的框页片水平固定在夹具上,扇页片呈水平状态,在扇页片上施加15N·m外力矩,扇页片必须转动。5.2.3对4.2.3的试验:两页合拢后,将其中活动的一页沿芯轴推向-一边,用塞尺塞进并触及轴芯,检测轴向间隙。

5.2.4对4.2.6的试验:将合页的两页固定在夹具上似安装使用状态,然后在合页两端施加与芯轴垂直的拉力至规定值(见图14),其卷管接口间隙变形量应符合表8的规定值。374

5.3执手

QB/T1661-1992

5.3.1对4.3.1的试验:将执手底座按实际使用状态固定在夹具上,然后在执手锁紧处施加规定的拉力或压力时(见图15),其变形量e应符合规定值。p

普通执手 (外开)

纱密执手

普执手(内开)

变形量,H试验后高度h一试验前高度3e一H—h图15

5.3.2对4.3.2的试验:执手安装方法,同5.3.1,在手柄上顺时针方向施加10N·m弯曲力矩,保持30s。手柄尾部变形量应符合规定值。5.3.3对4.3.3的试验:在执手手柄上施加转动力矩0.1~1N·m,执手应按转动方向转动。5.4撑挡

5.4.1对4.4.1的试验:将撑挡与钢窗连接件处于最大开启位置,并分别固定在夹具上(双臂滑动撑挡试验时,应使两臂轴线平行),然后在4.4.1所规定的拉力作用下,其变形量e应符合规定值。见图16。375

QB/T 1661—1992

-变形量,L—试验后长度:—试验前长度 e L—1图16

5.4.2对4.4.2的试验:固定撑挡两端,两支点距离为0.6L(L为规格),在中点施加4.4.2所规定的压力时,变形量e应符合规定值。见图17。L

5.4.3对4.4.3的试验:将撑挡与钢窗连接部件固定在夹具上,拧紧锁紧螺钉,拧紧力矩为1.5N·m,然后沿撑杆方向(双臂、滑动撑挡两杆夹角为30°)施加400N力值时,双臂滑动撑挡施加350N力时,撑挡不应滑动。

5.5中悬窗插销

对4.5条的试验:将插销按使用状态固定后,用码的插杆移动方向施加规定的力时,插杆应移动。5.6表面镀层质量

5.6.1对4.6.1、4.6.2的试验:手感目测进行。::5.6.2对4.6.3表面镶层的试验:镀锌件表面按GB5938进行试验,对镀层为铜十镍+铬与铜十镍及表面阳极氧化处理按GB5939进行试验,均按GB5944进行评价。5.6.3对4.6.4的试验:用锋利单面刀片,垂直于试样表面以20~~50mm/s的平稳切割速度,在产品适合划格的部位,纵横方向平行划5条间距为1.5mm的切割线,形成16格小方格,所有切口要穿透漆层,划格后用软毛刷扫去漆屑,所有格内应无漆膜脱落(切刀交叉处有少许薄片分离不计)。5.6.4对4.6.5的试验:按GB/T1764中3,乙法磁性测试仪进行。

5.6.5对4.6.6条的试验:按GB/T1732进行试验和评级。6检验规则

6.1:出厂检验

6.1.1产品必须经制造厂检验部门检验合格后方能出厂。6.1.2出厂检验按GB/T2828的规定进行。采用特殊检查水平S-3的正常检查二次抽样方案,检验项376

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

空腹钢门窗五金配件

主题内容与适用范围

QB/T 1661—1992

本标准规定了空腹钢门窗五金配件的产品分类、技术要求、试验方法、检验规则及标志、包装、运输、贮存。

本标准适用于用符合GB/T8717的钢窗用电焊异型钢管制作的空腹钢门窗配套使用的五金配件。引用标准

钢窗用电焊异型钢管

GB/T 8717

GB/T912

碳素结构钢和低合金结构钢热轧薄钢板及钢带GB/T 8376

GB/T 7276

GB5938wwW.bzxz.Net

GB5939

GB5944

实腹钢门窗五金配件基本尺寸

合页通用技术条件

轻工产品金属镀层和化学处理层的耐腐蚀试验方法中性盐雾试验(NSS)法轻工产品金属镀层和化学处理层的耐腐蚀试验方法乙酸盐雾试验(ASS)法

轻工产品金属镀层腐蚀试验结果的评价GB/T 1764

GB/T 1732

GB/T 2828

GB/T2829

3产品分类

漆膜厚度测定法

漆膜耐冲击测定法

逐批检查计数抽样程序及抽样表(适用于连续批的检查)周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)3.1结构型式(图示仅作示意、并非典型结构)3.1.1合页

代号为P见图1、表1)

3.1.1.1平合页

3.1.1.2角型合页

代号为J(见图2、表2)

中华人民共和国轻工业部1993-01-15批准1993-D9-D1实施

基本尺寸

极限偏差

QB/T 1661—1992

基本尺寸

极限偏差

2.5~3.25

3.1.1.3圆芯合页

3.1.1.4纱窗合页

代号为Y(见图3)

代号为S(见图4)

QB/T1661-1992

极限偏差

3.1.2执手代号为Z(见图5、表3)2.5~3.25

3.1.3撑挡规格尺寸见表:4。

产品名称

套眼单臂撑挡

清动单臂撑挡

自落单臂撑挡

QB/T1661—1992

极限偏差

TYKAONTKAC

品名称

双臂滑动撑挡

3.1.3.1单臂撑挡

套眼单臂撑挡

滑动单臂撑挡

QB/T 1661—1992

续表4

代号为DT(见图6)

代号为DH(见图7)

自落单臂撑挡代号为DL(见图8)规

QB/T 1661—1992

3.1.3.2双臂滑动撑挡代号为HS(见图9)25±0.25

3.1.4插销拉手代号为CL

按GB/T8376中7的规定。

3.1.5中悬窗插销代号为ZC(见图10)38±0.25

3.1.6其他类配件

3.1.6.1垫片

QB/T1661-

代号为QD(见图11、表5)

3.1.6.2锁紧块

代号为QS(见图12)

沉孔9×90°

3.1.6.3固定铁脚

4°±30

孔中心距L

基本尺寸

代号为QG(见图13、表6)

极限偏差

4°±30

适用配件

表面处理分类见表7。

表面镀层类别

镀锅镶铬

表面不作处理

3.3产品代号

QB/T1661

极限偏差

无代号

表面处理类别

配件类别

空腹钢门窗五金配件

TKAKAca

3.4标记示例

QB/T 1661-1992

例1:规格为55mm表面不作处理的平合页。KP-P55QB/T1661-—1992

例2:规格为38mm表面镀铜镍铬的执手。KP-Z L38 QB/T 1661—1992

例3:规格为230mm表面镀锌的滑动单臂撑挡。KP-DH X230 QB/T 1661—1992

4技术要求

4.1基本尺寸

4.1.1基本尺寸应符合图1~图13、表1~表6及3.1.4的规定。4.1.2未注公差尺寸的极限偏差,孔采用H15,轴采用h15,长度采用js15。4.2合页

4.2. 1合页不应有缺角和影响使用的毛刺。4.2.2合页两页片应能转动,无影响使用的径向松动及卡阻。有争议时采用挂重法仲裁。4.2.3合页的轴向间隙应不大于0.30mm。合页表面不允许有较明显的锈蚀。4.2.4

4.2.5合页表面不允许有裂纹。

机械性能应符合表8的规定。

平合页

角型合页

4.3执手

承受拉力,N

4.3.1执手锁紧时,在承受315N拉力时,其变形量不大于1mm。4.3.2执手手柄在承受10N·m弯曲力矩时,尾部变形量不大于5mm。4.3.3执手在非锁紧时的转动力矩应为0.1~~1N·m4.4撑挡

4.4.1撑挡在承受1200N拉力时,其变形量应不大于1mm。管接口间隙变形量

4.4.2自落单臂撑挡和双臂滑动撑挡承受600N压力时,套眼单臂撑挡和滑动单臂撑挡承受300N压力时,杠杆变形量应不大于长度L的1%。4.4.3撑挡锁紧后,在承受400N拉力时,撑杆不应滑动。4.5中悬窗插销

插销在非工作时的滑动力应大于5N,小于15N。4.6表面质量

4.6.1镀(涂)层色泽均匀,应无气泡、剥落和露底等缺陷。4.6.2铝合金阳极氧化膜应色泽均匀,无明显划痕等缺陷。4.6.3金属镀层耐腐蚀性能应不低于表9的规定。373

铝合金

QB/T 1661-—1992

镀层类别

铜+镍

铜+镍+铬

阳极氧化

喷塑层的附着力应不低于表10的规定。产品等级

一级品

合格品

4.6.5喷塑层厚度不低于60μm。表10

4.6.6喷塑层抗冲击强度应不低于表11的规定。表11

产品等级

试验方法

5.1基本尺寸

分别选用相应的通用量具进行检测。5.2合页

5.2.1对4.2.1、4.2.4、4.2.5的试验:凭手感目测进行。试验时间,h

耐蚀级别,级

喷塑层附着力级别,级

喷塑层抗冲击强度,N·m

5.2.2对4.2.2的试验用手感目测进行。有争议时采用挂重法进行:将合页的框页片水平固定在夹具上,扇页片呈水平状态,在扇页片上施加15N·m外力矩,扇页片必须转动。5.2.3对4.2.3的试验:两页合拢后,将其中活动的一页沿芯轴推向-一边,用塞尺塞进并触及轴芯,检测轴向间隙。

5.2.4对4.2.6的试验:将合页的两页固定在夹具上似安装使用状态,然后在合页两端施加与芯轴垂直的拉力至规定值(见图14),其卷管接口间隙变形量应符合表8的规定值。374

5.3执手

QB/T1661-1992

5.3.1对4.3.1的试验:将执手底座按实际使用状态固定在夹具上,然后在执手锁紧处施加规定的拉力或压力时(见图15),其变形量e应符合规定值。p

普通执手 (外开)

纱密执手

普执手(内开)

变形量,H试验后高度h一试验前高度3e一H—h图15

5.3.2对4.3.2的试验:执手安装方法,同5.3.1,在手柄上顺时针方向施加10N·m弯曲力矩,保持30s。手柄尾部变形量应符合规定值。5.3.3对4.3.3的试验:在执手手柄上施加转动力矩0.1~1N·m,执手应按转动方向转动。5.4撑挡

5.4.1对4.4.1的试验:将撑挡与钢窗连接件处于最大开启位置,并分别固定在夹具上(双臂滑动撑挡试验时,应使两臂轴线平行),然后在4.4.1所规定的拉力作用下,其变形量e应符合规定值。见图16。375

QB/T 1661—1992

-变形量,L—试验后长度:—试验前长度 e L—1图16

5.4.2对4.4.2的试验:固定撑挡两端,两支点距离为0.6L(L为规格),在中点施加4.4.2所规定的压力时,变形量e应符合规定值。见图17。L

5.4.3对4.4.3的试验:将撑挡与钢窗连接部件固定在夹具上,拧紧锁紧螺钉,拧紧力矩为1.5N·m,然后沿撑杆方向(双臂、滑动撑挡两杆夹角为30°)施加400N力值时,双臂滑动撑挡施加350N力时,撑挡不应滑动。

5.5中悬窗插销

对4.5条的试验:将插销按使用状态固定后,用码的插杆移动方向施加规定的力时,插杆应移动。5.6表面镀层质量

5.6.1对4.6.1、4.6.2的试验:手感目测进行。::5.6.2对4.6.3表面镶层的试验:镀锌件表面按GB5938进行试验,对镀层为铜十镍+铬与铜十镍及表面阳极氧化处理按GB5939进行试验,均按GB5944进行评价。5.6.3对4.6.4的试验:用锋利单面刀片,垂直于试样表面以20~~50mm/s的平稳切割速度,在产品适合划格的部位,纵横方向平行划5条间距为1.5mm的切割线,形成16格小方格,所有切口要穿透漆层,划格后用软毛刷扫去漆屑,所有格内应无漆膜脱落(切刀交叉处有少许薄片分离不计)。5.6.4对4.6.5的试验:按GB/T1764中3,乙法磁性测试仪进行。

5.6.5对4.6.6条的试验:按GB/T1732进行试验和评级。6检验规则

6.1:出厂检验

6.1.1产品必须经制造厂检验部门检验合格后方能出厂。6.1.2出厂检验按GB/T2828的规定进行。采用特殊检查水平S-3的正常检查二次抽样方案,检验项376

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。