QB/T 1819-1993

基本信息

标准号: QB/T 1819-1993

中文名称:R6纸板电池生产线

标准类别:轻工行业标准(QB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:237921

标准分类号

关联标准

出版信息

相关单位信息

标准简介

QB/T 1819-1993.

1主题内容与适用范围

QB/T 1819规定了R6纸板电池生产线的产品分类.技术要求.试验方法.检验规则、标忑.包装.运输、存等要求。

QB/T 1819适用于R6铵型纸板电池生产线(以下简称“生产线”)和R6锌型纸板电池生产线。其它规格的纸板电池生产线亦可参照使用。

2引用标准

(GB 5226

机床电器设备通用技术条件

GB 2894安全标志

GB7112R20、 R14,R6型锌孟·十电池GB 191包装储运图示标志

7R]50004 金展切削机床噪声声爪级的测定B/T 13336产品标牌

QB/T 1588.1轻工机械

焊接件通用技术条件

Q/T1588.2轻.工.机械

切削加工.件通用技术条件

QB/T1588.3轻.L机械

装配通用技术条件

QB/T 1588.4轻L机械涂漆通用技术条件QB/T 1694也池机械产品型号编制方法

3术语

3.1电芯简外成型:电芯粉经模腔挤压后推出的圆柱体。

3.2电芯筒内成型:电芯粉经粉杯、导管直接挤注入锌简内,以锌简内腔形成的圆柱体。

3.3 电芯复压成型:在锌筒内的电芯,端面放人顶碗后并对其挤压,使其成型。

3.4炭棒崩缺:园棒状的炭棒两端不完整-

4产品分类

4.1装配电池采用电芯简内成型或筒外成型工艺。

4.2结构型式

生产线布局采用单机连线式,各台单机可独立.开停,锌简传送为间歇式。

4.3型号

生产线型号编制应符合QB/T 1694的规定。电池规格应符合GB 7112的规定。

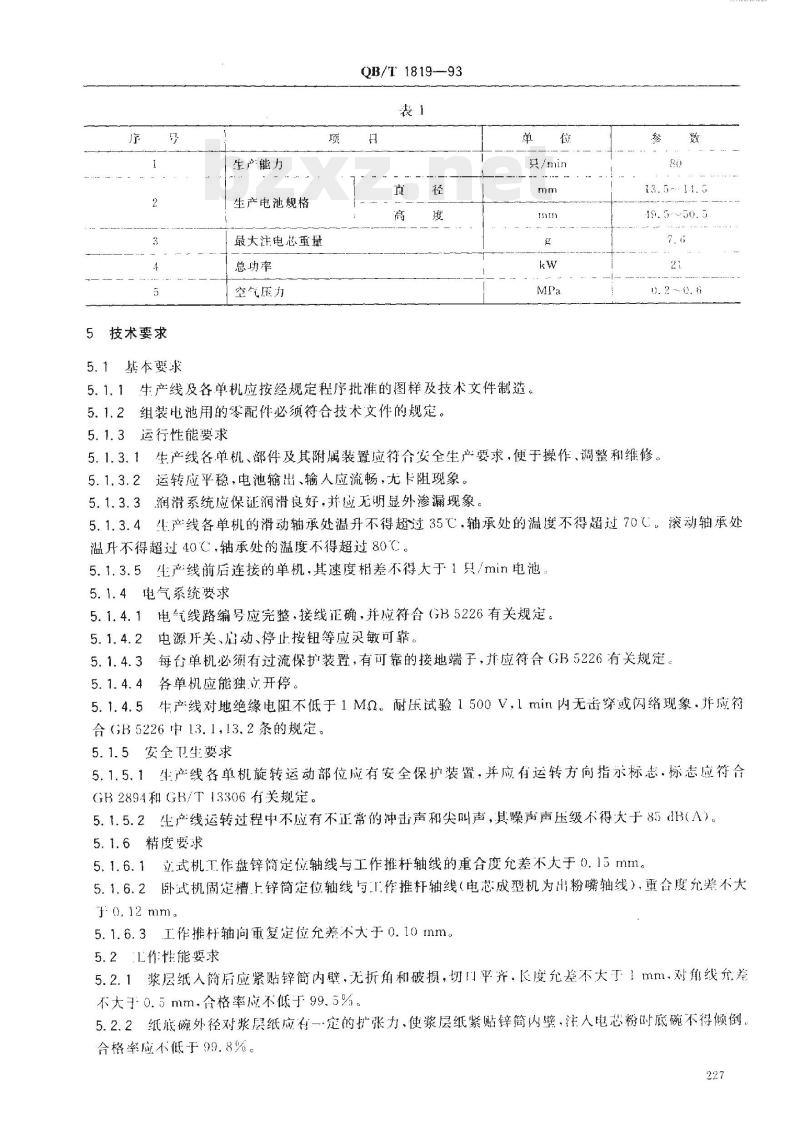

4.4 生产线基本参数应符合表Ⅰ规定。

1主题内容与适用范围

QB/T 1819规定了R6纸板电池生产线的产品分类.技术要求.试验方法.检验规则、标忑.包装.运输、存等要求。

QB/T 1819适用于R6铵型纸板电池生产线(以下简称“生产线”)和R6锌型纸板电池生产线。其它规格的纸板电池生产线亦可参照使用。

2引用标准

(GB 5226

机床电器设备通用技术条件

GB 2894安全标志

GB7112R20、 R14,R6型锌孟·十电池GB 191包装储运图示标志

7R]50004 金展切削机床噪声声爪级的测定B/T 13336产品标牌

QB/T 1588.1轻工机械

焊接件通用技术条件

Q/T1588.2轻.工.机械

切削加工.件通用技术条件

QB/T1588.3轻.L机械

装配通用技术条件

QB/T 1588.4轻L机械涂漆通用技术条件QB/T 1694也池机械产品型号编制方法

3术语

3.1电芯简外成型:电芯粉经模腔挤压后推出的圆柱体。

3.2电芯筒内成型:电芯粉经粉杯、导管直接挤注入锌简内,以锌简内腔形成的圆柱体。

3.3 电芯复压成型:在锌筒内的电芯,端面放人顶碗后并对其挤压,使其成型。

3.4炭棒崩缺:园棒状的炭棒两端不完整-

4产品分类

4.1装配电池采用电芯简内成型或筒外成型工艺。

4.2结构型式

生产线布局采用单机连线式,各台单机可独立.开停,锌简传送为间歇式。

4.3型号

生产线型号编制应符合QB/T 1694的规定。电池规格应符合GB 7112的规定。

4.4 生产线基本参数应符合表Ⅰ规定。

标准图片预览

标准内容

中华人民共和国行业标准

R6纸板电池生产线

1主题内容与适用范围

QB/T 1819 93

木标准规定了R6纸板电池生产线的产品分类、技术要求、试验方法、检验规则、标志、包装、运输,财存等要求。

本标准适用于R6铵型纸板电池生产线(以下简称“生产线”)和R6锌型纸板电池生产线。其它规格的纸板电池生产线亦可参照使用。2 引用标准

通用技术条件

GB5226机床电器设备

GB2894安全标志

R20、R14、R6型锌-锰十电池

GB 7112

GB 191

包装储运图示标志

ZB50004bzxz.net

金属切削机床噪声声压级的测定GB/T 13306

QB/T 1588. 1

Q3/'f 1588. 2

产品标牌

轻工机械

焊接件通用技术条件

轻工机械:

切削加工件通用技术条件

QB/T 1588. 3

轻L机械

装配通用技术条件

Q3/T1588.4轻.1机械涂漆通用技术条件QB/T1694电池机械产品型号编制方法3术语

3.1电芯简外成型:电芯粉经模腔挤压后推出的圆柱体。3.2电芯筒内成型:电芯粉经粉杯、导管直接挤注入锌筒内.以锌简内腔形成的圆柱体。3.3电复压成型:在锌简内的电芯、端面放人顶碗后并对其挤压,使其成型。炭棒崩缺:圆棒状的炭棒两端不完整3.4

4产品分类

4.1装配电池采用电芯筒内成型或筒外成型工艺。4.2结构型式

生产线布局采川单机连线式,各台单机可独立开停,锌简传送为间歇式。4.3型号

生产线型号编制应符合Q3/T1694的规定。电池规格应符合(GB7112的规定、4.4生产线其本参数应符合表1规定。中华人民共和国轻工业部1993-07-29批准226

1994-03-01实施

5技术要求

5.1基本要求

生产能力

生产电池规格

最大注电芯重量

总功率

空气压力

QB/T 1819—93

只/mi

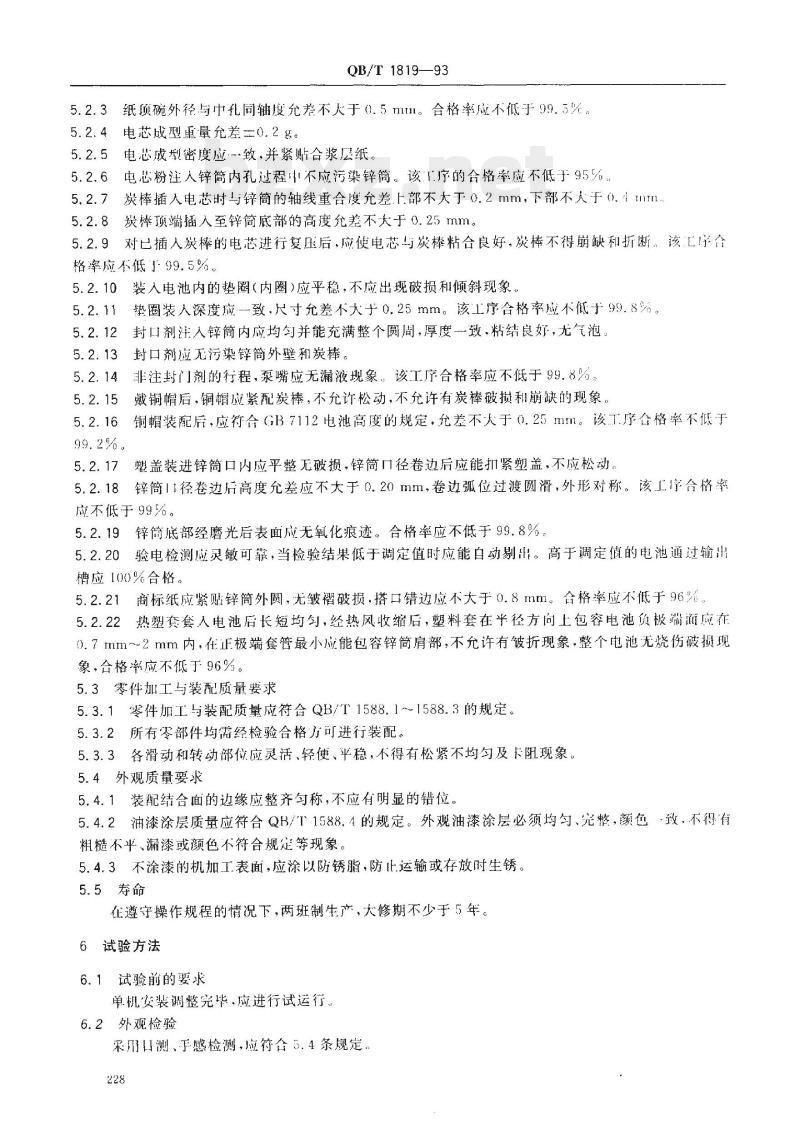

5.1.1生产线及各单机应按经规定程序批准的图样及技术文件制造。5.1.2组装电池用的零配件必须符合技术文件的规定。5.1.3运行性能要求

13.5--11.5

5.1.3、1生产线各单机、部件及其附属装置应符合安全生产要求,便于操作、调整和维修。5.1.3.2运转应平稳,电池输出、输人应流畅,无卡阻现象。5.1.3.3润滑系统应保证润滑良好,并应无明显外渗漏现象。5.1.3.44产线各单机的滑动轴承处温升不得超过35℃,轴承处的温度不得超过70℃。滚动轴承处温升不得超过40℃,轴承处的温度不得超过80℃。5.1.3.5生产线前后连接的单机,其速度相差不得大于1只/min电池5.1.4电气系统要求

5.1.4.1电气线路编号应完整,接线正确,并应符合GB5226有关规定。5.1.4.2电源开关、启动、停止按钮等应灵敏可靠。5.1.4.3每台单机必须有过流保护装置,有可靠的接地端子,并应符合GB5226有关规定。5.1.4.4各单机应能独立开停。

5.1.4.5牛产线对地绝缘电阻不低于1M2。耐压试验1500V,1min内无击穿或闪络现象,并应符合(B5226中13.1,13.2条的规定。5.1.5安全卫生要求

5.1.5.1生产线各单机旋转运动部位应有安全保护装置,并应有运转方向指示标志。标志应符合GB2894和GB/T13306有关规定。

5.1.5.2生产线运转过程中不应有不正常的冲击声和尖叫声,具噪声声压级不得大于85B(A)。5.1.6精度要求

5.1.6.1立式机工作盘锌简定位轴线与工作推杆轴线的重合度允差不大于0.15mm。5.1.6.2卧式机固定槽上锌简定位轴线与.1.作推杆轴线(电芯成型机为出粉嘴轴线),重合度允差不大f 0. 12 mm。

5.1.6.3工作推杆轴向重复定位充差不大于0.10mm。5.2,L作性能要求

5.2.1浆层纸入简后应紧贴锌筒内壁,无折角和破损,切叫平齐,长度允差不大了1mm.对角线允辫不大于0.5mm含格率应不低于99.5%。5.2.2纸底碗外径对浆层纸应有一定的扩张力、使浆层纸紧贴锌简内壁,注人电芯粉时底碗不得倾倒合格率应不低于99.8%。

QB/T1819—93

5.2.3纸顶碗外径与中孔同轴度允差不大于(0.5mm。合格率应不低于99.5%。5.2.4电芯成型重量允差二0.2g。5.2.5电芯成型密度应-致,并紧贴合浆层纸。5.2.6电芯粉注人锌简内孔过程中不应污染锌筒。该1序的合格率应不低于95%5.2.72

炭棒插人电芯时与锌筒的轴线重合度允差.上部不大于0.2mm,下部不大于(.4mmml5.2.8炭棒顶端插人至锌筒底部的高度允差不大于0.25mm。5.2.9对已插人炭棒的电芯进行复压后、应使电芯与炭棒粘合良好,炭棒不得崩缺和折断、该工二序合格率应不低下99.5%。

5.2.10装入电池内的垫圈(内圈)应平稳,不应出现破损和倾斜现象。5.2.11

垫圈装人深度应致,尺寸允差不大于0.25mm。该工序合格率应不低于99.8%。封口剂注人锌简内应均匀并能充满整个圆周,厚度一一致,粘结良好,无气泡。5.2.12

5.2.13封口剂应无污染锌筒外壁和炭棒。5.2.14非注封门剂的行程,泵嘴应无漏液现象。该工序合格率应不低于99.8%。戴铜帽后,铜帽应紧配炭棒,不允许松动,不允许有炭棒破损和崩缺的现象。5. 2. 15

5.2.16铜帽装配后,应符合(GB7112电池高度的规定,允差不大于0.25mrm。该序合格率不低于99.2%

塑盖装进锌筒口内应平整无破损,锌筒口径卷边后应能扣紧塑盖,不应松动。5.2.17

5.2.18锌筒11径卷边后高度允差应不大于0.20mm,卷边孤位过渡圆滑,外形对称。该工l合格率应不低于99%。

5.2.19锌简底部经磨光后表面应无氧化痕迹。合格率应不低于99.8%。5.2.20验电检测应灵敏可靠,当检验结果低于调定值时应能白动剔出。高于调定值的电池通过输出槽应100%合格。

5.2.21商标纸应紧贴锌筒外圆,无皱褶破损,搭口错边应不大于0.8mm。盒格率应不低于96%5.2.22热塑套套入电池后长短均匀,经热风收缩后,塑料套在半径方向土包容电池负极端面应在0.7mm~2mm内,在正极端套管最小应能包容锌筒肩部,不允许有被折现象,整个电池无烧伤破损现象,合格渐应不低于96%。

5.3零件加工与装配质量要求

5.3.1零件加工与装配质量应符合QB/T1588.1~~1588.3的规定。5.3.2所有零部件均需经检验合格方可进行装配。5.3.3备滑动和转动部位应灵活、轻便、平稳,不得有松紧不均匀及卡阻现象。5.4外观质量要求

5.4.1装配结合面的边缘应整齐称,不应有明显的错位。5.4.2油漆涂层质量应符合Q3/T1588.4的规定。外观油漆涂层必须均匀、完整,颜色·致,不得有粗糙不平、漏漆或颜色不符合规定等现象。5.4.3不涂漆的机加工表面,应涂以防锈脂,防止运输或存放时生锈5.5寿命

在遵守操作规程的情况下,两班制生产,大修期不少于5年。6试验方法

6.1试验前的要求

单机安装调整究毕,应进行试运行、6.2外观检验

采用口测、手感检测,应符合5.4条规定。228

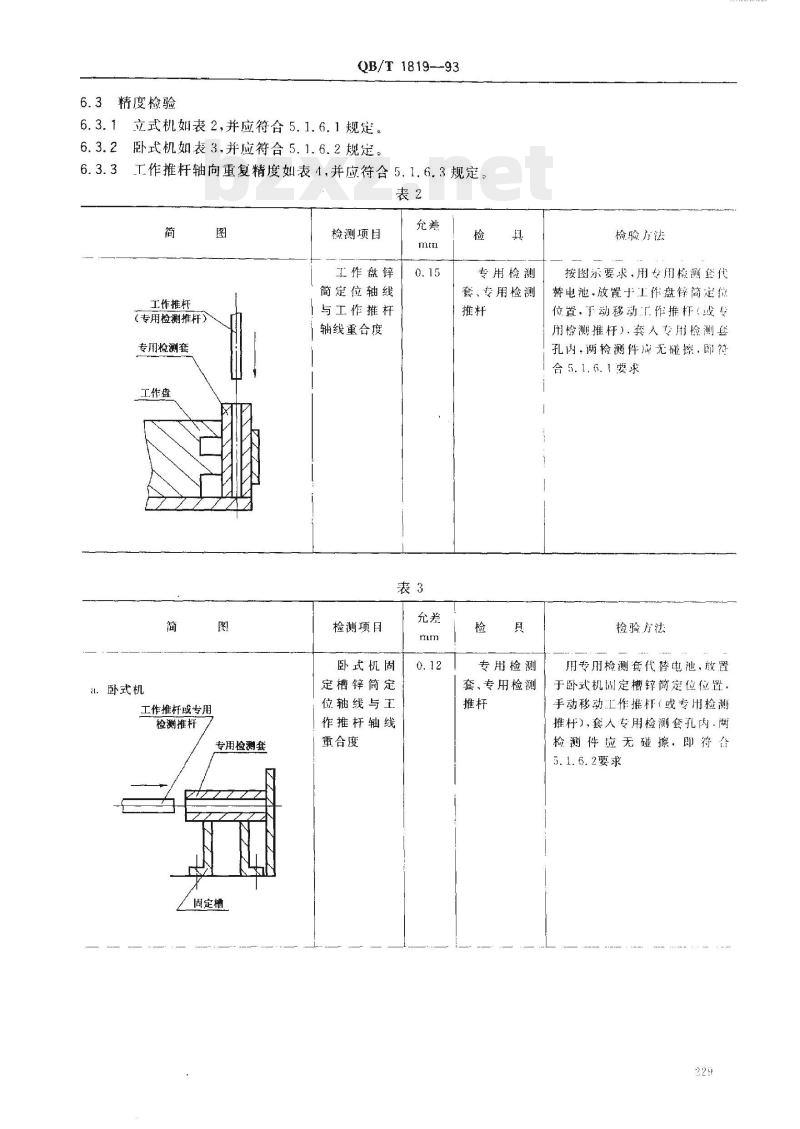

6.3精度检验

QB/T1819--93

6.3.1立式机如表2,并应符合5.1.6.1规定。6.3.2卧式机如表3,并应符合5.1.6.2规定。6.3.3T作推杆轴向重复精度如表1.并应符合5.1.6.3规定。表2

工作推杆

(专用检测推杆)

专用检测套

工作盘

al.卧式机

工作推杆或专用

检測推杆

专用检测套

固定槽

检测项目

工作盘锌

简定位轴线

1与工作推杆

轴线重合度

检测项目

卧式机固

定槽锌筒定

位轴线与工

作推杆轴线

重合度

专用检测

套、专用检测

专用检测

套、专用检测

检验方法

按图示要求用专用检测黛代

替电池放置于工作盘锌简定位

位置.手动移动工作推杆(或

用检测推杆)套人专用检测套

孔内,两检测件底无碰擦.即符

合5.1.6.1要求

检验方法

用专用检测套代替电池、放置

于卧式机制定槽锌简定位位置

手动移动工作推杆(或专出检测推杆),套人专用检测套孔内.两检测件应无碰擦,即符合

5.1.6.2要求

TiKANKca

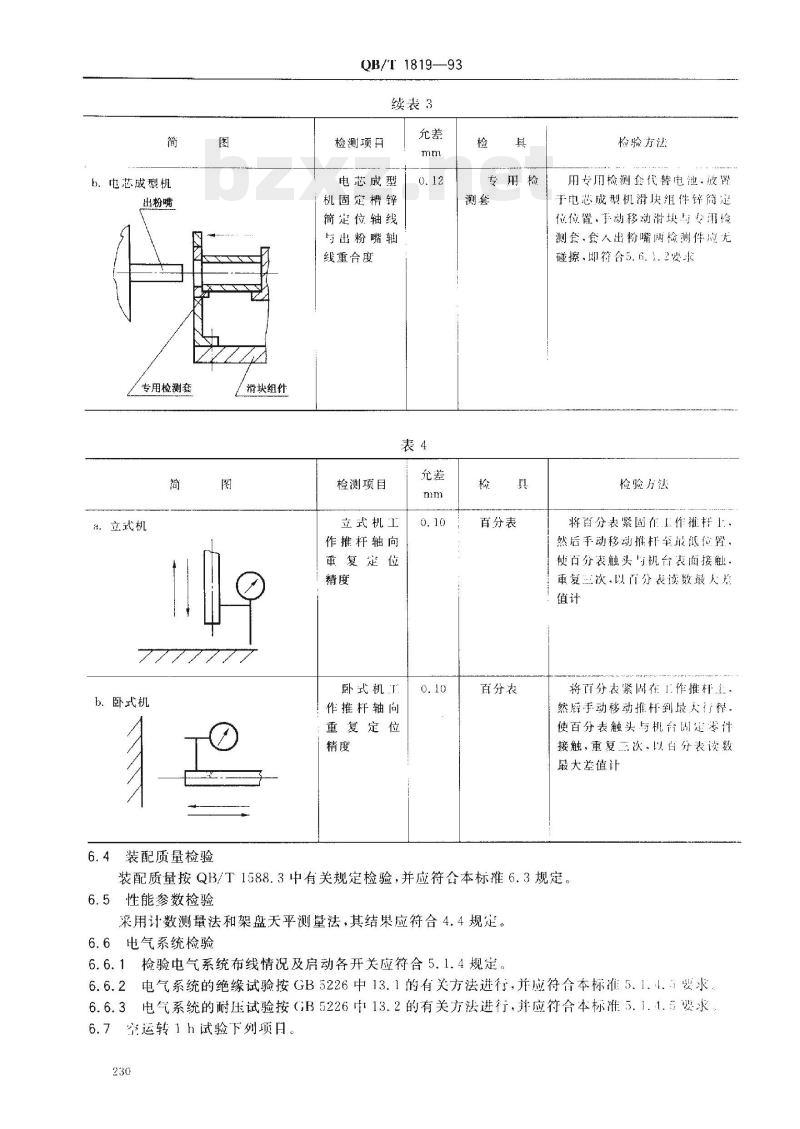

b、电芯成型机

出粉嘴

专用检测套

a:立式机

b.卧式机

6.4装配质量检验

滑块组件

QB/T 1819—93

续装3

检测项日

电芯成型

机固定槽锌

筒定位轴线

与出粉嘴轴

线重合度

专用检

检测项目

立式机工

作推杆轴向

重复定位

卧式机

作推杆轴向

重复定位

百分表

百分表

检验方法

用专用检测套代替电池.放置

千电芯成型机滑块组件锌筒定

位位置,手动移动滑块与专用检测套,套人出粉嘴两检测件应无碰擦,即符合5.6.1.2雯求

检验方法

将百分表紧固作作推杆

然后手动移动推杆举最低位置,使古分表触头与机台表面接触。复三次,以百分表读数最人

将百分表紧固在!作推杆上,

然后手动移动推杆到最大行程

使百分表触头与机合刷定零件

接触,重复三次,以自分表读数最大差值计

装配质量按QB/T1588.3中有关规定检验,并应符合本标准6.3规定。6.5性能参数检验

采用计数测量法和架盘天平测量法,其结果应符合4.4规定。6.6电气系统检验

6.6.1检验电气系统布线情况及启动各开关应符合5.1.4规定。6.6.2电气系统的绝缘试验按GB5226中13.1的有关方法进行,并应符合本标准5.1.1.”要求6.6.3电气系统的耐压试验按(B5226中13.2的有关方法进行,并应符合本标准5.1.1.5要求6.7室运转1h试验下列项日。

QB/T1819—93

6.7.1自测和听觉检验生产线运动状况,应符合本标准5.1.3.2和5.1.3.3要求。6.7.2用半导体测温计测试各轴承处温升与温度,应符合本标准5.1.3.4规定。6.8安全卫生检验

6.8.1安全防护措施应符含本标准5.1.5.1规定。6.8.2用声级计按Z13I50004规定进行噪声检验,其压级应符合本标准5.1.5.2规定:6.9工作性能检验

6.9.1生产线作性能检验采用实物投料试车考核法。iKAbNrKeca

6.9.2各单机合格率的测定:连续开机10min内任意抽取电池样本100只,检验该T.序4.产电池的质量,应符合本标准5.2条对应的规定。按公式计算单机的合格率:M

九合二100

式中.h.该T序单机合格率;

M-符合本标准5.2规定的半成品电池数,只6.10寿命试验必要时在用户单位进行抽检。7检验规则

7.1生产线各单机应经制造厂检验部门检验合格后,附上产品合格证方可出厂。7.2整线验收在用户厂进行。在全线生产正常后,取连续2h的产量测定其生产效率,达到额定生产能力的80%为合格。出厂检验为5.1.5.2,5.1.6规定。73凡售下列情之一时应进行型式检验、新产品或老产品转厂生产的试制定型鉴定:a.

b.正式牛产后,产品的结构、材料、工艺有较大改变,可能影响产品性能时:正常生产:10条生产线以E时,应周期性进行一次;d。产品长期停产后恢复生产时;e.国家质量监督机构提出要求时!型式检验的检验项目应按本标准的技术要求所规定的全部项目进行检验,按生产批量的10%抽样.但不少于·条线。

8标志、包装、运输、贮存

8.1产品的铭牌应设在明显的位置,并应符合GB/T13306的规定,其主要内容包括:制造广名;

b。产品名称和型号,

℃。产品的士要技术参数;

d。出广编号和出厂日期。

8.2包装箱标志应符合(B191的规定。8.3包装时随机文件应齐全,内容应确切,应具备产品使用说明书、产品合格证及装箱单,文件应用塑料袋封装,不得潮漩利损缺,

8.4产品包装箱在运输时应符合水路和陆路运输部门的有关规定。8.5产品应存放在严燥、通风的库房内。附加说明:

本标准由轻工业部技术装备司提出。本标准山全国轻工机械标准化中心归口。本标准由广州市用桃械厂负贵起草,本标准主要起草人:黄汝市、林婉萍。231

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

R6纸板电池生产线

1主题内容与适用范围

QB/T 1819 93

木标准规定了R6纸板电池生产线的产品分类、技术要求、试验方法、检验规则、标志、包装、运输,财存等要求。

本标准适用于R6铵型纸板电池生产线(以下简称“生产线”)和R6锌型纸板电池生产线。其它规格的纸板电池生产线亦可参照使用。2 引用标准

通用技术条件

GB5226机床电器设备

GB2894安全标志

R20、R14、R6型锌-锰十电池

GB 7112

GB 191

包装储运图示标志

ZB50004bzxz.net

金属切削机床噪声声压级的测定GB/T 13306

QB/T 1588. 1

Q3/'f 1588. 2

产品标牌

轻工机械

焊接件通用技术条件

轻工机械:

切削加工件通用技术条件

QB/T 1588. 3

轻L机械

装配通用技术条件

Q3/T1588.4轻.1机械涂漆通用技术条件QB/T1694电池机械产品型号编制方法3术语

3.1电芯简外成型:电芯粉经模腔挤压后推出的圆柱体。3.2电芯筒内成型:电芯粉经粉杯、导管直接挤注入锌筒内.以锌简内腔形成的圆柱体。3.3电复压成型:在锌简内的电芯、端面放人顶碗后并对其挤压,使其成型。炭棒崩缺:圆棒状的炭棒两端不完整3.4

4产品分类

4.1装配电池采用电芯筒内成型或筒外成型工艺。4.2结构型式

生产线布局采川单机连线式,各台单机可独立开停,锌简传送为间歇式。4.3型号

生产线型号编制应符合Q3/T1694的规定。电池规格应符合(GB7112的规定、4.4生产线其本参数应符合表1规定。中华人民共和国轻工业部1993-07-29批准226

1994-03-01实施

5技术要求

5.1基本要求

生产能力

生产电池规格

最大注电芯重量

总功率

空气压力

QB/T 1819—93

只/mi

5.1.1生产线及各单机应按经规定程序批准的图样及技术文件制造。5.1.2组装电池用的零配件必须符合技术文件的规定。5.1.3运行性能要求

13.5--11.5

5.1.3、1生产线各单机、部件及其附属装置应符合安全生产要求,便于操作、调整和维修。5.1.3.2运转应平稳,电池输出、输人应流畅,无卡阻现象。5.1.3.3润滑系统应保证润滑良好,并应无明显外渗漏现象。5.1.3.44产线各单机的滑动轴承处温升不得超过35℃,轴承处的温度不得超过70℃。滚动轴承处温升不得超过40℃,轴承处的温度不得超过80℃。5.1.3.5生产线前后连接的单机,其速度相差不得大于1只/min电池5.1.4电气系统要求

5.1.4.1电气线路编号应完整,接线正确,并应符合GB5226有关规定。5.1.4.2电源开关、启动、停止按钮等应灵敏可靠。5.1.4.3每台单机必须有过流保护装置,有可靠的接地端子,并应符合GB5226有关规定。5.1.4.4各单机应能独立开停。

5.1.4.5牛产线对地绝缘电阻不低于1M2。耐压试验1500V,1min内无击穿或闪络现象,并应符合(B5226中13.1,13.2条的规定。5.1.5安全卫生要求

5.1.5.1生产线各单机旋转运动部位应有安全保护装置,并应有运转方向指示标志。标志应符合GB2894和GB/T13306有关规定。

5.1.5.2生产线运转过程中不应有不正常的冲击声和尖叫声,具噪声声压级不得大于85B(A)。5.1.6精度要求

5.1.6.1立式机工作盘锌简定位轴线与工作推杆轴线的重合度允差不大于0.15mm。5.1.6.2卧式机固定槽上锌简定位轴线与.1.作推杆轴线(电芯成型机为出粉嘴轴线),重合度允差不大f 0. 12 mm。

5.1.6.3工作推杆轴向重复定位充差不大于0.10mm。5.2,L作性能要求

5.2.1浆层纸入简后应紧贴锌筒内壁,无折角和破损,切叫平齐,长度允差不大了1mm.对角线允辫不大于0.5mm含格率应不低于99.5%。5.2.2纸底碗外径对浆层纸应有一定的扩张力、使浆层纸紧贴锌简内壁,注人电芯粉时底碗不得倾倒合格率应不低于99.8%。

QB/T1819—93

5.2.3纸顶碗外径与中孔同轴度允差不大于(0.5mm。合格率应不低于99.5%。5.2.4电芯成型重量允差二0.2g。5.2.5电芯成型密度应-致,并紧贴合浆层纸。5.2.6电芯粉注人锌简内孔过程中不应污染锌筒。该1序的合格率应不低于95%5.2.72

炭棒插人电芯时与锌筒的轴线重合度允差.上部不大于0.2mm,下部不大于(.4mmml5.2.8炭棒顶端插人至锌筒底部的高度允差不大于0.25mm。5.2.9对已插人炭棒的电芯进行复压后、应使电芯与炭棒粘合良好,炭棒不得崩缺和折断、该工二序合格率应不低下99.5%。

5.2.10装入电池内的垫圈(内圈)应平稳,不应出现破损和倾斜现象。5.2.11

垫圈装人深度应致,尺寸允差不大于0.25mm。该工序合格率应不低于99.8%。封口剂注人锌简内应均匀并能充满整个圆周,厚度一一致,粘结良好,无气泡。5.2.12

5.2.13封口剂应无污染锌筒外壁和炭棒。5.2.14非注封门剂的行程,泵嘴应无漏液现象。该工序合格率应不低于99.8%。戴铜帽后,铜帽应紧配炭棒,不允许松动,不允许有炭棒破损和崩缺的现象。5. 2. 15

5.2.16铜帽装配后,应符合(GB7112电池高度的规定,允差不大于0.25mrm。该序合格率不低于99.2%

塑盖装进锌筒口内应平整无破损,锌筒口径卷边后应能扣紧塑盖,不应松动。5.2.17

5.2.18锌筒11径卷边后高度允差应不大于0.20mm,卷边孤位过渡圆滑,外形对称。该工l合格率应不低于99%。

5.2.19锌简底部经磨光后表面应无氧化痕迹。合格率应不低于99.8%。5.2.20验电检测应灵敏可靠,当检验结果低于调定值时应能白动剔出。高于调定值的电池通过输出槽应100%合格。

5.2.21商标纸应紧贴锌筒外圆,无皱褶破损,搭口错边应不大于0.8mm。盒格率应不低于96%5.2.22热塑套套入电池后长短均匀,经热风收缩后,塑料套在半径方向土包容电池负极端面应在0.7mm~2mm内,在正极端套管最小应能包容锌筒肩部,不允许有被折现象,整个电池无烧伤破损现象,合格渐应不低于96%。

5.3零件加工与装配质量要求

5.3.1零件加工与装配质量应符合QB/T1588.1~~1588.3的规定。5.3.2所有零部件均需经检验合格方可进行装配。5.3.3备滑动和转动部位应灵活、轻便、平稳,不得有松紧不均匀及卡阻现象。5.4外观质量要求

5.4.1装配结合面的边缘应整齐称,不应有明显的错位。5.4.2油漆涂层质量应符合Q3/T1588.4的规定。外观油漆涂层必须均匀、完整,颜色·致,不得有粗糙不平、漏漆或颜色不符合规定等现象。5.4.3不涂漆的机加工表面,应涂以防锈脂,防止运输或存放时生锈5.5寿命

在遵守操作规程的情况下,两班制生产,大修期不少于5年。6试验方法

6.1试验前的要求

单机安装调整究毕,应进行试运行、6.2外观检验

采用口测、手感检测,应符合5.4条规定。228

6.3精度检验

QB/T1819--93

6.3.1立式机如表2,并应符合5.1.6.1规定。6.3.2卧式机如表3,并应符合5.1.6.2规定。6.3.3T作推杆轴向重复精度如表1.并应符合5.1.6.3规定。表2

工作推杆

(专用检测推杆)

专用检测套

工作盘

al.卧式机

工作推杆或专用

检測推杆

专用检测套

固定槽

检测项目

工作盘锌

简定位轴线

1与工作推杆

轴线重合度

检测项目

卧式机固

定槽锌筒定

位轴线与工

作推杆轴线

重合度

专用检测

套、专用检测

专用检测

套、专用检测

检验方法

按图示要求用专用检测黛代

替电池放置于工作盘锌简定位

位置.手动移动工作推杆(或

用检测推杆)套人专用检测套

孔内,两检测件底无碰擦.即符

合5.1.6.1要求

检验方法

用专用检测套代替电池、放置

于卧式机制定槽锌简定位位置

手动移动工作推杆(或专出检测推杆),套人专用检测套孔内.两检测件应无碰擦,即符合

5.1.6.2要求

TiKANKca

b、电芯成型机

出粉嘴

专用检测套

a:立式机

b.卧式机

6.4装配质量检验

滑块组件

QB/T 1819—93

续装3

检测项日

电芯成型

机固定槽锌

筒定位轴线

与出粉嘴轴

线重合度

专用检

检测项目

立式机工

作推杆轴向

重复定位

卧式机

作推杆轴向

重复定位

百分表

百分表

检验方法

用专用检测套代替电池.放置

千电芯成型机滑块组件锌筒定

位位置,手动移动滑块与专用检测套,套人出粉嘴两检测件应无碰擦,即符合5.6.1.2雯求

检验方法

将百分表紧固作作推杆

然后手动移动推杆举最低位置,使古分表触头与机台表面接触。复三次,以百分表读数最人

将百分表紧固在!作推杆上,

然后手动移动推杆到最大行程

使百分表触头与机合刷定零件

接触,重复三次,以自分表读数最大差值计

装配质量按QB/T1588.3中有关规定检验,并应符合本标准6.3规定。6.5性能参数检验

采用计数测量法和架盘天平测量法,其结果应符合4.4规定。6.6电气系统检验

6.6.1检验电气系统布线情况及启动各开关应符合5.1.4规定。6.6.2电气系统的绝缘试验按GB5226中13.1的有关方法进行,并应符合本标准5.1.1.”要求6.6.3电气系统的耐压试验按(B5226中13.2的有关方法进行,并应符合本标准5.1.1.5要求6.7室运转1h试验下列项日。

QB/T1819—93

6.7.1自测和听觉检验生产线运动状况,应符合本标准5.1.3.2和5.1.3.3要求。6.7.2用半导体测温计测试各轴承处温升与温度,应符合本标准5.1.3.4规定。6.8安全卫生检验

6.8.1安全防护措施应符含本标准5.1.5.1规定。6.8.2用声级计按Z13I50004规定进行噪声检验,其压级应符合本标准5.1.5.2规定:6.9工作性能检验

6.9.1生产线作性能检验采用实物投料试车考核法。iKAbNrKeca

6.9.2各单机合格率的测定:连续开机10min内任意抽取电池样本100只,检验该T.序4.产电池的质量,应符合本标准5.2条对应的规定。按公式计算单机的合格率:M

九合二100

式中.h.该T序单机合格率;

M-符合本标准5.2规定的半成品电池数,只6.10寿命试验必要时在用户单位进行抽检。7检验规则

7.1生产线各单机应经制造厂检验部门检验合格后,附上产品合格证方可出厂。7.2整线验收在用户厂进行。在全线生产正常后,取连续2h的产量测定其生产效率,达到额定生产能力的80%为合格。出厂检验为5.1.5.2,5.1.6规定。73凡售下列情之一时应进行型式检验、新产品或老产品转厂生产的试制定型鉴定:a.

b.正式牛产后,产品的结构、材料、工艺有较大改变,可能影响产品性能时:正常生产:10条生产线以E时,应周期性进行一次;d。产品长期停产后恢复生产时;e.国家质量监督机构提出要求时!型式检验的检验项目应按本标准的技术要求所规定的全部项目进行检验,按生产批量的10%抽样.但不少于·条线。

8标志、包装、运输、贮存

8.1产品的铭牌应设在明显的位置,并应符合GB/T13306的规定,其主要内容包括:制造广名;

b。产品名称和型号,

℃。产品的士要技术参数;

d。出广编号和出厂日期。

8.2包装箱标志应符合(B191的规定。8.3包装时随机文件应齐全,内容应确切,应具备产品使用说明书、产品合格证及装箱单,文件应用塑料袋封装,不得潮漩利损缺,

8.4产品包装箱在运输时应符合水路和陆路运输部门的有关规定。8.5产品应存放在严燥、通风的库房内。附加说明:

本标准由轻工业部技术装备司提出。本标准山全国轻工机械标准化中心归口。本标准由广州市用桃械厂负贵起草,本标准主要起草人:黄汝市、林婉萍。231

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。