QB/T 2044-1994

基本信息

标准号: QB/T 2044-1994

中文名称:工业用缝纫机GK型平台式链式线迹缝纫机机头

标准类别:轻工行业标准(QB)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:298491

标准分类号

关联标准

出版信息

相关单位信息

标准简介

QB/T 2044-1994.

5.3运转性能

5.3.1 运转噪声

a.在最高缝纫速度下运转时无异常杂声﹔.

b.额定最高缝纫速度大于等于4000针/min 的机型,其噪声声压级不大于86dB(A);

c额定最高缝纫速度小于4000/min的机型,其噪声声压级不大于 85dB(A).

5.3.2最大启动扭矩不大于0.5ON - m。

5.3.3机头的振动位移不大于500um.

5.4缝纫性能

按6.4和表Ⅰ规定的试验条件进行。缝纫试验时不得有断针、断线、跳针、花针、浮线等缺陷。缝料表面线迹整齐,均匀。

滚边缝时,除上述要求,试料过卷边器应线缝牢固,位置正确,不得有露毛边等缺陷。

5.4.1普通缝纫;缝纫长度1m。

5.4.2中厚料缝纫:缝纫长度1m。

5.4.3层缝缝纫;缝纫长度0.5m,缝纫3行。

5.4.4连续缝纫;缝纫长度3m.

5.4.5线辫缝纫:应出线畅爽,长度不短于30mm.

5.5附件和备件

每台机头配备的附件与备件应符合产品使用说明书或装箱清单的规定。

6试验方法

6.1外观质量

在光照度为600士2001x光线下,检验距离为500mm,用目测判定。

6.2机器性能

6.2.1缝线张力、压脚压力、线迹长度的竭节

在“缝纫性能试验”项目中,按产品使用说明书规定的方法调节。

6.2.2最高缝纫速度

在“普通缝纫性能试验”项目中,用非接触式测速仪测试。

6.2.3 压脚提升高度

'将压脚向上升足,转动主动轮使送料牙低于针板平面,专用量规在压脚下能自由通过。

6.2.4曲牙周期、曲牙深度

在“普通缝纫试验"项目中,用游标卡尺检验连续五个曲牙。曲牙周期、曲牙深度取其算术平均值。

6.2.5 线迹长度

线辫缝纫性能试验后,按表1规定用游标卡尺检验其10个连续线迹,取其算术平均值。

6.2.6送料牙、差动牙、拉料滚轮的差速的调节按产品使用说明书规定的方法调节。

6.2.7差动比测量

将线迹长度调至2.5mm,打开缝台,卸下针板,用两个百分表分别顶住送料牙和差动牙端面,按使用说明书调出差动牙最大移动距离;转动主动轮一周,测得两百分表移动量的最小比率(逆差动)。同理调出差动牙最小移动距离,测得两百分表移动量的最大比率(顺差动)。

6.2.8 润滑与密封试验

a.正常运转时,目测油窗供油,回油畅通;

b.密封性能﹐在“缝纫性能试验"项目后,以最高缝纫速度的90%运转10s 停2s间隔,连续运转

5.3运转性能

5.3.1 运转噪声

a.在最高缝纫速度下运转时无异常杂声﹔.

b.额定最高缝纫速度大于等于4000针/min 的机型,其噪声声压级不大于86dB(A);

c额定最高缝纫速度小于4000/min的机型,其噪声声压级不大于 85dB(A).

5.3.2最大启动扭矩不大于0.5ON - m。

5.3.3机头的振动位移不大于500um.

5.4缝纫性能

按6.4和表Ⅰ规定的试验条件进行。缝纫试验时不得有断针、断线、跳针、花针、浮线等缺陷。缝料表面线迹整齐,均匀。

滚边缝时,除上述要求,试料过卷边器应线缝牢固,位置正确,不得有露毛边等缺陷。

5.4.1普通缝纫;缝纫长度1m。

5.4.2中厚料缝纫:缝纫长度1m。

5.4.3层缝缝纫;缝纫长度0.5m,缝纫3行。

5.4.4连续缝纫;缝纫长度3m.

5.4.5线辫缝纫:应出线畅爽,长度不短于30mm.

5.5附件和备件

每台机头配备的附件与备件应符合产品使用说明书或装箱清单的规定。

6试验方法

6.1外观质量

在光照度为600士2001x光线下,检验距离为500mm,用目测判定。

6.2机器性能

6.2.1缝线张力、压脚压力、线迹长度的竭节

在“缝纫性能试验”项目中,按产品使用说明书规定的方法调节。

6.2.2最高缝纫速度

在“普通缝纫性能试验”项目中,用非接触式测速仪测试。

6.2.3 压脚提升高度

'将压脚向上升足,转动主动轮使送料牙低于针板平面,专用量规在压脚下能自由通过。

6.2.4曲牙周期、曲牙深度

在“普通缝纫试验"项目中,用游标卡尺检验连续五个曲牙。曲牙周期、曲牙深度取其算术平均值。

6.2.5 线迹长度

线辫缝纫性能试验后,按表1规定用游标卡尺检验其10个连续线迹,取其算术平均值。

6.2.6送料牙、差动牙、拉料滚轮的差速的调节按产品使用说明书规定的方法调节。

6.2.7差动比测量

将线迹长度调至2.5mm,打开缝台,卸下针板,用两个百分表分别顶住送料牙和差动牙端面,按使用说明书调出差动牙最大移动距离;转动主动轮一周,测得两百分表移动量的最小比率(逆差动)。同理调出差动牙最小移动距离,测得两百分表移动量的最大比率(顺差动)。

6.2.8 润滑与密封试验

a.正常运转时,目测油窗供油,回油畅通;

b.密封性能﹐在“缝纫性能试验"项目后,以最高缝纫速度的90%运转10s 停2s间隔,连续运转

标准图片预览

标准内容

中华人民共和国轻工行业标准

工业用缝纫机

GK型平台式链式线迹缝纫机机头主题内容与适用范围

QB/T2044-1994

本标准规定了平台式链式线迹缝纫机机头的产品分类、技术要求、试验方法、检验规则和标志、包装、运输、贮存。

本标准适用于薄、中厚料织物用的缝制400或600系列以及相应的组合线迹平台式链式线迹缝纫机机头(以下简称\机头”)。

2引用标准

6本色棉布技术要求

GB/T2828逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T 2829周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)GB4515

GB 6835

线迹的分类和术语

棉缝纫线

QB/T 1177

QB/T1178

ZBY 17004

ZBY 17023

3术语

工业缝纫机!

噪声级的测试方法

工业缝纫机振动的测试方法

缝纫机包装

缝纫机机头启动扭矩测试方法

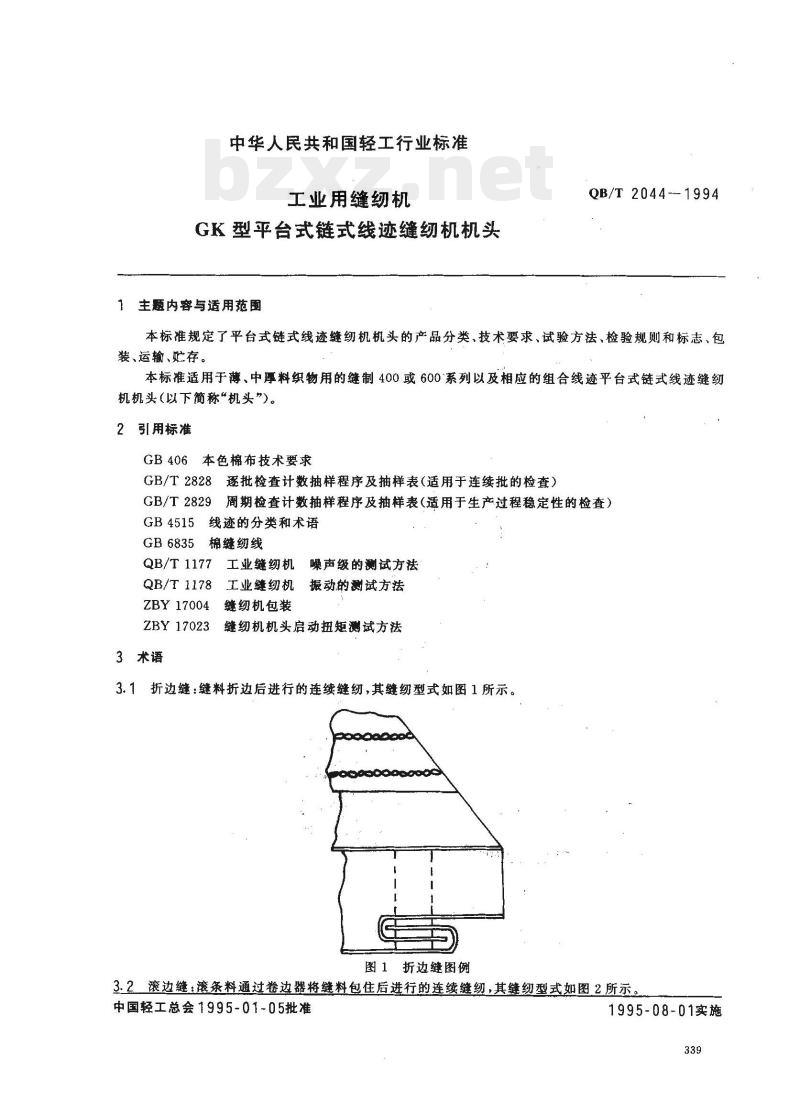

3.1折边缝:缝料折边后进行的连续缝纫,其缝纫型式如图1所示。图 1折边缝图例

3.2.滚边缝:滚条料通过卷边器将缝料包住后进行的连续缝纫,其缝纫型式如图2所示中国轻工总会1995-01-05批准

1995-08-01实施

QB/T2044—1994

图 2 滚边缝图例

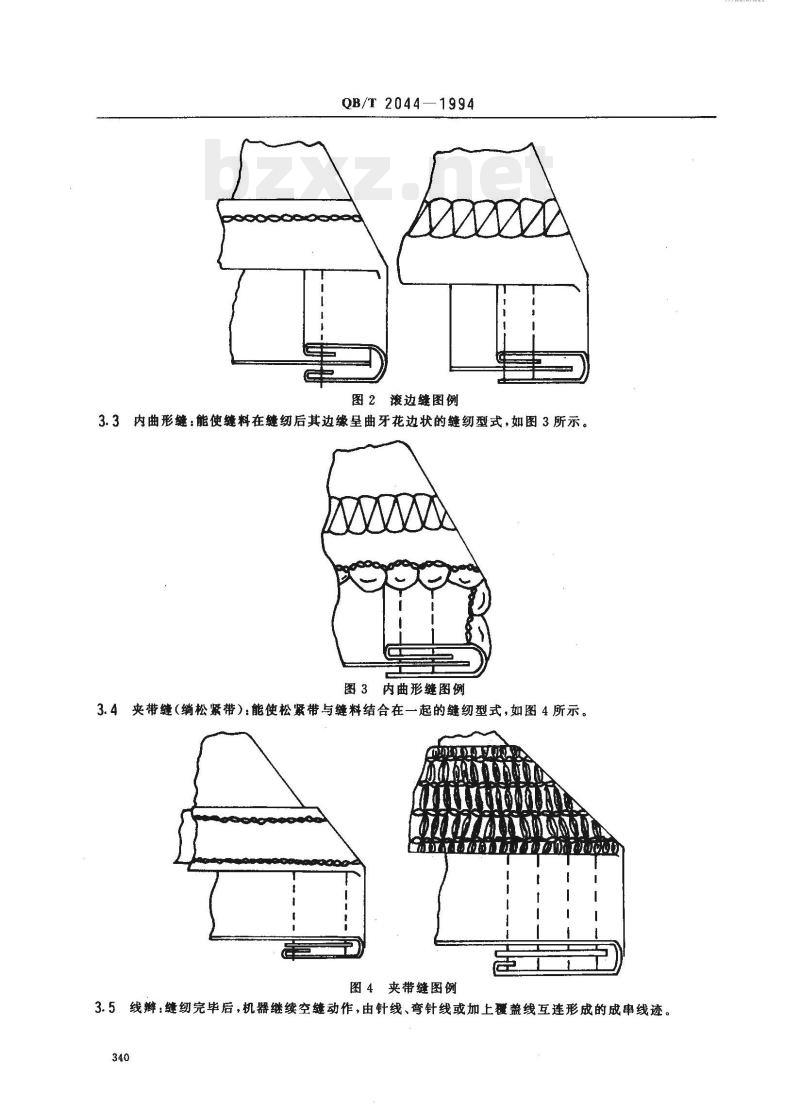

3.3内曲形缝:能使缝料在缝纫后其边缘呈曲牙花边状的缝纫型式,如图3所示。图3内曲形缝图例

3.4夹带缝(编松紧带):能使松紧带与缝料结合在一起的缝纫型式,如图4所示。图4夹带缝图例

3.5线辫:缝纫完毕后,机器继续空缝动作,由针线、弯针线或加上覆盖线互连形成的成串线迹。340

TKAKAca

QB/T2044—1994

3.6花针:线缝中不按规律组成并互连的线迹。4产品分类

4.1分类

4.1.1按产品缝纫型式分类

覆盖链式线迹缝;

折边缝;

滚边缝,

内曲形缝;

夹带缝。

4.2型式

本机头为平台式机体,采用针杆挑线,弯针勾线形成400或叉针拨线形成600类系列以及相应的组合线迹。

4.3基本参数

最高缝纫速度:按机型分别不低于下列缝纫速度;3000针/min,3500针/min,4000针/min,4500针/min,5000针/minb.

线迹长度:1.8~3.2mm,

差动比:1:0.8~1:1.6(线迹长度为2.5mm时),压脚提升高度:缝薄料机型不小于3mm,缝中厚料机型不小于4.5mm,采用机针:此内容来自标准下载网

采用缝线:9.5tex或7.5tex/2×2棉线或相似粗度的涤棉包芯线;润滑油:HJ-5至7号高速机械油,电机功率:不大于550W。

5技术要求

5.1外观质量

5.1.1烘漆件表面应平整、色泽均匀,主要可见部位应无明显的流漆、起泡以及碰漆等缺陷。5.1.2机头表面不应有锈斑、污溃;标牌应完整,位置正确,无明显伤痕。5.1.3机头外露零部件及螺钉头部不应有毛刺。5.1.4电镀件镀层表面应平整光滑、色泽一致,无锈蚀、剥离,主要表面应无明显气泡泛点、针孔和毛刺。

5.1.5发黑件表面应色泽一致,不应有空白、沉淀物光斑点、擦伤及锈蚀等缺陷。5.2机器性能

5.2.1缝线张力、压脚压力、线迹长度应能调节。5.2.2最高缝纫速度、压脚提升高度、线迹长度、曲牙周期、曲牙深度应符合产品使用说明书的规定。5.2.3送料牙、差动牙1前、后、高低应能调节。5.2.4差动牙的差动比应能调节,差动比调节范围应符合产品说明书的规定1)。5.2.5拉料滚轮的差速应能调节2。5.2.6针板、推板安装牢固,缝料在其上滑动顺利,缝台及前罩壳启闭灵活并能自锁。运转时,润滑系统供油和回油良好,机头主要接合面、密封面应无油现象。5.2.7

注:1)设有差动送料机构的机头。2)设有拉料滚轮的夹料缝纫机机头。341

5.3运转性能

5.3.1运转噪声

QB/T 2044—1994

在最高缝纫速度下运转时无异常杂声;,额定最高缝纫速度大于等于4000针/min的机型,其噪声声压级不大于86dB(A);额定最高缝纫速度小于4000/min的机型,其噪声声压级不大于85dB(A)。最大启动扭矩不大于0.50N·m。5.3.2

5.3.3机头的振动位移不大于500μm。5.4缝纫性能

按6.4和表1规定的试验条件进行。缝纫试验时不得有断针、断线、跳针、花针、浮线等缺陷。缝料表面线迹整齐、均匀。

滚边缝时,除上述要求,试料过卷边器应线缝牢固、位置正确,不得有露毛边等缺陷。5.4.1普通缝纫:缝纫长度1m。

5.4.2中厚料缝纫:缝纫长度1m。5.4.3层缝缝纫:缝纫长度0.5m,缝纫3行。5.4.4连续缝纫:缝纫长度3m。

5.4.5线辫缝纫3):应出线畅爽,长度不短于30mm。5.5附件和备件

每台机头配备的附件与备件应符合产品使用说明书或装箱清单的规定。6试验方法

6.1外观质量

在光照度为600士200lx光线下,检验距离为500mm,用目测判定。6.2机器性能

6.2.1缝线张力、压脚压力、线迹长度的调节在“缝纫性能试验”项目中,按产品使用说明书规定的方法调节。6.2.2最高缝纫速度

在“普通缝纫性能试验”项目中,用非接触式测速仪测试。6.2.3压脚提升高度

将压脚向上升足,转动主动轮使送料牙低于针板平面,专用量规在压脚下能自由通过。6.2.4曲牙周期、曲牙深度

在“普通缝纫试验”项目中,用游标卡尺检验连续五个曲牙。曲牙周期、曲牙深度取其算术平均值。6.2.5线迹长度

线辫缝纫性能试验后,按表1规定用游标卡尺检验其10个连续线迹,取其算术平均值。6.2.6送料牙、差动牙、拉料滚轮的差速的调节按产品使用说明书规定的方法调节。6.2.7差动比测量

将线迹长度调至2.5mm,打开缝台,卸下针板,用两个百分表分别顶住送料牙和差动牙端面,按使用说明书调出差动牙最大移动距离,转动主动轮一周,谢得两百分表移动量的最小比率(逆差动)。同理调出差动牙最小移动距离,测得两百分表移动量的最大比率(顺差动)。6.2.8润滑与密封试验

a.正常运转时,目测油窗供油,回油畅通;密封性能,在“缝纫性能试验”项目后,以最高缝纫速度的90%运转10s停2s间隔,连续运转b.

注:3)适用于缝纫401线迹及覆盖链式线迹的机型。342

KADNTKAc

QB/T2044—1994

10Xi珠店,检查针杆、葡板,机壳与底座等部位的接合面和密封,不得漏油,“连续缝纫”项目试验后,检查缝料应无油渍。

6.3运转性能

6.3.1运转噪声

。·异常声响用耳听法判定,在“缝纫性能试验”项目前进行;勤,乐声声压级试验在“缝纫性能试验”后,按B/T1177规定的方法进行。6.3.2启动扭矩

按ZBY17023规定的方法进行。

6.3.3振动位移

按QB/T1178规定的方法进行。

6.4缝纫性能试验

试验前特机头外表擦净,并清除针板、送料牙、弯针以及过线部位的污物,加润滑油用最离缝纫速度的80%运转5min后,按表1规定遂项试验,勤,缝纫速度用非接触式速仪测试,试验时縫纫速度允差一3%;C每项试验前允许试缝及调节缝线张力、压脚压力、输线量、差动比和拉料滚轮。但正式试验时不允许调节。

6.5附件和备件

按产品使用说明书或装箱清单,逐项点数检查,不少于规定数。7检验规则

7.1出厂产品必须经生产厂质量检验部门检查合格,并附有检查合格证。压脚下面应附有连续线迹的缝样,尺寸为120mm×30mm。

7.2检验分类

产品检验分出厂检验(交收检验)和型式检验(例行检验)二类。7.2.1出厂检验

产品交货时收货方有权按本标准规定的出厂检骏项目进行验收。7.2.2型式检验

有下列情况之需对产品质量进行全面考核,应进行型式检验激。

新产品或老产品转厂生产的试制定型,正式生产后,如结构、材料。工艺有较大改变,可能响产品性能时,正常生产三个月应周期性进行一次检验,产品长期停产后,恢复生产时,出厂检验结巢与上次型式检验有较大差异谢上级质量监督机构提出进行型式检验的要求时。7.2.3

3产品质量特性及检验分类见表2。343

试验试料

普通缝纫

连续缝纫

层缝缝纫

中厚料缝纫

线迹长度

链式线迹缝

QB/T 2044

折边缝、滚边缝

试料规格

7. 5tex X 4

(80°/4)或

18tex或

14tex(32支

9.5tex×3或42支)汗

(60S/3)棉或布

涤纶线、丝线

作绷线

7. 5tex X 4

(80°/4)或

9. 5tex X 3

(60/3)棉或

涤纶线、丝线

作细线

7. 5tex X 4

(80°/4)或

18tex或

14tex(32支

9.5tex×3或42支)汗

(60°/3)棉或布

漆纶线、丝线

作细线

7. 5tex X 4

棉或涤纶线、

丝线作细线

9. 5texX 3

18tex或

14tex(32支

或42支)汗

18tex ×

(60/3)棉或14tex(32支

涤纶线、丝线或42支)棉

作细线

7. 5tex × 4

18tex或

棉或涤纶线、14tex汗布

丝线作绷线

2-4-2-4-2

7. 5tex X 4

(80°/4)棉或

涤纶线

7. 5tex X 4

(80°/4)棉或

涤纶线

7. 5tex × 4

试料规格层数

14tex 汗布

及相应滚带

一行401线遮

18tex或

(80°/4)棉或14tex汗布

涤纶线

7. 5tex × 4

棉或涤纶线

及相应滚带

18tex或

14tex汗布

18tex ×

棉或涤纶线

14tex棉毛

布及滚带

7. 5tex X

棉或涤纶线

18tex或

14tex汗布

及相应滚带

2-4-2-4-2

内曲形缝

7. 5tex X 4

试料规格

18tex或

(80°/4)棉或14tex汗布

涤纶线

7. 5tex X 4

及弹力罗口

分别试缝

18tex或

棉或涤纶线 14tex 汗 布

及弹力罗口

分别试缝

7. 5tex X 4

棉或涤纶线

18tex或

14tex 汗布

及弹力罗口

分别试缝

夹带缝

试料规格

7. 5tex×

4(80\/4)四

行401线

9.5tex×3

棉或涤纶

线.5tex×

4(80°/4)四

行401线

9. 5tex X 3

棉或涤纶

7. 5tex X

4(80°/4)四

行401线

棉或涤纶

4(四行401

线迹用

9.5tex×3)

棉或涤纶

9. 5tex X

3棉或涤纶

4(四行401

线迹用

9. 5tex × 3)

130平布

及相应的

松紧带

130平布

层数机针

及相应的」

松紧带

2-4-2-4-2

130平布

610沙卡

其及相应

的松紧带

130平布

及相应的

松紧带

QB/T 2044-1994

试料尺寸

线迹长度

1000×150

2000×150

600×150

1000×150

500×150

按产品

使用说明

书调至最

缝纫速度

最高缝速

最高缝

速的60%

最高缝

最高缝

速的80%

最高缝

速的80%

速的60%

~80%

运转牲

缝纫性

附件与备件

5.1.1烘漆件

5.1.2机头表面

5.1.3机头外露件

5.1.4电镀件

5.1.5发黑件

QB/T 2044

5.2.1缝线张力、压脚压力、线迹长度调节5.2.2最高缝纫速度、线迹长度等5.2.3送料牙、差动牙调节

5.2.4差动比

5.2.5拉料滚轮调节

5. 2. 6 缝台、前罩无自锁性

5.2.7密封性能

5.3.1a无异常声

5.3.2b噪声声压级

5.3.2启动扭矩

5.3.3振动位移

5,4.1通键纫

5.4.2中厚料缝纫

5.4.3层缝缝纫

5. 4.4连续缝纫

5.套,5线辩缝纫

5.5附件和备件

7.3出厂检验规侧

质量特性分类

检验分类

出厂检验的检验批的组成,抽样方法,判定方法,一般由供需双方协商确定。在双方没有协商的情况下,收货方可按本标准的规定对出厂检验项自进行检验验收7.3.1样本的抽取

样本应从提交的检查批中随机抽取。7.3.2抽样方案及严格度

出厂抽样检查方案采用GB/T2828正常检查一次抽样方案。样本大小按般检查水平I抽取。A、B类的Ac、R。以不合格品计,C类的Ac、R。以不合格项次数计,详见表3。346

单位样本

检验项目数

批量范围

1~15

91~150

151~280

281~500

501~1200

12013200

格分类

QB/T 2044—1994

覆盖链式线迹缝

折边缝

滚边缝

夹边缝

内曲形缝

合格质量水平(AQL)

样本大小字码

样本大小

一般检验水乎

正常检查一次抽样

4(406、407线迹3)8

使用箭头下面的第一个抽样方案,当样本大小大于或等于批量时,将该批量看作样本大小,抽样方案的判定数组保持不变。

使用箭头上面的第一个抽样方案;A—合格判定数;R不合格判定数。

7.3.3检查批合格或不合格的判断根据样本检查的结果,若在样本中发现的A、B类的不合格品数和C类的不合格项次数,分别均小于或等于对应的合格判定数(A.),则判该检查批是合格批。若在样本中发现的A、B类的不合格品数和C类的不合格项次数有一类大于或等于对应的不合格判定数(R。),则判该检查批是不合格批。7.3.4检验后不合格品和批的处置按GB/T2828中4.12条规定执行。7.4型式检验规则

7.4.1样本的抽取

由企业或企业的主管部门或国家缝纫机质量监督检验测试中心,在企业仓库、装配线或市场上随机抽取自抽样之日前六个月以内已包装的6台产品。当在企业仓库或装配线上抽样时,其母样应不少于30台。

7.4.2抽样方案及判别水平

抽样方案按GB/T2829判别水平为I的二次抽样方案。其不合格质量水平(RQL)及判定数组A。、R.详见表4。

判别水平

抽样方案

不合格分类

覆盖链式线迹缝

单位样本

检验项次数

折边缝滚边缝

内曲型缝

夹带缝

不合格质量水平(RQL)

样本大小

注:A、B.C的A、R。按项次数计。7.4.3A、B、C类不合格的判断

QB/T2044—1994

9(406.407线迹8))

内曲形缝 80

按表4对A、B、C不合格分类项对应的判断数Ac1、Re1、Ae2、Re2进行判定。若第-样本检验出的不合格项次数小于等于Ac时,则判定为合格,若检验出的不合格项次数等于大于R。时,则判定为不合格;若项次数大于A1小于R。时则按第二样本进行检查。若第一和第二样本检验出的不合格项次数总合小于等于 Ac2,则判定为合格,若第-一和第二样本检验出的不合格项次数总合等于大于R2,则判定为不合格。7.4.4型式检验合格判定

当A、B、C类不合格分类全部判定合格,则型式检验判定为合格,其中若有一类判定为不合格,则型式检验判定为不合格。

7.4.5型式检验后的处置

型式检验后的处置,按GB/T2829中4.12条规定。8标志、包装、运输、贮存

8.1标志

机头上应有下列标志:

制遣广广名:

商标;

产品型号,

制造日期。

8.2包装、运输、贮存

产品的包装、运输、贮存应按ZBY17004的规定执行。附加说明:

本标准由中国轻工总会质量标准部提出。本标准由全国缝纫机标准化中心归口。本标准由中国标准缝纫机公司负责起草。本标准主要起草人翟俊龙、房向林。自本标准实施之日起,原轻工部专业标准ZBY17010-1985《GK10型盖式链式线迹缝纫机机头》作废。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

工业用缝纫机

GK型平台式链式线迹缝纫机机头主题内容与适用范围

QB/T2044-1994

本标准规定了平台式链式线迹缝纫机机头的产品分类、技术要求、试验方法、检验规则和标志、包装、运输、贮存。

本标准适用于薄、中厚料织物用的缝制400或600系列以及相应的组合线迹平台式链式线迹缝纫机机头(以下简称\机头”)。

2引用标准

6本色棉布技术要求

GB/T2828逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T 2829周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)GB4515

GB 6835

线迹的分类和术语

棉缝纫线

QB/T 1177

QB/T1178

ZBY 17004

ZBY 17023

3术语

工业缝纫机!

噪声级的测试方法

工业缝纫机振动的测试方法

缝纫机包装

缝纫机机头启动扭矩测试方法

3.1折边缝:缝料折边后进行的连续缝纫,其缝纫型式如图1所示。图 1折边缝图例

3.2.滚边缝:滚条料通过卷边器将缝料包住后进行的连续缝纫,其缝纫型式如图2所示中国轻工总会1995-01-05批准

1995-08-01实施

QB/T2044—1994

图 2 滚边缝图例

3.3内曲形缝:能使缝料在缝纫后其边缘呈曲牙花边状的缝纫型式,如图3所示。图3内曲形缝图例

3.4夹带缝(编松紧带):能使松紧带与缝料结合在一起的缝纫型式,如图4所示。图4夹带缝图例

3.5线辫:缝纫完毕后,机器继续空缝动作,由针线、弯针线或加上覆盖线互连形成的成串线迹。340

TKAKAca

QB/T2044—1994

3.6花针:线缝中不按规律组成并互连的线迹。4产品分类

4.1分类

4.1.1按产品缝纫型式分类

覆盖链式线迹缝;

折边缝;

滚边缝,

内曲形缝;

夹带缝。

4.2型式

本机头为平台式机体,采用针杆挑线,弯针勾线形成400或叉针拨线形成600类系列以及相应的组合线迹。

4.3基本参数

最高缝纫速度:按机型分别不低于下列缝纫速度;3000针/min,3500针/min,4000针/min,4500针/min,5000针/minb.

线迹长度:1.8~3.2mm,

差动比:1:0.8~1:1.6(线迹长度为2.5mm时),压脚提升高度:缝薄料机型不小于3mm,缝中厚料机型不小于4.5mm,采用机针:此内容来自标准下载网

采用缝线:9.5tex或7.5tex/2×2棉线或相似粗度的涤棉包芯线;润滑油:HJ-5至7号高速机械油,电机功率:不大于550W。

5技术要求

5.1外观质量

5.1.1烘漆件表面应平整、色泽均匀,主要可见部位应无明显的流漆、起泡以及碰漆等缺陷。5.1.2机头表面不应有锈斑、污溃;标牌应完整,位置正确,无明显伤痕。5.1.3机头外露零部件及螺钉头部不应有毛刺。5.1.4电镀件镀层表面应平整光滑、色泽一致,无锈蚀、剥离,主要表面应无明显气泡泛点、针孔和毛刺。

5.1.5发黑件表面应色泽一致,不应有空白、沉淀物光斑点、擦伤及锈蚀等缺陷。5.2机器性能

5.2.1缝线张力、压脚压力、线迹长度应能调节。5.2.2最高缝纫速度、压脚提升高度、线迹长度、曲牙周期、曲牙深度应符合产品使用说明书的规定。5.2.3送料牙、差动牙1前、后、高低应能调节。5.2.4差动牙的差动比应能调节,差动比调节范围应符合产品说明书的规定1)。5.2.5拉料滚轮的差速应能调节2。5.2.6针板、推板安装牢固,缝料在其上滑动顺利,缝台及前罩壳启闭灵活并能自锁。运转时,润滑系统供油和回油良好,机头主要接合面、密封面应无油现象。5.2.7

注:1)设有差动送料机构的机头。2)设有拉料滚轮的夹料缝纫机机头。341

5.3运转性能

5.3.1运转噪声

QB/T 2044—1994

在最高缝纫速度下运转时无异常杂声;,额定最高缝纫速度大于等于4000针/min的机型,其噪声声压级不大于86dB(A);额定最高缝纫速度小于4000/min的机型,其噪声声压级不大于85dB(A)。最大启动扭矩不大于0.50N·m。5.3.2

5.3.3机头的振动位移不大于500μm。5.4缝纫性能

按6.4和表1规定的试验条件进行。缝纫试验时不得有断针、断线、跳针、花针、浮线等缺陷。缝料表面线迹整齐、均匀。

滚边缝时,除上述要求,试料过卷边器应线缝牢固、位置正确,不得有露毛边等缺陷。5.4.1普通缝纫:缝纫长度1m。

5.4.2中厚料缝纫:缝纫长度1m。5.4.3层缝缝纫:缝纫长度0.5m,缝纫3行。5.4.4连续缝纫:缝纫长度3m。

5.4.5线辫缝纫3):应出线畅爽,长度不短于30mm。5.5附件和备件

每台机头配备的附件与备件应符合产品使用说明书或装箱清单的规定。6试验方法

6.1外观质量

在光照度为600士200lx光线下,检验距离为500mm,用目测判定。6.2机器性能

6.2.1缝线张力、压脚压力、线迹长度的调节在“缝纫性能试验”项目中,按产品使用说明书规定的方法调节。6.2.2最高缝纫速度

在“普通缝纫性能试验”项目中,用非接触式测速仪测试。6.2.3压脚提升高度

将压脚向上升足,转动主动轮使送料牙低于针板平面,专用量规在压脚下能自由通过。6.2.4曲牙周期、曲牙深度

在“普通缝纫试验”项目中,用游标卡尺检验连续五个曲牙。曲牙周期、曲牙深度取其算术平均值。6.2.5线迹长度

线辫缝纫性能试验后,按表1规定用游标卡尺检验其10个连续线迹,取其算术平均值。6.2.6送料牙、差动牙、拉料滚轮的差速的调节按产品使用说明书规定的方法调节。6.2.7差动比测量

将线迹长度调至2.5mm,打开缝台,卸下针板,用两个百分表分别顶住送料牙和差动牙端面,按使用说明书调出差动牙最大移动距离,转动主动轮一周,谢得两百分表移动量的最小比率(逆差动)。同理调出差动牙最小移动距离,测得两百分表移动量的最大比率(顺差动)。6.2.8润滑与密封试验

a.正常运转时,目测油窗供油,回油畅通;密封性能,在“缝纫性能试验”项目后,以最高缝纫速度的90%运转10s停2s间隔,连续运转b.

注:3)适用于缝纫401线迹及覆盖链式线迹的机型。342

KADNTKAc

QB/T2044—1994

10Xi珠店,检查针杆、葡板,机壳与底座等部位的接合面和密封,不得漏油,“连续缝纫”项目试验后,检查缝料应无油渍。

6.3运转性能

6.3.1运转噪声

。·异常声响用耳听法判定,在“缝纫性能试验”项目前进行;勤,乐声声压级试验在“缝纫性能试验”后,按B/T1177规定的方法进行。6.3.2启动扭矩

按ZBY17023规定的方法进行。

6.3.3振动位移

按QB/T1178规定的方法进行。

6.4缝纫性能试验

试验前特机头外表擦净,并清除针板、送料牙、弯针以及过线部位的污物,加润滑油用最离缝纫速度的80%运转5min后,按表1规定遂项试验,勤,缝纫速度用非接触式速仪测试,试验时縫纫速度允差一3%;C每项试验前允许试缝及调节缝线张力、压脚压力、输线量、差动比和拉料滚轮。但正式试验时不允许调节。

6.5附件和备件

按产品使用说明书或装箱清单,逐项点数检查,不少于规定数。7检验规则

7.1出厂产品必须经生产厂质量检验部门检查合格,并附有检查合格证。压脚下面应附有连续线迹的缝样,尺寸为120mm×30mm。

7.2检验分类

产品检验分出厂检验(交收检验)和型式检验(例行检验)二类。7.2.1出厂检验

产品交货时收货方有权按本标准规定的出厂检骏项目进行验收。7.2.2型式检验

有下列情况之需对产品质量进行全面考核,应进行型式检验激。

新产品或老产品转厂生产的试制定型,正式生产后,如结构、材料。工艺有较大改变,可能响产品性能时,正常生产三个月应周期性进行一次检验,产品长期停产后,恢复生产时,出厂检验结巢与上次型式检验有较大差异谢上级质量监督机构提出进行型式检验的要求时。7.2.3

3产品质量特性及检验分类见表2。343

试验试料

普通缝纫

连续缝纫

层缝缝纫

中厚料缝纫

线迹长度

链式线迹缝

QB/T 2044

折边缝、滚边缝

试料规格

7. 5tex X 4

(80°/4)或

18tex或

14tex(32支

9.5tex×3或42支)汗

(60S/3)棉或布

涤纶线、丝线

作绷线

7. 5tex X 4

(80°/4)或

9. 5tex X 3

(60/3)棉或

涤纶线、丝线

作细线

7. 5tex X 4

(80°/4)或

18tex或

14tex(32支

9.5tex×3或42支)汗

(60°/3)棉或布

漆纶线、丝线

作细线

7. 5tex X 4

棉或涤纶线、

丝线作细线

9. 5texX 3

18tex或

14tex(32支

或42支)汗

18tex ×

(60/3)棉或14tex(32支

涤纶线、丝线或42支)棉

作细线

7. 5tex × 4

18tex或

棉或涤纶线、14tex汗布

丝线作绷线

2-4-2-4-2

7. 5tex X 4

(80°/4)棉或

涤纶线

7. 5tex X 4

(80°/4)棉或

涤纶线

7. 5tex × 4

试料规格层数

14tex 汗布

及相应滚带

一行401线遮

18tex或

(80°/4)棉或14tex汗布

涤纶线

7. 5tex × 4

棉或涤纶线

及相应滚带

18tex或

14tex汗布

18tex ×

棉或涤纶线

14tex棉毛

布及滚带

7. 5tex X

棉或涤纶线

18tex或

14tex汗布

及相应滚带

2-4-2-4-2

内曲形缝

7. 5tex X 4

试料规格

18tex或

(80°/4)棉或14tex汗布

涤纶线

7. 5tex X 4

及弹力罗口

分别试缝

18tex或

棉或涤纶线 14tex 汗 布

及弹力罗口

分别试缝

7. 5tex X 4

棉或涤纶线

18tex或

14tex 汗布

及弹力罗口

分别试缝

夹带缝

试料规格

7. 5tex×

4(80\/4)四

行401线

9.5tex×3

棉或涤纶

线.5tex×

4(80°/4)四

行401线

9. 5tex X 3

棉或涤纶

7. 5tex X

4(80°/4)四

行401线

棉或涤纶

4(四行401

线迹用

9.5tex×3)

棉或涤纶

9. 5tex X

3棉或涤纶

4(四行401

线迹用

9. 5tex × 3)

130平布

及相应的

松紧带

130平布

层数机针

及相应的」

松紧带

2-4-2-4-2

130平布

610沙卡

其及相应

的松紧带

130平布

及相应的

松紧带

QB/T 2044-1994

试料尺寸

线迹长度

1000×150

2000×150

600×150

1000×150

500×150

按产品

使用说明

书调至最

缝纫速度

最高缝速

最高缝

速的60%

最高缝

最高缝

速的80%

最高缝

速的80%

速的60%

~80%

运转牲

缝纫性

附件与备件

5.1.1烘漆件

5.1.2机头表面

5.1.3机头外露件

5.1.4电镀件

5.1.5发黑件

QB/T 2044

5.2.1缝线张力、压脚压力、线迹长度调节5.2.2最高缝纫速度、线迹长度等5.2.3送料牙、差动牙调节

5.2.4差动比

5.2.5拉料滚轮调节

5. 2. 6 缝台、前罩无自锁性

5.2.7密封性能

5.3.1a无异常声

5.3.2b噪声声压级

5.3.2启动扭矩

5.3.3振动位移

5,4.1通键纫

5.4.2中厚料缝纫

5.4.3层缝缝纫

5. 4.4连续缝纫

5.套,5线辩缝纫

5.5附件和备件

7.3出厂检验规侧

质量特性分类

检验分类

出厂检验的检验批的组成,抽样方法,判定方法,一般由供需双方协商确定。在双方没有协商的情况下,收货方可按本标准的规定对出厂检验项自进行检验验收7.3.1样本的抽取

样本应从提交的检查批中随机抽取。7.3.2抽样方案及严格度

出厂抽样检查方案采用GB/T2828正常检查一次抽样方案。样本大小按般检查水平I抽取。A、B类的Ac、R。以不合格品计,C类的Ac、R。以不合格项次数计,详见表3。346

单位样本

检验项目数

批量范围

1~15

91~150

151~280

281~500

501~1200

12013200

格分类

QB/T 2044—1994

覆盖链式线迹缝

折边缝

滚边缝

夹边缝

内曲形缝

合格质量水平(AQL)

样本大小字码

样本大小

一般检验水乎

正常检查一次抽样

4(406、407线迹3)8

使用箭头下面的第一个抽样方案,当样本大小大于或等于批量时,将该批量看作样本大小,抽样方案的判定数组保持不变。

使用箭头上面的第一个抽样方案;A—合格判定数;R不合格判定数。

7.3.3检查批合格或不合格的判断根据样本检查的结果,若在样本中发现的A、B类的不合格品数和C类的不合格项次数,分别均小于或等于对应的合格判定数(A.),则判该检查批是合格批。若在样本中发现的A、B类的不合格品数和C类的不合格项次数有一类大于或等于对应的不合格判定数(R。),则判该检查批是不合格批。7.3.4检验后不合格品和批的处置按GB/T2828中4.12条规定执行。7.4型式检验规则

7.4.1样本的抽取

由企业或企业的主管部门或国家缝纫机质量监督检验测试中心,在企业仓库、装配线或市场上随机抽取自抽样之日前六个月以内已包装的6台产品。当在企业仓库或装配线上抽样时,其母样应不少于30台。

7.4.2抽样方案及判别水平

抽样方案按GB/T2829判别水平为I的二次抽样方案。其不合格质量水平(RQL)及判定数组A。、R.详见表4。

判别水平

抽样方案

不合格分类

覆盖链式线迹缝

单位样本

检验项次数

折边缝滚边缝

内曲型缝

夹带缝

不合格质量水平(RQL)

样本大小

注:A、B.C的A、R。按项次数计。7.4.3A、B、C类不合格的判断

QB/T2044—1994

9(406.407线迹8))

内曲形缝 80

按表4对A、B、C不合格分类项对应的判断数Ac1、Re1、Ae2、Re2进行判定。若第-样本检验出的不合格项次数小于等于Ac时,则判定为合格,若检验出的不合格项次数等于大于R。时,则判定为不合格;若项次数大于A1小于R。时则按第二样本进行检查。若第一和第二样本检验出的不合格项次数总合小于等于 Ac2,则判定为合格,若第-一和第二样本检验出的不合格项次数总合等于大于R2,则判定为不合格。7.4.4型式检验合格判定

当A、B、C类不合格分类全部判定合格,则型式检验判定为合格,其中若有一类判定为不合格,则型式检验判定为不合格。

7.4.5型式检验后的处置

型式检验后的处置,按GB/T2829中4.12条规定。8标志、包装、运输、贮存

8.1标志

机头上应有下列标志:

制遣广广名:

商标;

产品型号,

制造日期。

8.2包装、运输、贮存

产品的包装、运输、贮存应按ZBY17004的规定执行。附加说明:

本标准由中国轻工总会质量标准部提出。本标准由全国缝纫机标准化中心归口。本标准由中国标准缝纫机公司负责起草。本标准主要起草人翟俊龙、房向林。自本标准实施之日起,原轻工部专业标准ZBY17010-1985《GK10型盖式链式线迹缝纫机机头》作废。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。