JB/T 7014-1993

基本信息

标准号: JB/T 7014-1993

中文名称:平板式输送机

标准类别:机械行业标准(JB)

英文名称: Flat conveyor

标准状态:已作废

发布日期:1993-09-21

实施日期:1994-07-01

作废日期:2008-09-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:1881514

标准分类号

中标分类号:机械>>通用机械与设备>>J81输送机械

出版信息

页数:7页

标准价格:10.0 元

相关单位信息

发布部门:北京起重运输机械研究所

标准简介

本标准规定了平板式输送机的型式、基本参数、技术要求、试验方法、标志、包装、运输和贮存。 本标准适用于输送成件物品的通用固定式输送机。 JB/T 7014-1993 平板式输送机 JB/T7014-1993 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T7014-93

平板式输送机

1993-09-21发布

中华人民共和国机械工业部

1994-07-01实施

中华人民共和国机械行业标准

平板式输送机

主题内容与适用范围

JB/T7014-93

送机(以下简称输送机)的型式、基本参数、技术要求、试验方法、标志、包装、本标准规定了平板式

运输和贮存。

本标准适用于输送成件物品的通用固定式输送机。引用标准

GB3768

GB8350

GB8923

GB9286

GB/T13384

型式和基本参数

3.1型式

噪声源声功率级的测定

简易法

输送链、附件和链轮

涂装前钢材表面锈蚀等级和除锈等级色漆和清漆漆膜的划格试验

机电产品包装通用技术条件

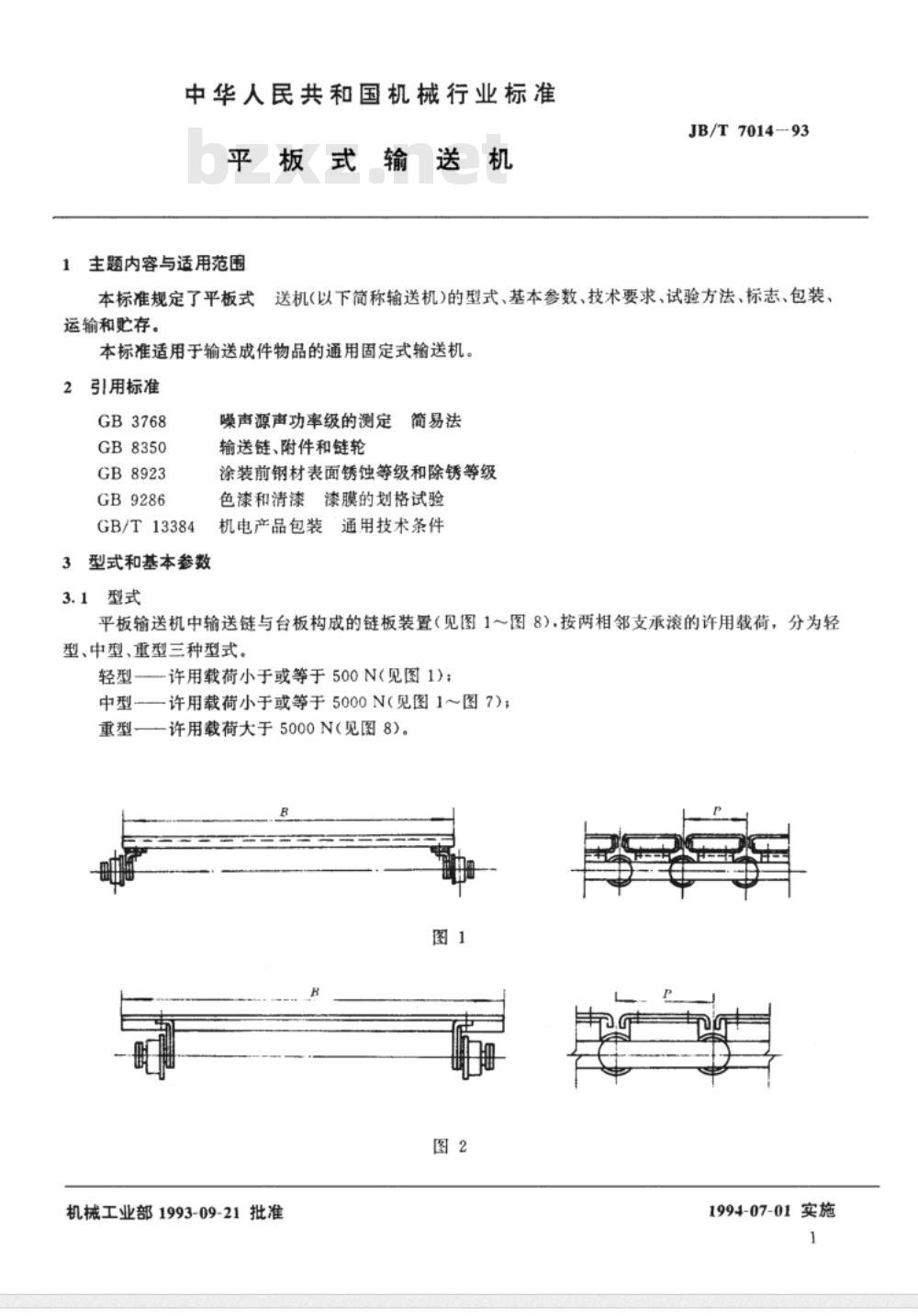

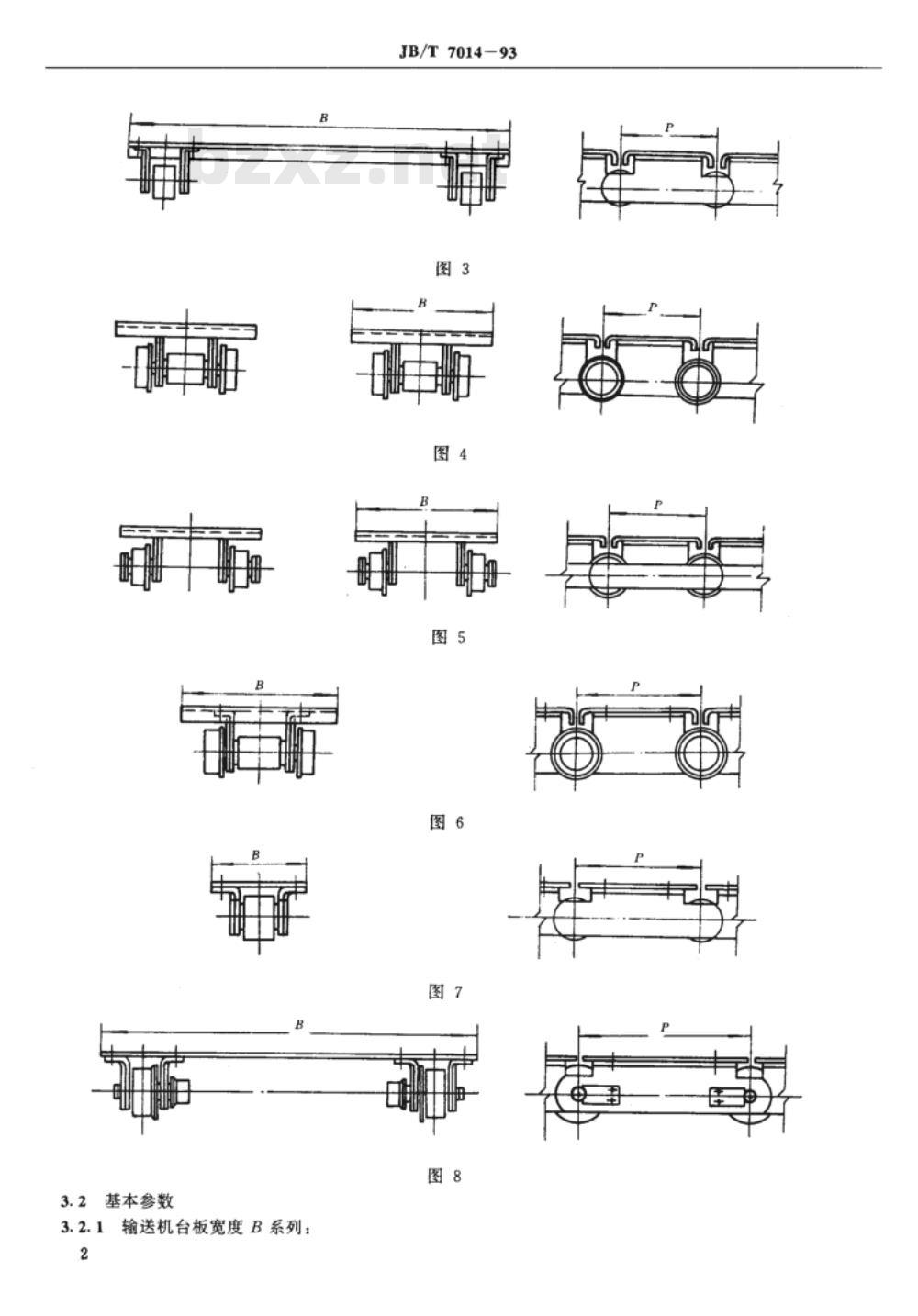

平板输送机中输送链与台板构成的链板装置(见图1~图8).按两相邻支承滚的许用载荷,分为轻型、中型、重型三种型式,

许用载荷小于或等于500N(见图1):轻型

中型—许用载荷小于或等于5000N(见图1~图7);重型一许用载荷大于5000N(见图8)。图1

机械工业部1993-09-21批准

1994-07-01实施

3.2基本参数

3.2.1输送机台板宽度B系列:

JB/T7014-93

JB/T 7014 --93

160,200.250,315,400,500,630,800,1000,1250.1600,2000,2500,3150mm。3.2.2输送链节距P系列:

80,100,125.160,200,250,315,400mm。3.2.3输送机速度系列:

0.5,0.63.0.8,1.0,1.25,1.6,2.0,2.5,3.15.4.0,5.0,6.3,8.0,10.0.12.5,16,20,25m/min。

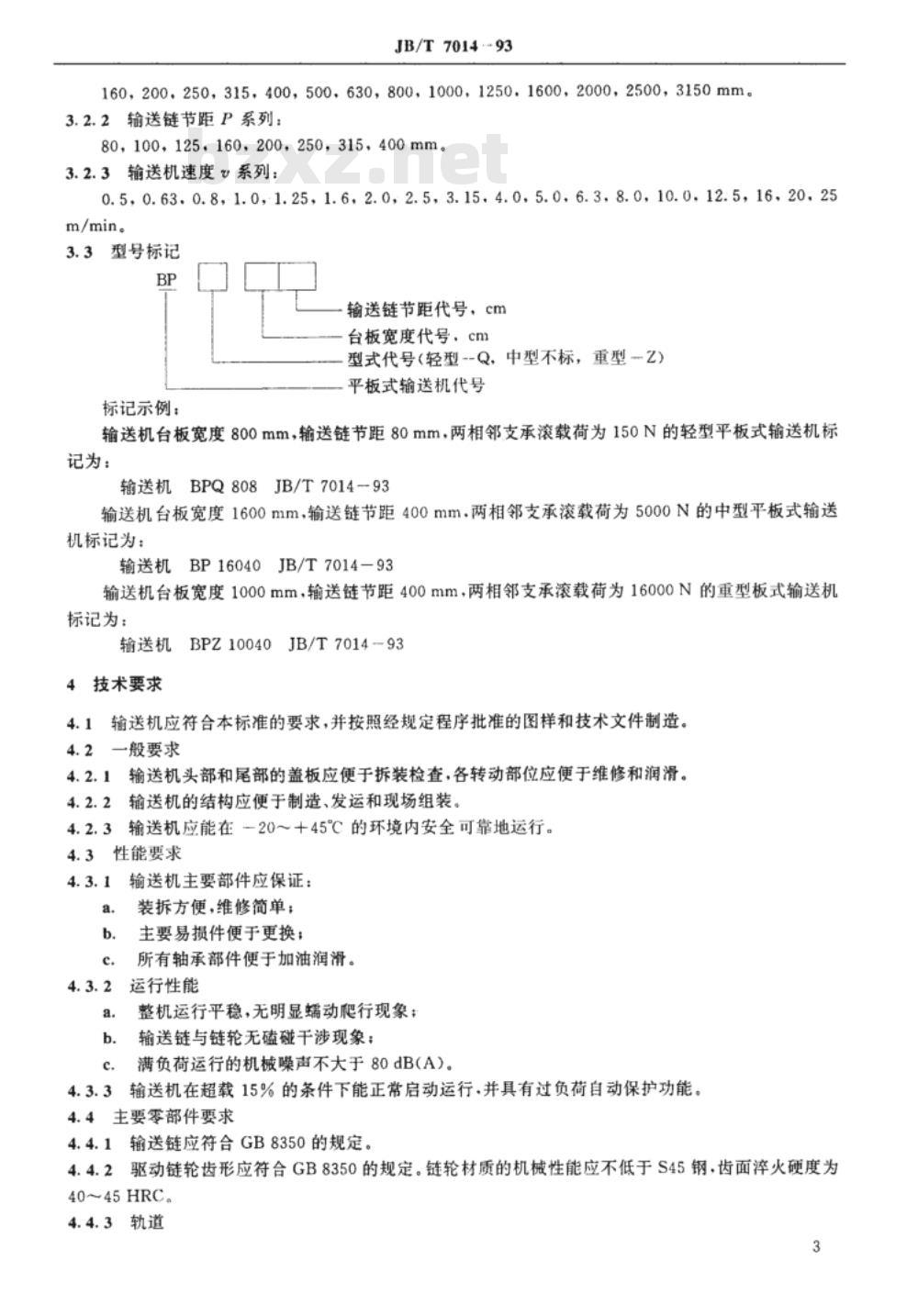

3.3型号标记

输送链节距代号,cm

台板宽度代号,cm

型式代号(轻型--Q,中型不标,重型一Z)平板式输送机代号

标记示例:

输送机台板宽度800mm,输送链节距80mm,两相邻支承滚载荷为150N的轻型平板式输送机标记为:

输送机BPQ808JB/T7014-93

输送机台板宽度1600mm,输送链节距400mm.两相邻支承滚载荷为5000N的中型平板式输送机标记为:

输送机BP16040JB/T7014-93

输送机台板宽度1000mm,输送链节距400mm,两相邻支承滚载荷为16000N的重型板式输送机标记为:

输送机BPZ10040JB/T7014-93

4技术要求

4.1输送机应符合本标准的要求,并按照经规定程序批准的图样和技术文件制造。4.2一般要求

4.2.1输送机头部和尾部的盖板应便于拆装检查,各转动部位应便于维修和润滑。4.2.2输送机的结构应便于制造、发运和现场组装。4.2.3输送机应能在一20~十45℃的环境内安全可靠地运行。4.3性能要求

4.3.1输送机主要部件应保证:

装拆方便,维修简单;

主要易损件便于更换:

所有轴承部件便于加油润滑。

运行性能

整机运行平稳,无明显端动爬行现象;输送链与链轮无硅碰干涉现象;b.

满负荷运行的机械噪声不大于80dB(A)。4.3.3输送机在超载15%的条件下能正常启动运行.并具有过负荷自动保护功能。4.4主要零部件要求

4.4.1输送链应符合GB8350的规定。4.4.2驱动链轮齿形应符合GB8350的规定。链轮材质的机械性能应不低于S45钢,齿面淬火硬度为40~45HRC。

4.4.3轨道

JB/T7014-93

轨道纵向直线度公差为1.5/1000,6m长度内应不大于3mm。4.5装配要求

4.5.1输送链

成品输送链接合处应转动灵活,无卡阻现象。4.5.2驱动装置

驱动装置应运转平稳,无卡阻现象,测试噪声应不大于75dB(A);a.

b.并联式驱动装置,在皮带传动一端应有安全防护措施。4.5.3头轮总成

a.主轴上相邻两链轮同侧齿廓的位置度公差为2mm;b.成品头轮总成应转动灵活,无卡阻现象。4.5.4张紧装置

张紧装资上的滑动座应灵活移动,无卡阻现象。4.6表面涂装

a.所有钢材都要进行表面预处理,应达到GB8923中Sa2%级,手工除锈应达到St2级的要求,并清除毛刺、氧化皮、焊渣和油污等。b.所有未加工表面和加工的非配合表面均涂防锈漆,外露表面应涂面漆两遍,面漆应光洁均匀,色泽一致,附着牢固。

c.所有配合的外露零件表面涂防锈油脂。d输送机漆膜总厚度应为75~160μm,漆膜的附着力应符合GB9286规定的2级要求。4.7安全

输送机应设过载保护装置,在控制系统中应设声光自动报警装置,长距离输送时应设事故紧急停车装置。

4.8产品的使用寿命

在用户遵守输送机技术文件规定的使用条件下,第一次大修期为20000h,输送链使用寿命为10年。

质量保证

在用户遵守输送机的运输、保管、贮存、安装和使用要求的条件下,自制造厂发货之日起18个月内,运行时间不超过12个月,产品因质量不良而影响使用或造成损坏,制造厂应免费为用户修复或更换零部件。

5试验方法和检验规则

5.1输送机的零部件必须经制造厂技术检验部门检查合格后方可出厂,出厂时应附有证明产品质量合格的文件。

5.2轨道直线度试验

将轨道放置在符合平面度技术要求的平台上,用拉线、直尺检验轨道表面的直线度5.3输送链极限拉伸载荷试验

输送链极限拉伸载荷试验应符合GB8350中第1.4.1条的规定。5.4输送链链长精度试验

输送链链长精度试验应符合GB8350中第1.4.2条的规定。5.5输送链转动灵活性试验

组装成不少于1m的成品链条,用手转动滚轮,检查滚轮转动灵活性。用手提链条一端,链条能够自由弯曲,检查各交接处转动灵活性。5.6驱动装置空载试验

驱动装置空载运转10min之后,用声级计按GB3768规定的矩形六面体法测量驱动装置的噪声。4

JB/T7014-93

将声级计放置在链轮(或驱动链)的等高线上,距链轮(或驱动链)1m处,按A档数测定噪声。测试时,脉冲峰值除外,总噪声减去背景噪声之差应大于3dB(A)。总噪声减去背景噪声修正值(见下表)即为驱动装置噪声的实际噪声值。

总噪声减去背景噪声差值

背景噪声修正值

5.7头轮总成试验

5.7.1手扳链轮检查转动灵活性。4

5.7.2主轴与链轮组装成半成品时,应检查两链轮齿槽相位一致性。将头轮总成半成品放在平台上,三个齿齿尖着地,测量第四齿齿尖距平台距离。5.8张紧装置试验

转动张紧装置上的丝杠或螺母,检查滑动座的移动灵活性。5.9漆膜厚度检验

用磁性测厚仪测量漆膜厚度。

5.10漆膜附着力检验

漆膜附着力按GB9286的规定进行检验。5.11整机空载和负载试验

现场安装调试后,应进行空载和负载试验。空载运转不少于4h,负载运转不少于8h,检查整机运行平稳性和机械噪声。

5.12出厂试验

输送机出厂前应进行以下项目试验:a.

输送链转动灵活性试验;

驱动装置空载试验:

头轮总成试验;

张紧装置试验;

漆膜厚度试验;

漆膜附着力试验。

5.13型式试验

输送机在下列情况下应做型式试验:当输送机零部件、结构、材料和工艺过程改变时;转产性质的产品;

停产6个月产品再生产时;

国家质量检测部门要求时。

型式试验项目包括:

出厂试验的全部项目:

输送链极限拉伸载荷试验;

输送链链长精度试验:

整机空载和负载试验。

标志、包装、运输和贮存

输送机产品的标牌应固定在控制柜的明显位置上,标牌的内容包括:a.

产品名称、型号:

运行速度;

电机功率;免费标准bzxz.net

出厂编号;

出厂日期;

制造广名称。

JB/T7014-93

6.2输送机零部件的包装应符合GB/T13384的要求。随机文件应装入塑料袋放入箱中,箱外应写明“文件在此”的字样。6.3

随机文件包括:

产品说明书;

产品合格证;

装箱单。

输送机的零部件包扎或装箱发货时,每件均应有标志,其内容包括:a.

产品名称、型号、部件名称及数量;出厂编号(或合同号)及箱号;箱体尺寸及毛重;

到站(港)及收货单位;

发站(港)及制造厂名,装箱日期。5装箱的零部件箱内应有防雨措施。不装箱的零部件应打捆,打捆前均应作涂漆处理。6.5

附加说明:

本标准由机械工业部北京起重运输机械研究所提出并归口。本标准由承德输送机总厂负责起草。本标准主要起草人王锋杰、江淑贞。6

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T7014-93

平板式输送机

1993-09-21发布

中华人民共和国机械工业部

1994-07-01实施

中华人民共和国机械行业标准

平板式输送机

主题内容与适用范围

JB/T7014-93

送机(以下简称输送机)的型式、基本参数、技术要求、试验方法、标志、包装、本标准规定了平板式

运输和贮存。

本标准适用于输送成件物品的通用固定式输送机。引用标准

GB3768

GB8350

GB8923

GB9286

GB/T13384

型式和基本参数

3.1型式

噪声源声功率级的测定

简易法

输送链、附件和链轮

涂装前钢材表面锈蚀等级和除锈等级色漆和清漆漆膜的划格试验

机电产品包装通用技术条件

平板输送机中输送链与台板构成的链板装置(见图1~图8).按两相邻支承滚的许用载荷,分为轻型、中型、重型三种型式,

许用载荷小于或等于500N(见图1):轻型

中型—许用载荷小于或等于5000N(见图1~图7);重型一许用载荷大于5000N(见图8)。图1

机械工业部1993-09-21批准

1994-07-01实施

3.2基本参数

3.2.1输送机台板宽度B系列:

JB/T7014-93

JB/T 7014 --93

160,200.250,315,400,500,630,800,1000,1250.1600,2000,2500,3150mm。3.2.2输送链节距P系列:

80,100,125.160,200,250,315,400mm。3.2.3输送机速度系列:

0.5,0.63.0.8,1.0,1.25,1.6,2.0,2.5,3.15.4.0,5.0,6.3,8.0,10.0.12.5,16,20,25m/min。

3.3型号标记

输送链节距代号,cm

台板宽度代号,cm

型式代号(轻型--Q,中型不标,重型一Z)平板式输送机代号

标记示例:

输送机台板宽度800mm,输送链节距80mm,两相邻支承滚载荷为150N的轻型平板式输送机标记为:

输送机BPQ808JB/T7014-93

输送机台板宽度1600mm,输送链节距400mm.两相邻支承滚载荷为5000N的中型平板式输送机标记为:

输送机BP16040JB/T7014-93

输送机台板宽度1000mm,输送链节距400mm,两相邻支承滚载荷为16000N的重型板式输送机标记为:

输送机BPZ10040JB/T7014-93

4技术要求

4.1输送机应符合本标准的要求,并按照经规定程序批准的图样和技术文件制造。4.2一般要求

4.2.1输送机头部和尾部的盖板应便于拆装检查,各转动部位应便于维修和润滑。4.2.2输送机的结构应便于制造、发运和现场组装。4.2.3输送机应能在一20~十45℃的环境内安全可靠地运行。4.3性能要求

4.3.1输送机主要部件应保证:

装拆方便,维修简单;

主要易损件便于更换:

所有轴承部件便于加油润滑。

运行性能

整机运行平稳,无明显端动爬行现象;输送链与链轮无硅碰干涉现象;b.

满负荷运行的机械噪声不大于80dB(A)。4.3.3输送机在超载15%的条件下能正常启动运行.并具有过负荷自动保护功能。4.4主要零部件要求

4.4.1输送链应符合GB8350的规定。4.4.2驱动链轮齿形应符合GB8350的规定。链轮材质的机械性能应不低于S45钢,齿面淬火硬度为40~45HRC。

4.4.3轨道

JB/T7014-93

轨道纵向直线度公差为1.5/1000,6m长度内应不大于3mm。4.5装配要求

4.5.1输送链

成品输送链接合处应转动灵活,无卡阻现象。4.5.2驱动装置

驱动装置应运转平稳,无卡阻现象,测试噪声应不大于75dB(A);a.

b.并联式驱动装置,在皮带传动一端应有安全防护措施。4.5.3头轮总成

a.主轴上相邻两链轮同侧齿廓的位置度公差为2mm;b.成品头轮总成应转动灵活,无卡阻现象。4.5.4张紧装置

张紧装资上的滑动座应灵活移动,无卡阻现象。4.6表面涂装

a.所有钢材都要进行表面预处理,应达到GB8923中Sa2%级,手工除锈应达到St2级的要求,并清除毛刺、氧化皮、焊渣和油污等。b.所有未加工表面和加工的非配合表面均涂防锈漆,外露表面应涂面漆两遍,面漆应光洁均匀,色泽一致,附着牢固。

c.所有配合的外露零件表面涂防锈油脂。d输送机漆膜总厚度应为75~160μm,漆膜的附着力应符合GB9286规定的2级要求。4.7安全

输送机应设过载保护装置,在控制系统中应设声光自动报警装置,长距离输送时应设事故紧急停车装置。

4.8产品的使用寿命

在用户遵守输送机技术文件规定的使用条件下,第一次大修期为20000h,输送链使用寿命为10年。

质量保证

在用户遵守输送机的运输、保管、贮存、安装和使用要求的条件下,自制造厂发货之日起18个月内,运行时间不超过12个月,产品因质量不良而影响使用或造成损坏,制造厂应免费为用户修复或更换零部件。

5试验方法和检验规则

5.1输送机的零部件必须经制造厂技术检验部门检查合格后方可出厂,出厂时应附有证明产品质量合格的文件。

5.2轨道直线度试验

将轨道放置在符合平面度技术要求的平台上,用拉线、直尺检验轨道表面的直线度5.3输送链极限拉伸载荷试验

输送链极限拉伸载荷试验应符合GB8350中第1.4.1条的规定。5.4输送链链长精度试验

输送链链长精度试验应符合GB8350中第1.4.2条的规定。5.5输送链转动灵活性试验

组装成不少于1m的成品链条,用手转动滚轮,检查滚轮转动灵活性。用手提链条一端,链条能够自由弯曲,检查各交接处转动灵活性。5.6驱动装置空载试验

驱动装置空载运转10min之后,用声级计按GB3768规定的矩形六面体法测量驱动装置的噪声。4

JB/T7014-93

将声级计放置在链轮(或驱动链)的等高线上,距链轮(或驱动链)1m处,按A档数测定噪声。测试时,脉冲峰值除外,总噪声减去背景噪声之差应大于3dB(A)。总噪声减去背景噪声修正值(见下表)即为驱动装置噪声的实际噪声值。

总噪声减去背景噪声差值

背景噪声修正值

5.7头轮总成试验

5.7.1手扳链轮检查转动灵活性。4

5.7.2主轴与链轮组装成半成品时,应检查两链轮齿槽相位一致性。将头轮总成半成品放在平台上,三个齿齿尖着地,测量第四齿齿尖距平台距离。5.8张紧装置试验

转动张紧装置上的丝杠或螺母,检查滑动座的移动灵活性。5.9漆膜厚度检验

用磁性测厚仪测量漆膜厚度。

5.10漆膜附着力检验

漆膜附着力按GB9286的规定进行检验。5.11整机空载和负载试验

现场安装调试后,应进行空载和负载试验。空载运转不少于4h,负载运转不少于8h,检查整机运行平稳性和机械噪声。

5.12出厂试验

输送机出厂前应进行以下项目试验:a.

输送链转动灵活性试验;

驱动装置空载试验:

头轮总成试验;

张紧装置试验;

漆膜厚度试验;

漆膜附着力试验。

5.13型式试验

输送机在下列情况下应做型式试验:当输送机零部件、结构、材料和工艺过程改变时;转产性质的产品;

停产6个月产品再生产时;

国家质量检测部门要求时。

型式试验项目包括:

出厂试验的全部项目:

输送链极限拉伸载荷试验;

输送链链长精度试验:

整机空载和负载试验。

标志、包装、运输和贮存

输送机产品的标牌应固定在控制柜的明显位置上,标牌的内容包括:a.

产品名称、型号:

运行速度;

电机功率;免费标准bzxz.net

出厂编号;

出厂日期;

制造广名称。

JB/T7014-93

6.2输送机零部件的包装应符合GB/T13384的要求。随机文件应装入塑料袋放入箱中,箱外应写明“文件在此”的字样。6.3

随机文件包括:

产品说明书;

产品合格证;

装箱单。

输送机的零部件包扎或装箱发货时,每件均应有标志,其内容包括:a.

产品名称、型号、部件名称及数量;出厂编号(或合同号)及箱号;箱体尺寸及毛重;

到站(港)及收货单位;

发站(港)及制造厂名,装箱日期。5装箱的零部件箱内应有防雨措施。不装箱的零部件应打捆,打捆前均应作涂漆处理。6.5

附加说明:

本标准由机械工业部北京起重运输机械研究所提出并归口。本标准由承德输送机总厂负责起草。本标准主要起草人王锋杰、江淑贞。6

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。