JB/T 7020.1-1993

基本信息

标准号: JB/T 7020.1-1993

中文名称:制动臂盘式制动器

标准类别:机械行业标准(JB)

英文名称: Brake arm disc brake

标准状态:已作废

发布日期:1993-09-21

实施日期:1994-07-01

作废日期:2007-02-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:292051

标准分类号

中标分类号:机械>>通用零部件>>J19联轴器、制动器与变速器

出版信息

页数:9页

标准价格:14.0 元

相关单位信息

发布部门:北京起重运输机械研究所

标准简介

本标准规定了制动臂盘式制动器用制动盘的型式、尺寸、技术要求及检验规则等。 本标准适用于以电力液压推动器为驱动装置的常闭制动臂盘式制动器。 JB/T 7020.1-1993 制动臂盘式制动器 JB/T7020.1-1993 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

制动臂盘式制动器

主题内容与适用范围

JB/T 7020.1--93

本标准规定了制动臂盘式制动器的型式、基本参数、尺寸、技术要求、试验方法和检验规则等本标准适用于以电力波压推动器(以下简称推动器)为驱动装置的常闭制动臂盘式制动器(以下简称制动器)。

2引用标准

GB699优质碳素结构钢技术条件

GB700碳素结构钢

优质碳素结构钢热轧厚钢板和宽钢带GB711

GB1222

弹簧钢

热圈圆柱螺旋弹簧技术条件

圆柱螺旋弹簧抽样检查

GB1972碟形弹簧

GB4942.1电机外壳防护分级

涂装前钢材表面锈蚀等级和除锈等级GB8923

GB9286色漆和清漆

漆膜的划格试验

GB9439

灰铸铁件

GB11352

GB/T13384

一般工程用铸造碳钢件

机电产品包装通用技术条件

JB/T 6406.1

JB/T 6406.2

JB/T 6406.3

电力被压块式制动器型式、基本参数和尺寸电力液压块式制动器技术条件

电力液压块式制动器推动器

JB/T7019盘式制动器制动盘

JB/T7020.2制动臂盘式制动器

:制动块

JB/T 7020. 3

制动臂盘式制动器制动衬垫

3型式、基本参数和尺寸

3.1型式

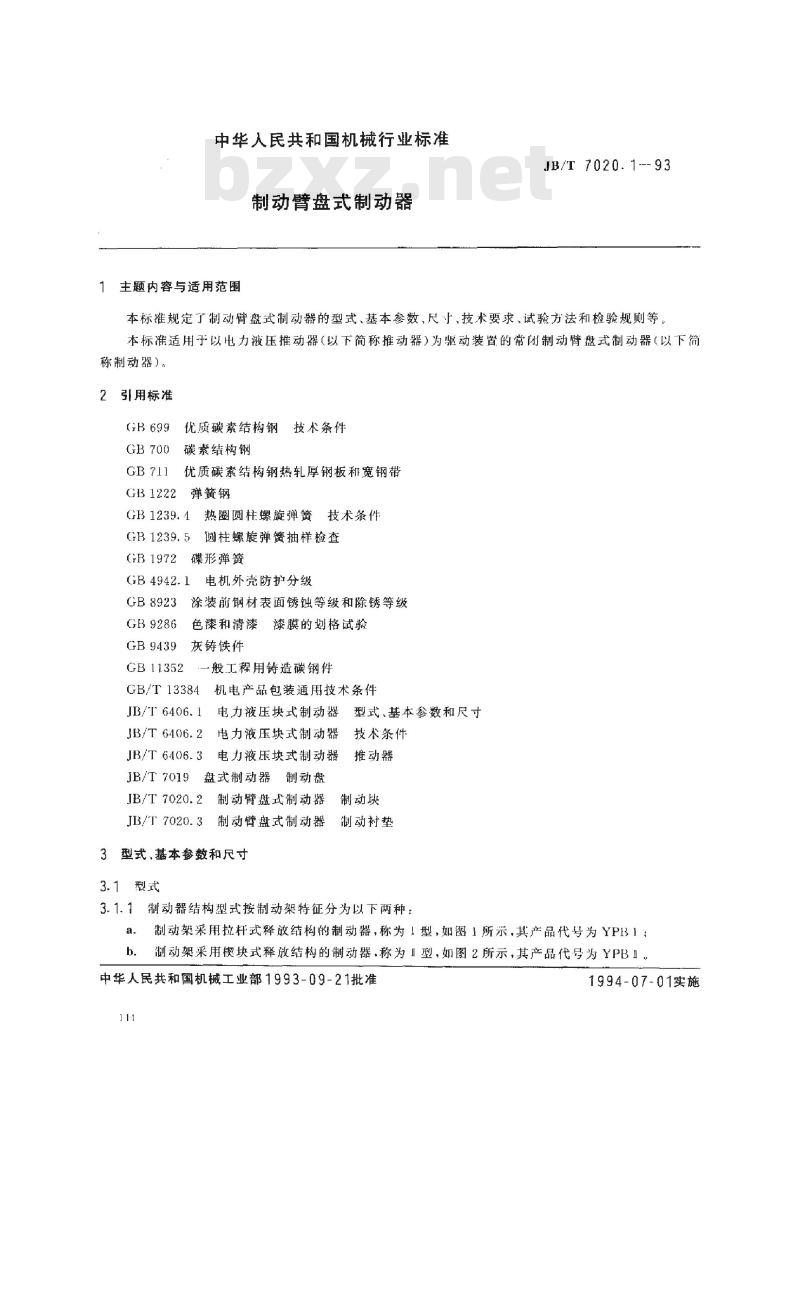

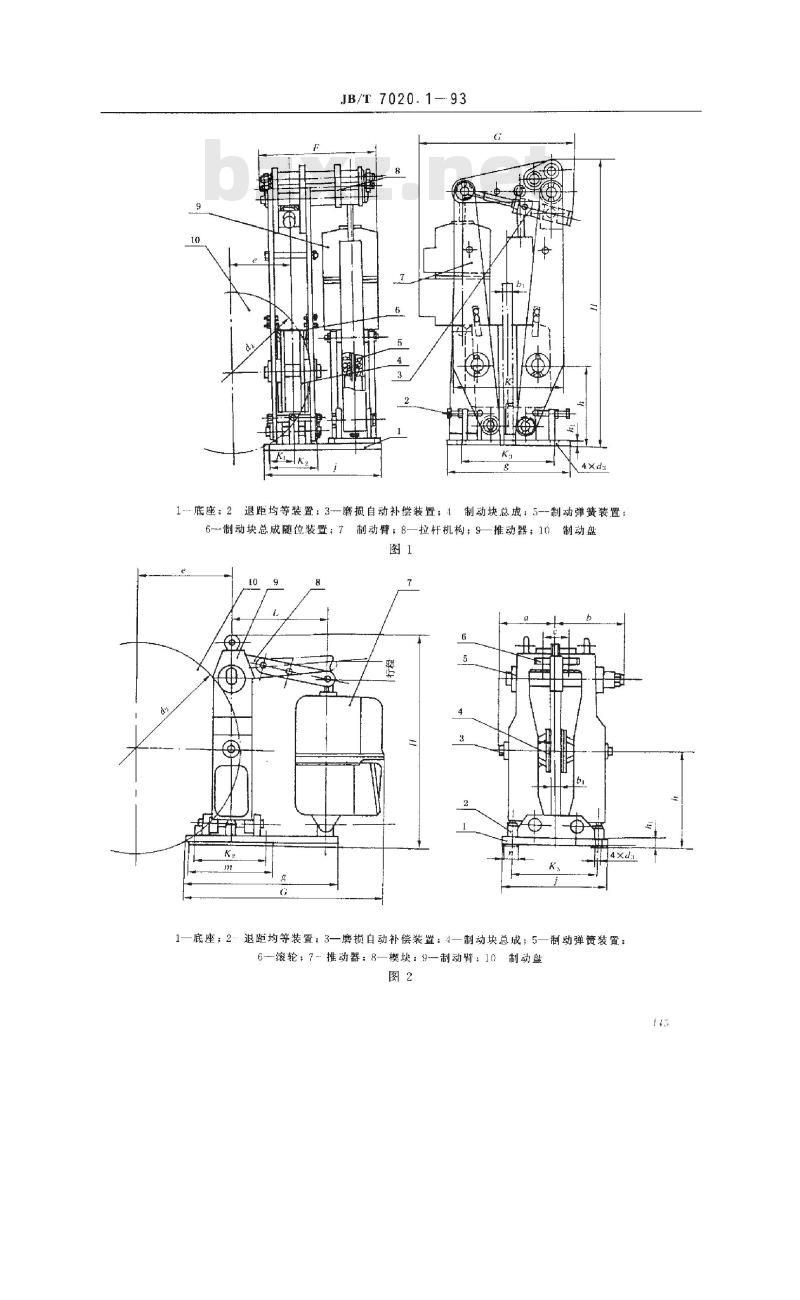

3.1.1制动器结构型按制动架特征分为以下两种:a.制动架采用拉杆式释放结构的制动器,称为1型,如图1所示。其产品代号为YP13」;b.制动架采用楔块式释放结构的制动器,称为1型,如图2所示,其产品代号为YPB且。中华人民共和国机械工业部1993-09-21批准111

1994-07-01实施

JB/T 7020.1--93

底座;2退距均等装置;3磨损自动补偿装置;4制动块总成:5--制动弹簧装置:6-制动块总成随位装置;7

制动臂;8

拉杆机构;9—推动器;10制动盘1一底座;2:退距均等装置;3一磨损自动补偿装置:4一制动块总成;5一制动弹簧装置6滚轮;7-推动器:8—楔块:9制动臂:10制动盘图2

JB/T7020.1--9

重量船

os9o1t

钢机机公

08000

000-0-000-1

0006-000-006-

0003-000-008- 1

000-00-008- He

0000000002

C00T-C02-089-

0092-008-089-

0932-008-099-

000-008-00

00810001

0091-08-00-

009-0000-18

000000

有承器物

JB/T7020.1-93

288825001328

喜重果学

008000000

0012-0008-012

000009

000-000-008180

000-002-012 180

000-0002 00E

0091-008-09

0001-00-00

099-05-00

0t-009-00t d

台器弹

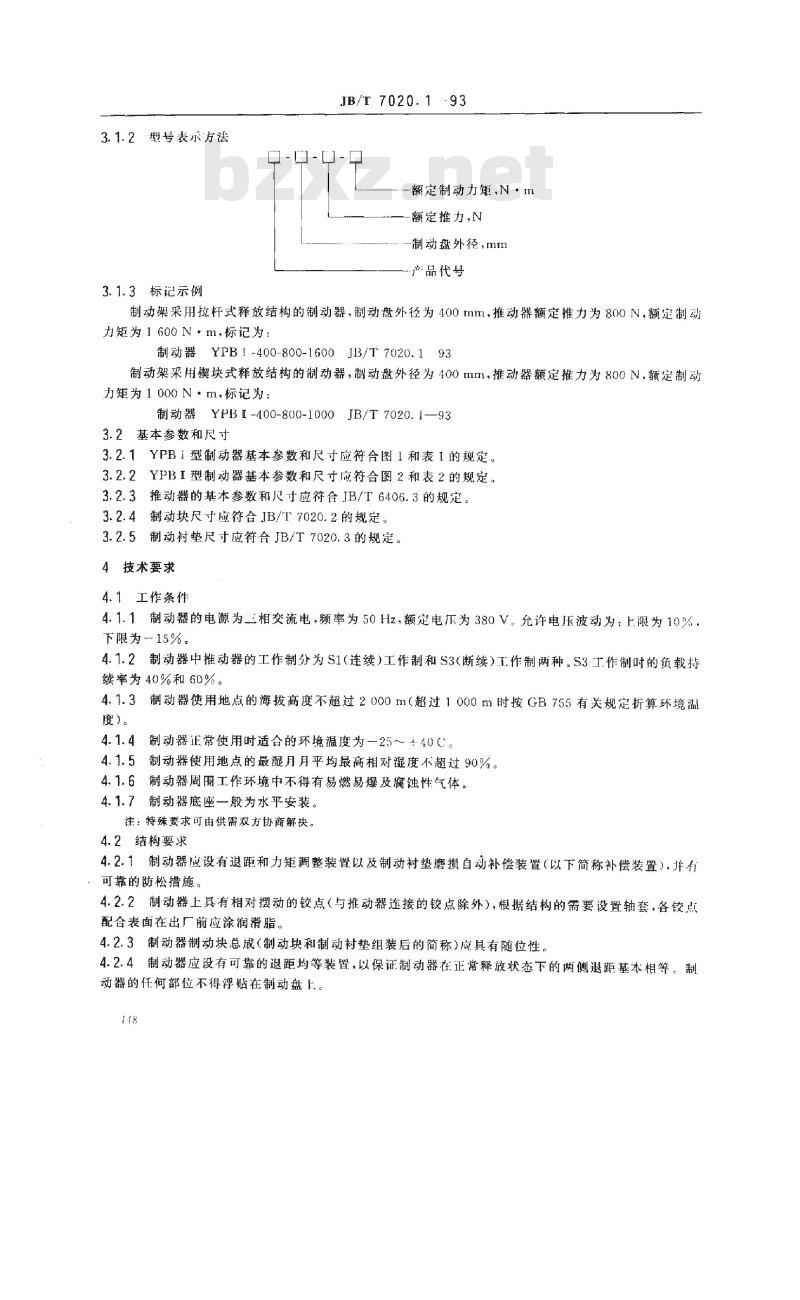

3.1.2型号表示方法

3.1.3标记示例

JB/T 7020.1 --93免费标准bzxz.net

额定制动力矩,N·m

额定推力,N

制动盘外径,mm

产品代号

制动架采用拉杆式释放结构的制动器,制动盘外径为400mm,推动器额定推力为800N,额定制动力矩为1600N·m,标记为

制动器YPB1-400-800-1600JB/T7020.193制动架采用锲块式释放结构的制动器,制动盘外径为400mm,推动器额定推力为800N,额定制动力矩为1000N·㎡,标记为

制动器YPBI-400-800-1000 JB/T7020.1—933.2基本参数和尽寸

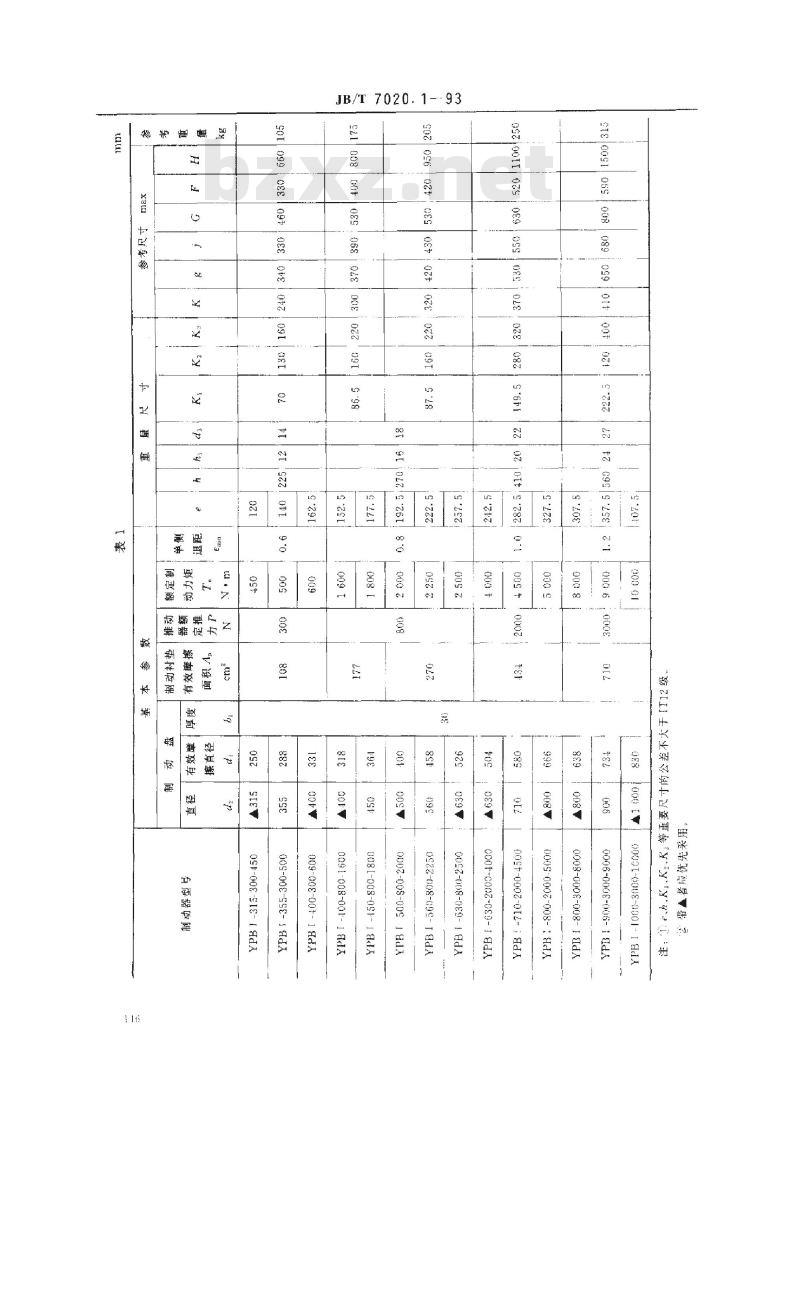

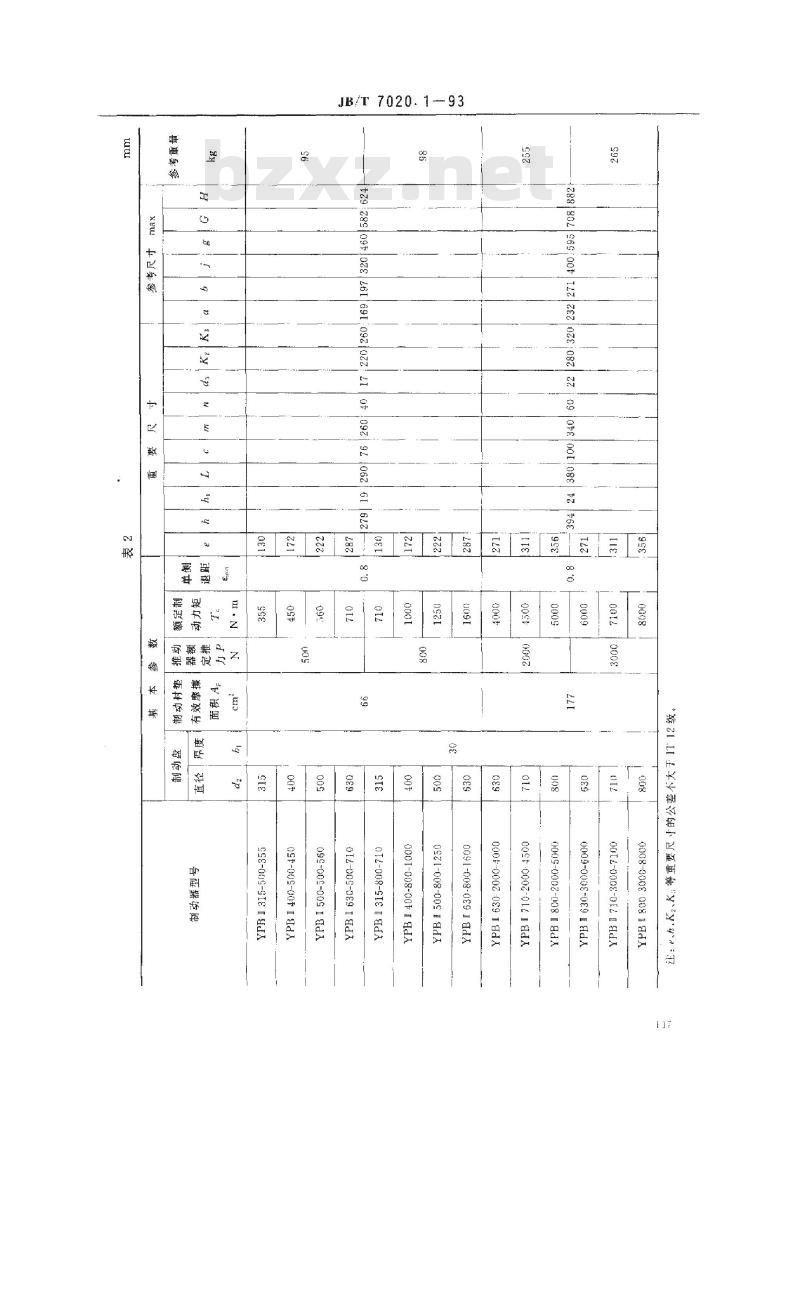

3.2.1YPBI型制动器基本参数和尺寸应符合图1和表1的规定。3.2.2YPBI型制动器基本参数和尺寸应符合图2和表2的规定。3.2.3推动器的基本参数和尺寸应符合JB/T6406.3的规定。3.2.4制动块尺寸应符合JB/T7020.2的规定。3.2.5制动衬垫尺寸应符合JB/T7020.3的规定。4技术要求

4.1工作条件

4.1.1制动器的电源为三相交流电,频率为50Hz,额定电斥为380V。允许电压波动为:上限为10%.下限为15%。

4.1.2制动器中推动器的工作制分为S1(连续)工作制和S3(断续)工.作制两种。S3工作制时的负载持续率为40%和60%。

4.1.3制动器使用地点的海拔高度不超过2000m(超过1000m时按GB755有关规定折算环境温度)。

制动器正常使用时适合的环境温度为一25~+40C。4.1.4

4.1.5制动器使用地点的最湿月月平均最高相对湿度不超过90%。4.1.6制动器周围工作环境中不得有易燃易爆及腐蚀性气体。4.1.7制动器底座一般为水平安装。注:特殊要求可由供需双方协商解决。4.2结构要求

4.2.1制动器应设有退距和力矩调整装置以及制动衬垫磨损自动补偿装置(以下简称补偿装置).并有可靠的防松措施。

4.2.2制动器上具有相对摆动的铰点(与推动器连接的铰点除外),根据结构的需要设置轴套,各铰点配合表面在出厂前应涂润滑脂。4.2.3制动器制动块总成(制动块和制动衬垫组装后的简称)应具有随位性,4.2.4制动器应设有可靠的退距均等装置,以保证制动器在正常释放状态下的两侧邀距基本相等。制动器的任何部位不得浮贴在制动盘上.。148

JB/T7020.1--93

4.2.5制动器在制动块总成最大退距下工作时,推动器的工作行程不得超过其额定行程的90%。4.2.6制动衬垫的固定应符合JB/T7020.2和JB/T7020.3的规定4.2.7制动器的电器部分(电动机和接线盒)的外壳防护等级不低丁GB4942.1中规定的IP44。4.3性能要求

4.3.1制动器的动作性能应满足以下要求a.将制动器调至最大退距,在额定制动力矩时制动弹簧工作力(以下简称弹簧工作力)和85%额定电压条件下操作,制动器应能灵活地释放;将制动器调垒最大退距,在50%弹簧工作力和额定电压的条件下,按推动器额定操作频率操作时,应能灵活地闭合。

4.3.2制动器的制动力矩应满足以下要求:,在弹簧工作力和制动衬垫温度在250℃以内的条件下,制动器的制动力矩不低于表1和表2中的额定值:

b.制动器应允许将制动力矩调整在0.7~~1倍的额定值范周内使用。4.3.3制动衬垫的摩擦性能应符合JB/T7020.3的有关规定,4.3.4推动器的推力应符合JB/T6406.3的有关规定。4.4材料及热处理

制动器用材料应有生产厂的正式标记及合格证。制动器的生产厂应进行抽样检查,确认合格后方可使用。

4.4.1制动弹簧:对圆柱螺旋弹簧,采用力学性能不低丁GB1222中规定的60Si2Mn;对碟形弹簧,采用力学性能不低于GB1972中规定的50CrVA(或60Si2MnA)。4.4.2制动器各铰轴用力学性能不低于GB699中的45钢热处理硬度为33~38HRC。4.4.3制动器各结构件用力学性能不低丁GB700中的Q235-B。4.4.4制动块的材料应符合JB/T7020.2中第4.1条的规定。4.5装配及精度要求

4.5.1制动器作弹簧工作力下闭合时,每个制动衬垫与制动盘工作面的贴合面积应不小于有效摩擦面积的60%。

4.5.2制动块与制动衬垫的装配应牢固可靠,准制动衬垫磨损到允许的最小厚度时不得有松动现象制动衬垫背面与制动配之间的间隙,在任意处不大于0.15mm4.5.3各铰轴副的配合孔表面粗糙度Ra为3.2μm,轴表面粗糙度Ru为1.6μm。各铰轴副的配合公差应符合GB1801中的H9/d9或H9/f9。4.6表面质量要求

4.6.1制动器的制动拉杆、弹簧拉杆、制动弹簧、楔块、滚轮、补偿装置的零件以及全部紧固件的表面,应进行防锈处理

4.6.2制动器各构件在涂装前应进行除锈处理,要求达到GB8923中规定的Sa2或St3级4.6.3制动器各构件的非配合表面应涂防锈底漆,油漆干膜总厚度不小于75um。面漆应均勾、光亮和色泽一致,不得有漏涂、皱纹、针孔及严重流挂等缺陷。采用其他方法涂装时不得低于上述效果。4.6.4漆膜附着力应符合GB9286中规定的2级质量要求。4.7制动弹簧

制动弹簧应符合GB1239.4和(GB1972的有关规定。4.8推动器

推动器应符合JB/T6406.3的规定4.9制动块

制动块应符合JB/T7020.2的规定。149

4.10制动衬垫

JB/T7020.1-93

制动村垫应符合JB/T7020.3的规定。4.11制动盘

制动盘应符合JB/T7019的规定。5试验方法

·般要求

5.1.1试验所用的量具和测试仪表应符合国家有关计量检定规程。5.1.2试验的工作条件应符合本标准第4.1条的规定。5.2结构检测

5.2.1制动块总成贴合面积用着色法目测,将制动块总成贴合在标准制动盘上进行检测,应符合本标准第4.5.1条的规定。

5.2.2用目测法检查制动衬垫的固定情况,并用塞尺检测制动衬垫背面与制动块之间的间隙。5.2.3用测法检查制动器的退距、力矩调整装置和防松措施,并按严品使用说明书进行操作,验证其有效性。

5.2.4用目测法检查制动器的润滑情况和轴套的设置要求。5.2.5制动器的制动块总成的随位性、退距均等和推动器的T作行程试验在试验台上进行,具体步骤和方法如下:

a.按图样或产品使用说明书要求安装好制动器,并将制动器调整在最大退距和弹簧工作力状态;b.断续操作制动器,并随时调整退距均等装置,直到补偿装置不进行补偿后,用塞尺分别测量网侧制动块总成中部的退距,各值应符合表1或表2的规定,同时,用目测法检查制动块总成的随位性和退距均等情况,断续操作检测至少重复5次;.在最大退距状态下,用通用量具测量推动器的工作行程5.2.6电器外壳防护试验按GB4942.1的规定进行。5.3性能试验

5.3.1制动器动作性能试验在试验台上进行,具体步骤和方法如下:a.将制动器调整在最大退距和弹簧工作力的状态下,推动器电压降至85%的额定值,通电操作制动器20次以上,用目测法检查其释放灵活性。b.将制动器调整在最大退距和50%弹簧工作力状态下,推动器电压为额定值,通电操作制动器20次以上,用目测法检查其闭合灵活性。5.3.2制动力矩测定在试验台上进行,制动衬垫温度在250C以内,同一试品、同--参数(转速、转动惯量、弹簧工作力)进行5次以上测定,每次测试结果都应符合本标准第4.3.2a条的规定。5.3.3核查制动衬垫摩擦性能的测试报告,应符合JB/T7020.3的有关规定。5.3.4制动块与制动衬垫连接的牢固性试验在试验台上进行,在弹簧工作力下断续制动5~10min后,制动衬垫温度应不超过250℃,制动衬垫应完好无损,并牢固的附在制动块上。5.4表面涂装质量检测方法

5.4.1制动器各构件在涂装前的除锈处理按GB8923的规定检验5.4.2涂装后的表面质量和表面防锈处理用目测法检查。5.4.3漆膜附着力按GB9286的规定进行划格试验,5.5制动弹簧检验按GB1239.4,GB1239.5和GB1972的规定进行。5.6推动器检验按JB/T6406.3的规定进行。5.7制动块检验按JB/T7020.2的规定进行。8制动衬垫检验按JB/T7020.3的规定进行。5.8

JB/T7020..--.93

5.9制动盘检验按JB/T7019的规定进行。6检验规则

6.1出)检验

6.1.1每台产品应由生产厂质量检验部门按本标准的规定进行出厂检验,检验合格后方能出厂,并附有产品合格证。

6.1.2出检验项目如下:

重要的连接尺寸(表1和表2中的h、K、KKsd);表面防锈(第4.6.1条);

涂装后的表面质量(第4.6.3条,但不包括检测漆膜厚度);制动块与制动衬垫的装配间隙(第4.5.2条);制动器的润滑(第4.2.2条);

动作性能(第4.3.1条)。

出厂产品的检验项目必须全部合格。6.1.3

6.2型式检验

6.2.1有下列情况之一时,应进行型式检验:a.

新产品定型或老产品转厂生产试制鉴定时,正式生产后,制动器的设计、工艺有较大改变,可能影响产品性能时;产品长期停产达二年以上恢复生产时;产品正常生产时,每二年进行一次型式检验;国家质量监督部门提出型式检验要求时。6.2.2型式检验抽样方法

在第6.2.1条中a和b两种情况的型式检验抽样方法为:在试制的产品中,每种盘经抽取一种规格,每种规格应抽取2台产品。b。在第6.2.1条中c和d两种情况的型式检验抽样方法为:独生产的产品中,按盘径大小顺序。每两种盘径中抽取-种规格,每个系列至少抽取三种规格,每种规格至少抽取2台样品。国家质量监督部门提出进行型式检验要求时,抽取的规格和数量不限。6.2.3型式检验项目如下:

者免检。

检查本标准第3章规定的部内容;检查本标准第4章规定的全部内容,但对其中第4.7~4.11条要求,如有符合楷关标准合格证6.2.4抽取的受检产品,各检验项目必须全部合格。如有不合格项时,允许加倍抽取同批、同规格的产品进行复检·次,复检产品必须全部合格。7标志与包装

7.1标志

制动器应在明显位置设置产品标牌,并标明下列内容:a.

产品名称和型号;

额定制动力矩;

产品重量:

制造日期和出厂编号;

制造广名称。

7.2包装

JB/T 7020. 1- 93

1出厂产品均需进行包装。产品的包装应符合GB/T13384的有关规定,7.2.1

每台产品必须附带如下随机文件:7.2.2

产品合格证;

b.产品使用说明书:

装箱清单

8运输与贮存

8.1运输

在运输装卸中,严禁倒置、磕碰和受冲击,并能防止雨、雪和水侵袭,保证产品不受损伤。8.2

制动器应贮存在清洁、通风,温度十40℃,并能防止雨、雪和水侵袭的地方,不得在日光下长25-

期曝晒。

质量保证期

在用户遵守产品保管和使用规则的条件下,从使用之日起6个月内(但不得超过发货之日起18个月)产品应能正常工作,否则制造厂应无偿为用户修理或更换。附加说明:

本标准由机械工业部北京起重运输机械研究所提出并归口。本标准由太原重型机械学院负责起草。本标准主要起草人唐风、华小洋、宋延俊、吴景。152

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

制动臂盘式制动器

主题内容与适用范围

JB/T 7020.1--93

本标准规定了制动臂盘式制动器的型式、基本参数、尺寸、技术要求、试验方法和检验规则等本标准适用于以电力波压推动器(以下简称推动器)为驱动装置的常闭制动臂盘式制动器(以下简称制动器)。

2引用标准

GB699优质碳素结构钢技术条件

GB700碳素结构钢

优质碳素结构钢热轧厚钢板和宽钢带GB711

GB1222

弹簧钢

热圈圆柱螺旋弹簧技术条件

圆柱螺旋弹簧抽样检查

GB1972碟形弹簧

GB4942.1电机外壳防护分级

涂装前钢材表面锈蚀等级和除锈等级GB8923

GB9286色漆和清漆

漆膜的划格试验

GB9439

灰铸铁件

GB11352

GB/T13384

一般工程用铸造碳钢件

机电产品包装通用技术条件

JB/T 6406.1

JB/T 6406.2

JB/T 6406.3

电力被压块式制动器型式、基本参数和尺寸电力液压块式制动器技术条件

电力液压块式制动器推动器

JB/T7019盘式制动器制动盘

JB/T7020.2制动臂盘式制动器

:制动块

JB/T 7020. 3

制动臂盘式制动器制动衬垫

3型式、基本参数和尺寸

3.1型式

3.1.1制动器结构型按制动架特征分为以下两种:a.制动架采用拉杆式释放结构的制动器,称为1型,如图1所示。其产品代号为YP13」;b.制动架采用楔块式释放结构的制动器,称为1型,如图2所示,其产品代号为YPB且。中华人民共和国机械工业部1993-09-21批准111

1994-07-01实施

JB/T 7020.1--93

底座;2退距均等装置;3磨损自动补偿装置;4制动块总成:5--制动弹簧装置:6-制动块总成随位装置;7

制动臂;8

拉杆机构;9—推动器;10制动盘1一底座;2:退距均等装置;3一磨损自动补偿装置:4一制动块总成;5一制动弹簧装置6滚轮;7-推动器:8—楔块:9制动臂:10制动盘图2

JB/T7020.1--9

重量船

os9o1t

钢机机公

08000

000-0-000-1

0006-000-006-

0003-000-008- 1

000-00-008- He

0000000002

C00T-C02-089-

0092-008-089-

0932-008-099-

000-008-00

00810001

0091-08-00-

009-0000-18

000000

有承器物

JB/T7020.1-93

288825001328

喜重果学

008000000

0012-0008-012

000009

000-000-008180

000-002-012 180

000-0002 00E

0091-008-09

0001-00-00

099-05-00

0t-009-00t d

台器弹

3.1.2型号表示方法

3.1.3标记示例

JB/T 7020.1 --93免费标准bzxz.net

额定制动力矩,N·m

额定推力,N

制动盘外径,mm

产品代号

制动架采用拉杆式释放结构的制动器,制动盘外径为400mm,推动器额定推力为800N,额定制动力矩为1600N·m,标记为

制动器YPB1-400-800-1600JB/T7020.193制动架采用锲块式释放结构的制动器,制动盘外径为400mm,推动器额定推力为800N,额定制动力矩为1000N·㎡,标记为

制动器YPBI-400-800-1000 JB/T7020.1—933.2基本参数和尽寸

3.2.1YPBI型制动器基本参数和尺寸应符合图1和表1的规定。3.2.2YPBI型制动器基本参数和尺寸应符合图2和表2的规定。3.2.3推动器的基本参数和尺寸应符合JB/T6406.3的规定。3.2.4制动块尺寸应符合JB/T7020.2的规定。3.2.5制动衬垫尺寸应符合JB/T7020.3的规定。4技术要求

4.1工作条件

4.1.1制动器的电源为三相交流电,频率为50Hz,额定电斥为380V。允许电压波动为:上限为10%.下限为15%。

4.1.2制动器中推动器的工作制分为S1(连续)工作制和S3(断续)工.作制两种。S3工作制时的负载持续率为40%和60%。

4.1.3制动器使用地点的海拔高度不超过2000m(超过1000m时按GB755有关规定折算环境温度)。

制动器正常使用时适合的环境温度为一25~+40C。4.1.4

4.1.5制动器使用地点的最湿月月平均最高相对湿度不超过90%。4.1.6制动器周围工作环境中不得有易燃易爆及腐蚀性气体。4.1.7制动器底座一般为水平安装。注:特殊要求可由供需双方协商解决。4.2结构要求

4.2.1制动器应设有退距和力矩调整装置以及制动衬垫磨损自动补偿装置(以下简称补偿装置).并有可靠的防松措施。

4.2.2制动器上具有相对摆动的铰点(与推动器连接的铰点除外),根据结构的需要设置轴套,各铰点配合表面在出厂前应涂润滑脂。4.2.3制动器制动块总成(制动块和制动衬垫组装后的简称)应具有随位性,4.2.4制动器应设有可靠的退距均等装置,以保证制动器在正常释放状态下的两侧邀距基本相等。制动器的任何部位不得浮贴在制动盘上.。148

JB/T7020.1--93

4.2.5制动器在制动块总成最大退距下工作时,推动器的工作行程不得超过其额定行程的90%。4.2.6制动衬垫的固定应符合JB/T7020.2和JB/T7020.3的规定4.2.7制动器的电器部分(电动机和接线盒)的外壳防护等级不低丁GB4942.1中规定的IP44。4.3性能要求

4.3.1制动器的动作性能应满足以下要求a.将制动器调至最大退距,在额定制动力矩时制动弹簧工作力(以下简称弹簧工作力)和85%额定电压条件下操作,制动器应能灵活地释放;将制动器调垒最大退距,在50%弹簧工作力和额定电压的条件下,按推动器额定操作频率操作时,应能灵活地闭合。

4.3.2制动器的制动力矩应满足以下要求:,在弹簧工作力和制动衬垫温度在250℃以内的条件下,制动器的制动力矩不低于表1和表2中的额定值:

b.制动器应允许将制动力矩调整在0.7~~1倍的额定值范周内使用。4.3.3制动衬垫的摩擦性能应符合JB/T7020.3的有关规定,4.3.4推动器的推力应符合JB/T6406.3的有关规定。4.4材料及热处理

制动器用材料应有生产厂的正式标记及合格证。制动器的生产厂应进行抽样检查,确认合格后方可使用。

4.4.1制动弹簧:对圆柱螺旋弹簧,采用力学性能不低丁GB1222中规定的60Si2Mn;对碟形弹簧,采用力学性能不低于GB1972中规定的50CrVA(或60Si2MnA)。4.4.2制动器各铰轴用力学性能不低于GB699中的45钢热处理硬度为33~38HRC。4.4.3制动器各结构件用力学性能不低丁GB700中的Q235-B。4.4.4制动块的材料应符合JB/T7020.2中第4.1条的规定。4.5装配及精度要求

4.5.1制动器作弹簧工作力下闭合时,每个制动衬垫与制动盘工作面的贴合面积应不小于有效摩擦面积的60%。

4.5.2制动块与制动衬垫的装配应牢固可靠,准制动衬垫磨损到允许的最小厚度时不得有松动现象制动衬垫背面与制动配之间的间隙,在任意处不大于0.15mm4.5.3各铰轴副的配合孔表面粗糙度Ra为3.2μm,轴表面粗糙度Ru为1.6μm。各铰轴副的配合公差应符合GB1801中的H9/d9或H9/f9。4.6表面质量要求

4.6.1制动器的制动拉杆、弹簧拉杆、制动弹簧、楔块、滚轮、补偿装置的零件以及全部紧固件的表面,应进行防锈处理

4.6.2制动器各构件在涂装前应进行除锈处理,要求达到GB8923中规定的Sa2或St3级4.6.3制动器各构件的非配合表面应涂防锈底漆,油漆干膜总厚度不小于75um。面漆应均勾、光亮和色泽一致,不得有漏涂、皱纹、针孔及严重流挂等缺陷。采用其他方法涂装时不得低于上述效果。4.6.4漆膜附着力应符合GB9286中规定的2级质量要求。4.7制动弹簧

制动弹簧应符合GB1239.4和(GB1972的有关规定。4.8推动器

推动器应符合JB/T6406.3的规定4.9制动块

制动块应符合JB/T7020.2的规定。149

4.10制动衬垫

JB/T7020.1-93

制动村垫应符合JB/T7020.3的规定。4.11制动盘

制动盘应符合JB/T7019的规定。5试验方法

·般要求

5.1.1试验所用的量具和测试仪表应符合国家有关计量检定规程。5.1.2试验的工作条件应符合本标准第4.1条的规定。5.2结构检测

5.2.1制动块总成贴合面积用着色法目测,将制动块总成贴合在标准制动盘上进行检测,应符合本标准第4.5.1条的规定。

5.2.2用目测法检查制动衬垫的固定情况,并用塞尺检测制动衬垫背面与制动块之间的间隙。5.2.3用测法检查制动器的退距、力矩调整装置和防松措施,并按严品使用说明书进行操作,验证其有效性。

5.2.4用目测法检查制动器的润滑情况和轴套的设置要求。5.2.5制动器的制动块总成的随位性、退距均等和推动器的T作行程试验在试验台上进行,具体步骤和方法如下:

a.按图样或产品使用说明书要求安装好制动器,并将制动器调整在最大退距和弹簧工作力状态;b.断续操作制动器,并随时调整退距均等装置,直到补偿装置不进行补偿后,用塞尺分别测量网侧制动块总成中部的退距,各值应符合表1或表2的规定,同时,用目测法检查制动块总成的随位性和退距均等情况,断续操作检测至少重复5次;.在最大退距状态下,用通用量具测量推动器的工作行程5.2.6电器外壳防护试验按GB4942.1的规定进行。5.3性能试验

5.3.1制动器动作性能试验在试验台上进行,具体步骤和方法如下:a.将制动器调整在最大退距和弹簧工作力的状态下,推动器电压降至85%的额定值,通电操作制动器20次以上,用目测法检查其释放灵活性。b.将制动器调整在最大退距和50%弹簧工作力状态下,推动器电压为额定值,通电操作制动器20次以上,用目测法检查其闭合灵活性。5.3.2制动力矩测定在试验台上进行,制动衬垫温度在250C以内,同一试品、同--参数(转速、转动惯量、弹簧工作力)进行5次以上测定,每次测试结果都应符合本标准第4.3.2a条的规定。5.3.3核查制动衬垫摩擦性能的测试报告,应符合JB/T7020.3的有关规定。5.3.4制动块与制动衬垫连接的牢固性试验在试验台上进行,在弹簧工作力下断续制动5~10min后,制动衬垫温度应不超过250℃,制动衬垫应完好无损,并牢固的附在制动块上。5.4表面涂装质量检测方法

5.4.1制动器各构件在涂装前的除锈处理按GB8923的规定检验5.4.2涂装后的表面质量和表面防锈处理用目测法检查。5.4.3漆膜附着力按GB9286的规定进行划格试验,5.5制动弹簧检验按GB1239.4,GB1239.5和GB1972的规定进行。5.6推动器检验按JB/T6406.3的规定进行。5.7制动块检验按JB/T7020.2的规定进行。8制动衬垫检验按JB/T7020.3的规定进行。5.8

JB/T7020..--.93

5.9制动盘检验按JB/T7019的规定进行。6检验规则

6.1出)检验

6.1.1每台产品应由生产厂质量检验部门按本标准的规定进行出厂检验,检验合格后方能出厂,并附有产品合格证。

6.1.2出检验项目如下:

重要的连接尺寸(表1和表2中的h、K、KKsd);表面防锈(第4.6.1条);

涂装后的表面质量(第4.6.3条,但不包括检测漆膜厚度);制动块与制动衬垫的装配间隙(第4.5.2条);制动器的润滑(第4.2.2条);

动作性能(第4.3.1条)。

出厂产品的检验项目必须全部合格。6.1.3

6.2型式检验

6.2.1有下列情况之一时,应进行型式检验:a.

新产品定型或老产品转厂生产试制鉴定时,正式生产后,制动器的设计、工艺有较大改变,可能影响产品性能时;产品长期停产达二年以上恢复生产时;产品正常生产时,每二年进行一次型式检验;国家质量监督部门提出型式检验要求时。6.2.2型式检验抽样方法

在第6.2.1条中a和b两种情况的型式检验抽样方法为:在试制的产品中,每种盘经抽取一种规格,每种规格应抽取2台产品。b。在第6.2.1条中c和d两种情况的型式检验抽样方法为:独生产的产品中,按盘径大小顺序。每两种盘径中抽取-种规格,每个系列至少抽取三种规格,每种规格至少抽取2台样品。国家质量监督部门提出进行型式检验要求时,抽取的规格和数量不限。6.2.3型式检验项目如下:

者免检。

检查本标准第3章规定的部内容;检查本标准第4章规定的全部内容,但对其中第4.7~4.11条要求,如有符合楷关标准合格证6.2.4抽取的受检产品,各检验项目必须全部合格。如有不合格项时,允许加倍抽取同批、同规格的产品进行复检·次,复检产品必须全部合格。7标志与包装

7.1标志

制动器应在明显位置设置产品标牌,并标明下列内容:a.

产品名称和型号;

额定制动力矩;

产品重量:

制造日期和出厂编号;

制造广名称。

7.2包装

JB/T 7020. 1- 93

1出厂产品均需进行包装。产品的包装应符合GB/T13384的有关规定,7.2.1

每台产品必须附带如下随机文件:7.2.2

产品合格证;

b.产品使用说明书:

装箱清单

8运输与贮存

8.1运输

在运输装卸中,严禁倒置、磕碰和受冲击,并能防止雨、雪和水侵袭,保证产品不受损伤。8.2

制动器应贮存在清洁、通风,温度十40℃,并能防止雨、雪和水侵袭的地方,不得在日光下长25-

期曝晒。

质量保证期

在用户遵守产品保管和使用规则的条件下,从使用之日起6个月内(但不得超过发货之日起18个月)产品应能正常工作,否则制造厂应无偿为用户修理或更换。附加说明:

本标准由机械工业部北京起重运输机械研究所提出并归口。本标准由太原重型机械学院负责起草。本标准主要起草人唐风、华小洋、宋延俊、吴景。152

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。