GB 16776-1997

基本信息

标准号: GB 16776-1997

中文名称:建筑用硅酮结构密封胶

标准类别:国家标准(GB)

英文名称: Silicone structural sealant for building

标准状态:已作废

发布日期:1997-05-15

实施日期:1997-08-01

作废日期:2006-05-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:317683

标准分类号

标准ICS号:建筑材料和建筑物>>建筑材料>>91.100.50粘合料、密封材料

中标分类号:建材>>建材产品>>Q27粘结材料

出版信息

出版社:中国标准出版社

页数:13

标准价格:12.0 元

相关单位信息

复审日期:2004-10-14

起草单位:中国化学建筑材料公司

归口单位:全国轻质与装饰装修建筑材料标准化技术委员会

发布部门:国家技术监督局

主管部门:中国建筑材料工业协会

标准简介

本标准规定了建筑用硅酮结构密封胶的分类、要求、试验方法、检验规则、包装、标志、运输和贮存。本标准适用于建筑玻璃幕墙及其他结构的粘结、密封用结构胶。 GB 16776-1997 建筑用硅酮结构密封胶 GB16776-1997 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

GB16776—1997

本标准规定了硅酮结构密封胶满足建筑玻璃系统装配用最基本技术要求。随产品性能研究和试验方法研究的发展,将会补充新的技术要求和试验方法。本标准非等效采用ASTMC1184一95《硅酮结构密封胶》标准,包括了该标准规定的全部物理力学性能。本标准拉伸粘接性技术指标高于ASTMC1184。根据我国国情,本标准增加了双组分产品“适用期\一项指标。本标准附录A《相容性试验方法》等效采用了ASTMC1087--87《玻璃结构用密封胶同附件相容性试验方法》,并增加了剥离试验项目。在试验方法上,本标准按非等效采用ISO标准的GB/T13477《建筑密封材料试验方法》和GB/T531《硫化橡胶邵氏A型硬度试验方法》。本标准规定的水-紫外线辐照老化试验方法,采用JC/T485规定的方法,与ISO11431《建筑结构密封胶—一人工日光透过玻璃睡晒后粘接/粘附性测定》试验原理、试验条件基本相同,不同于 ASTM C 1184。为指导产品的正确使用,本标准规定了相容性试验方法(附录 A)和使用工艺指南(附录B)。本标准为首次发布,自1997年8月1日起实施。本标准附录A为标准的附录,附录B为标准的提示附录。本标准由全国轻质与装饰装修建材标准化技术委员会归口。本标准负责起草单位:中国化学建筑材料公司、郑州市中原应用技术研究所、河南省建筑材料研究设计院。

本标准参加起草单位:广州市白云粘胶厂、南海市嘉美化工厂、江门市精细化工厂、深圳金粤铝制品有限公司、深圳光华中空玻璃工程公司。本标准主要起草人:马启元、张德恒、李谷云、刘明、丁苏华、王耀林、耿滨。589

1范围

中华人民共和国国家标准

建筑用硅酮结构密封胶

Structural silicone sealants for buildingGB16776—1997

本标准规定了建筑用硅酮结构密封胶(简称结构胶)的分类、要求、试验方法、检验规则、包装、标志、运输和贮存。本标准适用于建筑玻璃幕墙及其他结构的粘结、密封用结构胶。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T531—92硫化橡胶邵氏A型硬度试验方法GB/T13477-92建筑密封材料试验方法GB/T14682-93建筑密封材料术语JC/T485—92建筑窗用弹性密封剂JGJ102—96玻璃幕墙工程技术规范3术语

本标准采用的术语,按GB/T14682定义。4分类

4.1型别

产品分单组分型和双组分型,用组成产品的组分数数字标记。4.2适用基材类别

按产品适用基材分以下类别,用代号表示:类别代号

4.3产品标记

适用基材

水泥砂浆、混凝土

4.3.1标记方法

产品按基础聚合物、型别、适用基材类别、标准号标记。4.3.2标记示例

如适用于金、玻璃、混凝土的双组分结构胶,标记为:国家技术监督局1997-05-15批准590

1997-08-01实施

5技术要求

5.1外观

GB16776-1997

GB 16776—1997

标准代号

适用基材类别

-型别

硅酮产品系列

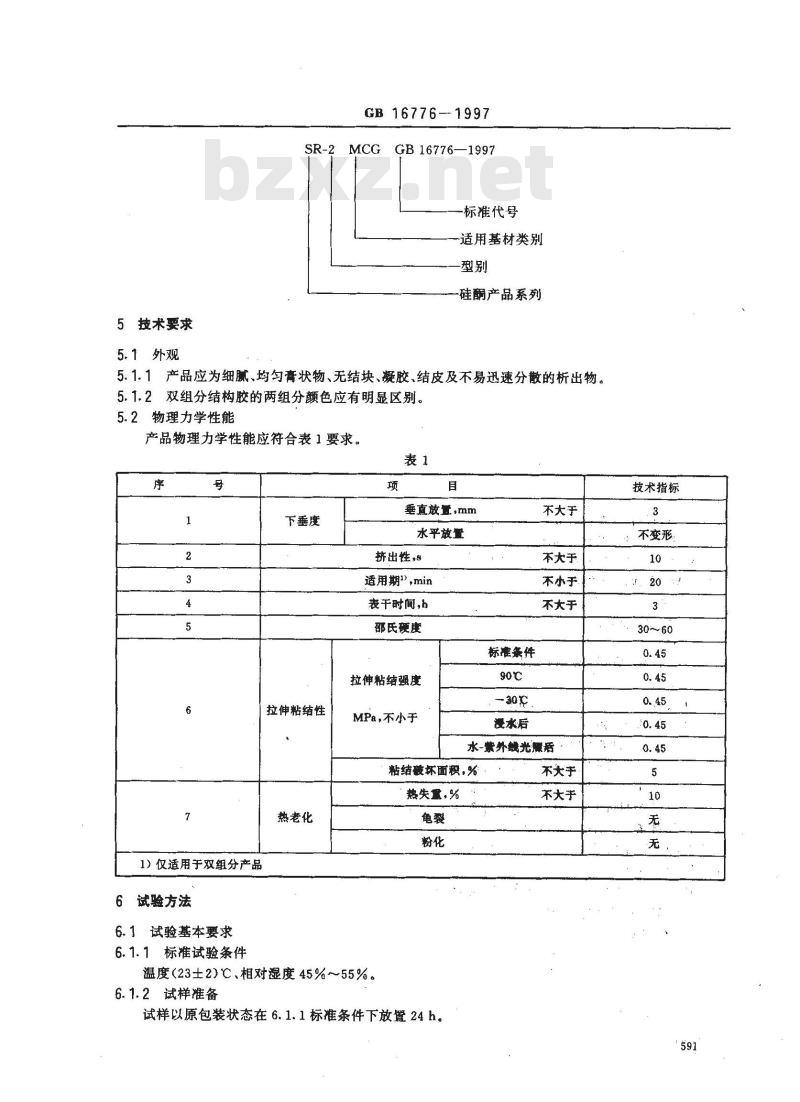

5.1.1产品应为细腻、均匀膏状物、无结块、凝胶、结皮及不易迅速分散的析出物。5.1.2双组分结构胶的两组分颤色应有明显区别。5.2物理力学性能

产品物理力学性能应符合表1要求表1

下垂度

拉伸粘结性

热老化

1)仅适用于双组分产品

6试验方法

6.1试验基本要求

6.1.1标准试验条件

垂直放置,mm

水平放置

挤出性

适用期\,min

表干时间,h

邵氏硬度

拉伸粘结强度

MPa,不小于

标准条件

漫水后

不大于

不大于

不小于,”

不大于

水-紫外线光疆活

粘结被坏面积,%

热失量,%

温度(23±2)℃、相对湿度45%55%。6.1.2试样准备

试样以原包装状态在6.1.1标准条件下放置24h。不大手

不大手

技术指标

不变形

GB 16776-1997

制备双组分结构胶试样时,A组分至少取250g,按生产方提供的比例与固化剂(B组分)混合搅拌5min。

6.2外观

打开原包装容器目测检查。

6.3下垂度

按GB/T13477第7章进行。模具选用b型,试验温度为(50±2)℃。6.4挤出性

按GB/T13477第4章进行,挤胶枪选用177mL骤乙烯简,不安装挤胶嘴,挤胶气压为0.34MPa,测定一次将全部试样挤出所需的时间,以秒计。6.5适用期

按生产方规定的比例混合双组分结构胶,从两个组分混和时开始计时。20 min时,按6.4测定挤出性,应不大于10s。

6.6表干时间

按GB/T13477第5章规定进行。

6.7邵氏硬度

按GB/T531规定进行。

6.8拉伸粘结性

6.8.1基材

a)基材规格应符合GB/T13477第13章图6规定。b)按产品适用基材类别选用下列基材:M类——表面阳极氧化处理的铝板,厚度不小于3mm;C类——水泥砂浆板,厚度不小于10 mm,G类清洁、无镀膜浮法玻璃,厚度不小于 5 mm,注:以上基材仅用于产品基本性能检验,不代表实际工程用基材的性质。 实际工程用基材的粘结性应按附录 A 检验。

c)产品生产方要求使用底涂时,所有试件表面应按规定进行底涂处理。6.8.2试件

a)按GB/T13477中9.2规定制备试件,每5块为一组。b)试件基材必须有一面为G类。c)制备后的试件按以下条件养护,1)双组分结构胶制备的试件在标准条件下放量14d;2)单组分结构胶制备的试件在标准条件下放量 21 d。3)养护期间在不损坏结构胶试件条件下,应尽快分离挡块。6.8.3标准条件下的拉伸粘结性

按GB/T13477中9.4、9.5、9.6进行试验。6.8.490℃时的拉伸粘结性

取一组试件放入(90士2)℃鼓风干燥箱中处理1h,然后在该温度下按 6.8.3进行试验。6.8.530℃时的拉伸粘结性

取一组试件放入(一30士2)℃低温箱内处理1h,然后在该温度下按6.8.3进行试验。6.8.6漫水后拉伸粘结性

在标准条件下,将一组试件浸入蒸馏水或去离子水中保持7d,取出后10min内按 6.8.3进行试验。

6.8.7水-紫外光照耐久性试验后拉伸粘结性592

GB16776--1997

取一组试件,按JC/T485中5.12规定,连续试验300h后按6.8.3进行试验。6.9热老化

6.9.1试验器具

a)鼓风干燥箱:温度控制在(90士2)℃,b)天平:精度为1 mg;

c)铝板:尺寸为152mm×80mm×0.6mm~1.6mm,d)金属模框:内框尺寸130mm×40mm×6.4mm;e)刮刀:长约150mm。

6.9.2试验步骤

6.9.2.1取3块洁净的铝板,分别称重。6.9.2.2将金属模框放在铝板上,把结构胶刮涂在框内铝板上,刮平后立即取走模框,分别称重后,在标推条件下放置 7 d。

6.9.2.3取2个试件放入90℃鼓风干燥箱中,保持21d,第3个试件在标准条件下放置21d。6.9.2.4从干燥箱中取出的试件,在标准条件下冷却1h后,称量。6.9.3质量损失按式(1)计算,试验结果取2个试件的算术平均值,精确至0.1%:AW

式中:AW-

—一质量损失,%,

铝板质量8,

铝板和结构胶质量,名

m3-一试验后铝板和结构胶质量,g。(m2 - ms)

(m2-m)

× 100

6.9.4龟裂和粉化检查:与第3个试件对比,检查试件表面变化情况。7检验规则

7.1出厂检验

出厂检验项目为:

a)外观;

b)下垂度;

c)挤出性;

d)适用期;

e)表干时间,

f)邵氏硬度,

g)标准条件下拉伸粘结性。

7.2型式检验

型式检验项目为本标准第5章所有的项目。有下列情况之一时,应进行型式检验:a)新产品或老产品转厂生产的试制定型鉴定;b)产品配方、原材料、工艺有较大改变时,c)正常生产时,每年进行一次;d)长期停产后恢复生产时,

e)出厂检验结果与上次型式检验有较大差异时;f)国家质量监督机构提出进行型式检验要求时。7.3组批、抽样规则

7.3.1连续生产时每3t为一批,不足3t以3t计,间断生产时,每签投料为一批。(1)

GB16776-1997

7.3.2随机抽样。抽取量应满足检验需用量。从原包装双组分结构胶中抽样后,应立即另行密封包装。7.4判定规则

7.4.1外观质量不符合5.1规定,则判定该批产品不合格。7.4.2单项结果判定

表干时间、下垂度、拉伸粘结性试验项目,每个试件的试验结果均符合表1规定,则判定为该项合格;其余试验项目的试验结果符合表1规定的,则判定为该项合格。7.4.3在出厂检验和型式检验中若有两项达不到表1规定,则判定该批产品不合格,若有一项达不到规定,允许在该批产品中双倍抽样进行单项复验,如该项仍达不到规定,该批产品即判定为不合格。8包装、标志、运输及贮存

8.1包装

单组分结构胶用密封的管状包装,外包装用纸箱或其他材料包装,每箱产品内应附一份产品合格证。双组分结构胶应分别装入两个密闭桶内,组成一组单元包装,每组单元包装应附一份产品合格证。批检验应附出厂检验单。

8.2标志

包装容器外应标明:

a)生产厂名称及厂址;

b)产品名称,

c)产品标记,

d)生产日期;

e)产品生产批号:

f)贮存期,

g)包装产品净容量,

h)产品颜色;

i)产品使用说明。

8.3贮存及运输

8.3.1本产品为非易燃易爆材料,可按一般非危险品运输。8.3.2贮存运输中应防止日晒、雨淋,防止撞击、挤压产品包装。8.3.3贮存温度不高于27℃,贮存期不少于6个月:或按生产厂保证期限。594

A1范围

GB 16776-1997

附录A

(标准的附录)

相容性试验方法

A1.1本附录规定了结构胶同玻璃、铝型材结构系统附件(如:垫片、填料及调整片等)粘结,经热及紫外线老化后的相容性试验方法和剥离粘结性试验方法。用于确定结构胶与各种材料粘结相容性,适用于幕墙工程中玻璃结构系统的选材。A1.2本试验方法是一项实验筛选过程。试验后颜色和粘结性的改变是一项可用来确定材料相容性的关键,实践已表明试验中那些粘结性丧失和褪色的基材和附件,在实际使用中也同样会发生。A2试验原理

A2.1用结构胶粘结实际工程用基材,测定剥离粘结性,确定结构胶与基材的相容性。A2.2用结构胶粘结玻璃结构系统各种附件,经热及紫外线老化处理后,考查试样颜色变化,检验与玻璃、附件的粘结性,确定结构胶与附件的相容性。A3实际工程用基材与结构胶相容性测定按照GB/T13477第12章规定方法试验,测定剥离粘结性。A4附件与结构胶相容性测定

A4.1试验仪器与材料

A4.1.1试验仪器

a)紫外线灯,符合JC/T485中5.12.1要求,b)紫外线强度计,量程为1000~4000μW/cm;c)温度计,量程0~100℃。

A4.1.2试验材料

a)玻璃板,为清洁的浮法玻璃,尺寸为76mm×50mm×6mm,应剃备12块;b)防粘带,每块玻璃板用--条,尺寸为25mm×76mm;c)清洗剂,推荐用 50%异丙醇-蒸馏水溶液;d)试验结构胶,实际工程采用的结构胶,e)基准密封胶,与试验结构胶成分相近的半透明密封胶,由供应试验结构胶的制造厂提供或推荐。A4.2试件制备和准备

A4.2.1试验室条件

应符合6.1.1要求,结构胶样品应在标准条件下至少放置24h。A4.2.2试件制备

A4.2.2.1清洁玻璃、附件。用A4.1.2c规定的清洗剂洗净,擦除水分后自然风干。A4.2.2.2按图A1所示,在玻璃板一端粘贴防粘带,覆盖宽度约25mm。595

校验试件

基准密封胶

图A1试件

GB 16776-1997

试验试件

试验结构胶

肪黏带

注:“X\的尺寸应保证光照强度和温度图A2试件放置状态

A4.2.2.3按图A1所示制备12块试件,6块为校验试件,另外6块加附件为试验试件。附件应裁切成条状,尺寸为 6. 5 mm× 51 mm×6.5 mm,放置在玻璃板的中间。分别将基准密封胶和试验结构胶挤注在附件两侧至上部,并与玻璃粘结密实,两种胶相接处高于附件约3mm。A4.2.2.4制备的试件按6.8.2c处理。A4.3试验程序

A4.3.1试件放置

试件编号后在6.1.1条件下放置 24h。取试验试件和校验试件各三块,组成一组试件。将两组试件放在紫外线灯下,一组试件的密封缝向上,另一组试件的玻璃面向上(密封缝在下面),见图A2。A4.3.2光照试验

启动紫外线灯连续照射试样21 d。用紫外线强度计和温度计测量试样表面,紫外线辐射强度为2000~3000μW/cm2,温度为(50士2)℃。紫外线强度应每周测定一次。A4.3.3观察颜色变化和测定粘结力A4.3.3.1光照结束后,取出试件冷却4h。A4.3.3.2仔细观察并记录试验试件、校验试件上结构胶的色及其他得注意的变化。A4.3.3.3测量结构胶与玻璃粘结性。将结构胶从防粘带处揭起,在与玻璃板结合处以90°方向拉扯并从玻璃上剥离,测量并计算粘结破坏(A1.)的百分率:AL 100 - CF

一粘结破坏占破坏面积的百分率,%,式中:AL-

CF -—内骤破坏占破坏面积的百分率,%。(A1)

A4.3.3:4测量结构胶与附件粘结性。将结构胶从与附件结合处以90°方向拉扯并从附件上剥离,测量并计算结构胶与附件粘结破坏的百分率。A4.4试验报告

试验结果按下表格式记录并报告:596

试验开始时间

试验完成时间

试验材料标记:

试验结构胶:

基准密封胶:

附件:

试样编号

颜色及外观变化

玻璃粘结破坏百

分率,%

附件粘结破坏百

分率,%

B范围

基准密封胶免费标准下载网bzxz

试验结构胶

基准密封胶

试验结构胶

基准密封胶

试验结构胶

GB16776-1997

相容性试验报告

试验标准

校验试件

密封缝向上

密封缝向下

附录B

(提示的附录)

登记号

试验者

试验试件

密封继向上

结构胶粘结装配玻璃结构单元件工艺指南密封缝向下

本附录规定了结构胶粘结装配玻璃结构单元件工艺和过程质量控制检测方法。适用于结构胶粘结装配结构单元件装配施工及质量控制,也可用于中空玻璃结构的制作。B2结构胶粘结装配玻璃结构单元件工艺B2.1组合装配结构单元件材料要求B2.1.1结构胶

应符合本标准要求。

B2.1.2底涂材料

应符合供应方要求。

B2.1.3基础材料

结构装配用玻璃、铝型材等被粘结的基础材料,按A3测定剩离粘结性。B2.1.4衬垫材料

按附录A试验应与结构胶相容。

注:附录A规定的相容性试验,应由结构胶制造厂进行。B2.1.5清洗用溶剂

推荐用试剂级丁酮、异丙醇,也可用二甲苯。B2.1.6抹布

白色清洁、柔软、烧毛处理的棉布。597

B2.1.7隔离胶带

GB 16776--1997

推荐用纸基压敏胶带,粘贴后容易撕脱且不留痕迹。B2.2施工条件

B2.2.1施工环境条件

a)环境温度为(5~30)℃,空气相对湿度为35%~~75%。b)注胶施工场地应清洁、平整、无粉尘,应有良好通风。B2.2.2施工机具

a)单组分结构胶挤注机具:

手动挤胶枪或气动注胶枪(配置气压为0.1~0.6MPa空气压缩机)。b)双组分结构胶专用混胶注胶机。c)注胶整形修饰用刮刀、割刀、注胶工作平台。B2.3施工程序及工艺过程质量控制B2.3.1施工程序

按JGJ102规定进行。

B2.3.2双组分结构胶混合注胶时,应首先按B3.3检验混胶均匀性,合格后方能涂施结构胶。B2. 3. 3 涂施结构胶的同时,应按 B3. 1 进行随批剥离粘结试验。一且试验脱粘,应追溯检查施工操作技术,停止同批制造的单元件出厂。B2.3.4密封粘结的玻璃单元件成品,应按B3.2进行切胶剥离粘结性测定。一旦试验脱粘,应追溯检查施工操作技术,由技术质量部门决定增加抽样试验,对同批玻璃单元件提出处理决定。B2.4玻璃结构单元件粘结密封装配质量按JGJ102规定进行。

B3工艺过程质量控制检测方法

B3.1随批剥离粘结试验

B3.1.1取与玻璃结构单元件同质量的玻璃和铝型材,随单元件同时分别按B2.3施工程序清洗、涂施结构胶。

B3.1.2注施的结构胶在B2.2.1a)条件下放置,单组分放暨时间为7d,双组分为 3 d。B3.1.3按图B1从胶条一端以垂直或大于90°方向用力剥离结构胶,检查结构胶发生粘结脱胶a或内聚破坏b现象,记录内聚破坏百分比。测定中,如果结构胶发生断裂,表明粘结良好(粘结强度大于内聚强度),如果在胶内气孔或缺陷处发生断裂,表明施工操作技术有问题。b 内骤破坏

粘结脱胶

图 B1随批剥离粘结性测定示意图B3.2玻璃结构单元件成品切胶剥离粘结性测定B3.2.1应从每100个单元件中随机抽取一件。抽取试验的单元件上结胶应初步固化。使用双组分598

GB16776--1997

结构胶应固化7d,单组分结构胶应固化14d。B3.2.2切开装配框与玻璃之间的结构胶,使玻璃与铝框分开,然后用刀切断结构胶并沿基材水平切出长约50mm的胶条。

B3.2.3按图B2所示,用手紧握结构胶条以大于90°方向剥离,检查结构胶发生内破坏b或脱胶a现象,记录内聚破坏的百分比。B3.3混胶均匀性测定

B3.3. 1将混胶注胶机挤出的胶,挤注在纸(尺寸相当于A4 复印纸)中间,折合纸将胶压平。图B2单元件切胶剥离粘结性测定示意B3.3.2打开纸检查结构胶,混合均匀的结构胶应无异色条纹,如果胶上出现白色条纹,则表明混胶不均匀。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准规定了硅酮结构密封胶满足建筑玻璃系统装配用最基本技术要求。随产品性能研究和试验方法研究的发展,将会补充新的技术要求和试验方法。本标准非等效采用ASTMC1184一95《硅酮结构密封胶》标准,包括了该标准规定的全部物理力学性能。本标准拉伸粘接性技术指标高于ASTMC1184。根据我国国情,本标准增加了双组分产品“适用期\一项指标。本标准附录A《相容性试验方法》等效采用了ASTMC1087--87《玻璃结构用密封胶同附件相容性试验方法》,并增加了剥离试验项目。在试验方法上,本标准按非等效采用ISO标准的GB/T13477《建筑密封材料试验方法》和GB/T531《硫化橡胶邵氏A型硬度试验方法》。本标准规定的水-紫外线辐照老化试验方法,采用JC/T485规定的方法,与ISO11431《建筑结构密封胶—一人工日光透过玻璃睡晒后粘接/粘附性测定》试验原理、试验条件基本相同,不同于 ASTM C 1184。为指导产品的正确使用,本标准规定了相容性试验方法(附录 A)和使用工艺指南(附录B)。本标准为首次发布,自1997年8月1日起实施。本标准附录A为标准的附录,附录B为标准的提示附录。本标准由全国轻质与装饰装修建材标准化技术委员会归口。本标准负责起草单位:中国化学建筑材料公司、郑州市中原应用技术研究所、河南省建筑材料研究设计院。

本标准参加起草单位:广州市白云粘胶厂、南海市嘉美化工厂、江门市精细化工厂、深圳金粤铝制品有限公司、深圳光华中空玻璃工程公司。本标准主要起草人:马启元、张德恒、李谷云、刘明、丁苏华、王耀林、耿滨。589

1范围

中华人民共和国国家标准

建筑用硅酮结构密封胶

Structural silicone sealants for buildingGB16776—1997

本标准规定了建筑用硅酮结构密封胶(简称结构胶)的分类、要求、试验方法、检验规则、包装、标志、运输和贮存。本标准适用于建筑玻璃幕墙及其他结构的粘结、密封用结构胶。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T531—92硫化橡胶邵氏A型硬度试验方法GB/T13477-92建筑密封材料试验方法GB/T14682-93建筑密封材料术语JC/T485—92建筑窗用弹性密封剂JGJ102—96玻璃幕墙工程技术规范3术语

本标准采用的术语,按GB/T14682定义。4分类

4.1型别

产品分单组分型和双组分型,用组成产品的组分数数字标记。4.2适用基材类别

按产品适用基材分以下类别,用代号表示:类别代号

4.3产品标记

适用基材

水泥砂浆、混凝土

4.3.1标记方法

产品按基础聚合物、型别、适用基材类别、标准号标记。4.3.2标记示例

如适用于金、玻璃、混凝土的双组分结构胶,标记为:国家技术监督局1997-05-15批准590

1997-08-01实施

5技术要求

5.1外观

GB16776-1997

GB 16776—1997

标准代号

适用基材类别

-型别

硅酮产品系列

5.1.1产品应为细腻、均匀膏状物、无结块、凝胶、结皮及不易迅速分散的析出物。5.1.2双组分结构胶的两组分颤色应有明显区别。5.2物理力学性能

产品物理力学性能应符合表1要求表1

下垂度

拉伸粘结性

热老化

1)仅适用于双组分产品

6试验方法

6.1试验基本要求

6.1.1标准试验条件

垂直放置,mm

水平放置

挤出性

适用期\,min

表干时间,h

邵氏硬度

拉伸粘结强度

MPa,不小于

标准条件

漫水后

不大于

不大于

不小于,”

不大于

水-紫外线光疆活

粘结被坏面积,%

热失量,%

温度(23±2)℃、相对湿度45%55%。6.1.2试样准备

试样以原包装状态在6.1.1标准条件下放置24h。不大手

不大手

技术指标

不变形

GB 16776-1997

制备双组分结构胶试样时,A组分至少取250g,按生产方提供的比例与固化剂(B组分)混合搅拌5min。

6.2外观

打开原包装容器目测检查。

6.3下垂度

按GB/T13477第7章进行。模具选用b型,试验温度为(50±2)℃。6.4挤出性

按GB/T13477第4章进行,挤胶枪选用177mL骤乙烯简,不安装挤胶嘴,挤胶气压为0.34MPa,测定一次将全部试样挤出所需的时间,以秒计。6.5适用期

按生产方规定的比例混合双组分结构胶,从两个组分混和时开始计时。20 min时,按6.4测定挤出性,应不大于10s。

6.6表干时间

按GB/T13477第5章规定进行。

6.7邵氏硬度

按GB/T531规定进行。

6.8拉伸粘结性

6.8.1基材

a)基材规格应符合GB/T13477第13章图6规定。b)按产品适用基材类别选用下列基材:M类——表面阳极氧化处理的铝板,厚度不小于3mm;C类——水泥砂浆板,厚度不小于10 mm,G类清洁、无镀膜浮法玻璃,厚度不小于 5 mm,注:以上基材仅用于产品基本性能检验,不代表实际工程用基材的性质。 实际工程用基材的粘结性应按附录 A 检验。

c)产品生产方要求使用底涂时,所有试件表面应按规定进行底涂处理。6.8.2试件

a)按GB/T13477中9.2规定制备试件,每5块为一组。b)试件基材必须有一面为G类。c)制备后的试件按以下条件养护,1)双组分结构胶制备的试件在标准条件下放量14d;2)单组分结构胶制备的试件在标准条件下放量 21 d。3)养护期间在不损坏结构胶试件条件下,应尽快分离挡块。6.8.3标准条件下的拉伸粘结性

按GB/T13477中9.4、9.5、9.6进行试验。6.8.490℃时的拉伸粘结性

取一组试件放入(90士2)℃鼓风干燥箱中处理1h,然后在该温度下按 6.8.3进行试验。6.8.530℃时的拉伸粘结性

取一组试件放入(一30士2)℃低温箱内处理1h,然后在该温度下按6.8.3进行试验。6.8.6漫水后拉伸粘结性

在标准条件下,将一组试件浸入蒸馏水或去离子水中保持7d,取出后10min内按 6.8.3进行试验。

6.8.7水-紫外光照耐久性试验后拉伸粘结性592

GB16776--1997

取一组试件,按JC/T485中5.12规定,连续试验300h后按6.8.3进行试验。6.9热老化

6.9.1试验器具

a)鼓风干燥箱:温度控制在(90士2)℃,b)天平:精度为1 mg;

c)铝板:尺寸为152mm×80mm×0.6mm~1.6mm,d)金属模框:内框尺寸130mm×40mm×6.4mm;e)刮刀:长约150mm。

6.9.2试验步骤

6.9.2.1取3块洁净的铝板,分别称重。6.9.2.2将金属模框放在铝板上,把结构胶刮涂在框内铝板上,刮平后立即取走模框,分别称重后,在标推条件下放置 7 d。

6.9.2.3取2个试件放入90℃鼓风干燥箱中,保持21d,第3个试件在标准条件下放置21d。6.9.2.4从干燥箱中取出的试件,在标准条件下冷却1h后,称量。6.9.3质量损失按式(1)计算,试验结果取2个试件的算术平均值,精确至0.1%:AW

式中:AW-

—一质量损失,%,

铝板质量8,

铝板和结构胶质量,名

m3-一试验后铝板和结构胶质量,g。(m2 - ms)

(m2-m)

× 100

6.9.4龟裂和粉化检查:与第3个试件对比,检查试件表面变化情况。7检验规则

7.1出厂检验

出厂检验项目为:

a)外观;

b)下垂度;

c)挤出性;

d)适用期;

e)表干时间,

f)邵氏硬度,

g)标准条件下拉伸粘结性。

7.2型式检验

型式检验项目为本标准第5章所有的项目。有下列情况之一时,应进行型式检验:a)新产品或老产品转厂生产的试制定型鉴定;b)产品配方、原材料、工艺有较大改变时,c)正常生产时,每年进行一次;d)长期停产后恢复生产时,

e)出厂检验结果与上次型式检验有较大差异时;f)国家质量监督机构提出进行型式检验要求时。7.3组批、抽样规则

7.3.1连续生产时每3t为一批,不足3t以3t计,间断生产时,每签投料为一批。(1)

GB16776-1997

7.3.2随机抽样。抽取量应满足检验需用量。从原包装双组分结构胶中抽样后,应立即另行密封包装。7.4判定规则

7.4.1外观质量不符合5.1规定,则判定该批产品不合格。7.4.2单项结果判定

表干时间、下垂度、拉伸粘结性试验项目,每个试件的试验结果均符合表1规定,则判定为该项合格;其余试验项目的试验结果符合表1规定的,则判定为该项合格。7.4.3在出厂检验和型式检验中若有两项达不到表1规定,则判定该批产品不合格,若有一项达不到规定,允许在该批产品中双倍抽样进行单项复验,如该项仍达不到规定,该批产品即判定为不合格。8包装、标志、运输及贮存

8.1包装

单组分结构胶用密封的管状包装,外包装用纸箱或其他材料包装,每箱产品内应附一份产品合格证。双组分结构胶应分别装入两个密闭桶内,组成一组单元包装,每组单元包装应附一份产品合格证。批检验应附出厂检验单。

8.2标志

包装容器外应标明:

a)生产厂名称及厂址;

b)产品名称,

c)产品标记,

d)生产日期;

e)产品生产批号:

f)贮存期,

g)包装产品净容量,

h)产品颜色;

i)产品使用说明。

8.3贮存及运输

8.3.1本产品为非易燃易爆材料,可按一般非危险品运输。8.3.2贮存运输中应防止日晒、雨淋,防止撞击、挤压产品包装。8.3.3贮存温度不高于27℃,贮存期不少于6个月:或按生产厂保证期限。594

A1范围

GB 16776-1997

附录A

(标准的附录)

相容性试验方法

A1.1本附录规定了结构胶同玻璃、铝型材结构系统附件(如:垫片、填料及调整片等)粘结,经热及紫外线老化后的相容性试验方法和剥离粘结性试验方法。用于确定结构胶与各种材料粘结相容性,适用于幕墙工程中玻璃结构系统的选材。A1.2本试验方法是一项实验筛选过程。试验后颜色和粘结性的改变是一项可用来确定材料相容性的关键,实践已表明试验中那些粘结性丧失和褪色的基材和附件,在实际使用中也同样会发生。A2试验原理

A2.1用结构胶粘结实际工程用基材,测定剥离粘结性,确定结构胶与基材的相容性。A2.2用结构胶粘结玻璃结构系统各种附件,经热及紫外线老化处理后,考查试样颜色变化,检验与玻璃、附件的粘结性,确定结构胶与附件的相容性。A3实际工程用基材与结构胶相容性测定按照GB/T13477第12章规定方法试验,测定剥离粘结性。A4附件与结构胶相容性测定

A4.1试验仪器与材料

A4.1.1试验仪器

a)紫外线灯,符合JC/T485中5.12.1要求,b)紫外线强度计,量程为1000~4000μW/cm;c)温度计,量程0~100℃。

A4.1.2试验材料

a)玻璃板,为清洁的浮法玻璃,尺寸为76mm×50mm×6mm,应剃备12块;b)防粘带,每块玻璃板用--条,尺寸为25mm×76mm;c)清洗剂,推荐用 50%异丙醇-蒸馏水溶液;d)试验结构胶,实际工程采用的结构胶,e)基准密封胶,与试验结构胶成分相近的半透明密封胶,由供应试验结构胶的制造厂提供或推荐。A4.2试件制备和准备

A4.2.1试验室条件

应符合6.1.1要求,结构胶样品应在标准条件下至少放置24h。A4.2.2试件制备

A4.2.2.1清洁玻璃、附件。用A4.1.2c规定的清洗剂洗净,擦除水分后自然风干。A4.2.2.2按图A1所示,在玻璃板一端粘贴防粘带,覆盖宽度约25mm。595

校验试件

基准密封胶

图A1试件

GB 16776-1997

试验试件

试验结构胶

肪黏带

注:“X\的尺寸应保证光照强度和温度图A2试件放置状态

A4.2.2.3按图A1所示制备12块试件,6块为校验试件,另外6块加附件为试验试件。附件应裁切成条状,尺寸为 6. 5 mm× 51 mm×6.5 mm,放置在玻璃板的中间。分别将基准密封胶和试验结构胶挤注在附件两侧至上部,并与玻璃粘结密实,两种胶相接处高于附件约3mm。A4.2.2.4制备的试件按6.8.2c处理。A4.3试验程序

A4.3.1试件放置

试件编号后在6.1.1条件下放置 24h。取试验试件和校验试件各三块,组成一组试件。将两组试件放在紫外线灯下,一组试件的密封缝向上,另一组试件的玻璃面向上(密封缝在下面),见图A2。A4.3.2光照试验

启动紫外线灯连续照射试样21 d。用紫外线强度计和温度计测量试样表面,紫外线辐射强度为2000~3000μW/cm2,温度为(50士2)℃。紫外线强度应每周测定一次。A4.3.3观察颜色变化和测定粘结力A4.3.3.1光照结束后,取出试件冷却4h。A4.3.3.2仔细观察并记录试验试件、校验试件上结构胶的色及其他得注意的变化。A4.3.3.3测量结构胶与玻璃粘结性。将结构胶从防粘带处揭起,在与玻璃板结合处以90°方向拉扯并从玻璃上剥离,测量并计算粘结破坏(A1.)的百分率:AL 100 - CF

一粘结破坏占破坏面积的百分率,%,式中:AL-

CF -—内骤破坏占破坏面积的百分率,%。(A1)

A4.3.3:4测量结构胶与附件粘结性。将结构胶从与附件结合处以90°方向拉扯并从附件上剥离,测量并计算结构胶与附件粘结破坏的百分率。A4.4试验报告

试验结果按下表格式记录并报告:596

试验开始时间

试验完成时间

试验材料标记:

试验结构胶:

基准密封胶:

附件:

试样编号

颜色及外观变化

玻璃粘结破坏百

分率,%

附件粘结破坏百

分率,%

B范围

基准密封胶免费标准下载网bzxz

试验结构胶

基准密封胶

试验结构胶

基准密封胶

试验结构胶

GB16776-1997

相容性试验报告

试验标准

校验试件

密封缝向上

密封缝向下

附录B

(提示的附录)

登记号

试验者

试验试件

密封继向上

结构胶粘结装配玻璃结构单元件工艺指南密封缝向下

本附录规定了结构胶粘结装配玻璃结构单元件工艺和过程质量控制检测方法。适用于结构胶粘结装配结构单元件装配施工及质量控制,也可用于中空玻璃结构的制作。B2结构胶粘结装配玻璃结构单元件工艺B2.1组合装配结构单元件材料要求B2.1.1结构胶

应符合本标准要求。

B2.1.2底涂材料

应符合供应方要求。

B2.1.3基础材料

结构装配用玻璃、铝型材等被粘结的基础材料,按A3测定剩离粘结性。B2.1.4衬垫材料

按附录A试验应与结构胶相容。

注:附录A规定的相容性试验,应由结构胶制造厂进行。B2.1.5清洗用溶剂

推荐用试剂级丁酮、异丙醇,也可用二甲苯。B2.1.6抹布

白色清洁、柔软、烧毛处理的棉布。597

B2.1.7隔离胶带

GB 16776--1997

推荐用纸基压敏胶带,粘贴后容易撕脱且不留痕迹。B2.2施工条件

B2.2.1施工环境条件

a)环境温度为(5~30)℃,空气相对湿度为35%~~75%。b)注胶施工场地应清洁、平整、无粉尘,应有良好通风。B2.2.2施工机具

a)单组分结构胶挤注机具:

手动挤胶枪或气动注胶枪(配置气压为0.1~0.6MPa空气压缩机)。b)双组分结构胶专用混胶注胶机。c)注胶整形修饰用刮刀、割刀、注胶工作平台。B2.3施工程序及工艺过程质量控制B2.3.1施工程序

按JGJ102规定进行。

B2.3.2双组分结构胶混合注胶时,应首先按B3.3检验混胶均匀性,合格后方能涂施结构胶。B2. 3. 3 涂施结构胶的同时,应按 B3. 1 进行随批剥离粘结试验。一且试验脱粘,应追溯检查施工操作技术,停止同批制造的单元件出厂。B2.3.4密封粘结的玻璃单元件成品,应按B3.2进行切胶剥离粘结性测定。一旦试验脱粘,应追溯检查施工操作技术,由技术质量部门决定增加抽样试验,对同批玻璃单元件提出处理决定。B2.4玻璃结构单元件粘结密封装配质量按JGJ102规定进行。

B3工艺过程质量控制检测方法

B3.1随批剥离粘结试验

B3.1.1取与玻璃结构单元件同质量的玻璃和铝型材,随单元件同时分别按B2.3施工程序清洗、涂施结构胶。

B3.1.2注施的结构胶在B2.2.1a)条件下放置,单组分放暨时间为7d,双组分为 3 d。B3.1.3按图B1从胶条一端以垂直或大于90°方向用力剥离结构胶,检查结构胶发生粘结脱胶a或内聚破坏b现象,记录内聚破坏百分比。测定中,如果结构胶发生断裂,表明粘结良好(粘结强度大于内聚强度),如果在胶内气孔或缺陷处发生断裂,表明施工操作技术有问题。b 内骤破坏

粘结脱胶

图 B1随批剥离粘结性测定示意图B3.2玻璃结构单元件成品切胶剥离粘结性测定B3.2.1应从每100个单元件中随机抽取一件。抽取试验的单元件上结胶应初步固化。使用双组分598

GB16776--1997

结构胶应固化7d,单组分结构胶应固化14d。B3.2.2切开装配框与玻璃之间的结构胶,使玻璃与铝框分开,然后用刀切断结构胶并沿基材水平切出长约50mm的胶条。

B3.2.3按图B2所示,用手紧握结构胶条以大于90°方向剥离,检查结构胶发生内破坏b或脱胶a现象,记录内聚破坏的百分比。B3.3混胶均匀性测定

B3.3. 1将混胶注胶机挤出的胶,挤注在纸(尺寸相当于A4 复印纸)中间,折合纸将胶压平。图B2单元件切胶剥离粘结性测定示意B3.3.2打开纸检查结构胶,混合均匀的结构胶应无异色条纹,如果胶上出现白色条纹,则表明混胶不均匀。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。