QB/T 2378-1998

标准分类号

关联标准

出版信息

相关单位信息

标准简介

QB/T 2378-1998.

5试验方法

5.1材料的尺寸检验

用游标分度值为0.02mm的游标卡尺测量。

5.2外观质量

5.2.1烘漆件外观质量按ZBY 17022—1989中4.1.3规定检查。

5.2.2冲压件外观质量用手摸,光照反射,目测检查。

5.2.3本标准4.2.2,4.2.4,4.2.5规定的外观质氲,按QB/T 1572--1992中7.1规定检查。

5.3组装质量

5.3.1拧松支撑架升降螺母,手感支撑架升降灵活﹔拧紧升降螺母,手感支撑架固定可靠。

5.3.2踩动踏板,感觉转动灵活。

5.3.3平面度的检验

将机架放在专用平台上,在边脚(或支撑架)顶面放上专用测量平板,平板和任意三顶面接触后,用3mm、宽 10mm 的塞尺,测量边脚另一顶面与平板面间的间隙。

5.3.4垂直度的检验

将机架放在专用测量平板上,用90°专用角尺测量,两边脚与底面应垂直,垂直度在500mm高度范围内不大于3mm。

6检验规则

6.1出厂产品必须经生产厂质量检验部门检验合格,并附有检验合格证。

6.2检验分类

产品检验分出厂检验和型式检验。

6.2.1出厂检验

产品交货时收货方有权按本标准规定的出厂检验项目进行验收。

6.2.2型式检验

有下列情况之一,应进行型式检验。

a)新产品或老产品转厂生产的试制定型鉴定;

b)正式生产后,如结构,材料、工艺有较大改变,可能影响产品性能时;

c)正常生产六个月应周期性进行一次检验;

d)产品停产六个月以上,恢复生产时﹔

e)出厂检验结果与上次型式检验有较大差异时;f上级质量监督机构提出进行型式检验的要求时。

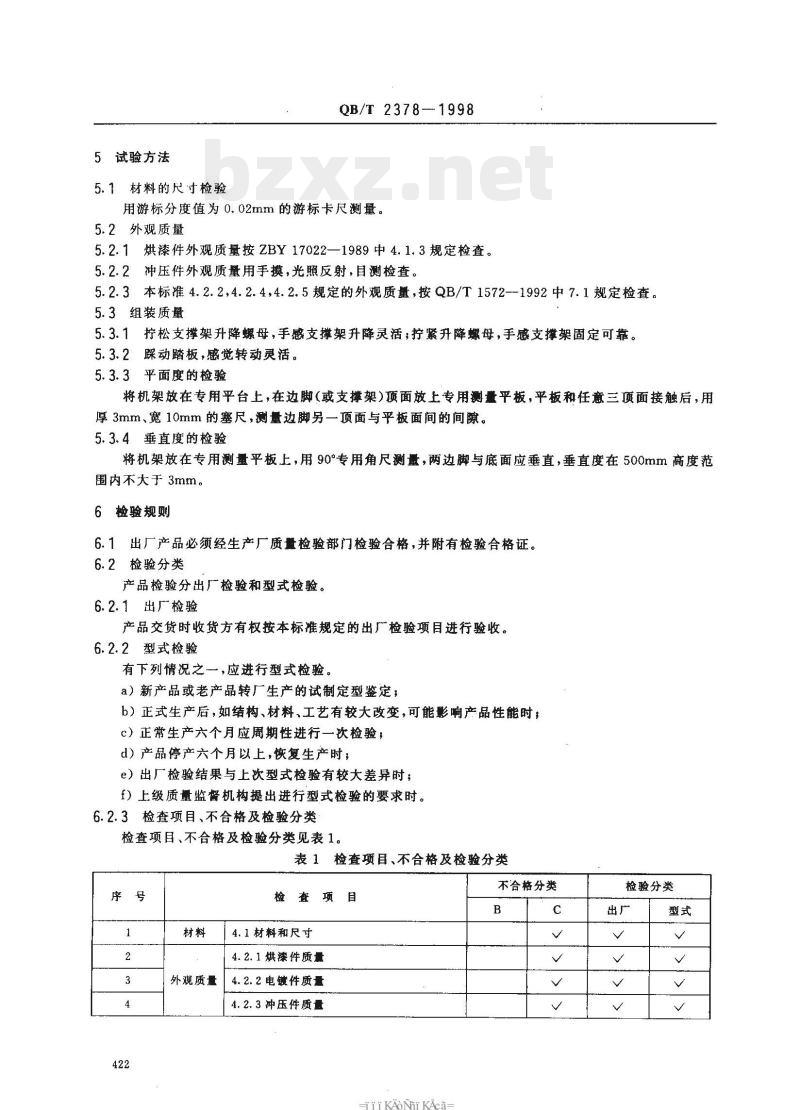

6.2.3检查项目、不合格及检验分类

检查项目、不合格及检验分类见表1.

5试验方法

5.1材料的尺寸检验

用游标分度值为0.02mm的游标卡尺测量。

5.2外观质量

5.2.1烘漆件外观质量按ZBY 17022—1989中4.1.3规定检查。

5.2.2冲压件外观质量用手摸,光照反射,目测检查。

5.2.3本标准4.2.2,4.2.4,4.2.5规定的外观质氲,按QB/T 1572--1992中7.1规定检查。

5.3组装质量

5.3.1拧松支撑架升降螺母,手感支撑架升降灵活﹔拧紧升降螺母,手感支撑架固定可靠。

5.3.2踩动踏板,感觉转动灵活。

5.3.3平面度的检验

将机架放在专用平台上,在边脚(或支撑架)顶面放上专用测量平板,平板和任意三顶面接触后,用3mm、宽 10mm 的塞尺,测量边脚另一顶面与平板面间的间隙。

5.3.4垂直度的检验

将机架放在专用测量平板上,用90°专用角尺测量,两边脚与底面应垂直,垂直度在500mm高度范围内不大于3mm。

6检验规则

6.1出厂产品必须经生产厂质量检验部门检验合格,并附有检验合格证。

6.2检验分类

产品检验分出厂检验和型式检验。

6.2.1出厂检验

产品交货时收货方有权按本标准规定的出厂检验项目进行验收。

6.2.2型式检验

有下列情况之一,应进行型式检验。

a)新产品或老产品转厂生产的试制定型鉴定;

b)正式生产后,如结构,材料、工艺有较大改变,可能影响产品性能时;

c)正常生产六个月应周期性进行一次检验;

d)产品停产六个月以上,恢复生产时﹔

e)出厂检验结果与上次型式检验有较大差异时;f上级质量监督机构提出进行型式检验的要求时。

6.2.3检查项目、不合格及检验分类

检查项目、不合格及检验分类见表1.

标准图片预览

标准内容

QB/T 2378---1998

本标准是对ZBY17019—1988《工业缝纫机机架》的修订。本标推主要技术内容有如下改变:删除了原标准中的3.1(品种)和3.2.2(铸铁机架),-4(技术要求)进行修改,删除了原标准的4.8、4.9,对源标准的4.1增加了材料的尺寸,其余条款在文字、格式上作了改动;

5(试验方法)中增加了外观质量与材料的试验方法;6(检验规则)按照GB/T2828—1987《逐批检查计数抽样程序及抽样表(适用于连续批的检查)》与GB/T2829--1987《周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)》的规定重新编写。

本标准自实施之日起,同时代替原轻工业部发布的ZBY17019--1988。本标准由国家轻工业局行业管理司提出。本标准由全国缝纫机标准化中心归口。本标准起草单位:上工股份有限公司缝纫机四厂、上海市缝纫机研究所。本标准主要起草人:丁燕萍、沈伯敏、郭妹珠。419

1范围

中华人民共和国轻工行业标准

工业用缝纫机

QB/T 2378--1998

本标准规定了工业用缝纫机机架的产品分类、技术要求、试验方法、检验规则及标志、包装、运输和贮存等。

本标准适用于工业用缝纫机机架(以下简称“机架”)。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB191—1990包装储运图示标志

GB/T 2828—1987

逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T 2829--1987

周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)GB/T3375-19942

焊接术语

GB/T 16469—1996

缝纫机包装

QB/T 1572-—1992

ZBY 17022-1989

3产品分类

缝纫机零件电镀通用技术条件

缝纫机烘漆技术条件

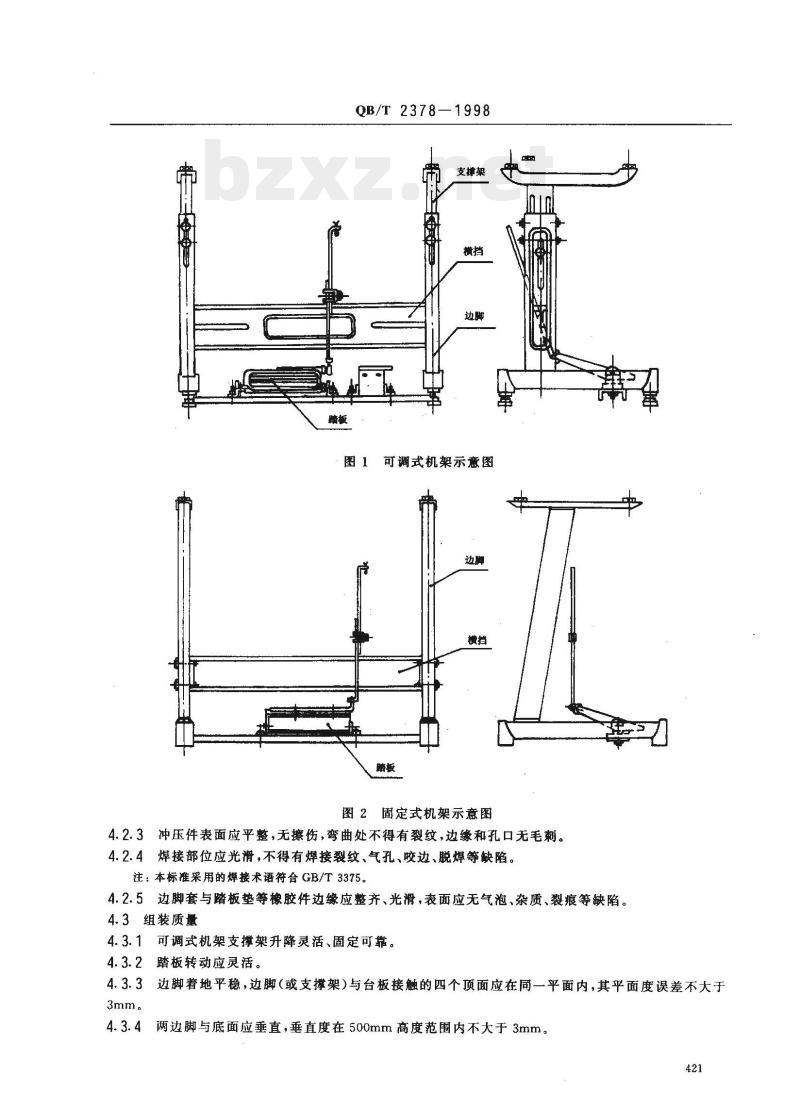

a)可调式(示意图见图1),

b)固定式(示意图见图2)。

4技术要求

4.1材料和尺寸

边脚、横档、支撑架的材料应采用厚度不低于(2士0.15)mm,牌号为Q235的低碳结构钢板材。4.2外观质量

4.2.1烘漆件表面应平整,漆层牢固,色泽均匀,主要可见部位应无明显的流漆,起泡以及碰漆等缺陷。4.2.2电镀件应无锈蚀、剥离,主要表面应无明显的气泡、泛点、针孔和毛刺,且光滑、平整、色泽基本。致。

国家轻工业局1998-05-14批准

TKAONKAca-

1999-03-01实施

QB/T2378—1998

支撑架

可调式机架示意图

图2固定式机架示意图

4.2.3冲压件表面应平整,无擦伤,弯曲处不得有裂纹,边缘和孔口无毛刺。4.2.4焊接部位应光滑,不得有焊接裂纹、气孔、咬边、脱焊等缺陷。注:本标准采用的焊接术语符合GB/T3375。4.2.5边脚套与踏板垫等橡胶件边缘应整齐、光滑,表面应无气泡、杂质、裂痕等缺陷。4.3组装质量

4.3.1可调式机架支撑架升降灵活、固定可靠。4.3.2踏板转动应灵活。

4.3.3边脚着地平稳,边脚(或支撑架)与台板接触的四个顶面应在同一平面内,其平面度误差不大于3mm。

4.3.4两边脚与底面应垂直,垂直度在500mm高度范围内不大于3mm。421

5试验方法

5.1材料的尺寸检验

QB/T 2378-1998

用游标分度值为0.02mm的游标卡尺测量。5.2外观质量

5.2.1烘漆件外观质量按ZBY17022—1989中4.1.3规定检查。5.2.2冲压件外观质量用手摸,光照反射,目测检查。5.2.3本标准4.2.2,4.2.4,4.2.5规定的外观质量,按QB/T1572--1992中7.1规定检查。5.3组装质量

5.3.1拧松支撑架升降螺母,手感支撑架升降灵活;拧紧升降螺母,手感支撑架固定可靠。5.3.2踩动踏板,感觉转动灵活。5.3.3平面度的检验

将机架放在专用平台上,在边脚(或支撑架)顶面放上专用测量平板,平板和任意三顶面接触后,用厚3mm、宽10mm的塞尺,测量边脚另一顶面与平板面间的间隙。5.3.4垂直度的检验

将机架放在专用测量平板上,用90°专用角尺测量,两边脚与底面应垂直,垂直度在500mm高度范围内不大于3mm。

6检验规则

6.1出厂产品必须经生产厂质量检验部门检验合格,并附有检验合格证。6.2检验分类

产品检验分出厂检验和型式检验。6.2.1出厂检验

产品交货时收货方有权按本标准规定的出厂检验项目进行验收。6.2.2型式检验

有下列情况之一,应进行型式检验。a)新产品或老产品转厂生产的试制定型鉴定;b)正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时,c)正常生产六个月应周期性进行一次检验,d)产品停产六个月以上,恢复生产时;e)出厂检验结果与上次型式检验有较大差异时;f)上级质量监督机构提出进行型式检验的要求时。6.2.3检查项目、不合格及检验分类检查项目、不合格及检验分类见表1。表1检查项目、不合格及检验分类序

检查项目

4.1材料和尺寸

4.2.1烘漆件质量

外观质量4.2.2电镀件质量

4.2.3冲压件质量

-IT KAONi KAca-

不合格分类

检验分类

外观质熹

纽装质量

6.3出厂检验规则

6.3.1样本的抽取

QB/T2378—1998

表1(完)

检查项目

4.2.4焊接件质量

4.2.5橡胶件质量

4.3.1支撑架升降灵活可靠

4.3.2踏板转动灵活

4.3.3平面度

4.3.4睡直度

样本应从提交的检查批中随机抽取。6.3.2抽样方案及严格度

不合格分类

正常检查—次抽样方案见表2。严格度的确定按GB/T2828-1987中4.6规定。表2出厂捡验抽样方案Www.bzxZ.net

检查水平

抽样方案

不合格分类

样本单位检验项目

合格质量水平(AQL)

批最范围

1511200

1201~3200

样本单位为每副缝纫机机架。

样本大小

2B类的 A、R。值以不合格證计iC类的 A、R值以不合格数计。6.3.3检查批合格或不合格的判断S-2

正常检症一-次抽样

梭验分类

根据样本检查的结果,若在样本中发现B类的不合格品数和C类的不合格数,分别均小于或等于对应的合格判定数(A),则判该检查批为合格批。若在样本中发现B类的不合格品数和C类的不合格数,有一类大于或等于对应的不合格判定数(R),则判该检查批为不合格批。6.3.4检验后不合格品和批的处置检验后的不合格品和批的处置按GB/T2828—1987中4.12规定。6.4型式检验规

6.4.1样本的抽取

样本应从本周期制造的并经出厂检验合格的某个批或若干批中抽取,并要保证所得到的样本能代表本周期的制道技术水平。

6.4.2抽样方案

型式检验的一次抽样方案见表3。判别水平

抽样方案

不合格分类

样本单位检验项数

不合格质激水平(RQL)

样本大小

样本单位为每副髓纫机机架。

QB/T2378.1998

表3型式检验抽样方案

2B类Ae、R。值以不合格品计,C类AR。值以不合格数计。6.4.3型式检验合格或不合格的判断R

次抽样

根据样本检查的结果,若在样本中发现B类的不合格品数和C类的不合格数,分别均小于或等于对应的合格判定数(A。),则判该型式检验为合格。若在样本中发现B类的不合格品数和C类的不合格数有类大于或等于对应的不合格判定数(R。),则判该型式检验为不合格。6.4.4型式检验后的处置

型式检验后的处置按GB/T28291987中4.12规定。7标患

7.1产品标志

各型式机架,在横档或踏板上应有整机制造厂注册商标或文字标记7.2外包装标志

按GB/T16469-1996中7.1规定。

8运输和贴存

按GB/T16469—1996中7.2规定。424

iKAoNiKAca

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是对ZBY17019—1988《工业缝纫机机架》的修订。本标推主要技术内容有如下改变:删除了原标准中的3.1(品种)和3.2.2(铸铁机架),-4(技术要求)进行修改,删除了原标准的4.8、4.9,对源标准的4.1增加了材料的尺寸,其余条款在文字、格式上作了改动;

5(试验方法)中增加了外观质量与材料的试验方法;6(检验规则)按照GB/T2828—1987《逐批检查计数抽样程序及抽样表(适用于连续批的检查)》与GB/T2829--1987《周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)》的规定重新编写。

本标准自实施之日起,同时代替原轻工业部发布的ZBY17019--1988。本标准由国家轻工业局行业管理司提出。本标准由全国缝纫机标准化中心归口。本标准起草单位:上工股份有限公司缝纫机四厂、上海市缝纫机研究所。本标准主要起草人:丁燕萍、沈伯敏、郭妹珠。419

1范围

中华人民共和国轻工行业标准

工业用缝纫机

QB/T 2378--1998

本标准规定了工业用缝纫机机架的产品分类、技术要求、试验方法、检验规则及标志、包装、运输和贮存等。

本标准适用于工业用缝纫机机架(以下简称“机架”)。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB191—1990包装储运图示标志

GB/T 2828—1987

逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T 2829--1987

周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)GB/T3375-19942

焊接术语

GB/T 16469—1996

缝纫机包装

QB/T 1572-—1992

ZBY 17022-1989

3产品分类

缝纫机零件电镀通用技术条件

缝纫机烘漆技术条件

a)可调式(示意图见图1),

b)固定式(示意图见图2)。

4技术要求

4.1材料和尺寸

边脚、横档、支撑架的材料应采用厚度不低于(2士0.15)mm,牌号为Q235的低碳结构钢板材。4.2外观质量

4.2.1烘漆件表面应平整,漆层牢固,色泽均匀,主要可见部位应无明显的流漆,起泡以及碰漆等缺陷。4.2.2电镀件应无锈蚀、剥离,主要表面应无明显的气泡、泛点、针孔和毛刺,且光滑、平整、色泽基本。致。

国家轻工业局1998-05-14批准

TKAONKAca-

1999-03-01实施

QB/T2378—1998

支撑架

可调式机架示意图

图2固定式机架示意图

4.2.3冲压件表面应平整,无擦伤,弯曲处不得有裂纹,边缘和孔口无毛刺。4.2.4焊接部位应光滑,不得有焊接裂纹、气孔、咬边、脱焊等缺陷。注:本标准采用的焊接术语符合GB/T3375。4.2.5边脚套与踏板垫等橡胶件边缘应整齐、光滑,表面应无气泡、杂质、裂痕等缺陷。4.3组装质量

4.3.1可调式机架支撑架升降灵活、固定可靠。4.3.2踏板转动应灵活。

4.3.3边脚着地平稳,边脚(或支撑架)与台板接触的四个顶面应在同一平面内,其平面度误差不大于3mm。

4.3.4两边脚与底面应垂直,垂直度在500mm高度范围内不大于3mm。421

5试验方法

5.1材料的尺寸检验

QB/T 2378-1998

用游标分度值为0.02mm的游标卡尺测量。5.2外观质量

5.2.1烘漆件外观质量按ZBY17022—1989中4.1.3规定检查。5.2.2冲压件外观质量用手摸,光照反射,目测检查。5.2.3本标准4.2.2,4.2.4,4.2.5规定的外观质量,按QB/T1572--1992中7.1规定检查。5.3组装质量

5.3.1拧松支撑架升降螺母,手感支撑架升降灵活;拧紧升降螺母,手感支撑架固定可靠。5.3.2踩动踏板,感觉转动灵活。5.3.3平面度的检验

将机架放在专用平台上,在边脚(或支撑架)顶面放上专用测量平板,平板和任意三顶面接触后,用厚3mm、宽10mm的塞尺,测量边脚另一顶面与平板面间的间隙。5.3.4垂直度的检验

将机架放在专用测量平板上,用90°专用角尺测量,两边脚与底面应垂直,垂直度在500mm高度范围内不大于3mm。

6检验规则

6.1出厂产品必须经生产厂质量检验部门检验合格,并附有检验合格证。6.2检验分类

产品检验分出厂检验和型式检验。6.2.1出厂检验

产品交货时收货方有权按本标准规定的出厂检验项目进行验收。6.2.2型式检验

有下列情况之一,应进行型式检验。a)新产品或老产品转厂生产的试制定型鉴定;b)正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时,c)正常生产六个月应周期性进行一次检验,d)产品停产六个月以上,恢复生产时;e)出厂检验结果与上次型式检验有较大差异时;f)上级质量监督机构提出进行型式检验的要求时。6.2.3检查项目、不合格及检验分类检查项目、不合格及检验分类见表1。表1检查项目、不合格及检验分类序

检查项目

4.1材料和尺寸

4.2.1烘漆件质量

外观质量4.2.2电镀件质量

4.2.3冲压件质量

-IT KAONi KAca-

不合格分类

检验分类

外观质熹

纽装质量

6.3出厂检验规则

6.3.1样本的抽取

QB/T2378—1998

表1(完)

检查项目

4.2.4焊接件质量

4.2.5橡胶件质量

4.3.1支撑架升降灵活可靠

4.3.2踏板转动灵活

4.3.3平面度

4.3.4睡直度

样本应从提交的检查批中随机抽取。6.3.2抽样方案及严格度

不合格分类

正常检查—次抽样方案见表2。严格度的确定按GB/T2828-1987中4.6规定。表2出厂捡验抽样方案Www.bzxZ.net

检查水平

抽样方案

不合格分类

样本单位检验项目

合格质量水平(AQL)

批最范围

1511200

1201~3200

样本单位为每副缝纫机机架。

样本大小

2B类的 A、R。值以不合格證计iC类的 A、R值以不合格数计。6.3.3检查批合格或不合格的判断S-2

正常检症一-次抽样

梭验分类

根据样本检查的结果,若在样本中发现B类的不合格品数和C类的不合格数,分别均小于或等于对应的合格判定数(A),则判该检查批为合格批。若在样本中发现B类的不合格品数和C类的不合格数,有一类大于或等于对应的不合格判定数(R),则判该检查批为不合格批。6.3.4检验后不合格品和批的处置检验后的不合格品和批的处置按GB/T2828—1987中4.12规定。6.4型式检验规

6.4.1样本的抽取

样本应从本周期制造的并经出厂检验合格的某个批或若干批中抽取,并要保证所得到的样本能代表本周期的制道技术水平。

6.4.2抽样方案

型式检验的一次抽样方案见表3。判别水平

抽样方案

不合格分类

样本单位检验项数

不合格质激水平(RQL)

样本大小

样本单位为每副髓纫机机架。

QB/T2378.1998

表3型式检验抽样方案

2B类Ae、R。值以不合格品计,C类AR。值以不合格数计。6.4.3型式检验合格或不合格的判断R

次抽样

根据样本检查的结果,若在样本中发现B类的不合格品数和C类的不合格数,分别均小于或等于对应的合格判定数(A。),则判该型式检验为合格。若在样本中发现B类的不合格品数和C类的不合格数有类大于或等于对应的不合格判定数(R。),则判该型式检验为不合格。6.4.4型式检验后的处置

型式检验后的处置按GB/T28291987中4.12规定。7标患

7.1产品标志

各型式机架,在横档或踏板上应有整机制造厂注册商标或文字标记7.2外包装标志

按GB/T16469-1996中7.1规定。

8运输和贴存

按GB/T16469—1996中7.2规定。424

iKAoNiKAca

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。