JB/T 7024-1993

基本信息

标准号: JB/T 7024-1993

中文名称:300~600MW汽轮机缸体铸钢件 技术条件

标准类别:机械行业标准(JB)

英文名称: Technical Specifications for 300~600MW Steam Turbine Cylinder Castings

标准状态:已作废

发布日期:1993-09-21

实施日期:1994-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:6133158

标准分类号

中标分类号:机械>>加工工艺>>J31铸造

关联标准

替代情况:被JB/T 7024-2002代替

出版信息

页数:30页

标准价格:20.0 元

相关单位信息

标准简介

JB/T 7024-1993 300~600MW汽轮机缸体铸钢件 技术条件 JB/T7024-1993 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

300~600MW汽轮机

缸体铸钢件技术条件

主题内容与适用范围

JB/T7024—93

本标准规定了300~600MW汽轮机汽缸铸钢件的技术要求、检验规则、试验方法、合格证书及标志等。

本标准适用于300~600MW汽轮机汽缸铸钢件(以下简称件)的订货、制造与检验。2引用标准

GB3323

GB4338

GB4792

GB6395

钢的化学分析用试样取样法及成品化学成分允许偏差锅铁及合金化学分析方法

金属拉伸试验法

金属夏比(U型缺口)冲击试验方法金属布氏硬度试验方法

钢熔化焊对接接头射线照相和质量分级金属高温拉伸试验方法

放射卫生防护基本标准

金属高温拉仲持久试验方法

GB/T11351

JB4058

铸件重量公差

汽轮机清洁度标准

ZBK54004

ZBK54007

ZBK54010

ZBK54038

ZBK54039

3订货要求

汽轮机铸钢件的磁粉探伤及质量分级方法汽轮机主汽管、汽缸、蒸汽室、进出汽接管及阀壳焊接技术条件汽轮机铸钢件的超声波操伤及质量分级方法汽轮机铸钢件技术条件

汽轮机铸钢件补焊技术条件

3.1订货时,需方应提供粗加工和探伤图样,并应在双方签署的订货合同书或技术协议书中写明除本标准以外的附加技术要求。铸件应经热处理及粗加工并按图样组焊(如果图样有要求)后交货3.2首批铸件以及制造工艺有重大改变后生产的第一批铸件应附加考核试验,考试试验的内容和要求见附录A(补充件)。此外,需方认为必要时可以对供应的铸件按考核试验的全部或部分项目进行抽验,抽验结果应符合考核试验的规定。4技术要求

4.1制造工艺

4.1.1冶炼

中华人民共和国机械工业部1993-09-21批准196

1994-07-01实施

JB/T7024—93

铸件应采用电炉钢,也可选用平炉钢,如用户要求采用精炼钢,由供需双方协议。4.1.2铸造

不准使用芯撑和内冷铁,如果个别部位需要使用,应征得需方的书而间意4.1.3热处理

4.1.3.1热处理规范按订货技术协议的规定执行。4.1.3.2除性能热处理以外,铸件在粗加工、焊补及焊接以后均应进行除应力处理。除应力处理的上限温度应比性能热处理实际回火温度(规范的平均温度)至少低15C,下限温度不应低于回火温度以下55℃.

4. 1. 3. 3

在特殊情况下、允许对热处理温度稍作调整,此时.供方应在合格证书中注明实际采用的热处理工艺参数。

4.1.4焊补

4. 1.4. 1

记录。

铸件中不允许存在的缺陷应予以记录,彻底铲除后按ZBK54039标准的规定进行补焊,最终除应力处理后原则上不得再进行补焊,如有少量缺陷必须补焊,焊后应局部间火并作好钢种及化学成分

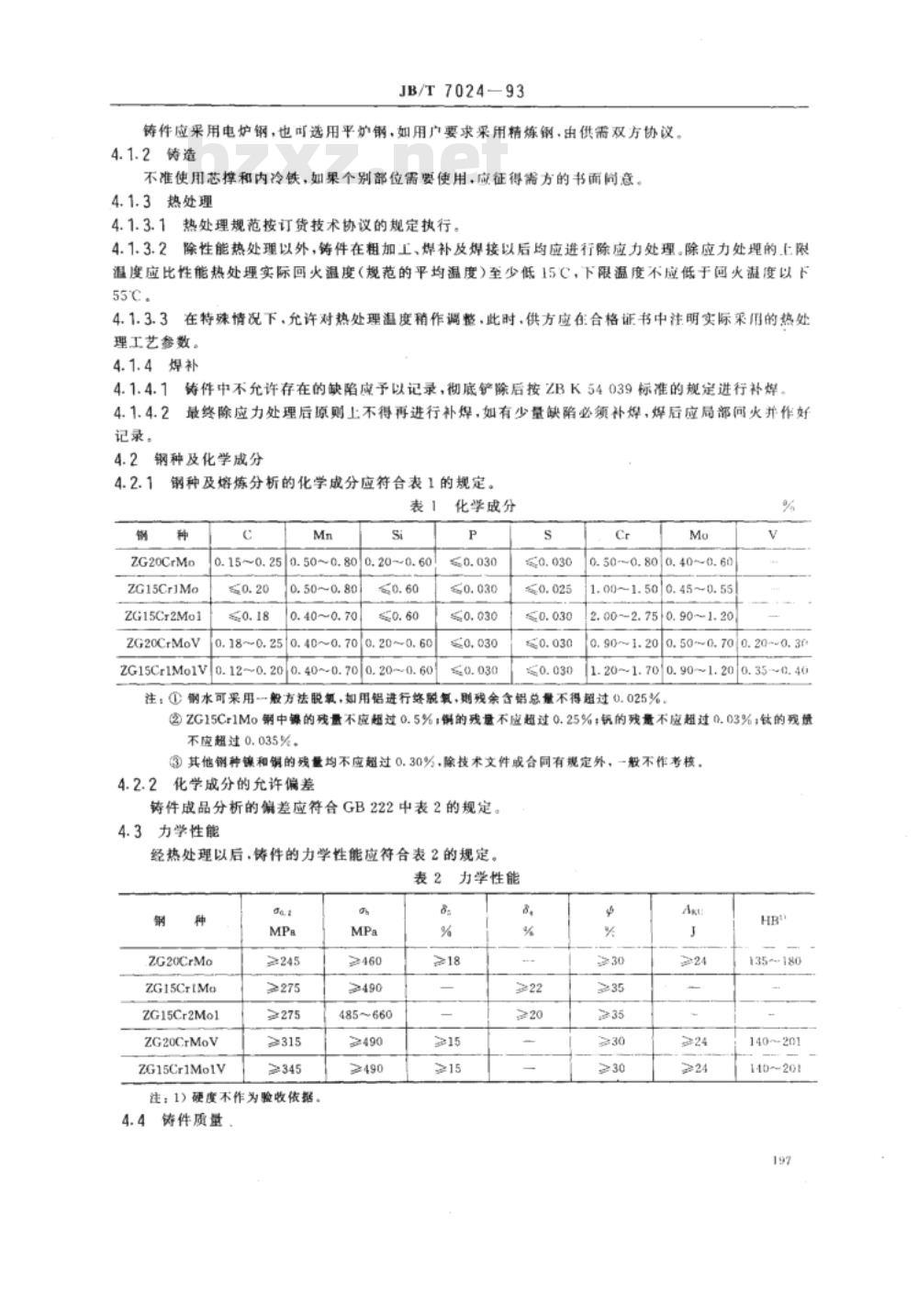

钢种及熔炼分析的化学成分应符合表1的规定。表1

ZG20CrMo

ZG15CrJMa

ZG15Cr2Mo1

ZG20CrMoV

0.15~0.250.50~0.800.20~0.60

0.50~0.80

0.40~0.70

0. 18~0. 250.40~0. 700. 20~0. 600. 12~0. 200. 40~0. 700. 20~0. 60ZG15Cr1Mo1V

化学成分

0.50~0. 800. 40~0. 60

1.00~1.500.45~0.55

2, 00~2. 750. 90~1. 20

0. 90~1. 200. 50~0. 700. 200. 3f1.20~1.700.90~1.200.350.46

注:①钢水可采用一般方法脱氧,如用铝进行整脱氧,则残余含铝总量不得超过0.025%②ZG15Cr1Mo钢中镖的残量不应超过0.5%;钢的残量不应超过0.25%;钢的残量不应超过0.03%;钛的残量不应超过0.035%,

③其他销种镶和铜的残量均不应超过0.30%、除技术文件或合同有规定外,一般不作考核。化学成分的允许偏差

铸件成品分析的偏差应符合GB222中表2的规定。4.3力学性能

经热处理以后.铸件的力学性能应符合表2的规定。表2力学性能

ZG20CrMo

ZG15Cr1Mo

ZG15Cr2Mo1

ZG20CrMoV

ZG15Cr1Mo1V

≥275

注;1)硬度不作为验收依据。

铸件质量

≥460

485~660

135~180

140~201

4.4.1-般要求

JB/T7024-93

铸件在整个生产过程中应严格控制质量,并认真执行记录制度。4.4.2表面质量

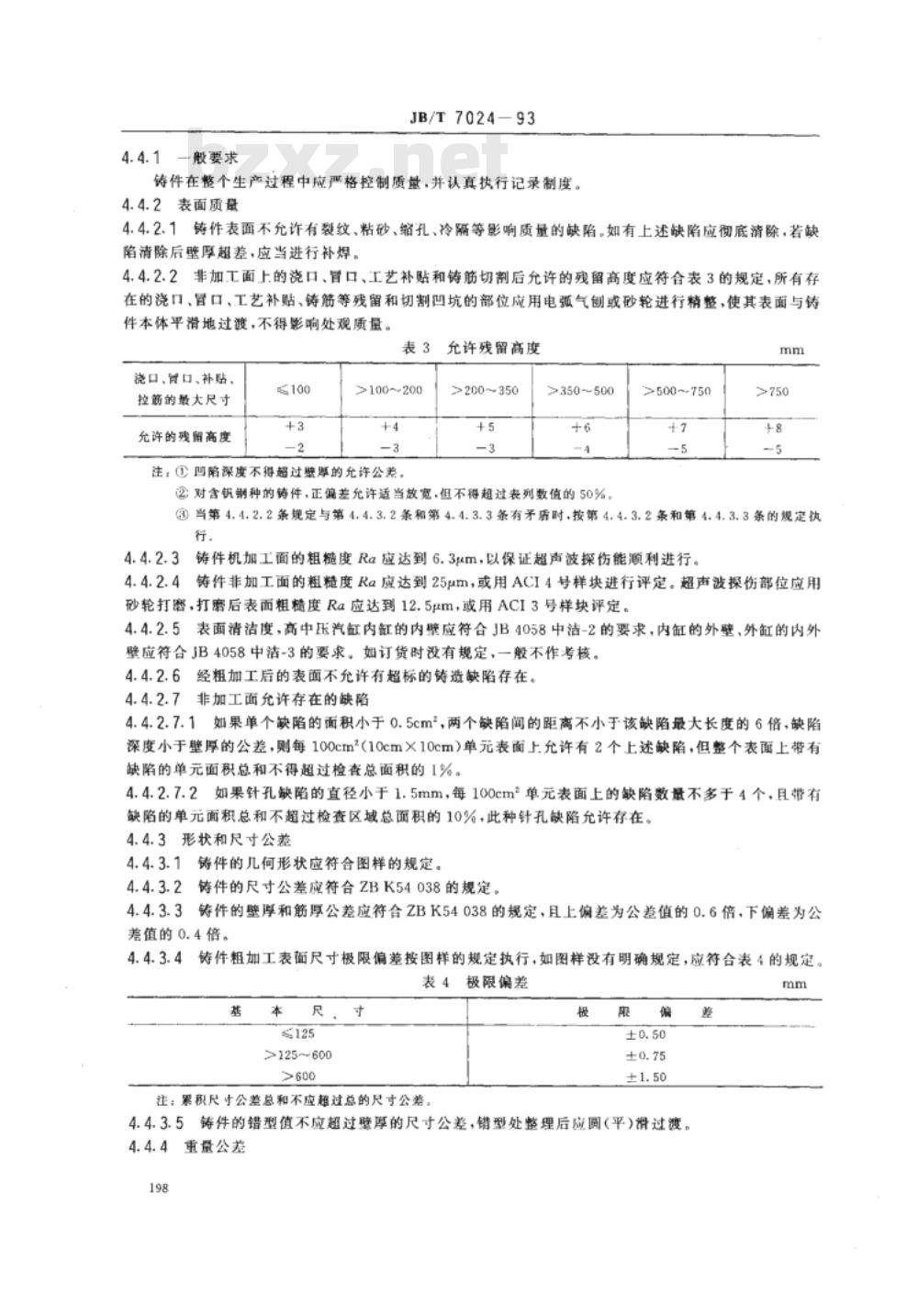

4.4.2.1铸件表面不允许有裂纹、粘砂、缩孔、冷隔等影响质量的缺陷。如有上述缺陷应衡底清除,若缺陷清除后壁厚超差,应当进行补焊。4.4.2.2非加工面上的浇口、冒口、工艺补贴和铸筋切割后允许的残留高度应符合表3的规定,所有存在的浇口、冒口、工艺补贴、铸筋等残留和切割凹坑的部位应用电弧气刨或砂轮进行精整,使其表面与铸件本体平滑地过渡,不得影响处观质量。表3

浇口、背口、补贴、

控篇的最大尺寸

允许的残留高度

>100~200

注:①凹陷深度不得超过壁厚的允许公差,允许残留高度

>200~350

>350~500

>500~750

②对含钒钢种的铸件,正偏差允许适当放宽.但不得超过表列数值的50%③当第4.4.2.2条规定与第4.4.3.2条和第4.4.3.3条有矛盾时,按第4.4.3.2条和第4.4.3.3条的规定执行,

4. 4.2. 3

铸件机加工面的粗糙度Ra应达到6.3μm,以保证超声波探伤能顺利进行。铸件非加工面的粗糙度Ra应达到25μm,或用ACI4号样块进行评定。超声波操伤部位应用砂轮打磨,打磨后表面粗糙度Ra应达到12.5pμm,或用ACI3号样块评定。4.4.2.5

表面清洁度,高中压汽缸内缸的内整应符合JB4058中洁-2的要求,内缸的外壁、外缸的内外壁应符合JB4058中洁-3的要求。如订货时没有规定,一般不作考核。4.4.2.6

经粗加工后的表面不允许有超标的铸造缺陷存在。4.4.2.7非加工面允许存在的缺陷4.4.2.7.1如果单个缺陷的面积小于0.5cm,两个缺陷间的距离不小于该缺陷最大长度的6倍,缺陷深度小于壁厚的公差,则每100cm(10cm×10cm)单元表面上允许有2个上述缺陷,但整个表面上带有缺陷的单元面积总和不得超过检查总面积的1%。4.4.2.7.2如果针孔缺陷的直径小于1.5mm,每100cm单元表面上的缺陷数量不多于4个,且靠有缺陷的单元面积总和不超过检查区域总面积的10%,此种针孔缺陷允许存在。4.4.3形状和尺寸公差

4.4.3.1铸件的几何形状应符合图样的规定。4. 4.3. 2

铸件的尺寸公差应符合ZBK54038的规定。4.4.3.3

:铸件的壁厚和筋厚公差应符合ZBK54038的规定,且上偏差为公差值的0.6倍,下偏差为公差值的0.4倍。

铸件粗加工表面尺寸极限偏差按图样的规定执行,如图样没有明确规定,应符合表4的规定。表4

>125~600

注:累积尺寸公差总和不应超过总的尺寸公差极限偏差

4.4.3.5铸件的错型值不应超过壁厚的尺寸公差,错型处整理后应圆(平)滑过渡。4.4.4重量公差

JB/T 7024---93

铸件的重最公差应符合GB/T11351中MT15级的规定。4.4.5无损探伤

4.4.5.1铸件应根据探伤图样的规定进行磁粉和超声波探伤检验,需在供方焊装接管的铸件,应按照图样或协议书的规定进行射线探伤检验。4.4.5.2铸件中不允许存在的缺陷应予以记录。4.4.5.3铸件焊补处仍按对本体规定的质量要求进行无损探伤检查。5检验规则和试验方法

5.1化学分析

5.1.1浇注铸件的钢水应按熔炼炉号逐炉取样进行熔炼分析,试块应在浇注过程中取样,熔炼分析结果应符合表1的规定。

5.1.2化学分析用试样的取样方法按照GB222的规定执行。5.1.3化学成分分析方法按照(B223的规定执行。5.1.4需方可以在供方提供的附铸试块或在铸件离表面6mm以下部位取样进行产品的化学成分分析。

5.2力学性能试验

5.2.1铸件应浇注附铸试块。供方交货的每一半汽缸均应带一块附铸试块供需方做验收试验。附铸试块的尺寸由需方提供,其瓷注位置由供需双方商定。5.2.2附铸试块在热处理前应割出适当的间隙,以便热处理后容易取下。力学性能试验用的试样应取自附铸试块。

5.2.3每个ZG20CrMo、ZG20CrMoV和ZG15Cr1Mo1V铸件取1个拉伸试样和3个冲击试样。拉伸试验的结果应符合表2的规定;3个冲击试验结果的平均值应符合表2的规定,允许其中一个试验结果低于规定值,但不得低于规定值的1/3。每个ZG15Cr1Mo和ZG15Cr2Mo1铸件取2个拉伸试样($12.5mm)。试验结果均应符合表2的规定。

拉伸试验按照GB228的规定执行,冲击试验按照GB229的规定执行。5.2.5

铸件的布氏硬度接照GB231规定的方法测定5.2.6出现下列情况之-时试验结果无效,应重新制备试样试验:a.

试验时试样装夹不当或试验不正常;试样加工不当造成缺陷;

拉伸试样断裂在标距以外;

试样有铸造缺陷。

5.2.7力学性能试验结果不合格时允许进行复试。5.2.7.1拉伸试验复试应从能代表同一铸件的试块上取样,制备双倍试样进行复试。如果试验结果均符合表2的规定,可判为合格,若其中一·个试验结果不合格,应对其所代表的件连同试块重新进行热处理。

2冲击试验复试应从能代表同一铸件的试块.上取样,制备3个试样进行试验。如3个试验结果5.2.7.2

均合格,将初试和复试的6个数据加在一起计算平均值,如平均值符合表2的规定,可判为合格。著复试中有一个试验结果不合格或重新计算的平均值不符合规定,则其所代表的铸件连同试块应重新进行热处理。

5.2.8未经需方同意,铸件和试块的热处理次数不得超过3次(回火次数不计算在内)。若试验结果仍不合格,该批铸件应予报废。

5.2.9如附铸试块不足,允许在铸件上采取试样,但取样位置应征得需方的同意。199

3表面质基检验

JB/T7024-93

铸件的表面质量用目视、比较样块和常规量具按第4.4.2条的规定进行检验。5.4尺寸和重量检验

5.4.1供方应根据需方提供的图样和第4.4.3条的规定检查铸件的形状和尺寸是否符合要求,5.4.2铸件的重量公差以尺寸公差来保证,一般不进行检验。若订货合同规定需要检验,则检验结果成符合第4.4.4条的规定。

5.5无损探伤检验

5.5.1磁粉探伤检验

5.5.1.1磁粉探伤检验在最终热处理后进行。5.5.1.2

2铸件的磁粉探伤应根据探伤图样的要求,由供需双方协议,按耐录B(补充件)或ZBK54004的规定进行。

2超声波探伤检验

超声波探伤检验在初步精整或粗加工之后进行。铸件的超声波探伤应根据探伤图样的要求,由供需双方协议,按附录C(补充件)或ZBK545.5.2.2

010的规定进行。

5.5.3射线探伤

缸体的缸头或接管由供方焊接时,应按ZBK54007的规定进行焊接,焊接后,由供臀双方协议,按附录D(补充件)或GB3323的规定对焊接接缝进行射线探伤。5.5.4焊补并精整后,用原来规定的无损探伤方法对质量进行检验。6验收

供方应有正式的生产过程中各阶段的质量控制与检查记录,包括所用材料合格证、材料质量检验结果和试验设备定期校核的合格证,雷方代表可随时查阅上述资料并质题6.2需方对供方提供的合格铸件有权按图样、技术文件和订货合同中规定的内容和项目进行验收试验。

3需方已验收的铸件,如随后又发现验收时没有发现的缺陷,精加工后泵水出现渗漏以及复验时结6.3

果不符合本标准要求,则铸件的质量问题仍应由供方负责。7

合格证书

铸件的合格证·书应包括以下内容:7.1

订货合同号;

零件图号及名称;

锅号;

标准号;

熔炼炉号;

尺寸检验记录;

化学成分的实测结果;

力学性能的实测结果;

磁粉探伤和超声波探伤检验报告;焊缝射线探伤报告;

热处理状态、热处理实际操作工艺参数及炉批号:缺陷焊补记录的副本;

订货合同中规定的特殊项目检验结果:n

供方厂名或其识别标志。

JB/T702493

7.2合格证书应有供方检验部门负责人的签章。8标志及包装

铸件检验合格后,用钢印在指定位置标出下列内容:a.

订货合同号;

零件图号;

熔炼炉号:

供方或供需双方检验员代号或标记;供方厂名或其识别标志。

需要油漆的铸件应在订货合同中注明,并由需方规定油漆牌号。供方应当根据铸件运输的要求进行包装。201

A1总则

JB/T7024-93

附录A

铸件考核试验的内容和要求

(补充件)

供方生产的首批铸件应按本附录规定的内容和要求进行考核,首批铸件是指开始生产的头园炉铸件。本附录适用于ZG15Cr1Mo和ZG15Cr2Mo1铸件。如果供方生产的铸件已经做过考核试验,但制造工艺有了重大的改变,或者产品结构有很大差异,应重新进行考核试验

如果供方提交需方的铸件虽属首批,但曾为第三方提供过类似的产品并已作了考核试验,供方应将考核试验的结果提交需方审核,经供需双方协议,可以不再进行考核试验。需方认为有必要时,可以对正常供应的铸件按考核试验的全部项日或部分项目进行抽检,供方应保证所有抽检项目的试验结果符合考核试验的规定。A2

试验内容和要求

考核试验项目包括化学成分、室温和高温短时拉伸性能、高温持久强度、金相组织和夹杂物评级。A2.1取样

试验用附试块,在头四炉中任选2块各项试验用的试样(定氢试样除外)在附铸试块上切取,取样位置参见图A1。用于化学成分分析的试样在离铸件表面6mm以下钻取,定氢试样在钢包中胃取。102

试样号

1.2、3案温拉伸试验;

对15Cr1Mo钢:510C、240MPa持久强度试验:对15Cr2Mo1钢:566C、160MPa持久强度试验:538C、195MPa持久强度试酸;

金相组织和类杂物评定(中心部位);8

金相组织和夹杂物评定(表面部位);10化学分析:

11,12高溢短时拉伸试验

图A1试块和试样位置

A2.2化学成分

JB/T7024-—93

除本标准表1所列的元素外,应附加测定钢中残余合金元素、有害杂质和气体含量。表A1的规定值可作为参考,但不作为验收依据。在汽缸铸件最大冒口连接面的中心位置取样分析碳和硫的含量并注明冒口尺寸。

A2.3力学性能

≤0.0025

表A2列出了ZG15Cr1Mo和ZG15Cr2Mo1的室温和高温短时力学性能,表列数值是有代表性的,但不作为考核指标。

室温拉伸试验按GB228的规定执行,高温短时拉伸试验按GB4338的规定执行。表A2

ZG15Cr1Mo

ZG15Cr2Mo1

A2.4高温持久强度试验

试样号

试验温度

从图A1所示部位切取两组持久强度试样,按图A2加工成光滑和缺口组合试样,按表A3的规定进行持久强度试验。

试验按GB6395的规定进行,到试样断裂为止。!如果断在缺口断面上,将中间段加工出螺纹,在相同的激度和应力下重新试验到试样断裂为止。缺口处断裂时间与光滑处断裂时间之比应大于1。如试样断在缺口处,应在试验报告中注明。若一组试验合格,另一组可以不做。表A3

ZG15Cr1Mo

ZG15Cr2Mo1

试验温度

A2.5金相和夹杂物检验

在图A1的中心部位和靠近表面的倍照片。

断裂时间

伸长率

断面收缩率

侧取样观察金相组织和夹杂物案集情况,摄取100倍和500203下载标准就来标准下载网

适用范围

JB/T7024--93

44.45±0.50

0.07±0.025

用砂布抛光

19. 05±0. 20,19.05±0.20

60*±1*

缺快口根部

RO.25±0.025

+9. 07 ± 0. 025

光滑与缺口相结合的试样

附录B

300~600MW汽轮机缸体铸钢件磁粉探伤(补充件)

本附录适用于300600MW汽轮机缸体铸钢件磁粉探伤。B2

探伤时间

最终热处理后进行最后磁粉探伤。B3

探伤面状态

铸件清砂后应进行喷砂处理,使表面光洁,其粗糙度Ra为12.5um,表面应清除油脂、油漆、砂粒附着物、氧化皮等。加工面的表面粗糙度Ra应达到6.3μm。B4

探伤装置

能够检查出铸钢件表面及表层缺陷的其有足够磁力且可以连续操作的磁化装置。推荐采用8000A(CRV-8)三方向全波直流磁化电源设备(3000A半波整流探伤机仅适用于触头法局部磁化检查)。也可采用满足磁化条件和探伤灵敏度的其他设备。B5

磁粉和磁悬液

磁粉及其液体的选择可参见表B1。水磁粉配制时需要加调整剂(起防锈、悬浮、显润作用)。204

操伤方式

探伤要点

磁粉类别

红色或褐色磁粉

荧光磁粉

JB/T7024-93

悬液液体

煤油及其他

干磁粉

B6.1磁化方法及磁化电流

B6.1.1触头法

浓度+g/L

优先推荐

适用触头法

磁化电流应为HWDC400A/100mm,触头间距不超过250mm,对加工面应避免触头直接接触在法兰面上,可在其侧面通电(离端面约10mm处)。B6.1.2联合磁化

整个工件3个方向的电流联合磁化(第1、2方向通电,第3方向绕线)。以A-30/100型标准试片确定磁化电流。

B6.2观察

使用荧光磁粉要在光线十分瞻的场所,用紫外线灯目视检查缺陷(建议用可移布活动暗室)。用非荧光磁粉探伤时,可在光线明亮场所检查缺陷。B7

验收标准

超过下述条文规定的线性或非线性缺陷时,铸件不能验收。注:线性痕遵是指那些长度至少等于其宽度3借的碰粉痕迹。非线性痕迹是指那些长度小于宽度3循的圆形或箱圆形避粉痕述,

清晰的大于或等于5mm线性磁粉堆迹。B7.2任何长轴尺寸大于5mm的非线性痕迹。B7.3在一直线上分布4个或超过4个其长轴小于5mm的、相互分隔的、距离等于或小于2mm的链状非线性缺陷痕连。

B7.4在任何40cm表面内,非线性痕迹在其长轴方向的送加尺寸超过40mm并该区的最大尺寸不大于150mm的缺陷区。

凡超过上述规定的缺陷都应清除,然后在铲除表面再进行磁粉探伤检查该区缺陷是否清除,如清除深度大于壁厚公差则应进行补焊。并对补焊区再进行避粉探伤,以达到上述验收要求。B9

报告内客

探伤件图样号及名称;

熔炼炉号或它的识别号;

工号,

探伤机型号:

磁化方法及规范;

磁粉及磁悬减规格;

探伤结果;

检验日期;

检查者签名。

适用范围

JB/T 7024-93

300~600MW汽轮机缸体铸钢件超声波探伤(补充件)

本附录适用于300~600MW汽轮机缸体铸钢件的超声波探伤。C2探伤人员

探伤人员必须具有国家主管部门颁发的、并与其工作相适应的资格证书。C3探伤系统

C3.1探伤仪

C3.1.1采用脉冲反射式超声波探伤仪,该仪器应至少具有探伤频率为1~5MHz,并具备以dB为单位的增益调节器或衰减器(误差土10%)和距离增益校正装置(DAC回路)。C3.1.2垂直线性范圈至少等于38mm,垂直线性偏差士5%。C3.1.3水平线性偏差±5%。

C3.2探头

C3.2.1单晶片直探头的晶片直径为$10~$30mm,频率为15MHz。推荐采用软保护膜探头。C3.2.2双晶片直探头的频率为2~4MHz。C3.3参考试块

C3.3.1图C1所示的参考试块用于铸钢件水平法兰中分面超声波探伤、检查深度19mm以内缺陷的探伤灵敏度调节。

探测面至孔准距离

31.838.144.5#6.4平底孔

检查缺陷深度在19mm范围内的参考试块注:①材料ZG15Cr1Mo正火、同火。②试块探测表面的粗稳度Ra应达到6.3m或相当于铸件试验表面的粗度,③直径为6.4mm的平底孔,其底面平整必须达到0.05mm.直径公差必须达到0.12mm,孔轴线与试块底面垂直度必须在0°~0°30°之内。

①平底孔必须堵塞(超声波检查后)。要使用其他试块时在使用前应得到订货厂的批准。C3.3.2图C2所示的参考试块用于铸钢件其他部位超声波操伤的仪器校正。当铸钢件厚度小于或等206

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

300~600MW汽轮机

缸体铸钢件技术条件

主题内容与适用范围

JB/T7024—93

本标准规定了300~600MW汽轮机汽缸铸钢件的技术要求、检验规则、试验方法、合格证书及标志等。

本标准适用于300~600MW汽轮机汽缸铸钢件(以下简称件)的订货、制造与检验。2引用标准

GB3323

GB4338

GB4792

GB6395

钢的化学分析用试样取样法及成品化学成分允许偏差锅铁及合金化学分析方法

金属拉伸试验法

金属夏比(U型缺口)冲击试验方法金属布氏硬度试验方法

钢熔化焊对接接头射线照相和质量分级金属高温拉伸试验方法

放射卫生防护基本标准

金属高温拉仲持久试验方法

GB/T11351

JB4058

铸件重量公差

汽轮机清洁度标准

ZBK54004

ZBK54007

ZBK54010

ZBK54038

ZBK54039

3订货要求

汽轮机铸钢件的磁粉探伤及质量分级方法汽轮机主汽管、汽缸、蒸汽室、进出汽接管及阀壳焊接技术条件汽轮机铸钢件的超声波操伤及质量分级方法汽轮机铸钢件技术条件

汽轮机铸钢件补焊技术条件

3.1订货时,需方应提供粗加工和探伤图样,并应在双方签署的订货合同书或技术协议书中写明除本标准以外的附加技术要求。铸件应经热处理及粗加工并按图样组焊(如果图样有要求)后交货3.2首批铸件以及制造工艺有重大改变后生产的第一批铸件应附加考核试验,考试试验的内容和要求见附录A(补充件)。此外,需方认为必要时可以对供应的铸件按考核试验的全部或部分项目进行抽验,抽验结果应符合考核试验的规定。4技术要求

4.1制造工艺

4.1.1冶炼

中华人民共和国机械工业部1993-09-21批准196

1994-07-01实施

JB/T7024—93

铸件应采用电炉钢,也可选用平炉钢,如用户要求采用精炼钢,由供需双方协议。4.1.2铸造

不准使用芯撑和内冷铁,如果个别部位需要使用,应征得需方的书而间意4.1.3热处理

4.1.3.1热处理规范按订货技术协议的规定执行。4.1.3.2除性能热处理以外,铸件在粗加工、焊补及焊接以后均应进行除应力处理。除应力处理的上限温度应比性能热处理实际回火温度(规范的平均温度)至少低15C,下限温度不应低于回火温度以下55℃.

4. 1. 3. 3

在特殊情况下、允许对热处理温度稍作调整,此时.供方应在合格证书中注明实际采用的热处理工艺参数。

4.1.4焊补

4. 1.4. 1

记录。

铸件中不允许存在的缺陷应予以记录,彻底铲除后按ZBK54039标准的规定进行补焊,最终除应力处理后原则上不得再进行补焊,如有少量缺陷必须补焊,焊后应局部间火并作好钢种及化学成分

钢种及熔炼分析的化学成分应符合表1的规定。表1

ZG20CrMo

ZG15CrJMa

ZG15Cr2Mo1

ZG20CrMoV

0.15~0.250.50~0.800.20~0.60

0.50~0.80

0.40~0.70

0. 18~0. 250.40~0. 700. 20~0. 600. 12~0. 200. 40~0. 700. 20~0. 60ZG15Cr1Mo1V

化学成分

0.50~0. 800. 40~0. 60

1.00~1.500.45~0.55

2, 00~2. 750. 90~1. 20

0. 90~1. 200. 50~0. 700. 200. 3f1.20~1.700.90~1.200.350.46

注:①钢水可采用一般方法脱氧,如用铝进行整脱氧,则残余含铝总量不得超过0.025%②ZG15Cr1Mo钢中镖的残量不应超过0.5%;钢的残量不应超过0.25%;钢的残量不应超过0.03%;钛的残量不应超过0.035%,

③其他销种镶和铜的残量均不应超过0.30%、除技术文件或合同有规定外,一般不作考核。化学成分的允许偏差

铸件成品分析的偏差应符合GB222中表2的规定。4.3力学性能

经热处理以后.铸件的力学性能应符合表2的规定。表2力学性能

ZG20CrMo

ZG15Cr1Mo

ZG15Cr2Mo1

ZG20CrMoV

ZG15Cr1Mo1V

≥275

注;1)硬度不作为验收依据。

铸件质量

≥460

485~660

135~180

140~201

4.4.1-般要求

JB/T7024-93

铸件在整个生产过程中应严格控制质量,并认真执行记录制度。4.4.2表面质量

4.4.2.1铸件表面不允许有裂纹、粘砂、缩孔、冷隔等影响质量的缺陷。如有上述缺陷应衡底清除,若缺陷清除后壁厚超差,应当进行补焊。4.4.2.2非加工面上的浇口、冒口、工艺补贴和铸筋切割后允许的残留高度应符合表3的规定,所有存在的浇口、冒口、工艺补贴、铸筋等残留和切割凹坑的部位应用电弧气刨或砂轮进行精整,使其表面与铸件本体平滑地过渡,不得影响处观质量。表3

浇口、背口、补贴、

控篇的最大尺寸

允许的残留高度

>100~200

注:①凹陷深度不得超过壁厚的允许公差,允许残留高度

>200~350

>350~500

>500~750

②对含钒钢种的铸件,正偏差允许适当放宽.但不得超过表列数值的50%③当第4.4.2.2条规定与第4.4.3.2条和第4.4.3.3条有矛盾时,按第4.4.3.2条和第4.4.3.3条的规定执行,

4. 4.2. 3

铸件机加工面的粗糙度Ra应达到6.3μm,以保证超声波探伤能顺利进行。铸件非加工面的粗糙度Ra应达到25μm,或用ACI4号样块进行评定。超声波操伤部位应用砂轮打磨,打磨后表面粗糙度Ra应达到12.5pμm,或用ACI3号样块评定。4.4.2.5

表面清洁度,高中压汽缸内缸的内整应符合JB4058中洁-2的要求,内缸的外壁、外缸的内外壁应符合JB4058中洁-3的要求。如订货时没有规定,一般不作考核。4.4.2.6

经粗加工后的表面不允许有超标的铸造缺陷存在。4.4.2.7非加工面允许存在的缺陷4.4.2.7.1如果单个缺陷的面积小于0.5cm,两个缺陷间的距离不小于该缺陷最大长度的6倍,缺陷深度小于壁厚的公差,则每100cm(10cm×10cm)单元表面上允许有2个上述缺陷,但整个表面上带有缺陷的单元面积总和不得超过检查总面积的1%。4.4.2.7.2如果针孔缺陷的直径小于1.5mm,每100cm单元表面上的缺陷数量不多于4个,且靠有缺陷的单元面积总和不超过检查区域总面积的10%,此种针孔缺陷允许存在。4.4.3形状和尺寸公差

4.4.3.1铸件的几何形状应符合图样的规定。4. 4.3. 2

铸件的尺寸公差应符合ZBK54038的规定。4.4.3.3

:铸件的壁厚和筋厚公差应符合ZBK54038的规定,且上偏差为公差值的0.6倍,下偏差为公差值的0.4倍。

铸件粗加工表面尺寸极限偏差按图样的规定执行,如图样没有明确规定,应符合表4的规定。表4

>125~600

注:累积尺寸公差总和不应超过总的尺寸公差极限偏差

4.4.3.5铸件的错型值不应超过壁厚的尺寸公差,错型处整理后应圆(平)滑过渡。4.4.4重量公差

JB/T 7024---93

铸件的重最公差应符合GB/T11351中MT15级的规定。4.4.5无损探伤

4.4.5.1铸件应根据探伤图样的规定进行磁粉和超声波探伤检验,需在供方焊装接管的铸件,应按照图样或协议书的规定进行射线探伤检验。4.4.5.2铸件中不允许存在的缺陷应予以记录。4.4.5.3铸件焊补处仍按对本体规定的质量要求进行无损探伤检查。5检验规则和试验方法

5.1化学分析

5.1.1浇注铸件的钢水应按熔炼炉号逐炉取样进行熔炼分析,试块应在浇注过程中取样,熔炼分析结果应符合表1的规定。

5.1.2化学分析用试样的取样方法按照GB222的规定执行。5.1.3化学成分分析方法按照(B223的规定执行。5.1.4需方可以在供方提供的附铸试块或在铸件离表面6mm以下部位取样进行产品的化学成分分析。

5.2力学性能试验

5.2.1铸件应浇注附铸试块。供方交货的每一半汽缸均应带一块附铸试块供需方做验收试验。附铸试块的尺寸由需方提供,其瓷注位置由供需双方商定。5.2.2附铸试块在热处理前应割出适当的间隙,以便热处理后容易取下。力学性能试验用的试样应取自附铸试块。

5.2.3每个ZG20CrMo、ZG20CrMoV和ZG15Cr1Mo1V铸件取1个拉伸试样和3个冲击试样。拉伸试验的结果应符合表2的规定;3个冲击试验结果的平均值应符合表2的规定,允许其中一个试验结果低于规定值,但不得低于规定值的1/3。每个ZG15Cr1Mo和ZG15Cr2Mo1铸件取2个拉伸试样($12.5mm)。试验结果均应符合表2的规定。

拉伸试验按照GB228的规定执行,冲击试验按照GB229的规定执行。5.2.5

铸件的布氏硬度接照GB231规定的方法测定5.2.6出现下列情况之-时试验结果无效,应重新制备试样试验:a.

试验时试样装夹不当或试验不正常;试样加工不当造成缺陷;

拉伸试样断裂在标距以外;

试样有铸造缺陷。

5.2.7力学性能试验结果不合格时允许进行复试。5.2.7.1拉伸试验复试应从能代表同一铸件的试块上取样,制备双倍试样进行复试。如果试验结果均符合表2的规定,可判为合格,若其中一·个试验结果不合格,应对其所代表的件连同试块重新进行热处理。

2冲击试验复试应从能代表同一铸件的试块.上取样,制备3个试样进行试验。如3个试验结果5.2.7.2

均合格,将初试和复试的6个数据加在一起计算平均值,如平均值符合表2的规定,可判为合格。著复试中有一个试验结果不合格或重新计算的平均值不符合规定,则其所代表的铸件连同试块应重新进行热处理。

5.2.8未经需方同意,铸件和试块的热处理次数不得超过3次(回火次数不计算在内)。若试验结果仍不合格,该批铸件应予报废。

5.2.9如附铸试块不足,允许在铸件上采取试样,但取样位置应征得需方的同意。199

3表面质基检验

JB/T7024-93

铸件的表面质量用目视、比较样块和常规量具按第4.4.2条的规定进行检验。5.4尺寸和重量检验

5.4.1供方应根据需方提供的图样和第4.4.3条的规定检查铸件的形状和尺寸是否符合要求,5.4.2铸件的重量公差以尺寸公差来保证,一般不进行检验。若订货合同规定需要检验,则检验结果成符合第4.4.4条的规定。

5.5无损探伤检验

5.5.1磁粉探伤检验

5.5.1.1磁粉探伤检验在最终热处理后进行。5.5.1.2

2铸件的磁粉探伤应根据探伤图样的要求,由供需双方协议,按耐录B(补充件)或ZBK54004的规定进行。

2超声波探伤检验

超声波探伤检验在初步精整或粗加工之后进行。铸件的超声波探伤应根据探伤图样的要求,由供需双方协议,按附录C(补充件)或ZBK545.5.2.2

010的规定进行。

5.5.3射线探伤

缸体的缸头或接管由供方焊接时,应按ZBK54007的规定进行焊接,焊接后,由供臀双方协议,按附录D(补充件)或GB3323的规定对焊接接缝进行射线探伤。5.5.4焊补并精整后,用原来规定的无损探伤方法对质量进行检验。6验收

供方应有正式的生产过程中各阶段的质量控制与检查记录,包括所用材料合格证、材料质量检验结果和试验设备定期校核的合格证,雷方代表可随时查阅上述资料并质题6.2需方对供方提供的合格铸件有权按图样、技术文件和订货合同中规定的内容和项目进行验收试验。

3需方已验收的铸件,如随后又发现验收时没有发现的缺陷,精加工后泵水出现渗漏以及复验时结6.3

果不符合本标准要求,则铸件的质量问题仍应由供方负责。7

合格证书

铸件的合格证·书应包括以下内容:7.1

订货合同号;

零件图号及名称;

锅号;

标准号;

熔炼炉号;

尺寸检验记录;

化学成分的实测结果;

力学性能的实测结果;

磁粉探伤和超声波探伤检验报告;焊缝射线探伤报告;

热处理状态、热处理实际操作工艺参数及炉批号:缺陷焊补记录的副本;

订货合同中规定的特殊项目检验结果:n

供方厂名或其识别标志。

JB/T702493

7.2合格证书应有供方检验部门负责人的签章。8标志及包装

铸件检验合格后,用钢印在指定位置标出下列内容:a.

订货合同号;

零件图号;

熔炼炉号:

供方或供需双方检验员代号或标记;供方厂名或其识别标志。

需要油漆的铸件应在订货合同中注明,并由需方规定油漆牌号。供方应当根据铸件运输的要求进行包装。201

A1总则

JB/T7024-93

附录A

铸件考核试验的内容和要求

(补充件)

供方生产的首批铸件应按本附录规定的内容和要求进行考核,首批铸件是指开始生产的头园炉铸件。本附录适用于ZG15Cr1Mo和ZG15Cr2Mo1铸件。如果供方生产的铸件已经做过考核试验,但制造工艺有了重大的改变,或者产品结构有很大差异,应重新进行考核试验

如果供方提交需方的铸件虽属首批,但曾为第三方提供过类似的产品并已作了考核试验,供方应将考核试验的结果提交需方审核,经供需双方协议,可以不再进行考核试验。需方认为有必要时,可以对正常供应的铸件按考核试验的全部项日或部分项目进行抽检,供方应保证所有抽检项目的试验结果符合考核试验的规定。A2

试验内容和要求

考核试验项目包括化学成分、室温和高温短时拉伸性能、高温持久强度、金相组织和夹杂物评级。A2.1取样

试验用附试块,在头四炉中任选2块各项试验用的试样(定氢试样除外)在附铸试块上切取,取样位置参见图A1。用于化学成分分析的试样在离铸件表面6mm以下钻取,定氢试样在钢包中胃取。102

试样号

1.2、3案温拉伸试验;

对15Cr1Mo钢:510C、240MPa持久强度试验:对15Cr2Mo1钢:566C、160MPa持久强度试验:538C、195MPa持久强度试酸;

金相组织和类杂物评定(中心部位);8

金相组织和夹杂物评定(表面部位);10化学分析:

11,12高溢短时拉伸试验

图A1试块和试样位置

A2.2化学成分

JB/T7024-—93

除本标准表1所列的元素外,应附加测定钢中残余合金元素、有害杂质和气体含量。表A1的规定值可作为参考,但不作为验收依据。在汽缸铸件最大冒口连接面的中心位置取样分析碳和硫的含量并注明冒口尺寸。

A2.3力学性能

≤0.0025

表A2列出了ZG15Cr1Mo和ZG15Cr2Mo1的室温和高温短时力学性能,表列数值是有代表性的,但不作为考核指标。

室温拉伸试验按GB228的规定执行,高温短时拉伸试验按GB4338的规定执行。表A2

ZG15Cr1Mo

ZG15Cr2Mo1

A2.4高温持久强度试验

试样号

试验温度

从图A1所示部位切取两组持久强度试样,按图A2加工成光滑和缺口组合试样,按表A3的规定进行持久强度试验。

试验按GB6395的规定进行,到试样断裂为止。!如果断在缺口断面上,将中间段加工出螺纹,在相同的激度和应力下重新试验到试样断裂为止。缺口处断裂时间与光滑处断裂时间之比应大于1。如试样断在缺口处,应在试验报告中注明。若一组试验合格,另一组可以不做。表A3

ZG15Cr1Mo

ZG15Cr2Mo1

试验温度

A2.5金相和夹杂物检验

在图A1的中心部位和靠近表面的倍照片。

断裂时间

伸长率

断面收缩率

侧取样观察金相组织和夹杂物案集情况,摄取100倍和500203下载标准就来标准下载网

适用范围

JB/T7024--93

44.45±0.50

0.07±0.025

用砂布抛光

19. 05±0. 20,19.05±0.20

60*±1*

缺快口根部

RO.25±0.025

+9. 07 ± 0. 025

光滑与缺口相结合的试样

附录B

300~600MW汽轮机缸体铸钢件磁粉探伤(补充件)

本附录适用于300600MW汽轮机缸体铸钢件磁粉探伤。B2

探伤时间

最终热处理后进行最后磁粉探伤。B3

探伤面状态

铸件清砂后应进行喷砂处理,使表面光洁,其粗糙度Ra为12.5um,表面应清除油脂、油漆、砂粒附着物、氧化皮等。加工面的表面粗糙度Ra应达到6.3μm。B4

探伤装置

能够检查出铸钢件表面及表层缺陷的其有足够磁力且可以连续操作的磁化装置。推荐采用8000A(CRV-8)三方向全波直流磁化电源设备(3000A半波整流探伤机仅适用于触头法局部磁化检查)。也可采用满足磁化条件和探伤灵敏度的其他设备。B5

磁粉和磁悬液

磁粉及其液体的选择可参见表B1。水磁粉配制时需要加调整剂(起防锈、悬浮、显润作用)。204

操伤方式

探伤要点

磁粉类别

红色或褐色磁粉

荧光磁粉

JB/T7024-93

悬液液体

煤油及其他

干磁粉

B6.1磁化方法及磁化电流

B6.1.1触头法

浓度+g/L

优先推荐

适用触头法

磁化电流应为HWDC400A/100mm,触头间距不超过250mm,对加工面应避免触头直接接触在法兰面上,可在其侧面通电(离端面约10mm处)。B6.1.2联合磁化

整个工件3个方向的电流联合磁化(第1、2方向通电,第3方向绕线)。以A-30/100型标准试片确定磁化电流。

B6.2观察

使用荧光磁粉要在光线十分瞻的场所,用紫外线灯目视检查缺陷(建议用可移布活动暗室)。用非荧光磁粉探伤时,可在光线明亮场所检查缺陷。B7

验收标准

超过下述条文规定的线性或非线性缺陷时,铸件不能验收。注:线性痕遵是指那些长度至少等于其宽度3借的碰粉痕迹。非线性痕迹是指那些长度小于宽度3循的圆形或箱圆形避粉痕述,

清晰的大于或等于5mm线性磁粉堆迹。B7.2任何长轴尺寸大于5mm的非线性痕迹。B7.3在一直线上分布4个或超过4个其长轴小于5mm的、相互分隔的、距离等于或小于2mm的链状非线性缺陷痕连。

B7.4在任何40cm表面内,非线性痕迹在其长轴方向的送加尺寸超过40mm并该区的最大尺寸不大于150mm的缺陷区。

凡超过上述规定的缺陷都应清除,然后在铲除表面再进行磁粉探伤检查该区缺陷是否清除,如清除深度大于壁厚公差则应进行补焊。并对补焊区再进行避粉探伤,以达到上述验收要求。B9

报告内客

探伤件图样号及名称;

熔炼炉号或它的识别号;

工号,

探伤机型号:

磁化方法及规范;

磁粉及磁悬减规格;

探伤结果;

检验日期;

检查者签名。

适用范围

JB/T 7024-93

300~600MW汽轮机缸体铸钢件超声波探伤(补充件)

本附录适用于300~600MW汽轮机缸体铸钢件的超声波探伤。C2探伤人员

探伤人员必须具有国家主管部门颁发的、并与其工作相适应的资格证书。C3探伤系统

C3.1探伤仪

C3.1.1采用脉冲反射式超声波探伤仪,该仪器应至少具有探伤频率为1~5MHz,并具备以dB为单位的增益调节器或衰减器(误差土10%)和距离增益校正装置(DAC回路)。C3.1.2垂直线性范圈至少等于38mm,垂直线性偏差士5%。C3.1.3水平线性偏差±5%。

C3.2探头

C3.2.1单晶片直探头的晶片直径为$10~$30mm,频率为15MHz。推荐采用软保护膜探头。C3.2.2双晶片直探头的频率为2~4MHz。C3.3参考试块

C3.3.1图C1所示的参考试块用于铸钢件水平法兰中分面超声波探伤、检查深度19mm以内缺陷的探伤灵敏度调节。

探测面至孔准距离

31.838.144.5#6.4平底孔

检查缺陷深度在19mm范围内的参考试块注:①材料ZG15Cr1Mo正火、同火。②试块探测表面的粗稳度Ra应达到6.3m或相当于铸件试验表面的粗度,③直径为6.4mm的平底孔,其底面平整必须达到0.05mm.直径公差必须达到0.12mm,孔轴线与试块底面垂直度必须在0°~0°30°之内。

①平底孔必须堵塞(超声波检查后)。要使用其他试块时在使用前应得到订货厂的批准。C3.3.2图C2所示的参考试块用于铸钢件其他部位超声波操伤的仪器校正。当铸钢件厚度小于或等206

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。