JB/T 7026-1993

基本信息

标准号: JB/T 7026-1993

中文名称:50MW以下汽轮发电机转子锻件 技术条件

标准类别:机械行业标准(JB)

英文名称: Technical requirements for turbine generator rotor forgings below 50MW

标准状态:已作废

发布日期:1993-09-21

实施日期:1994-07-01

作废日期:2005-04-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:209693

标准分类号

中标分类号:机械>>加工工艺>>J32锻压

出版信息

页数:8页

标准价格:14.0 元

相关单位信息

标准简介

JB/T 7026-1993 50MW以下汽轮发电机转子锻件 技术条件 JB/T7026-1993 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

50MW以下汽轮发电机

转子锻件技术条件

*主题内容与适用范围

JB/T 7026-—93

本标准规定了50MW以下汽轮发电机转子锻件的技术要求、检验规则、试验方法、合格证书及标志等。

本标准适用于50MW以下汽轮发电机转子锻件的订货、制造与检验。2引用标准

GB 229

GB6397

JB1581

钢的化学分析用试样取样法及成品化学成分充许偏差钢铁及合金化学分析方法

金属拉伸试验法

金属夏比(U型缺口)冲击试验方法金属布氏硬度试验方法

金属拉伸试验试样

汽轮机、汽轮发电机转子和主轴锻件超声波探伤方法JB/ZQ6101锻钢件的磁粉检验方法JB/ZQ6157直流冲击法确定材料直流磁性的试验方法3订货要求

3.1需方应在订货合同书或技术协议中写明采用的标准、钢号、锻件级别、相应的技术要求、检验项目以及其他附加说明。

锻件级别和钢号应在图样上按如下标注:钢号

锻件级别×本标准编号

3.2需方应提供标明力学性能试验取样位置的锻件订货图样。4技术要求免费标准bzxz.net

4.1制造工艺

4.1.1冶炼

锻件用钢应在碱性电炉中熔炼,允许采用其他冶炼方法。并应尽量采用真空处理。4.1.2锻造

4.1.2.1锻件用钢锭的上、下端应有足够的切除量,以确保锻件无缩孔和不允许的偏析。4.1.2.2应在有足够能力的锻压机上锻造,使锻件的整个截面得到充分变形。锻件与钢锭的中心线应大致重合,并以钢锭质量较好的一端为汽轮机端。4.1.3热处理

机械工业部1993-09-21批准

1994-07-01实施

JB/T 7026-—93

4.1.3.1锻件的锻后热处理,应按锻件的儿何尺小和化学成分进行适当的正火和回火处理。4.1.3.2锻件的性能热处理应包括火和回火。若需方间意,也允许采用正火和回火处理。性能热处理应尽量在垂直状态下进行。

4.1.4机械加工

供方发运的锻件应满足需方订货图样规定的粗糙度和尺寸要求。4.2化学成分

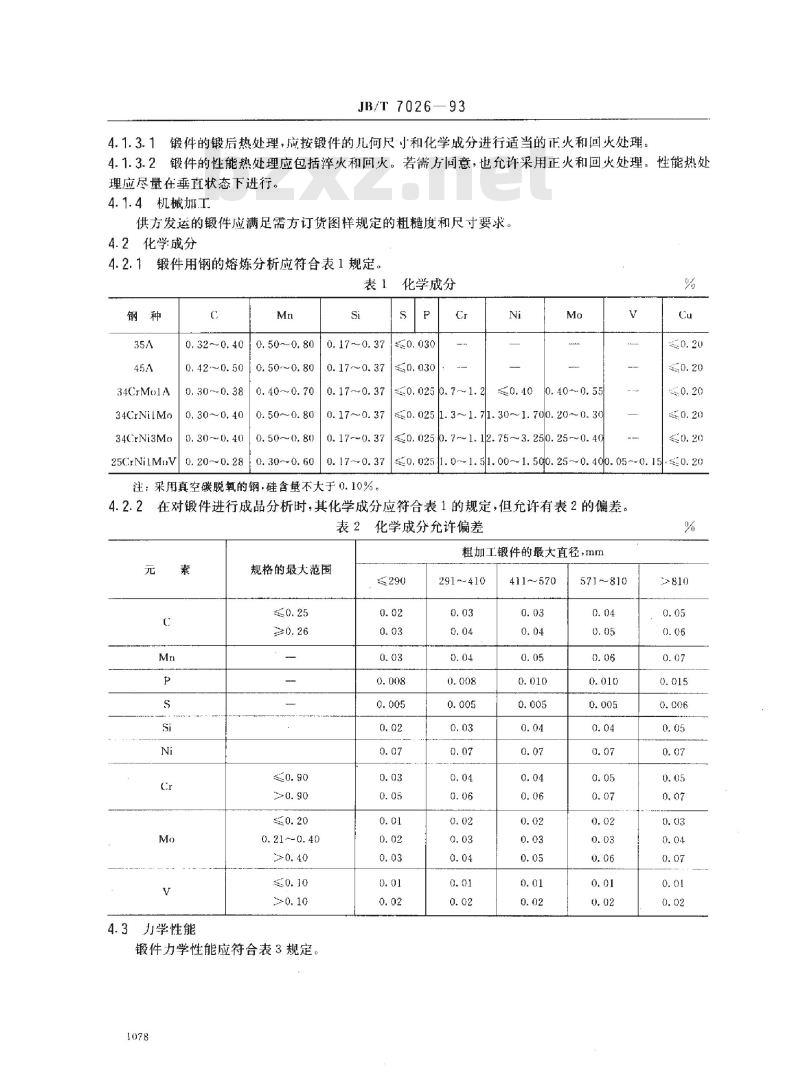

4.2.1锻件用钢的熔炼分析应符合表1规定。表1

34CiMo1A

34CrNiiMo

34CrNi3Mo

25CrNi1MoV

0.320.400.50~0.800.170.37

0.50~0.80

0. 30 -~ 0. 38

0. 30~~0.40

0.40~0.70

0.50~~0.80

0.30~~0.40

0. 50-~0.80

0.20~~0.280.30~~0.60

0. 17~0. 37

0.17~0. 37

0. 17~~0. 37

0. 17-~0. 37

化学成分

≤0. 0250, 7~1. 2

≤0.400.40~0.55

≤0.0251.3~1.71.30~1.700.20~0.30≤0. 025 0. 7 -

1. 12. 75-~3. 250. 25~~0. 40V

≤0. 025 1. 0~1. 51. 00~1. 500. 25~~0. 400. 05~-0. 150. 17-0. 37

注:采用真空碳脱氧的钢,硅含量不大于0.10%。在对锻件进行成品分析时,其化学成分应符合表1的规定,但允许有表2的偏差。4.2.2

表2化学成分允许偏差

规格的最大范围

力学性能

0. 21~0. 40

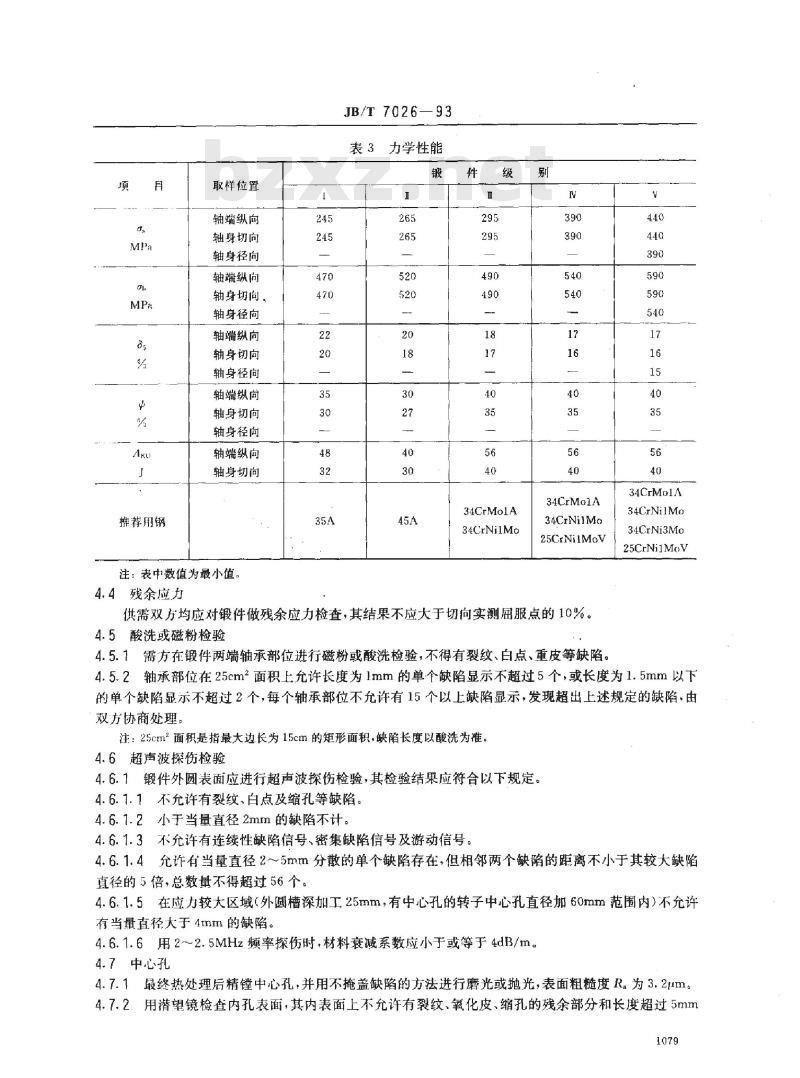

锻件力学性能应符合表3规定

粗加工锻件的最大直径,mm

291-~410

411-~570

571~~810

摊荐用钢

取样位置

轴端纵向

轴身切向

轴身径向

轴端纵向

轴身切向。

轴身径向

轴端纵向

轴身切向

轴身径间

轴端纵向

轴身切向

轴身径向

轴端纵向

轴身切向

注:表中数值为最小值

4.4残余应力

JB/T 7026—93

力学性能

34CrMolA

34CrNi1Mo

34CrMo1A

34CrNiiMo

25CrNi1MoV

供需双方均应对锻件做残余应力检查,其结果不应大于切向实测届服点的10%。4.5酸洗或磁粉检验

4.5.1需方在锻件两端轴承部位进行磁粉或酸洗检验,不得有裂纹、白点、重皮等缺陷。440

34CrMo1A

34CrNi1Ma

34CrNi3Mo

25CrNiMoV

4.5.2轴承部位在25cm2面积上允许长度为1mm的单个缺陷显示不超过5个,或长度为1.5mm以下的单个缺陷显示不超过2个,每个轴承部位不允许有15个以上缺陷显示,发现超出上述规定的缺陷,由双方协商处理。

注:25cm2面积是指最大边长为15cm的矩形面积,缺陷长度以酸洗为准。4.6超声波探伤检验

4.6.1锻件外圆表面应进行超声波探伤检验,其检验结果应符合以下规定。4.6.1.1不允许有裂纹、白点及缩孔等缺陷。4.6.1.2小于当量直径2mm的缺陷不计。4.6.1.3不充许有连续性缺陷信号、密集缺陷信号及游动信号。4.6.1.4允诈有当量直径2~5mm分散的单个缺陷存在,但相邻两个缺陷的距离不小于其较大缺陷直径的5倍,总数量不得超过56个。4.6.1.5在应力较大区域(外圆槽深加工25mm,有中心孔的转子中心孔直径加60mm范围内)不允许有当量直径大于4mm的缺陷。

4.6.1.6用2~~2.5MHz频率探伤时,材料衰减系数应小于或等于4dB/m。4.7中心孔

4.7.1最终热处理后精镗中心孔,并用不掩盖缺陷的方法进行磨光或抛光,表面粗糙度Ra为3.21m。4.7.2用潜望镜检查内孔表面,其内表面上不允许有裂纹、氧化皮、缩孔的残余部分和长度超过5mm1079

JB/T 7026 93

的缺陷,以及大面积聚集的细小缺陷,其规定如下:聚集在60cm2面积上,长度为0.5~1.5mm的细小缺陷,其数量不允许超过10个。分散的,长度为1.5~3mm的缺陷,其数量不允许超过10个。长度为3~5mm的缺陷,其数量不允许超过5个,在整个中心孔表面上,长度为0.5~1.5mm的点状缺陷,其数量不允许超过25个,并月不允许呈链状分布的缺陷。以上各种缺陷,总数不得超过30个。4.7.3较大的缺陷可以进行局部修整(用镗磨方法),但修整深度不得大于5mm,在取得需方同意后,允许扩人中心孔。

4.8硬度

锻件经热处理后应测定硬度,以检查其均匀性。硬度的绝对值仅供参考。其硬度偏差规定如下:两轴径及轴身部位,相隔90°圆孤面上,测定4点(总共12点),该4点的硬度偏差,不应超过30个布氏硬度单位。而锻件轴向上不应超过40个布氏硬度单位。4.9磁性能

锻件的磁性能应不低于下列要求:2. 5X103A/m

5. 0X103A/m

10.0×10°A/m

15.0X103A/m

20.0X103A/m

50.0×10A/m

4.10表面质量

B≥1.60T

.B21.72T

B≥1.80T

锻件表面不应有裂纹、折叠、影响质量检查的残留黑皮和其他严重影响锻件性能的缺陷。局部缺陷可以铲除,铲除的深度不得超过精加工余量的75%。4.11直线度

锻件长度小于或等于8.5m时,中心孔轴线度公差值在直径4mm以内的圆柱体内;锻件长度人于8.5m时,中心孔轴线直线度公差值在直径5mm以内的圆柱体内。5检验规则与试验方法

5.↑化学分析

5°1.1°化学分析取样方法按GB222规定进行,化学分析方法按GB223规定进行。.5.1.2成品分析试样应取自锻件力学性能的纵向试样上,也可取自径向试样上。5.2锻件力学性能检验

5.2.1锻件力学性能试样

5.2.1.1切向试样

试环从轴身两端约距轴身表面1/3半径处切取。供方在钢锭质量较差的一端取样,需方在钢锭刃端取样。

在环的同一直径上两个相对称的位置上切取2个拉伸试样和2个冲击试样。5.2.1.2纵向试样

在锻件两端,各取2个拉伸试样和2个冲击试样。有中心孔的锻件在壁厚的1/2处取样,无中心孔的锻件在离表面1/3半径处取样。5.2.1.3径向试样

按图样要求切取2个径向拉伸试样,其位置可在离开两端面的距离不小于1/4轴身全长处,也可在切向试环上切取,

JB/T 7026--- 93

5.2.2拉伸试验按GB223规定进行。按GB6397规定采用直径为10mm、标距为5倍直径的试样。径间试样取直径为5mm,标距为5倍直径的试样。冲击试验按GB229规定进行,采用10mm×10mm×55mm梅试样,

5.3残余应力试验,应采用切环法或环芯电阻应变法进行试验。5.3.1切环法是在J学性能试坏的同一端切取25mm×25mm的圆环,用测量该环在切割前后平均变形量的方法来计算残余应力。

残余应方计算公式为:

武中:a

残余应力,MPa;

直径增量的代数值,mm;

I)…··切割前环的外径,mm;

材料的弹性模量,MPa

α=E8/D

残余应力不合格时,锻件进行补充回火。回火温度应比该锻件最后一次回火温度低20~50℃。5.4酸洗或磁粉检验

5.4.1酸洗检验

酸洗检查的表面粗糙度R。为0.8um,酸洗时先用15%过硫酸铵,然后用10%的硝酸水溶液。酸洗后进行两次检查,第一次检查在酸洗后10min,第一次检查在酸洗后不少于12h。5:4.2磁粉检验按JB/ZQ6101进行。5.5超声波探伤按JB1581进行。

5.6硬度试验参照GR231,用布氏硬度计或手锤式硬度计进行。5.7磁性能测定

需方对锻件进行磁性能测定,除需方另有规定外,应按JI3/ZQ6157方法进行,在轴身切向试环上取1个磁性能试样,其尺寸按各厂设备确定。5.8复试利重新热处理

5.8.1当力学性能试验结果不符合规定要求时,允许进行复试。5.8.2如果1个试样试验结果不合格,应在锻件上与该试样相邻位置取2个试样进行复试。但试样因1点,裂纹不合格者,不得复试。复试结果,2个试样都必须符合规定要求。5.8.3如果锻件的任一力学性能试验复试仍不合格时,供方可对锻件进行重新热处理,但不得超过3次(不包括问火次数)。重新热处理后的锻件作为一个新的锻件重新提交验收。6验收及合格证书

6.1供方技术检查部门应按照本标准第5章规定的试验方法,对锻件逐步进行检查,检查结果应符合第5章规定的技术要求。

6.2锻件经供方验收后,如果在需方复验及在加工过程中发现不允许的缺陷,应予以退货。6.3锻件交货时应附有下列内容的合格证书:a.

合同号:

订货图样号:

标准孕和锻件级别;

熔炼炉号和钢号:

订货要求的备项检测结果;

交货热处理状态

7标记和包装

7.1供方应在每个锻件的相当于钢锭下部端面上,打上制造厂名称或标志、合同号、熔炼炉号和锻件1081

JB/T7026

每个锻件的中心孔均应涂防锈剂并用木塞堵严,以避免在运输和保管时损坏或腐蚀。附加说明:

本标准由机械工业部德阳大型铸锻件研究所提出并归口。本标准由德阳大型铸锻件研究所负责起草。本标准主要起草人蒋新亮、宣品范、陈裕迁、刘晓光。1082

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

50MW以下汽轮发电机

转子锻件技术条件

*主题内容与适用范围

JB/T 7026-—93

本标准规定了50MW以下汽轮发电机转子锻件的技术要求、检验规则、试验方法、合格证书及标志等。

本标准适用于50MW以下汽轮发电机转子锻件的订货、制造与检验。2引用标准

GB 229

GB6397

JB1581

钢的化学分析用试样取样法及成品化学成分充许偏差钢铁及合金化学分析方法

金属拉伸试验法

金属夏比(U型缺口)冲击试验方法金属布氏硬度试验方法

金属拉伸试验试样

汽轮机、汽轮发电机转子和主轴锻件超声波探伤方法JB/ZQ6101锻钢件的磁粉检验方法JB/ZQ6157直流冲击法确定材料直流磁性的试验方法3订货要求

3.1需方应在订货合同书或技术协议中写明采用的标准、钢号、锻件级别、相应的技术要求、检验项目以及其他附加说明。

锻件级别和钢号应在图样上按如下标注:钢号

锻件级别×本标准编号

3.2需方应提供标明力学性能试验取样位置的锻件订货图样。4技术要求免费标准bzxz.net

4.1制造工艺

4.1.1冶炼

锻件用钢应在碱性电炉中熔炼,允许采用其他冶炼方法。并应尽量采用真空处理。4.1.2锻造

4.1.2.1锻件用钢锭的上、下端应有足够的切除量,以确保锻件无缩孔和不允许的偏析。4.1.2.2应在有足够能力的锻压机上锻造,使锻件的整个截面得到充分变形。锻件与钢锭的中心线应大致重合,并以钢锭质量较好的一端为汽轮机端。4.1.3热处理

机械工业部1993-09-21批准

1994-07-01实施

JB/T 7026-—93

4.1.3.1锻件的锻后热处理,应按锻件的儿何尺小和化学成分进行适当的正火和回火处理。4.1.3.2锻件的性能热处理应包括火和回火。若需方间意,也允许采用正火和回火处理。性能热处理应尽量在垂直状态下进行。

4.1.4机械加工

供方发运的锻件应满足需方订货图样规定的粗糙度和尺寸要求。4.2化学成分

4.2.1锻件用钢的熔炼分析应符合表1规定。表1

34CiMo1A

34CrNiiMo

34CrNi3Mo

25CrNi1MoV

0.320.400.50~0.800.170.37

0.50~0.80

0. 30 -~ 0. 38

0. 30~~0.40

0.40~0.70

0.50~~0.80

0.30~~0.40

0. 50-~0.80

0.20~~0.280.30~~0.60

0. 17~0. 37

0.17~0. 37

0. 17~~0. 37

0. 17-~0. 37

化学成分

≤0. 0250, 7~1. 2

≤0.400.40~0.55

≤0.0251.3~1.71.30~1.700.20~0.30≤0. 025 0. 7 -

1. 12. 75-~3. 250. 25~~0. 40V

≤0. 025 1. 0~1. 51. 00~1. 500. 25~~0. 400. 05~-0. 150. 17-0. 37

注:采用真空碳脱氧的钢,硅含量不大于0.10%。在对锻件进行成品分析时,其化学成分应符合表1的规定,但允许有表2的偏差。4.2.2

表2化学成分允许偏差

规格的最大范围

力学性能

0. 21~0. 40

锻件力学性能应符合表3规定

粗加工锻件的最大直径,mm

291-~410

411-~570

571~~810

摊荐用钢

取样位置

轴端纵向

轴身切向

轴身径向

轴端纵向

轴身切向。

轴身径向

轴端纵向

轴身切向

轴身径间

轴端纵向

轴身切向

轴身径向

轴端纵向

轴身切向

注:表中数值为最小值

4.4残余应力

JB/T 7026—93

力学性能

34CrMolA

34CrNi1Mo

34CrMo1A

34CrNiiMo

25CrNi1MoV

供需双方均应对锻件做残余应力检查,其结果不应大于切向实测届服点的10%。4.5酸洗或磁粉检验

4.5.1需方在锻件两端轴承部位进行磁粉或酸洗检验,不得有裂纹、白点、重皮等缺陷。440

34CrMo1A

34CrNi1Ma

34CrNi3Mo

25CrNiMoV

4.5.2轴承部位在25cm2面积上允许长度为1mm的单个缺陷显示不超过5个,或长度为1.5mm以下的单个缺陷显示不超过2个,每个轴承部位不允许有15个以上缺陷显示,发现超出上述规定的缺陷,由双方协商处理。

注:25cm2面积是指最大边长为15cm的矩形面积,缺陷长度以酸洗为准。4.6超声波探伤检验

4.6.1锻件外圆表面应进行超声波探伤检验,其检验结果应符合以下规定。4.6.1.1不允许有裂纹、白点及缩孔等缺陷。4.6.1.2小于当量直径2mm的缺陷不计。4.6.1.3不充许有连续性缺陷信号、密集缺陷信号及游动信号。4.6.1.4允诈有当量直径2~5mm分散的单个缺陷存在,但相邻两个缺陷的距离不小于其较大缺陷直径的5倍,总数量不得超过56个。4.6.1.5在应力较大区域(外圆槽深加工25mm,有中心孔的转子中心孔直径加60mm范围内)不允许有当量直径大于4mm的缺陷。

4.6.1.6用2~~2.5MHz频率探伤时,材料衰减系数应小于或等于4dB/m。4.7中心孔

4.7.1最终热处理后精镗中心孔,并用不掩盖缺陷的方法进行磨光或抛光,表面粗糙度Ra为3.21m。4.7.2用潜望镜检查内孔表面,其内表面上不允许有裂纹、氧化皮、缩孔的残余部分和长度超过5mm1079

JB/T 7026 93

的缺陷,以及大面积聚集的细小缺陷,其规定如下:聚集在60cm2面积上,长度为0.5~1.5mm的细小缺陷,其数量不允许超过10个。分散的,长度为1.5~3mm的缺陷,其数量不允许超过10个。长度为3~5mm的缺陷,其数量不允许超过5个,在整个中心孔表面上,长度为0.5~1.5mm的点状缺陷,其数量不允许超过25个,并月不允许呈链状分布的缺陷。以上各种缺陷,总数不得超过30个。4.7.3较大的缺陷可以进行局部修整(用镗磨方法),但修整深度不得大于5mm,在取得需方同意后,允许扩人中心孔。

4.8硬度

锻件经热处理后应测定硬度,以检查其均匀性。硬度的绝对值仅供参考。其硬度偏差规定如下:两轴径及轴身部位,相隔90°圆孤面上,测定4点(总共12点),该4点的硬度偏差,不应超过30个布氏硬度单位。而锻件轴向上不应超过40个布氏硬度单位。4.9磁性能

锻件的磁性能应不低于下列要求:2. 5X103A/m

5. 0X103A/m

10.0×10°A/m

15.0X103A/m

20.0X103A/m

50.0×10A/m

4.10表面质量

B≥1.60T

.B21.72T

B≥1.80T

锻件表面不应有裂纹、折叠、影响质量检查的残留黑皮和其他严重影响锻件性能的缺陷。局部缺陷可以铲除,铲除的深度不得超过精加工余量的75%。4.11直线度

锻件长度小于或等于8.5m时,中心孔轴线度公差值在直径4mm以内的圆柱体内;锻件长度人于8.5m时,中心孔轴线直线度公差值在直径5mm以内的圆柱体内。5检验规则与试验方法

5.↑化学分析

5°1.1°化学分析取样方法按GB222规定进行,化学分析方法按GB223规定进行。.5.1.2成品分析试样应取自锻件力学性能的纵向试样上,也可取自径向试样上。5.2锻件力学性能检验

5.2.1锻件力学性能试样

5.2.1.1切向试样

试环从轴身两端约距轴身表面1/3半径处切取。供方在钢锭质量较差的一端取样,需方在钢锭刃端取样。

在环的同一直径上两个相对称的位置上切取2个拉伸试样和2个冲击试样。5.2.1.2纵向试样

在锻件两端,各取2个拉伸试样和2个冲击试样。有中心孔的锻件在壁厚的1/2处取样,无中心孔的锻件在离表面1/3半径处取样。5.2.1.3径向试样

按图样要求切取2个径向拉伸试样,其位置可在离开两端面的距离不小于1/4轴身全长处,也可在切向试环上切取,

JB/T 7026--- 93

5.2.2拉伸试验按GB223规定进行。按GB6397规定采用直径为10mm、标距为5倍直径的试样。径间试样取直径为5mm,标距为5倍直径的试样。冲击试验按GB229规定进行,采用10mm×10mm×55mm梅试样,

5.3残余应力试验,应采用切环法或环芯电阻应变法进行试验。5.3.1切环法是在J学性能试坏的同一端切取25mm×25mm的圆环,用测量该环在切割前后平均变形量的方法来计算残余应力。

残余应方计算公式为:

武中:a

残余应力,MPa;

直径增量的代数值,mm;

I)…··切割前环的外径,mm;

材料的弹性模量,MPa

α=E8/D

残余应力不合格时,锻件进行补充回火。回火温度应比该锻件最后一次回火温度低20~50℃。5.4酸洗或磁粉检验

5.4.1酸洗检验

酸洗检查的表面粗糙度R。为0.8um,酸洗时先用15%过硫酸铵,然后用10%的硝酸水溶液。酸洗后进行两次检查,第一次检查在酸洗后10min,第一次检查在酸洗后不少于12h。5:4.2磁粉检验按JB/ZQ6101进行。5.5超声波探伤按JB1581进行。

5.6硬度试验参照GR231,用布氏硬度计或手锤式硬度计进行。5.7磁性能测定

需方对锻件进行磁性能测定,除需方另有规定外,应按JI3/ZQ6157方法进行,在轴身切向试环上取1个磁性能试样,其尺寸按各厂设备确定。5.8复试利重新热处理

5.8.1当力学性能试验结果不符合规定要求时,允许进行复试。5.8.2如果1个试样试验结果不合格,应在锻件上与该试样相邻位置取2个试样进行复试。但试样因1点,裂纹不合格者,不得复试。复试结果,2个试样都必须符合规定要求。5.8.3如果锻件的任一力学性能试验复试仍不合格时,供方可对锻件进行重新热处理,但不得超过3次(不包括问火次数)。重新热处理后的锻件作为一个新的锻件重新提交验收。6验收及合格证书

6.1供方技术检查部门应按照本标准第5章规定的试验方法,对锻件逐步进行检查,检查结果应符合第5章规定的技术要求。

6.2锻件经供方验收后,如果在需方复验及在加工过程中发现不允许的缺陷,应予以退货。6.3锻件交货时应附有下列内容的合格证书:a.

合同号:

订货图样号:

标准孕和锻件级别;

熔炼炉号和钢号:

订货要求的备项检测结果;

交货热处理状态

7标记和包装

7.1供方应在每个锻件的相当于钢锭下部端面上,打上制造厂名称或标志、合同号、熔炼炉号和锻件1081

JB/T7026

每个锻件的中心孔均应涂防锈剂并用木塞堵严,以避免在运输和保管时损坏或腐蚀。附加说明:

本标准由机械工业部德阳大型铸锻件研究所提出并归口。本标准由德阳大型铸锻件研究所负责起草。本标准主要起草人蒋新亮、宣品范、陈裕迁、刘晓光。1082

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。