JB/T 7032-2001

基本信息

标准号: JB/T 7032-2001

中文名称:大型全纤维曲轴锻件

标准类别:机械行业标准(JB)

英文名称: Large all-fiber crankshaft forgings

标准状态:现行

发布日期:2001-06-04

实施日期:2001-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:1835427

标准分类号

标准ICS号:冶金>>钢铁产品>>77.140.85钢铁锻件

中标分类号:机械>>加工工艺>>J32锻压

关联标准

替代情况:JB/T 7032-1993

出版信息

出版社:机械工业出版社

页数:7 页

标准价格:10.0 元

出版日期:2004-04-24

相关单位信息

发布部门:德阳大型铸锻件研究所

标准简介

JB/T 7032-2000 本标准是对JB/T 7032-1993《大型全纤维曲轴锻件》的修订。修订时对个别技术要求进行了修改。 本标准规定了整体大型全纤维曲轴锻件的技术要求,试验方法,检验规则,合格证及标志等要求。 本标准适用于柴油机用主轴颈直径为120~350mm的大型全纤维曲轴锻件的订货、制造及验收。 本标准于1993年9月首次发布,本次是第一次修订。 JB/T 7032-2001 大型全纤维曲轴锻件 JB/T7032-2001 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS77.140.85

中华人民共和国机械行业标准

JB/T7032-2001

大型全纤维曲轴锻件

Large full fibre crankshaft forgings2001-06-04 发布

中国机械工业联合会

2001-10-01 实施

JB/T7032-2001

本标准是对JB/T7032一1993《大型全纤维曲轴锻件》的修订,修订时在以下方面作了变动:1.去掉了原标准中的35号钢;

2.在4.1.1中取消了落后的平炉冶炼法;3.对个别技术要求指标进行了修改,较原标准更严格。本标准自实施之日起代替JB/T7032—1993。本标准由德阳大型铸锻件研究所提出并归口。本标准起草单位:天津重型机械集团公司。本标准主要起草人:孙立国、肖承仁。本标准于1993年9月首次发布,本次是第一次修订。1范围

中华人民共和国机械行业标准

大型全纤维曲轴锻件

Largefull fibre crankshaft forgingsJB/T7032—2001

代替JB/T7032—1993

本标准规定了整体大型全纤维曲轴锻件的技术要求、试验方法、验收规则、合格证及标志等要求。本标准适用于柴油机用主轴颈直径为120~350mm的大型全纤维曲轴锻件的订货、制造及验收。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T222—1984

GB/T223—1981~1997

GB/T226—1991

GB/T228—1987bzxZ.net

GB/T229—1994

GB/T231—1984

GB/T10561—1989

CB/T973—1981

JB/T9020—1999

YB/T5148—1993

3订货内容

钢的化学分析用试样取样法及成品化学成分允许偏差钢铁及合金化学分析方法

钢的低倍组织及缺陷酸蚀试验法金属拉伸试验方法

金属夏比缺口冲击试验方法

金属布氏硬度试验方法

中非金属夹杂物显微评定方法

柴油机零件磁粉探伤质量要求

大型锻造曲轴的超声波检验

金属平均晶粒度测定方法

供需双方应在订货合同或订货协议上写明采用的标准、材料牌号、相应的技术要求和检验项目3.1

以及其它的附加说明。

3.2需方必须向供方提供订货样图(如粗加工图或精加工图),并标明产品的功率输出端,尺寸、公差、表面粗糙度以及试块(试样)位置。4技术要求

4.1制造工艺

4.1.1冶炼

曲轴锻件用钢应采用电炉或双方同意的其它方法冶炼。4.1.2锻造和热处理

4.1.2.1锻造曲轴坏料时,应采用能保证整个金属截面得到充分锻透并能获得均匀组织的工艺方法。钢锭较好的一端为曲轴的功率输出端。04批准

2001-10-01实施

JB/T7032-2001

曲轴应用粗加工好的曲轴坏料采用局部快速加热,并用全纤维锻造方法制造。4.1.2.2

曲轴坏料和锻件均应进行及时的锻后热处理。4.1.2.3

4.1.3校直

曲轴锻件在性能热处理后,允许进行校直,校直后应及时进行消除应力处理。4.2化学成分

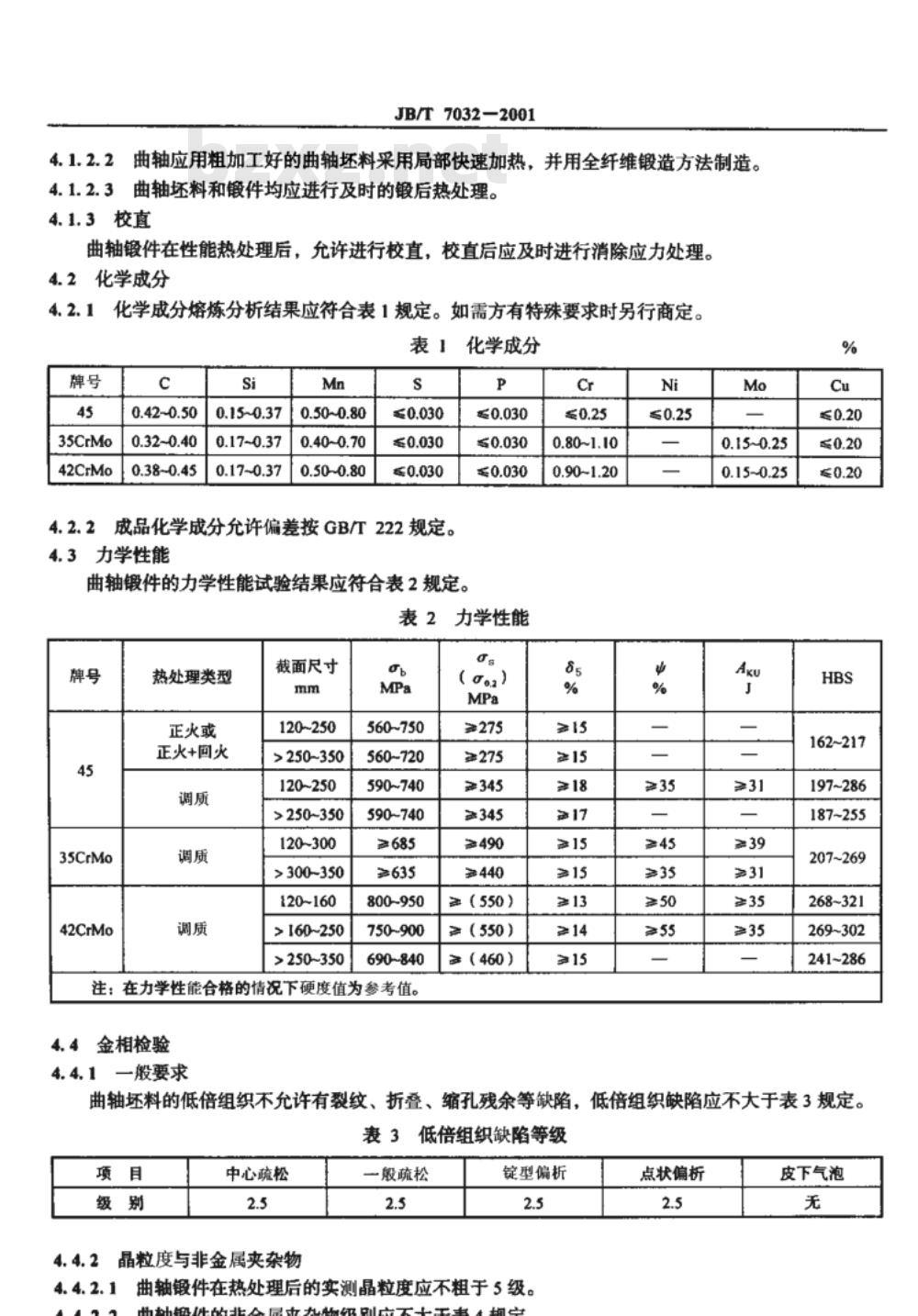

4.2.1化学成分熔炼分析结果应符合表1规定。如需方有特殊要求时另行商定。表

化学成分

35CrMo

42CrMo

0.42~0.50

0.32~0.40

0.38~0.45

0.15~0.37

0.17-0.37

0.50~0.80

0.40~0.70

0.50~0.80

成品化学成分允许偏差按GB/T222规定。4.2.2

4.3力学性能

曲轴锻件的力学性能试验结果应符合表2规定。P

表2力学性能

35CrMo

42CrMo

热处理类型

正火或

正火+回火

截面尺寸

120~250

>250~350

120~250

>250~350

120~300

>300-350

120~160

>160~250

>250~350

560~750

560-720

590~740

590~740

≥685

≥635

800-950

750-900

690~840

注:在力学性能合格的情况下硬度值为参考值。4.4金相检验

一般要求

(0o2)

≥(550)

≥(550)

0.80~1.10

0.90~1.20

0.15~0.25

0.15~0.25

162~217

197~286

187~255

207~269

268~321

269~302

241~286

曲轴坏料的低倍组织不允许有裂纹、折叠、缩孔残余等缺陷,低倍组织缺陷应不大于表3规定。表3

低倍组织缺陷等级

中心疏松

晶粒度与非金属夹杂物

一般疏松

锭型偏析

曲轴锻件在热处理后的实测晶粒度应不粗于5级。点状偏析

皮下气泡

截面尺寸

JB/T7032-2001

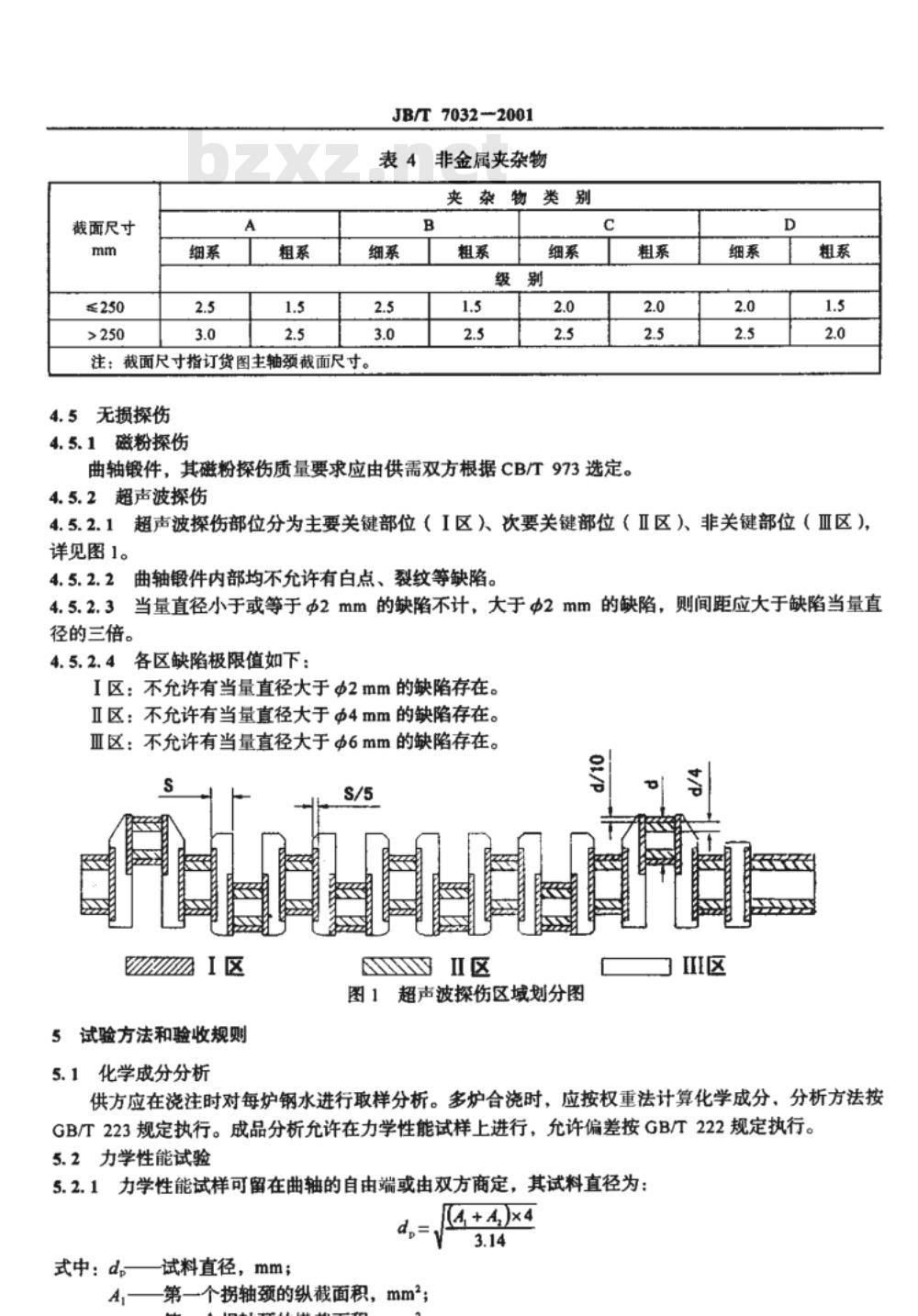

表4非金属夹杂物

夹杂物类别

注:截面尺寸指订货图主轴颈截面尺寸。4.5无损探伤

4.5.1磁粉探伤

曲轴锻件,其磁粉探伤质量要求应由供需双方根据CB/T973选定。4.5.2超声波探伤

4.5.2.1超声波探伤部位分为主要关键部位(I区)次要关键部位(Ⅱ区)、非关键部位(Ⅲ区),详见图1。

4.5.2.2曲轴锻件内部均不允许有白点、裂纹等缺陷。4.5.2.3当量直径小于或等于Φ2mm的缺陷不计,大于Φ2mm的缺陷,则间距应大于缺陷当量直径的三倍。

4.5.2.4各区缺陷极限值如下:

I区:不允许有当量直径大于2mm的缺陷存在。Ⅱ区:不允许有当量真径大于Φ4mm的缺陷存在。Ⅲ区:不允许有当量直径大于中6mm的缺陷存在。S/5

5试验方法和验收规则

图1超声波探伤区域划分图

5.1化学成分分析

供方应在浇注时对每炉钢水进行取样分析。多炉合浇时,应按权重法计算化学成分,分析方法按GB/T223规定执行。成品分析允许在力学性能试样上进行,允许偏差按GB/T222规定执行。5.2力学性能试验

5.2.1力学性能试样可留在曲轴的自由端或由双方商定,其试料直径为:d.=

式中:d—试料直径,mm;

A—第一个拐轴颈的纵截面积,mm2;[4 +A,]×4

JB/T7032-2001

5.2.2每件曲轴在热处理后均应在距试块表面R/2的圆周上切取或套取纵向试样,取样数量为一个拉伸试样和三个冲击试样。

5.2.3拉伸试验按GB/T228规定进行,冲击试验按GB/T229规定进行,布氏硬度试验按GB/T231规定进行。

5.3无损探伤

5.3.1磁粉探伤由用户按CB/T973规定执行。5.3.2超声波探伤按JB/T9020规定的方法进行。5.3.3曲轴探伤应在粗加工或半精加工后进行,其探伤表面粗糙度Ra<6.3μm。5.3.4晶粒度及非金属夹杂物检验5.3.4.1曲轴锻件的晶粒度检验可在曲轴本体上进行,也可在冲击试样上进行。如在曲轴本体上进行晶粒度检验时,应在每一热处理炉的曲轴锻件中取一件有代表性的曲轴检验两点,其检验位置在曲轴两端曲拐外侧拐臂上。

5.3.4.2晶粒度的评定方法按YB/T5148规定进行。5.3.4.3非金属夹杂物检验按GB/T10561规定进行。5.3.4.4曲轴坏料应进行低倍检验,其检验方法应按GB/T226规定进行。5.4复试

5.4.1当力学性能试验不合格时允许复试,但由于白点等而使试验结果不合格时,不允许复试。5.4.2有一个试样试验不合格时,应选择相邻位置的两个试样复试,两个试样的试验结果必须都符合要求。

5.4.3当复试结果有任何一项力学性能或晶粒度要求不合格时,供方可对锻件进行重新热处理,但率火的次数不得超过三次。重新热处理的锻件按5.2要求做力学性能试验。6质量证明书

交货时,供方必须向需方提供合格证书。合格证书应包括下列内容:a)订货合同号;

b)订货图样号;

c)产品钢种号;

d)标准号;

e)熔炼炉号;

f产品主要尺寸、重量;

g)化学成分分析结果;

h)力学性能试验结果;

i)无损探伤结果;

j)其它附加检验结果。

7标志、包装

7.1供方应在每个锻件上打上合同号、炉号等标记,并用白漆圈上。7.2供方应根据运输条件要求进行包装。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

JB/T7032-2001

大型全纤维曲轴锻件

Large full fibre crankshaft forgings2001-06-04 发布

中国机械工业联合会

2001-10-01 实施

JB/T7032-2001

本标准是对JB/T7032一1993《大型全纤维曲轴锻件》的修订,修订时在以下方面作了变动:1.去掉了原标准中的35号钢;

2.在4.1.1中取消了落后的平炉冶炼法;3.对个别技术要求指标进行了修改,较原标准更严格。本标准自实施之日起代替JB/T7032—1993。本标准由德阳大型铸锻件研究所提出并归口。本标准起草单位:天津重型机械集团公司。本标准主要起草人:孙立国、肖承仁。本标准于1993年9月首次发布,本次是第一次修订。1范围

中华人民共和国机械行业标准

大型全纤维曲轴锻件

Largefull fibre crankshaft forgingsJB/T7032—2001

代替JB/T7032—1993

本标准规定了整体大型全纤维曲轴锻件的技术要求、试验方法、验收规则、合格证及标志等要求。本标准适用于柴油机用主轴颈直径为120~350mm的大型全纤维曲轴锻件的订货、制造及验收。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T222—1984

GB/T223—1981~1997

GB/T226—1991

GB/T228—1987bzxZ.net

GB/T229—1994

GB/T231—1984

GB/T10561—1989

CB/T973—1981

JB/T9020—1999

YB/T5148—1993

3订货内容

钢的化学分析用试样取样法及成品化学成分允许偏差钢铁及合金化学分析方法

钢的低倍组织及缺陷酸蚀试验法金属拉伸试验方法

金属夏比缺口冲击试验方法

金属布氏硬度试验方法

中非金属夹杂物显微评定方法

柴油机零件磁粉探伤质量要求

大型锻造曲轴的超声波检验

金属平均晶粒度测定方法

供需双方应在订货合同或订货协议上写明采用的标准、材料牌号、相应的技术要求和检验项目3.1

以及其它的附加说明。

3.2需方必须向供方提供订货样图(如粗加工图或精加工图),并标明产品的功率输出端,尺寸、公差、表面粗糙度以及试块(试样)位置。4技术要求

4.1制造工艺

4.1.1冶炼

曲轴锻件用钢应采用电炉或双方同意的其它方法冶炼。4.1.2锻造和热处理

4.1.2.1锻造曲轴坏料时,应采用能保证整个金属截面得到充分锻透并能获得均匀组织的工艺方法。钢锭较好的一端为曲轴的功率输出端。04批准

2001-10-01实施

JB/T7032-2001

曲轴应用粗加工好的曲轴坏料采用局部快速加热,并用全纤维锻造方法制造。4.1.2.2

曲轴坏料和锻件均应进行及时的锻后热处理。4.1.2.3

4.1.3校直

曲轴锻件在性能热处理后,允许进行校直,校直后应及时进行消除应力处理。4.2化学成分

4.2.1化学成分熔炼分析结果应符合表1规定。如需方有特殊要求时另行商定。表

化学成分

35CrMo

42CrMo

0.42~0.50

0.32~0.40

0.38~0.45

0.15~0.37

0.17-0.37

0.50~0.80

0.40~0.70

0.50~0.80

成品化学成分允许偏差按GB/T222规定。4.2.2

4.3力学性能

曲轴锻件的力学性能试验结果应符合表2规定。P

表2力学性能

35CrMo

42CrMo

热处理类型

正火或

正火+回火

截面尺寸

120~250

>250~350

120~250

>250~350

120~300

>300-350

120~160

>160~250

>250~350

560~750

560-720

590~740

590~740

≥685

≥635

800-950

750-900

690~840

注:在力学性能合格的情况下硬度值为参考值。4.4金相检验

一般要求

(0o2)

≥(550)

≥(550)

0.80~1.10

0.90~1.20

0.15~0.25

0.15~0.25

162~217

197~286

187~255

207~269

268~321

269~302

241~286

曲轴坏料的低倍组织不允许有裂纹、折叠、缩孔残余等缺陷,低倍组织缺陷应不大于表3规定。表3

低倍组织缺陷等级

中心疏松

晶粒度与非金属夹杂物

一般疏松

锭型偏析

曲轴锻件在热处理后的实测晶粒度应不粗于5级。点状偏析

皮下气泡

截面尺寸

JB/T7032-2001

表4非金属夹杂物

夹杂物类别

注:截面尺寸指订货图主轴颈截面尺寸。4.5无损探伤

4.5.1磁粉探伤

曲轴锻件,其磁粉探伤质量要求应由供需双方根据CB/T973选定。4.5.2超声波探伤

4.5.2.1超声波探伤部位分为主要关键部位(I区)次要关键部位(Ⅱ区)、非关键部位(Ⅲ区),详见图1。

4.5.2.2曲轴锻件内部均不允许有白点、裂纹等缺陷。4.5.2.3当量直径小于或等于Φ2mm的缺陷不计,大于Φ2mm的缺陷,则间距应大于缺陷当量直径的三倍。

4.5.2.4各区缺陷极限值如下:

I区:不允许有当量直径大于2mm的缺陷存在。Ⅱ区:不允许有当量真径大于Φ4mm的缺陷存在。Ⅲ区:不允许有当量直径大于中6mm的缺陷存在。S/5

5试验方法和验收规则

图1超声波探伤区域划分图

5.1化学成分分析

供方应在浇注时对每炉钢水进行取样分析。多炉合浇时,应按权重法计算化学成分,分析方法按GB/T223规定执行。成品分析允许在力学性能试样上进行,允许偏差按GB/T222规定执行。5.2力学性能试验

5.2.1力学性能试样可留在曲轴的自由端或由双方商定,其试料直径为:d.=

式中:d—试料直径,mm;

A—第一个拐轴颈的纵截面积,mm2;[4 +A,]×4

JB/T7032-2001

5.2.2每件曲轴在热处理后均应在距试块表面R/2的圆周上切取或套取纵向试样,取样数量为一个拉伸试样和三个冲击试样。

5.2.3拉伸试验按GB/T228规定进行,冲击试验按GB/T229规定进行,布氏硬度试验按GB/T231规定进行。

5.3无损探伤

5.3.1磁粉探伤由用户按CB/T973规定执行。5.3.2超声波探伤按JB/T9020规定的方法进行。5.3.3曲轴探伤应在粗加工或半精加工后进行,其探伤表面粗糙度Ra<6.3μm。5.3.4晶粒度及非金属夹杂物检验5.3.4.1曲轴锻件的晶粒度检验可在曲轴本体上进行,也可在冲击试样上进行。如在曲轴本体上进行晶粒度检验时,应在每一热处理炉的曲轴锻件中取一件有代表性的曲轴检验两点,其检验位置在曲轴两端曲拐外侧拐臂上。

5.3.4.2晶粒度的评定方法按YB/T5148规定进行。5.3.4.3非金属夹杂物检验按GB/T10561规定进行。5.3.4.4曲轴坏料应进行低倍检验,其检验方法应按GB/T226规定进行。5.4复试

5.4.1当力学性能试验不合格时允许复试,但由于白点等而使试验结果不合格时,不允许复试。5.4.2有一个试样试验不合格时,应选择相邻位置的两个试样复试,两个试样的试验结果必须都符合要求。

5.4.3当复试结果有任何一项力学性能或晶粒度要求不合格时,供方可对锻件进行重新热处理,但率火的次数不得超过三次。重新热处理的锻件按5.2要求做力学性能试验。6质量证明书

交货时,供方必须向需方提供合格证书。合格证书应包括下列内容:a)订货合同号;

b)订货图样号;

c)产品钢种号;

d)标准号;

e)熔炼炉号;

f产品主要尺寸、重量;

g)化学成分分析结果;

h)力学性能试验结果;

i)无损探伤结果;

j)其它附加检验结果。

7标志、包装

7.1供方应在每个锻件上打上合同号、炉号等标记,并用白漆圈上。7.2供方应根据运输条件要求进行包装。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。