FZ/T 90110-2013

基本信息

标准号: FZ/T 90110-2013

中文名称:纺织机械通用项目质量检验规范

标准类别:纺织行业标准(FZ)

标准状态:现行

出版语种:简体中文

下载格式:.zip .pdf

下载大小:3869941

标准分类号

关联标准

出版信息

相关单位信息

标准简介

FZ/T 90110-2013.

1范围

FZ/T 90110规定了纺织机械的通用项目质量检验和试验方法、检验规则.试验结果。

FZ/T 90110适用于纺织机械的产品质量检验。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 1732漆膜耐冲 击测定法

GB/T 2828.11计数抽样检验程序 第11部分:小总体声称质量水平的评定程序

GB/T 3767声学声 压法测定噪声源声功率级反射面 上方近似自由场的工程法(eqv .ISO 3744:1994)

GB/T3768声学声 压法测定噪声源声功率级反射面 上方采用包络测量表面的简易法(eqvISO 3746:1995)

GB/T 4054涂料涂 覆标记

GB/T 6075.1机械振动 在非旋转部件 上测量评价机器的机械振动第1 部分:总则

GB/T 7111. 1-2002纺织机械噪声测试规范 第1部分:通用要求(eqv ISO 9902-1 :2001)

GB/T 111.2纺织机械噪声测试规范 第2部分:纺前准备和纺部机械(eqv ISO 9902-2:2001)

GB/T 111.3纺织机械噪声刮试规范 第3部分;非织造布机械(eqv ISO 9902-3;2001)

GB/T7111.4纺织机械噪声测试规范 第 4部分:纱线加工、绳索加工机械(eqv ISO 9902-4;2001)

GB/T 7111.5纺织机械噪声 费试规范第5部分:机织和针织准备机械(cqv IS0 9902-5:2001)

GB/T 7111.6纺织机械噪声测试规范 第6部分:织造机械(eqv Is0 9902-6 :2001)

GB/T 711.7纺织机械嗓声测试规范 第7部分,染整机械(eqv ISO 9902-7 :2001)

GB/T 8170数值修 约规则与极限数值的表示和判定

GB/T 9286色膝和清榛 漆膜的划格试验

GB/T 16538声学声压法测定噪声源声功率级现场 比较(ISO 37472000,IDT).

FZ/T 90074纺织机械产 晶涂装

JB/T7929齿轮传动装置清洁度

3检验项目和试验方法

3.1噪声检验

1范围

FZ/T 90110规定了纺织机械的通用项目质量检验和试验方法、检验规则.试验结果。

FZ/T 90110适用于纺织机械的产品质量检验。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 1732漆膜耐冲 击测定法

GB/T 2828.11计数抽样检验程序 第11部分:小总体声称质量水平的评定程序

GB/T 3767声学声 压法测定噪声源声功率级反射面 上方近似自由场的工程法(eqv .ISO 3744:1994)

GB/T3768声学声 压法测定噪声源声功率级反射面 上方采用包络测量表面的简易法(eqvISO 3746:1995)

GB/T 4054涂料涂 覆标记

GB/T 6075.1机械振动 在非旋转部件 上测量评价机器的机械振动第1 部分:总则

GB/T 7111. 1-2002纺织机械噪声测试规范 第1部分:通用要求(eqv ISO 9902-1 :2001)

GB/T 111.2纺织机械噪声测试规范 第2部分:纺前准备和纺部机械(eqv ISO 9902-2:2001)

GB/T 111.3纺织机械噪声刮试规范 第3部分;非织造布机械(eqv ISO 9902-3;2001)

GB/T7111.4纺织机械噪声测试规范 第 4部分:纱线加工、绳索加工机械(eqv ISO 9902-4;2001)

GB/T 7111.5纺织机械噪声 费试规范第5部分:机织和针织准备机械(cqv IS0 9902-5:2001)

GB/T 7111.6纺织机械噪声测试规范 第6部分:织造机械(eqv Is0 9902-6 :2001)

GB/T 711.7纺织机械嗓声测试规范 第7部分,染整机械(eqv ISO 9902-7 :2001)

GB/T 8170数值修 约规则与极限数值的表示和判定

GB/T 9286色膝和清榛 漆膜的划格试验

GB/T 16538声学声压法测定噪声源声功率级现场 比较(ISO 37472000,IDT).

FZ/T 90074纺织机械产 晶涂装

JB/T7929齿轮传动装置清洁度

3检验项目和试验方法

3.1噪声检验

标准图片预览

标准内容

ICS59.120

中华人民共和国纺织行业标准

FZ/T90110-—2013

纺织机械通用项目质量检验规范Quality inspection standard for common items of textile machinery2013-07-22发布

中华人民共和国工业和信息化部2013-12-01实施

本标准按照GB/T1.1—2009给出的规则起草。本标准由中国纺织工业联合会提出。本标准由全国纺织机械与附件标准化技术委员会(SAC/TC215)归口。FZ/T90110—-2013

本标准起草单位:国家纺织机械质量监督检验中心、青岛宏大纺织机械有限责任公司、太平洋机电(集团)有限公司、浙江方正轻纺机械检测中心有限公司、经纬纺织机械股份有限公司榆次分公司、恒天重工股份有限公司、天津宏大纺织机械有限公司、赛特环球机械(青岛)有限公司、常州市同和纺织机械制造有限公司、绍兴东升数码科技有限公司、江苏迎阳无纺机械有限公司、浙江格罗斯机械有限公司。本标准主要起草人:李瑞芬、赵云波、周莹、胡宏波、刘志萍、崔红、王玥、王成吉、崔桂生、张伯洪、范立元、岑涛、张玉红。

FZ/T90110-2013

提出制定本标准的目的,是为了协调、规范纺织机械产品的质量工作,逐步完善纺织机械产品质量的评价体系。

纺织机械领域十分广泛,对纺织机械质量水平进行评价的检验项目众多。这些检验项目中,包含专用项目、通用项目两大类,其中专用项目是指某一纺织机械产品所特有的检验项目,即各种纺织机械产品标准,所制定的一些极具个性的要求和检验方法;对于通用项目,其中一部分我国现有的国家标准已对其检验方法作出了规定,如尺寸公差、形位公差、表面粗糙度、材料性能、绝缘电阻、耐压试验等,因此本标准均不涉及(仅节选了纺织机械噪声国家标准的主要内容,并作了提示性介绍)。本标准主要涉及纺织机械的温度、速度、功率、振动等通用项目,相关纺织行业标准以及企业标准,因选用仪器的型号、准确度、检验条件等不尽一致,所采用的检验方法和结果处理也不尽相同。因此,无法对这些项目进行准确评价,且对其质量水平评价的结论缺乏可比性。本标准对上述纺织机械通用项目的检验方法等有关要求,作出一些具体的规定,作为行业标准、企业标准制定的依据。

本标准还对纺织机械产品质量检验工作中型式检验、出厂检验,以及第三方检验时的一些具体要求作出规定,作为共同遵守的准则,使纺织机械的产品质量评价工作更加客观、公正。本标准还根据相关国家标准,结合纺织机械行业的实际情况,对数据修约、结果表示和评定、测量不确定度的表示作出规定,以规范对纺织机械产品质量的评定。1范围

纺织机械通用项自质量检验规范本标准规定了纺织机械的通用项目质量检验和试验方法、检验规则、试验结果。本标准适用于纺织机械的产品质量检验。2规范性引用文件

FZ/T90110—2013

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T1732漆膜耐冲击测定法

第11部分:小总体声称质量水平的评定程序GB/T2828.11

计数抽样检验程序

GB/T3767声学声压法测定噪声源声功率级反射面上方近似自由场的工程法(eqvISO3744:1994)

GB/T3768声学声压法测定噪声源声功率级反射面上方采用包络测量表面的简易法(eqvISO3746:1995)

GB/T4054

涂料涂夏标记

GB/T6075.1机械振动在非旋转部件上测量评价机器的机械振动第1部分:总则GB/T7111.1—2002纺织机械噪声测试规范第1部分:通用要求(eqvISO9902-1:2001)GB/T7111.2纺织机械噪声测试规范第2部分:纺前准备和纺部机械(eqvISO9902-2:2001)第3部分:非织造布机械(eqvISO9902-3:2001))GB/T7111.3纺织机械噪声测试规范第4部分:纱线加工,绳索加工机械(eqvISO9902-4:GB/T7111.4

纺织机械噪声测试规范

GB/T7111.5

第5部分:机织和针织准备机械(eqvISO9902-5:2001)纺织机械噪声测试规范

第6部分:织造机械(eqvISO9902-6:2001)纺织机械噪声测试规范

GB/T7111.6

GB/T7111.7

GB/T8170

GB/T9286

第7部分:染整机械(eqvISO9902-7:2001)纺织机械噪声测试规范

数值修约规则与极限数值的表示和判定色漆和清漆漆膜的划格试验

GB/T16538

FZ/T90074

JB/T7929

声学声压法测定噪声源声功率级纺织机械产品涂装

齿轮传动装置清洁度

检验项目和试验方法

3.1噪声检验

3.1.1机器噪声

现场比较(ISO3747:2000,IDT)3.1.1.1机器噪声发射声压级的测量,应符合GB/T7111.1及GB/T7111.2~7111.7的相关规定。声功率级的测量,应符合GB/T3767、GB/T3768和GB/T16538的规定。1

FZ/T90110—2013

3.1.1.2机器的安装,应符合使用说明书和相关标准的规定。3.1.1.3机器噪声的测量应在被测机器的运转速度、电源等均符合标准规定的试验条件下进行。3.1.1.4机器噪声测量时的背景和环境噪声,应符合以下要求:测量发射声压级时,应按GB/T7111.1一2002中附录A的规定:a

1)工程法:当被测机器在运转和停机时测得某测点的噪声级差值大于15dB,背景噪声修正值为零;噪声级差值小于6dB,测量无效;现场简易法:当被测机器在运转和停机时测得某测点的噪声级差值大于10dB,背景噪声2)

修正值为零;噪声级差值小于3dB,测量无效。b)测量声功率级时,应按GB/T7111.1—2002中表1的规定。3.1.1.5除在GB/T7111.2~7111.7表中的相应栏目中用字母L”表示的大型机器,不要求测量声功率外,其余的机器可进行声功率的测量。3.1.2锭子类回转件噪声测量

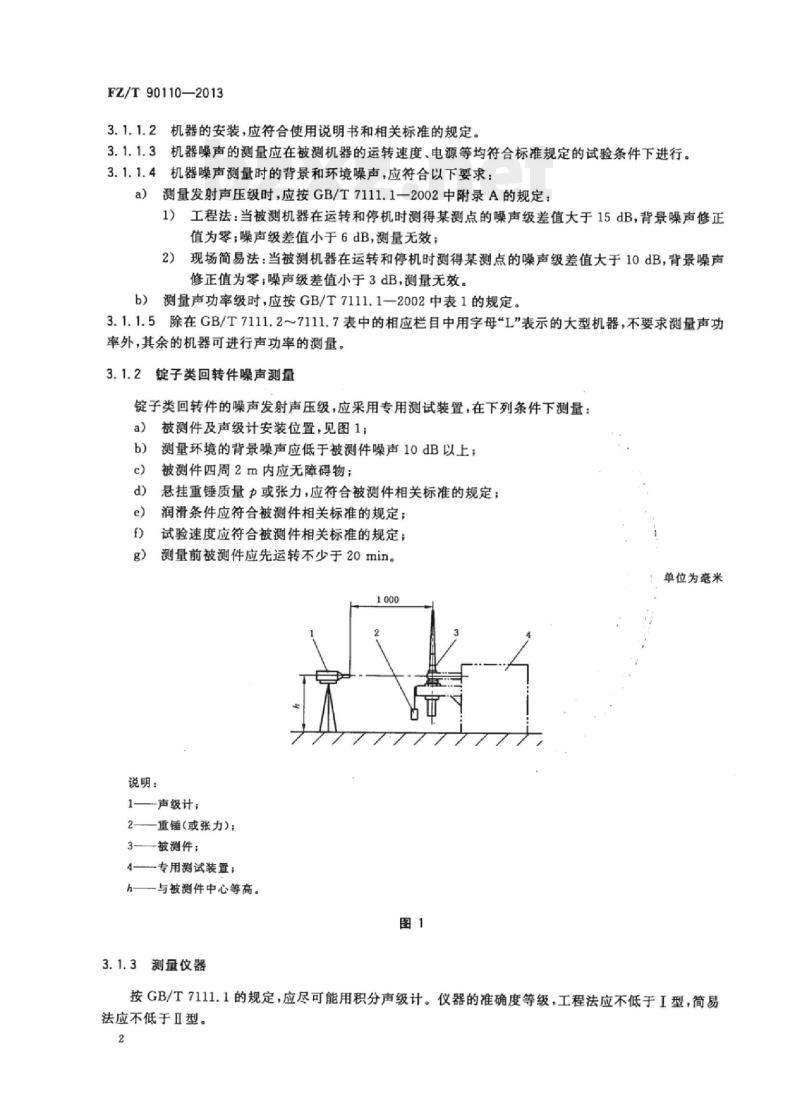

锭子类回转件的噪声发射声压级,应采用专用测试装置,在下列条件下测量:被测件及声级计安装位置,见图1;a)

测量环境的背景噪声应低于被测件噪声10dB以上:b)

被测件四周2m内应无障碍物;

悬挂重锤质量力或张力,应符合被测件相关标准的规定;d)

润滑条件应符合被测件相关标准的规定;试验速度应符合被测件相关标准的规定;f

测量前被测件应先运转不少于20min。单位为毫米

说明:

1—声级计:

2——重锤(或张力);

3——被测件;

一专用测试装置:

h——与被测件中心等高。

3.1.3测量仪器

按GB/T7111.1的规定,应尽可能用积分声级计。仪器的准确度等级,工程法应不低于I型,简易法应不低于Ⅱ型。

3.2振动检验

3.2.1振动性能指标

FZ/T90110—2013

在机器的非旋转部件或非往复式部件上测量和评价机器的振动性能,可使用以下的量值:a)机器的低频振动,以位移为量值,用峰峰值表示,以毫米(mm)或微米(μm)为单位;b)机器的中频振动,以速度为量值,用均方根值(有效值)表示,以毫米每秒(mm/s)为单位:c)机器的高频振动,以加速度为量值,用峰值或均方根值表示,以米每二次方秒(m/s\)为单位。振动频率应依据所测量机器的类型或经测量后确定。注:对机械振动高、中、低频率的评价区域,可参阅GB/T6075.1。3.2.2测量仪器

振动应选用测振仪(位移可用百分表或千分表》,仪器应能显示全部测量参数量值,并配备对测振仪及系统进行校准的仪器。

3.2.3测量方法

3.2.3.1测量条件

被测机器应按使用说明书进行安装,其基础应符合相关标准的规定。被测机器应在标准规定的试验条件下运行。3.2.3.2测量位置

应测量机器上最具振动特性部位的相互垂直方向的振动。几种典型的振动测量位置示意图,如:轴承座见图2、典型的纺织机械的机架和机座见图3、摩擦盘式假抢器见图4。

7777777

说明:

测量位置。

a)织机左、右机架

说明:

测量位置。

T7777777777777777

b)针刺机下机架

经编机床身基座

FZ/T90110—2013

说明:

测量位置(X方向)

3.2.3.3仪器的使用

测量前,应正确安装测振仪的传感器,并不得影响机器的振动特性。测量时,仪器的使用环境应符合使用说明书规定的温、湿度等要求。测量振动应是宽带,以充分覆盖机器频谱。3.3功率消耗检验

3.3.1功率消耗的性能指标

功率消耗是机器能耗的性能指标,应以机器的输人功率为评定值。3.3.2测量仪器

3.3.2.1功率消耗的测量仪器应选用功率表或功率分析仪,3.3.2.2锭子类回转件功率消耗的测量,应选用专用的功率测量仪器,见图5。3.3.3测量方法

测量输入功率时,应将功率表、功率分析仪按使用说明书要求进行连接。说明:

锭子类回转件:

专用测试装置:

功率测试仪:

重锤(或张力)。

3.4温度检验

3.4.1温度的性能指标

3.4.1.1表面温度

FZ/T90110—2013

表面温度应以机器特征部位外表面的温度值表示,以摄氏度(℃)或开[尔文](K)为单位。3.4.1.2温升

温升应以机器被测部位(通常为零部件)表面温度与环境温度的差异值表示,用以评价机器的运转性能。

3.4.1.3温度均匀性

温度均匀性应以机器内各部位气体或液体介质温度差异值表示,是温度均匀程度的质量指标。3.4.2测量仪器

3.4.2.1测量表面温度和温升时应选用接触式温度计或非接触式温度计。3.4.2.2测量温度的均匀性时应选用接触式温度计。3.4.3测量方法

3.4.3.1表面温度应在机器运转结束后立即进行测量,3.4.3.2接触式温度计应与被测表面充分接触,示值稳定后应尽快读取,避免因热量散失而产生误差。非接触式表面温度计应按说明书要求与被测物体保持适当距离,防止热辐射的影响,待温度计的示值稳定后读取。

3.4.3.3测量温升时,环境温度应与表面温度同时进行测量,并应将测量仪器置于距被测部位距离半径1m~2m内读取仪器示值,以防止气流和热辐射的影响。3.4.3.4对于需多点位测量的部件,应选择温度较高的部位进行测量,按最大值评定。3.4.4测量示例

示例1:测量染整机械蒸箱、烘箱(烘房》的左、中、右温度,用接触式温度计测盘织物表面左、中、右三处的温度;机器带有喷风嘴时,用接触式温度计在左、中、右三个位置的喷风口处进行测量。示例2:测盘细纱机的各传动轴承温升时,在空车运转试验即将结束前,用非接触式温度计测量机器主轴轴承、前罗拉轴承等的表面温度,并在表面温度较高的轴承座上做记号。待空车运转结束停机时,立即用接触式温度计测量有记号的轴承座表面温度,同时在距被测轴承1m~2m内测盘环境的温度。再将轴承的表面温度减去相应环境温度作为该轴承的温升值,取其最大值。

3.5速度检验

3.5.1速度的性能指标

3.5.1.1线速度

线速度应以机器生产中的成品,如织物、纱及丝线等成品上的某一质点,在单位时间内移动的距离作为机器运转速度性能指标,以米每分(m/min)为单位。3.5.1.2转速

转速应以机器零部件,在单位时间内转动的圈数作为机器运转速度性能指标,以转每分(r/min)为单位。

FZ/T90110—2013

3.5.1.3转速不匀率

转速不匀率(%)表征机器中多个同一类型的零部件运转速度的一致性。3.5.2测量仪器

测量转速和线速度时应选用速度测试仪。3.5.2.2测量转速不勾率时应选用闪光测速仪。3.5.3测量方法

转速和线速度的测量仪器应按使用说明书的要求进行操作。3.5.3.1

测量转速不勾率(X)时,在测量每个回转件的转速后,按公式(1)进行计算:2n下(-)

2m上(上至)

X100%=3

式中:

转速不匀率,%;

平均转速以上的回转件数量;

平均转速以下的回转件数量;

平均转速以上的转速平均值,单位为转每分(r/min);-平均转速以下的转速平均值,单位为转每分(r/min);转速的平均值,单位为转每分(r/min);测量的回转件数量。

3.6真空度检验

3.6.1真空度的性能指标

真空度应以机器负压系统或真空容器的压力值表示,以帕[斯卡](Pa)为单位。3.6.2测量仪器

真空度的测量应选用U型压力计、数字压力计或压力表。3.7清洁度检验

3.7.1清洁度的性能指标

机器或部件的清洁度应以被测件的储油腔内杂质含量来表示。3.7.2测量

3.7.2.1锭子类回转件清洁度的测量3.7.2.1.1仪器、器具及清洗液

分析天平、烘箱、干燥箱、烧杯、称量瓶、中速定性滤纸、煤油、溶剂油、石油醚(分析纯)。3.7.2.1.2测量前准备工作

测量前准备工作包括:

a)被测件测量部位的外表面,用溶剂油或煤油擦措干净;b)所有取样工具和容器清洗于净,目测无异物;6

.(1)

c)煤油用滤纸过滤后使用;

d)将滤纸在烘箱内烘至恒重。

3.7.2.1.3测量步骤

测量步骤如下:

FZ/T90110—2013

a)将经过滤的煤油注人被测件的内腔,用拇指按住被测件的口端,倒置,上下快速摆动10次,然后把含有残留物的混合液倒在烧杯中,每个被测件应清洗三次;将烧杯中的混合液,用已烘至恒重(m,)的滤纸进行过滤,再用溶剂油、石油醚分别清洗滤纸上b)

的油脂,直到洗净为止;

c)把含有残留物的滤纸置于称量瓶中,放人烘箱,直至恒重(m)。3.7.2.1.4清洁度计算

锭子类回转件的平均清洁度G按式(2)计算:Gm,-m,

式中:

平均清洁度,单位为毫克(mg);m

滤纸与称量瓶的质量,单位为克(g);X1000

一滤纸、称量瓶与残留物的质量,单位为克(g);m

n——锭子类回转件的数量。

3.7.2.2传动装置清洁度测量

测量机器传动装置清洁度,应按JB/T7929的规定进行检验。3.8轧余率检验

3.8.1轧余率的性能指标

轧余率是轧压机械的轧压性能指标,应以织物轧压后剩余的溶液量与轧压前织物质量之比的百分数表示,应以多次测量的平均轧余率进行评价。3.8.2测量方法

3.8.2.1测量样品

样品为面密度为120g/m~130g/m2的纯棉织物。3.8.2.2测量条件

测量条件包括:

水温:常温;

车速:20m/min;

线压力:按相关标准的规定。

测量步骤

测量步骤如下:

将在环境中自然吸达到平衡湿度的回潮样品称重(m);a)

将此样品浸湿:

将湿样品放入轧压机械内进行轧压后称重(m,)。FZ/T90110—2013

测量次数(n)应不少于三次。

3.8.2.4轧余率计算

轧余率(W)和平均轧余率(W),分别按式(3)、式(4)计算:W=\,=m×100%

w_W++w.++w.

式中:

轧余率,%;

轧后样品质量,单位为克(g)或千克(kg);样品质量,单位为克(g)或千克(kg):平均轧余率,%;

第1次轧余率,%;

第2次轧余率,%;

第n次轧余率,%;

测试次数(n≥3)。

3.9测量仪器选用一般原则

根据标准规定的指标要求,应正确选择仪器(包括类型、量程等),以减少测量误差。3.9.2

测量仪器的准确度,应满足标准规定的要求。4检验规则

型式检验和检验项目

4.1.1型式检验

4.1.1.1型式检验时,项目的检验应在同一台机器或同一型号和生产批的机器上进行。型式检验时,应对机器的主要参数与相关标准的符合性进行核查。4.1.1.2

机器的负载检验,应在空车运转试验合格后进行。4.1.1.4关键件或专件,应按照相关标准规定的抽样规则,在该产品的生产批中随机抽取。4.1.1.5机器的工艺试验,可由制造企业与用户共同进行。4.1.1.6有下列情况之一应进行型式检验:新产品投产鉴定时:

正常生产后,结构、工艺、材料有较大改变时;产品停产两年以上,恢复生产时;正常生产一定时期或积累一定的产量时;一第三方提出要求时。

4.1.2检验项目

4.1.2.1型式检验应按标准规定进行全部项目的检验,以评定该产品是否符合标准的要求。4.1.2.2整机同一部件的相同项目需多处测量时,可不进行全数检验,抽检数量为10~20处。.·(3)

...(4)

第三方进行型式检验时,对产品的涂装、材料、成品质量、零部件等应按以下要求检验:4.1.2.3

涂装应符合FZ/T90074的规定,检验内容如下:ao

1)机器应在规定的表面上涂装;8

2)涂膜颜色应符合标准色板色差范围的规定;FZ/T90110—2013

主要外露件涂膜的表面质量,应符合GB/T4054规定的外观等级2级:3)

涂膜的附着力采用划格法进行检验时,应符合GB/T9286规定的试验结果分级2级;涂4

膜采用耐冲击测定法进行检验时,应符合GB/T1732的规定,b)材料检验应按照相应标准规定,核查材料的化学成分、物理性能的试验报告或相应批次的进货单、质量证明。必要时,对材料的化学成分和物理性能进行检验成品质量检验应按相关标准对工艺试验报告进行评定。出具工艺试验报告的用户单位,应具备相应项目的检验能力

d)零部件的检验可按照GB/T2828.11确定的抽样方案进行检验。检验样本量为50套的专件产品,对需要做破坏性检验或检验方法比较繁琐的单项检验项目,如:单锭噪声、单锭功率,硬度、同套轴承滚子直径差、摇架压力降低值及摇架压力动态波动值等,其产品标准未作规定时,采用分步法检验与判定,步骤如下:第一步检验10套,检验结果为全部合格,判50套合格;当不合格数大于单项合格率规定的不合格数时,判50套不合格;当不合格数不大于单项合格率规定的不合格数时,将作第二步检验。bzxZ.net

第二步检验15套,检验结果为两次检验共25套,当不合格数小于单项合格率规定的合格数时,判50套合格;当不合格数大于单项合格率规定的不合格数时,判50套不合格;当不合格数等于单项合格率规定的不合格数时,将作第三步检验。第三步检验25套,检验结果为三次检验共50套,当不合格数不大于单项合格率规定的不合格数时,判50套合格;当不合格数大于单项合格率规定的不合格数时,判50套不合格。4.2出厂检验和检验项目

4.2.1机器、专件及零部件出厂前应经制造企业的质量检验部门检验,并附有质量合格证明。4.2.2检验项目应按相关产品标准的规定。4.3判定原则

产品全部项目按相关标准的规定检验合格,则判该产品符合标推要求。5试验结果

5.1数值修约

5.1.1在数据处理过程中,对质量检验的测定值或计算值,需要修约时,应按GB/T8170的规定进行。5.1.2在数据处理过程中,应正确确定数值的修约间隔。拟修约数值应在确定修约间隔或指定修约数位后,经一次修约获得结果,不允许连续修约(见示例)。注:修约间隔为修约值的最小数值单位。修约间隔一经确定,修约值即为该数的整数倍。示例:修约97.46,修约间隔为1正确的修约:97.46→97;

不正确的修约:97.46+97.5→98。5.1.3一般情况下,对测定值或其计算值进行修约,修约值所标识的数位应与产品标准规定的指标或参数数值所标识的数位一致;相关标准已对修约间隔作出规定时,应按规定的修约间隔进行修约。5.1.4当测试或计算精度充许,第三方检验机构对测定值或其计算值进行修约时,其修约值所保留的数位应比相关标准规定的指标或参数的数位多一位。纺织机械常用测试项目的修约间隔,或根据不同的测量条件规定的测定值位数(或书写位数)的示例见表1。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国纺织行业标准

FZ/T90110-—2013

纺织机械通用项目质量检验规范Quality inspection standard for common items of textile machinery2013-07-22发布

中华人民共和国工业和信息化部2013-12-01实施

本标准按照GB/T1.1—2009给出的规则起草。本标准由中国纺织工业联合会提出。本标准由全国纺织机械与附件标准化技术委员会(SAC/TC215)归口。FZ/T90110—-2013

本标准起草单位:国家纺织机械质量监督检验中心、青岛宏大纺织机械有限责任公司、太平洋机电(集团)有限公司、浙江方正轻纺机械检测中心有限公司、经纬纺织机械股份有限公司榆次分公司、恒天重工股份有限公司、天津宏大纺织机械有限公司、赛特环球机械(青岛)有限公司、常州市同和纺织机械制造有限公司、绍兴东升数码科技有限公司、江苏迎阳无纺机械有限公司、浙江格罗斯机械有限公司。本标准主要起草人:李瑞芬、赵云波、周莹、胡宏波、刘志萍、崔红、王玥、王成吉、崔桂生、张伯洪、范立元、岑涛、张玉红。

FZ/T90110-2013

提出制定本标准的目的,是为了协调、规范纺织机械产品的质量工作,逐步完善纺织机械产品质量的评价体系。

纺织机械领域十分广泛,对纺织机械质量水平进行评价的检验项目众多。这些检验项目中,包含专用项目、通用项目两大类,其中专用项目是指某一纺织机械产品所特有的检验项目,即各种纺织机械产品标准,所制定的一些极具个性的要求和检验方法;对于通用项目,其中一部分我国现有的国家标准已对其检验方法作出了规定,如尺寸公差、形位公差、表面粗糙度、材料性能、绝缘电阻、耐压试验等,因此本标准均不涉及(仅节选了纺织机械噪声国家标准的主要内容,并作了提示性介绍)。本标准主要涉及纺织机械的温度、速度、功率、振动等通用项目,相关纺织行业标准以及企业标准,因选用仪器的型号、准确度、检验条件等不尽一致,所采用的检验方法和结果处理也不尽相同。因此,无法对这些项目进行准确评价,且对其质量水平评价的结论缺乏可比性。本标准对上述纺织机械通用项目的检验方法等有关要求,作出一些具体的规定,作为行业标准、企业标准制定的依据。

本标准还对纺织机械产品质量检验工作中型式检验、出厂检验,以及第三方检验时的一些具体要求作出规定,作为共同遵守的准则,使纺织机械的产品质量评价工作更加客观、公正。本标准还根据相关国家标准,结合纺织机械行业的实际情况,对数据修约、结果表示和评定、测量不确定度的表示作出规定,以规范对纺织机械产品质量的评定。1范围

纺织机械通用项自质量检验规范本标准规定了纺织机械的通用项目质量检验和试验方法、检验规则、试验结果。本标准适用于纺织机械的产品质量检验。2规范性引用文件

FZ/T90110—2013

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。GB/T1732漆膜耐冲击测定法

第11部分:小总体声称质量水平的评定程序GB/T2828.11

计数抽样检验程序

GB/T3767声学声压法测定噪声源声功率级反射面上方近似自由场的工程法(eqvISO3744:1994)

GB/T3768声学声压法测定噪声源声功率级反射面上方采用包络测量表面的简易法(eqvISO3746:1995)

GB/T4054

涂料涂夏标记

GB/T6075.1机械振动在非旋转部件上测量评价机器的机械振动第1部分:总则GB/T7111.1—2002纺织机械噪声测试规范第1部分:通用要求(eqvISO9902-1:2001)GB/T7111.2纺织机械噪声测试规范第2部分:纺前准备和纺部机械(eqvISO9902-2:2001)第3部分:非织造布机械(eqvISO9902-3:2001))GB/T7111.3纺织机械噪声测试规范第4部分:纱线加工,绳索加工机械(eqvISO9902-4:GB/T7111.4

纺织机械噪声测试规范

GB/T7111.5

第5部分:机织和针织准备机械(eqvISO9902-5:2001)纺织机械噪声测试规范

第6部分:织造机械(eqvISO9902-6:2001)纺织机械噪声测试规范

GB/T7111.6

GB/T7111.7

GB/T8170

GB/T9286

第7部分:染整机械(eqvISO9902-7:2001)纺织机械噪声测试规范

数值修约规则与极限数值的表示和判定色漆和清漆漆膜的划格试验

GB/T16538

FZ/T90074

JB/T7929

声学声压法测定噪声源声功率级纺织机械产品涂装

齿轮传动装置清洁度

检验项目和试验方法

3.1噪声检验

3.1.1机器噪声

现场比较(ISO3747:2000,IDT)3.1.1.1机器噪声发射声压级的测量,应符合GB/T7111.1及GB/T7111.2~7111.7的相关规定。声功率级的测量,应符合GB/T3767、GB/T3768和GB/T16538的规定。1

FZ/T90110—2013

3.1.1.2机器的安装,应符合使用说明书和相关标准的规定。3.1.1.3机器噪声的测量应在被测机器的运转速度、电源等均符合标准规定的试验条件下进行。3.1.1.4机器噪声测量时的背景和环境噪声,应符合以下要求:测量发射声压级时,应按GB/T7111.1一2002中附录A的规定:a

1)工程法:当被测机器在运转和停机时测得某测点的噪声级差值大于15dB,背景噪声修正值为零;噪声级差值小于6dB,测量无效;现场简易法:当被测机器在运转和停机时测得某测点的噪声级差值大于10dB,背景噪声2)

修正值为零;噪声级差值小于3dB,测量无效。b)测量声功率级时,应按GB/T7111.1—2002中表1的规定。3.1.1.5除在GB/T7111.2~7111.7表中的相应栏目中用字母L”表示的大型机器,不要求测量声功率外,其余的机器可进行声功率的测量。3.1.2锭子类回转件噪声测量

锭子类回转件的噪声发射声压级,应采用专用测试装置,在下列条件下测量:被测件及声级计安装位置,见图1;a)

测量环境的背景噪声应低于被测件噪声10dB以上:b)

被测件四周2m内应无障碍物;

悬挂重锤质量力或张力,应符合被测件相关标准的规定;d)

润滑条件应符合被测件相关标准的规定;试验速度应符合被测件相关标准的规定;f

测量前被测件应先运转不少于20min。单位为毫米

说明:

1—声级计:

2——重锤(或张力);

3——被测件;

一专用测试装置:

h——与被测件中心等高。

3.1.3测量仪器

按GB/T7111.1的规定,应尽可能用积分声级计。仪器的准确度等级,工程法应不低于I型,简易法应不低于Ⅱ型。

3.2振动检验

3.2.1振动性能指标

FZ/T90110—2013

在机器的非旋转部件或非往复式部件上测量和评价机器的振动性能,可使用以下的量值:a)机器的低频振动,以位移为量值,用峰峰值表示,以毫米(mm)或微米(μm)为单位;b)机器的中频振动,以速度为量值,用均方根值(有效值)表示,以毫米每秒(mm/s)为单位:c)机器的高频振动,以加速度为量值,用峰值或均方根值表示,以米每二次方秒(m/s\)为单位。振动频率应依据所测量机器的类型或经测量后确定。注:对机械振动高、中、低频率的评价区域,可参阅GB/T6075.1。3.2.2测量仪器

振动应选用测振仪(位移可用百分表或千分表》,仪器应能显示全部测量参数量值,并配备对测振仪及系统进行校准的仪器。

3.2.3测量方法

3.2.3.1测量条件

被测机器应按使用说明书进行安装,其基础应符合相关标准的规定。被测机器应在标准规定的试验条件下运行。3.2.3.2测量位置

应测量机器上最具振动特性部位的相互垂直方向的振动。几种典型的振动测量位置示意图,如:轴承座见图2、典型的纺织机械的机架和机座见图3、摩擦盘式假抢器见图4。

7777777

说明:

测量位置。

a)织机左、右机架

说明:

测量位置。

T7777777777777777

b)针刺机下机架

经编机床身基座

FZ/T90110—2013

说明:

测量位置(X方向)

3.2.3.3仪器的使用

测量前,应正确安装测振仪的传感器,并不得影响机器的振动特性。测量时,仪器的使用环境应符合使用说明书规定的温、湿度等要求。测量振动应是宽带,以充分覆盖机器频谱。3.3功率消耗检验

3.3.1功率消耗的性能指标

功率消耗是机器能耗的性能指标,应以机器的输人功率为评定值。3.3.2测量仪器

3.3.2.1功率消耗的测量仪器应选用功率表或功率分析仪,3.3.2.2锭子类回转件功率消耗的测量,应选用专用的功率测量仪器,见图5。3.3.3测量方法

测量输入功率时,应将功率表、功率分析仪按使用说明书要求进行连接。说明:

锭子类回转件:

专用测试装置:

功率测试仪:

重锤(或张力)。

3.4温度检验

3.4.1温度的性能指标

3.4.1.1表面温度

FZ/T90110—2013

表面温度应以机器特征部位外表面的温度值表示,以摄氏度(℃)或开[尔文](K)为单位。3.4.1.2温升

温升应以机器被测部位(通常为零部件)表面温度与环境温度的差异值表示,用以评价机器的运转性能。

3.4.1.3温度均匀性

温度均匀性应以机器内各部位气体或液体介质温度差异值表示,是温度均匀程度的质量指标。3.4.2测量仪器

3.4.2.1测量表面温度和温升时应选用接触式温度计或非接触式温度计。3.4.2.2测量温度的均匀性时应选用接触式温度计。3.4.3测量方法

3.4.3.1表面温度应在机器运转结束后立即进行测量,3.4.3.2接触式温度计应与被测表面充分接触,示值稳定后应尽快读取,避免因热量散失而产生误差。非接触式表面温度计应按说明书要求与被测物体保持适当距离,防止热辐射的影响,待温度计的示值稳定后读取。

3.4.3.3测量温升时,环境温度应与表面温度同时进行测量,并应将测量仪器置于距被测部位距离半径1m~2m内读取仪器示值,以防止气流和热辐射的影响。3.4.3.4对于需多点位测量的部件,应选择温度较高的部位进行测量,按最大值评定。3.4.4测量示例

示例1:测量染整机械蒸箱、烘箱(烘房》的左、中、右温度,用接触式温度计测盘织物表面左、中、右三处的温度;机器带有喷风嘴时,用接触式温度计在左、中、右三个位置的喷风口处进行测量。示例2:测盘细纱机的各传动轴承温升时,在空车运转试验即将结束前,用非接触式温度计测量机器主轴轴承、前罗拉轴承等的表面温度,并在表面温度较高的轴承座上做记号。待空车运转结束停机时,立即用接触式温度计测量有记号的轴承座表面温度,同时在距被测轴承1m~2m内测盘环境的温度。再将轴承的表面温度减去相应环境温度作为该轴承的温升值,取其最大值。

3.5速度检验

3.5.1速度的性能指标

3.5.1.1线速度

线速度应以机器生产中的成品,如织物、纱及丝线等成品上的某一质点,在单位时间内移动的距离作为机器运转速度性能指标,以米每分(m/min)为单位。3.5.1.2转速

转速应以机器零部件,在单位时间内转动的圈数作为机器运转速度性能指标,以转每分(r/min)为单位。

FZ/T90110—2013

3.5.1.3转速不匀率

转速不匀率(%)表征机器中多个同一类型的零部件运转速度的一致性。3.5.2测量仪器

测量转速和线速度时应选用速度测试仪。3.5.2.2测量转速不勾率时应选用闪光测速仪。3.5.3测量方法

转速和线速度的测量仪器应按使用说明书的要求进行操作。3.5.3.1

测量转速不勾率(X)时,在测量每个回转件的转速后,按公式(1)进行计算:2n下(-)

2m上(上至)

X100%=3

式中:

转速不匀率,%;

平均转速以上的回转件数量;

平均转速以下的回转件数量;

平均转速以上的转速平均值,单位为转每分(r/min);-平均转速以下的转速平均值,单位为转每分(r/min);转速的平均值,单位为转每分(r/min);测量的回转件数量。

3.6真空度检验

3.6.1真空度的性能指标

真空度应以机器负压系统或真空容器的压力值表示,以帕[斯卡](Pa)为单位。3.6.2测量仪器

真空度的测量应选用U型压力计、数字压力计或压力表。3.7清洁度检验

3.7.1清洁度的性能指标

机器或部件的清洁度应以被测件的储油腔内杂质含量来表示。3.7.2测量

3.7.2.1锭子类回转件清洁度的测量3.7.2.1.1仪器、器具及清洗液

分析天平、烘箱、干燥箱、烧杯、称量瓶、中速定性滤纸、煤油、溶剂油、石油醚(分析纯)。3.7.2.1.2测量前准备工作

测量前准备工作包括:

a)被测件测量部位的外表面,用溶剂油或煤油擦措干净;b)所有取样工具和容器清洗于净,目测无异物;6

.(1)

c)煤油用滤纸过滤后使用;

d)将滤纸在烘箱内烘至恒重。

3.7.2.1.3测量步骤

测量步骤如下:

FZ/T90110—2013

a)将经过滤的煤油注人被测件的内腔,用拇指按住被测件的口端,倒置,上下快速摆动10次,然后把含有残留物的混合液倒在烧杯中,每个被测件应清洗三次;将烧杯中的混合液,用已烘至恒重(m,)的滤纸进行过滤,再用溶剂油、石油醚分别清洗滤纸上b)

的油脂,直到洗净为止;

c)把含有残留物的滤纸置于称量瓶中,放人烘箱,直至恒重(m)。3.7.2.1.4清洁度计算

锭子类回转件的平均清洁度G按式(2)计算:Gm,-m,

式中:

平均清洁度,单位为毫克(mg);m

滤纸与称量瓶的质量,单位为克(g);X1000

一滤纸、称量瓶与残留物的质量,单位为克(g);m

n——锭子类回转件的数量。

3.7.2.2传动装置清洁度测量

测量机器传动装置清洁度,应按JB/T7929的规定进行检验。3.8轧余率检验

3.8.1轧余率的性能指标

轧余率是轧压机械的轧压性能指标,应以织物轧压后剩余的溶液量与轧压前织物质量之比的百分数表示,应以多次测量的平均轧余率进行评价。3.8.2测量方法

3.8.2.1测量样品

样品为面密度为120g/m~130g/m2的纯棉织物。3.8.2.2测量条件

测量条件包括:

水温:常温;

车速:20m/min;

线压力:按相关标准的规定。

测量步骤

测量步骤如下:

将在环境中自然吸达到平衡湿度的回潮样品称重(m);a)

将此样品浸湿:

将湿样品放入轧压机械内进行轧压后称重(m,)。FZ/T90110—2013

测量次数(n)应不少于三次。

3.8.2.4轧余率计算

轧余率(W)和平均轧余率(W),分别按式(3)、式(4)计算:W=\,=m×100%

w_W++w.++w.

式中:

轧余率,%;

轧后样品质量,单位为克(g)或千克(kg);样品质量,单位为克(g)或千克(kg):平均轧余率,%;

第1次轧余率,%;

第2次轧余率,%;

第n次轧余率,%;

测试次数(n≥3)。

3.9测量仪器选用一般原则

根据标准规定的指标要求,应正确选择仪器(包括类型、量程等),以减少测量误差。3.9.2

测量仪器的准确度,应满足标准规定的要求。4检验规则

型式检验和检验项目

4.1.1型式检验

4.1.1.1型式检验时,项目的检验应在同一台机器或同一型号和生产批的机器上进行。型式检验时,应对机器的主要参数与相关标准的符合性进行核查。4.1.1.2

机器的负载检验,应在空车运转试验合格后进行。4.1.1.4关键件或专件,应按照相关标准规定的抽样规则,在该产品的生产批中随机抽取。4.1.1.5机器的工艺试验,可由制造企业与用户共同进行。4.1.1.6有下列情况之一应进行型式检验:新产品投产鉴定时:

正常生产后,结构、工艺、材料有较大改变时;产品停产两年以上,恢复生产时;正常生产一定时期或积累一定的产量时;一第三方提出要求时。

4.1.2检验项目

4.1.2.1型式检验应按标准规定进行全部项目的检验,以评定该产品是否符合标准的要求。4.1.2.2整机同一部件的相同项目需多处测量时,可不进行全数检验,抽检数量为10~20处。.·(3)

...(4)

第三方进行型式检验时,对产品的涂装、材料、成品质量、零部件等应按以下要求检验:4.1.2.3

涂装应符合FZ/T90074的规定,检验内容如下:ao

1)机器应在规定的表面上涂装;8

2)涂膜颜色应符合标准色板色差范围的规定;FZ/T90110—2013

主要外露件涂膜的表面质量,应符合GB/T4054规定的外观等级2级:3)

涂膜的附着力采用划格法进行检验时,应符合GB/T9286规定的试验结果分级2级;涂4

膜采用耐冲击测定法进行检验时,应符合GB/T1732的规定,b)材料检验应按照相应标准规定,核查材料的化学成分、物理性能的试验报告或相应批次的进货单、质量证明。必要时,对材料的化学成分和物理性能进行检验成品质量检验应按相关标准对工艺试验报告进行评定。出具工艺试验报告的用户单位,应具备相应项目的检验能力

d)零部件的检验可按照GB/T2828.11确定的抽样方案进行检验。检验样本量为50套的专件产品,对需要做破坏性检验或检验方法比较繁琐的单项检验项目,如:单锭噪声、单锭功率,硬度、同套轴承滚子直径差、摇架压力降低值及摇架压力动态波动值等,其产品标准未作规定时,采用分步法检验与判定,步骤如下:第一步检验10套,检验结果为全部合格,判50套合格;当不合格数大于单项合格率规定的不合格数时,判50套不合格;当不合格数不大于单项合格率规定的不合格数时,将作第二步检验。bzxZ.net

第二步检验15套,检验结果为两次检验共25套,当不合格数小于单项合格率规定的合格数时,判50套合格;当不合格数大于单项合格率规定的不合格数时,判50套不合格;当不合格数等于单项合格率规定的不合格数时,将作第三步检验。第三步检验25套,检验结果为三次检验共50套,当不合格数不大于单项合格率规定的不合格数时,判50套合格;当不合格数大于单项合格率规定的不合格数时,判50套不合格。4.2出厂检验和检验项目

4.2.1机器、专件及零部件出厂前应经制造企业的质量检验部门检验,并附有质量合格证明。4.2.2检验项目应按相关产品标准的规定。4.3判定原则

产品全部项目按相关标准的规定检验合格,则判该产品符合标推要求。5试验结果

5.1数值修约

5.1.1在数据处理过程中,对质量检验的测定值或计算值,需要修约时,应按GB/T8170的规定进行。5.1.2在数据处理过程中,应正确确定数值的修约间隔。拟修约数值应在确定修约间隔或指定修约数位后,经一次修约获得结果,不允许连续修约(见示例)。注:修约间隔为修约值的最小数值单位。修约间隔一经确定,修约值即为该数的整数倍。示例:修约97.46,修约间隔为1正确的修约:97.46→97;

不正确的修约:97.46+97.5→98。5.1.3一般情况下,对测定值或其计算值进行修约,修约值所标识的数位应与产品标准规定的指标或参数数值所标识的数位一致;相关标准已对修约间隔作出规定时,应按规定的修约间隔进行修约。5.1.4当测试或计算精度充许,第三方检验机构对测定值或其计算值进行修约时,其修约值所保留的数位应比相关标准规定的指标或参数的数位多一位。纺织机械常用测试项目的修约间隔,或根据不同的测量条件规定的测定值位数(或书写位数)的示例见表1。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。