JB/T 7044-1993

基本信息

标准号: JB/T 7044-1993

中文名称:液压轴向柱塞泵 试验方法

标准类别:机械行业标准(JB)

英文名称: Test methods for hydraulic axial piston pumps

标准状态:已作废

发布日期:1993-09-23

实施日期:1994-07-01

作废日期:2006-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:1965381

标准分类号

中标分类号:机械>>通用零部件>>J20液压与气动装置

关联标准

替代情况:被JB/T 7043-2006代替

出版信息

页数:12页

标准价格:16.0 元

相关单位信息

发布部门:北京机械工业自动化研究所

标准简介

本标准规定了液压轴向柱塞泵试验方法。 本标准适用于以液压油或性能相当的其他矿物油为工作介质,额定压力≤40MPa的液压轴向柱塞泵的试验。 JB/T 7044-1993 液压轴向柱塞泵 试验方法 JB/T7044-1993 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T7044-1993

液压轴向柱塞泵

1993-09-23发布

试验方法

1994-07-01实施

中华人民共和国机械工业部

中华人民共和国机械行业标准

液压轴向柱塞泵

1主题内容与适用范围

试验方法

本标准规定了液压轴向柱塞泵试验方法。JB/T70441993

本标准适用于以液压油或性能相当的其他矿物油为工作介质,额定压力≤40MPa的液压轴向柱塞泵的试验。

引用标准

GB2346

GB2347

GB3767

GB7935

GB7936

3术语、符号

3.1术语

额定压力

液压及气动图形符号

液压气动系统及元件公称压力系列液压泵及马达公称排量系列

噪声源声功率级的测定

工程法及准工程法

液压元件通用技术条件

液压泵、马达空载排量测定方法在规定转速范围内连续运转,并能保证设计寿命的最高输出压力。3.1.2空载压力

不超过5%额定压力或0.5MPa的输出压力。3.1.3最高压力

允许短时运转的最高输出压力。3.1.4额定转速

在额定压力、规定进油条件下,能保证设计寿命的最高名义转速。3.1.5最低转速

保持输出稳定额定压力所允许的转速最小值。3.1.6排量

泵轴每转排出的液体体积。

3.1.7空载排量

在空载压力下测得的排量。

3.1.8公称排量

产品的名义排量。免费标准下载网bzxz

3.1.9额定工况

机械工业部1993-09-23批准

1994-07-01实施

JB/T7044-1993

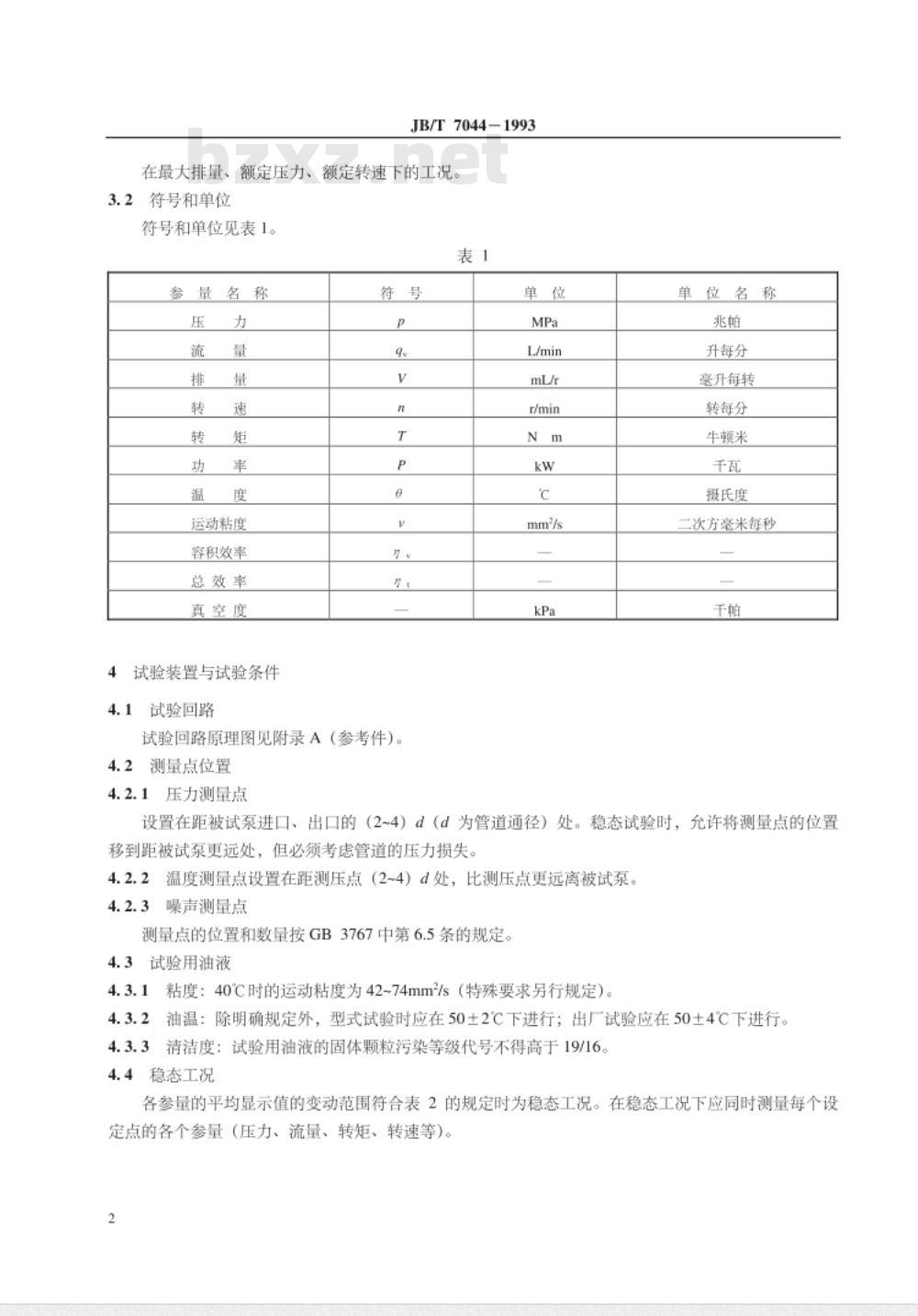

在最大排量、额定压力、额定转速下的工况。3.2符号和单位

符号和单位见表1。

参量名称

运动粘度

容积效率

总效率

真空度

试验装置与试验条件

4.1试验回路

试验回路原理图见附录A(参考件)。测量点位置

4.2.1压力测量点

单位名称

升每分

毫升每转

转每分

牛顿米

摄氏度

二次方毫米每秒

设置在距被试泵进口、出口的(2~4)d(d为管道通径)处。稳态试验时,允许将测量点的位置移到距被试泵更远处,但必须考虑管道的压力损失。温度测量点设置在距测压点(2~4)d处,比测压点更远离被试泵。4.2.2

噪声测量点

测量点的位置和数量按GB3767中第6.5条的规定。4.3试验用油液

粘度:40℃时的运动粘度为42~74mm2/s(特殊要求另行规定)。4.3.1

油温:除明确规定外,型式试验时应在50±2℃下进行;出厂试验应在50土4℃下进行。清洁度:试验用油液的固体颗粒污染等级代号不得高于19/16。4.4稳态工况

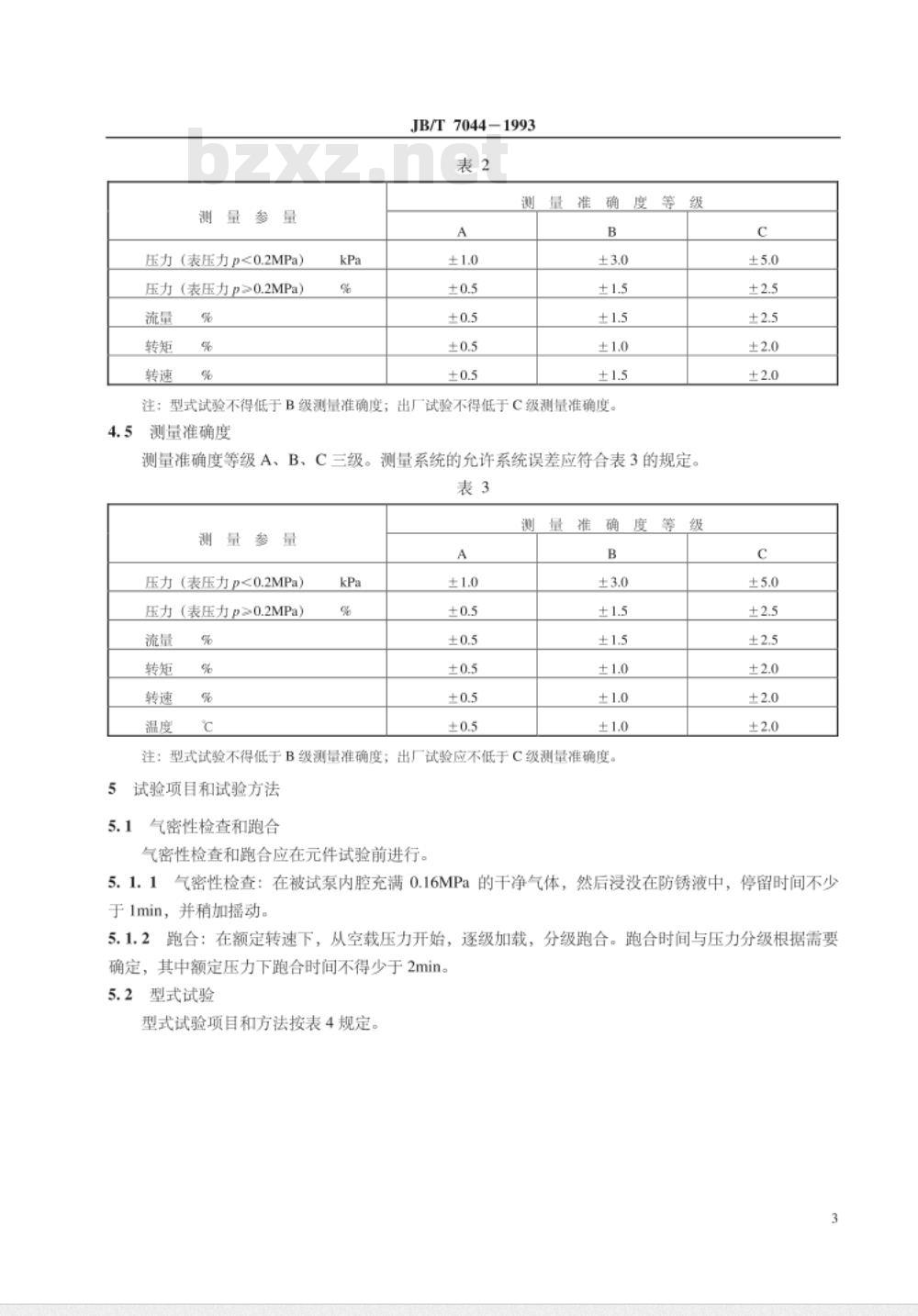

各参量的平均显示值的变动范围符合表2的规定时为稳态工况。在稳态工况下应同时测量每个设定点的各个参量(压力、流量、转矩、转速等)。2

测量参量

压力(表压力p<0.2MPa)

压力(表压力p≥0.2MPa)

JB/T7044-1993

确度等级

注:型式试验不得低于B级测量准确度;出厂试验不得低于C级测量准确度。测量准确度

测量准确度等级A、B、C三级。

测量系统的允许系统误差应符合表3的规定。表3

测量参量

压力(表压力p<0.2MPa)

压力(表压力p≥0.2MPa)

制量准确度等级

注:型式试验不得低于B级测量准确度;出厂试验应不低于C级测量准确度。试验项目和试验方法

气密性检查和跑合

气密性检查和跑合应在元件试验前进行。c

5.1.1气密性检查:在被试泵内腔充满0.16MPa的干净气体,然后浸没在防锈液中,停留时间不少于1min,并稍加摇动。

5.1.2跑合:在额定转速下,从空载压力开始,逐级加载,分级跑合。跑合时间与压力分级根据需要确定,其中额定压力下跑合时间不得少于2min。5.2型式试验

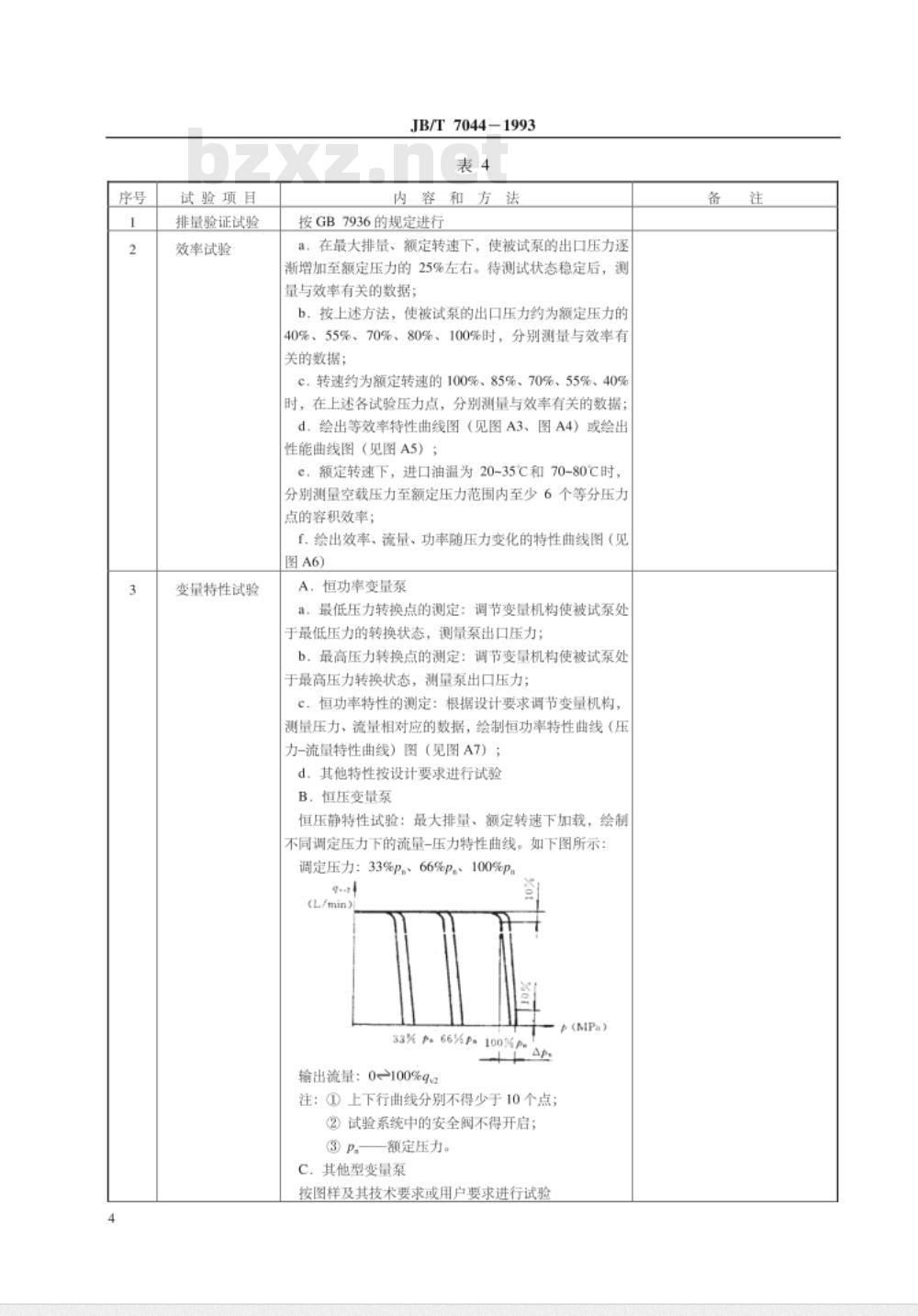

型式试验项目和方法按表4规定。3

试验项目

排量验证试验

效率试验

变量特性试验

JB/T70441993

内容和方法

按GB7936的规定进行

a,在最大排量、额定转速下,使被试泵的出口压力逐渐增加至额定压力的25%左右。待测试状态稳定后,测量与效率有关的数据;

b.按上述方法,使被试泵的出口压力约为额定压力的40%、55%、70%、80%、100%时,分别测量与效率有关的数据;

c.转速约为额定转速的100%、85%、70%、55%、40%时,在上述各试验压力点,分别测量与效率有关的数据d.绘出等效率特性曲线图(见图A3、图A4)或绘出性能曲线图(见图A5);

e.额定转速下,进口油温为20-35℃和70-80℃时,分别测量空载压力至额定压力范围内至少6个等分压力点的容积效率;

f.绘出效率、流量、功率随压力变化的特性曲线图(见图A6)

A,恒功率变量泵

a,最低压力转换点的测定:调节变量机构使被试泵处于最低压力的转换状态,测量泵出口压力;b.最高压力转换点的测定:调节变量机构使被试泵处于最高压力转换状态,测量泵出口压力;c.恒功率特性的测定:根据设计要求调节变量机构,测量压力、流量相对应的数据,绘制恒功率特性曲线(压力-流量特性曲线)图(见图A7);d.其他特性按设计要求进行试验B.恒压变量泵

恒压静特性试验:最大排量、额定转速下加载,绘制不同调定压力下的流量-压力特性曲线。如下图所示:调定压力:33%p、66%p、100%p

(L/min)

33%p66%P100%p

输出流量:0~100%2

→(MPa)

注:①上下行曲线分别不得少于10个点;②试验系统中的安全阀不得开启;③p——额定压力。

C.其他型变量泵

按图样及其技术要求或用户要求进行试验备注

试验项目

自吸试验

噪声试验

低温试验

高温试验

超速试验

超载试验

冲击试验

JB/T7044-1993

续表4

内容和方法

在最大排量、额定转速、空载压力工况下,测量吸入口真空度为零时的排量。以此为基准,逐渐增加吸入阻力,直至排量下降1%时,测量其真空度在最大排量、设定转速下,分别测量空载压力至额定压力范围内至少6个等分压力点的噪声值注:额定转速1500r/min,设定转速为1500r/min;1000r/min≤额定转速<1500r/min,设定转速为1000r/min;额定转速<1000t/min,设定转速为额定转速使被试泵和进口油温处于-20℃以下,在最大排量、空载压力工况下起动被试泵至少5次注:油液粘度根据设计要求

在额定工况下,进口油温为90℃以上时,连续运转至少1h

注:油液粘度根据设计要求

在最大排量、转速为115%额定转速下,分别在空载压力和额定压力下连续运转15min。试验时被试泵的进口油温为30-60℃

在最大排量、额定转速、最高压力或125%的额定压力(选择其中高者)的工况下,连续运转。试验时被试泵的进口油温为30~60℃

A.定量和手动变量泵

在最大排量、额定转速下,冲击频率为10~30次/min,冲击波形符合图A8规定,连续运转B.恒功率变量泵

40%额定功率的恒功率特性和额定转速下,冲击频率为10~30次/min,冲击波形符合图A8规定,连续运转C.恒压变量泵

额定转速、额定压力、流量在10%gm≤4,≤80%qmm之间连续进行恒压段冲击(阶跃)循环试验,其波形如下图所示:

自吸系做该项试验

a.本底噪声应比被试泵实测

噪声低10dB(A)以上,否则

应进行修正;

b.本项试验为考查项目

对该性能有要求时,可在工业

性试验中进行

记录冲击波形

试验项目

冲击试验

满载试验

效率检查试验

外渗漏检查试验

图中:T

JB/T7044-1993

续表4

内容和方法

冲击循环周期;

额定压力小流量保压时间;

额定压力大流量保压时间;

P额定压力;

9mx—最大流量。

D.其他变量型式

按最大功率的变量特性或用户要求试验。注:做冲击试验时,被试泵的进口油温为30-60℃在额定工况下,进口油温为30~60℃C时做连续运转完成上述规定项目试验后,测量额定工况下容积效率和总效率

将被试泵擦干净,如有个别部位不能一次擦干净,运转后产生“渗漏现象”,允许再次擦干净a。静密封:将干净吸水纸压贴于静密封部位,然后取下,纸上如有油迹即为渗油

b.动密封:在动密封部位下放置白纸,于规定时间内纸上如有油滴即为漏油

注:连续运转试验时间或次数是指扣除与被试泵无关的故障时间或次数后的累积值。5.3出厂试验

出厂试验项目和方法按表5规定。表5

试验项目

排量试验

容积效率试验

变量特性试验

超载试验

冲击试验

外渗润检查试验

内容和方法

在最大排量、额定转速、空载压力下,测量排量在额定工况下,测量容积效率

在额定转速下,使被试泵变量机构全行程往复变化3次在最大排量、额定转速、最高压力或125%的额定压力(选择其中高者)工况下,连续运转不少于1min按型式试验中规定的相应方法进行试验,冲击次数不少于10次

在上述全部试验过程中,检查动、静密封部位,不得有外渗漏

注:出厂试验允许用试验转速代替额定速度。试验转速可由企业根据试验条件自行确定。数据处理和结果表达

6.1计算公式

容积效率:

总效率:

输出液压功率;

输入机械功率;

式中:9v2.

JB/T70441993

Vae-9v.e / ne

9v2,s /n

=P2e×4Ple×4c ×10%

P2.e×gv2e

2元。

空载压力时的输出流量,L/min;试验压力时的输出流量,L/min;试验压力时的输入流量,L/min;试验压力时的转速,r/min;

空载压力时的转速,r/min;

试验压力时的排量,mL/r;

空载压力时的空载排量,mL/r;输出试验压力,kPa;

输入压力,大于大气压为正,小于大气压为负,kPa;T

输入转矩,N

特性曲线

特性曲线参见附录A(参考件)图A3~图A8.7

试验回路

A1.1开式试验回路原理图见图A1。A1.2

闭式试验回路原理图见图A2。

特性曲线

容积效率等效率曲线见图A3。

总效率等效率曲线见图A4。

A2.3性能曲线见图A5。

特性曲线见图A6.

恒功率特性曲线见图A7。

冲击波形见图A8。

JB/T70441993

附录A

试验回路和特性曲线

(参考件)

排损位置

替换位置

(L/min)

(输出流载)

9·q-2

(输出流量)

JB/T 70441993

P<输入项率)

输出压力》

P:(输出功率)

P:(输出压力)

(%)

(L/min)

转遇a(t/min)

@=×× C

玉力^(MPa)

附加说明:

JB/T70441993

本标准由全国液压气动标准化技术委员会提出。本标准由机械工业部北京机械工业自动化研究所归口。>T/3

本标准由国家液压元件质量监督检测中心、机械工业部济南铸造锻压机械研究所、机械工业部北京机械工业自动化研究所负责起草。本标准主要起草人彭平、徐绳武、何国民、朱沛华、尹国会。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T7044-1993

液压轴向柱塞泵

1993-09-23发布

试验方法

1994-07-01实施

中华人民共和国机械工业部

中华人民共和国机械行业标准

液压轴向柱塞泵

1主题内容与适用范围

试验方法

本标准规定了液压轴向柱塞泵试验方法。JB/T70441993

本标准适用于以液压油或性能相当的其他矿物油为工作介质,额定压力≤40MPa的液压轴向柱塞泵的试验。

引用标准

GB2346

GB2347

GB3767

GB7935

GB7936

3术语、符号

3.1术语

额定压力

液压及气动图形符号

液压气动系统及元件公称压力系列液压泵及马达公称排量系列

噪声源声功率级的测定

工程法及准工程法

液压元件通用技术条件

液压泵、马达空载排量测定方法在规定转速范围内连续运转,并能保证设计寿命的最高输出压力。3.1.2空载压力

不超过5%额定压力或0.5MPa的输出压力。3.1.3最高压力

允许短时运转的最高输出压力。3.1.4额定转速

在额定压力、规定进油条件下,能保证设计寿命的最高名义转速。3.1.5最低转速

保持输出稳定额定压力所允许的转速最小值。3.1.6排量

泵轴每转排出的液体体积。

3.1.7空载排量

在空载压力下测得的排量。

3.1.8公称排量

产品的名义排量。免费标准下载网bzxz

3.1.9额定工况

机械工业部1993-09-23批准

1994-07-01实施

JB/T7044-1993

在最大排量、额定压力、额定转速下的工况。3.2符号和单位

符号和单位见表1。

参量名称

运动粘度

容积效率

总效率

真空度

试验装置与试验条件

4.1试验回路

试验回路原理图见附录A(参考件)。测量点位置

4.2.1压力测量点

单位名称

升每分

毫升每转

转每分

牛顿米

摄氏度

二次方毫米每秒

设置在距被试泵进口、出口的(2~4)d(d为管道通径)处。稳态试验时,允许将测量点的位置移到距被试泵更远处,但必须考虑管道的压力损失。温度测量点设置在距测压点(2~4)d处,比测压点更远离被试泵。4.2.2

噪声测量点

测量点的位置和数量按GB3767中第6.5条的规定。4.3试验用油液

粘度:40℃时的运动粘度为42~74mm2/s(特殊要求另行规定)。4.3.1

油温:除明确规定外,型式试验时应在50±2℃下进行;出厂试验应在50土4℃下进行。清洁度:试验用油液的固体颗粒污染等级代号不得高于19/16。4.4稳态工况

各参量的平均显示值的变动范围符合表2的规定时为稳态工况。在稳态工况下应同时测量每个设定点的各个参量(压力、流量、转矩、转速等)。2

测量参量

压力(表压力p<0.2MPa)

压力(表压力p≥0.2MPa)

JB/T7044-1993

确度等级

注:型式试验不得低于B级测量准确度;出厂试验不得低于C级测量准确度。测量准确度

测量准确度等级A、B、C三级。

测量系统的允许系统误差应符合表3的规定。表3

测量参量

压力(表压力p<0.2MPa)

压力(表压力p≥0.2MPa)

制量准确度等级

注:型式试验不得低于B级测量准确度;出厂试验应不低于C级测量准确度。试验项目和试验方法

气密性检查和跑合

气密性检查和跑合应在元件试验前进行。c

5.1.1气密性检查:在被试泵内腔充满0.16MPa的干净气体,然后浸没在防锈液中,停留时间不少于1min,并稍加摇动。

5.1.2跑合:在额定转速下,从空载压力开始,逐级加载,分级跑合。跑合时间与压力分级根据需要确定,其中额定压力下跑合时间不得少于2min。5.2型式试验

型式试验项目和方法按表4规定。3

试验项目

排量验证试验

效率试验

变量特性试验

JB/T70441993

内容和方法

按GB7936的规定进行

a,在最大排量、额定转速下,使被试泵的出口压力逐渐增加至额定压力的25%左右。待测试状态稳定后,测量与效率有关的数据;

b.按上述方法,使被试泵的出口压力约为额定压力的40%、55%、70%、80%、100%时,分别测量与效率有关的数据;

c.转速约为额定转速的100%、85%、70%、55%、40%时,在上述各试验压力点,分别测量与效率有关的数据d.绘出等效率特性曲线图(见图A3、图A4)或绘出性能曲线图(见图A5);

e.额定转速下,进口油温为20-35℃和70-80℃时,分别测量空载压力至额定压力范围内至少6个等分压力点的容积效率;

f.绘出效率、流量、功率随压力变化的特性曲线图(见图A6)

A,恒功率变量泵

a,最低压力转换点的测定:调节变量机构使被试泵处于最低压力的转换状态,测量泵出口压力;b.最高压力转换点的测定:调节变量机构使被试泵处于最高压力转换状态,测量泵出口压力;c.恒功率特性的测定:根据设计要求调节变量机构,测量压力、流量相对应的数据,绘制恒功率特性曲线(压力-流量特性曲线)图(见图A7);d.其他特性按设计要求进行试验B.恒压变量泵

恒压静特性试验:最大排量、额定转速下加载,绘制不同调定压力下的流量-压力特性曲线。如下图所示:调定压力:33%p、66%p、100%p

(L/min)

33%p66%P100%p

输出流量:0~100%2

→(MPa)

注:①上下行曲线分别不得少于10个点;②试验系统中的安全阀不得开启;③p——额定压力。

C.其他型变量泵

按图样及其技术要求或用户要求进行试验备注

试验项目

自吸试验

噪声试验

低温试验

高温试验

超速试验

超载试验

冲击试验

JB/T7044-1993

续表4

内容和方法

在最大排量、额定转速、空载压力工况下,测量吸入口真空度为零时的排量。以此为基准,逐渐增加吸入阻力,直至排量下降1%时,测量其真空度在最大排量、设定转速下,分别测量空载压力至额定压力范围内至少6个等分压力点的噪声值注:额定转速1500r/min,设定转速为1500r/min;1000r/min≤额定转速<1500r/min,设定转速为1000r/min;额定转速<1000t/min,设定转速为额定转速使被试泵和进口油温处于-20℃以下,在最大排量、空载压力工况下起动被试泵至少5次注:油液粘度根据设计要求

在额定工况下,进口油温为90℃以上时,连续运转至少1h

注:油液粘度根据设计要求

在最大排量、转速为115%额定转速下,分别在空载压力和额定压力下连续运转15min。试验时被试泵的进口油温为30-60℃

在最大排量、额定转速、最高压力或125%的额定压力(选择其中高者)的工况下,连续运转。试验时被试泵的进口油温为30~60℃

A.定量和手动变量泵

在最大排量、额定转速下,冲击频率为10~30次/min,冲击波形符合图A8规定,连续运转B.恒功率变量泵

40%额定功率的恒功率特性和额定转速下,冲击频率为10~30次/min,冲击波形符合图A8规定,连续运转C.恒压变量泵

额定转速、额定压力、流量在10%gm≤4,≤80%qmm之间连续进行恒压段冲击(阶跃)循环试验,其波形如下图所示:

自吸系做该项试验

a.本底噪声应比被试泵实测

噪声低10dB(A)以上,否则

应进行修正;

b.本项试验为考查项目

对该性能有要求时,可在工业

性试验中进行

记录冲击波形

试验项目

冲击试验

满载试验

效率检查试验

外渗漏检查试验

图中:T

JB/T7044-1993

续表4

内容和方法

冲击循环周期;

额定压力小流量保压时间;

额定压力大流量保压时间;

P额定压力;

9mx—最大流量。

D.其他变量型式

按最大功率的变量特性或用户要求试验。注:做冲击试验时,被试泵的进口油温为30-60℃在额定工况下,进口油温为30~60℃C时做连续运转完成上述规定项目试验后,测量额定工况下容积效率和总效率

将被试泵擦干净,如有个别部位不能一次擦干净,运转后产生“渗漏现象”,允许再次擦干净a。静密封:将干净吸水纸压贴于静密封部位,然后取下,纸上如有油迹即为渗油

b.动密封:在动密封部位下放置白纸,于规定时间内纸上如有油滴即为漏油

注:连续运转试验时间或次数是指扣除与被试泵无关的故障时间或次数后的累积值。5.3出厂试验

出厂试验项目和方法按表5规定。表5

试验项目

排量试验

容积效率试验

变量特性试验

超载试验

冲击试验

外渗润检查试验

内容和方法

在最大排量、额定转速、空载压力下,测量排量在额定工况下,测量容积效率

在额定转速下,使被试泵变量机构全行程往复变化3次在最大排量、额定转速、最高压力或125%的额定压力(选择其中高者)工况下,连续运转不少于1min按型式试验中规定的相应方法进行试验,冲击次数不少于10次

在上述全部试验过程中,检查动、静密封部位,不得有外渗漏

注:出厂试验允许用试验转速代替额定速度。试验转速可由企业根据试验条件自行确定。数据处理和结果表达

6.1计算公式

容积效率:

总效率:

输出液压功率;

输入机械功率;

式中:9v2.

JB/T70441993

Vae-9v.e / ne

9v2,s /n

=P2e×4Ple×4c ×10%

P2.e×gv2e

2元。

空载压力时的输出流量,L/min;试验压力时的输出流量,L/min;试验压力时的输入流量,L/min;试验压力时的转速,r/min;

空载压力时的转速,r/min;

试验压力时的排量,mL/r;

空载压力时的空载排量,mL/r;输出试验压力,kPa;

输入压力,大于大气压为正,小于大气压为负,kPa;T

输入转矩,N

特性曲线

特性曲线参见附录A(参考件)图A3~图A8.7

试验回路

A1.1开式试验回路原理图见图A1。A1.2

闭式试验回路原理图见图A2。

特性曲线

容积效率等效率曲线见图A3。

总效率等效率曲线见图A4。

A2.3性能曲线见图A5。

特性曲线见图A6.

恒功率特性曲线见图A7。

冲击波形见图A8。

JB/T70441993

附录A

试验回路和特性曲线

(参考件)

排损位置

替换位置

(L/min)

(输出流载)

9·q-2

(输出流量)

JB/T 70441993

P<输入项率)

输出压力》

P:(输出功率)

P:(输出压力)

(%)

(L/min)

转遇a(t/min)

@=×× C

玉力^(MPa)

附加说明:

JB/T70441993

本标准由全国液压气动标准化技术委员会提出。本标准由机械工业部北京机械工业自动化研究所归口。>T/3

本标准由国家液压元件质量监督检测中心、机械工业部济南铸造锻压机械研究所、机械工业部北京机械工业自动化研究所负责起草。本标准主要起草人彭平、徐绳武、何国民、朱沛华、尹国会。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。