JB 3380-1999

基本信息

标准号: JB 3380-1999

中文名称:木工平刨床 安全

标准类别:机械行业标准(JB)

英文名称: Woodworking Planer Safety

标准状态:现行

发布日期:1999-10-08

实施日期:2000-03-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:817244

标准分类号

标准ICS号:木材技术>>木工设备>>79.120.01木工设备综合

中标分类号:机械>>通用加工机械与设备>>J65木工机床及机用工具

出版信息

页数:35 页

标准价格:22.0 元

相关单位信息

发布部门:全国机床与刀具标准化技术委员会

标准简介

JB 3380-1999 本标准是根据欧洲标准 NE 859-1997《木工机床安全 木工平压刨床》对 JB 3380-83《木工平压刨床的结构安全标准》的修订。修订后与原标准差异较大。 本标准规定了木工平刨床的安全技术要求和检验方法。 本标准适用于木工平刨床。 本标准于 1983 年首次发布。 JB 3380-1999 木工平刨床 安全 JB3380-1999 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS79.120.01

中华人民共和国机械行业标准

JB3380-1999

木工平刨床

Woodworking machines-Surface planing machines withrotary cutterblockfor one side dressing-Safety1999-10-08发布

国家机械工业局

2000-03-01实施

JB3380-1999bzxZ.net

·范围

2引用标准

3定义与术语

4危险一览表

5安全要求和/或措施

6使用信息

附录A(提示的附录)防护装罩的研究和设计指南附录B(标准的附录)对刀其附加的要求:附录C(提示的附录)安全工作方法附录D(标准的附录)机床的防护装置试验附录E(标准的附录)工作台孵板的抗力试验附录F(提示的附录)机床噪声测定工作(运转)条件/s

JB3380--1999

本标准是根据欧洲标准EN8591997《木.T.机床安全木T平压刨床》对JB3380—83的修订本标准的技术内容与EN859基本一致,增加了机床空运转噪声声压级的限值的要求。本标准与JB3380一83相比,技术内容差异较大。本标准自实施之日起代替JB338083。本标准的附录B、附录D和附录E都是标准的附录。本标准的附录A、附录C和附录F都是提示的附录。本标准由全国木工机床与刀具标准化技术委员会提出。本标准由福州木工机床研究所归口。本标准负责起草单位:福州木工机床研究所。本标准主要起草人:郑宗鉴、郑莉。本标准于1983年1月1日首次发布。I

1范围

中华人民共和国机械行业标准

木工平刨床“安全

Woodworking machinesSurfaceplaning machines withrotarycutterblock for one side dressing-Safety本标准规定了木工平刨床(以下简称机床)的安全技术要求和检验方法。,本标准适用于本标准实施日期以后生产的机床。2引用标准

JB 3380—1999

代替JB3380—83

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T 699—1999

GB/T 37701983

GB/T 5226.1—1996

GB/T 9239—1988

GB12557—2000

GB/T 135691992

GB/T 14775—1993

GB/T 153771994

GB/T 153791994

GB/T 15706.11995

GB/T 15706.2—1995

GB/T 16755-199T

JB/T 33771992

JB/T5720—1991

JB 6113—1992

JB/T 9953-1999

3定义与术语

3.1定义

优质碳紊结构钢

木工机床噪声声功率级的测定

工业机械电气设备第一部分:通用技术条件刚性转子平衡品质许用不平衡的确定木工机床安全通则

木工平刨床精度

操纵器一般人类工效学要求

木工机床术语木工刨床

木工机床术语基本术语

机械安全基本概念与设计通则第1部分:基本术语、方法学机械安全基本概念与设计通则第2部分:技术原则与规范机械安全安全标准的起草与表述规则木工机用直刃刨刀

木工机床电气设备通用技术条件木工机用刀具安全技术条件

木工机床噪声声压级测量方法

对本标准而育,下列定义是适用的。3.1.1木工平创床

见GB/T15377-1994中2.5.1。

国家机械工业局1999-10-08批准2000-03-01实施

3.1.2,刨刀体

见GB/T15377—1994中4.1.3。

3.1.3刨刀轴

见GB/T153771994中4.1.4。

刨刀轴也称刀其。

3.1.4手动进给

见GB12557-2000中3.3。

3.1.5可拆卸的机动进给装置

见GB12557—2000中3.4。

3.1.6抛射

见GB12557—2000中3.10

3.1.7返弹

见GB12557-—2000中3.11。

3.1.8起动时间

见GB12557—2000中3.13。

3.1.9惯性运转时间

见GB12557—2000中3.14。

3.1.10操作者位置

JB3380-1999

操作者站着将工件向刀其进给的位置。3.1.11保证书

见GB12557—2000中3.15。

3.2术语

见GB/T15377和GB/T15379。

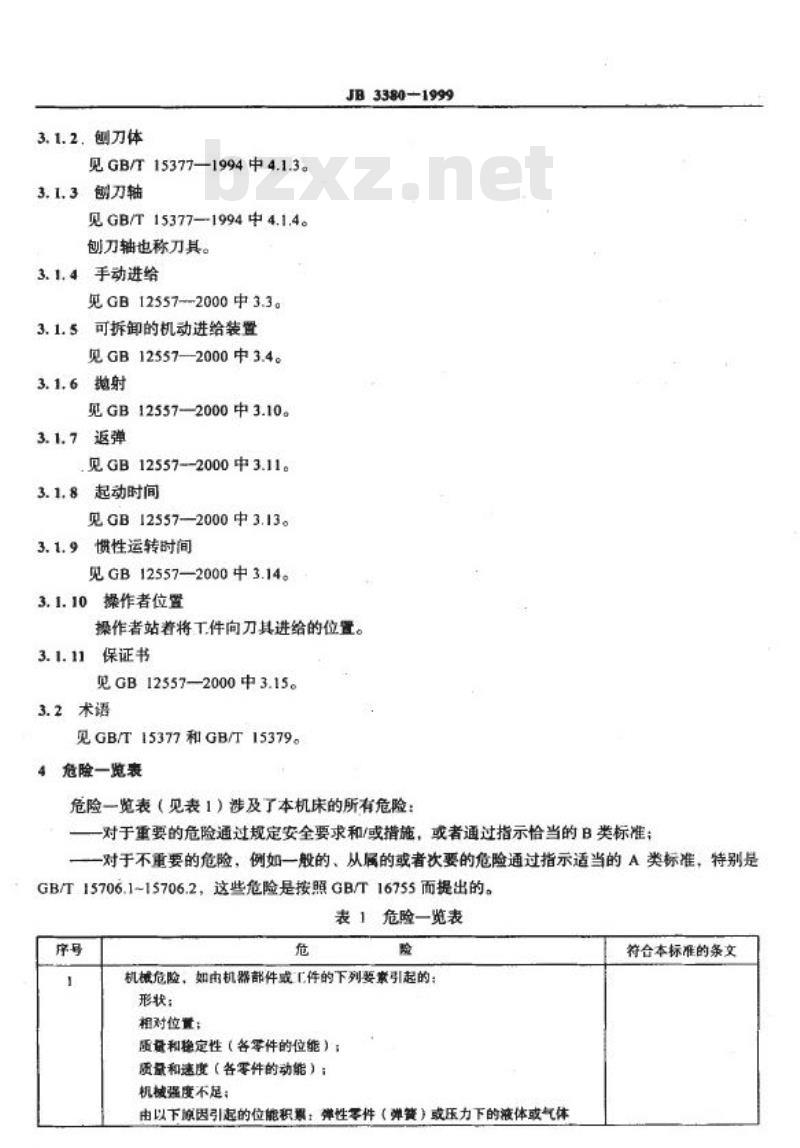

4危险一览表

危险一览表(见表1)涉及了本机床的所有危险:-对于重要的危险通过规定安全要求和/或措施,或者通过指示恰当的B类标准;对于不重要的危险,例如一般的、从属的或者次要的危险通过指示适当的A类标准,特别是GB/T15706.1~15706.2,这些危险是按照GB/T16755而提出的。表1危险一览表

机械危险,如由机器部件或工件的下列要素引起的:形状;

相对位置:

质量和稳定性(各零件的位能):质量和速度(各零件的动能):机械强度不足:

由以下原因引起的位能积累:弹性零件(弹簧)或压力下的液体或气体符合本标准的条文

挤压危险

剪切危险

缠绕危险

切割或切断危险

引人或卷入危险

冲击危险

刺伤或扎伤危险

浮擦或密损危险

高压流体喷射危险

JB3380-1999

表1(续)

(机械或被加1.的材料或件)部件胞射危险(机械或机床的零件)不稳定

与机械有关的滑倒、候例、跌例危险电气危险,诸如下列各因索引起的:电接触(直接或间接)

静电现象

热辐射或其它现象,如熔化粒子的喷射,短路,化学效应、过载等电气设备外部影响

热危险,由下列各因索引起:

通过人们可接触的火焰或爆炸;热额辐射的烧伤和烫仿出于热或冷的工作环境对健康的影响由噪声产生的危险导致:

听力损失等

干找语言通讯,听觉信号等

中振动产生的危险

由辐射产生的危险(例如离子辐射源)由机械加1的、使用的或排出的材料和物质产生的危险,例如中于接触或吸人有害的液体、气体、烟筹和东尘导致的危险火或爆炸危险

生物和微生物(满毒或细菌)

在设计时忽陷人类工效学产生的危险(机械与人的特征和能否匹配),产生的例子:

不利于健康的察态或过分用力

不适当的考虑人的手/手臂或脚/龄构造忽略了使用个人防护装备

不适当的工作而照明

精神过分紧张或准备不足等

人的差错

各种危险的组合

由于能源故离、机械零件损坏或其它功能故障产生的危险,例如:能源故障(能最或控制电路)

机械零件或流体意外抛射

符合本标准的条文

不适合

不适合

不适合

不适合

5.2.1. 5.2.3, 5.2.5

不适合

不适合

不适合

不适合

不适合

不适合

不适合

不适合

不适合

5.1.2,5.3.5

不适合

不适合

不适合

不适合

JB3380-1999

表1 (完)

控制系统的失效、失灵(意外起动,意外过流)装配错误

机械倒、意外失去稳定性

由于防护措施中止(短时的)或防护措施设置错误产生的危险,例如:各类防护装置

各类安全有关的(防护)装置

起动装置和停机装置

资全信号和信号装置

各类信息和报警装面

能源切断装置

急停装置

E件的进给/取出装置

安全调整和/或维修的主要设备和附件气体等的排送设备

5安全要求和/或措施

符合本标准的条文

5.1.1. 5.1.9

5.2.6.5.2.7

不适合

不适合

不适合

不适合

机床的安全除应符合本标准的规定外,还应符合GB12557、GB/T15706.1和GB/T15706.2的规定。

通过设计减小风险的有关的指示按GB/T15706.2一1995中第3章。5.1控制和指令装置

5.1.1控制系统的安余性和可靠性对本标准而言,有关安全控制系统包括从最初的手动操纵器或位置开关到最终的传动入口,例如电动机系统。本机床的有关安全控制部件包括:起动(见5.1.3);

一正常停止(见5.1.4):

制动(如果需要,见5.2.4)

这些控制应至少用被验证的元(零)件和原则予以设计和制造。对本标准而言,经验证的元件和原则是指:a)下列电气的元件应符合相应国家标准和行业标准,尤其是下列元器件:~用强制切断的控制开关,其用于联锁的防护装置中作为机械操作的位置开关和用于控制电路上的开关:

-用于主电路的电气机械接触器和电动机起动器;橡胶绝缴导线:

通过布线(例如机床床身内部)附加抗机械损坏的防护的PVC导线b)在电的原则方面,它是否符合GB/T5226.1一1996中9.4.2.1规定的前面四种措施。电子元件另外规定,不采用这项原则。

c)机械的零、部件是否符合GB/T15706.2-1995中3.5的规定;JB3380—1999

检验方法:检查相应的图样和/或电路图,在机床上检验,符合相应标准的证明。5.1.2操纵器的位置

用于机床起动,正常停止的主要电气控制操作件应是:机床上T件的输入端,离地高度般不低于600mm的位置上;工件输入端的整挂式的操作面板,其上表面一般不高于地面1700mm,其前面与T.件输人端T.作台边缘的距离一般不超过600mm。前面应不伸出平刨工作台操作者一侧之外,检验方法:检查相应图样,在机床上做测量和检验。5.1.3起动

对于结构上使用可折卸的机动进给装置的机床,只有在刀轴电动机转动后,进给电动机才能起动检验方法:检查相应的图样和/或电路图,在机床上观察或进行功能试验。5.1.4正常停止

应装有停止所有操作件的正常停止控制,见GB125572000中5.2.5。正常停止应是:

a)1类按GB/T5226.1—1996中9.2.2,适用于装有电气制动器的机床b)0类按GB/T5226.1-1996中9.2.2,适用于其它情况。对于1类停止,停止顾序应是:

一切断一个插头的动力,如果提供作为一个可拆卸的机动进给装置的连接;一切断刀轴驱动电动机的动力和操作制动器:切断制动器的动力,如果是电气的制动器在刀轴停止转动后进行,例如通过一个时间继电器:一切断机床各操作件的动力。

正常停止的切断顺序必须通过相应的控制电路的结构来实现。如果使用一时间继电器,则延时至少等于最短的制动时间。延时装置应是周定的,或延时装置、调整装置是密封的。检验方法:检查相应的图样和/或电路图,在机床上观察和进行功能试验。5.1.5紧急停止

不需要。

5.1.6T作模式的选择

不适合。

5.1.7速度改变

不适合。

5.1.8能源的故障

对于用电驱动的机床,在电源中断的情况下,电源电压复原以后,自动再起动的防护装置应符合GB/T5226.1—1996中7.5的第1段和第3段要求。检验方法:检查相应的图样和/或电路图,在机床上检验和进行功能试验。5.1.9控制电路故障

见5.1.1。

5.2机械危险的防护措施

5.2.1稳定性

JB3380—1999

机床的结构应具备将其固定在地面、台或其它稳定的结构上的措施,例如在机床底座有孔。检验方法:检查相应的图样,检验。5.2.2运转中断裂的风险

T.作台唇板见5.2.6.1。对刀具的要求见5.2.3。对防护装置的要求见5.2.8。5.2.3刀夹和刀具的结构

机床的刀轴必须是装配式圆柱形结构。机床的装配式刀具的一般要求见JB6113的相应要求。附加的要求和更改要求见附录B(标准的附录)。检验方法:检查相应的图样。

5.2.4制动

5.2.4.1一股要求

只装有一个开关用于起动、停车和隔离的机床建议装有一个自动的机械制动器。在机床上装有电的自动制动器的场合,主隔离开关不应固定在机床或悬挂式操作面板上正常停止控制器的同一侧在采用反接电流制动的场合,应是不可能使刀轴反转。当不制动的惯性运动时间超过10s,建议设置一个自动的制动器。采用制动器制动的时间应是:小于10s,或在起动时间超过10s的场合,应小于起动时间但不得超过30s。

检验方法:对于不制动的惯性运动时间、起动时间和制动时间,见下列相应试验。5.2.4.2所有试验的条件

主轴组件应按制造者说明书进行调整(例如皮带的张紧)。检验前,机床应至少做15min的空运转,以便刀轴组件的升温。证明刀轴的实际速度的偏差在额定转速的10%范用内。当试验一个有手动星三角起动器的情况,应阅读机床制造者的关于起动的说明。速度测量仪器的精度应为全读数的+1%。时间测量仪器的精度应为±0.1s。5.2.4.3试验

5.2.4.3.1不制动的惯性运转时间不制动的惯性运转时间按以下测量:a)切断主轴驱动电动机的动力,测量不制动的惯性运转时间;b)重新起动主轴,并使其达到正常转速:c)再重复步骤a)和b)两次。

机床不制动的惯性运动时间是上述三次测量的平均值。5.2.4.3.2起动时间

起动时间按以下测量:

a)切断驱动电动机主轴的动力,使主轴完全停止;b)重新起动主轴,测量其起动时间c)再重复步骤a)和b)两次。

起动时间是上述三次测量的平均值。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

JB3380-1999

木工平刨床

Woodworking machines-Surface planing machines withrotary cutterblockfor one side dressing-Safety1999-10-08发布

国家机械工业局

2000-03-01实施

JB3380-1999bzxZ.net

·范围

2引用标准

3定义与术语

4危险一览表

5安全要求和/或措施

6使用信息

附录A(提示的附录)防护装罩的研究和设计指南附录B(标准的附录)对刀其附加的要求:附录C(提示的附录)安全工作方法附录D(标准的附录)机床的防护装置试验附录E(标准的附录)工作台孵板的抗力试验附录F(提示的附录)机床噪声测定工作(运转)条件/s

JB3380--1999

本标准是根据欧洲标准EN8591997《木.T.机床安全木T平压刨床》对JB3380—83的修订本标准的技术内容与EN859基本一致,增加了机床空运转噪声声压级的限值的要求。本标准与JB3380一83相比,技术内容差异较大。本标准自实施之日起代替JB338083。本标准的附录B、附录D和附录E都是标准的附录。本标准的附录A、附录C和附录F都是提示的附录。本标准由全国木工机床与刀具标准化技术委员会提出。本标准由福州木工机床研究所归口。本标准负责起草单位:福州木工机床研究所。本标准主要起草人:郑宗鉴、郑莉。本标准于1983年1月1日首次发布。I

1范围

中华人民共和国机械行业标准

木工平刨床“安全

Woodworking machinesSurfaceplaning machines withrotarycutterblock for one side dressing-Safety本标准规定了木工平刨床(以下简称机床)的安全技术要求和检验方法。,本标准适用于本标准实施日期以后生产的机床。2引用标准

JB 3380—1999

代替JB3380—83

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T 699—1999

GB/T 37701983

GB/T 5226.1—1996

GB/T 9239—1988

GB12557—2000

GB/T 135691992

GB/T 14775—1993

GB/T 153771994

GB/T 153791994

GB/T 15706.11995

GB/T 15706.2—1995

GB/T 16755-199T

JB/T 33771992

JB/T5720—1991

JB 6113—1992

JB/T 9953-1999

3定义与术语

3.1定义

优质碳紊结构钢

木工机床噪声声功率级的测定

工业机械电气设备第一部分:通用技术条件刚性转子平衡品质许用不平衡的确定木工机床安全通则

木工平刨床精度

操纵器一般人类工效学要求

木工机床术语木工刨床

木工机床术语基本术语

机械安全基本概念与设计通则第1部分:基本术语、方法学机械安全基本概念与设计通则第2部分:技术原则与规范机械安全安全标准的起草与表述规则木工机用直刃刨刀

木工机床电气设备通用技术条件木工机用刀具安全技术条件

木工机床噪声声压级测量方法

对本标准而育,下列定义是适用的。3.1.1木工平创床

见GB/T15377-1994中2.5.1。

国家机械工业局1999-10-08批准2000-03-01实施

3.1.2,刨刀体

见GB/T15377—1994中4.1.3。

3.1.3刨刀轴

见GB/T153771994中4.1.4。

刨刀轴也称刀其。

3.1.4手动进给

见GB12557-2000中3.3。

3.1.5可拆卸的机动进给装置

见GB12557—2000中3.4。

3.1.6抛射

见GB12557—2000中3.10

3.1.7返弹

见GB12557-—2000中3.11。

3.1.8起动时间

见GB12557—2000中3.13。

3.1.9惯性运转时间

见GB12557—2000中3.14。

3.1.10操作者位置

JB3380-1999

操作者站着将工件向刀其进给的位置。3.1.11保证书

见GB12557—2000中3.15。

3.2术语

见GB/T15377和GB/T15379。

4危险一览表

危险一览表(见表1)涉及了本机床的所有危险:-对于重要的危险通过规定安全要求和/或措施,或者通过指示恰当的B类标准;对于不重要的危险,例如一般的、从属的或者次要的危险通过指示适当的A类标准,特别是GB/T15706.1~15706.2,这些危险是按照GB/T16755而提出的。表1危险一览表

机械危险,如由机器部件或工件的下列要素引起的:形状;

相对位置:

质量和稳定性(各零件的位能):质量和速度(各零件的动能):机械强度不足:

由以下原因引起的位能积累:弹性零件(弹簧)或压力下的液体或气体符合本标准的条文

挤压危险

剪切危险

缠绕危险

切割或切断危险

引人或卷入危险

冲击危险

刺伤或扎伤危险

浮擦或密损危险

高压流体喷射危险

JB3380-1999

表1(续)

(机械或被加1.的材料或件)部件胞射危险(机械或机床的零件)不稳定

与机械有关的滑倒、候例、跌例危险电气危险,诸如下列各因索引起的:电接触(直接或间接)

静电现象

热辐射或其它现象,如熔化粒子的喷射,短路,化学效应、过载等电气设备外部影响

热危险,由下列各因索引起:

通过人们可接触的火焰或爆炸;热额辐射的烧伤和烫仿出于热或冷的工作环境对健康的影响由噪声产生的危险导致:

听力损失等

干找语言通讯,听觉信号等

中振动产生的危险

由辐射产生的危险(例如离子辐射源)由机械加1的、使用的或排出的材料和物质产生的危险,例如中于接触或吸人有害的液体、气体、烟筹和东尘导致的危险火或爆炸危险

生物和微生物(满毒或细菌)

在设计时忽陷人类工效学产生的危险(机械与人的特征和能否匹配),产生的例子:

不利于健康的察态或过分用力

不适当的考虑人的手/手臂或脚/龄构造忽略了使用个人防护装备

不适当的工作而照明

精神过分紧张或准备不足等

人的差错

各种危险的组合

由于能源故离、机械零件损坏或其它功能故障产生的危险,例如:能源故障(能最或控制电路)

机械零件或流体意外抛射

符合本标准的条文

不适合

不适合

不适合

不适合

5.2.1. 5.2.3, 5.2.5

不适合

不适合

不适合

不适合

不适合

不适合

不适合

不适合

不适合

5.1.2,5.3.5

不适合

不适合

不适合

不适合

JB3380-1999

表1 (完)

控制系统的失效、失灵(意外起动,意外过流)装配错误

机械倒、意外失去稳定性

由于防护措施中止(短时的)或防护措施设置错误产生的危险,例如:各类防护装置

各类安全有关的(防护)装置

起动装置和停机装置

资全信号和信号装置

各类信息和报警装面

能源切断装置

急停装置

E件的进给/取出装置

安全调整和/或维修的主要设备和附件气体等的排送设备

5安全要求和/或措施

符合本标准的条文

5.1.1. 5.1.9

5.2.6.5.2.7

不适合

不适合

不适合

不适合

机床的安全除应符合本标准的规定外,还应符合GB12557、GB/T15706.1和GB/T15706.2的规定。

通过设计减小风险的有关的指示按GB/T15706.2一1995中第3章。5.1控制和指令装置

5.1.1控制系统的安余性和可靠性对本标准而言,有关安全控制系统包括从最初的手动操纵器或位置开关到最终的传动入口,例如电动机系统。本机床的有关安全控制部件包括:起动(见5.1.3);

一正常停止(见5.1.4):

制动(如果需要,见5.2.4)

这些控制应至少用被验证的元(零)件和原则予以设计和制造。对本标准而言,经验证的元件和原则是指:a)下列电气的元件应符合相应国家标准和行业标准,尤其是下列元器件:~用强制切断的控制开关,其用于联锁的防护装置中作为机械操作的位置开关和用于控制电路上的开关:

-用于主电路的电气机械接触器和电动机起动器;橡胶绝缴导线:

通过布线(例如机床床身内部)附加抗机械损坏的防护的PVC导线b)在电的原则方面,它是否符合GB/T5226.1一1996中9.4.2.1规定的前面四种措施。电子元件另外规定,不采用这项原则。

c)机械的零、部件是否符合GB/T15706.2-1995中3.5的规定;JB3380—1999

检验方法:检查相应的图样和/或电路图,在机床上检验,符合相应标准的证明。5.1.2操纵器的位置

用于机床起动,正常停止的主要电气控制操作件应是:机床上T件的输入端,离地高度般不低于600mm的位置上;工件输入端的整挂式的操作面板,其上表面一般不高于地面1700mm,其前面与T.件输人端T.作台边缘的距离一般不超过600mm。前面应不伸出平刨工作台操作者一侧之外,检验方法:检查相应图样,在机床上做测量和检验。5.1.3起动

对于结构上使用可折卸的机动进给装置的机床,只有在刀轴电动机转动后,进给电动机才能起动检验方法:检查相应的图样和/或电路图,在机床上观察或进行功能试验。5.1.4正常停止

应装有停止所有操作件的正常停止控制,见GB125572000中5.2.5。正常停止应是:

a)1类按GB/T5226.1—1996中9.2.2,适用于装有电气制动器的机床b)0类按GB/T5226.1-1996中9.2.2,适用于其它情况。对于1类停止,停止顾序应是:

一切断一个插头的动力,如果提供作为一个可拆卸的机动进给装置的连接;一切断刀轴驱动电动机的动力和操作制动器:切断制动器的动力,如果是电气的制动器在刀轴停止转动后进行,例如通过一个时间继电器:一切断机床各操作件的动力。

正常停止的切断顺序必须通过相应的控制电路的结构来实现。如果使用一时间继电器,则延时至少等于最短的制动时间。延时装置应是周定的,或延时装置、调整装置是密封的。检验方法:检查相应的图样和/或电路图,在机床上观察和进行功能试验。5.1.5紧急停止

不需要。

5.1.6T作模式的选择

不适合。

5.1.7速度改变

不适合。

5.1.8能源的故障

对于用电驱动的机床,在电源中断的情况下,电源电压复原以后,自动再起动的防护装置应符合GB/T5226.1—1996中7.5的第1段和第3段要求。检验方法:检查相应的图样和/或电路图,在机床上检验和进行功能试验。5.1.9控制电路故障

见5.1.1。

5.2机械危险的防护措施

5.2.1稳定性

JB3380—1999

机床的结构应具备将其固定在地面、台或其它稳定的结构上的措施,例如在机床底座有孔。检验方法:检查相应的图样,检验。5.2.2运转中断裂的风险

T.作台唇板见5.2.6.1。对刀具的要求见5.2.3。对防护装置的要求见5.2.8。5.2.3刀夹和刀具的结构

机床的刀轴必须是装配式圆柱形结构。机床的装配式刀具的一般要求见JB6113的相应要求。附加的要求和更改要求见附录B(标准的附录)。检验方法:检查相应的图样。

5.2.4制动

5.2.4.1一股要求

只装有一个开关用于起动、停车和隔离的机床建议装有一个自动的机械制动器。在机床上装有电的自动制动器的场合,主隔离开关不应固定在机床或悬挂式操作面板上正常停止控制器的同一侧在采用反接电流制动的场合,应是不可能使刀轴反转。当不制动的惯性运动时间超过10s,建议设置一个自动的制动器。采用制动器制动的时间应是:小于10s,或在起动时间超过10s的场合,应小于起动时间但不得超过30s。

检验方法:对于不制动的惯性运动时间、起动时间和制动时间,见下列相应试验。5.2.4.2所有试验的条件

主轴组件应按制造者说明书进行调整(例如皮带的张紧)。检验前,机床应至少做15min的空运转,以便刀轴组件的升温。证明刀轴的实际速度的偏差在额定转速的10%范用内。当试验一个有手动星三角起动器的情况,应阅读机床制造者的关于起动的说明。速度测量仪器的精度应为全读数的+1%。时间测量仪器的精度应为±0.1s。5.2.4.3试验

5.2.4.3.1不制动的惯性运转时间不制动的惯性运转时间按以下测量:a)切断主轴驱动电动机的动力,测量不制动的惯性运转时间;b)重新起动主轴,并使其达到正常转速:c)再重复步骤a)和b)两次。

机床不制动的惯性运动时间是上述三次测量的平均值。5.2.4.3.2起动时间

起动时间按以下测量:

a)切断驱动电动机主轴的动力,使主轴完全停止;b)重新起动主轴,测量其起动时间c)再重复步骤a)和b)两次。

起动时间是上述三次测量的平均值。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。