JB 3622-1984

基本信息

标准号: JB 3622-1984

中文名称:锅壳式锅炉受压元件强度计算

标准类别:机械行业标准(JB)

英文名称: Strength calculation of pressure components of shell boilers

标准状态:已作废

实施日期:2002-12-01

作废日期:1996-12-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:1861757

标准分类号

中标分类号:机械>>活塞式内燃机与其他动力设备>>J98锅炉及其辅助设备

关联标准

替代情况:被GB/T 16508-1996替代

出版信息

页数:54页

标准价格:15.0 元

相关单位信息

标准简介

JB 3622-1984 锅壳式锅炉受压元件强度计算 JB3622-1984 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS27.060.30

中华人民共和国国家标准

GB/T 16508—1996

锅壳锅炉受压元件强度计算

Strength calculation of pressure parts for shell boilers1996-09-03发布

国家技术监督局

1996-12-01实施

主题内容与适用范围

引用标准

材料、许用应力和计算压力

承受内压力的圆简形元件

承受外压力的圆筒形炉胆、冲天管、烟管和其他元件凸形封头、炉胆顶、半球形炉胆和凸形管板有拉撑(加固)的平板和管板

拉撑件和加固件

矩形集箱

集箱端盖,内置孔盖

下脚圈·

孔和孔的加强·

铸铁锅炉受压元件(补充件)

附录A

附录B

例题(参考件)

附录C

单位换算(参考件):

意电助

(12)

(22)

(27)

(34)

(39)

(43)

(46)

(47)

(56)免费标准bzxz.net

(58)

(97)

中华人民共和国国家标准

锅壳锅炉受压元件强度计算

Strength calculation of pressure parts for shell boilers1主题内容与适用范围

GB/T16508-1996

代替JB3622-84

1.1本标准规定了由低碳钢或低碳锰钢焊制的有烟管和(或)炉胆的固定式锅壳锅炉受压元件和铸铁锅炉受压元件的强度计算方法与有关结构规定。1.2本标准适用于额定蒸汽压力不大于2.5MPa的蒸汽锅炉及额定出水压力不小于0.1MPa的热水锅炉,但额定出水压力小于0.1MPa的热水锅炉也可参照使用。1.3锅炉的设计、制造、安装、使用、修理、改造应符合国家现行的《蒸汽锅炉安全技术监察规程》、《热水锅炉安全技术监察规程》、有关锅炉制造技术条件及其他有关国家标准。2引用标准

优质碳素结构钢技术条件

热轧铜板和钢带的尺寸、外形、重量及允许偏差GB711

优质碳素结构钢热轧厚钢板和宽钢带锅炉用碳素钢和低合金钢钢板

低压锅炉水质标准

GB1576

GB3087

GB3274

GB 8163

低中压锅炉用无缝钢管

碳素结构钢和低合金结构钢热轧厚钢板和钢带输送流体用无缝钢管

水管锅炉受压元件强度计算

GB9222

3材料、许用应力和计算压力

3.1符号说明

本章所用符号的意义和单位如下:一常温抗拉强度,MPa!

常温届服点,MPa;

-计算壁温时的屈服点,MPa!

—常温伸长率,%,

一许用应力,MPa;

基本许用应力,MPa:

基本许用应力修正系数:

thi计算壁温,C;

t)——计算压力(绝对压力)下介质饱和温度或热水锅炉额定出水温度,℃:国家技术监督局1996-09-03批准1996-12-01实施

p--计算压力(表压).MPa;

pe—锅炉额定压力(表压),MPa;Ap—附加压力,MPa;

GB/T16508—1996

△p.一最大流量时计算元件至锅炉出口之间的压力降,MPa;Aps-—-计算元件所受水柱静压力,MPa;Cp]-

最高允许计算压力(表压),MPa:[p]。—锅炉出口处的最高充许工作压力,MPa。3.2材料

3.2.1锅壳锅炉受压元件应采用符合有关国家标准或行业标准所规定的锅炉用低碳钢或低碳锰钢。使用本标准未列入的上述材料中某些钢号时,应符合国家现行《蒸汽锅炉安全技术监察规程》和《热水锅炉安全技术监察规程》的有关规定。3.2.2用于制造受压元件的钢板应具有良好的塑性,其常温伸长率65应不低于18%。3.3许用应力

3.3.1材料的许用应力按下式计算,[a] = nE],

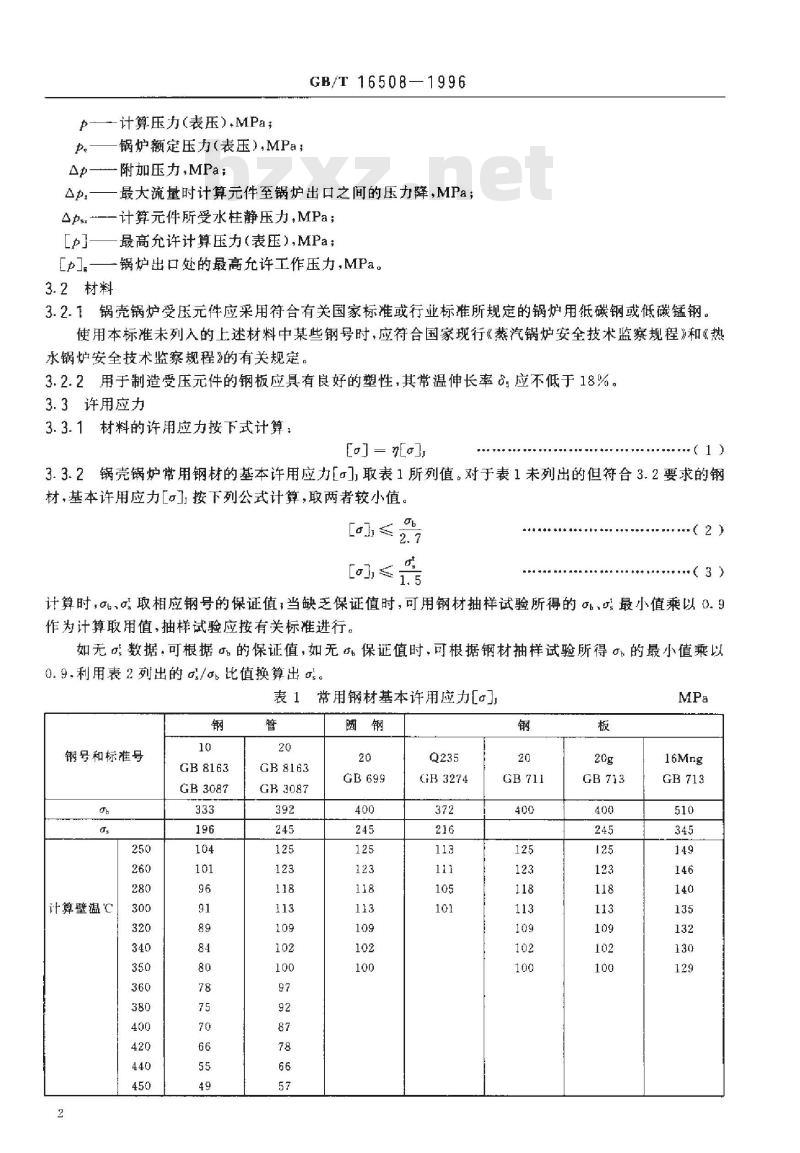

3.3.2锅壳锅炉常用钢材的基本许用应力[]取表1所列值。对于表1未列出的但符合3.2要求的钢材,基本许用应力[。}按下列公式计算,取两者较小值。ra sa

计算时,b、取相应钢号的保证值,当缺乏保证值时,可用钢材抽样试验所得的、最小值乘以0.9作为计算取用值,抽样试验应按有关标准进行。如无数据,可根据的保证值,如无保证值时,可根据钢材抽样试验所得的最小值乘以0.9.利用表2列出的叫/比值换算出。表1常用钢材基本许用应力[]

钢号和标准号

计算壁温℃

GB8163

GB3087

GB8163

GB3087

GB3274

GB/T 16508-

—1996

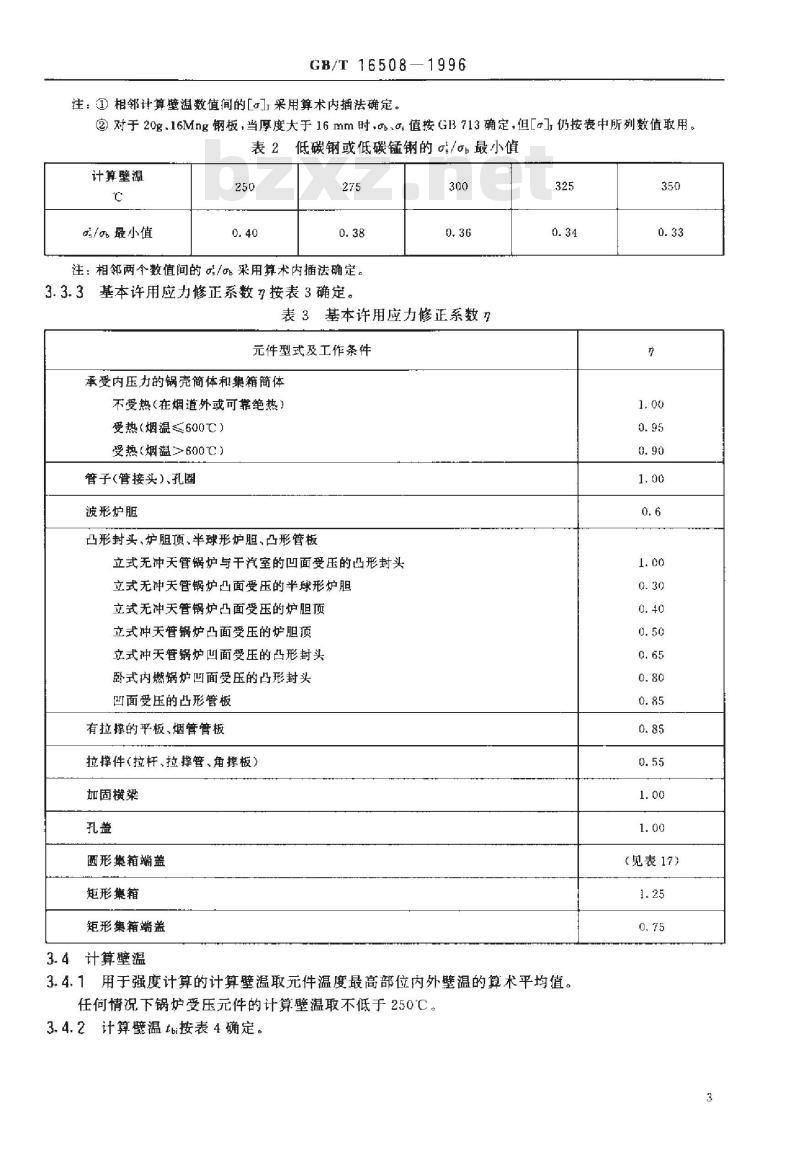

注:①相邻计算壁温数值间的采用算术内插法确定。②对于20g.16Mng钢板,当厚度大于16mm时,b.,值按GB713确定,但[。,仍按表中所列数值取用。表2低碳钢或低碳锰钢的/最小值计算壁温

/o最小值

注:相邻两个数值间的。/采用算术内插法确定。3.3.3基本许用应力修正系数7按表3确定。300

表3基本许用应力修正系数?

元件型式及工作条件

承受内压力的锅壳简体和巢籍简体不受热(在烟道外或可靠绝热)受热(烟温≤600℃)

受热(烟温>600℃)

管子(管接头)孔圈

波形炉胆

凸形封头、炉阻顶、半球形炉胆、凸形管板立式无冲天管锅炉与干汽室的凹面受压的凸形封头立式无冲天管锅炉凸面受压的半球形炉胆立式无冲天管锅炉凸面受压的炉胆顶立式冲天管锅炉凸面受压的炉胆顶立式冲天管锅炉凹面受压的凸形封头卧式内燃锅炉凹面受压的凸形封头凹面受压的凸形管板

有拉撑的平板、烟管管板

拉撑件(拉杆、拉撑管、角撑板)加固横粱

圆形集箱端盖

矩形集箱

矩形集箱端盖

3.4计算壁温

3.4.1用于强度计算的计算壁温取元件温度最高部位内外壁温的算术平均值。任何情况下锅炉受压元件的计算壁温取不低于250℃。3.4.2计算壁温tb按表4确定。

(见表17)

防焦箱

GB/T16508-1996

表4计算壁温tbi

受压元件型式及工作条件

直接受火焰幅射的锅壳简体、炉胆、炉胆顶、平板、管板、火箱板、集箱与温度900℃以上烟气接触的锅壳筒体、回燃室、平板、管板、集箱与温度600~900℃烟气接触的锅壳商体,回燃室,平板,管板,集箱与温度低于600℃烟气接触的锅壳筒体,平板、管板、集箱水冷壁管

对流管、拉撑管

不直接受烟气或火焰加热的元件注:表中列出的值仅适用于锅炉给水质量符合GB1576标准的情况。3.5计算压力

3.5.1设计计算时,计算压力按下式计算:e+Ap+Ap+Apz

附加压力A力按以下原则确定:

额定压力小于1.25MPa时,Ap=0.02MPa额定压力不小于1.25MPa时,△b=0.04(pe+Ap,+△p)。当s<3%(++)时,可取等于零。

3.5.2校核计算时,算得的元件最高充许计算压力包括、、A,和四项压力之和,锅炉出口处最高允许工作压力门取各元件中的最小值。4承受内压力的圆筒形元件

4.1符号说明

本章所用符号的意义和单位如下:f

理论计算厚度,mm

最小需要厚度,mm;

取用厚度(简称“厚度\)、实际测量厚度,mm相连封头或扳边元件的厚度,mm;有效厚度,mm;

考虑腐蚀减薄、材料厚度下偏差(为负值时)和工艺减薄的附加厚度,I1考虑腐蚀减薄的附加厚度,mm

考虑材料厚度下偏差(为负值时)的附加厚度,mm;考虑工艺减薄的附加厚度,mm;

锅壳简体内径、大横水管内径,mm;集箱简体外径,mm

计算压力(表压),MPa;

最高允许计算压力(表压),MPa;[a]-—许用应力,MPa

—焊缝减弱系数:

纵向孔桥减弱系数;

横向孔桥减弱系数;

斜向孔桥减弱系数;

—斜向孔桥当量减弱系数;

校核部位的当量减弱系数;

最小减弱系数:

斜向孔桥换算系数:

GB/T 16508—1996

斜向相邻两孔按圆简平均直径展开的节距在圆筒圆周方向上的投影长度,mI;6

斜向相邻两孔按圆简平均直径展开的节距在圆简纵轴方向上的投影长度,mIm;-b与a的比值(6/a)

孔的轴线偏离简体径向的角度,(\);不考虑孔间影响的相邻两孔的最小节距,mm纵向(轴向)相邻两孔的节距,mm;横向(环向)相邻两孔按圆筒平均直径展开的节距,mm;斜向相邻两孔按菌简乎均直径展开的节距,mm;孔的直径,坡口型角焊管子或孔圈的内径、非受热部位插人式双面角焊管子或孔圈的内径,mm,

孔的当量直径,mm,

相邻两孔直径的平均值,mm;

管子外径,mm;

管子厚度下偏差(为负值时)与管子公称厚度的百分比绝对值,%:A—系数;

系数:

誉子弯曲半径与管子外径的比值。4.2计算公式

4.2.1锅壳筒体理论计算厚度按下式计算:th

锅壳筒体最小需要厚度按下式计算:p,

29mn[a] p

tmin =t+c

4.2.2集箱筒体理论计算厚度按下式计算:t

29mn[o]+ p

其最小需要厚度tmi按式(6)计算。4.2.3校核计算时,锅壳简体及集箱简体的最高允许计算压力按下列公式计算:锅壳简体

集箱简体

式中:有效厚度t,按下式计算:[p]

29[aJt

(6)

当t,按式(10)计算时,取吗等于t,也可取为校核部位的实际测量厚度减去以后可能的腐蚀减薄量,此时应以各校核部位相应的9和,乘积的最小值代入式(8)或式(9)。此外,由式(8)、(9)算得的最高允许计算压力还应满足第12章孔的加强要求。4.2.4承受内压力管子的理论计算厚度按下式计算,pdw

2a]+ p

其最小需要厚度tm按式(6)计算。.( 11)

GB/T16508—1996

4.2.5校核计算时,承受内压力管子的最高允许计算压力按下式计算:2[aJty

4.2.6立式锅炉大横水管取用厚度和最高允许计算压力按下列公式计算:t>芸+3

[p = 44(t- 3)

上述公式适用于管子内径D。为102~300mm的情况。4.3减弱系数

(12)

++++*+( 13 )

4.3.1式(5)和式(7)中的最小减弱系数9取纵向焊缝减弱系数9、纵向孔桥减弱系数9、两倍横向孔桥减弱系数2g(当20>1时,取2g-1.00)及斜向孔桥当量减弱系数串(当1时,取9=1.00)中的最小值。若孔桥位于焊缝上,应按4.6.2有关规定处理。4.3.2按锅炉制造技术条件检验合格的焊缝,其减弱系数9按表5选取。若环向焊缝上无孔,则环向焊缝减弱系数可不予考虑。

表5对接焊缝减弱系数

焊接方法

手工电焊

熔剂层下的自动焊

焊缝型式

双面焊

焊缝根部有垫板的单面焊

单面焊

双面焊

单面焊

4.3.3相邻两孔的节距(纵向、横向或斜向)不小于按下式计算的值时,孔桥减弱系数可不必计算。S。=d+ 2 V(D+ t)i

式中:d.按式(21)确定。

(15)

4.3.4相邻两孔的节距小于按式(15)确定的5值,且两孔直径均小于按12.2.4确定的未加强孔最大允许直径时,应按4.3.6~4.3.13的规定计算孔桥减弱系数。若相邻两孔中的一个孔的直径大于按12.2.4确定的未加强孔最大允许直径,应在满足12.6.1所要求的条件下,按12.2.5~12.2.7的规定进行加强,加强后按无孔处理。4.3.5对于立式锅炉筒体上的加煤孔、出渣孔等,均应按12.2.5~12.2.7的规定进行加强,加强后按无孔处理。加煤孔圈、出渣孔圈等最小需要厚度按12.3.4确定。4.3.6等直径纵向相邻两孔(图1)的孔桥减弱系数按下式计算:sd

4.3.7等直径横向相邻两孔(图2)的孔桥减弱系数按下式计算:g

(16)

(17)

GB/T16508—1996

稳体轴线

图1纵向孔桥

4.3.8等直径斜向相邻两孔(图3)的孔桥当量减弱系数按下式计算:g=Kpr

筒体轴线

图3斜向孔桥

斜向孔桥换算系数K按下式计算:1

(1+n)2

当n≥2.4时,可取K=1,此时哭=9\。斜向孔桥减弱系数“按下式计算式中s\=ai+n2

当>1时,取9=1.00。

单也可按线算图(图4)直接查取。图2横向孔桥

(18)

....( 20)

GB/T16508—1996

注:图中整线为各条曲线极小值的连线。简体轴线

N=di+d

图4确定值的线算图

4.3.9若相邻两孔直径不同,在计算孔桥减弱系数时,式<16),(17)及(20)中的直径d取相邻两孔的平均值d。即

+( 21)

4.3.70计算凹座开孔(图5)的孔桥减弱系数时,式(16).(17)及(20)中的直径d以当量直径d代人da按下式计算:

da=d+h

-(d,-d,)

(22)

4.3.11如孔排中的孔为非径向孔(图6),计算孔桥减弱系数时,式(16),(17)及(20)中的直径d以当量直径d代人按如下规定确定:

纵向孔桥

横向孔桥

斜向孔桥

α不应大于45°

GB/T16508--1996

V n?-+cos*a

非径向孔宜经机械加工或仿形气割成形。图5具有凹座的孔

商体轴线

图6非径向孔

4.3.12对于椭圆孔,计算孔桥减弱系数时,孔径d按该孔沿相应节距方向上的尺寸确定。(23)

4.3.13孔桥减弱系数可借助坡口型角焊结构的管接头多余厚度的加强作用予以提高,其应用条件、结构要求与计算方法见12.6。

4.4附厚度

4.4.1锅壳简体的附加厚度c按下式计算:++3

(25)

考虑腐蚀减薄的附加厚度c1一般取0.5mm,若腐蚀减薄量超过0.5mm,则取实际可能的腐蚀减薄值。

考虑材料厚度下偏差(为负值时)的附加厚度c2按有关材料标准确定。考虑工艺减薄的附加厚度cs应根据具体工艺情况而定:般情况下,冷卷后冷校的锅壳筒体,可取为零;冷卷后热校的锅壳简体,可取为1mm:热卷后热校的锅壳筒体,可取为2mm。4.4.2直集箱简体和直水管的附如厚度4.4.2.1设计计算时,直集箱筒体和直水管的附加厚度按式(25)计算,其中c1按4.4.1原则处理,c3取为零,C2按下式计算:

Ge = At

式中:系数A按下式计算:

A值也可按表6选取。

100一m

(26)

GB/T16508—1996

表6系数A

4.4.2.2校核计算时,直集箱筒体和直水管的附加厚度c按下式计算:At + G

4.4.3环形集箱简体和弯水管的附加厚度5

..( 28)

4.4.3.1设计计算时,环形集箱筒体和弯水管的附加厚度按式(25)计算,其中c按4.4.1原则处理,c2十c3按下式计算:

C+ C=Aitf

式中:系数A,按下述规定选取:a.ni<1.8时.A1按下式计算:

n(4n, + 1)

b.1.8≤n≤3.5时,A,按表7选取。m.%

系数A1

cnm>3.5时,A,按表6中的A选取。+m

4.4.3.2校核计算时,环形集箱筒体和弯水管的附加厚度c按下式计算:At+c

4.5厚度限制

(29)

+(31)

4.5.1锅壳内径D,大于1000mm时,锅壳筒体的取用厚度不宜小于6mm;锅壳内径D.不大于1000mm时,锅壳筒体的取用厚度不宜小于4mm。4.5.2立式锅炉大横水管的取用厚度不宜小于6mm。4.5.3不绝热的锅壳置于烟温不小于600℃的烟道或炉膛内时,取用厚度不应大于表8所列数值。表8不绝热锅壳的最大允许厚度

在烟温大于900℃的烟道或炉腹内条

在烟温为600℃~~900℃之间的烟道内4.6结构要求

最大允许厚度

4.6.1对于胀接管孔,孔桥减弱系数99及?\均不应小于0.3胀接管孔中心与焊缝边缘的距离不应小于0.8d,且不小于0.5d+12mm;在纵焊缝上不得有胀接管孔,若需在环缝上开胀接管孔应符合锅炉安全技术监察规程”的要求。4.6.2焊接管孔应尽量避免开在主焊缝上,并避免管孔焊缝边缘与相邻主焊缝边缘的净间距小于10mm。如不能避免时,应满足下列二条要求:距管孔中心1.5倍管孔直径(当管孔直径小于60mm时,为0.5d+60mm)范围内的主焊缝a

经射线探伤合格,且孔周边不应有夹渣;b。管子或管接头焊后经热处理或局部热处理消除残余应力。此时,该部位的减弱系数取孔桥减弱系数与焊缝减弱系数的乘积。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国国家标准

GB/T 16508—1996

锅壳锅炉受压元件强度计算

Strength calculation of pressure parts for shell boilers1996-09-03发布

国家技术监督局

1996-12-01实施

主题内容与适用范围

引用标准

材料、许用应力和计算压力

承受内压力的圆简形元件

承受外压力的圆筒形炉胆、冲天管、烟管和其他元件凸形封头、炉胆顶、半球形炉胆和凸形管板有拉撑(加固)的平板和管板

拉撑件和加固件

矩形集箱

集箱端盖,内置孔盖

下脚圈·

孔和孔的加强·

铸铁锅炉受压元件(补充件)

附录A

附录B

例题(参考件)

附录C

单位换算(参考件):

意电助

(12)

(22)

(27)

(34)

(39)

(43)

(46)

(47)

(56)免费标准bzxz.net

(58)

(97)

中华人民共和国国家标准

锅壳锅炉受压元件强度计算

Strength calculation of pressure parts for shell boilers1主题内容与适用范围

GB/T16508-1996

代替JB3622-84

1.1本标准规定了由低碳钢或低碳锰钢焊制的有烟管和(或)炉胆的固定式锅壳锅炉受压元件和铸铁锅炉受压元件的强度计算方法与有关结构规定。1.2本标准适用于额定蒸汽压力不大于2.5MPa的蒸汽锅炉及额定出水压力不小于0.1MPa的热水锅炉,但额定出水压力小于0.1MPa的热水锅炉也可参照使用。1.3锅炉的设计、制造、安装、使用、修理、改造应符合国家现行的《蒸汽锅炉安全技术监察规程》、《热水锅炉安全技术监察规程》、有关锅炉制造技术条件及其他有关国家标准。2引用标准

优质碳素结构钢技术条件

热轧铜板和钢带的尺寸、外形、重量及允许偏差GB711

优质碳素结构钢热轧厚钢板和宽钢带锅炉用碳素钢和低合金钢钢板

低压锅炉水质标准

GB1576

GB3087

GB3274

GB 8163

低中压锅炉用无缝钢管

碳素结构钢和低合金结构钢热轧厚钢板和钢带输送流体用无缝钢管

水管锅炉受压元件强度计算

GB9222

3材料、许用应力和计算压力

3.1符号说明

本章所用符号的意义和单位如下:一常温抗拉强度,MPa!

常温届服点,MPa;

-计算壁温时的屈服点,MPa!

—常温伸长率,%,

一许用应力,MPa;

基本许用应力,MPa:

基本许用应力修正系数:

thi计算壁温,C;

t)——计算压力(绝对压力)下介质饱和温度或热水锅炉额定出水温度,℃:国家技术监督局1996-09-03批准1996-12-01实施

p--计算压力(表压).MPa;

pe—锅炉额定压力(表压),MPa;Ap—附加压力,MPa;

GB/T16508—1996

△p.一最大流量时计算元件至锅炉出口之间的压力降,MPa;Aps-—-计算元件所受水柱静压力,MPa;Cp]-

最高允许计算压力(表压),MPa:[p]。—锅炉出口处的最高充许工作压力,MPa。3.2材料

3.2.1锅壳锅炉受压元件应采用符合有关国家标准或行业标准所规定的锅炉用低碳钢或低碳锰钢。使用本标准未列入的上述材料中某些钢号时,应符合国家现行《蒸汽锅炉安全技术监察规程》和《热水锅炉安全技术监察规程》的有关规定。3.2.2用于制造受压元件的钢板应具有良好的塑性,其常温伸长率65应不低于18%。3.3许用应力

3.3.1材料的许用应力按下式计算,[a] = nE],

3.3.2锅壳锅炉常用钢材的基本许用应力[]取表1所列值。对于表1未列出的但符合3.2要求的钢材,基本许用应力[。}按下列公式计算,取两者较小值。ra sa

计算时,b、取相应钢号的保证值,当缺乏保证值时,可用钢材抽样试验所得的、最小值乘以0.9作为计算取用值,抽样试验应按有关标准进行。如无数据,可根据的保证值,如无保证值时,可根据钢材抽样试验所得的最小值乘以0.9.利用表2列出的叫/比值换算出。表1常用钢材基本许用应力[]

钢号和标准号

计算壁温℃

GB8163

GB3087

GB8163

GB3087

GB3274

GB/T 16508-

—1996

注:①相邻计算壁温数值间的采用算术内插法确定。②对于20g.16Mng钢板,当厚度大于16mm时,b.,值按GB713确定,但[。,仍按表中所列数值取用。表2低碳钢或低碳锰钢的/最小值计算壁温

/o最小值

注:相邻两个数值间的。/采用算术内插法确定。3.3.3基本许用应力修正系数7按表3确定。300

表3基本许用应力修正系数?

元件型式及工作条件

承受内压力的锅壳简体和巢籍简体不受热(在烟道外或可靠绝热)受热(烟温≤600℃)

受热(烟温>600℃)

管子(管接头)孔圈

波形炉胆

凸形封头、炉阻顶、半球形炉胆、凸形管板立式无冲天管锅炉与干汽室的凹面受压的凸形封头立式无冲天管锅炉凸面受压的半球形炉胆立式无冲天管锅炉凸面受压的炉胆顶立式冲天管锅炉凸面受压的炉胆顶立式冲天管锅炉凹面受压的凸形封头卧式内燃锅炉凹面受压的凸形封头凹面受压的凸形管板

有拉撑的平板、烟管管板

拉撑件(拉杆、拉撑管、角撑板)加固横粱

圆形集箱端盖

矩形集箱

矩形集箱端盖

3.4计算壁温

3.4.1用于强度计算的计算壁温取元件温度最高部位内外壁温的算术平均值。任何情况下锅炉受压元件的计算壁温取不低于250℃。3.4.2计算壁温tb按表4确定。

(见表17)

防焦箱

GB/T16508-1996

表4计算壁温tbi

受压元件型式及工作条件

直接受火焰幅射的锅壳简体、炉胆、炉胆顶、平板、管板、火箱板、集箱与温度900℃以上烟气接触的锅壳筒体、回燃室、平板、管板、集箱与温度600~900℃烟气接触的锅壳商体,回燃室,平板,管板,集箱与温度低于600℃烟气接触的锅壳筒体,平板、管板、集箱水冷壁管

对流管、拉撑管

不直接受烟气或火焰加热的元件注:表中列出的值仅适用于锅炉给水质量符合GB1576标准的情况。3.5计算压力

3.5.1设计计算时,计算压力按下式计算:e+Ap+Ap+Apz

附加压力A力按以下原则确定:

额定压力小于1.25MPa时,Ap=0.02MPa额定压力不小于1.25MPa时,△b=0.04(pe+Ap,+△p)。当s<3%(++)时,可取等于零。

3.5.2校核计算时,算得的元件最高充许计算压力包括、、A,和四项压力之和,锅炉出口处最高允许工作压力门取各元件中的最小值。4承受内压力的圆筒形元件

4.1符号说明

本章所用符号的意义和单位如下:f

理论计算厚度,mm

最小需要厚度,mm;

取用厚度(简称“厚度\)、实际测量厚度,mm相连封头或扳边元件的厚度,mm;有效厚度,mm;

考虑腐蚀减薄、材料厚度下偏差(为负值时)和工艺减薄的附加厚度,I1考虑腐蚀减薄的附加厚度,mm

考虑材料厚度下偏差(为负值时)的附加厚度,mm;考虑工艺减薄的附加厚度,mm;

锅壳简体内径、大横水管内径,mm;集箱简体外径,mm

计算压力(表压),MPa;

最高允许计算压力(表压),MPa;[a]-—许用应力,MPa

—焊缝减弱系数:

纵向孔桥减弱系数;

横向孔桥减弱系数;

斜向孔桥减弱系数;

—斜向孔桥当量减弱系数;

校核部位的当量减弱系数;

最小减弱系数:

斜向孔桥换算系数:

GB/T 16508—1996

斜向相邻两孔按圆简平均直径展开的节距在圆筒圆周方向上的投影长度,mI;6

斜向相邻两孔按圆简平均直径展开的节距在圆简纵轴方向上的投影长度,mIm;-b与a的比值(6/a)

孔的轴线偏离简体径向的角度,(\);不考虑孔间影响的相邻两孔的最小节距,mm纵向(轴向)相邻两孔的节距,mm;横向(环向)相邻两孔按圆筒平均直径展开的节距,mm;斜向相邻两孔按菌简乎均直径展开的节距,mm;孔的直径,坡口型角焊管子或孔圈的内径、非受热部位插人式双面角焊管子或孔圈的内径,mm,

孔的当量直径,mm,

相邻两孔直径的平均值,mm;

管子外径,mm;

管子厚度下偏差(为负值时)与管子公称厚度的百分比绝对值,%:A—系数;

系数:

誉子弯曲半径与管子外径的比值。4.2计算公式

4.2.1锅壳筒体理论计算厚度按下式计算:th

锅壳筒体最小需要厚度按下式计算:p,

29mn[a] p

tmin =t+c

4.2.2集箱筒体理论计算厚度按下式计算:t

29mn[o]+ p

其最小需要厚度tmi按式(6)计算。4.2.3校核计算时,锅壳简体及集箱简体的最高允许计算压力按下列公式计算:锅壳简体

集箱简体

式中:有效厚度t,按下式计算:[p]

29[aJt

(6)

当t,按式(10)计算时,取吗等于t,也可取为校核部位的实际测量厚度减去以后可能的腐蚀减薄量,此时应以各校核部位相应的9和,乘积的最小值代入式(8)或式(9)。此外,由式(8)、(9)算得的最高允许计算压力还应满足第12章孔的加强要求。4.2.4承受内压力管子的理论计算厚度按下式计算,pdw

2a]+ p

其最小需要厚度tm按式(6)计算。.( 11)

GB/T16508—1996

4.2.5校核计算时,承受内压力管子的最高允许计算压力按下式计算:2[aJty

4.2.6立式锅炉大横水管取用厚度和最高允许计算压力按下列公式计算:t>芸+3

[p = 44(t- 3)

上述公式适用于管子内径D。为102~300mm的情况。4.3减弱系数

(12)

++++*+( 13 )

4.3.1式(5)和式(7)中的最小减弱系数9取纵向焊缝减弱系数9、纵向孔桥减弱系数9、两倍横向孔桥减弱系数2g(当20>1时,取2g-1.00)及斜向孔桥当量减弱系数串(当1时,取9=1.00)中的最小值。若孔桥位于焊缝上,应按4.6.2有关规定处理。4.3.2按锅炉制造技术条件检验合格的焊缝,其减弱系数9按表5选取。若环向焊缝上无孔,则环向焊缝减弱系数可不予考虑。

表5对接焊缝减弱系数

焊接方法

手工电焊

熔剂层下的自动焊

焊缝型式

双面焊

焊缝根部有垫板的单面焊

单面焊

双面焊

单面焊

4.3.3相邻两孔的节距(纵向、横向或斜向)不小于按下式计算的值时,孔桥减弱系数可不必计算。S。=d+ 2 V(D+ t)i

式中:d.按式(21)确定。

(15)

4.3.4相邻两孔的节距小于按式(15)确定的5值,且两孔直径均小于按12.2.4确定的未加强孔最大允许直径时,应按4.3.6~4.3.13的规定计算孔桥减弱系数。若相邻两孔中的一个孔的直径大于按12.2.4确定的未加强孔最大允许直径,应在满足12.6.1所要求的条件下,按12.2.5~12.2.7的规定进行加强,加强后按无孔处理。4.3.5对于立式锅炉筒体上的加煤孔、出渣孔等,均应按12.2.5~12.2.7的规定进行加强,加强后按无孔处理。加煤孔圈、出渣孔圈等最小需要厚度按12.3.4确定。4.3.6等直径纵向相邻两孔(图1)的孔桥减弱系数按下式计算:sd

4.3.7等直径横向相邻两孔(图2)的孔桥减弱系数按下式计算:g

(16)

(17)

GB/T16508—1996

稳体轴线

图1纵向孔桥

4.3.8等直径斜向相邻两孔(图3)的孔桥当量减弱系数按下式计算:g=Kpr

筒体轴线

图3斜向孔桥

斜向孔桥换算系数K按下式计算:1

(1+n)2

当n≥2.4时,可取K=1,此时哭=9\。斜向孔桥减弱系数“按下式计算式中s\=ai+n2

当>1时,取9=1.00。

单也可按线算图(图4)直接查取。图2横向孔桥

(18)

....( 20)

GB/T16508—1996

注:图中整线为各条曲线极小值的连线。简体轴线

N=di+d

图4确定值的线算图

4.3.9若相邻两孔直径不同,在计算孔桥减弱系数时,式<16),(17)及(20)中的直径d取相邻两孔的平均值d。即

+( 21)

4.3.70计算凹座开孔(图5)的孔桥减弱系数时,式(16).(17)及(20)中的直径d以当量直径d代人da按下式计算:

da=d+h

-(d,-d,)

(22)

4.3.11如孔排中的孔为非径向孔(图6),计算孔桥减弱系数时,式(16),(17)及(20)中的直径d以当量直径d代人按如下规定确定:

纵向孔桥

横向孔桥

斜向孔桥

α不应大于45°

GB/T16508--1996

V n?-+cos*a

非径向孔宜经机械加工或仿形气割成形。图5具有凹座的孔

商体轴线

图6非径向孔

4.3.12对于椭圆孔,计算孔桥减弱系数时,孔径d按该孔沿相应节距方向上的尺寸确定。(23)

4.3.13孔桥减弱系数可借助坡口型角焊结构的管接头多余厚度的加强作用予以提高,其应用条件、结构要求与计算方法见12.6。

4.4附厚度

4.4.1锅壳简体的附加厚度c按下式计算:++3

(25)

考虑腐蚀减薄的附加厚度c1一般取0.5mm,若腐蚀减薄量超过0.5mm,则取实际可能的腐蚀减薄值。

考虑材料厚度下偏差(为负值时)的附加厚度c2按有关材料标准确定。考虑工艺减薄的附加厚度cs应根据具体工艺情况而定:般情况下,冷卷后冷校的锅壳筒体,可取为零;冷卷后热校的锅壳简体,可取为1mm:热卷后热校的锅壳筒体,可取为2mm。4.4.2直集箱简体和直水管的附如厚度4.4.2.1设计计算时,直集箱筒体和直水管的附加厚度按式(25)计算,其中c1按4.4.1原则处理,c3取为零,C2按下式计算:

Ge = At

式中:系数A按下式计算:

A值也可按表6选取。

100一m

(26)

GB/T16508—1996

表6系数A

4.4.2.2校核计算时,直集箱筒体和直水管的附加厚度c按下式计算:At + G

4.4.3环形集箱简体和弯水管的附加厚度5

..( 28)

4.4.3.1设计计算时,环形集箱筒体和弯水管的附加厚度按式(25)计算,其中c按4.4.1原则处理,c2十c3按下式计算:

C+ C=Aitf

式中:系数A,按下述规定选取:a.ni<1.8时.A1按下式计算:

n(4n, + 1)

b.1.8≤n≤3.5时,A,按表7选取。m.%

系数A1

cnm>3.5时,A,按表6中的A选取。+m

4.4.3.2校核计算时,环形集箱筒体和弯水管的附加厚度c按下式计算:At+c

4.5厚度限制

(29)

+(31)

4.5.1锅壳内径D,大于1000mm时,锅壳筒体的取用厚度不宜小于6mm;锅壳内径D.不大于1000mm时,锅壳筒体的取用厚度不宜小于4mm。4.5.2立式锅炉大横水管的取用厚度不宜小于6mm。4.5.3不绝热的锅壳置于烟温不小于600℃的烟道或炉膛内时,取用厚度不应大于表8所列数值。表8不绝热锅壳的最大允许厚度

在烟温大于900℃的烟道或炉腹内条

在烟温为600℃~~900℃之间的烟道内4.6结构要求

最大允许厚度

4.6.1对于胀接管孔,孔桥减弱系数99及?\均不应小于0.3胀接管孔中心与焊缝边缘的距离不应小于0.8d,且不小于0.5d+12mm;在纵焊缝上不得有胀接管孔,若需在环缝上开胀接管孔应符合锅炉安全技术监察规程”的要求。4.6.2焊接管孔应尽量避免开在主焊缝上,并避免管孔焊缝边缘与相邻主焊缝边缘的净间距小于10mm。如不能避免时,应满足下列二条要求:距管孔中心1.5倍管孔直径(当管孔直径小于60mm时,为0.5d+60mm)范围内的主焊缝a

经射线探伤合格,且孔周边不应有夹渣;b。管子或管接头焊后经热处理或局部热处理消除残余应力。此时,该部位的减弱系数取孔桥减弱系数与焊缝减弱系数的乘积。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。