JB/T 1115-1994

基本信息

标准号: JB/T 1115-1994

中文名称:手动桥式起重机

标准类别:机械行业标准(JB)

英文名称: Manual overhead crane

标准状态:已作废

发布日期:1994-07-18

实施日期:1995-07-01

作废日期:2008-01-23

出版语种:简体中文

下载格式:.rar.pdf

下载大小:279990

标准分类号

中标分类号:机械>>通用机械与设备>>J80起重机械

出版信息

页数:14页

标准价格:17.0 元

相关单位信息

起草人:安汉彤、马京东

起草单位:北京起重运输机械研究所

归口单位:机械工业部北京起重运输机械研究所

提出单位:机械工业部北京起重运输机械研究所

发布部门:中华人民共和国机械工业部

标准简介

本标准适用于起重机工作级别不超过A,由人力在地面用手拉链条驱动的起重机。 JB/T 1115-1994 手动桥式起重机 JB/T1115-1994 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T 1115-94

手动桥式起重机

1994-07-18 发布

中华人民共和国机械工业部

1995-07-01 实施

中华人民共和国机械行业标准

手动桥式起重机

1主题内容与适用范围

JB/T 1115-94此内容来自标准下载网

代替JB1115—68

本标准规定了手动桥式起重机(以下简称起重机)的型式和基本参数、技术要求、试验方法、检验规则等内容。

本标准适用于起重机工作级别不超过A1,由人力在地面用手拉链条驱动的起重机。2引用标准

GB1102

GB 1348

GB1591

GB3323

GB5905

GB5972

GB6164

GB7592

GB 8918

GB8923

GB 9286

GB9439

GB 10051

GB 10095

GB10183

GB11345

GB 11352

GB/T 12469

GB/T 13306

GB/T 13384

JB2299

JB/T7334

ZB J80 006

ZBJ80007

包装储运图示标志

优质碳素结构钢技术条件

碳素结构钢

起重机械最大起重量系列

圆股钢丝绳

球墨铸铁件

低合金结构钢

钢熔化焊对接接头射线照相和质量分级起重机试验规范和程序

起重机械用钢丝绳检验和报废实用规范起重机缓冲器

通用桥式起重机限界尺寸

优质钢丝绳

涂装前钢材表面锈蚀等级和除锈等级色漆和清漆漆膜的划格试验

灰铸铁件

起重吊钩

渐开线圆柱齿轮精度

桥式和门式起重机制造和轨道安装公差钢焊缝手工超声波探伤方法和探伤结果分级一般工程用铸造碳钢

焊接质量保证钢熔化焊接头的要求和缺陷分级标牌

机电产品包装通用技术条件

矿山、工程、起重运输机械产品涂漆颜色和安全标志手拉葫芦

起重机用铸造滑轮

起重机用铸造卷筒

机械工业部1994-07-18批准

1995-07-01实施

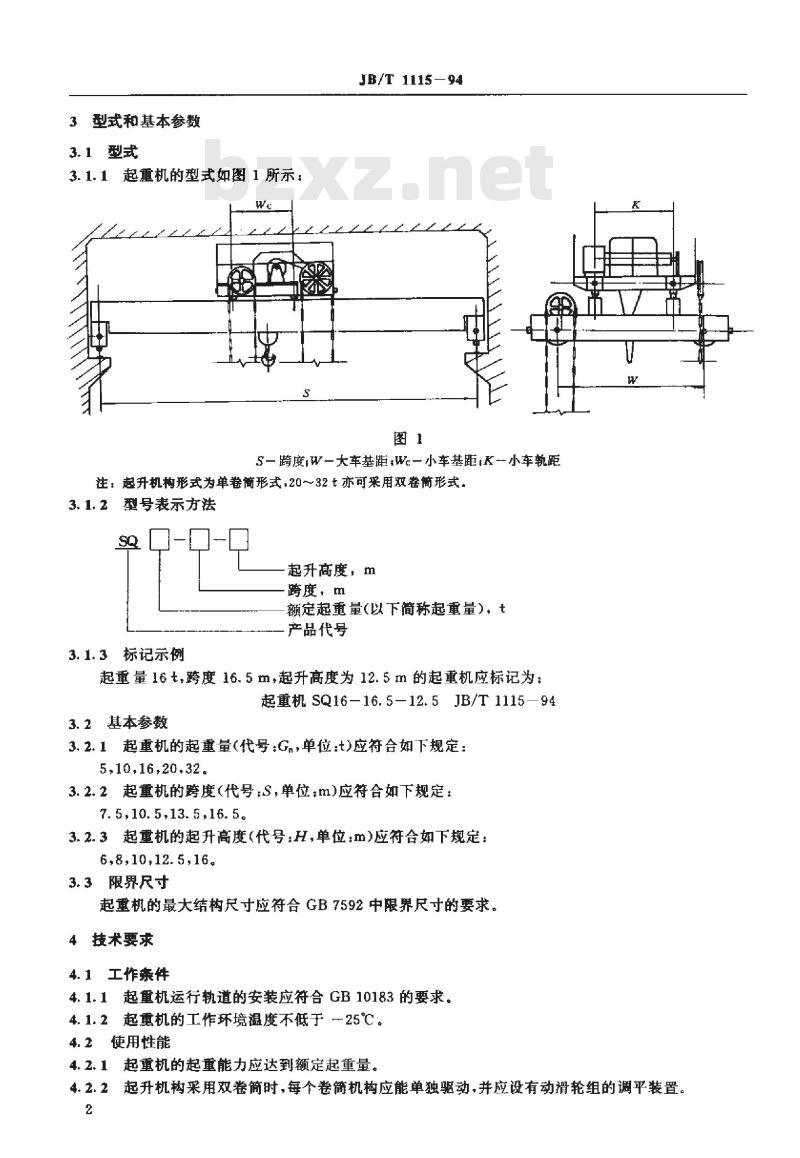

3型式和基本参数

3.1型式

3.1.1起重机的型式如图1所示:Wc

JB/T 1115-94

S-跨度iW-大车基距:Wc-小车基距K一小车轨距注:起升机构形式为单卷简形式,20~32t亦可采用双卷简形式。3.1.2型号表示方法

起升高度,m

跨度,m

额定起重量(以下简称起重量),t产品代号

3.1.3标记示例

起重量16+跨度16.5m,起升高度为12.5m的起重机应标记为:起重机SQ16-16.5-12.5JB/T1115—943.2基本参数

3.2.1起重机的起重量(代号:G,单位:t)应符合如下规定:5,10,16,20.32.

3.2.2起重机的跨度(代号:S,单位:m)应符合如下规定:7.5,10.5,13.5,16.5。

3.2.3起重机的起升高度(代号:H,单位:m)应符合如下规定:6,8,10,12.5,16。

3.3限界尺寸

起重机的最大结构尺寸应符合GB7592中限界尺寸的要求。4技术要求

4.1工作条件

4.1.1起重机运行轨道的安装应符合GB10183的要求。4.1.2起重机的工作环境温度不低于一25℃。4.2使用性能

4.2.1起重机的起重能力应达到额定起重量,4.2.2起升机构采用双卷简时,每个卷简机构应能单独驱动,并应设有动轮组的调平装置。2

JB/T 1115-94

4.2.3起重机各机构的传动系统的机械效率应符合表1的规定。表1

机构名称

开式齿轮传动级数

传动机械效率7

大车运行

起吊物品在下降制动时的滑动距离应符合表2的规定,表2

试验载荷

滑动距离

由额定起重量和小车自重在主梁跨中引起的垂直静度应不大于S/400。4.2.5

各机构的手拉力应符合表3的规定。4.2.6

手拉力

4.3材料及热处理

小车运行

4.3.1金属结构主要构件的材料应按GB700、GB1591的规定.牌号的选用根据使用条件应不低于表4 的要求。

构件类别

工作环境温度

钢材牌号

重要构件1}

不低于-20℃

Q235—A.F

注:1)重要构件:指主梁、端粱和小车架。低于-20~—25℃

Q235-B,16Mn2

2)要求一20℃时冲击功不小于27J,在订货时提出或补作试验。其余构件

不低于 -25℃

制动器用棘轮、棘爪的材料应不低于GB699中的45号钢。棘轮表面热处理硬度应为40~454. 3.2

HRC。

制动盘的材料应不低于GB1348中的QT500-7球墨铸铁。4.3.3

车轮的材料:对起重量小于和等于16t的车轮应不低于GB9439中HT200灰铁:起重量大于4.3.4

16t的车轮应不低于GB1348中的QT500—7球墨铸铁,其踏面硬度应为170~240HB。4.3.5大齿轮的材料应不低于GB1348中的QT500-7球铸铁或GB11352中的ZG340-640铸钢。

4.3.6车轮轴,齿轮轴与主动齿轮的材料应不低于GB699中的45号钢。4.4主要零部件

4.4.1起重机应选用性能不低于下列标准的零部件钢丝绳

缓冲器

GB1102或GB8918

GB6164

GB 10051

铸造滑轮ZBJ80006

铸造卷筒ZBJ80007

JB/T1115-94

4.4.2开式传动齿轮副的精度应符合下列规定:起升机构传动齿轮应不低于GB10095中规定的10-9-9级。运行机构传动齿轮应不低于GB10095中规定的10级。4.4.3车轮安装后,基准端面上的圆跳动应符合表5的规定。表5

车轮直径mm

端面上圆跳动 μm

4.4.4车轮踏面直径公差不低于h9。200315

4.4.5手拉链条应符合JB/T7334中的有关规定。4.5焊接

4.5.1焊接构件用的焊条、焊丝与焊剂应与被焊接的材料相适应。4.5.2焊缝外部的焊接质量应不低于GB/T12469缺陷分级中的级要求。>315~630

4.5.3主梁受拉区的翼缘板、腹板的对接焊缝应进行射线探伤。射线探伤时应不低于GB3323中规定的I级,超声波探伤时应不低于GB11345中规定的Ⅱ级。4.6桥架

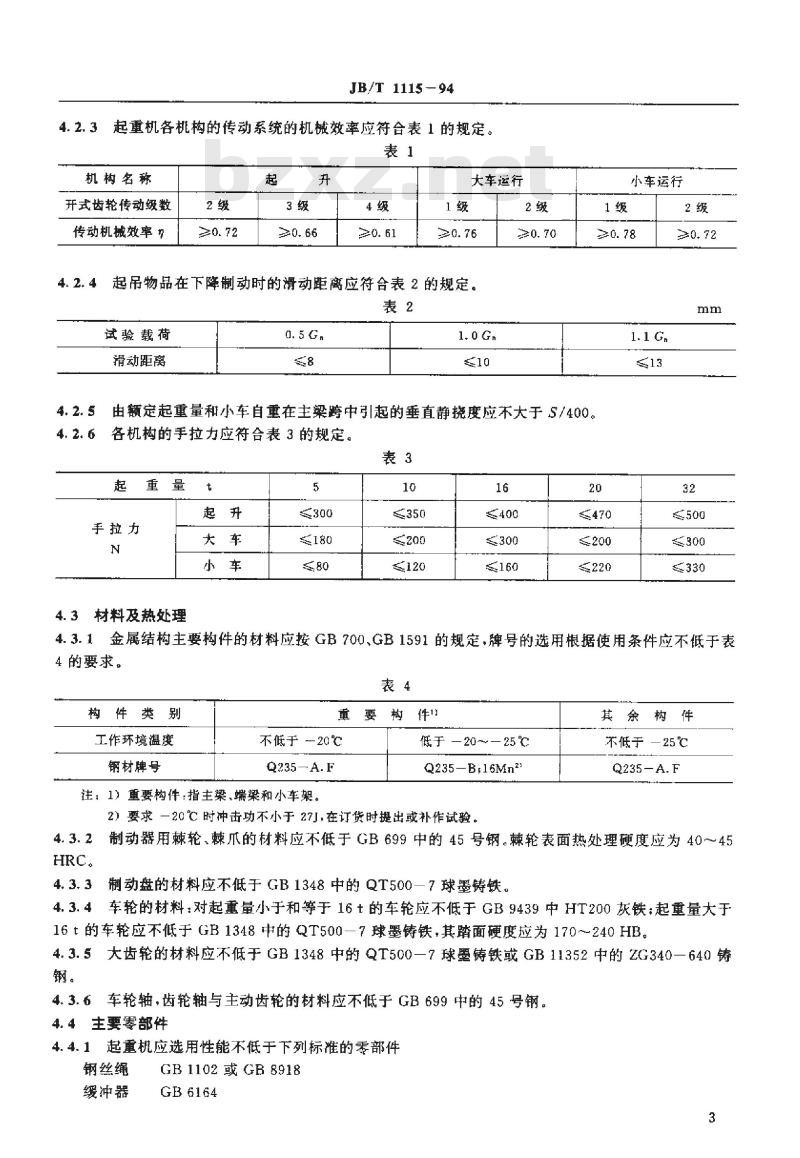

4.6.1主梁应有上拱,跨中上拱度应为(0.9/1000~~1.4/1000)S。且最大上拱度应控制在对称于跨中S/10的范围内。桥架检测条件见附录A(补充件)。4.6.2主梁在水平方向产生的弯曲应不大于S/2000。4.6.3主梁腹板的局部平面度,以1m平尺检测,在离上翼缘板H/3以内的区域不大于0.76。其余区域不大于1.2(见图2)。

4.6.4箱形梁及单腹板梁上翼缘板的水平偏斜值6≤B/200(见图3)。上翼缘板

4.6.5箱形粱腹板的垂直偏斜值≤H/200。单腹板梁的垂直偏斜值h≤H/300(见图4)。4.6.6小车轨道一般宜用将接头焊为一体的整根轨道。否测必须满足以下要求:a.接头处的高低差d≤lmm(见图5);b.接头处的头部间隙e≤2mm(见图5);c.

接头处的侧向错位f≤1mm(见图6)d.

对正轨箱形梁及半偏轨箱形梁.轨道接头应置于距筋板15mm的范围内:4

JB/T 1115-94

e两端最短一段轨道长度应不小于1.5m。4.6.7偏轨箱形梁,单腹板梁的小车轨道中心线对承轨梁腹板中心线的位置偏移(见图7):当a≥12mm时,g≤/2,当912mm时,g≤6mm。图4

4.6.8小车轨距K的极限偏差跨中处不应超过士5mm;跨端处不应超过±3mm。4.6.9在与小车运行方向相垂直的同一截面上两根小车轨道之间的高低差应符合表6的规定。表6

轨距K

高低差

≤0.0015K

两根小车轨道顶部形成的局部平面度公差△,不得超过下列数值中的较小值(见图8)。4. 6. 10

Ah,≤0. 001 We

或Ah,≤0.001 K

Wc一小车基距:K一小车轨距。

4.6.11对于空载小车架的扭曲变形必须加以限制,使一个车轮对由其他三个车轮形成的平面的垂直偏差Ah+不得超过2Ah/3(见图8)。4.6.12小车轨道的侧向直线度,应符合下列要求:a.每 2m长度内的偏差不大于1mm。b。在轨道全长范围内偏差6按下式计算:S≤10.5m时.b≤6mm;

JB/T1115—94

s>10.5m时.b≤6+0.2(s-10),bmax=10mm(见图9)。图8

4.7装配

4.7.1小车对角线差:

1S3-S4l≤3mm(见图10)

4.7.2桥架的对角线差,从装车轮的基准点处的测量值:IS,-S,l≤5mm(见图11)。

4.7.3起重机跨度S的极限偏差AS应符合下列规定[跨度检测条件见附录A(补充件)门:S≤10.5m时,AS=±5mm;

S>10.5m时,AS=±[5+0.25(S-10)Jmm。4.7.4由小车车轮量出的小车轨距K的极限偏差△K不得超过土3mm。4.7.5在车轮架空的情况下(见附录A),起重机和小车的车轮在垂直面上的轴线偏斜值α应不大于1/200,且车轮端面的上边应偏向外侧(见图12)。6

JB/T 111594

4.7.6起重机和小车车轮的水平偏斜值e不大于6/300,且在同一轴线上的两个车轮偏斜方向应相反(见图13)。

4.7.7同一端梁上车轮的同位差应不大于2mm。4.4.8起重机车轮支承点的高度差应小于0.0015W、以端梁上翼缘板为检测基准时,基准面的平面度不大于1mm,(调平条件见附录A)经圆整和简化高度差可按表7选取。表7

大车基距㎡

高度羞

大车基距m

高度差

≥2. 3~-2. 7

>4, 3~4. 7

JB/T 1115-94

4.7.9各机构装配后,用手转动其链轮使最后一根轴旋转一周时应转动灵活,且不得有卡住及时松时紧等非正常现象。

4.7.10棘轮与棘爪啮合接触面积应不小于80%。4.8安全

4.8.1制动器应灵敏可靠,制动安全系数应大于或等于1.3。4.8.2起升机构应设置起升高度限位标志。4.8.3起重机用钢丝绳的选择应符合GB3811中4.4.2条的规定。并按GB5972规定的要求进行检验和报废。

4.8.4起重机运行机构应设扫轨板和缓冲器。4.8.5小车运行机构宜装缓冲器及止挡装置。4.8.6小车应设平台和栏杆。栏杆最小高度为700mm。4.8.7起重机上外露的开式齿轮应设置防护罩。4.9外观

4.9.1主要构件在涂装前应进行表面除锈处理,除锈应达到GB8923中规定的Sa2级或St3级的要求;饮要构件应达到Sa2级或St2级。4.9.2起重机面漆应均勾、细致、光亮、完整和色泽一致,不得有粗糙不平、漏漆、错辣、皱纹、针孔及严重流挂等缺陷。

4.9.3漆膜干膜的总厚度为75105μm,其中每层的厚度为25~~35m。4.9.4油漆漾膜附着力应符合GB9286中规定的一级质量要求。4.9.5涂漾颜色一般应符合JB2299的规定。5试验方法

起重机的试验应执行GB5905规定的规范和程序。5.1目测检查

目测检查应包括所有重要部分的规格和状态是否符合要求,如:起重机金属结构及其连接件;

所有的防护装置:

吊钩和动滑轮组及其连接件:

钢丝绳及其固定件;

链轮,手拉链条以及轴端固定件等。e.

目检查还应包括检查必备的证书是否已提出并经过审核。5.2含格试验

5.2.1测经过2-~3次的逐渐加载至额定起重量后开始试验,验证表8所列项目是否符合本标准及设计图样的要求。

5.2.2各机构手拉力的测定方法

手拉力可采用传感器法或码测量法测定,用传感器测量时,其传感器必须经过标定。用础码测量时应在额定载荷下,在其手拉链条的一侧挂上码,并逐渐小量增加码,直至克服静摩擦力后慢慢地驱动起升机构(或大车或小车)运动,此时所挂的码重量为所测运动机构的手拉力。手拉力测三次取其平均值。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T 1115-94

手动桥式起重机

1994-07-18 发布

中华人民共和国机械工业部

1995-07-01 实施

中华人民共和国机械行业标准

手动桥式起重机

1主题内容与适用范围

JB/T 1115-94此内容来自标准下载网

代替JB1115—68

本标准规定了手动桥式起重机(以下简称起重机)的型式和基本参数、技术要求、试验方法、检验规则等内容。

本标准适用于起重机工作级别不超过A1,由人力在地面用手拉链条驱动的起重机。2引用标准

GB1102

GB 1348

GB1591

GB3323

GB5905

GB5972

GB6164

GB7592

GB 8918

GB8923

GB 9286

GB9439

GB 10051

GB 10095

GB10183

GB11345

GB 11352

GB/T 12469

GB/T 13306

GB/T 13384

JB2299

JB/T7334

ZB J80 006

ZBJ80007

包装储运图示标志

优质碳素结构钢技术条件

碳素结构钢

起重机械最大起重量系列

圆股钢丝绳

球墨铸铁件

低合金结构钢

钢熔化焊对接接头射线照相和质量分级起重机试验规范和程序

起重机械用钢丝绳检验和报废实用规范起重机缓冲器

通用桥式起重机限界尺寸

优质钢丝绳

涂装前钢材表面锈蚀等级和除锈等级色漆和清漆漆膜的划格试验

灰铸铁件

起重吊钩

渐开线圆柱齿轮精度

桥式和门式起重机制造和轨道安装公差钢焊缝手工超声波探伤方法和探伤结果分级一般工程用铸造碳钢

焊接质量保证钢熔化焊接头的要求和缺陷分级标牌

机电产品包装通用技术条件

矿山、工程、起重运输机械产品涂漆颜色和安全标志手拉葫芦

起重机用铸造滑轮

起重机用铸造卷筒

机械工业部1994-07-18批准

1995-07-01实施

3型式和基本参数

3.1型式

3.1.1起重机的型式如图1所示:Wc

JB/T 1115-94

S-跨度iW-大车基距:Wc-小车基距K一小车轨距注:起升机构形式为单卷简形式,20~32t亦可采用双卷简形式。3.1.2型号表示方法

起升高度,m

跨度,m

额定起重量(以下简称起重量),t产品代号

3.1.3标记示例

起重量16+跨度16.5m,起升高度为12.5m的起重机应标记为:起重机SQ16-16.5-12.5JB/T1115—943.2基本参数

3.2.1起重机的起重量(代号:G,单位:t)应符合如下规定:5,10,16,20.32.

3.2.2起重机的跨度(代号:S,单位:m)应符合如下规定:7.5,10.5,13.5,16.5。

3.2.3起重机的起升高度(代号:H,单位:m)应符合如下规定:6,8,10,12.5,16。

3.3限界尺寸

起重机的最大结构尺寸应符合GB7592中限界尺寸的要求。4技术要求

4.1工作条件

4.1.1起重机运行轨道的安装应符合GB10183的要求。4.1.2起重机的工作环境温度不低于一25℃。4.2使用性能

4.2.1起重机的起重能力应达到额定起重量,4.2.2起升机构采用双卷简时,每个卷简机构应能单独驱动,并应设有动轮组的调平装置。2

JB/T 1115-94

4.2.3起重机各机构的传动系统的机械效率应符合表1的规定。表1

机构名称

开式齿轮传动级数

传动机械效率7

大车运行

起吊物品在下降制动时的滑动距离应符合表2的规定,表2

试验载荷

滑动距离

由额定起重量和小车自重在主梁跨中引起的垂直静度应不大于S/400。4.2.5

各机构的手拉力应符合表3的规定。4.2.6

手拉力

4.3材料及热处理

小车运行

4.3.1金属结构主要构件的材料应按GB700、GB1591的规定.牌号的选用根据使用条件应不低于表4 的要求。

构件类别

工作环境温度

钢材牌号

重要构件1}

不低于-20℃

Q235—A.F

注:1)重要构件:指主梁、端粱和小车架。低于-20~—25℃

Q235-B,16Mn2

2)要求一20℃时冲击功不小于27J,在订货时提出或补作试验。其余构件

不低于 -25℃

制动器用棘轮、棘爪的材料应不低于GB699中的45号钢。棘轮表面热处理硬度应为40~454. 3.2

HRC。

制动盘的材料应不低于GB1348中的QT500-7球墨铸铁。4.3.3

车轮的材料:对起重量小于和等于16t的车轮应不低于GB9439中HT200灰铁:起重量大于4.3.4

16t的车轮应不低于GB1348中的QT500—7球墨铸铁,其踏面硬度应为170~240HB。4.3.5大齿轮的材料应不低于GB1348中的QT500-7球铸铁或GB11352中的ZG340-640铸钢。

4.3.6车轮轴,齿轮轴与主动齿轮的材料应不低于GB699中的45号钢。4.4主要零部件

4.4.1起重机应选用性能不低于下列标准的零部件钢丝绳

缓冲器

GB1102或GB8918

GB6164

GB 10051

铸造滑轮ZBJ80006

铸造卷筒ZBJ80007

JB/T1115-94

4.4.2开式传动齿轮副的精度应符合下列规定:起升机构传动齿轮应不低于GB10095中规定的10-9-9级。运行机构传动齿轮应不低于GB10095中规定的10级。4.4.3车轮安装后,基准端面上的圆跳动应符合表5的规定。表5

车轮直径mm

端面上圆跳动 μm

4.4.4车轮踏面直径公差不低于h9。200315

4.4.5手拉链条应符合JB/T7334中的有关规定。4.5焊接

4.5.1焊接构件用的焊条、焊丝与焊剂应与被焊接的材料相适应。4.5.2焊缝外部的焊接质量应不低于GB/T12469缺陷分级中的级要求。>315~630

4.5.3主梁受拉区的翼缘板、腹板的对接焊缝应进行射线探伤。射线探伤时应不低于GB3323中规定的I级,超声波探伤时应不低于GB11345中规定的Ⅱ级。4.6桥架

4.6.1主梁应有上拱,跨中上拱度应为(0.9/1000~~1.4/1000)S。且最大上拱度应控制在对称于跨中S/10的范围内。桥架检测条件见附录A(补充件)。4.6.2主梁在水平方向产生的弯曲应不大于S/2000。4.6.3主梁腹板的局部平面度,以1m平尺检测,在离上翼缘板H/3以内的区域不大于0.76。其余区域不大于1.2(见图2)。

4.6.4箱形梁及单腹板梁上翼缘板的水平偏斜值6≤B/200(见图3)。上翼缘板

4.6.5箱形粱腹板的垂直偏斜值≤H/200。单腹板梁的垂直偏斜值h≤H/300(见图4)。4.6.6小车轨道一般宜用将接头焊为一体的整根轨道。否测必须满足以下要求:a.接头处的高低差d≤lmm(见图5);b.接头处的头部间隙e≤2mm(见图5);c.

接头处的侧向错位f≤1mm(见图6)d.

对正轨箱形梁及半偏轨箱形梁.轨道接头应置于距筋板15mm的范围内:4

JB/T 1115-94

e两端最短一段轨道长度应不小于1.5m。4.6.7偏轨箱形梁,单腹板梁的小车轨道中心线对承轨梁腹板中心线的位置偏移(见图7):当a≥12mm时,g≤/2,当912mm时,g≤6mm。图4

4.6.8小车轨距K的极限偏差跨中处不应超过士5mm;跨端处不应超过±3mm。4.6.9在与小车运行方向相垂直的同一截面上两根小车轨道之间的高低差应符合表6的规定。表6

轨距K

高低差

≤0.0015K

两根小车轨道顶部形成的局部平面度公差△,不得超过下列数值中的较小值(见图8)。4. 6. 10

Ah,≤0. 001 We

或Ah,≤0.001 K

Wc一小车基距:K一小车轨距。

4.6.11对于空载小车架的扭曲变形必须加以限制,使一个车轮对由其他三个车轮形成的平面的垂直偏差Ah+不得超过2Ah/3(见图8)。4.6.12小车轨道的侧向直线度,应符合下列要求:a.每 2m长度内的偏差不大于1mm。b。在轨道全长范围内偏差6按下式计算:S≤10.5m时.b≤6mm;

JB/T1115—94

s>10.5m时.b≤6+0.2(s-10),bmax=10mm(见图9)。图8

4.7装配

4.7.1小车对角线差:

1S3-S4l≤3mm(见图10)

4.7.2桥架的对角线差,从装车轮的基准点处的测量值:IS,-S,l≤5mm(见图11)。

4.7.3起重机跨度S的极限偏差AS应符合下列规定[跨度检测条件见附录A(补充件)门:S≤10.5m时,AS=±5mm;

S>10.5m时,AS=±[5+0.25(S-10)Jmm。4.7.4由小车车轮量出的小车轨距K的极限偏差△K不得超过土3mm。4.7.5在车轮架空的情况下(见附录A),起重机和小车的车轮在垂直面上的轴线偏斜值α应不大于1/200,且车轮端面的上边应偏向外侧(见图12)。6

JB/T 111594

4.7.6起重机和小车车轮的水平偏斜值e不大于6/300,且在同一轴线上的两个车轮偏斜方向应相反(见图13)。

4.7.7同一端梁上车轮的同位差应不大于2mm。4.4.8起重机车轮支承点的高度差应小于0.0015W、以端梁上翼缘板为检测基准时,基准面的平面度不大于1mm,(调平条件见附录A)经圆整和简化高度差可按表7选取。表7

大车基距㎡

高度羞

大车基距m

高度差

≥2. 3~-2. 7

>4, 3~4. 7

JB/T 1115-94

4.7.9各机构装配后,用手转动其链轮使最后一根轴旋转一周时应转动灵活,且不得有卡住及时松时紧等非正常现象。

4.7.10棘轮与棘爪啮合接触面积应不小于80%。4.8安全

4.8.1制动器应灵敏可靠,制动安全系数应大于或等于1.3。4.8.2起升机构应设置起升高度限位标志。4.8.3起重机用钢丝绳的选择应符合GB3811中4.4.2条的规定。并按GB5972规定的要求进行检验和报废。

4.8.4起重机运行机构应设扫轨板和缓冲器。4.8.5小车运行机构宜装缓冲器及止挡装置。4.8.6小车应设平台和栏杆。栏杆最小高度为700mm。4.8.7起重机上外露的开式齿轮应设置防护罩。4.9外观

4.9.1主要构件在涂装前应进行表面除锈处理,除锈应达到GB8923中规定的Sa2级或St3级的要求;饮要构件应达到Sa2级或St2级。4.9.2起重机面漆应均勾、细致、光亮、完整和色泽一致,不得有粗糙不平、漏漆、错辣、皱纹、针孔及严重流挂等缺陷。

4.9.3漆膜干膜的总厚度为75105μm,其中每层的厚度为25~~35m。4.9.4油漆漾膜附着力应符合GB9286中规定的一级质量要求。4.9.5涂漾颜色一般应符合JB2299的规定。5试验方法

起重机的试验应执行GB5905规定的规范和程序。5.1目测检查

目测检查应包括所有重要部分的规格和状态是否符合要求,如:起重机金属结构及其连接件;

所有的防护装置:

吊钩和动滑轮组及其连接件:

钢丝绳及其固定件;

链轮,手拉链条以及轴端固定件等。e.

目检查还应包括检查必备的证书是否已提出并经过审核。5.2含格试验

5.2.1测经过2-~3次的逐渐加载至额定起重量后开始试验,验证表8所列项目是否符合本标准及设计图样的要求。

5.2.2各机构手拉力的测定方法

手拉力可采用传感器法或码测量法测定,用传感器测量时,其传感器必须经过标定。用础码测量时应在额定载荷下,在其手拉链条的一侧挂上码,并逐渐小量增加码,直至克服静摩擦力后慢慢地驱动起升机构(或大车或小车)运动,此时所挂的码重量为所测运动机构的手拉力。手拉力测三次取其平均值。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。