JB/T 7155-1993

基本信息

标准号: JB/T 7155-1993

中文名称:轮式工程机械车轮 技术条件

标准类别:机械行业标准(JB)

英文名称: Technical requirements for wheels of wheeled engineering machinery

标准状态:已作废

发布日期:1993-11-21

实施日期:1994-03-01

作废日期:2008-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:129550

标准分类号

中标分类号:工程建设>>施工机械设备>>P97建筑工程施工机械

关联标准

替代情况:被JB/T 7155-2007替代

出版信息

出版社:机械工业出版社

页数:6 页

标准价格:8.0 元

出版日期:2004-04-23

相关单位信息

标准简介

本标准规定了轮式工程机械车轮的技术要求、试验方法、检验规则及标志、包装、运输和贮存等。 JB/T 7155-1993 轮式工程机械车轮 技术条件 JB/T7155-1993 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T7155—93

轮式工程机械车轮

技术条件

1993-11-21发布

中华人民共和国机械工业部

1994-03-01实施

中华人民共和国机械行业标准

轮式工程机械车轮

技术条件

1主题内容与适用范圈

JB/T7155-93

本标准规定了轮式工程机械车轮(以下简称车轮)的技术要求、试验方法、检验规则及标志、包装、运输和贮存等。

本标准适用于轮式工程机械车轮,2引用标准

GB2828

GB2883

GB2933

GB9769

JB/T5943

JB/T5946

JB/T7154

3技术要求

优质碳素结构钢技术条件

碳素结构钢

逐批检查计数抽样程序及抽样表(适用于连续批的检查)工程机械和工业车辆轮辋规格系列车轮和轮辆术语、代号、标志和计量单位轮辋轮廊检测

工程机焊接件通用技术条件

工程机械涂装通用技术条件

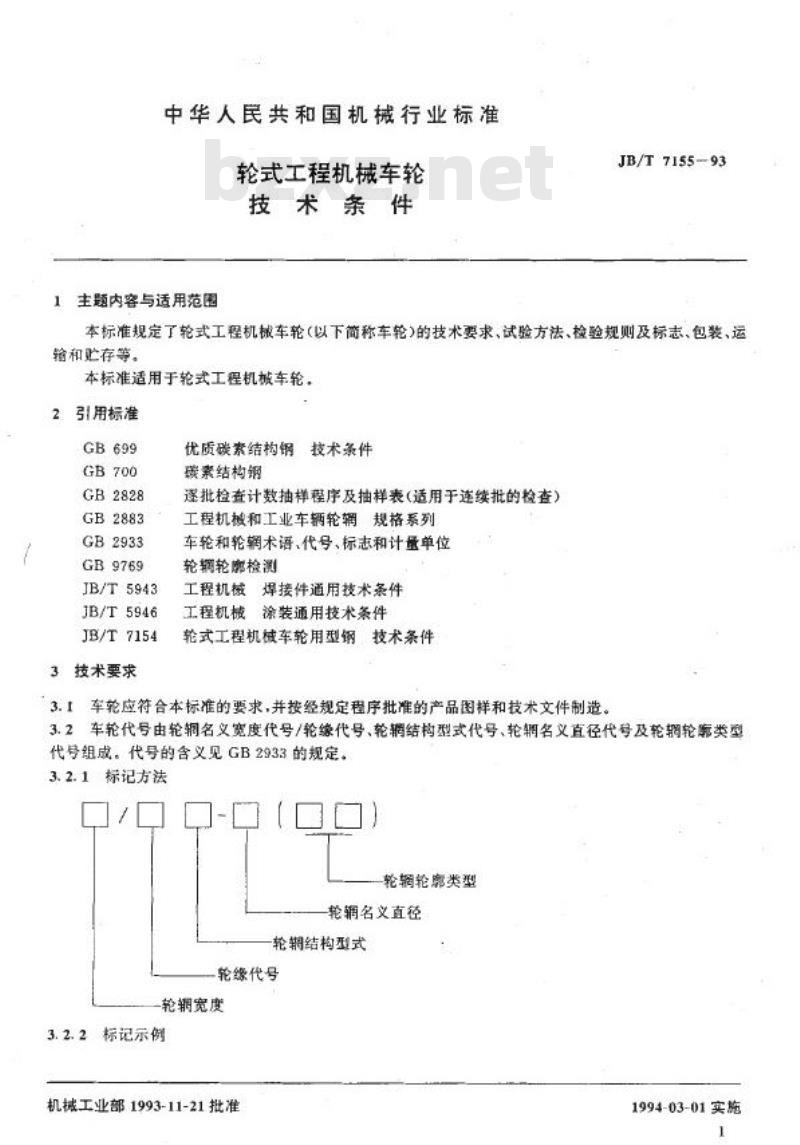

轮式工程机械车轮用型钢、技术条件3.1车轮应符合本标准的要求,并按经规定程序批准的产品图样和技术文件制造3.2车轮代号由轮辋名义宽度代号/轮缘代号、轮辋结构型式代号、轮辋名义直径代号及轮辋轮廊类型代组成。代号的含义见GB2933的规定。3.2.1标记方法

轮辋轮扇类型

轮辆名义直径

轮鞘结构型式

轮缘代号

轮辋宽度

3.2.2、标记示例

机械工业部1993-11-21批准

1994-03-01实施

JB/T 715593

轮辋宽度为19.50、轮辋高度为2.5、结构型式为多件式、名义直径为25、轮率类型为全斜底的车轮+标记为:

车轮19.50/2.5-25(TB)

3.3车轮的标记应打钢印于装上轮胎后轮辋裸露部分的明显位置。3.4轮辋的轮廊形状、尺寸、极限偏差及检验周长、气门嘴孔的尺寸位置和胎圆座滚花应符合GB2883的规定。

3.5车轮用材料除锁圈的力学性能不得低于50钢外,其余部分的力学性能不得低于Q235钢,其化学成分、力学性能应分别符合GB699和GB700的规定。3.6轮辋胎图座圆角率径R,处及轮缘经压延后的厚度减薄量,不行超过被压板材实际厚度尺寸的15%,不允许出现裂纹。

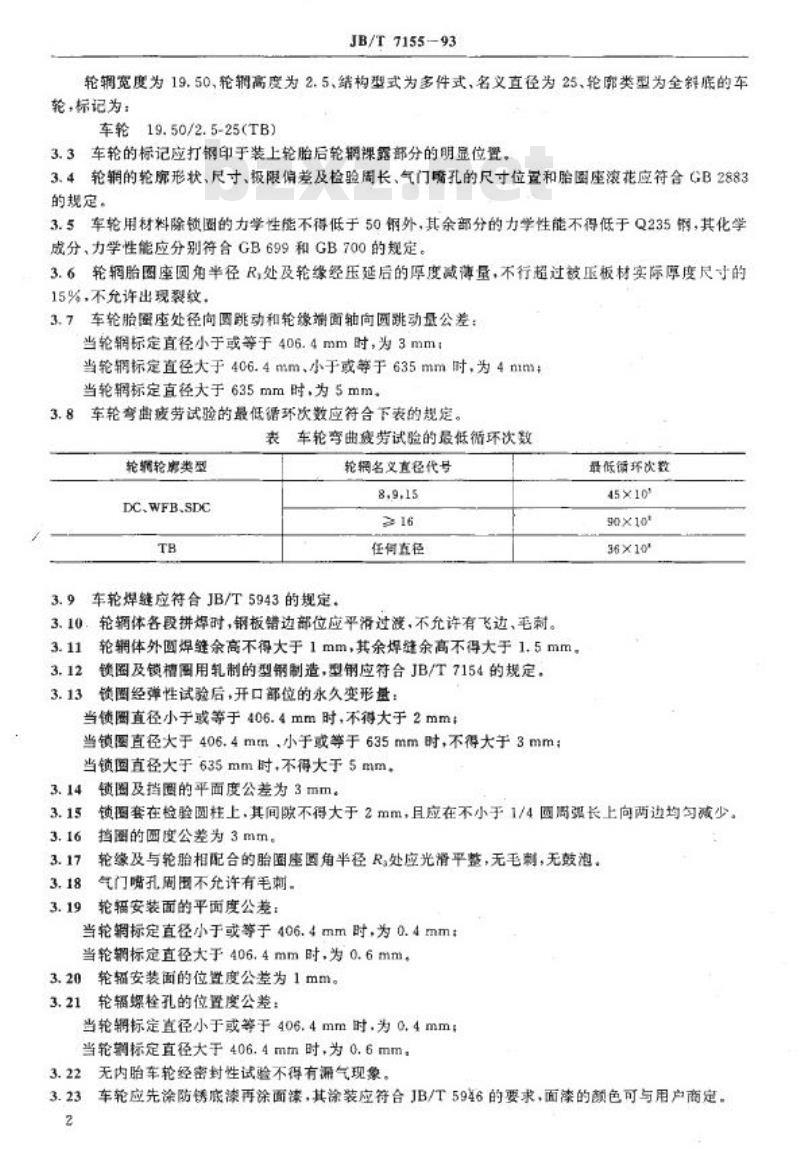

3.7车轮胎圈座处径向圆跳动和轮缘增面轴向圆跳动量公差:当轮辋标定直径小于或等于406.4mm时,为3mm:当轮辆标定直径大于406.4mm,小于或等于635mm时,为4mm;当轮辋标定直径大于635mm时为5mm3.8车轮弯曲疲劳试验的最低循环次数应符合下表的规定。表车轮弯曲疲劳试验的最低循环次数轮辆轮类型

DC.WFB.SDC

3.9车轮焊缝应符合JB/T5943的规定。轮辆名义直径代号

8,9,15

任何直径

3.10轮辆体各段拼焊时,钢板错边部位应平滑过渡,不允许有飞边、毛刺。3.11轮辋体外圆焊缝余高不得大于1mm,其余焊缝余高不得大于1.5mm,锁圈及锁槽图用轧制的型钢制造,型钢应符合JB/T7154的规定。3.124

锁圈经弹性试验后,开口部位的永久变形盘:3.134wwW.bzxz.Net

当锁圈直径小于或等于406.4mm时,不得大于2mm当锁周直径大于406.4mm,小于或等于635mm时,不得大于3mm当锁国直径大于635mm时,不得大于5mm。锁圈及挡圈的平面度公差为3mm

最低循环次数

45×10

90×10*

36×10

锁圈套在检验圆柱上,其间既不得大于2mm,且应在不小于1/4圆周弧长上向两边均匀减少。挡圈的圆度公差为3mm。

轮缘及与轮胎相配合的胎圈座圆角半径R,处应光滑平整,无毛刺,无鼓泡。气门嘴孔周图不允许有毛刺。

轮安装面的平面度公差:

当轮辋标定直径小于或等于406.4mm时,为0.4mm:当轮辆标定直径大于406.4mm时、为0.6mm。3.20轮辐安装面的位置度公差为1mm。3.21轮辐螺栓孔的位置度公差:当轮辋标定直径小于或等于406.4mm时.为0.4mm;当轮朝标定直径大于406.4mm时,为0.6mm。3.22无内胎车轮经密封性试验不得有漏气现象。3.23车轮应先涂防锈底漆再涂面漆,其涂装应符合JB/T5946的要求,面漆的颜色可与用户商定。2

JB/T 715593

3.24车轮安装于主机后,轮输体在正常使用情况下不得损坏,锁图可随轮胎更换。4试验方法

4.1检测车轮的表面质量及焊键的外观质量用目测。4.2车轮轮廓与几何尺寸的检测

4.2.1检测轮辋标定直径和轮铜的参数按GB9769规定的量具和检测方法进行。4.2.2检测车轮的径向圆跳动量和轮缘端面轴向圈跳动量用径向综合跳动仪或百分表。4.2.3

检测轮缘压延后的减博量用测厚仪。4.2.4检测车轮的一般几何尺寸用钢板尺、卷尺等量其。4.2.5检测轮播竭栓孔的位置度用位受量规或自制量仪,4.3锁圈的弹性试验应在自由状态下,将锁圈开口两端沿径向拉开一定距离,连续进行10次。当锁图直径小于508mm时,拉开50~70mm当锁圈直径等于或大于508mm时,拉开70~90mm,4.4车轮的弯曲疲劳强度试验在车轮弯曲疲劳试验台上进行。4.5无内胎车轮的密封性试验,应将轮胎安装于轮辋上,充气至略大于额定气压后,在室内常温下放置72h,用轮胎气压表检查。

检验规则

5.1成品由制造厂质量检验部门按图样、有关文件和本标准进行检查,并签发检验合格证,方准出厂。车轮的表面质量、轮缘形状、周长及螺栓孔位置度应全数检查,其余项目可抽检。5. 2

5.3车轮抽样检验规则,按GB2828的规定进行。本标准选定如下方案:a.

批量,以生产车轮100个为一批:检查水平,一般水平1;

合格质量水平,AQL=10

油样方案的严格性,正常检查,可使用转移规则:抽拌方案类型,采用一次抽样方案。5.4对验收规则有特殊要求时,由用户与制造厂商定。标志、包装、运输及贮存

车轮应在明显位置上标明:

制造厂名称或商标:

产品名称:

车轮标记:

检验标志:

制造日期或生产编号。

6.2车轮包装一般用草绳捆扎,捆扎不得少于3处。如用户同意简化包装,也应保证在正常运输中不致损伤。

6.3车轮在搬运时,表面不得有严重硅碰及划伤。6.4经检验合格的产品应放置在没有腐蚀性介质,通风、干燥并有防雨措施的地方保存。6.5出厂产品必须附有产品质量检验合格证明书。7质量保证期

在用户遵守保管规定和正常使用的条件下,车轮自交货之日(以发货票日期为准)起1年内且使用时间不超过2000h,产品如因制造质量不良而发生损坏或不能正常工作时.制造厂应无偿为用户修理或更换。

附加说明:

JB/T7155-93

本标准由机械工业部天津工程机械研究所提出并归口。本标准由天津工程机械研究所、柳州市钢圈厂、成都工程机械钢圈厂、蒙阴工程机械钢圈厂和江西汽车制造厂车轮分厂负责起草。本标准主要起草人徐向善、黄萍、肖泰孝、徐克英、李铁。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T7155—93

轮式工程机械车轮

技术条件

1993-11-21发布

中华人民共和国机械工业部

1994-03-01实施

中华人民共和国机械行业标准

轮式工程机械车轮

技术条件

1主题内容与适用范圈

JB/T7155-93

本标准规定了轮式工程机械车轮(以下简称车轮)的技术要求、试验方法、检验规则及标志、包装、运输和贮存等。

本标准适用于轮式工程机械车轮,2引用标准

GB2828

GB2883

GB2933

GB9769

JB/T5943

JB/T5946

JB/T7154

3技术要求

优质碳素结构钢技术条件

碳素结构钢

逐批检查计数抽样程序及抽样表(适用于连续批的检查)工程机械和工业车辆轮辋规格系列车轮和轮辆术语、代号、标志和计量单位轮辋轮廊检测

工程机焊接件通用技术条件

工程机械涂装通用技术条件

轮式工程机械车轮用型钢、技术条件3.1车轮应符合本标准的要求,并按经规定程序批准的产品图样和技术文件制造3.2车轮代号由轮辋名义宽度代号/轮缘代号、轮辋结构型式代号、轮辋名义直径代号及轮辋轮廊类型代组成。代号的含义见GB2933的规定。3.2.1标记方法

轮辋轮扇类型

轮辆名义直径

轮鞘结构型式

轮缘代号

轮辋宽度

3.2.2、标记示例

机械工业部1993-11-21批准

1994-03-01实施

JB/T 715593

轮辋宽度为19.50、轮辋高度为2.5、结构型式为多件式、名义直径为25、轮率类型为全斜底的车轮+标记为:

车轮19.50/2.5-25(TB)

3.3车轮的标记应打钢印于装上轮胎后轮辋裸露部分的明显位置。3.4轮辋的轮廊形状、尺寸、极限偏差及检验周长、气门嘴孔的尺寸位置和胎圆座滚花应符合GB2883的规定。

3.5车轮用材料除锁圈的力学性能不得低于50钢外,其余部分的力学性能不得低于Q235钢,其化学成分、力学性能应分别符合GB699和GB700的规定。3.6轮辋胎图座圆角率径R,处及轮缘经压延后的厚度减薄量,不行超过被压板材实际厚度尺寸的15%,不允许出现裂纹。

3.7车轮胎圈座处径向圆跳动和轮缘增面轴向圆跳动量公差:当轮辋标定直径小于或等于406.4mm时,为3mm:当轮辆标定直径大于406.4mm,小于或等于635mm时,为4mm;当轮辋标定直径大于635mm时为5mm3.8车轮弯曲疲劳试验的最低循环次数应符合下表的规定。表车轮弯曲疲劳试验的最低循环次数轮辆轮类型

DC.WFB.SDC

3.9车轮焊缝应符合JB/T5943的规定。轮辆名义直径代号

8,9,15

任何直径

3.10轮辆体各段拼焊时,钢板错边部位应平滑过渡,不允许有飞边、毛刺。3.11轮辋体外圆焊缝余高不得大于1mm,其余焊缝余高不得大于1.5mm,锁圈及锁槽图用轧制的型钢制造,型钢应符合JB/T7154的规定。3.124

锁圈经弹性试验后,开口部位的永久变形盘:3.134wwW.bzxz.Net

当锁圈直径小于或等于406.4mm时,不得大于2mm当锁周直径大于406.4mm,小于或等于635mm时,不得大于3mm当锁国直径大于635mm时,不得大于5mm。锁圈及挡圈的平面度公差为3mm

最低循环次数

45×10

90×10*

36×10

锁圈套在检验圆柱上,其间既不得大于2mm,且应在不小于1/4圆周弧长上向两边均匀减少。挡圈的圆度公差为3mm。

轮缘及与轮胎相配合的胎圈座圆角半径R,处应光滑平整,无毛刺,无鼓泡。气门嘴孔周图不允许有毛刺。

轮安装面的平面度公差:

当轮辋标定直径小于或等于406.4mm时,为0.4mm:当轮辆标定直径大于406.4mm时、为0.6mm。3.20轮辐安装面的位置度公差为1mm。3.21轮辐螺栓孔的位置度公差:当轮辋标定直径小于或等于406.4mm时.为0.4mm;当轮朝标定直径大于406.4mm时,为0.6mm。3.22无内胎车轮经密封性试验不得有漏气现象。3.23车轮应先涂防锈底漆再涂面漆,其涂装应符合JB/T5946的要求,面漆的颜色可与用户商定。2

JB/T 715593

3.24车轮安装于主机后,轮输体在正常使用情况下不得损坏,锁图可随轮胎更换。4试验方法

4.1检测车轮的表面质量及焊键的外观质量用目测。4.2车轮轮廓与几何尺寸的检测

4.2.1检测轮辋标定直径和轮铜的参数按GB9769规定的量具和检测方法进行。4.2.2检测车轮的径向圆跳动量和轮缘端面轴向圈跳动量用径向综合跳动仪或百分表。4.2.3

检测轮缘压延后的减博量用测厚仪。4.2.4检测车轮的一般几何尺寸用钢板尺、卷尺等量其。4.2.5检测轮播竭栓孔的位置度用位受量规或自制量仪,4.3锁圈的弹性试验应在自由状态下,将锁圈开口两端沿径向拉开一定距离,连续进行10次。当锁图直径小于508mm时,拉开50~70mm当锁圈直径等于或大于508mm时,拉开70~90mm,4.4车轮的弯曲疲劳强度试验在车轮弯曲疲劳试验台上进行。4.5无内胎车轮的密封性试验,应将轮胎安装于轮辋上,充气至略大于额定气压后,在室内常温下放置72h,用轮胎气压表检查。

检验规则

5.1成品由制造厂质量检验部门按图样、有关文件和本标准进行检查,并签发检验合格证,方准出厂。车轮的表面质量、轮缘形状、周长及螺栓孔位置度应全数检查,其余项目可抽检。5. 2

5.3车轮抽样检验规则,按GB2828的规定进行。本标准选定如下方案:a.

批量,以生产车轮100个为一批:检查水平,一般水平1;

合格质量水平,AQL=10

油样方案的严格性,正常检查,可使用转移规则:抽拌方案类型,采用一次抽样方案。5.4对验收规则有特殊要求时,由用户与制造厂商定。标志、包装、运输及贮存

车轮应在明显位置上标明:

制造厂名称或商标:

产品名称:

车轮标记:

检验标志:

制造日期或生产编号。

6.2车轮包装一般用草绳捆扎,捆扎不得少于3处。如用户同意简化包装,也应保证在正常运输中不致损伤。

6.3车轮在搬运时,表面不得有严重硅碰及划伤。6.4经检验合格的产品应放置在没有腐蚀性介质,通风、干燥并有防雨措施的地方保存。6.5出厂产品必须附有产品质量检验合格证明书。7质量保证期

在用户遵守保管规定和正常使用的条件下,车轮自交货之日(以发货票日期为准)起1年内且使用时间不超过2000h,产品如因制造质量不良而发生损坏或不能正常工作时.制造厂应无偿为用户修理或更换。

附加说明:

JB/T7155-93

本标准由机械工业部天津工程机械研究所提出并归口。本标准由天津工程机械研究所、柳州市钢圈厂、成都工程机械钢圈厂、蒙阴工程机械钢圈厂和江西汽车制造厂车轮分厂负责起草。本标准主要起草人徐向善、黄萍、肖泰孝、徐克英、李铁。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。