JB/T 7167-1993

基本信息

标准号: JB/T 7167-1993

中文名称:凿岩机械与气动工具 焊接件通

标准类别:机械行业标准(JB)

英文名称: Standard for welding parts of rock drilling machinery and pneumatic tools

标准状态:已作废

实施日期:2001-10-01

作废日期:2005-04-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:355135

标准分类号

中标分类号:机械>>通用机械与设备>>J84凿岩机械

关联标准

替代情况:被JB/T 7167-2004代替

出版信息

页数:14页

标准价格:16.0 元

相关单位信息

标准简介

JB/T 7167-1993 凿岩机械与气动工具 焊接件通 JB/T7167-1993 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T7167-93

凿岩机械与气动工具

焊接件通用技术条件

1993-11-21发布

中华人民共和国机械工业部

1994-03-01实施

中华人民共和国机械行业标准

凿岩机械与气动工具

焊接件通用技术条件

1主题内容与适用范围免费标准bzxz.net

JB/T7167-93

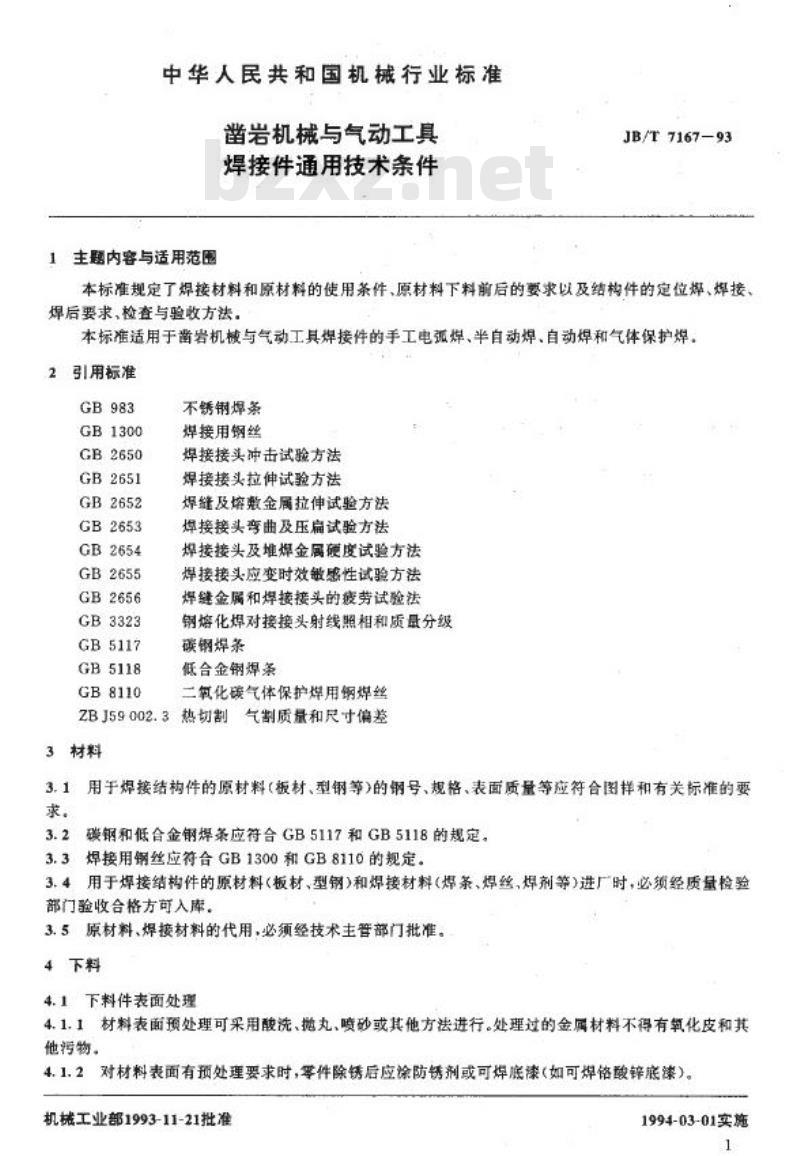

本标准规定了焊接材料和原材料的使用条件、原材料下料前后的要求以及结构件的定位焊、焊接、焊后要求、检查与验收方法。

本标准适用于蓄岩机械与气动工具焊接件的手工电弧焊、半自动焊、自动焊和气体保护焊。2引用标准

GB1300

GB2650

GB2651

GB2652

GB2653

GB2654

GB2655

GB2656

GB3323

GB5117

GB5118

GB8110

不锈钢焊条

焊接用钢丝

焊接接头冲击试验方法

焊接接头拉伸试验方法

焊缝及熔敷金属拉伸试验方法

焊接接头弯曲及压扁试验方法

焊接接头及堆焊金属硬度试验方法焊接接头应变时效敏感性试验方法焊缝金属和焊接接头的疲劳试验法钢熔化焊对接接头射线照相和质量分级碳钢焊条

低合金钢焊条

二氧化碳气体保护焊用钢焊丝

ZBJ59002.3热切割气制质量和尺寸偏差3材料

3.1用于焊接结构件的原材料(板材、型等)的钢号、规格、表面质量等应符合图样和有关标准的要求。

3.2碳钢和低合金钢焊条应符合GB5117和GB5118的规定。3.3焊接用钢丝应符合GB1300和GB8110的规定。3.4用于焊接结构件的原材料(板材、型钢)和焊接材料(焊条、焊丝,焊剂等)进厂时,必须经质量检验部门验收合格方可入库。

3.5原材料、焊接材料的代用,必须经技术主管部门批准。4下料

4.1下料件表面处理

4.1.1材料表面预处理可采用酸洗、抛丸、喷砂或其他方法进行。处理过的金属材料不得有氧化皮和其他污物。

4.1.2对材料表面有预处理要求时,零件除锈后应涂防锈剂或可焊底漆(如可焊铬酸锌底漆)。机械工业部1993-11-21批准

1994-03-01实施

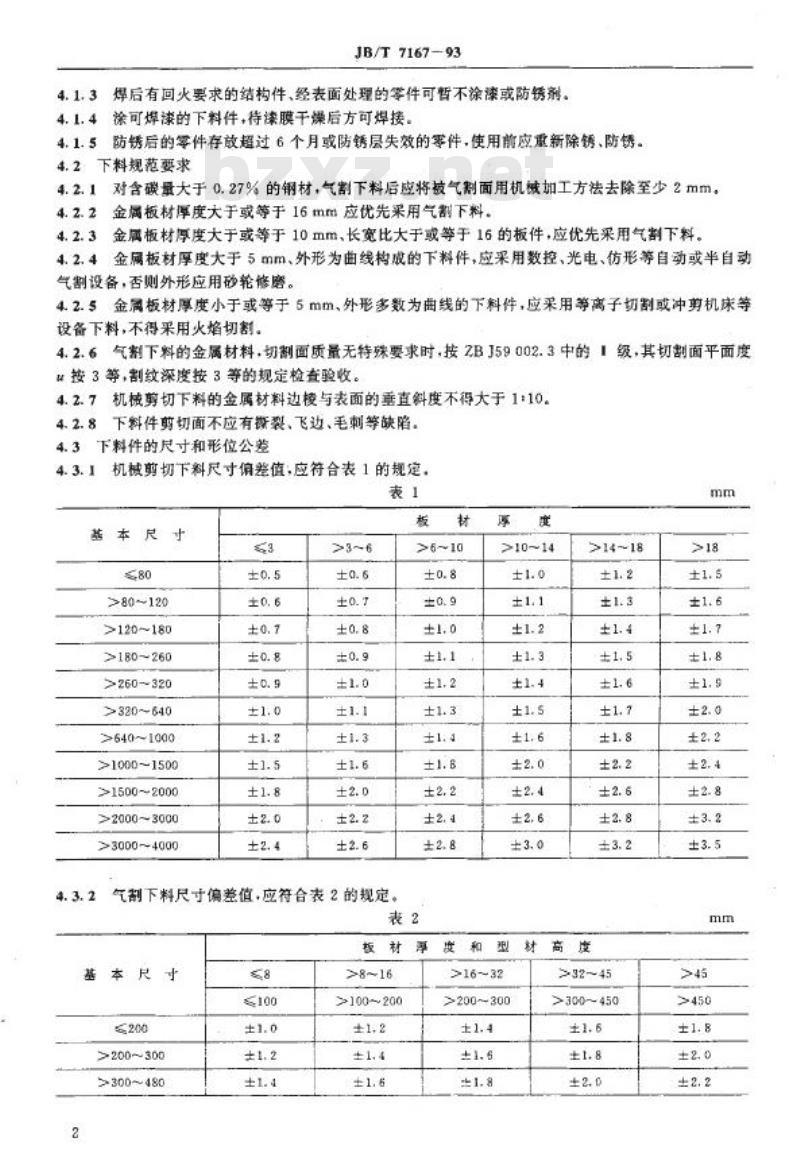

JB/T7167-93

4.1.3焊后有回火要求的结构件、经表面处理的等件可暂不涂漆或防锈剂。4. 1.4

涂可焊速的下料件,待漆膜于常后方可焊接。防锈后的零件存放超过6个月或防锈层失效的零件·使用前应重新除锈、防锈。4.2下料规范要求

4.2.1对含碳量大于0.27%的钢材,气割下料后应将被气制面用机械加工方法去除至少2mm。4. 2. 2

金属板材厚度大于或等于16mm应优先采用气割下料。金属板材厚度大于或等于10mm、长宽比大于或等于16的板件,应优先采用气割下料。金属板材厚度大于5mm、外形为曲线构成的下料件,应采用数控、光电、仿形等自动或半自动气割设备,否则外形应用砂轮修磨。金属板材厚度小于或等于5mm、外形多数为曲线的下料件,应采用等离子切割或冲剪机床等4.2.5

设备下料,不得采用火焰切割。4.2.6气割下料的金属材料,切割面质量无特殊要求时,按ZBJ59002.3中的1级,其切割面平面度u按3等,割纹深度按3等的规定检查验收。4.2.7机械剪切下料的金属材料边棱与表面的垂直斜度不得大于1:10.4.2.8下料件剪切面不应有衡裂、飞边、毛刺等缺陷。4.3下料件的尺寸和形位公差

4.3.1机械剪切下料尺寸俏差值,应符合表1的规定,表1

基本尺寸

>80~120

>120~180

>180~260

>260~320

>320~640

>640~1000

>1000~1500

>1500~2000

>2000~3000

>3000~4000

4.3.2气制下料尺寸偏差值,应符合表2的规定。板

基本尺寸

>200~300

>300~480

≤100

>100~~200

>10~14

>16~32

>200~300

>14~18

>32~45

>300~450

基本尺寸

>480~640

>640~800

>800~1200

>1200~1800

>1800~2500

>2500~3500

>3500~4500

>4500~6000

≤100

JB/T7167-93

续表2

>100~200

度和型

>16~32

>200~300

>32~45

>300~450

4.3.3气割下料后板材等件边橡之间的垂直度与平行度不得大于相应尺寸的公差之半。mm

气割下料后的型材零件切割断面,对其表面的垂直度与平行度不得大于相应尺寸的公差之半。4.3. 4

4.4下料件的弯曲成型

4.4.1钢材的含碳量大于或等于0.35%的碳索钢,含锰量大于或等于1.2%、小于或等于2.0%的低合金强度钢及其板材弯曲半径R≤3的弯曲加工时,应进行退火处理。4.4.2钢材弯曲时,弯曲线方向应与钢材的轧制方向垂直。4.4.3钢材的热弯温度一般为900~1100℃,弯曲完成时的温度不低于700℃,对一些普通低合金钢应注意缓冷,对一些含钼、钒的低合金铜要遵开600C左右的回火脆化区,以防止发生断裂损坏。4.4.4型钢、板材弯曲成型后的质基要求应符合第4.4.4.1、4.4.4.2条的规定、型钢、板材不论冷,热弯曲,弯曲部位不得有裂纹、较严重的拉薄、明显锤击和冲压痕迹,不得4.4.4.1

有明显的拉、划、擦、碰等伤痕。型钢、板材热弯时弯曲部位不得有较严重的脱碳现象。4.4. 4. 2

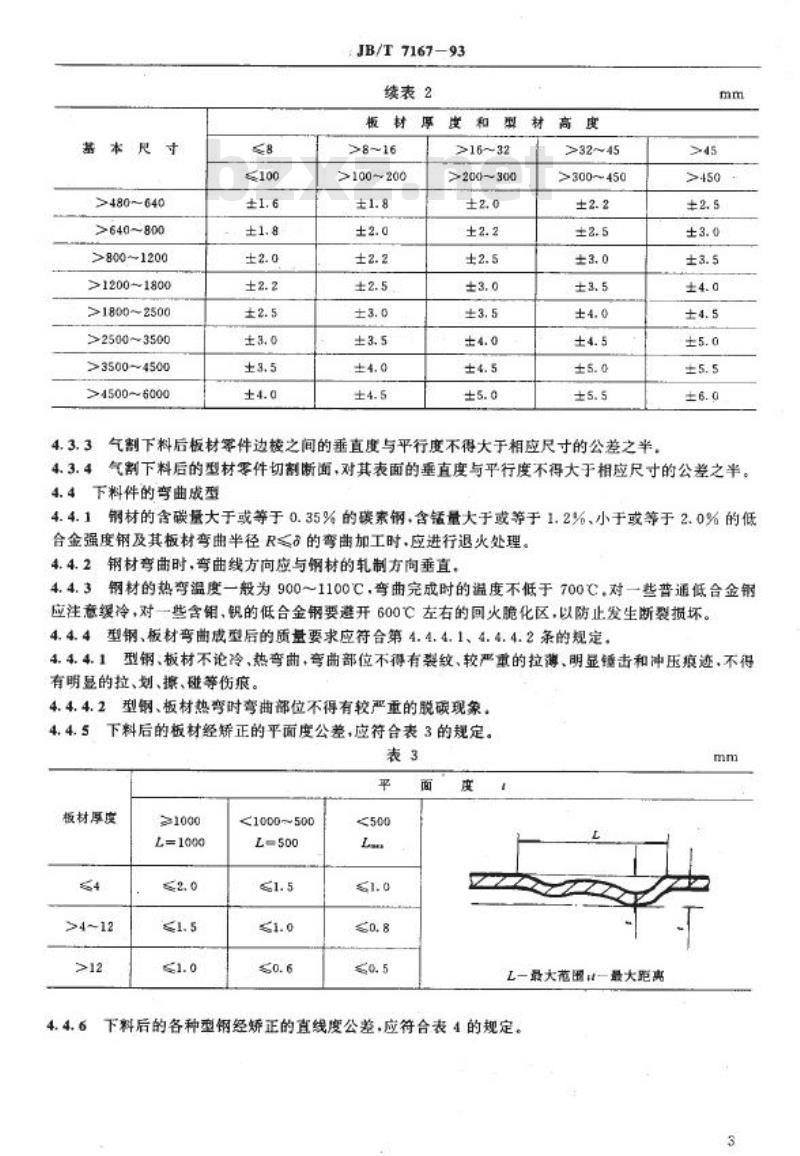

下料后的板材经矫正的平面度公差,应符合表3的规定。表3

板材厚度

L=1000

≤1000~500

L一最大范围t一最大距高

下料后的各种型钢经矫正的直线度公差,应符合表4的规定。mm

真线度!

L≤100≤1.0

L>1000≤

JB/T 716793

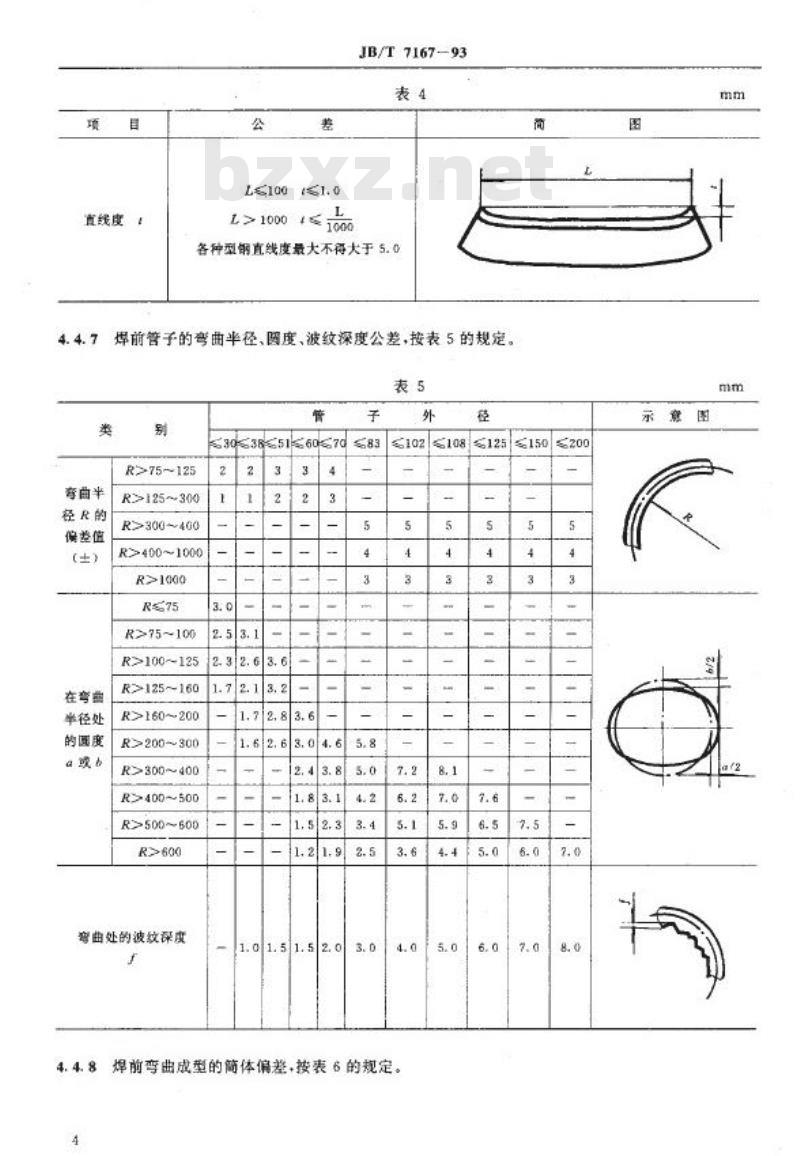

各种型钢直线度最大不得大于5.0前管子的弯曲半径、因度、波纹深度公差,按表5的规定。4.4.7

奇曲半

径R的

偏差值

在弯曲

率径处

的圆度

R>75~125

R>125~300

R>300~460

R>400~1000

R>1000

R>75~100

R>100~125

R>125~160

R>160~200

R>200~300

R>300~400

R>400~500

R>500~600

曾曲处的波纹深度

303865160670

1.01.51.512.0

4.4.8焊前弯曲成型的简体偏差,按表6的规定。径

示意图

外径D

>400~500

> 500~630

>630~800

> 800~1000

>1000~1250

>1250~1600

>1600~2000

> 2000~2500

>25003150

5定位焊

直径偏差

ADu(±)

JB/T.7167-93

表面四凸量

5.1待对焊的焊接件应甚检查后的合格件。图

禽体壁

>16~30

5.2定位焊时,使用的焊条、焊丝应与正式焊接时所使用的型号、牌号相同。5.3定位焊时,禁止采用强力、锤击变形等指施,应保证各被焊件之间的弱应力联接,5.4定位焊时,焊接间既及两焊件相互位置偏差,应符合第5.4.1~5.4.6条的规定mm

5.4.1定位焊前的焊接件之间的定位焊间像Ari、△r与搭接长度偏差△L(见图1、图2、图3),应符合表7的规定。

钢板厚

搭接长度偏差4

定位煤间度4。

定位间欧

JB/T 7167--93

>16~24

型钢(角钢、工字钢、槽钢等)定位时,其偏差(见图4、图5、图6、图7)应符合表8的规定。5.4.2

墨钢高度石

>100~240

Bs1000

≤0.015A

≤0.010片

≤0.008A

B>1000

≤0.020h

≤0.015h

≤0.010元

钢板等厚对接时,其对口错边量e(见图8)应符合表9的规定,但最大不得超过2mm。钢板厚度8

> 6~12

JB/T7167-93

对口错边量

5.4.4对接不向厚度钢板的受力接头时:如两板厚度差(3一8,)不超过表10的规定,则焊接接头的基本型式与尺寸按较厚的尺寸数据来造取:否则应在较厚的板上进行单面(如图9)或双面(如图10)削,其削薄长度L≥3(5—,)。

弹板厚度3,

两板厚度差(5—8)

型钢对接时其对口错边量e(见图11),应符合表11的规定。图11

> 9~12

型钢高度h

>180~360

JB/T 7167-93

对口错边量

5.4.6定位焊后的结构件,经检查人员验收合格并注有明显可焊标记者,方可焊接。6焊接

6.1结构件焊接无特别要求时必颁封焊,如立板、肋板、隔板等的端头及外露端部的缝隙。超长或开式结构的焊接件,除固工艺需要外,焊件都应架实、垫平。6.2

6.3禁止在非焊接区引弧,也不得在焊缝端部引弧。mm

6.4重要结构件和低合金高强度钢的焊接焊缝处及两侧15mm范围内不得有氧化物、水迹、油污、尘七等污物。

6.5碱性低氢型焊条,使用前必须经350~450℃烘干1~2h。烘干后存放在100~150℃保温筒内,随用随取,焊条应定量烘干使用,反复烘干次数不得多于2次。6.6首次采用的新钢种、新焊条或焊丝以及新焊接工艺等,必须在正式采用前进行可靠性试验,且评定可行后方可正式采用。

6.7一般结构件在露天焊接时,环境温度低于一5℃,或遇有大雾、五级以上大风、下雨、下雪等情况下不得焊接,必须焊接时,应有相应措施6.8中碳钢、高碳钢、合金结构钢以及板厚大于30mm的低碳钢较大型结构件,焊前都应考虑预热、焊后缓冷、回火处理等措施。不能预热和回火的焊接件,还可以选用23-13系列钛钙型或低氢型等不锈钢焊条,如E1-23-13-16(A302)和E1-23-13-15(A307)等。6.9如遇有折线焊缝,焊接的拐角处应避免收弧或接头,防止产生应力集中缺陷。7焊后要求

7.1一般要求

7.1.1重要的焊接件焊后必须打上焊工印记7.1.2焊接件有热处理要求时,焊后检查合格应立即转入热处理工序。7.1.3焊后需缓冷的焊接件,焊后层间温度不得小于预热温度。7.1.4回火和缓冷后的焊接件,除了进行必要的校正外,检查人员还应做最终检查,合格后转下道工序。

7.2焊接件的尺寸偏差与焊接缺陷7.2.1焊缝形状偏差与焊缝缺陷,应符合表12的规定。7.2.2焊接结构件长度尺寸的极限偏差41、t见图12,其值应符合表13的规定。7.2.3焊接结构件的直线度、平行度,平面度公差,按第7.2.3.1~7.2.3.3条的有关规定。7.2.3.1焊接件的直线度公差在1000mm长度内不得大于1.5mm,在全长上不得大于1.5%.且最大不超过8mm(小于3mm的薄板焊接件直线度公差可增加原公差数值的1/3)。7.2.3.2焊接件表面间的平行度公差,不得大于相应尺寸公差之半。7.2.3.3焊接平面的平面度公差,应符合表14的规定。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T7167-93

凿岩机械与气动工具

焊接件通用技术条件

1993-11-21发布

中华人民共和国机械工业部

1994-03-01实施

中华人民共和国机械行业标准

凿岩机械与气动工具

焊接件通用技术条件

1主题内容与适用范围免费标准bzxz.net

JB/T7167-93

本标准规定了焊接材料和原材料的使用条件、原材料下料前后的要求以及结构件的定位焊、焊接、焊后要求、检查与验收方法。

本标准适用于蓄岩机械与气动工具焊接件的手工电弧焊、半自动焊、自动焊和气体保护焊。2引用标准

GB1300

GB2650

GB2651

GB2652

GB2653

GB2654

GB2655

GB2656

GB3323

GB5117

GB5118

GB8110

不锈钢焊条

焊接用钢丝

焊接接头冲击试验方法

焊接接头拉伸试验方法

焊缝及熔敷金属拉伸试验方法

焊接接头弯曲及压扁试验方法

焊接接头及堆焊金属硬度试验方法焊接接头应变时效敏感性试验方法焊缝金属和焊接接头的疲劳试验法钢熔化焊对接接头射线照相和质量分级碳钢焊条

低合金钢焊条

二氧化碳气体保护焊用钢焊丝

ZBJ59002.3热切割气制质量和尺寸偏差3材料

3.1用于焊接结构件的原材料(板材、型等)的钢号、规格、表面质量等应符合图样和有关标准的要求。

3.2碳钢和低合金钢焊条应符合GB5117和GB5118的规定。3.3焊接用钢丝应符合GB1300和GB8110的规定。3.4用于焊接结构件的原材料(板材、型钢)和焊接材料(焊条、焊丝,焊剂等)进厂时,必须经质量检验部门验收合格方可入库。

3.5原材料、焊接材料的代用,必须经技术主管部门批准。4下料

4.1下料件表面处理

4.1.1材料表面预处理可采用酸洗、抛丸、喷砂或其他方法进行。处理过的金属材料不得有氧化皮和其他污物。

4.1.2对材料表面有预处理要求时,零件除锈后应涂防锈剂或可焊底漆(如可焊铬酸锌底漆)。机械工业部1993-11-21批准

1994-03-01实施

JB/T7167-93

4.1.3焊后有回火要求的结构件、经表面处理的等件可暂不涂漆或防锈剂。4. 1.4

涂可焊速的下料件,待漆膜于常后方可焊接。防锈后的零件存放超过6个月或防锈层失效的零件·使用前应重新除锈、防锈。4.2下料规范要求

4.2.1对含碳量大于0.27%的钢材,气割下料后应将被气制面用机械加工方法去除至少2mm。4. 2. 2

金属板材厚度大于或等于16mm应优先采用气割下料。金属板材厚度大于或等于10mm、长宽比大于或等于16的板件,应优先采用气割下料。金属板材厚度大于5mm、外形为曲线构成的下料件,应采用数控、光电、仿形等自动或半自动气割设备,否则外形应用砂轮修磨。金属板材厚度小于或等于5mm、外形多数为曲线的下料件,应采用等离子切割或冲剪机床等4.2.5

设备下料,不得采用火焰切割。4.2.6气割下料的金属材料,切割面质量无特殊要求时,按ZBJ59002.3中的1级,其切割面平面度u按3等,割纹深度按3等的规定检查验收。4.2.7机械剪切下料的金属材料边棱与表面的垂直斜度不得大于1:10.4.2.8下料件剪切面不应有衡裂、飞边、毛刺等缺陷。4.3下料件的尺寸和形位公差

4.3.1机械剪切下料尺寸俏差值,应符合表1的规定,表1

基本尺寸

>80~120

>120~180

>180~260

>260~320

>320~640

>640~1000

>1000~1500

>1500~2000

>2000~3000

>3000~4000

4.3.2气制下料尺寸偏差值,应符合表2的规定。板

基本尺寸

>200~300

>300~480

≤100

>100~~200

>10~14

>16~32

>200~300

>14~18

>32~45

>300~450

基本尺寸

>480~640

>640~800

>800~1200

>1200~1800

>1800~2500

>2500~3500

>3500~4500

>4500~6000

≤100

JB/T7167-93

续表2

>100~200

度和型

>16~32

>200~300

>32~45

>300~450

4.3.3气割下料后板材等件边橡之间的垂直度与平行度不得大于相应尺寸的公差之半。mm

气割下料后的型材零件切割断面,对其表面的垂直度与平行度不得大于相应尺寸的公差之半。4.3. 4

4.4下料件的弯曲成型

4.4.1钢材的含碳量大于或等于0.35%的碳索钢,含锰量大于或等于1.2%、小于或等于2.0%的低合金强度钢及其板材弯曲半径R≤3的弯曲加工时,应进行退火处理。4.4.2钢材弯曲时,弯曲线方向应与钢材的轧制方向垂直。4.4.3钢材的热弯温度一般为900~1100℃,弯曲完成时的温度不低于700℃,对一些普通低合金钢应注意缓冷,对一些含钼、钒的低合金铜要遵开600C左右的回火脆化区,以防止发生断裂损坏。4.4.4型钢、板材弯曲成型后的质基要求应符合第4.4.4.1、4.4.4.2条的规定、型钢、板材不论冷,热弯曲,弯曲部位不得有裂纹、较严重的拉薄、明显锤击和冲压痕迹,不得4.4.4.1

有明显的拉、划、擦、碰等伤痕。型钢、板材热弯时弯曲部位不得有较严重的脱碳现象。4.4. 4. 2

下料后的板材经矫正的平面度公差,应符合表3的规定。表3

板材厚度

L=1000

≤1000~500

L一最大范围t一最大距高

下料后的各种型钢经矫正的直线度公差,应符合表4的规定。mm

真线度!

L≤100≤1.0

L>1000≤

JB/T 716793

各种型钢直线度最大不得大于5.0前管子的弯曲半径、因度、波纹深度公差,按表5的规定。4.4.7

奇曲半

径R的

偏差值

在弯曲

率径处

的圆度

R>75~125

R>125~300

R>300~460

R>400~1000

R>1000

R>75~100

R>100~125

R>125~160

R>160~200

R>200~300

R>300~400

R>400~500

R>500~600

曾曲处的波纹深度

303865160670

1.01.51.512.0

4.4.8焊前弯曲成型的简体偏差,按表6的规定。径

示意图

外径D

>400~500

> 500~630

>630~800

> 800~1000

>1000~1250

>1250~1600

>1600~2000

> 2000~2500

>25003150

5定位焊

直径偏差

ADu(±)

JB/T.7167-93

表面四凸量

5.1待对焊的焊接件应甚检查后的合格件。图

禽体壁

>16~30

5.2定位焊时,使用的焊条、焊丝应与正式焊接时所使用的型号、牌号相同。5.3定位焊时,禁止采用强力、锤击变形等指施,应保证各被焊件之间的弱应力联接,5.4定位焊时,焊接间既及两焊件相互位置偏差,应符合第5.4.1~5.4.6条的规定mm

5.4.1定位焊前的焊接件之间的定位焊间像Ari、△r与搭接长度偏差△L(见图1、图2、图3),应符合表7的规定。

钢板厚

搭接长度偏差4

定位煤间度4。

定位间欧

JB/T 7167--93

>16~24

型钢(角钢、工字钢、槽钢等)定位时,其偏差(见图4、图5、图6、图7)应符合表8的规定。5.4.2

墨钢高度石

>100~240

Bs1000

≤0.015A

≤0.010片

≤0.008A

B>1000

≤0.020h

≤0.015h

≤0.010元

钢板等厚对接时,其对口错边量e(见图8)应符合表9的规定,但最大不得超过2mm。钢板厚度8

> 6~12

JB/T7167-93

对口错边量

5.4.4对接不向厚度钢板的受力接头时:如两板厚度差(3一8,)不超过表10的规定,则焊接接头的基本型式与尺寸按较厚的尺寸数据来造取:否则应在较厚的板上进行单面(如图9)或双面(如图10)削,其削薄长度L≥3(5—,)。

弹板厚度3,

两板厚度差(5—8)

型钢对接时其对口错边量e(见图11),应符合表11的规定。图11

> 9~12

型钢高度h

>180~360

JB/T 7167-93

对口错边量

5.4.6定位焊后的结构件,经检查人员验收合格并注有明显可焊标记者,方可焊接。6焊接

6.1结构件焊接无特别要求时必颁封焊,如立板、肋板、隔板等的端头及外露端部的缝隙。超长或开式结构的焊接件,除固工艺需要外,焊件都应架实、垫平。6.2

6.3禁止在非焊接区引弧,也不得在焊缝端部引弧。mm

6.4重要结构件和低合金高强度钢的焊接焊缝处及两侧15mm范围内不得有氧化物、水迹、油污、尘七等污物。

6.5碱性低氢型焊条,使用前必须经350~450℃烘干1~2h。烘干后存放在100~150℃保温筒内,随用随取,焊条应定量烘干使用,反复烘干次数不得多于2次。6.6首次采用的新钢种、新焊条或焊丝以及新焊接工艺等,必须在正式采用前进行可靠性试验,且评定可行后方可正式采用。

6.7一般结构件在露天焊接时,环境温度低于一5℃,或遇有大雾、五级以上大风、下雨、下雪等情况下不得焊接,必须焊接时,应有相应措施6.8中碳钢、高碳钢、合金结构钢以及板厚大于30mm的低碳钢较大型结构件,焊前都应考虑预热、焊后缓冷、回火处理等措施。不能预热和回火的焊接件,还可以选用23-13系列钛钙型或低氢型等不锈钢焊条,如E1-23-13-16(A302)和E1-23-13-15(A307)等。6.9如遇有折线焊缝,焊接的拐角处应避免收弧或接头,防止产生应力集中缺陷。7焊后要求

7.1一般要求

7.1.1重要的焊接件焊后必须打上焊工印记7.1.2焊接件有热处理要求时,焊后检查合格应立即转入热处理工序。7.1.3焊后需缓冷的焊接件,焊后层间温度不得小于预热温度。7.1.4回火和缓冷后的焊接件,除了进行必要的校正外,检查人员还应做最终检查,合格后转下道工序。

7.2焊接件的尺寸偏差与焊接缺陷7.2.1焊缝形状偏差与焊缝缺陷,应符合表12的规定。7.2.2焊接结构件长度尺寸的极限偏差41、t见图12,其值应符合表13的规定。7.2.3焊接结构件的直线度、平行度,平面度公差,按第7.2.3.1~7.2.3.3条的有关规定。7.2.3.1焊接件的直线度公差在1000mm长度内不得大于1.5mm,在全长上不得大于1.5%.且最大不超过8mm(小于3mm的薄板焊接件直线度公差可增加原公差数值的1/3)。7.2.3.2焊接件表面间的平行度公差,不得大于相应尺寸公差之半。7.2.3.3焊接平面的平面度公差,应符合表14的规定。8

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。