JB/T 7219-1994

基本信息

标准号: JB/T 7219-1994

中文名称:筒式加压过滤机滤芯 性能试验方法

标准类别:机械行业标准(JB)

英文名称: Cartridge pressure filter element performance test method

标准状态:已作废

发布日期:1994-07-18

实施日期:1995-07-01

作废日期:2006-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:4819689

标准分类号

中标分类号:机械>>通用机械与设备>>J77分离机械

关联标准

替代情况:被JB/T 7219-2006代替

出版信息

页数:22页

标准价格:19.0 元

相关单位信息

标准简介

JB/T 7219-1994 筒式加压过滤机滤芯 性能试验方法 JB/T7219-1994 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T 7219-1994

筒式加压过滤机

滤芯性能试验方法

1994-07-18发布

中华人民共和国机械工业部

1995-07-01实施

主题内容与适用范围

引用标准

冒泡压力

滤芯流量

视在纳污量此内容来自标准下载网

耐压强度

额定轴向负荷

流动疲劳强度

相容性

一次通过法

多次通过法

附录A

附录B

筒式加压过滤机评定滤芯性能的一次通过法(补充件)筒式加压过滤机评定滤芯性能的多次通过法(补充件)5

中华人民共和国机械行业标准

筒式加压过滤机

滤芯性能试验方法

主题内容与适用范围

本标准规定了筒式加压过滤机滤芯的性能试验方法。JB/T7219-1994

本标准适用于筒式加压过滤机滤芯,也适用于其他型式的液体过滤机(器)滤芯。引用标准

GJB420

JB/T7218

HB 5931.8

3术语

3.1污染浓度

飞机液压系统污染测试一采样容器清洗方法鉴定飞机液压系统污染测试一自动颗粒计数器校准飞机液压系统污染测试一用自动颗粒计数器测定固体颗粒污染度飞机液压系统污染测试一用显微镜计数法测定固体颗粒污染度飞机液压系统污染测试一污染度分析报告形式飞机液压系统用油固体污染度分级筒式加压过滤机滤芯

飞机液压系统污染测试一用显微镜对比法测定工作液固体污染度每100mL试验液中含有所指尺寸颗粒的数量。3.2

重量污染度

试验液中固体颗粒以mg/L表示的污染度。额定压力降

滤芯技术条件规定的压力降。

3.4过滤比

滤前颗粒数与滤后颗粒数之比。3.5

一次通过法

试验液通过滤芯后不再循环的试验方法。3.6多次通过法

试验液在通过滤芯时保持液流及污染度始终不变的循环运行的试验方法。4

冒泡压力

1方法概述

将滤芯浸入试验液中,从滤芯内侧通气,当外侧冒泡时,测定其瞬间的冒泡压力。机械工业部1994-07-18批准

1995-07-01实施

4.2测试装置及试验液

4.2.1测试装置

JB/T72191994

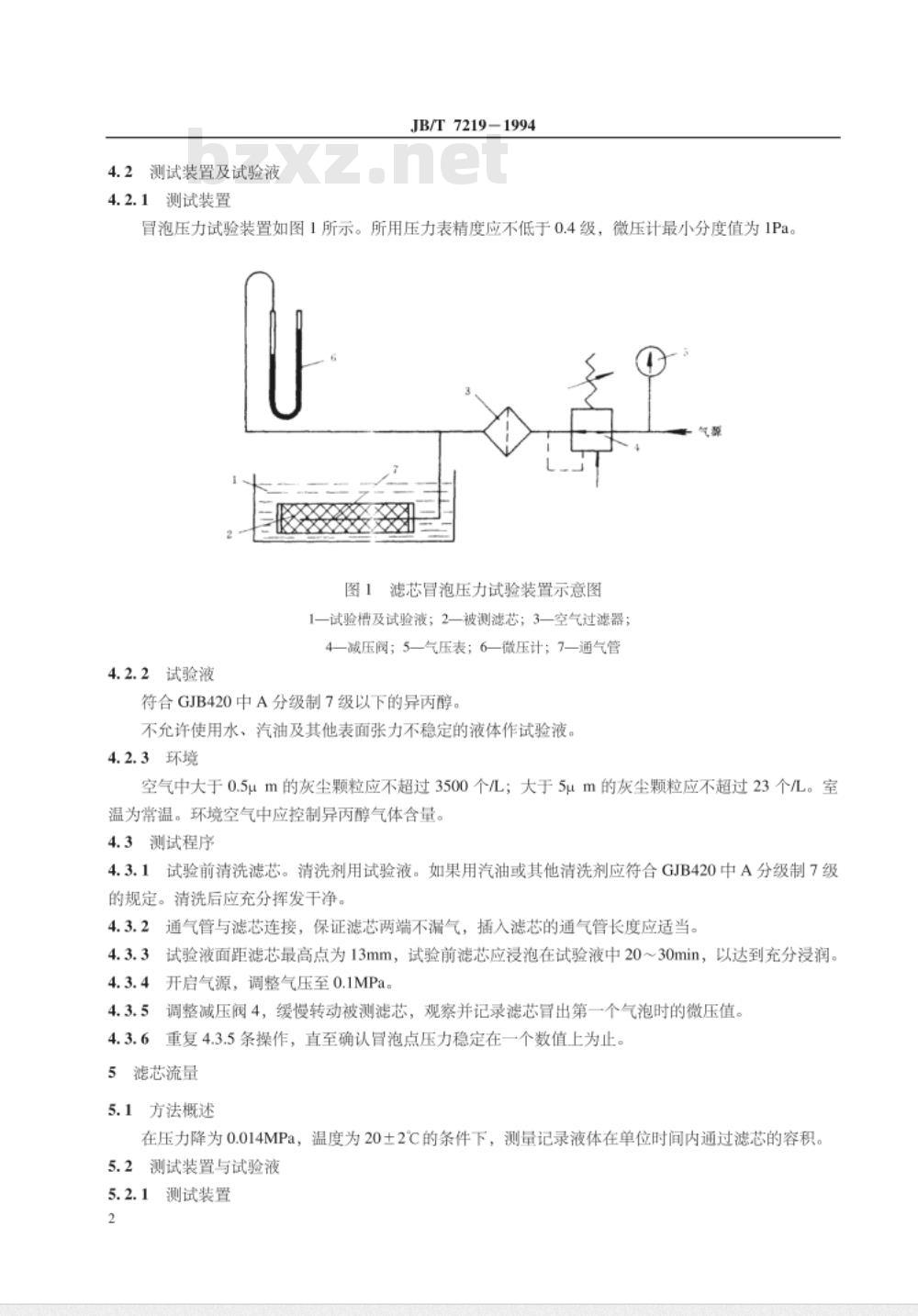

冒泡压力试验装置如图1所示。所用压力表精度应不低于0.4级,微压计最小分度值为1Pa。器

图1滤芯冒泡压力试验装置示意图1—试验槽及试验液;2—被测滤芯;3—空气过滤器;4一减压阅;5一气压表;6一微压计:7一通气管4.2.2试验液

符合GJB420中A分级制7级以下的异丙醇。不允许使用水、汽油及其他表面张力不稳定的液体作试验液。4.2.3环境

空气中大于0.5um的灰尘颗粒应不超过3500个/L;大于5um的灰尘颗粒应不超过23个/L。室温为常温。环境空气中应控制异丙醇气体含量。4.3测试程序

4.3.1试验前清洗滤芯。清洗剂用试验液。如果用汽油或其他清洗剂应符合GJB420中A分级制7级的规定。清洗后应充分挥发干净。4.3.2通气管与滤芯连接,保证滤芯两端不漏气,插入滤芯的通气管长度应适当。试验液面距滤芯最高点为13mm,试验前滤芯应浸泡在试验液中20~30min,以达到充分浸润。4.3.3

开启气源,调整气压至0.1MPa。调整减压阀4,缓慢转动被测滤芯,观察并记录滤芯冒出第一个气泡时的微压值。重复4.3.5条操作,直至确认冒泡点压力稳定在一个数值上为止。5滤芯流量

5.1方法概述

在压力降为0.014MPa,温度为20土2℃的条件下,测量记录液体在单位时间内通过滤芯的容积。5.2测试装置与试验液

5.2.1测试装置

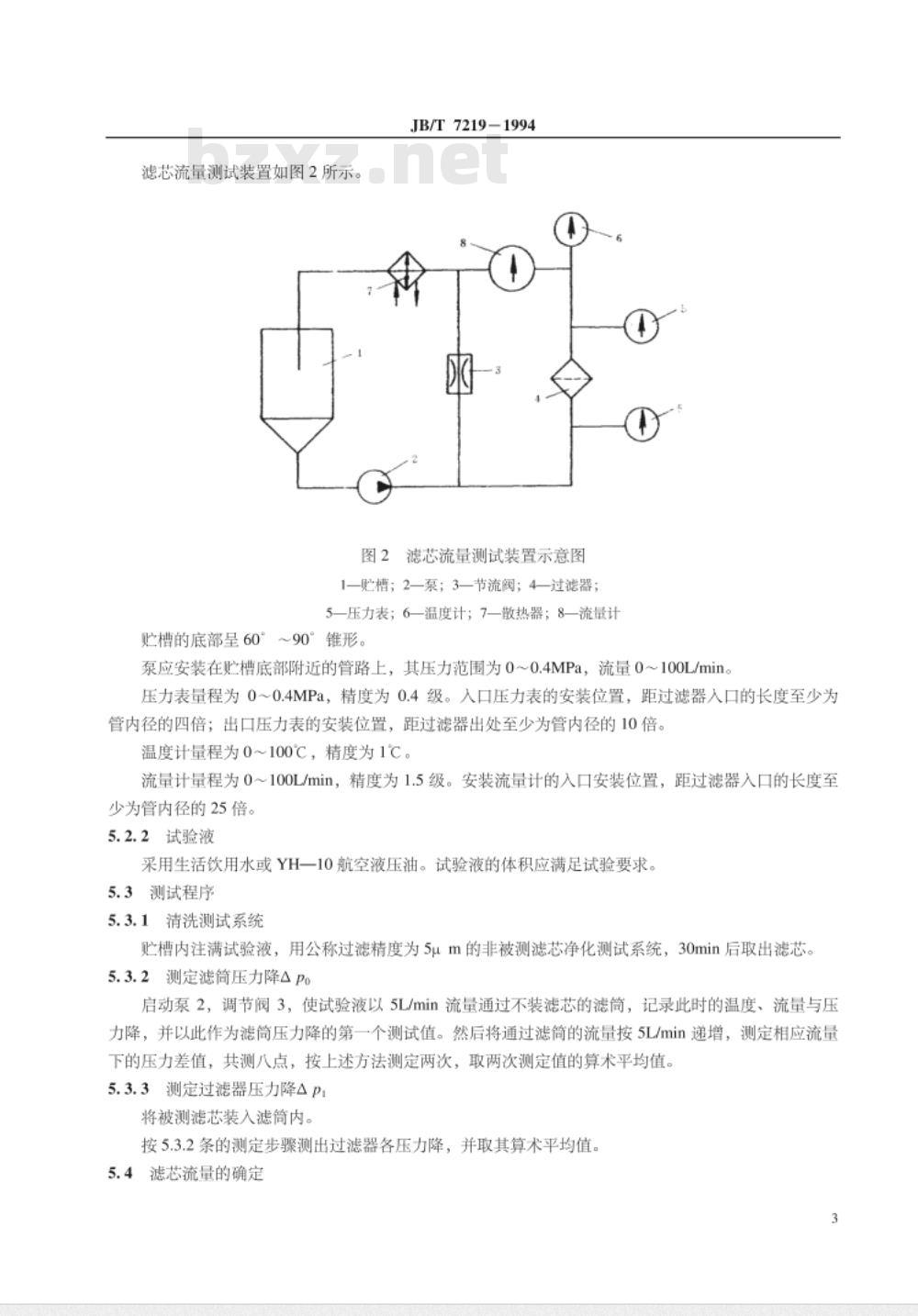

滤芯流量测试装置如图2所示。

JB/T7219—1994

图2滤芯流量测试装置示意图

1—槽;2—泵;3—节流阀;4—过滤器;5—压力表;6—温度计;7—散热器;8—流量计贮槽的底部呈60°~90°锥形。泵应安装在贮槽底部附近的管路上,其压力范围为0~0.4MPa,流量0~100L/min。压力表量程为0~0.4MPa,精度为0.4级。入口压力表的安装位置,距过滤器入口的长度至少为管内径的四倍;出口压力表的安装位置,距过滤器出处至少为管内径的10倍。温度计量程为0~100℃,精度为1℃。流量计量程为0~100L/min,精度为1.5级。安装流量计的入口安装位置,距过滤器入口的长度至少为管内径的25倍。

5.2.2试验液

采用生活饮用水或YH一10航空液压油。试验液的体积应满足试验要求。5.3测试程序

5.3.1清洗测试系统

贮槽内注满试验液,用公称过滤精度为5μm的非被测滤芯净化测试系统,30min后取出滤芯。5.3.2测定滤筒压力降△Po

启动泵2,调节阀3,使试验液以5L/min流量通过不装滤芯的滤筒,记录此时的温度、流量与压力降,并以此作为滤简压力降的第一个测试值。然后将通过滤筒的流量按5L/min递增,测定相应流量下的压力差值,共测八点,按上述方法测定两次、取两次测定值的算术平均值。5.3.3测定过滤器压力降△p

将被测滤芯装入滤筒内。

按5.3.2条的测定步骤测出过滤器各压力降,并取其算术平均值。5.4滤芯流量的确定

5.4.1计算滤芯压力降△p

滤芯压力降按下式计算:

式中:△p,—过滤器压力降,MPa;△po—滤筒压力降,MPa。

JB/T7219-1994

Ap = Api - Apo

5.4.2绘制流量与压力降曲线图。从流量与压力降曲线上确定在0.01MPa压力降下滤芯的流量。视在纳污量

6.1方法概述

当试验液以额定滤芯流量通过滤芯时,往试验液内添加试验粉末,直至滤芯压力降达到额定值时停止试验。统计试验粉末的累计加入量。6.2测试装置及材料

6.2.1测试装置

滤芯视在纳污量测试装置如图3所示。图3滤芯视在纳污量测试装置示意图1-贮槽;2—泵;3-节流阀;4过滤器;5—压力表;6—流量表;7-粉末添加器;8—揽拌器贮槽底部呈60°

90°锥形,回流管端部装喷头,贮槽带有搅拌器8。压力表精度为0.4级。6.2.2试验材料

6.2.2.1试验液:生活饮用水或YH一10航空液压油。6.2.2.2试验粉末:ACFTD试验粉末或其他等效试验粉末。6.3测试程序

6.3.1清洗测试系统

贮槽内注入试验液,用公称过滤精度为5μm的非被测滤芯净化系统,30min后取出滤芯。6.3.2将被测滤芯装入滤筒内。

启动泵,并调整调节阀,使试验液以规定流量通过滤芯循环。4

JB/T7219-1994

6.3.4将试验粉末按每次添加量为5g调成糊状加入试验贮槽内。待过滤器进出口压力降接近额定值的80%时,每次添加量减为1g。当过滤器进出口压力降达到额定值时停止试验。6.4视在纳污量计算

从测试记录表上计算出试验粉末的累计加入量。此数量即为滤芯的视在纳污量。7耐压强度

7.1方法概述

试验液从滤芯外侧向内流动,当滤芯承受的压差达到规定的试验值后,检查滤芯的破损程度。7.2测试装置与试验液

7.2.1测试装置

滤芯耐压强度测试装置如图4所示。图4滤芯耐压强度测试装置示意图1—贮槽;2—泵;3—节流阀;4—过滤器;5—压力表泵压力差范围为0~1MPa,流量为0~40L/min。压力表量程为0~1MPa,精度为0.4级。入口压力表的安装位置,距过滤器入口的直管长度至少为管内径的四倍;出口压力表的安装位置至少为管内径的10倍。7.2.2试验液

采用生活饮用水或YH一10航空液压油。7.3测试程序

7.3.1将被测滤芯装入滤筒内。

7.3.2可使用高粘度试验液或添加试验粉末,也可将滤芯的表面预先堵塞,用以建立压力降。不管采用何种方法都不应对滤芯强度产生影响。7.3.3启动泵,调节阀3,应使过滤器的进口压力缓慢增加。当滤芯压力降达到额定值的1.25倍后,保压5min停止试验。取出滤芯清洗后,进行冒泡压力试验。7.4耐压强度的确定

滤芯试验合格,则该滤芯的耐压强度为试验压力的0.8倍。8

额定轴向负荷

8.1试验装置

JB/T72191994

用来施加轴向力的合适的重物或加载装置。8.2试验程序

8.2.1对滤芯进行冒泡压力试验以及按第10章有关条的要求进行热浸。8.2.2经历72h热浸后将滤芯冷却到室温并施加额定轴向力,历时5min。8.3额定轴向负荷的判定

额定轴向负荷试验后,按第4章及JB/T7218规定的技术要求对滤芯结构、密封、介质损坏情况进行判定。

9流动疲劳强度

9.1试验装置

流动疲劳特性试验装置如图5所示。注入污染物

注入污荣物的另可供选择点

图5流动疲劳特性试验装置示意图1—忙槽;2—喷头;3—泵;4—溢流阀;5—电磁阀;6—温度计;7压力表;8—过滤器;9—流量计9.2试验程序

9.2.1把过滤器外壳安装在流动疲劳特性试验装置上(见图5)。在试验温度范围为15~50℃时,按滤芯技术条件测定并记录过滤器空壳压力降。9.2.2

将滤芯安装到试验过滤器壳内。+在9.2.2条规定的试验温度下,调节流量至额定值。9.2.4

在液体中加入污染物,使滤芯的压力降达到规定的额定值。9.2.5

按规定的流动疲劳循环周期数对滤芯进行疲劳试验。每个流动疲劳循环周期为:通过滤芯的流量从0(L/s)到流量的额定值,然后再降到0(L/s)。通过改变流量,把每个循环周期中的最大压力降限制在额定压力降的10%以内。限制循环频率为1Hz以下。9.2.7绘制出一条至少一个循环周期的压力降对时间的关系曲线。6

9.3验收

JB/T7219-1994

流动疲劳强度试验后,按第4章、第7章及JB/T7218规定的技术要求对滤芯的结构、密封、介质损坏情况进行验收。

相容性

1方法概述

在给定条件下,滤芯在被过滤液中浸泡后,检测滤芯性能变化情况。2试验液与测试设备

10.2.1试验液

试验液采用被过滤的液体。

10.2.2测试设备

盛试验液的容器和恒温装置。

测试程序

将被测滤芯浸泡在试验液中,加热到所规定的最高使用温度,恒温72h,取出滤芯,使其干燥。10.4

相容性的判定

将被测滤芯按规定的时间、温度浸泡后,按第4章、第7章及JB/T7218规定的技术要求对滤芯的结构、密封、介质损坏情况进行试验判定。11

一次通过法

评定简式加压过滤机滤芯性能的一次通过法见附录A(补充件)。12

多次通过法

评定筒式加压过滤机滤芯性能的多次通过法见附录B(补充件)。7

A1材料及装置

A1.1试验用粉末

JB/T7219—1994

附录A

筒式加压过滤机

评定滤芯性能的一次通过法

(补充件)

下列试验粉末任选一种,或选用符合试验要求的其他粉末。a.ACFTD试验粉末;

b.F-9玻璃珠粉末。

A1.2清洁液

采用与试验滤芯相容且与试验粉末调配时使颗粒有良好悬浮性的任何液体,如油类,水与甘油混合液等。经过滤后清洁度为每100mL中大于5um的颗粒应少于800个。A1.3取样装置

取样装置所用压力表、真空表规定为0.4级。A1.3.1压力式取样装置

压力式取样装置如图A1所示。

图A1压力式取样装置示意图

1一试验液容器;2一泵;3、4一压力表;5—被试滤器;6、7一取样阀抽滤式取样装置

抽滤式取样装置如图A2所示。

JB/T7219—1994

图A2抽滤式取样装置示意图

1一滤前液;2一被试滤芯;3一抽样探头;4一真空瓶;5一真空表;6一真空泵;7一试验液容器该抽滤装置应保证将试验液从滤芯上游抽至下游并到达抽滤瓶内。A1.4取样容器

容积为250mL,各项技术要求应符合GJB380.1的规定。如果取样过程与颗粒分析是同在洁净室内进行,可以使用广口式容器或普通烧杯。取样容器的洁净程度为100mL容积内大于5um的颗粒数应少于800个。A1.5环境

空气中大于0.5um的灰尘颗粒应不超过350个/L;大于5μm的灰尘颗粒应不超过23个/L;室温18~30℃。

A1.6颗粒计数器

推荐使用下列任何一种测量仪器。A1.6.1自动颗粒计数器

a.遮光原理自动颗粒计数器;

b.电阻原理自动颗粒计数器;

c.电子扫描显微镜。

自动颗粒计数器应按GJB380.3或仪器说明书规定的方法进行定期校准。因不同仪器测试数据产生差异时,以避光原理颗粒计数器为准。A1.6.2手动颗粒计数仪

符合GJB380.5规定的器具或其他仪器。A2测试程序

A2.1配制试验液

A2.1.1取4.2条规定的清洗液,加入4.1条规定的适量的试验粉末,不停地搅拌。配制试验液总量和浓度应与计数方法、试验滤芯规格及取样装置相适应。A2.1.2为使试验粉末均匀悬浮,可采用振动、动及超声等方法。这一过程应避免二次污染。A2.2清洗取样系统和滤芯

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T 7219-1994

筒式加压过滤机

滤芯性能试验方法

1994-07-18发布

中华人民共和国机械工业部

1995-07-01实施

主题内容与适用范围

引用标准

冒泡压力

滤芯流量

视在纳污量此内容来自标准下载网

耐压强度

额定轴向负荷

流动疲劳强度

相容性

一次通过法

多次通过法

附录A

附录B

筒式加压过滤机评定滤芯性能的一次通过法(补充件)筒式加压过滤机评定滤芯性能的多次通过法(补充件)5

中华人民共和国机械行业标准

筒式加压过滤机

滤芯性能试验方法

主题内容与适用范围

本标准规定了筒式加压过滤机滤芯的性能试验方法。JB/T7219-1994

本标准适用于筒式加压过滤机滤芯,也适用于其他型式的液体过滤机(器)滤芯。引用标准

GJB420

JB/T7218

HB 5931.8

3术语

3.1污染浓度

飞机液压系统污染测试一采样容器清洗方法鉴定飞机液压系统污染测试一自动颗粒计数器校准飞机液压系统污染测试一用自动颗粒计数器测定固体颗粒污染度飞机液压系统污染测试一用显微镜计数法测定固体颗粒污染度飞机液压系统污染测试一污染度分析报告形式飞机液压系统用油固体污染度分级筒式加压过滤机滤芯

飞机液压系统污染测试一用显微镜对比法测定工作液固体污染度每100mL试验液中含有所指尺寸颗粒的数量。3.2

重量污染度

试验液中固体颗粒以mg/L表示的污染度。额定压力降

滤芯技术条件规定的压力降。

3.4过滤比

滤前颗粒数与滤后颗粒数之比。3.5

一次通过法

试验液通过滤芯后不再循环的试验方法。3.6多次通过法

试验液在通过滤芯时保持液流及污染度始终不变的循环运行的试验方法。4

冒泡压力

1方法概述

将滤芯浸入试验液中,从滤芯内侧通气,当外侧冒泡时,测定其瞬间的冒泡压力。机械工业部1994-07-18批准

1995-07-01实施

4.2测试装置及试验液

4.2.1测试装置

JB/T72191994

冒泡压力试验装置如图1所示。所用压力表精度应不低于0.4级,微压计最小分度值为1Pa。器

图1滤芯冒泡压力试验装置示意图1—试验槽及试验液;2—被测滤芯;3—空气过滤器;4一减压阅;5一气压表;6一微压计:7一通气管4.2.2试验液

符合GJB420中A分级制7级以下的异丙醇。不允许使用水、汽油及其他表面张力不稳定的液体作试验液。4.2.3环境

空气中大于0.5um的灰尘颗粒应不超过3500个/L;大于5um的灰尘颗粒应不超过23个/L。室温为常温。环境空气中应控制异丙醇气体含量。4.3测试程序

4.3.1试验前清洗滤芯。清洗剂用试验液。如果用汽油或其他清洗剂应符合GJB420中A分级制7级的规定。清洗后应充分挥发干净。4.3.2通气管与滤芯连接,保证滤芯两端不漏气,插入滤芯的通气管长度应适当。试验液面距滤芯最高点为13mm,试验前滤芯应浸泡在试验液中20~30min,以达到充分浸润。4.3.3

开启气源,调整气压至0.1MPa。调整减压阀4,缓慢转动被测滤芯,观察并记录滤芯冒出第一个气泡时的微压值。重复4.3.5条操作,直至确认冒泡点压力稳定在一个数值上为止。5滤芯流量

5.1方法概述

在压力降为0.014MPa,温度为20土2℃的条件下,测量记录液体在单位时间内通过滤芯的容积。5.2测试装置与试验液

5.2.1测试装置

滤芯流量测试装置如图2所示。

JB/T7219—1994

图2滤芯流量测试装置示意图

1—槽;2—泵;3—节流阀;4—过滤器;5—压力表;6—温度计;7—散热器;8—流量计贮槽的底部呈60°~90°锥形。泵应安装在贮槽底部附近的管路上,其压力范围为0~0.4MPa,流量0~100L/min。压力表量程为0~0.4MPa,精度为0.4级。入口压力表的安装位置,距过滤器入口的长度至少为管内径的四倍;出口压力表的安装位置,距过滤器出处至少为管内径的10倍。温度计量程为0~100℃,精度为1℃。流量计量程为0~100L/min,精度为1.5级。安装流量计的入口安装位置,距过滤器入口的长度至少为管内径的25倍。

5.2.2试验液

采用生活饮用水或YH一10航空液压油。试验液的体积应满足试验要求。5.3测试程序

5.3.1清洗测试系统

贮槽内注满试验液,用公称过滤精度为5μm的非被测滤芯净化测试系统,30min后取出滤芯。5.3.2测定滤筒压力降△Po

启动泵2,调节阀3,使试验液以5L/min流量通过不装滤芯的滤筒,记录此时的温度、流量与压力降,并以此作为滤简压力降的第一个测试值。然后将通过滤筒的流量按5L/min递增,测定相应流量下的压力差值,共测八点,按上述方法测定两次、取两次测定值的算术平均值。5.3.3测定过滤器压力降△p

将被测滤芯装入滤筒内。

按5.3.2条的测定步骤测出过滤器各压力降,并取其算术平均值。5.4滤芯流量的确定

5.4.1计算滤芯压力降△p

滤芯压力降按下式计算:

式中:△p,—过滤器压力降,MPa;△po—滤筒压力降,MPa。

JB/T7219-1994

Ap = Api - Apo

5.4.2绘制流量与压力降曲线图。从流量与压力降曲线上确定在0.01MPa压力降下滤芯的流量。视在纳污量

6.1方法概述

当试验液以额定滤芯流量通过滤芯时,往试验液内添加试验粉末,直至滤芯压力降达到额定值时停止试验。统计试验粉末的累计加入量。6.2测试装置及材料

6.2.1测试装置

滤芯视在纳污量测试装置如图3所示。图3滤芯视在纳污量测试装置示意图1-贮槽;2—泵;3-节流阀;4过滤器;5—压力表;6—流量表;7-粉末添加器;8—揽拌器贮槽底部呈60°

90°锥形,回流管端部装喷头,贮槽带有搅拌器8。压力表精度为0.4级。6.2.2试验材料

6.2.2.1试验液:生活饮用水或YH一10航空液压油。6.2.2.2试验粉末:ACFTD试验粉末或其他等效试验粉末。6.3测试程序

6.3.1清洗测试系统

贮槽内注入试验液,用公称过滤精度为5μm的非被测滤芯净化系统,30min后取出滤芯。6.3.2将被测滤芯装入滤筒内。

启动泵,并调整调节阀,使试验液以规定流量通过滤芯循环。4

JB/T7219-1994

6.3.4将试验粉末按每次添加量为5g调成糊状加入试验贮槽内。待过滤器进出口压力降接近额定值的80%时,每次添加量减为1g。当过滤器进出口压力降达到额定值时停止试验。6.4视在纳污量计算

从测试记录表上计算出试验粉末的累计加入量。此数量即为滤芯的视在纳污量。7耐压强度

7.1方法概述

试验液从滤芯外侧向内流动,当滤芯承受的压差达到规定的试验值后,检查滤芯的破损程度。7.2测试装置与试验液

7.2.1测试装置

滤芯耐压强度测试装置如图4所示。图4滤芯耐压强度测试装置示意图1—贮槽;2—泵;3—节流阀;4—过滤器;5—压力表泵压力差范围为0~1MPa,流量为0~40L/min。压力表量程为0~1MPa,精度为0.4级。入口压力表的安装位置,距过滤器入口的直管长度至少为管内径的四倍;出口压力表的安装位置至少为管内径的10倍。7.2.2试验液

采用生活饮用水或YH一10航空液压油。7.3测试程序

7.3.1将被测滤芯装入滤筒内。

7.3.2可使用高粘度试验液或添加试验粉末,也可将滤芯的表面预先堵塞,用以建立压力降。不管采用何种方法都不应对滤芯强度产生影响。7.3.3启动泵,调节阀3,应使过滤器的进口压力缓慢增加。当滤芯压力降达到额定值的1.25倍后,保压5min停止试验。取出滤芯清洗后,进行冒泡压力试验。7.4耐压强度的确定

滤芯试验合格,则该滤芯的耐压强度为试验压力的0.8倍。8

额定轴向负荷

8.1试验装置

JB/T72191994

用来施加轴向力的合适的重物或加载装置。8.2试验程序

8.2.1对滤芯进行冒泡压力试验以及按第10章有关条的要求进行热浸。8.2.2经历72h热浸后将滤芯冷却到室温并施加额定轴向力,历时5min。8.3额定轴向负荷的判定

额定轴向负荷试验后,按第4章及JB/T7218规定的技术要求对滤芯结构、密封、介质损坏情况进行判定。

9流动疲劳强度

9.1试验装置

流动疲劳特性试验装置如图5所示。注入污染物

注入污荣物的另可供选择点

图5流动疲劳特性试验装置示意图1—忙槽;2—喷头;3—泵;4—溢流阀;5—电磁阀;6—温度计;7压力表;8—过滤器;9—流量计9.2试验程序

9.2.1把过滤器外壳安装在流动疲劳特性试验装置上(见图5)。在试验温度范围为15~50℃时,按滤芯技术条件测定并记录过滤器空壳压力降。9.2.2

将滤芯安装到试验过滤器壳内。+在9.2.2条规定的试验温度下,调节流量至额定值。9.2.4

在液体中加入污染物,使滤芯的压力降达到规定的额定值。9.2.5

按规定的流动疲劳循环周期数对滤芯进行疲劳试验。每个流动疲劳循环周期为:通过滤芯的流量从0(L/s)到流量的额定值,然后再降到0(L/s)。通过改变流量,把每个循环周期中的最大压力降限制在额定压力降的10%以内。限制循环频率为1Hz以下。9.2.7绘制出一条至少一个循环周期的压力降对时间的关系曲线。6

9.3验收

JB/T7219-1994

流动疲劳强度试验后,按第4章、第7章及JB/T7218规定的技术要求对滤芯的结构、密封、介质损坏情况进行验收。

相容性

1方法概述

在给定条件下,滤芯在被过滤液中浸泡后,检测滤芯性能变化情况。2试验液与测试设备

10.2.1试验液

试验液采用被过滤的液体。

10.2.2测试设备

盛试验液的容器和恒温装置。

测试程序

将被测滤芯浸泡在试验液中,加热到所规定的最高使用温度,恒温72h,取出滤芯,使其干燥。10.4

相容性的判定

将被测滤芯按规定的时间、温度浸泡后,按第4章、第7章及JB/T7218规定的技术要求对滤芯的结构、密封、介质损坏情况进行试验判定。11

一次通过法

评定简式加压过滤机滤芯性能的一次通过法见附录A(补充件)。12

多次通过法

评定筒式加压过滤机滤芯性能的多次通过法见附录B(补充件)。7

A1材料及装置

A1.1试验用粉末

JB/T7219—1994

附录A

筒式加压过滤机

评定滤芯性能的一次通过法

(补充件)

下列试验粉末任选一种,或选用符合试验要求的其他粉末。a.ACFTD试验粉末;

b.F-9玻璃珠粉末。

A1.2清洁液

采用与试验滤芯相容且与试验粉末调配时使颗粒有良好悬浮性的任何液体,如油类,水与甘油混合液等。经过滤后清洁度为每100mL中大于5um的颗粒应少于800个。A1.3取样装置

取样装置所用压力表、真空表规定为0.4级。A1.3.1压力式取样装置

压力式取样装置如图A1所示。

图A1压力式取样装置示意图

1一试验液容器;2一泵;3、4一压力表;5—被试滤器;6、7一取样阀抽滤式取样装置

抽滤式取样装置如图A2所示。

JB/T7219—1994

图A2抽滤式取样装置示意图

1一滤前液;2一被试滤芯;3一抽样探头;4一真空瓶;5一真空表;6一真空泵;7一试验液容器该抽滤装置应保证将试验液从滤芯上游抽至下游并到达抽滤瓶内。A1.4取样容器

容积为250mL,各项技术要求应符合GJB380.1的规定。如果取样过程与颗粒分析是同在洁净室内进行,可以使用广口式容器或普通烧杯。取样容器的洁净程度为100mL容积内大于5um的颗粒数应少于800个。A1.5环境

空气中大于0.5um的灰尘颗粒应不超过350个/L;大于5μm的灰尘颗粒应不超过23个/L;室温18~30℃。

A1.6颗粒计数器

推荐使用下列任何一种测量仪器。A1.6.1自动颗粒计数器

a.遮光原理自动颗粒计数器;

b.电阻原理自动颗粒计数器;

c.电子扫描显微镜。

自动颗粒计数器应按GJB380.3或仪器说明书规定的方法进行定期校准。因不同仪器测试数据产生差异时,以避光原理颗粒计数器为准。A1.6.2手动颗粒计数仪

符合GJB380.5规定的器具或其他仪器。A2测试程序

A2.1配制试验液

A2.1.1取4.2条规定的清洗液,加入4.1条规定的适量的试验粉末,不停地搅拌。配制试验液总量和浓度应与计数方法、试验滤芯规格及取样装置相适应。A2.1.2为使试验粉末均匀悬浮,可采用振动、动及超声等方法。这一过程应避免二次污染。A2.2清洗取样系统和滤芯

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。