JB/T 7227-1994

基本信息

标准号: JB/T 7227-1994

中文名称:复合热源热泵型螺杆式冷水机组

标准类别:机械行业标准(JB)

英文名称: Composite heat source heat pump type screw chiller

标准状态:现行

发布日期:1994-07-18

实施日期:1995-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:382047

标准分类号

中标分类号:机械>>通用机械与设备>>J73制冷设备

关联标准

出版信息

页数:13 页

标准价格:16.0 元

相关单位信息

发布部门:合肥通用机械研究所

标准简介

本标准规定了复合热源热泵型螺杆式冷水机组的术语、产品分类、技术要求、试验方法、检验规则、标志、包装和贮存。 本标准适用于以R22为制冷剂,可用于制冷和供热的复合热源热泵型螺杆式冷水机组。 JB/T 7227-1994 复合热源热泵型螺杆式冷水机组 JB/T7227-1994 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

复合热源热泵型螺杆式

冷水机组

1主题内容与适用范围

JB/T 7227—94

本标准规定了复合热源热泵型螺杆式冷水机组的术语、产品分类、技术要求、试验方法、检验规则、标志、包装和贮存。

本标准适用于以R22为制冷剂,可用于制冷和供热的复合热源热泵型螺杆式冷水机组(以下简称机组)。

2引用标准

GR1032

包装储运图示标志

旋转电机基本技术要求

三相异步电动机试验方法

流量测量节流装置

GB2624

GB 6388

GB 7373

GB7786

GB10875

运输包装收发货标志

工业用二氟一氟甲烷(F22)

动力用空气压缩机和隔膜压缩机噪声声功率级限值中型活塞式单级制冷压缩机

,技术条件

GB/T 13306

GBJ50工业循环冷却水处理设计规范JB/F 6906

JB/T 6917

JB4329

JB4330

喷油螺杆式单级制冷压缩机

制冷装置用压力容器

螺杆式冷水机组技术条件

制冷与空调设备噪声声功率级的测定工程法ZBE34033冷冻机油

ZB J73 040

制冷压缩机组电气控制设备

3术语

3.1复合热源热泵型螺杆式冷水机组通用技术条件

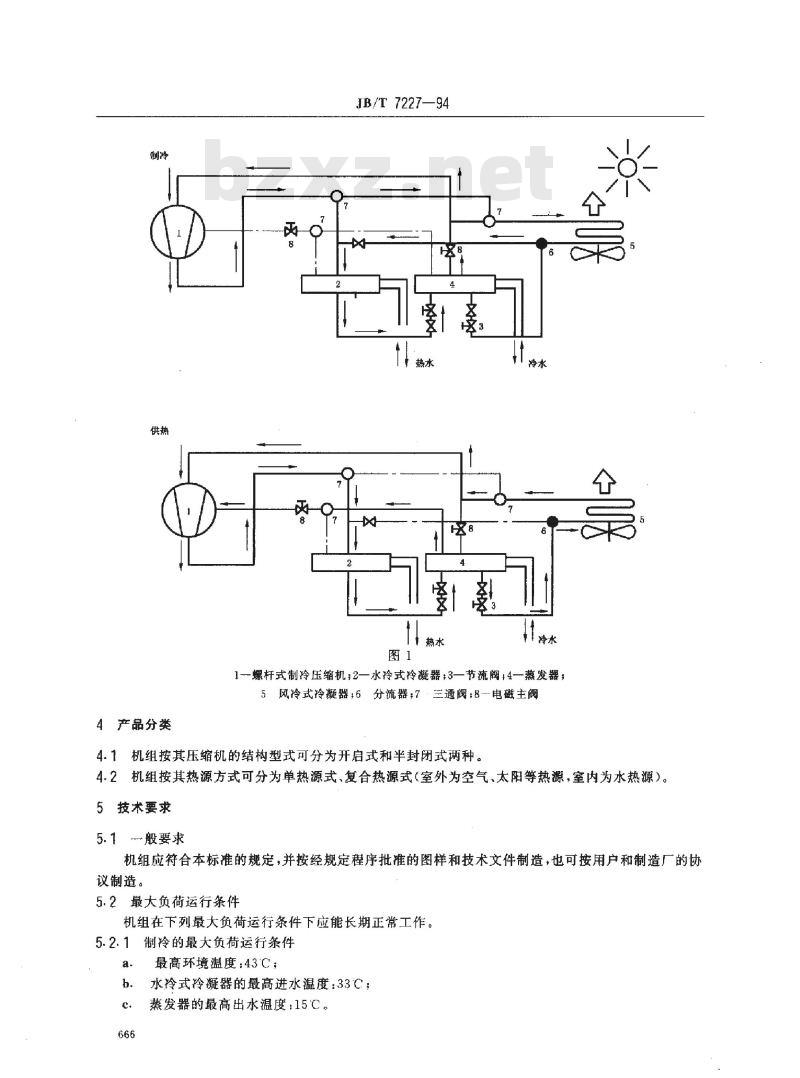

以水为载冷剂,配用螺杆式制冷压缩机的液体冷却机组。它除了能用于制冷外,还能通过改变流体的流向,使蒸发器同时从空气、水等两种以上的热源中吸取热量,而通过冷凝器放出热量给某些空间或物体供热(原理图见图1)。

中华人民共和国机械电子工业部1994-07-18批准1995-07-01实施

4产品分类

JB/T 7227—94

1螺杆式制冷压缩机;2—水冷式冷凝器;3—节流阀+4—蒸发器;5风冷式冷凝器;6分流器;7

三通阀:8电磁主阀

4.1机组按其压缩机的结构型式可分为开启式和半封闭式两种。4.2机组按其热源方式可分为单热源式、复合热源式(室外为空气、太阳等热源,室内为水热源)。5技术要求

5.1般要求

机组应符合本标准的规定,并按经规定程序批准的图样和技术文件制造,也可按用户和制造厂的协议制造。

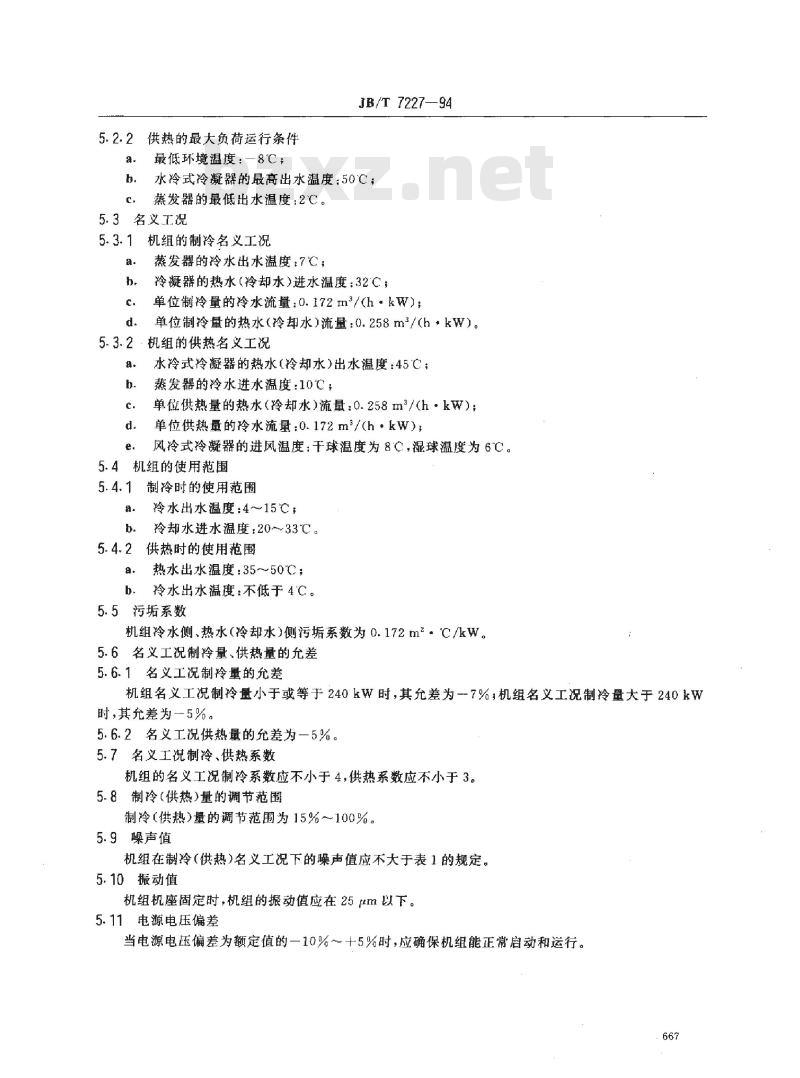

5.2最大负荷运行条件

机组在下列最大负荷运行条件下应能长期正常工作。5.2.1制冷的最大负荷运行条件

最高环境温度:43C;

b.水冷式冷凝器的最高进水温度:33℃;蒸发器的最高出水温度:15℃。c.

5.2.2供热的最大负荷运行条件

最低环境温度:—8℃+

JB/T 7227—94

水冷式冷凝器的最高出水温度:50C;蒸发器的最低出水温度:2C。

5.3名义工况

机组的制冷名义工况

蒸发器的冷水出水温度:7℃;

冷凝器的热水(冷却水)进水温度:32C;单位制冷量的冷水流量:0.172m2/(h·kW);单位制冷量的热水(冷却水)流量:0.258m2/(h·kW)。5.3.2·机组的供热名义工况

水冷式冷凝器的热水(冷却水)出水温度:45C;蒸发器的冷水进水温度:10℃,单位供热量的热水(冷却水)流量:0.258m/(h·kW);单位供热量的冷水流量:0.172m2/(h·kW),风冷式冷凝器的进风温度:干球温度为8℃,湿球温度为6℃。5.4机组的使用范围

5.4.1制冷时的使用范围

冷水出水温度:4~15℃;

冷却水进水温度:20~33℃。

5.4.2供热时的使用范围

热水出水温度:35~~50℃C;

冷水出水温度:不低于4℃。

5.5污垢系数

机组冷水侧、热水(冷却水)侧污垢系数为0.172m2.℃C/kW。5.6名义工况制冷量、供热量的允差5.6.1名义工况制冷量的允差

机组名义工况制冷量小于或等于240kW时,其允差为--7%:机组名义工况制冷量大于240kW时,其允差为5%。

5.6.2名义工况供热量的充差为一5%5.7名义工况制冷、供热系数

机组的名义工况制冷系数应不小于4,供热系数应不小于3。5.8制冷(供热)量的调节范围

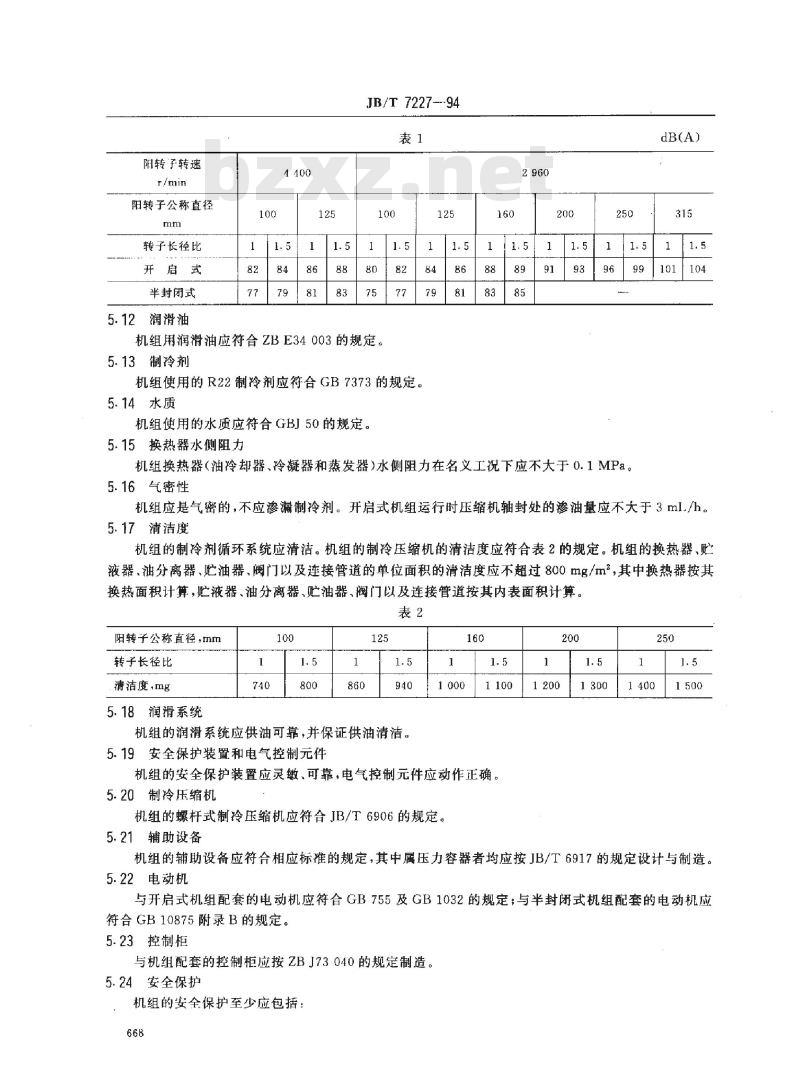

制冷(供热)量的调节范围为15%~100%。5.9噪声值

机组在制冷(供热)名义工况下的噪声值应不大于表1的规定。5.10振动值

机组机座固定时,机组的振动值应在25um以下。5.11电源电压偏差

当电源电压偏差为额定值的一10%~十5%时,应确保机组能正常启动和运行。667

阳转子转速

阳转子公称直径

转子长径比

开启式

半封闭式

5.12润滑油

JB/T 7227---94

机组用润滑油应符合ZBE34003的规定。5.13制冷剂

机组使用的R22制冷剂应符合GB7373的规定。5.14水质

机组使用的水质应符合GBJ50的规定。5.15换热器水侧阻力

机组换热器(油冷却器、冷凝器和蒸发器)水侧阻力在名义工况下应不大于0.1MPa。5.16气密性

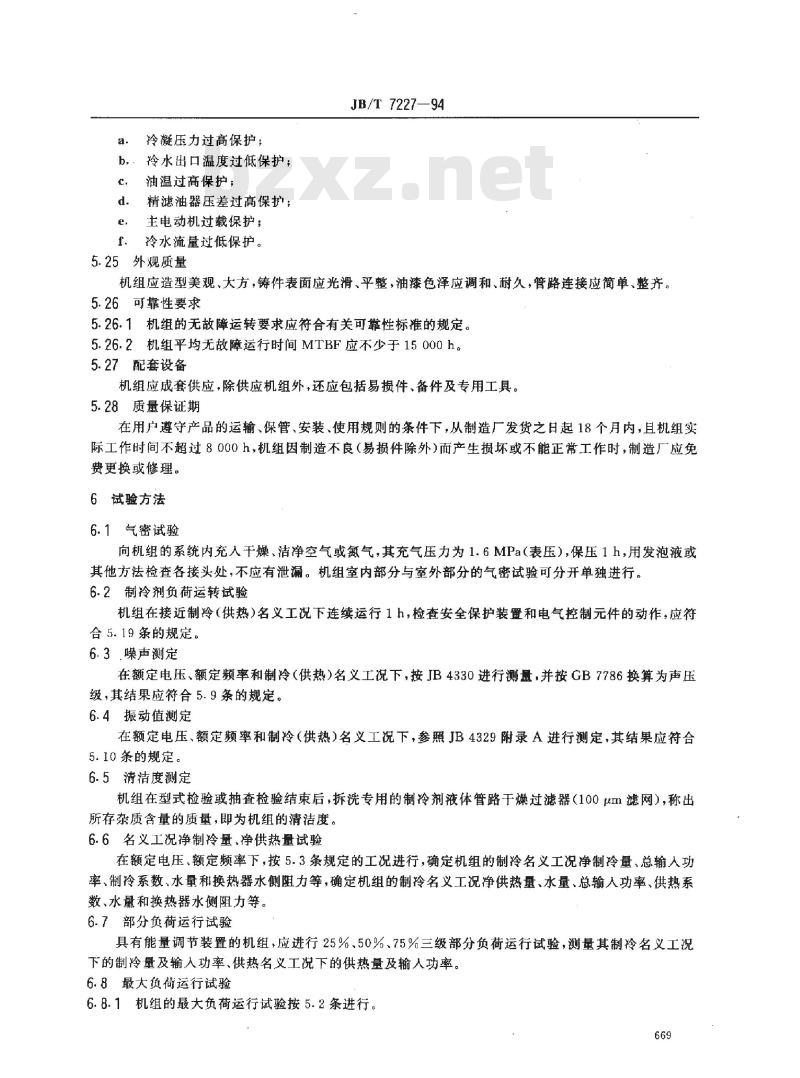

机组应是气密的,不应渗漏制冷剂。开启式机组运行时压缩机轴封处的渗油量应不大于3mL/h。5.17清洁度

机组的制冷剂循环系统应清洁。机组的制冷压缩机的清洁度应符合表2的规定。机组的换热器、贮液器、油分离器、贮油器、阀门以及连接管道的单位面积的清洁度应不超过800mg/m2,其中换热器按其换热面积计算,贮液器、油分离器、贮油器、阀门以及连接管道按其内表面积计算。表2

阳转子公称直径,nrm

转子长径比

清洁度,mg

5.18润滑系统

机组的润滑系统应供油可靠,并保证供油清洁。5.19安全保护装置和电气控制元件1

机组的安全保护装置应灵敏、可靠,电气控制元件应动作正确。5.20制冷压缩机

机组的螺杆式制冷压缩机应符合JB/T6906的规定。5.21辅助设备

机组的辅助设备应符合相应标准的规定,其中属压力容器者均应按JB/T6917的规定设计与制造。5.22电动机

与开启式机组配套的电动机应符合GB755及GB1032的规定;与半封闭式机组配套的电动机应符合GB10875附录B的规定。

5.23控制柜

与机组配套的控制柜应按ZBJ73040的规定制造。5.24安全保护

机组的安全保护至少应包括:

冷凝压力过高保护;

b.:冷水出口温度过低保护;

油温过高保护;免费标准bzxz.net

精滤油器压差过高保护;

e.主电动机过载保护;

f.冷水流量过低保护。

5.25外观质量

JB/T 7227—94

机组应造型美观、大方,铸件表面应光滑、平整,油漆色泽应调和、耐久,管路连接应简单、整齐。5.26可靠性要求

5.26.1机组的无故障运转要求应符合有关可靠性标推的规定。5.26.2机组平均无故障运行时间MTBF应不少于15000h。5.27配套设备

机组应成套供应,除供应机组外,还应包括易损件、备件及专用工具。5.28质量保证期

在用户遵守产品的运输、保管、安装、使用规则的条件下,从制造厂发货之日起18个月内,且机组实际工作时间不超过8000h,机组因制造不良(易损件除外)而产生损坏或不能正常工作时,制造厂应免费更换或修理。

6试验方法

6.1气密试验

向机组的系统内充人干燥、洁净空气或氮气,其充气压力为1.6MPa(表压),保压1h,用发泡液或其他方法检查各接头处,不应有泄漏。机组室内部分与室外部分的气密试验可分开单独进行。6.2制冷剂负荷运转试验

机组在接近制冷(供热)名义工况下连续运行1h,检查安全保护装置和电气控制元件的动作,应符合5.19条的规定。

6.3.噪声测定

在额定电压、额定频率和制冷(供热)名义工况下,按JB4330进行测量,并按GB7786换算为声压级,其结果应符合5.9条的规定。6.4振动值测定

在额定电压、额定频率和制冷(供热)名义工况下,参照JB4329附录A进行测定,其结果应符合5.10条的规定。

6.5清洁度测定

机组在型式检验或抽查检验结束后,拆洗专用的制冷剂液体管路干燥过滤器(100μm滤网),称出所存杂质含量的质量,即为机组的清洁度。6.6名义工况净制冷量、净供热量试验在额定电压、额定频率下,按5.3条规定的工况进行,确定机组的制冷名义工况净制冷量、总输人功率、制冷系数、水量和换热器水侧阻力等,确定机组的制冷名义工况净供热量、水量、总输人功率、供热系数、水量和换热器水侧阻力等。6.7部分负荷运行试验

具有能量调节装置的机组,应进行25%、50%、75%三级部分负荷运行试验,测量其制冷名义工况下的制冷量及输人功率、供热名义工况下的供热量及输人功率。6.8最大负荷运行试验

6.8.1机组的最大负荷运行试验按5.2条进行。669

JB/T 7227—94

6.8.2当电源电压为额定电压的一90%~105%时,机组应能正常启动并至少各运行1h。6.9全性能试验

6.9.1测定机组在不同的冷凝器进水(进风)温度(不少于三点)及不同的蒸发器出水温度(各不少于五点)下的制冷量、输人总功率。

6.9.2测定机组在不同的蒸发器出水温度(不少于三点)及不同的冷凝器出水温度(各不少于五点)下的供热量、输人总功率。

6.9.3水冷式机组试验时的水量和名义工况时的水量相同。6.9.4根据6.9.1条和6.9.2条测定的值作出机组的全性能曲线图表。6.10净制冷量、净供热量的测定6.10.1机组的净制冷量和净供热量的测定方法均采用液体载冷剂法,但应进行两组测量,两组测量时间应至少间隔 1 h。

6.10.2测定机组净制冷量的试验装置如图2所示。试验装置的水量测量装置在机组蒸发器冷水进口处,试验装置的冷水进、出水水量调节阀分别设在机组蒸发器的玲水进、出口处。!机组

1—流量调节阀;2—流量计;3-冷凝器6.10.3测定机组净供热量的试验装置如图3所示。试验装置的水量测量装置在机组冷凝器热水(冷却水)进口处,试验装置的热水进、出水水量调节阀分别设在机组冷凝器热水(冷却水)进、出口处6.10.4试验装置还应设有能提供连续稳定的冷、热水流量和调节试验工况水温的附加装置。6.10.5测定之前应排除机组制冷系统内的不凝性气体,并确认没有制冷剂的泄漏。机组制冷系统内应有足够的制冷剂,制冷剂应符合5.13条的规定。6.10.6

机组油路系统内应有足够的润滑油,润滑油应符合5.12条的规定。机组试验系统应设有必要的温度计套管。6.10.8

机组试验装置的测试设备和仪表应不妨碍机组的正常运转和操作。6.10.10机组的制冷系统、油路系统和水路系统在测试前均应清洗干净。6. 10. 11

试验时,机组试验参数的允许偏差应符合表3的规定。机

1—流量调节阀:2—流量计;3—冷凝器主要试验参数

冷、热水进、出口温度

冷、热水进、出口温度差

冷、热水质量流量

电源电压

电源频率

JB/T 7227—94

每一个测量值与规定值间

最大允许偏差

测量值任一个读数相对于平均值最大允许偏差

6.10.12测量应在机组达到稳定工作状态后进行,试验时间一般不少于2 h。测量数据的记录应在试验工况稳定1h后,每隔20min测量-~次,直至连续四次的测量数据符合表3的规定为止。6.10.13所有的测量值应按连续四次测得的平均值为计算依据。6.10.14机组的净制冷量、净供热量应分别按式(1)、式(2)计算:净制冷量:

Qn. = qmrc(tel - t2) + Qc

净供热量:

Qnh = 9mhc(te2 ter)

式中:Qnr——

机组净制冷量,W;

Qnh机组净供热量,W

qmr-冷水质量流量,kg/s

热水质量流量,kg/s;

在平均温度下水的比热,J/(kg·℃);tet

蒸发器冷水进口温度,C;

蒸发器冷水出口温度,C;

冷凝器热水进口温度,C;

-冷凝器热水出口温度,C;

环境空气传人干式蒸发器冷水侧热量的修正项,W。Q

对于满液式蒸发器,由环境空气传人制冷剂侧的热量不计人制冷量。干式蒸发器进行隔热时,式(1)中Q。可忽略不计,无隔热时,Q。由式(3)确定:Q. = KA(t. - tm)

式中:K

·(2)

(3)

蒸发器外表面与环境空气之间的传热系数,W/(m2.C)[可取K=7W/(m2,℃)];A—蒸发器外表面积,m2

环境空气温度,℃;

干式燕发器冷水侧进、出口温度的平均值,℃。Im

6.10.15试验仪表应经计量部门或有关部门校正合格,其合格证明应在有效使用期内。测量仪表及其确度的规定见附录A(补充件)。6.11机组总输人功率

6.11.1机组总输人功率为主电动机、油泵电动机、风冷式冷凝器风机电动机的输人功率之和。6.11.2电动机的输入功率应在电动机人线端测量。测量三相交流电动机输人功率采用“两功率表”法或“三功率表”法。测量仪表和推确度按附录A的规定。6.11.3电动机输人功率由式(4)计算:NEP

(4)

式中:N—电动机输人功率,W;

P—每一个功率表测得的功率,W。6.12机组制冷、供热系数

JB/T 7227--94

机组制冷、供热系数分别按式(5)、式(6)计算:制冷系数:

供热系数:

COPh =

式中:COP,

制冷系数;

供热系数;

机组净制冷量,W

机组净供热量,W,

机组制冷时的总输人功率,W;

机组供热时的总输人功率,W。

6.13水侧阻力的测定

(5)

(6)

6.13.1测定机组换热器(油冷却器、冷凝器和蒸发器)的水侧阻力时,换热器水进口侧与出口侧伸出的直管长度至少为其管径的四倍,测定孔应设置在长度为管径的两倍处。6.13.2在被测机组换热器水进口侧与出口侧伸出的直管上,安装压力测试用连接管时,连接管长度应为测试孔直径两倍以上,连接管应垂直安装于测试孔上。测试孔口应光滑、平整,无毛刺、卷边等缺陷。6.13.3测试前应排尽仪表与压力测试孔之间连接管内空气,充满清水。机组在名义工况下运行时,在额定水量下,测量机组换热器水进、出口侧的压力差,然后适当减少水量,直至断水保护要求的最小水量进行测量。

6.13.4水侧阻力可按式(7)或式(8)计算a.

采用弹簧管式压力表时,水侧阻力按式(7)计算:Apw = pw1 pw2

式中:w—-—万

水侧压力损失,MPa;

pwi pw2

油冷却器水侧进、出口压力,MPa。采用U形管水银压差计时,水侧阻力按式(8)计算:b.

Apw = 0. 133 × Pe

式中:Apw——

水侧压力损失,MPa;

Pg——压差计中水银密度,kg/m;一水的密度,kg/m\,

h.—压差计中水银柱的读数,m。7检验规则

般要求

机组各零、部件及整台机组应由制造厂的技术检验部门按本标准和相应标准及技术文件进行检验,合格后方可出厂。

7.2检验分类

机组的检验分出厂检验、型式检验、抽样检验。检验项目按表4的规定。672

检验项

全性能试验

名义工况净制冷量

名义工况净制热量

最大负荷运行试验

部分负荷运行试验

水侧阻力的测定

噪声试验

振动值的测定

机组清洁度的测定

机组的气密试验

制冷剂负荷运转试验

出厂检验

JB/T 7227—94

型式检验

抽样检验

注:出厂检验、抽样检验时,可根据季节在名义工况净制冷量和名义工况净供热量中任选一种进行检验。7.3出厂检验

每台机组在装配完成后应做出厂检验。机组出广检验合格后,应放掉制冷剂和润滑油,然后拆检并清洗吸气过滤器、油过滤器,再按6.1条的规定重做气密试验。合格后,充注干燥氮气,充气压力为0.03~0. 05 MPa.

7.4型式检验

7.4.1每台新产品或定型产品有较大改变对性能有影响时应做型式检验。7.4.2型式检验时间应不少于150h。7.5抽样检验

7.5.1成批生产的机组应进行例行抽样检验,以检查生产过程的稳定性。7.5.2

年内生产的同型号产品数量作为一个检查批量,抽样时间应均衡分布在一年中。如果同型号产品的年产量少于30台,可以累积30台作为一个检查批量,样本应在其中随机抽取。7.5.3抽样方案为表5规定的次抽样方案。表5

>50~100

>100500

样本大小n

7.5.4抽样检验时间应不少于24h。8标志、包装和贮存

8.1标志

合格判定数A。

不合格判定数R。

8.1.1每台机组应在明显而平整的部位上固定标牌,标牌尺寸应符合GB/T13306的规定。机组的标牌上应标出下列内容:

制造广名;

机组型号和名称:

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

复合热源热泵型螺杆式

冷水机组

1主题内容与适用范围

JB/T 7227—94

本标准规定了复合热源热泵型螺杆式冷水机组的术语、产品分类、技术要求、试验方法、检验规则、标志、包装和贮存。

本标准适用于以R22为制冷剂,可用于制冷和供热的复合热源热泵型螺杆式冷水机组(以下简称机组)。

2引用标准

GR1032

包装储运图示标志

旋转电机基本技术要求

三相异步电动机试验方法

流量测量节流装置

GB2624

GB 6388

GB 7373

GB7786

GB10875

运输包装收发货标志

工业用二氟一氟甲烷(F22)

动力用空气压缩机和隔膜压缩机噪声声功率级限值中型活塞式单级制冷压缩机

,技术条件

GB/T 13306

GBJ50工业循环冷却水处理设计规范JB/F 6906

JB/T 6917

JB4329

JB4330

喷油螺杆式单级制冷压缩机

制冷装置用压力容器

螺杆式冷水机组技术条件

制冷与空调设备噪声声功率级的测定工程法ZBE34033冷冻机油

ZB J73 040

制冷压缩机组电气控制设备

3术语

3.1复合热源热泵型螺杆式冷水机组通用技术条件

以水为载冷剂,配用螺杆式制冷压缩机的液体冷却机组。它除了能用于制冷外,还能通过改变流体的流向,使蒸发器同时从空气、水等两种以上的热源中吸取热量,而通过冷凝器放出热量给某些空间或物体供热(原理图见图1)。

中华人民共和国机械电子工业部1994-07-18批准1995-07-01实施

4产品分类

JB/T 7227—94

1螺杆式制冷压缩机;2—水冷式冷凝器;3—节流阀+4—蒸发器;5风冷式冷凝器;6分流器;7

三通阀:8电磁主阀

4.1机组按其压缩机的结构型式可分为开启式和半封闭式两种。4.2机组按其热源方式可分为单热源式、复合热源式(室外为空气、太阳等热源,室内为水热源)。5技术要求

5.1般要求

机组应符合本标准的规定,并按经规定程序批准的图样和技术文件制造,也可按用户和制造厂的协议制造。

5.2最大负荷运行条件

机组在下列最大负荷运行条件下应能长期正常工作。5.2.1制冷的最大负荷运行条件

最高环境温度:43C;

b.水冷式冷凝器的最高进水温度:33℃;蒸发器的最高出水温度:15℃。c.

5.2.2供热的最大负荷运行条件

最低环境温度:—8℃+

JB/T 7227—94

水冷式冷凝器的最高出水温度:50C;蒸发器的最低出水温度:2C。

5.3名义工况

机组的制冷名义工况

蒸发器的冷水出水温度:7℃;

冷凝器的热水(冷却水)进水温度:32C;单位制冷量的冷水流量:0.172m2/(h·kW);单位制冷量的热水(冷却水)流量:0.258m2/(h·kW)。5.3.2·机组的供热名义工况

水冷式冷凝器的热水(冷却水)出水温度:45C;蒸发器的冷水进水温度:10℃,单位供热量的热水(冷却水)流量:0.258m/(h·kW);单位供热量的冷水流量:0.172m2/(h·kW),风冷式冷凝器的进风温度:干球温度为8℃,湿球温度为6℃。5.4机组的使用范围

5.4.1制冷时的使用范围

冷水出水温度:4~15℃;

冷却水进水温度:20~33℃。

5.4.2供热时的使用范围

热水出水温度:35~~50℃C;

冷水出水温度:不低于4℃。

5.5污垢系数

机组冷水侧、热水(冷却水)侧污垢系数为0.172m2.℃C/kW。5.6名义工况制冷量、供热量的允差5.6.1名义工况制冷量的允差

机组名义工况制冷量小于或等于240kW时,其允差为--7%:机组名义工况制冷量大于240kW时,其允差为5%。

5.6.2名义工况供热量的充差为一5%5.7名义工况制冷、供热系数

机组的名义工况制冷系数应不小于4,供热系数应不小于3。5.8制冷(供热)量的调节范围

制冷(供热)量的调节范围为15%~100%。5.9噪声值

机组在制冷(供热)名义工况下的噪声值应不大于表1的规定。5.10振动值

机组机座固定时,机组的振动值应在25um以下。5.11电源电压偏差

当电源电压偏差为额定值的一10%~十5%时,应确保机组能正常启动和运行。667

阳转子转速

阳转子公称直径

转子长径比

开启式

半封闭式

5.12润滑油

JB/T 7227---94

机组用润滑油应符合ZBE34003的规定。5.13制冷剂

机组使用的R22制冷剂应符合GB7373的规定。5.14水质

机组使用的水质应符合GBJ50的规定。5.15换热器水侧阻力

机组换热器(油冷却器、冷凝器和蒸发器)水侧阻力在名义工况下应不大于0.1MPa。5.16气密性

机组应是气密的,不应渗漏制冷剂。开启式机组运行时压缩机轴封处的渗油量应不大于3mL/h。5.17清洁度

机组的制冷剂循环系统应清洁。机组的制冷压缩机的清洁度应符合表2的规定。机组的换热器、贮液器、油分离器、贮油器、阀门以及连接管道的单位面积的清洁度应不超过800mg/m2,其中换热器按其换热面积计算,贮液器、油分离器、贮油器、阀门以及连接管道按其内表面积计算。表2

阳转子公称直径,nrm

转子长径比

清洁度,mg

5.18润滑系统

机组的润滑系统应供油可靠,并保证供油清洁。5.19安全保护装置和电气控制元件1

机组的安全保护装置应灵敏、可靠,电气控制元件应动作正确。5.20制冷压缩机

机组的螺杆式制冷压缩机应符合JB/T6906的规定。5.21辅助设备

机组的辅助设备应符合相应标准的规定,其中属压力容器者均应按JB/T6917的规定设计与制造。5.22电动机

与开启式机组配套的电动机应符合GB755及GB1032的规定;与半封闭式机组配套的电动机应符合GB10875附录B的规定。

5.23控制柜

与机组配套的控制柜应按ZBJ73040的规定制造。5.24安全保护

机组的安全保护至少应包括:

冷凝压力过高保护;

b.:冷水出口温度过低保护;

油温过高保护;免费标准bzxz.net

精滤油器压差过高保护;

e.主电动机过载保护;

f.冷水流量过低保护。

5.25外观质量

JB/T 7227—94

机组应造型美观、大方,铸件表面应光滑、平整,油漆色泽应调和、耐久,管路连接应简单、整齐。5.26可靠性要求

5.26.1机组的无故障运转要求应符合有关可靠性标推的规定。5.26.2机组平均无故障运行时间MTBF应不少于15000h。5.27配套设备

机组应成套供应,除供应机组外,还应包括易损件、备件及专用工具。5.28质量保证期

在用户遵守产品的运输、保管、安装、使用规则的条件下,从制造厂发货之日起18个月内,且机组实际工作时间不超过8000h,机组因制造不良(易损件除外)而产生损坏或不能正常工作时,制造厂应免费更换或修理。

6试验方法

6.1气密试验

向机组的系统内充人干燥、洁净空气或氮气,其充气压力为1.6MPa(表压),保压1h,用发泡液或其他方法检查各接头处,不应有泄漏。机组室内部分与室外部分的气密试验可分开单独进行。6.2制冷剂负荷运转试验

机组在接近制冷(供热)名义工况下连续运行1h,检查安全保护装置和电气控制元件的动作,应符合5.19条的规定。

6.3.噪声测定

在额定电压、额定频率和制冷(供热)名义工况下,按JB4330进行测量,并按GB7786换算为声压级,其结果应符合5.9条的规定。6.4振动值测定

在额定电压、额定频率和制冷(供热)名义工况下,参照JB4329附录A进行测定,其结果应符合5.10条的规定。

6.5清洁度测定

机组在型式检验或抽查检验结束后,拆洗专用的制冷剂液体管路干燥过滤器(100μm滤网),称出所存杂质含量的质量,即为机组的清洁度。6.6名义工况净制冷量、净供热量试验在额定电压、额定频率下,按5.3条规定的工况进行,确定机组的制冷名义工况净制冷量、总输人功率、制冷系数、水量和换热器水侧阻力等,确定机组的制冷名义工况净供热量、水量、总输人功率、供热系数、水量和换热器水侧阻力等。6.7部分负荷运行试验

具有能量调节装置的机组,应进行25%、50%、75%三级部分负荷运行试验,测量其制冷名义工况下的制冷量及输人功率、供热名义工况下的供热量及输人功率。6.8最大负荷运行试验

6.8.1机组的最大负荷运行试验按5.2条进行。669

JB/T 7227—94

6.8.2当电源电压为额定电压的一90%~105%时,机组应能正常启动并至少各运行1h。6.9全性能试验

6.9.1测定机组在不同的冷凝器进水(进风)温度(不少于三点)及不同的蒸发器出水温度(各不少于五点)下的制冷量、输人总功率。

6.9.2测定机组在不同的蒸发器出水温度(不少于三点)及不同的冷凝器出水温度(各不少于五点)下的供热量、输人总功率。

6.9.3水冷式机组试验时的水量和名义工况时的水量相同。6.9.4根据6.9.1条和6.9.2条测定的值作出机组的全性能曲线图表。6.10净制冷量、净供热量的测定6.10.1机组的净制冷量和净供热量的测定方法均采用液体载冷剂法,但应进行两组测量,两组测量时间应至少间隔 1 h。

6.10.2测定机组净制冷量的试验装置如图2所示。试验装置的水量测量装置在机组蒸发器冷水进口处,试验装置的冷水进、出水水量调节阀分别设在机组蒸发器的玲水进、出口处。!机组

1—流量调节阀;2—流量计;3-冷凝器6.10.3测定机组净供热量的试验装置如图3所示。试验装置的水量测量装置在机组冷凝器热水(冷却水)进口处,试验装置的热水进、出水水量调节阀分别设在机组冷凝器热水(冷却水)进、出口处6.10.4试验装置还应设有能提供连续稳定的冷、热水流量和调节试验工况水温的附加装置。6.10.5测定之前应排除机组制冷系统内的不凝性气体,并确认没有制冷剂的泄漏。机组制冷系统内应有足够的制冷剂,制冷剂应符合5.13条的规定。6.10.6

机组油路系统内应有足够的润滑油,润滑油应符合5.12条的规定。机组试验系统应设有必要的温度计套管。6.10.8

机组试验装置的测试设备和仪表应不妨碍机组的正常运转和操作。6.10.10机组的制冷系统、油路系统和水路系统在测试前均应清洗干净。6. 10. 11

试验时,机组试验参数的允许偏差应符合表3的规定。机

1—流量调节阀:2—流量计;3—冷凝器主要试验参数

冷、热水进、出口温度

冷、热水进、出口温度差

冷、热水质量流量

电源电压

电源频率

JB/T 7227—94

每一个测量值与规定值间

最大允许偏差

测量值任一个读数相对于平均值最大允许偏差

6.10.12测量应在机组达到稳定工作状态后进行,试验时间一般不少于2 h。测量数据的记录应在试验工况稳定1h后,每隔20min测量-~次,直至连续四次的测量数据符合表3的规定为止。6.10.13所有的测量值应按连续四次测得的平均值为计算依据。6.10.14机组的净制冷量、净供热量应分别按式(1)、式(2)计算:净制冷量:

Qn. = qmrc(tel - t2) + Qc

净供热量:

Qnh = 9mhc(te2 ter)

式中:Qnr——

机组净制冷量,W;

Qnh机组净供热量,W

qmr-冷水质量流量,kg/s

热水质量流量,kg/s;

在平均温度下水的比热,J/(kg·℃);tet

蒸发器冷水进口温度,C;

蒸发器冷水出口温度,C;

冷凝器热水进口温度,C;

-冷凝器热水出口温度,C;

环境空气传人干式蒸发器冷水侧热量的修正项,W。Q

对于满液式蒸发器,由环境空气传人制冷剂侧的热量不计人制冷量。干式蒸发器进行隔热时,式(1)中Q。可忽略不计,无隔热时,Q。由式(3)确定:Q. = KA(t. - tm)

式中:K

·(2)

(3)

蒸发器外表面与环境空气之间的传热系数,W/(m2.C)[可取K=7W/(m2,℃)];A—蒸发器外表面积,m2

环境空气温度,℃;

干式燕发器冷水侧进、出口温度的平均值,℃。Im

6.10.15试验仪表应经计量部门或有关部门校正合格,其合格证明应在有效使用期内。测量仪表及其确度的规定见附录A(补充件)。6.11机组总输人功率

6.11.1机组总输人功率为主电动机、油泵电动机、风冷式冷凝器风机电动机的输人功率之和。6.11.2电动机的输入功率应在电动机人线端测量。测量三相交流电动机输人功率采用“两功率表”法或“三功率表”法。测量仪表和推确度按附录A的规定。6.11.3电动机输人功率由式(4)计算:NEP

(4)

式中:N—电动机输人功率,W;

P—每一个功率表测得的功率,W。6.12机组制冷、供热系数

JB/T 7227--94

机组制冷、供热系数分别按式(5)、式(6)计算:制冷系数:

供热系数:

COPh =

式中:COP,

制冷系数;

供热系数;

机组净制冷量,W

机组净供热量,W,

机组制冷时的总输人功率,W;

机组供热时的总输人功率,W。

6.13水侧阻力的测定

(5)

(6)

6.13.1测定机组换热器(油冷却器、冷凝器和蒸发器)的水侧阻力时,换热器水进口侧与出口侧伸出的直管长度至少为其管径的四倍,测定孔应设置在长度为管径的两倍处。6.13.2在被测机组换热器水进口侧与出口侧伸出的直管上,安装压力测试用连接管时,连接管长度应为测试孔直径两倍以上,连接管应垂直安装于测试孔上。测试孔口应光滑、平整,无毛刺、卷边等缺陷。6.13.3测试前应排尽仪表与压力测试孔之间连接管内空气,充满清水。机组在名义工况下运行时,在额定水量下,测量机组换热器水进、出口侧的压力差,然后适当减少水量,直至断水保护要求的最小水量进行测量。

6.13.4水侧阻力可按式(7)或式(8)计算a.

采用弹簧管式压力表时,水侧阻力按式(7)计算:Apw = pw1 pw2

式中:w—-—万

水侧压力损失,MPa;

pwi pw2

油冷却器水侧进、出口压力,MPa。采用U形管水银压差计时,水侧阻力按式(8)计算:b.

Apw = 0. 133 × Pe

式中:Apw——

水侧压力损失,MPa;

Pg——压差计中水银密度,kg/m;一水的密度,kg/m\,

h.—压差计中水银柱的读数,m。7检验规则

般要求

机组各零、部件及整台机组应由制造厂的技术检验部门按本标准和相应标准及技术文件进行检验,合格后方可出厂。

7.2检验分类

机组的检验分出厂检验、型式检验、抽样检验。检验项目按表4的规定。672

检验项

全性能试验

名义工况净制冷量

名义工况净制热量

最大负荷运行试验

部分负荷运行试验

水侧阻力的测定

噪声试验

振动值的测定

机组清洁度的测定

机组的气密试验

制冷剂负荷运转试验

出厂检验

JB/T 7227—94

型式检验

抽样检验

注:出厂检验、抽样检验时,可根据季节在名义工况净制冷量和名义工况净供热量中任选一种进行检验。7.3出厂检验

每台机组在装配完成后应做出厂检验。机组出广检验合格后,应放掉制冷剂和润滑油,然后拆检并清洗吸气过滤器、油过滤器,再按6.1条的规定重做气密试验。合格后,充注干燥氮气,充气压力为0.03~0. 05 MPa.

7.4型式检验

7.4.1每台新产品或定型产品有较大改变对性能有影响时应做型式检验。7.4.2型式检验时间应不少于150h。7.5抽样检验

7.5.1成批生产的机组应进行例行抽样检验,以检查生产过程的稳定性。7.5.2

年内生产的同型号产品数量作为一个检查批量,抽样时间应均衡分布在一年中。如果同型号产品的年产量少于30台,可以累积30台作为一个检查批量,样本应在其中随机抽取。7.5.3抽样方案为表5规定的次抽样方案。表5

>50~100

>100500

样本大小n

7.5.4抽样检验时间应不少于24h。8标志、包装和贮存

8.1标志

合格判定数A。

不合格判定数R。

8.1.1每台机组应在明显而平整的部位上固定标牌,标牌尺寸应符合GB/T13306的规定。机组的标牌上应标出下列内容:

制造广名;

机组型号和名称:

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。