JB/T 1268-2002

基本信息

标准号: JB/T 1268-2002

中文名称:50MW~200MW汽轮发电机无磁性护环锻件技术条件

标准类别:机械行业标准(JB)

标准状态:现行

发布日期:2002-12-27

实施日期:2003-04-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:205263

标准分类号

标准ICS号:冶金>>钢铁产品>>77.140.85钢铁锻件

中标分类号:机械>>加工工艺>>J32锻压

关联标准

替代情况:JB/T 1268-1993

出版信息

页数:8 页

标准价格:14.0 元

相关单位信息

标准简介

本标准规定了50MW~200MW汽轮发电机无磁性护环锻件的技术要求、试验方法、合格证书及标志等。 JB/T 1268-2002 50MW~200MW汽轮发电机无磁性护环锻件技术条件 JB/T1268-2002 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS77.140.85

中华人民共和国机械行业标准

JB/T1268—2002

代替JB/T1268-1993

50MW~200MW汽轮发电机无磁性

护环锻件技术条件

Specification fornonmagnetic retaining ringforgingsfor 5oMW to2ooMWturbine generators

2002-12-27发布

2003-04-01实施

中华人民共和国国家经济贸易委员会发布前言,

范围,

规范性引用文件

3订货要求

4技术要求,

化学成分

力学性能,

残余应力

晶粒度.

无损检验.

磁导率.

尺寸和表面粗糙度

检验规则与试验方法

化学成分分析...

力学性能检验,

余应力检验,

品粒度测定

超声波检验.

液体渗透检验

磁导率测定,

验收和合格证

标志和包装

表1化学成分的质量分数

表2力学性能,

JB/T1268—2002

JB/T1268—2002

本标准代替JB/T1268一1993(50~200MW汽轮发电机无磁性护环锻件技术条件》。本标准与JB/T12681993相比主要变化如下:标准的总体编排和结构按GB/T1.1一2000《标准化工作导则第1部分:标准的结构和编写规则》进行了修改:

对4.2中1Mn18Cr18N钢的化学成分N≥0.45%,按西屋公司PDS10725BM-BSRevPGBU0297/07/17的规定改为N≥0.47%:-对4.3力学性能表2中IV和V级,参考西屋公司PDS10725BM-BSRevPGBU0297/07/17的规定对个别性能指标进行修改:

对4.1.4.2中消除应力保温时间8h~12h,按西屋公司PDS10725BM-BSRevPGBU0297/07/17的规定改为10h12h;

一对原文中的错误进行修改。

本标准由中国机械工业联合会提出。本标准由德阳大型铸银件研究所归口。本标准起草单位:哈尔滨大电机研究所、东方电机股份有限公司。本标准主要起草人:王辉亭、李文君、赵宏明、郭成海、宣品范。本标准于1972年首次发布,1985年第一次修订,1993年第二次修订。II

1范围

50MW200MW汽轮发电机无磁性

护环锻件技术条件

JB/T1268—2002

本标准规定了50MW~200MW汽轮发电机无磁性护环镀件的技术要求、试验方法、合格证书及标志等。

本标准造用于50MW~200MW汽轮发电机无磁性护环锻件的订货、生产制造和检验。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然雨,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T223.3~78钢铁及合金化学分析方法GB/T4338—1995金属材料高温拉伸试验(eqvISO738:1989)JB/T4010—1985汽轮发电机用钢制护环超声波探伤方法(eqVASTMA531:1974)YB/T5148-1993金属平均晶粒度测定法(eqVASTME112:1981)ASTMA342—1995弱磁性材料磁导率测定方法ASTMA3701997

钢制品的力学性能试验方法和定义ASTME165—1995液体渗透检验方法3订货要求

3.1需方应在订货合同或技术协议中说明采用的标准、锻件的级别、钢号、相应的技术要求和检验项目,以及其他附加说明

3.2订货时需方必须向供方提供粗加工图样(必要时提供精加工尺寸),同时还应在图样上标明试样位置,并按如下标注:

锻件级别×本标准编号

4技术要求

4.1制造

4.1.1治炼

锻件用钢应采用电炉、电炉加电渣重熔炉冶炼,或经需方同意,采用保证质量的其他方法。4.1.2切头切尾

锻件用钢锭的上、下端应有足够的切除量,以确保锻件无缩孔和不允许的偏析。4.1.3锻造下载标准就来标准下载网

4.1.3.1应在有足够能力的锻压机上锻造,以确保锻件整个截面充分锻透4.1.3.2变形强化应在室温或稍高于室温下采用适当的强化方法,如模块扩孔、液压胀形或经需方同意保证质量的其他方法。

4.1.4热处理

JB/T1268——2002

4.1.4.1锻件应在热成形后和变形强化前进行固溶处理。4.1.4.2变形强化后锻件应以不超过40℃/h的速度加热到320℃~350℃保温10h~12h,然后以不超过40℃/h的速度缓冷至100℃以下出炉,以消除残余应力。4.1.5机械加工

4.1.5.1锻件应在变形强化前进行粗加工。4.1.5.2发运的锻件必须加工到需方图样所标明的尺寸和表面粗糙度。4.2化学成分

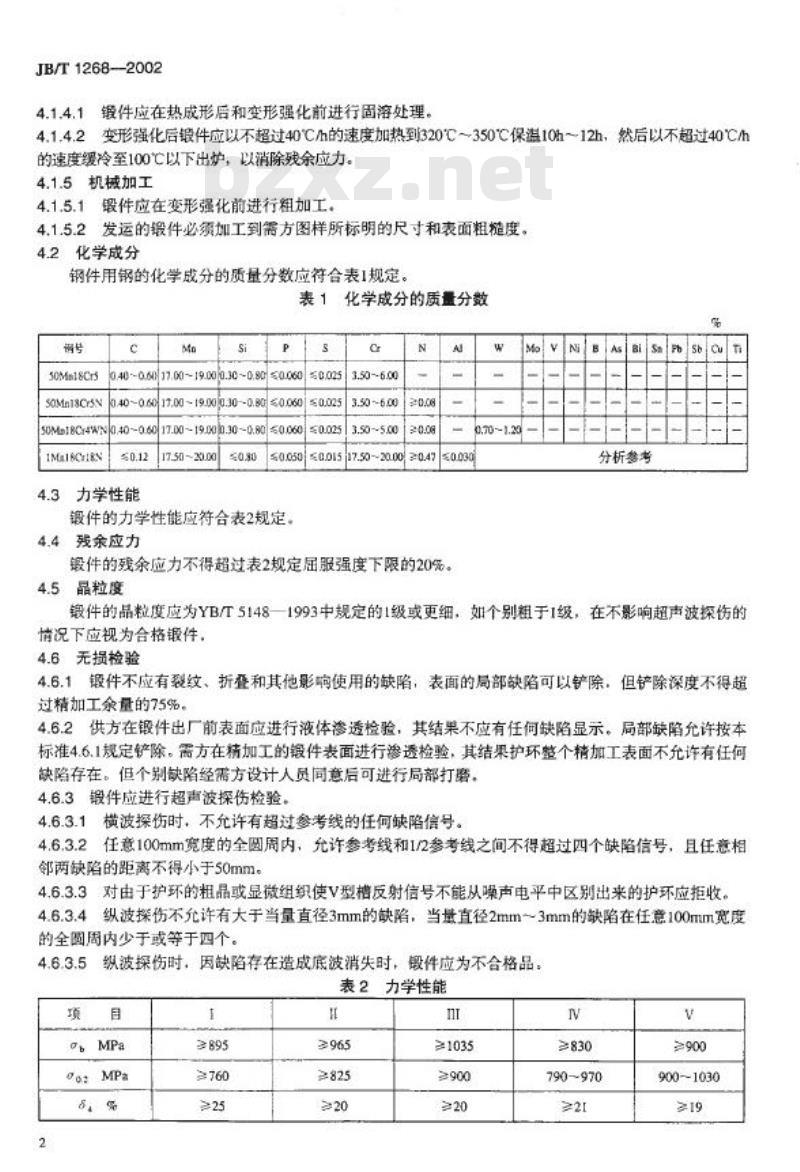

钢件用钢的化学成分的质量分数应符合表1规定。表1化学成分的质量分数

0.40~0.60|17.00~ 19.00|0.30~0.80|0.060|≤0.02550Mn18Crs

0.40~0.60|17.00~19.000.300.800.060≤0.025S0Mn18Cr5

50M18C:4WN0.40~0.6017.00~19.000.30~0.80|≤0.060≤0.025

1Ma18Cr18N

17.50~20.00

4.3力学性能

3.50~6.00

3.50~5.00

MovNBAsBiSnPS6Ti

0.050|0.015 |17.50~20.000.470.030锻件的力学性能应符合表2规定。4.4残余应力

锻件的残余应力不得超过表2规定服强度下限的20%。4.5品粒度

分析参考

锻件的品粒度应为YB/T5148一1993中规定的1级或更细,如个别于1级,在不影响超声波探伤的情况下应视为合格银件。

4.6无损检验

4.6.1锻件不应有裂纹、折叠和其他影响使用的缺陷,表面的局部缺陷可以铲除,但铲除深度不得超过精加工余量的75%,

4.6.2供方在锻件出厂前表面应进行液体渗透检验,其结果不应有任何缺陷显示。局部缺陷允许按本标准4.6.1规定铲除。需方在精加工的锻件表面进行渗透检验,其结果护环整个精加工表面不允许有任何缺陷存在。但个别缺陷经需方设计人员同意后可进行局部打磨。4.6.3锻件应进行超声波探伤检验。4.6.3.1横波探伤时,不允许有超过参考线的任何缺陷信号。4.6.3.2任意100mm宽度的全圆周内,允许参考线和1/2参考线之间不得超过四个缺陷信号,且任意相邻两缺陷的距离不得小于50mm。4.6.3.3对由于护环的粗晶或显微组织使V型槽反射信号不能从噪声电平中区别出来的护环应拒收。4.6.3.4纵波探伤不允许有大于当量直径3mm的缺陷,当量直径2mm~3mm的缺陷在任意100mm宽度的全圆周内少于或等于四个。

纵波探伤时,因缺陷存在造成底波消失时,锻件应为不合格品:表2力学性能

≥895

≥760

≥965

≥825

≥900

≥830

790~970

900~~1030

试验温度℃

推荐用钢

4.7磁导率

50Mn18Cr5

50Mn18Cr5N

表2(续)

JB/T1268—2002

0g、02、64、#时,为95~105

Agv时,为20~27

1Mnl8Cr18N

50Mn18Cr4WN

在磁场强度为1.6x10*A/m时,锻件的磁导率不大于13.8×10-\H/m4.8尺寸和表面租糙度

锻件尺寸和公差及表面粗稳度均应符合订货图样的规定。5检验规则与试验方法

5.1化学成分分析

5.1.1供方应对每炉钢水进行熔炼分析,以测定表1规定元索的百分含量,试样应在钢水浇注时取出,采用电渣重熔时,应以母材熔炼成分为准。5.1.2需方进行成品复核分析,试样取自锻件延长段1/2壁厚处的任意一点,也可取自力学性能试样上5.1.3化学成分分析方法按GB/T223.3~78及有关的分析方法规定进行。5.2力学性能检验

5.2.1性能检验按ASTMA370—1997规定和参照GB/T4338—1995的规定进行。5.2.2性能试样应在变形强化及消除应力处理后制取,5.2.3供方应在锻件延长段1/2壁厚处切取力学性能试验环,在试环的相对位置上取两个拉伸试样,有冲击要求时,在内环的相对位置上取两个冲击试样。需方在另一端切环取样进行复试,数量、位置与供方相同。双方在中环上加取一个磁导率试样。5.2.4力学性能检验结果不符合要求时,允许取该相邻的两个试样进行复试,如果是由于裂纹致使试验不合格时,则不允许复试。复试结果,如果仍有一个试样不合格,锻件不得使用。5.3残余应力检验

5.3.1应采用切环法或和带方共同商定的其他方法测定残余应力。5.3.2切环法系供需双方各在锻件的一端延长段1/2壁厚处切取25mm×25mm圆环,测量该环切割前后的平均变形量计算残余应力,计算公式如下:O=E/D

式中:

—残余应力,单位为MPa:

E—材料的弹性模量,单位为MPa:6-一直径增量的代数值,单位为mm:D--切割前环的外径,单位为mm。5.3.3任一锻件,当测定残余应力不合格时,允许重新进行消除残余应力处理。5.4品粒度测定

5.4.1晶粒度的试验应按YB/T5148—1993的规定进行。3

JB/T12682002

5.4.2晶粒度试样取自力学性能试环,并在径向一纵向的截面上进行测定。5.5超声波检验

锻件超声波探伤检验按JB/T4010—1985的规定进行,5.6液体渗透检验

液体渗透检验按ASTME165-1995的规定进行,5.7磁导率测定

试样和试验方法按ASTMA342—1995的规定进行。6验收和合格证

6.1锻件由供方质量检查部门按本标准进行验收,需方按本标准进行复验,6.2供方应向需方检验员提供必要方便条件,以便检验员进行工作。需方检验员不应对供方的生产造成不必要的妨碍,除另有规定外,一切检验应在供方进行(复核分析试验除外)。6.3锻件出厂时供方应向需方提供合格证书,合格证书应报告下列项目:合同号、熔炼炉号、标准号、订货锻件图号和级别号:a)

b)熔炼分析结果;

力学性能检验结果:

品粒度级别

残余应力测定结果:

磁导率测定结果;

液体渗透试验及超声波检验结果,包括缺陷分布图:固溶处理和消除应力回火温度、保温时间及强化方法:h)

补充要求试验结果。

6.4锻件在供方验收后,如果在需方复验及加工过程中再发现不允许的缺陷,需方应及时通知供方,双方协商解决。

7标志和包装

7.1供方应在每个锻件水口端面上标明供方的厂名或标志、订货合同号、订货图号、熔炼炉号、银件卡号。

7.2锻件表面应全部涂上防锈剂,以防运输中腐使。7.3包装发运应避免锻件在运往需方时发生损坏。4

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

JB/T1268—2002

代替JB/T1268-1993

50MW~200MW汽轮发电机无磁性

护环锻件技术条件

Specification fornonmagnetic retaining ringforgingsfor 5oMW to2ooMWturbine generators

2002-12-27发布

2003-04-01实施

中华人民共和国国家经济贸易委员会发布前言,

范围,

规范性引用文件

3订货要求

4技术要求,

化学成分

力学性能,

残余应力

晶粒度.

无损检验.

磁导率.

尺寸和表面粗糙度

检验规则与试验方法

化学成分分析...

力学性能检验,

余应力检验,

品粒度测定

超声波检验.

液体渗透检验

磁导率测定,

验收和合格证

标志和包装

表1化学成分的质量分数

表2力学性能,

JB/T1268—2002

JB/T1268—2002

本标准代替JB/T1268一1993(50~200MW汽轮发电机无磁性护环锻件技术条件》。本标准与JB/T12681993相比主要变化如下:标准的总体编排和结构按GB/T1.1一2000《标准化工作导则第1部分:标准的结构和编写规则》进行了修改:

对4.2中1Mn18Cr18N钢的化学成分N≥0.45%,按西屋公司PDS10725BM-BSRevPGBU0297/07/17的规定改为N≥0.47%:-对4.3力学性能表2中IV和V级,参考西屋公司PDS10725BM-BSRevPGBU0297/07/17的规定对个别性能指标进行修改:

对4.1.4.2中消除应力保温时间8h~12h,按西屋公司PDS10725BM-BSRevPGBU0297/07/17的规定改为10h12h;

一对原文中的错误进行修改。

本标准由中国机械工业联合会提出。本标准由德阳大型铸银件研究所归口。本标准起草单位:哈尔滨大电机研究所、东方电机股份有限公司。本标准主要起草人:王辉亭、李文君、赵宏明、郭成海、宣品范。本标准于1972年首次发布,1985年第一次修订,1993年第二次修订。II

1范围

50MW200MW汽轮发电机无磁性

护环锻件技术条件

JB/T1268—2002

本标准规定了50MW~200MW汽轮发电机无磁性护环镀件的技术要求、试验方法、合格证书及标志等。

本标准造用于50MW~200MW汽轮发电机无磁性护环锻件的订货、生产制造和检验。2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然雨,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。GB/T223.3~78钢铁及合金化学分析方法GB/T4338—1995金属材料高温拉伸试验(eqvISO738:1989)JB/T4010—1985汽轮发电机用钢制护环超声波探伤方法(eqVASTMA531:1974)YB/T5148-1993金属平均晶粒度测定法(eqVASTME112:1981)ASTMA342—1995弱磁性材料磁导率测定方法ASTMA3701997

钢制品的力学性能试验方法和定义ASTME165—1995液体渗透检验方法3订货要求

3.1需方应在订货合同或技术协议中说明采用的标准、锻件的级别、钢号、相应的技术要求和检验项目,以及其他附加说明

3.2订货时需方必须向供方提供粗加工图样(必要时提供精加工尺寸),同时还应在图样上标明试样位置,并按如下标注:

锻件级别×本标准编号

4技术要求

4.1制造

4.1.1治炼

锻件用钢应采用电炉、电炉加电渣重熔炉冶炼,或经需方同意,采用保证质量的其他方法。4.1.2切头切尾

锻件用钢锭的上、下端应有足够的切除量,以确保锻件无缩孔和不允许的偏析。4.1.3锻造下载标准就来标准下载网

4.1.3.1应在有足够能力的锻压机上锻造,以确保锻件整个截面充分锻透4.1.3.2变形强化应在室温或稍高于室温下采用适当的强化方法,如模块扩孔、液压胀形或经需方同意保证质量的其他方法。

4.1.4热处理

JB/T1268——2002

4.1.4.1锻件应在热成形后和变形强化前进行固溶处理。4.1.4.2变形强化后锻件应以不超过40℃/h的速度加热到320℃~350℃保温10h~12h,然后以不超过40℃/h的速度缓冷至100℃以下出炉,以消除残余应力。4.1.5机械加工

4.1.5.1锻件应在变形强化前进行粗加工。4.1.5.2发运的锻件必须加工到需方图样所标明的尺寸和表面粗糙度。4.2化学成分

钢件用钢的化学成分的质量分数应符合表1规定。表1化学成分的质量分数

0.40~0.60|17.00~ 19.00|0.30~0.80|0.060|≤0.02550Mn18Crs

0.40~0.60|17.00~19.000.300.800.060≤0.025S0Mn18Cr5

50M18C:4WN0.40~0.6017.00~19.000.30~0.80|≤0.060≤0.025

1Ma18Cr18N

17.50~20.00

4.3力学性能

3.50~6.00

3.50~5.00

MovNBAsBiSnPS6Ti

0.050|0.015 |17.50~20.000.470.030锻件的力学性能应符合表2规定。4.4残余应力

锻件的残余应力不得超过表2规定服强度下限的20%。4.5品粒度

分析参考

锻件的品粒度应为YB/T5148一1993中规定的1级或更细,如个别于1级,在不影响超声波探伤的情况下应视为合格银件。

4.6无损检验

4.6.1锻件不应有裂纹、折叠和其他影响使用的缺陷,表面的局部缺陷可以铲除,但铲除深度不得超过精加工余量的75%,

4.6.2供方在锻件出厂前表面应进行液体渗透检验,其结果不应有任何缺陷显示。局部缺陷允许按本标准4.6.1规定铲除。需方在精加工的锻件表面进行渗透检验,其结果护环整个精加工表面不允许有任何缺陷存在。但个别缺陷经需方设计人员同意后可进行局部打磨。4.6.3锻件应进行超声波探伤检验。4.6.3.1横波探伤时,不允许有超过参考线的任何缺陷信号。4.6.3.2任意100mm宽度的全圆周内,允许参考线和1/2参考线之间不得超过四个缺陷信号,且任意相邻两缺陷的距离不得小于50mm。4.6.3.3对由于护环的粗晶或显微组织使V型槽反射信号不能从噪声电平中区别出来的护环应拒收。4.6.3.4纵波探伤不允许有大于当量直径3mm的缺陷,当量直径2mm~3mm的缺陷在任意100mm宽度的全圆周内少于或等于四个。

纵波探伤时,因缺陷存在造成底波消失时,锻件应为不合格品:表2力学性能

≥895

≥760

≥965

≥825

≥900

≥830

790~970

900~~1030

试验温度℃

推荐用钢

4.7磁导率

50Mn18Cr5

50Mn18Cr5N

表2(续)

JB/T1268—2002

0g、02、64、#时,为95~105

Agv时,为20~27

1Mnl8Cr18N

50Mn18Cr4WN

在磁场强度为1.6x10*A/m时,锻件的磁导率不大于13.8×10-\H/m4.8尺寸和表面租糙度

锻件尺寸和公差及表面粗稳度均应符合订货图样的规定。5检验规则与试验方法

5.1化学成分分析

5.1.1供方应对每炉钢水进行熔炼分析,以测定表1规定元索的百分含量,试样应在钢水浇注时取出,采用电渣重熔时,应以母材熔炼成分为准。5.1.2需方进行成品复核分析,试样取自锻件延长段1/2壁厚处的任意一点,也可取自力学性能试样上5.1.3化学成分分析方法按GB/T223.3~78及有关的分析方法规定进行。5.2力学性能检验

5.2.1性能检验按ASTMA370—1997规定和参照GB/T4338—1995的规定进行。5.2.2性能试样应在变形强化及消除应力处理后制取,5.2.3供方应在锻件延长段1/2壁厚处切取力学性能试验环,在试环的相对位置上取两个拉伸试样,有冲击要求时,在内环的相对位置上取两个冲击试样。需方在另一端切环取样进行复试,数量、位置与供方相同。双方在中环上加取一个磁导率试样。5.2.4力学性能检验结果不符合要求时,允许取该相邻的两个试样进行复试,如果是由于裂纹致使试验不合格时,则不允许复试。复试结果,如果仍有一个试样不合格,锻件不得使用。5.3残余应力检验

5.3.1应采用切环法或和带方共同商定的其他方法测定残余应力。5.3.2切环法系供需双方各在锻件的一端延长段1/2壁厚处切取25mm×25mm圆环,测量该环切割前后的平均变形量计算残余应力,计算公式如下:O=E/D

式中:

—残余应力,单位为MPa:

E—材料的弹性模量,单位为MPa:6-一直径增量的代数值,单位为mm:D--切割前环的外径,单位为mm。5.3.3任一锻件,当测定残余应力不合格时,允许重新进行消除残余应力处理。5.4品粒度测定

5.4.1晶粒度的试验应按YB/T5148—1993的规定进行。3

JB/T12682002

5.4.2晶粒度试样取自力学性能试环,并在径向一纵向的截面上进行测定。5.5超声波检验

锻件超声波探伤检验按JB/T4010—1985的规定进行,5.6液体渗透检验

液体渗透检验按ASTME165-1995的规定进行,5.7磁导率测定

试样和试验方法按ASTMA342—1995的规定进行。6验收和合格证

6.1锻件由供方质量检查部门按本标准进行验收,需方按本标准进行复验,6.2供方应向需方检验员提供必要方便条件,以便检验员进行工作。需方检验员不应对供方的生产造成不必要的妨碍,除另有规定外,一切检验应在供方进行(复核分析试验除外)。6.3锻件出厂时供方应向需方提供合格证书,合格证书应报告下列项目:合同号、熔炼炉号、标准号、订货锻件图号和级别号:a)

b)熔炼分析结果;

力学性能检验结果:

品粒度级别

残余应力测定结果:

磁导率测定结果;

液体渗透试验及超声波检验结果,包括缺陷分布图:固溶处理和消除应力回火温度、保温时间及强化方法:h)

补充要求试验结果。

6.4锻件在供方验收后,如果在需方复验及加工过程中再发现不允许的缺陷,需方应及时通知供方,双方协商解决。

7标志和包装

7.1供方应在每个锻件水口端面上标明供方的厂名或标志、订货合同号、订货图号、熔炼炉号、银件卡号。

7.2锻件表面应全部涂上防锈剂,以防运输中腐使。7.3包装发运应避免锻件在运往需方时发生损坏。4

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。