JB/T 7280-1994

基本信息

标准号: JB/T 7280-1994

中文名称:拖拉机制动系统 台架试验方法

标准类别:机械行业标准(JB)

英文名称: Test method for tractor brake system bench

标准状态:已作废

发布日期:1994-07-18

实施日期:1995-01-01

作废日期:2008-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:2662093

标准分类号

中标分类号:车辆>>拖拉机>>T66制动系统

关联标准

替代情况:被JB/T 7280-2008代替

出版信息

页数:9 页

标准价格:15.0 元

相关单位信息

标准简介

本标准规定了拖拉机行车制动器及其操纵机构的台架试验方法和程序。 JB/T 7280-1994 拖拉机制动系统 台架试验方法 JB/T7280-1994 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T7280-94

拖拉机制动系统台架

试验方法

1994-07-18发布

中华人民共和国机械工业部

1995-07-01实施

中华人民共和国机械行业标准

拖拉机制动系统台架

试验方法

主题内容与适用范围

本标准规定了拖拉机行车制动器及其操纵机构的台架试验方法和程序。本标准适用于农业轮式和履带拖拉机上的制动系统。2术语

JB/T 728094

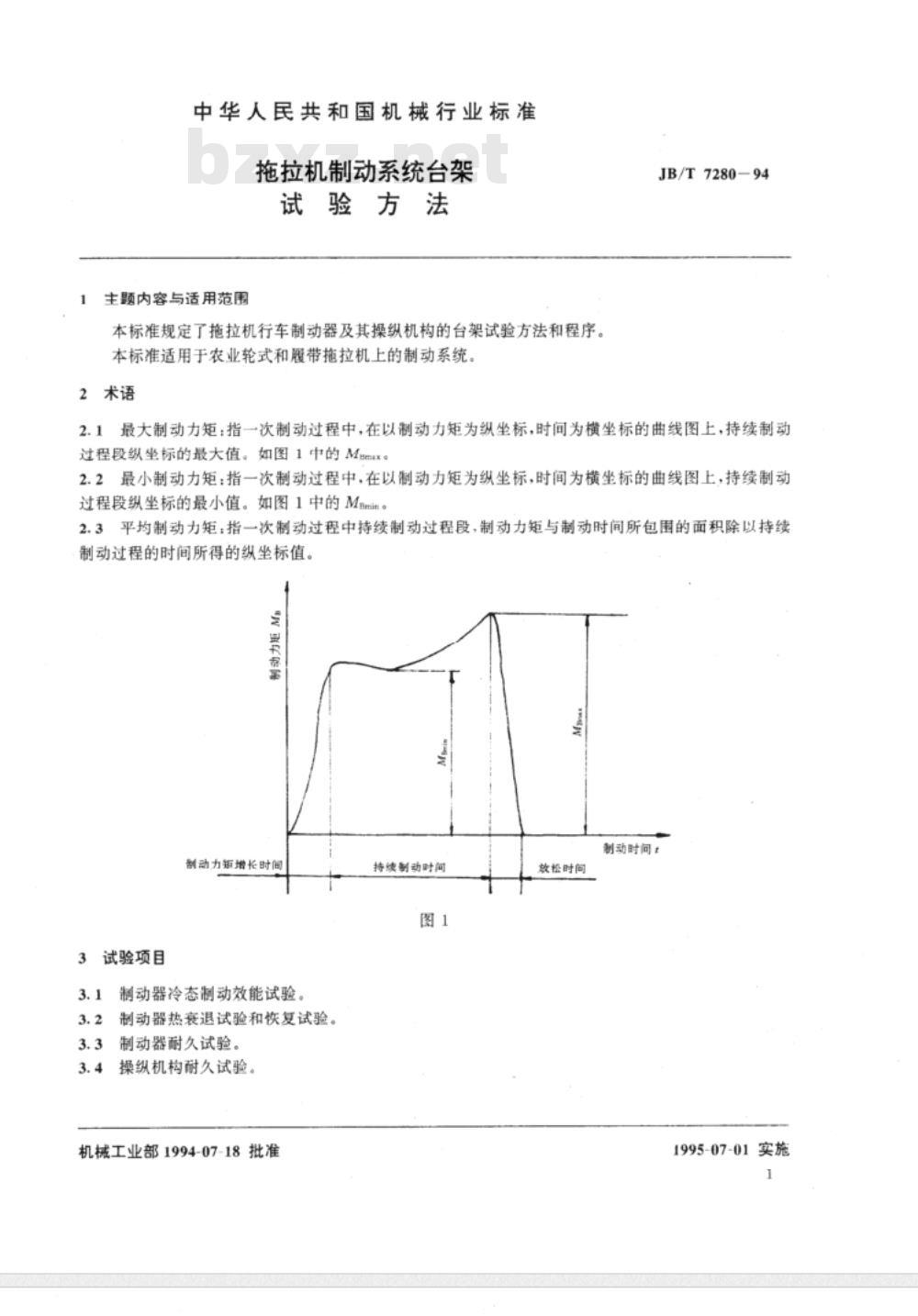

2.1最大制动力矩:指一次制动过程中,在以制动力矩为纵坐标,时间为横坐标的曲线图上,持续制动过程段纵坐标的最大值。如图1中的Mumx2.2最小制动力矩:指一次制动过程中,在以制动力矩为纵坐标,时间为横坐标的曲线图上,持续制动过程段纵坐标的最小值。如图1中的Mmin。2.3平均制动力矩:指一次制动过程中持续制动过程段,制动力矩与制动时间所包围的面积除以持续制动过程的时间所得的纵坐标值。制动力矩增长时间

试验项目

制动器冷态制动效能试验。

3.2制动器热衰退试验和恢复试验。制动器耐久试验。

操纵机构耐久试验。

机械工业部1994-07-18批准

持续制动时间

效检时间

制动时间:

1995-07-01实施

4试验条件

JB/T 7280--94

4.1被试制动系统必须符合按规定程序批准的图样和技术文件,试验前按附录A(补充件)表A1填写试样及配套主机的有关技术参数。4.2采用惯性式试验台。

4.3试验台的转动惯量

试验台的转动惯量应根据动能相等的原则,按拖拉机的最大使用质量加上旋转部分的当量修正值计算。旋转部分的当量修正值取最大使用质量的7%。试验台上所选飞轮片的转动惯量与试验台其他旋转件的转动惯量之和应与计算值一致,允差为5%。当超过该允差时,允许按动能相等的原则调整安装制动器的驱动轴转速。

4.4试验台上安装被试制动器的驱动轴转速应与规定的试验车速确定的相应转速一致.允差为3%,4.5摩擦表面温度的测量

试验时应对被试制动器摩擦副表面的动态温度进行测量,当采用热电偶作为测温传感器时,热电偶丝直径为$0.3~0.5mm,长度不超过1.0m,热端焊点直径不大于2mm。测温传感器可以埋设在被试制动器的旋转件或非旋转件上,位于摩擦表面工作宽度的正中处或有效工作半径处及接近单位分布压力的最大处,其感温触点距摩擦表面1.0mm。4.6冷却条件

试验在室温条件下进行,采用通风机对制动器进行冷却。4.7制动器操纵力的测量

4.7.1.机械操纵的制动器,应测量制动器踏板的操纵力。4.7.2液压或气压操纵的制动器,应测量制动油(气)缸内工作介质的压力。5试验准备

5.1检查被试制动系统是否符合出厂的技术条件、各部分有无异常,用溶剂洗净摩擦副的摩擦表面。5.2在制动器的旋转部件或非旋转部件上安装测摩擦表面温度的传感器,在液压操纵的制动油缸内以及在湿式制动器的油池中安装测油温传感器。5.3机械操纵的制动器,应安装测量制动器踏板力的传感器。5.4对液压或气压操纵的制动器应在制动油(气)缸处安装测量压力的传感器、5.5为测量摩擦衬面的磨损量,应根据不同的制动器型式,预先标明至少二个测点的位置,其中必须包括单位压力最大处。选定点厚度的测量精度为0.01mm。5.6根据要求的试验车速.计算出试验台安装制动器的驱动轴转速,以便在试验过程中能调整和控制该轴的转速。计算公式如下:

= 2. 65 m

式中:v——规定的试验车速,km/h;拖拉机驱动轮滚动半径,m;

i制动器驱动轴与驱动轮间的传动比;n-—试验台上安装制动器的驱动轴转速,r/min。按式(2)计算被试制动器所承担的惯量负荷:5.7

I mx(1 +0. 07)r

式中;被试制动器承担的转动惯量.kg.·m\;s

该拖拉机的最大使用质量.kg:

JB/T7280-94

g——该拖拉机行车制动器个数,一般为2。5.8将被试制动器及操纵机构安装在试验台上,按设计要求调整好制动器总成的制动间隙。机械式操纵机构可用液压油缸代替,液压式和气压式操纵机构的连接方式应与实车一致,将装上的油(气)管路和制动油缸中的空气放净,并检查管路各接点处密封情况。5.9按设计要求检查湿式制动器所在油池的油面高度,并检查试验用液压泵站的工作是否正带。5.10测试仪器的准备

根据所需测量的参数及其变化范围,选择并调整好测试仪器,并把需要重新标定的测试量标定好。6试验方法和程序

6.1磨合

6.1.1制动初速度取最高设计车速的80%,制动终了速度为零。6.1.2制动减速度为0.20g\。

注;1)g为重力加速度,下同。6.1.3打开通风机并调整制动间隔时间,使每次制动前制动器擦表面的初温控制在100℃以下。6.1.4按上述条件刹停100次。

6.1.5检查制动器摩擦副,若其接触面积未达到80%时,可允许用手工打磨和控制制动器温度拖磨的办法,获得此接触面积。同时检查操纵机构有无异常状况。按附录A表A2填写磨合数据及检查结果。6.2第一次冷态制动效能试验

6.2.1制动初速度为最高设计车速,制动终丁速度为零。6.2.2制动减速度为0.1~0.5g,每间隔0.1g为一级或按被试制动器在拖拉机上操纵时所使用的油(气)压力范围或踏板力范围分成五级,但最大制动力矩不得超过厂家规定。6.2.3在制动减速度范围内,每一级减速度各制动一次。6.2.4.每次制动前制动器摩擦副表面的初温控制在65士5℃。6.2.5记录每次制动时制动初速度、输入油(气)管路压力或踏板力、输出制动力矩、有效制动时间、摩擦副表面温度,如为湿式制动器还应记录油池的油温。此外,还应记录试验过程中的异常和声响。按附录A表A3和图A1填写数据和绘制曲线。6.3第一次制动效能热衰退试验

6.3.1制动初速和终速同6.2.1条。制动减速度为0.3g或相当于产生此减速度的管路油(气)压力或踏板力。6.3.21

6.3.3第一次制动的摩擦副表面初温为65±5℃。试验过程中关闭通风机。6.3.4从制动初速度剩停10次.制动周期为60S:如无明显衰退可增做5次。若为湿式制动器,则从制动初速度刹停20次,制动周期为60s;若无明显衰退可增做5次。试6.3.5

验过程中,当油池中油温低于85C时,应禁止油液循环,以防制动器降温。6.3.6记录项目同6.2.5条。按附录A表A4和图A2填写数据和绘制曲线。6.4制动效能恢复试验

6.4.1热衰退试验结束后,使制动器驱动轴以相当于15km/h车速的转速运转,同时打开通风机,以8m/s的风速冷却3min后开始恢复试验。6.4.2试验条件同6.3.1~6.3.5条的规定。6.4.3在整个试验过程,以8m/s的风速冷却被试制动器。6.5第二次冷态制动效能试验

试验方法和程序同6.2.1~6.2.5条的规定。6.6第二次制动效能热衰退试验

6.6.1制动初速度为最高设计车速的70%。3

JB/T7280--94

6.6.2调整输入管路的油(气)压力或踏板力,使制动减速度在整个试验过程中保持为0.1g。6.6.3试验开始时被试制动器摩擦副表面的初温为65土5℃。试验过程中关闭通风机。当湿式制动器油池中油温低于85℃时,禁止其油液循环。6.6.41

6.6.5每次拖磨40s(机械式和液压式)、15s(气压式)、80s(湿式),拖磨间断时间60s(机械式和液压式)、20s气压式)、30s(湿式),试验总时间为30min。6.6.6记录输入管路的油(气)压力或踏板力、输出制动力矩、摩擦副表面温度、制动油缸内的油温和湿式制动器的油池油温;观察、记录摩擦衬片(衬块)在第几次拖磨时发出烧焦味、冒烟;第几次出现气阻与气阻时的摩擦副表面温度。按附录A表A5和图A3填写数据和绘制曲线。6.6.7拖磨试验结束后打开通风机,使被试制动器以相当于车速为15km/h的转速运转并冷却至室温。拆开被试制动器,检查摩擦衬片(衬块)的龟裂、积炭与烧焦状况,以及摩擦材料表面有无亮膜等。6.6.8对液压操纵式制动器或湿式制动器,应在试验停止后冷却过程中,继续记录制动油缸内的油温上升值,直至达到最高温度为止,并记录从试验停止至达到最高温度值的时间。6.7第二次磨合

6.7.1磨合条件同6.1.1~6.1.3条的规定。6.7.2按上述条件刹停50次。将其结果记入附录A表A2。6.8第三次冷态制动效能试验

试验方法和程序同6.2.1~6.2.5条的规定。6.9制动器耐久试验

6.9.1制动初速和终速同6.2.1条。6.9.2

制动减速度相当于最大制动力矩[或最大踏板力或输入管路的最大油(气)压力6.9.3第一次制动摩擦副表面的初温低于100℃。试验过程中打开通风机,以8m/s的风速冷却被试制动器;对于湿式制动器还应使制动器中的6.9.4

油液循环流动。

6.9.5以40s的时间间隔连续刹停100次。6.9.6按6.2.5条记录第1次、第50次和第100次刹停时的试验参数。刹停100次以后,让试验台上制动器的驱动轴以相当于15km/h车速的转速运转,直至摩擦副6.9.7

表面温度低于100℃。

6.9.8按6.9.1~6.9.7条的条件进行49个重复试验(含6.9.5条在内总共制动5000次)。6.9.9记录已完成的制动总次数、制动器摩擦副表面的最高温度,计算每间隔100次所记录的三次最大制动力矩的平均值及相应的平均踏板力或平均管路油气)压力、摩擦副表面制动初始温度和终了温度。按附录A表A6填入数据。

6.9.10拆开制动器,仔细检查并记录制动器各零部件的状况,测定摩擦衬片(衬块)指定点的厚度,计算摩擦衬片(衬块)的总磨损量。将其结果记入附录A表A7。6.10操纵机构耐久试验

将被试制动系统安装在台架上,并按使用说明书的要求调整好。试验过程中,使安装制动器的驱动轴低速运转。以最大制动力矩相应的踏板力或输入管路的最大油(气)压力进行制动操纵。以4s的制动周期连续制动25×10*次。6.10.4

6.10.5在试验过程中,如制动部件温度超过250C(干式制动器)或150℃(湿式制动器),必须降低制动频率或打开通风机以8m/s的风速进行冷却。6.10.6按附录A表A8记录试验中的故障、完成的制动次数、操纵机构的工作状态。试验结束后,解体检查并记录被试操纵机构各元件磨损摄、变形、裂纹或油(气)管路、接头的漏损等现象。4

最大设计车速km/h

最大/最小使用质量kg

JB/T-728094

附录A

记录格式及绘制曲线格式

(补充件)

表A1整车及其制动系统主要参数生产厂

最大/最小使用质量时质心距后轴距离最大/最小使用质量时质心高度

制动器驱动轴与驱动轮轴间传动比前/后轮规格(或履带驱动轮节圆直径)单个制动器惯量负荷kg·m

制动器型式

制动器操织方式

制动器摩擦材料

制动器摩擦副总间隙

制动轴(气)缸直径

制动液牌号

力N,或最大油(气)压力kPa

设计的最大赔板力

廉台日期

磨合室温

制动减速度g

或管路油(气》压力

或路板力N

制动次数

摩擦副接触面积%

出厂日期

第一(二)次磨合

操作者

·试验日期

样品编号

试验车速

样品编号

试验车速

操作者

减速度g

JB/T7280-94

第一(二、三)次冷态制动效能试验月

或输人管路压力kPa

或踏板力N

制动力矩

操作者

摩擦副

表面温度

制动(冷却)

油最高温度

减速度g

第一(二、三)次冷态制动效能试验表A4第一次热衰退试验和恢复试验试验日期

减速度g

或输入管路压力

或踏板力

试验台驱动轴转速

制动力矩

摩擦副表面

最高温度

制动油

最高温度

制动时间

制动时间

样品编号

试验车速

操作者

减速度

JB/T7280—94

试验次数

第一次热衰退试验和恢复试验

第二次热衰退试验

试验日期

试验台驱动轴转速

输入管路压力kPa

或踏板力N

摩擦副表面

最高温度

制动油

最高溢度

试验次

第二次热衰退试验

制动时间

样品编号

试验结束日期

试验车速

制动总次数

操作者

减速度多

或输入管路压力

或踏板力N

第1次

第50次

第100次

样品编号

摩擦材料

制动前摩擦副初温

测量点

廉损量

样品编号

试验开始日期

操纵机构型式

完成的试验次数

操纵机构工作状态

附加说明:

JB/T 728094

制动器耐久试验

试验开始日期免费标准下载网bzxz

试验台驱动轴转速

摩擦副表面最高温度

、二、三、、五十个100次制动试验制动力矩

摩擦副表面

摩擦衬片(衬块)磨损量

生产厂

操纵机构耐久试验

试验结束口期

操作者

本标准由全国拖拉机标准化技术委员会提出。本标准由机械工业部洛阳拖拉机研究所归口。本标准由吉林工业大学负责起草。本标准主要起草人陈德兴、王登蜂、4

制动时间

民共和

机械行业标准

拖拉机制动系统台架

试验方法

JB/T7280-94

机械工业部机械标准化研究所出版发行机械工业部机械标准化研究所印刷(北京8144信箱

邮编100081)

版权专有

不得翻印

开本880×12301/16

字数16,000

印张3/4

1995年1人

月第一版

1995年1月第一次印刷

印数00,001-500

定价6.00元

编号94-069

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T7280-94

拖拉机制动系统台架

试验方法

1994-07-18发布

中华人民共和国机械工业部

1995-07-01实施

中华人民共和国机械行业标准

拖拉机制动系统台架

试验方法

主题内容与适用范围

本标准规定了拖拉机行车制动器及其操纵机构的台架试验方法和程序。本标准适用于农业轮式和履带拖拉机上的制动系统。2术语

JB/T 728094

2.1最大制动力矩:指一次制动过程中,在以制动力矩为纵坐标,时间为横坐标的曲线图上,持续制动过程段纵坐标的最大值。如图1中的Mumx2.2最小制动力矩:指一次制动过程中,在以制动力矩为纵坐标,时间为横坐标的曲线图上,持续制动过程段纵坐标的最小值。如图1中的Mmin。2.3平均制动力矩:指一次制动过程中持续制动过程段,制动力矩与制动时间所包围的面积除以持续制动过程的时间所得的纵坐标值。制动力矩增长时间

试验项目

制动器冷态制动效能试验。

3.2制动器热衰退试验和恢复试验。制动器耐久试验。

操纵机构耐久试验。

机械工业部1994-07-18批准

持续制动时间

效检时间

制动时间:

1995-07-01实施

4试验条件

JB/T 7280--94

4.1被试制动系统必须符合按规定程序批准的图样和技术文件,试验前按附录A(补充件)表A1填写试样及配套主机的有关技术参数。4.2采用惯性式试验台。

4.3试验台的转动惯量

试验台的转动惯量应根据动能相等的原则,按拖拉机的最大使用质量加上旋转部分的当量修正值计算。旋转部分的当量修正值取最大使用质量的7%。试验台上所选飞轮片的转动惯量与试验台其他旋转件的转动惯量之和应与计算值一致,允差为5%。当超过该允差时,允许按动能相等的原则调整安装制动器的驱动轴转速。

4.4试验台上安装被试制动器的驱动轴转速应与规定的试验车速确定的相应转速一致.允差为3%,4.5摩擦表面温度的测量

试验时应对被试制动器摩擦副表面的动态温度进行测量,当采用热电偶作为测温传感器时,热电偶丝直径为$0.3~0.5mm,长度不超过1.0m,热端焊点直径不大于2mm。测温传感器可以埋设在被试制动器的旋转件或非旋转件上,位于摩擦表面工作宽度的正中处或有效工作半径处及接近单位分布压力的最大处,其感温触点距摩擦表面1.0mm。4.6冷却条件

试验在室温条件下进行,采用通风机对制动器进行冷却。4.7制动器操纵力的测量

4.7.1.机械操纵的制动器,应测量制动器踏板的操纵力。4.7.2液压或气压操纵的制动器,应测量制动油(气)缸内工作介质的压力。5试验准备

5.1检查被试制动系统是否符合出厂的技术条件、各部分有无异常,用溶剂洗净摩擦副的摩擦表面。5.2在制动器的旋转部件或非旋转部件上安装测摩擦表面温度的传感器,在液压操纵的制动油缸内以及在湿式制动器的油池中安装测油温传感器。5.3机械操纵的制动器,应安装测量制动器踏板力的传感器。5.4对液压或气压操纵的制动器应在制动油(气)缸处安装测量压力的传感器、5.5为测量摩擦衬面的磨损量,应根据不同的制动器型式,预先标明至少二个测点的位置,其中必须包括单位压力最大处。选定点厚度的测量精度为0.01mm。5.6根据要求的试验车速.计算出试验台安装制动器的驱动轴转速,以便在试验过程中能调整和控制该轴的转速。计算公式如下:

= 2. 65 m

式中:v——规定的试验车速,km/h;拖拉机驱动轮滚动半径,m;

i制动器驱动轴与驱动轮间的传动比;n-—试验台上安装制动器的驱动轴转速,r/min。按式(2)计算被试制动器所承担的惯量负荷:5.7

I mx(1 +0. 07)r

式中;被试制动器承担的转动惯量.kg.·m\;s

该拖拉机的最大使用质量.kg:

JB/T7280-94

g——该拖拉机行车制动器个数,一般为2。5.8将被试制动器及操纵机构安装在试验台上,按设计要求调整好制动器总成的制动间隙。机械式操纵机构可用液压油缸代替,液压式和气压式操纵机构的连接方式应与实车一致,将装上的油(气)管路和制动油缸中的空气放净,并检查管路各接点处密封情况。5.9按设计要求检查湿式制动器所在油池的油面高度,并检查试验用液压泵站的工作是否正带。5.10测试仪器的准备

根据所需测量的参数及其变化范围,选择并调整好测试仪器,并把需要重新标定的测试量标定好。6试验方法和程序

6.1磨合

6.1.1制动初速度取最高设计车速的80%,制动终了速度为零。6.1.2制动减速度为0.20g\。

注;1)g为重力加速度,下同。6.1.3打开通风机并调整制动间隔时间,使每次制动前制动器擦表面的初温控制在100℃以下。6.1.4按上述条件刹停100次。

6.1.5检查制动器摩擦副,若其接触面积未达到80%时,可允许用手工打磨和控制制动器温度拖磨的办法,获得此接触面积。同时检查操纵机构有无异常状况。按附录A表A2填写磨合数据及检查结果。6.2第一次冷态制动效能试验

6.2.1制动初速度为最高设计车速,制动终丁速度为零。6.2.2制动减速度为0.1~0.5g,每间隔0.1g为一级或按被试制动器在拖拉机上操纵时所使用的油(气)压力范围或踏板力范围分成五级,但最大制动力矩不得超过厂家规定。6.2.3在制动减速度范围内,每一级减速度各制动一次。6.2.4.每次制动前制动器摩擦副表面的初温控制在65士5℃。6.2.5记录每次制动时制动初速度、输入油(气)管路压力或踏板力、输出制动力矩、有效制动时间、摩擦副表面温度,如为湿式制动器还应记录油池的油温。此外,还应记录试验过程中的异常和声响。按附录A表A3和图A1填写数据和绘制曲线。6.3第一次制动效能热衰退试验

6.3.1制动初速和终速同6.2.1条。制动减速度为0.3g或相当于产生此减速度的管路油(气)压力或踏板力。6.3.21

6.3.3第一次制动的摩擦副表面初温为65±5℃。试验过程中关闭通风机。6.3.4从制动初速度剩停10次.制动周期为60S:如无明显衰退可增做5次。若为湿式制动器,则从制动初速度刹停20次,制动周期为60s;若无明显衰退可增做5次。试6.3.5

验过程中,当油池中油温低于85C时,应禁止油液循环,以防制动器降温。6.3.6记录项目同6.2.5条。按附录A表A4和图A2填写数据和绘制曲线。6.4制动效能恢复试验

6.4.1热衰退试验结束后,使制动器驱动轴以相当于15km/h车速的转速运转,同时打开通风机,以8m/s的风速冷却3min后开始恢复试验。6.4.2试验条件同6.3.1~6.3.5条的规定。6.4.3在整个试验过程,以8m/s的风速冷却被试制动器。6.5第二次冷态制动效能试验

试验方法和程序同6.2.1~6.2.5条的规定。6.6第二次制动效能热衰退试验

6.6.1制动初速度为最高设计车速的70%。3

JB/T7280--94

6.6.2调整输入管路的油(气)压力或踏板力,使制动减速度在整个试验过程中保持为0.1g。6.6.3试验开始时被试制动器摩擦副表面的初温为65土5℃。试验过程中关闭通风机。当湿式制动器油池中油温低于85℃时,禁止其油液循环。6.6.41

6.6.5每次拖磨40s(机械式和液压式)、15s(气压式)、80s(湿式),拖磨间断时间60s(机械式和液压式)、20s气压式)、30s(湿式),试验总时间为30min。6.6.6记录输入管路的油(气)压力或踏板力、输出制动力矩、摩擦副表面温度、制动油缸内的油温和湿式制动器的油池油温;观察、记录摩擦衬片(衬块)在第几次拖磨时发出烧焦味、冒烟;第几次出现气阻与气阻时的摩擦副表面温度。按附录A表A5和图A3填写数据和绘制曲线。6.6.7拖磨试验结束后打开通风机,使被试制动器以相当于车速为15km/h的转速运转并冷却至室温。拆开被试制动器,检查摩擦衬片(衬块)的龟裂、积炭与烧焦状况,以及摩擦材料表面有无亮膜等。6.6.8对液压操纵式制动器或湿式制动器,应在试验停止后冷却过程中,继续记录制动油缸内的油温上升值,直至达到最高温度为止,并记录从试验停止至达到最高温度值的时间。6.7第二次磨合

6.7.1磨合条件同6.1.1~6.1.3条的规定。6.7.2按上述条件刹停50次。将其结果记入附录A表A2。6.8第三次冷态制动效能试验

试验方法和程序同6.2.1~6.2.5条的规定。6.9制动器耐久试验

6.9.1制动初速和终速同6.2.1条。6.9.2

制动减速度相当于最大制动力矩[或最大踏板力或输入管路的最大油(气)压力6.9.3第一次制动摩擦副表面的初温低于100℃。试验过程中打开通风机,以8m/s的风速冷却被试制动器;对于湿式制动器还应使制动器中的6.9.4

油液循环流动。

6.9.5以40s的时间间隔连续刹停100次。6.9.6按6.2.5条记录第1次、第50次和第100次刹停时的试验参数。刹停100次以后,让试验台上制动器的驱动轴以相当于15km/h车速的转速运转,直至摩擦副6.9.7

表面温度低于100℃。

6.9.8按6.9.1~6.9.7条的条件进行49个重复试验(含6.9.5条在内总共制动5000次)。6.9.9记录已完成的制动总次数、制动器摩擦副表面的最高温度,计算每间隔100次所记录的三次最大制动力矩的平均值及相应的平均踏板力或平均管路油气)压力、摩擦副表面制动初始温度和终了温度。按附录A表A6填入数据。

6.9.10拆开制动器,仔细检查并记录制动器各零部件的状况,测定摩擦衬片(衬块)指定点的厚度,计算摩擦衬片(衬块)的总磨损量。将其结果记入附录A表A7。6.10操纵机构耐久试验

将被试制动系统安装在台架上,并按使用说明书的要求调整好。试验过程中,使安装制动器的驱动轴低速运转。以最大制动力矩相应的踏板力或输入管路的最大油(气)压力进行制动操纵。以4s的制动周期连续制动25×10*次。6.10.4

6.10.5在试验过程中,如制动部件温度超过250C(干式制动器)或150℃(湿式制动器),必须降低制动频率或打开通风机以8m/s的风速进行冷却。6.10.6按附录A表A8记录试验中的故障、完成的制动次数、操纵机构的工作状态。试验结束后,解体检查并记录被试操纵机构各元件磨损摄、变形、裂纹或油(气)管路、接头的漏损等现象。4

最大设计车速km/h

最大/最小使用质量kg

JB/T-728094

附录A

记录格式及绘制曲线格式

(补充件)

表A1整车及其制动系统主要参数生产厂

最大/最小使用质量时质心距后轴距离最大/最小使用质量时质心高度

制动器驱动轴与驱动轮轴间传动比前/后轮规格(或履带驱动轮节圆直径)单个制动器惯量负荷kg·m

制动器型式

制动器操织方式

制动器摩擦材料

制动器摩擦副总间隙

制动轴(气)缸直径

制动液牌号

力N,或最大油(气)压力kPa

设计的最大赔板力

廉台日期

磨合室温

制动减速度g

或管路油(气》压力

或路板力N

制动次数

摩擦副接触面积%

出厂日期

第一(二)次磨合

操作者

·试验日期

样品编号

试验车速

样品编号

试验车速

操作者

减速度g

JB/T7280-94

第一(二、三)次冷态制动效能试验月

或输人管路压力kPa

或踏板力N

制动力矩

操作者

摩擦副

表面温度

制动(冷却)

油最高温度

减速度g

第一(二、三)次冷态制动效能试验表A4第一次热衰退试验和恢复试验试验日期

减速度g

或输入管路压力

或踏板力

试验台驱动轴转速

制动力矩

摩擦副表面

最高温度

制动油

最高温度

制动时间

制动时间

样品编号

试验车速

操作者

减速度

JB/T7280—94

试验次数

第一次热衰退试验和恢复试验

第二次热衰退试验

试验日期

试验台驱动轴转速

输入管路压力kPa

或踏板力N

摩擦副表面

最高温度

制动油

最高溢度

试验次

第二次热衰退试验

制动时间

样品编号

试验结束日期

试验车速

制动总次数

操作者

减速度多

或输入管路压力

或踏板力N

第1次

第50次

第100次

样品编号

摩擦材料

制动前摩擦副初温

测量点

廉损量

样品编号

试验开始日期

操纵机构型式

完成的试验次数

操纵机构工作状态

附加说明:

JB/T 728094

制动器耐久试验

试验开始日期免费标准下载网bzxz

试验台驱动轴转速

摩擦副表面最高温度

、二、三、、五十个100次制动试验制动力矩

摩擦副表面

摩擦衬片(衬块)磨损量

生产厂

操纵机构耐久试验

试验结束口期

操作者

本标准由全国拖拉机标准化技术委员会提出。本标准由机械工业部洛阳拖拉机研究所归口。本标准由吉林工业大学负责起草。本标准主要起草人陈德兴、王登蜂、4

制动时间

民共和

机械行业标准

拖拉机制动系统台架

试验方法

JB/T7280-94

机械工业部机械标准化研究所出版发行机械工业部机械标准化研究所印刷(北京8144信箱

邮编100081)

版权专有

不得翻印

开本880×12301/16

字数16,000

印张3/4

1995年1人

月第一版

1995年1月第一次印刷

印数00,001-500

定价6.00元

编号94-069

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。