JB/T 7283-2001

基本信息

标准号: JB/T 7283-2001

中文名称:农业机械用钢板弹簧

标准类别:机械行业标准(JB)

英文名称: Leaf springs for agricultural machinery

标准状态:现行

发布日期:2001-10-01

实施日期:2001-06-22

出版语种:简体中文

下载格式:.rar.pdf

下载大小:229247

标准分类号

标准ICS号:农业>>农业机械、工具和设备>>65.060.10农业拖拉机和牵引车辆

中标分类号:农业、林业>>农、林机械与设备>>B90农、林机械与设备

关联标准

替代情况:JB/T 7283-1994

出版信息

出版社:机械工业出版社

页数:11 页

标准价格:12.0 元

出版日期:2004-04-23

相关单位信息

归口单位:全国农业机械标准化技术委员会

发布部门:全国农业机械标准化技术委员会

标准简介

JB/T 7283—2001 本标准是对JB/T 7283—1994《农业机械钢板弹簧 技术条件》的修订,主要技术内容变化如下: ——增加了永久变形和暂时变形的定义; ——删除了挠度指标; ——增加了主、副复合板簧疲劳寿命指标; ——补充了试验方法内容。 本标准规定了农业机械用钢板弹簧的技术要求,试验方法,检验规则,标志、运输和贮存。 本标准适用于农用挂车、农用运输车线性(等刚度)和非线性(变刚度)特性的钢板弹簧。其它类同产品亦可参照执行。 本标准于1994年7月首次发布,本次是第一次修订。 JB/T 7283-2001 农业机械用钢板弹簧 JB/T7283-2001 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 65.060.10; 43.160

B90; T54

中华人民共和国机械行业标准

JB/T7283-2001

农业机械钢板弹簧

Leafspringforagriculturalmachinery2001-06-22发布

中国机械工业联合会

2001-10-01实施

JB/T7283-2001

本标准是对B/T7283一1994《农业机械钢板弹簧技术条件》的修订。本标准与JB/T7283—1994相比,主要技术内容变化如下:增加了永久变形和暂时变形的定义;删除了挠度指标:

一增加了主、副复合板簧的疲劳寿命指标;—补充了试验方法内容。

本标准自实施之日起代替JB/T7283—1994。本标准由全国农业机械标准化技术委员会提出并归口。本标准负责起草单位:中国农业机械化科学研究院、国家农机具质量监督检验中心、中国人民解放军三四零三工厂配件分厂、安庆钢板弹簧厂。本标准主要起草人:陈戈、郑庆山。本标准于1994年7月首次发布,本次是第一次修订。1范围

中华人民共和国机械行业标准

农业机械钢板弹簧

Leaf springfor agriculturalmadhineryJB/T7283—2001

代替JB/T7283—1994

本标准规定了农业机械用钢板弹簧技术要求、试验方法、检验规则、标志、运输和贮存。本标准适用于农用挂车、农用运输车线性(等刚度)和非线性(变刚度)特性的钢板弹簧(以下简称板簧)。其他同类产品亦可参照执行。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T 1222—1984

GB/T 18051986

GB/T 2828—1987

JB/T5673—1991

3定义

弹簧钢

弹簧术语

逐批检查计数抽样程序及抽样表(适用于连续批的检查)农林拖拉机及机具涂漆通用技术条件本标准采用GB/T1805规定的定义和下列定义。3.1

弧高camber

板簧两支承点连线与第一片凹面间最大的垂直距离h,mm。3.2

自由弧高freecamber

板簧在无负荷时的弧高ho,mm4

额定静负荷弧高camberunderspecifiedload板簧在承受额定垂直负荷下的弧高,简称“静弧高”he,mm。永久变形和暂时变形

permanentdefomation,tempararydefamation板簧卸载后自由高度、弧高的变化不能恢复的部分称为永久变形,能恢复的部分称为暂时变形(称滞弹性变形)。

板簧总成spring assembly

按板簧产品图样要求装配完成的产品。总成宽度widthofspringassembly3.6

板簧产品在U型螺栓夹紧范围内及装入支架滑动部分的宽度。卷耳宽度widthofsaroll

簧片在卷耳部分的宽度。

中国机械工业联合会2001-06-22批准2001-10.01实施

3.8主片mainleaf

JB/T7283—2001

带有卷耳或装入支架滑动部分的簧片。3.9工作极限负荷woikingultimateload弹簧工作中可能出现的最大负荷。4技术要求

4.1制造质量

4.1.1产品应按照经规定程序批准的图样和技术文件制造。该图样和技术文件须对额定负荷、静负荷弧高、规定负荷下刚度作明确要求。4.1.2板簧所用的材料为热轧弹簧扁钢,按GB/T1222的规定选用。若采用其他新材料其性能指标必须达到本标准的规定

4.1.3簧片表面不应有过烧、裂纹和飞边等对使用有害的缺陷。4.1.4带有卷耳簧片的卷耳宽度,其尺寸精度应不低于JS16。4.1.5总成主片两端安装中心距在伸直状态的尺寸精度应不低于JS16,一端至中心孔(或定位凸包)的尺寸精度不低于JS16。

4.1.6板簧簧片经热处理后,中、高碳弹簧钢回火屈氏体1~5级,低碳弹簧钢回火马氏体1~4级。脱碳层深度不大于弹簧扁钢厚度的3%。板簧主片及变截面片的拉伸面应进行喷丸处理。4.1.7需方对板簧制造质量有特殊要求时,可与制造厂商定,并在产品图样等技术文件中注明。4.2装配质量

4.2.1簧片片间应涂石墨润滑脂(片间有衬垫者除外)。4.2.2总成自由弧高偏差、总成宽度偏差及卷耳衬套孔径公差应符合表1的规定。表1

自由弧高偏差

总成宽度偏差

卷耳衬套孔径公差

金属衬套

非金属衬套

±10%(最大值不超过100mm)

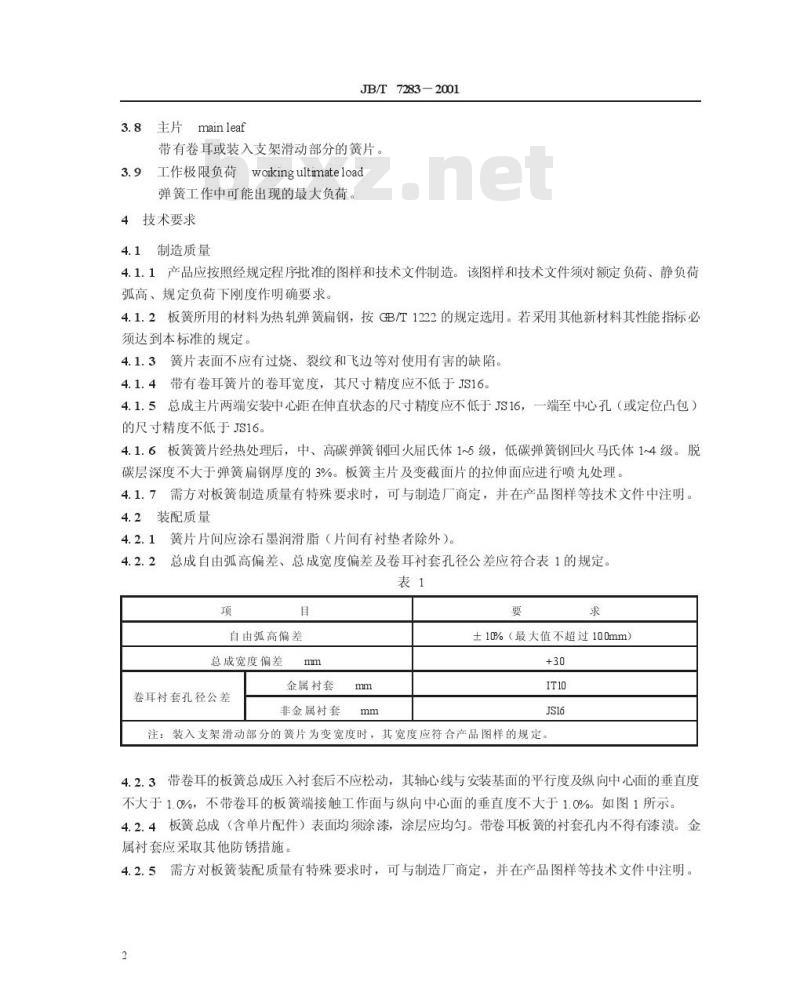

注:装入支架滑动部分的簧片为变宽度时,其宽度应符合产品图样的规定,4.2.3带卷耳的板簧总成压入衬套后不应松动,其轴心线与安装基面的平行度及纵向中心面的垂直度不大于1.0%,不带卷耳的板簧端接触工作面与纵向中心面的垂直度不大于1.0%。如图1所示。4.2.4板簧总成(含单片配件)表面均须涂漆,涂层应均匀。带卷耳板簧的衬套孔内不得有漆渍。金属衬套应采取其他防锈措施。

4.2.5需方对板簧装配质量有特殊要求时,可与制造厂商定,并在产品图样等技术文件中注明。2

性能指标

7283—2001

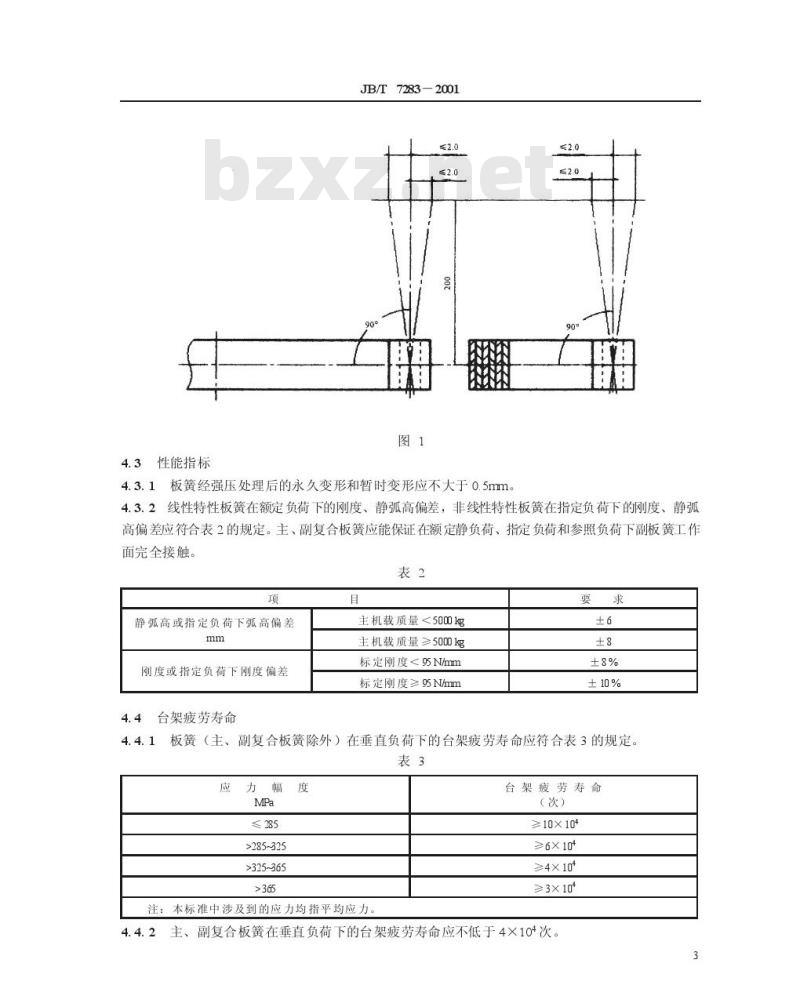

4.3.1板簧经强压处理后的永久变形和暂时变形应不大于0.5mm。≤2.0

4.3.2线性特性板簧在额定负荷下的刚度、静弧高偏差,非线性特性板簧在指定负荷下的刚度、静弧高偏差应符合表2的规定。主、副复合板簧应能保证在额定静负荷、指定负荷和参照负荷下副板簧工作面完全接触。

静弧高或指定负荷下弧高偏差

刚度或指定负荷下刚度偏差

台架疲劳寿命

主机载质量<50mg

主机载质量≥5000kg

标定刚度<95N/mm

标定刚度≥95N/mm

± 10 %

板簧(主、副复合板簧除外)在垂直负荷下的台架疲劳寿命应符合表3的规定。表3

应力幅度

≤285

>285~325

>325-365

注:本标准中涉及到的应力均指平均应力台架疲劳寿命

(次)

≥10×10+

≥6×104bZxz.net

≥4×10*

≥3×104

主、副复合板簧在垂直负荷下的台架疲劳寿命应不低于4×104次。4.4. 2

5试验方法

5.1性能指标测定

7283—2001

在板簧专用试验机(该试验机加载过程、卸载过程均须进行检、标定)上进行。5.1.1支承与夹持方法

带卷耳弹簧的支承方法如图2所示。卷耳以销轴支承在装有滚轮的滑车上,其他结构弹簧按产品图样等技术文件规定的支承方法支承。加、卸载时弹簧中间部分处于自由状态,负荷通过图3所示加载块施加。

5.1.2试验方法

≥弹簧板宽

5.1.2.1按产品图样规定的工作极限负荷对板簧做三次强压,加、卸载须缓慢连续。5.1.2.2第三次强压时,测量并记录强压前、后的自由弧高,加、卸载到0.7倍、1.0倍和1.3倍额定负荷下的弧高值。对于非线性特性板簧还需测量并记录指定负荷与参照负荷下的弧高值。5.1.2.3测量须在加、卸载稳定静止后进行。5.1.2.4永久变形和暂时变形、静弧高、刚度值d、h。、C分别按式(1)、式(2)和式(3)计算:永久变形和暂时变形:

d=h加o-h邮

永久变形和暂时变形,mm;

式中:d

hmo一一第三次加、卸载前自由弧高,mm;h—一第三次加、卸载后自由弧高,mm。静弧高:

hme+he

式中:h静弧高,mm;

h加e—一第三次加载至额定负荷时的弧高,mm;h。

一第三次卸载至额定负荷时的弧高,mm。刚度值C(单位Nmm):

C=C++C, +C,+c.

7283—2001

式(3)中的C,、C,、C,、C,按式(4)计算:C

式中:1=1,2,3,4。

△ P=1.3P,-P,=P-0.7P,:

P—额定负荷,N;

一加、卸载时各△P所对应的变形量,mm,Af

5.1.2.5对于具有非线性特性板簧总成,在指定负荷下的刚度值,仍采用上述方法,以两点法测定并按式(5)计算:

Af加+Af卸

式中:C指一板簧在指定负荷的实测刚度值,Nmm;△P一一指定负荷与参照负荷的差值,由图样给出,N:A咖、Af一一加、卸载时各△P所对应的变形量,mm。台架疲劳寿命测定

试验在钢板弹簧疲劳试验机上进行。5.2.1支承与夹持方法

带卷耳弹簧的支承方法如图2所示。卷耳以销轴支承在装有滚轮的滑车上,其他结构弹簧按车上实际安装状态或功能上类似的状态支承。其中间部分按车上实际安装状态或功能上类似的状态夹紧。夹紧须符合下列条件:

a)上下夹板按图4制造,其尺寸见表4。$20

农用挂车

四轮农用

运输车

7C1-7CC3

7CC3-7CC7

后、副

三轮农用运输车

上夹板

b)夹紧螺栓及夹紧力矩见表5。车

农用挂车

四轮农用

运输车

7C1.5,7CC2

7CB2,7CC3,7CC4

7CB3,7CC5-7CC7

0.75t,1.0

三轮农用运输车

5.2.2试验方法

下垫板

上夹板

夹紧螺栓直径

下垫板

夹紧螺栓中心距

试验前进行夹紧状态下的静变形量F,和夹紧刚度C,测定。5. 2. 2. 1

上夹板

下垫板

夹紧力矩

98~127

166186

245~294

98~127

127~147

5.2.2.2台架疲劳寿命试验时,预加变形量及脉动幅度由式(6)、式(7)计算:预加变形量F(单位mm):

Fm =0.6(F + BF

脉动幅度F。(单位mm):

F=0.4(F, +βJF,

式中:F一一夹紧状态时,板簧在额定负荷下的静变形量,按被测样品的实测值代入计算,cm;β一一弹簧种类系数。农用挂车板簧:β=2.5;四轮农用运输车板簧:前总成β=2.5,后总成β=2.0,副簧总成按主簧总成:三轮农用运输车板簧:β=2.0。注:若按公式求出的极限变形量已超过板簧材料的最大允许应力,则以最大应力值对应的极限变形量修正试验参数。板簧的应力幅度按式(8)~式(14)计算:Fmax =Fm+ F

式中:Fmar

-最大挠度,mm。

Fmin=Fm-F

式中:Fmin——最小挠度,mm。6

式中:Pmc

式中:Pmm

式中:0m

式中:Onin

式中:0一

最大作用力,N;

板簧夹紧刚度,N/mm。

最小作用力,N。

最大应力,MPa;

7283-2001

Pmm=FmmC

Pmax Ln

板簧总成的断面模数,mm;

板簧的作用长度,mm。

最小应力,MPa。

-应力幅度,MPa。

Pmin Ln

(10)

(13)

(14)

5.2.2.3试验进行到1.0×104、3.0×104、6.0×104和9.0×104次时,调整加紧螺栓的扭矩及预加负荷至规定值。

5.2.2.4试验中样品表面温度不得超过150℃。5.2.2.5在一架钢板弹簧样品中,以任何一片钢板首先出现宏观裂纹(同一部位两侧面沿厚度方向裂通)时的循环次数为该样品的寿命。5.3自由弧高测定

在检测性能项目时,使用通用量具检测。5.4

衬套孔径测定

使用塞规检测。

5.5卷耳垂直度测定

使用专用检具或采用通用量具组合的方法进行检测。5平行度、垂直度测定

使用专用检具或采用通用量具组合的方法进行测定。总成宽度测定

使用卡板或卡尺测定。

5.8卷耳宽度测定

使用卡板或卡尺测定。

表面质量检测

采用目测法检测。

6检验规则

板簧的检验分为出厂检验和型式检验。7

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

B90; T54

中华人民共和国机械行业标准

JB/T7283-2001

农业机械钢板弹簧

Leafspringforagriculturalmachinery2001-06-22发布

中国机械工业联合会

2001-10-01实施

JB/T7283-2001

本标准是对B/T7283一1994《农业机械钢板弹簧技术条件》的修订。本标准与JB/T7283—1994相比,主要技术内容变化如下:增加了永久变形和暂时变形的定义;删除了挠度指标:

一增加了主、副复合板簧的疲劳寿命指标;—补充了试验方法内容。

本标准自实施之日起代替JB/T7283—1994。本标准由全国农业机械标准化技术委员会提出并归口。本标准负责起草单位:中国农业机械化科学研究院、国家农机具质量监督检验中心、中国人民解放军三四零三工厂配件分厂、安庆钢板弹簧厂。本标准主要起草人:陈戈、郑庆山。本标准于1994年7月首次发布,本次是第一次修订。1范围

中华人民共和国机械行业标准

农业机械钢板弹簧

Leaf springfor agriculturalmadhineryJB/T7283—2001

代替JB/T7283—1994

本标准规定了农业机械用钢板弹簧技术要求、试验方法、检验规则、标志、运输和贮存。本标准适用于农用挂车、农用运输车线性(等刚度)和非线性(变刚度)特性的钢板弹簧(以下简称板簧)。其他同类产品亦可参照执行。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T 1222—1984

GB/T 18051986

GB/T 2828—1987

JB/T5673—1991

3定义

弹簧钢

弹簧术语

逐批检查计数抽样程序及抽样表(适用于连续批的检查)农林拖拉机及机具涂漆通用技术条件本标准采用GB/T1805规定的定义和下列定义。3.1

弧高camber

板簧两支承点连线与第一片凹面间最大的垂直距离h,mm。3.2

自由弧高freecamber

板簧在无负荷时的弧高ho,mm4

额定静负荷弧高camberunderspecifiedload板簧在承受额定垂直负荷下的弧高,简称“静弧高”he,mm。永久变形和暂时变形

permanentdefomation,tempararydefamation板簧卸载后自由高度、弧高的变化不能恢复的部分称为永久变形,能恢复的部分称为暂时变形(称滞弹性变形)。

板簧总成spring assembly

按板簧产品图样要求装配完成的产品。总成宽度widthofspringassembly3.6

板簧产品在U型螺栓夹紧范围内及装入支架滑动部分的宽度。卷耳宽度widthofsaroll

簧片在卷耳部分的宽度。

中国机械工业联合会2001-06-22批准2001-10.01实施

3.8主片mainleaf

JB/T7283—2001

带有卷耳或装入支架滑动部分的簧片。3.9工作极限负荷woikingultimateload弹簧工作中可能出现的最大负荷。4技术要求

4.1制造质量

4.1.1产品应按照经规定程序批准的图样和技术文件制造。该图样和技术文件须对额定负荷、静负荷弧高、规定负荷下刚度作明确要求。4.1.2板簧所用的材料为热轧弹簧扁钢,按GB/T1222的规定选用。若采用其他新材料其性能指标必须达到本标准的规定

4.1.3簧片表面不应有过烧、裂纹和飞边等对使用有害的缺陷。4.1.4带有卷耳簧片的卷耳宽度,其尺寸精度应不低于JS16。4.1.5总成主片两端安装中心距在伸直状态的尺寸精度应不低于JS16,一端至中心孔(或定位凸包)的尺寸精度不低于JS16。

4.1.6板簧簧片经热处理后,中、高碳弹簧钢回火屈氏体1~5级,低碳弹簧钢回火马氏体1~4级。脱碳层深度不大于弹簧扁钢厚度的3%。板簧主片及变截面片的拉伸面应进行喷丸处理。4.1.7需方对板簧制造质量有特殊要求时,可与制造厂商定,并在产品图样等技术文件中注明。4.2装配质量

4.2.1簧片片间应涂石墨润滑脂(片间有衬垫者除外)。4.2.2总成自由弧高偏差、总成宽度偏差及卷耳衬套孔径公差应符合表1的规定。表1

自由弧高偏差

总成宽度偏差

卷耳衬套孔径公差

金属衬套

非金属衬套

±10%(最大值不超过100mm)

注:装入支架滑动部分的簧片为变宽度时,其宽度应符合产品图样的规定,4.2.3带卷耳的板簧总成压入衬套后不应松动,其轴心线与安装基面的平行度及纵向中心面的垂直度不大于1.0%,不带卷耳的板簧端接触工作面与纵向中心面的垂直度不大于1.0%。如图1所示。4.2.4板簧总成(含单片配件)表面均须涂漆,涂层应均匀。带卷耳板簧的衬套孔内不得有漆渍。金属衬套应采取其他防锈措施。

4.2.5需方对板簧装配质量有特殊要求时,可与制造厂商定,并在产品图样等技术文件中注明。2

性能指标

7283—2001

4.3.1板簧经强压处理后的永久变形和暂时变形应不大于0.5mm。≤2.0

4.3.2线性特性板簧在额定负荷下的刚度、静弧高偏差,非线性特性板簧在指定负荷下的刚度、静弧高偏差应符合表2的规定。主、副复合板簧应能保证在额定静负荷、指定负荷和参照负荷下副板簧工作面完全接触。

静弧高或指定负荷下弧高偏差

刚度或指定负荷下刚度偏差

台架疲劳寿命

主机载质量<50mg

主机载质量≥5000kg

标定刚度<95N/mm

标定刚度≥95N/mm

± 10 %

板簧(主、副复合板簧除外)在垂直负荷下的台架疲劳寿命应符合表3的规定。表3

应力幅度

≤285

>285~325

>325-365

注:本标准中涉及到的应力均指平均应力台架疲劳寿命

(次)

≥10×10+

≥6×104bZxz.net

≥4×10*

≥3×104

主、副复合板簧在垂直负荷下的台架疲劳寿命应不低于4×104次。4.4. 2

5试验方法

5.1性能指标测定

7283—2001

在板簧专用试验机(该试验机加载过程、卸载过程均须进行检、标定)上进行。5.1.1支承与夹持方法

带卷耳弹簧的支承方法如图2所示。卷耳以销轴支承在装有滚轮的滑车上,其他结构弹簧按产品图样等技术文件规定的支承方法支承。加、卸载时弹簧中间部分处于自由状态,负荷通过图3所示加载块施加。

5.1.2试验方法

≥弹簧板宽

5.1.2.1按产品图样规定的工作极限负荷对板簧做三次强压,加、卸载须缓慢连续。5.1.2.2第三次强压时,测量并记录强压前、后的自由弧高,加、卸载到0.7倍、1.0倍和1.3倍额定负荷下的弧高值。对于非线性特性板簧还需测量并记录指定负荷与参照负荷下的弧高值。5.1.2.3测量须在加、卸载稳定静止后进行。5.1.2.4永久变形和暂时变形、静弧高、刚度值d、h。、C分别按式(1)、式(2)和式(3)计算:永久变形和暂时变形:

d=h加o-h邮

永久变形和暂时变形,mm;

式中:d

hmo一一第三次加、卸载前自由弧高,mm;h—一第三次加、卸载后自由弧高,mm。静弧高:

hme+he

式中:h静弧高,mm;

h加e—一第三次加载至额定负荷时的弧高,mm;h。

一第三次卸载至额定负荷时的弧高,mm。刚度值C(单位Nmm):

C=C++C, +C,+c.

7283—2001

式(3)中的C,、C,、C,、C,按式(4)计算:C

式中:1=1,2,3,4。

△ P=1.3P,-P,=P-0.7P,:

P—额定负荷,N;

一加、卸载时各△P所对应的变形量,mm,Af

5.1.2.5对于具有非线性特性板簧总成,在指定负荷下的刚度值,仍采用上述方法,以两点法测定并按式(5)计算:

Af加+Af卸

式中:C指一板簧在指定负荷的实测刚度值,Nmm;△P一一指定负荷与参照负荷的差值,由图样给出,N:A咖、Af一一加、卸载时各△P所对应的变形量,mm。台架疲劳寿命测定

试验在钢板弹簧疲劳试验机上进行。5.2.1支承与夹持方法

带卷耳弹簧的支承方法如图2所示。卷耳以销轴支承在装有滚轮的滑车上,其他结构弹簧按车上实际安装状态或功能上类似的状态支承。其中间部分按车上实际安装状态或功能上类似的状态夹紧。夹紧须符合下列条件:

a)上下夹板按图4制造,其尺寸见表4。$20

农用挂车

四轮农用

运输车

7C1-7CC3

7CC3-7CC7

后、副

三轮农用运输车

上夹板

b)夹紧螺栓及夹紧力矩见表5。车

农用挂车

四轮农用

运输车

7C1.5,7CC2

7CB2,7CC3,7CC4

7CB3,7CC5-7CC7

0.75t,1.0

三轮农用运输车

5.2.2试验方法

下垫板

上夹板

夹紧螺栓直径

下垫板

夹紧螺栓中心距

试验前进行夹紧状态下的静变形量F,和夹紧刚度C,测定。5. 2. 2. 1

上夹板

下垫板

夹紧力矩

98~127

166186

245~294

98~127

127~147

5.2.2.2台架疲劳寿命试验时,预加变形量及脉动幅度由式(6)、式(7)计算:预加变形量F(单位mm):

Fm =0.6(F + BF

脉动幅度F。(单位mm):

F=0.4(F, +βJF,

式中:F一一夹紧状态时,板簧在额定负荷下的静变形量,按被测样品的实测值代入计算,cm;β一一弹簧种类系数。农用挂车板簧:β=2.5;四轮农用运输车板簧:前总成β=2.5,后总成β=2.0,副簧总成按主簧总成:三轮农用运输车板簧:β=2.0。注:若按公式求出的极限变形量已超过板簧材料的最大允许应力,则以最大应力值对应的极限变形量修正试验参数。板簧的应力幅度按式(8)~式(14)计算:Fmax =Fm+ F

式中:Fmar

-最大挠度,mm。

Fmin=Fm-F

式中:Fmin——最小挠度,mm。6

式中:Pmc

式中:Pmm

式中:0m

式中:Onin

式中:0一

最大作用力,N;

板簧夹紧刚度,N/mm。

最小作用力,N。

最大应力,MPa;

7283-2001

Pmm=FmmC

Pmax Ln

板簧总成的断面模数,mm;

板簧的作用长度,mm。

最小应力,MPa。

-应力幅度,MPa。

Pmin Ln

(10)

(13)

(14)

5.2.2.3试验进行到1.0×104、3.0×104、6.0×104和9.0×104次时,调整加紧螺栓的扭矩及预加负荷至规定值。

5.2.2.4试验中样品表面温度不得超过150℃。5.2.2.5在一架钢板弹簧样品中,以任何一片钢板首先出现宏观裂纹(同一部位两侧面沿厚度方向裂通)时的循环次数为该样品的寿命。5.3自由弧高测定

在检测性能项目时,使用通用量具检测。5.4

衬套孔径测定

使用塞规检测。

5.5卷耳垂直度测定

使用专用检具或采用通用量具组合的方法进行检测。5平行度、垂直度测定

使用专用检具或采用通用量具组合的方法进行测定。总成宽度测定

使用卡板或卡尺测定。

5.8卷耳宽度测定

使用卡板或卡尺测定。

表面质量检测

采用目测法检测。

6检验规则

板簧的检验分为出厂检验和型式检验。7

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。