JB/T 7325-1994

基本信息

标准号: JB/T 7325-1994

中文名称:农林窄轮距轮式拖拉机防护装置 强度试验方法和验收条件

标准类别:机械行业标准(JB)

标准状态:现行

发布日期:1994-07-18

实施日期:1995-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:451678

相关标签: 农林 轮距 轮式 拖拉机 防护装置 强度 试验 方法 验收

标准分类号

中标分类号:车辆>>拖拉机>>T60拖拉机综合

关联标准

出版信息

页数:17 页

标准价格:18.0 元

相关单位信息

发布部门:洛阳拖拉机研究所

标准简介

本标准规定了农业、林业窄轮距轮式拖拉机防护装置的强度试验方法和验收条件。 本标准适用于具有两轴的充气轮胎拖拉机,其前轴和后轴的离地间隙应不大于600mm;后轮固定或可调式最小轮距应不大于1150mm;拖拉机空载质量(包括防护装置和制造厂提供的最大轮胎)应大于600kg,如具有前置式防护装置应同时小于3000kg。 JB/T 7325-1994 农林窄轮距轮式拖拉机防护装置 强度试验方法和验收条件 JB/T7325-1994 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB7325-94

农林窄轮距轮式拖拉机防护装置强度试验方法和验收条件

1994-07-18发布

中华人民共和国机械工业部

1995-07-01实施

主题内容与适用范固

引用标准

试验设备

拖拉机和防护装置的试验准备

前置式防护装置的预备试验

试验步骤和要求

容身区

验收条件

试验报告

附录A

防护装置强度试验报告(参考件)目

(10)

(13)

中华人民共和国机械行业标准

农林窄轮距轮式拖拉机防护装置强度试验方法和验收条件

1主题内容与适用范围

JB732594

本标准规定了农业、林业窄轮距轮式拖拉机防护装置的强度试验方法和验收条件,本标准适用于具有两轴的充气轮胎擅拉机,其前轴和后轴的离地间酸应不大于600mm;后轮固定或可调式最小轮距应不大于1150mm:拖拉机空载质量(包括防护装置和制造厂提供的最大轮胎)应大于600kg,如具有前置式防护装置应同时小于3000kg。2引用标准

GB1102

GB7121

JB/T6715

3定义

因股钢丝绳

农林轮式拖拉机防护装置强度试验方法和验收条件农业拖拉机驾驶座标志点

本标准采用的术语及定义同GB7121第3章。4符号

本标准所使用的符号含义如下:R

接拉机参考质量,kg;

B,防护装置最大外宽度,mm;

B一一拖拉机最小外廊宽度,mm;D-

防护装置在撞击点的变形量(动载)或加载点沿加载线的变形量(静载),mm:摆锂质心提升的高度,mm;

静裁力N;

加载期间出现的最大静载力(超载试验除外),N;力和变形的曲线:

侧向加载所吸收的输入能量,J;纵向加载时所吸收的输入能量,J:Eu

一垂直压培力.N

E:一一吸收的应变能,即F-D曲线下面的面积,J;一参考轴距,应不小于最大轴距,mm;L

[绕后轴的参考惯性矩,不包括后轮,应不小于绕后轴的最大惯性矩,kg·m。5试验设备

5.1确定驾驶座标志点位置的装置按JB/T6715的有关规定。机械工业部1994-07-18批准

1995-07-01实施

JB7325—94

5.2固定拖拉机的装置:用钢丝绳将搭拉机固定在地轨上,地轨以一定的间距分布在摆锤悬挂点下的场地上。钢丝绳应符合GB1102,结构形式为6×19:抗拉强度为1700~2000N/mm,钢丝绳的名义直径为12.5mm。

其他试验设备按GB7121第5.1、5.3.1、5.3.3~5.5.3条,6拖拉机和防护装置的试验准备bzxz.net

6.1如果拖拉机装有弹性邀架,试验期间应刚性固定。6.2撞击试验时应满足第6.2.1~6.2.2条的要求。6.2.1拖拉机轮胎不应充水,并充气至制造广规定的正常压力。6.2.2固定拖拉机的钢丝绳张紫后应使轮胎产生的变形量为张紧前轮辋最低点距地面高度的12%。6.3其他试验准备工作按GB7121第6.1~6.5、6.7、6.8条进行。7前置式防护装置的预备试验

前置式防护装置在强度试验前必须通过第7.1和.7.2条预备试验。预各试验前,将拖拉机装上防护装置及制造厂提供的最大直径中断面最小的轮胎,轮脂充气至正常作业压力;后轮置于最窄轮距处:前轮距尽可能与后轮一样,若前轮距与后轮最窄轮距尺寸不同时,则选用较宽的前轮距;拖拉机应加足油和水。

7.1横间稳定性试验

拖拉机置于水平面上,转向盘打到极限位置,应用适当的方法(如用干斤顶或起重设备)在与承载超过50%的轴刚性相连的部位支起,使拖拉机斜置,支起过程中连续测量倾斜角,拖拉机在不稳定平衡时的倾斜角应大于38°。在转向盘处于左极限位置和右极限位置时各进行一次试验7.2抗连续翻滚试验

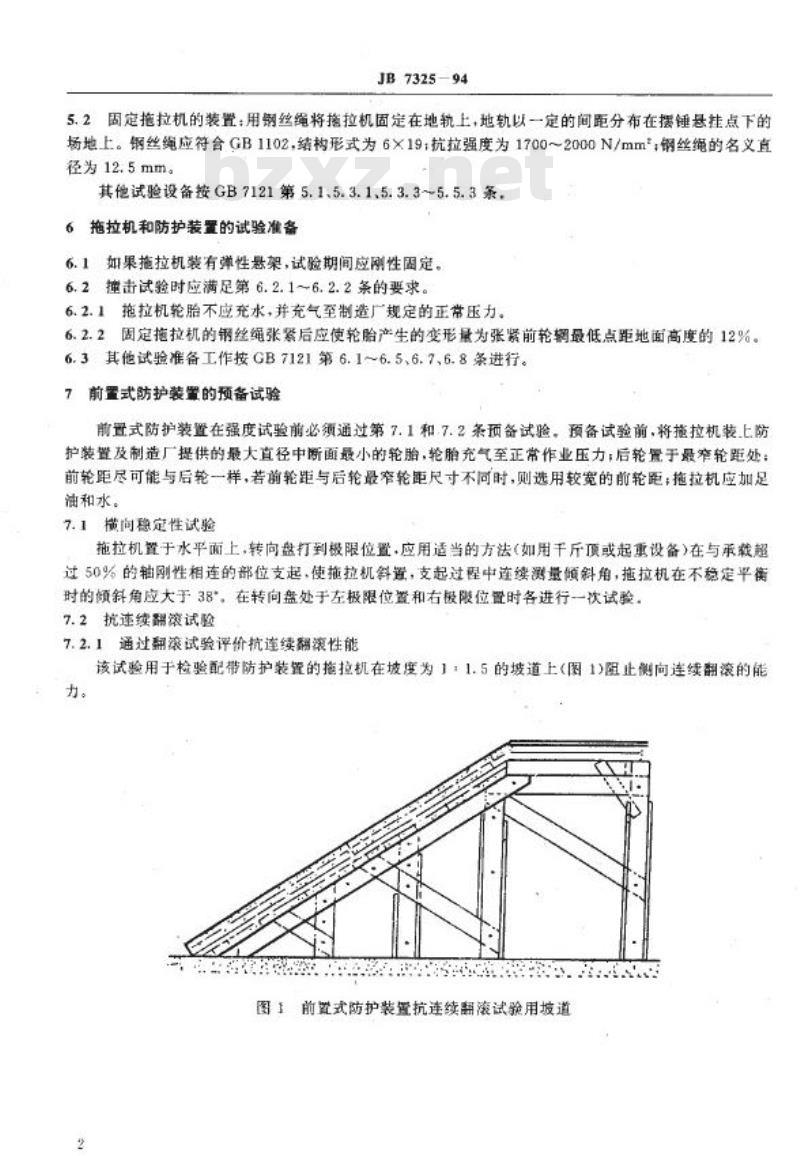

7.2.1通过翻滚试验评价抗连续翻滚性能该试验用于检验配带防护装置的拖拉机在坡度为1:1.5的坡道上(图1)阻止侧向连续翻滚的能力。

图1前置式防护装置抗连续翻滚试验用坡道2

JB 7325-94

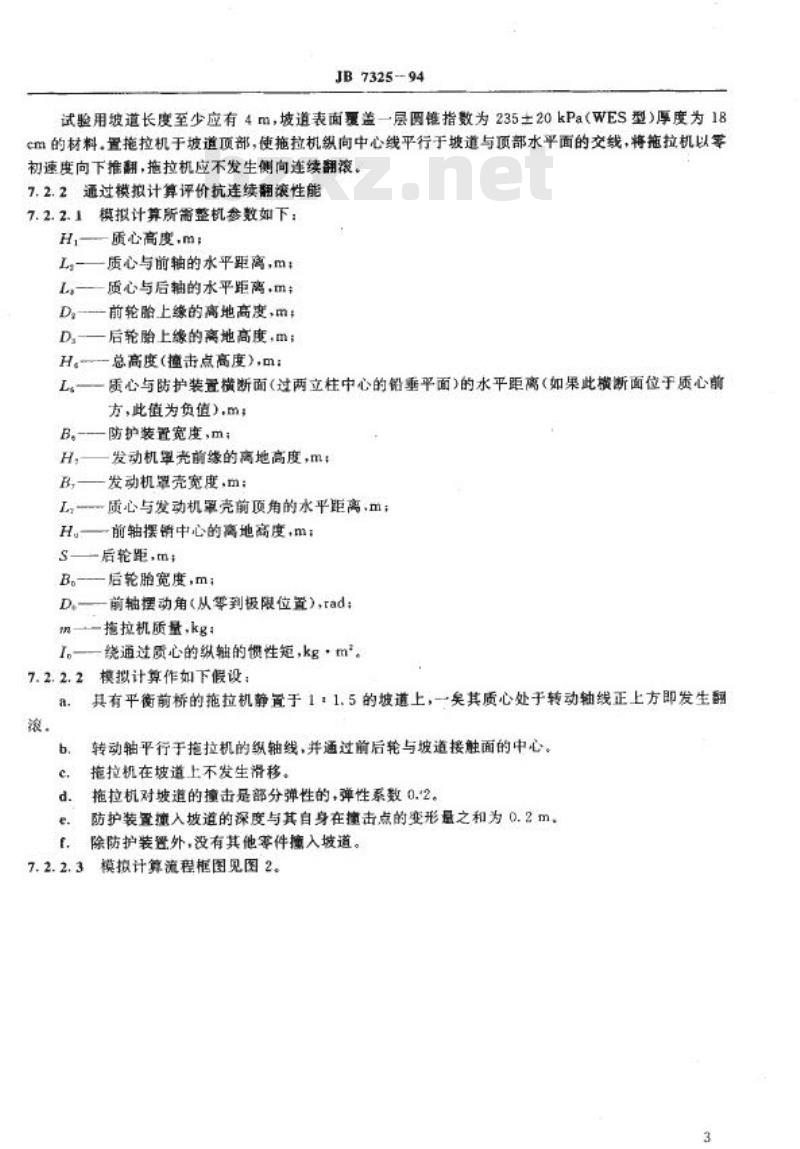

试验用坡道长度至少应有4m,坡道表面夏盖一层圆锥指数为235主20kPa(WES型)厚度为18cm的材料.置拖拉机于坡道项部,使拖拉机织向中心线平行于坡道与顶部水平面的交线,将拖拉机以等初速度向下推翻,拖拉机应不发生侧向连续翻滚。7.2.2通过模拟计算评价抗连续翻滚性能7.2.2.1模拟计算所需整机参数如下:H,—质心高度.m;

Ls-质心与前轴的水平距离,m

L—质心与后轴的水平距离m

D,—前轮胎上缘的离地高度,m:

后轮胎上缘的离地高度,m;

总高度(擅击点高度),M:

质心与防护装置横断面(过两立柱中心的铅垂平面)的水平距离(如果此横断面位于质心前方,此值为负值).m:

防护装置宽度,m;

发动机罩壳前缘的离地高度,m;B,—发动机罩壳宽度,m:

L,—-质心与发动机罩壳前项角的水平距高,m;H.

一前轴摆销中心的离地高度,m:一后轮距,m:

B—后轮胎宽度,m

D。—一前轴摆动角(从零到极限位置),rad;in——拖拉机质量,kg

I。—绕通过质心的纵轴的惯性矩,kg·m。7.2.2.2模拟计算作如下假设:

其有平衡前桥的拖拉机静置于1!1.5的坡道上,吴其质心处于转动轴线正上方即发生酮转动轴平行于拖拉机的纵轴线,并通过前后轮与坡道接触面的中心。拖拉机在坡道上不发生滑移。

拖拉机对坡道的撞击是部分弹性的,弹性系数0.2。防护装置撞入披道的深度与其自身在撞击点的变形量之和为0.2m。除防护装置外,没有其他等件入坡道。模拟计算流程框图见图2。

结论:

此方法

不能用,

试验步骤和要求

8.1试验项目和顺序

JB 7325--94

输入教带

接短B2型式计算

金盈控

降护装置以前,

发动机革是否著地

连拉机是否制流

防护装置基否

安装在平期点后面

我照B1型式计算

人范拉机是否翻流

按照B3型计算

随拉机是否新录

B1型,撞击点位于纵向不稳定平衡点之后B2型:撞击点位于纵向不稳定平衡点附近B3型:撞击点位于纵向不稳定平衡点之前图2确定前置式防护装置抗连续翻滚的实施流程动载试验项目和顺序:

后撞击试验;

后压跨试验:

前撞击试验:

侧撞击试验:

前压跨试验。

静载试验项目和堰序:

后加载试验:

后压跨试验:

前加载试验:

侧加载试验;

前压跨试验。

8.2试验要求

JB7325-94

8.2.1防护装暨强度试验可以在动载试验和静载试验中选择其8.2.2侧撞击的撞击点或加载力作用点与后撞击的撞击点或加载力作用点应处于拖拉机织向中心平面的两侧,前撞击或加载与侧撞击或加载处于织向中心平面的同一侧,8.2.3试验期间,固定拖拉机的任何等件不得损坏或移动,否则试验必须重新进行。8.2.4在各项试验之间不得修理和校正任何零件。8.3动载试验

8.3.1后撞击试验

后撞击试验捆系方法见图3和图4。A./100

提缓质心的避动赖迹

通过渡击点

两根钢丝挥

方木垫

图3前置式防护装置捆系方法(后撞击)A-m/100

A≤204

两根制丝增

携睡质心的运动热遗

通过捷击点

两根钥经继

方术垫

两模丝摄

图4后置式防护装置捆系方法(后撞击)8.3.1.1拖拉机的定位

JB7325-94

拖拉机应固定在这样的位置上,摆锤在换击防护装置时换击面(或承载链)与铅垂线成m/100(最大不超过20°)的来角,如果防护装置的构件在撞击点最大变形(估计值)时与铅垂方向大于m/100,则可以通过附加支撑调整撞击面使最大变形时掩击面与防护装置撞击点处的构件平行,摆链承裁链与铅垂线的来角仍为磁/100

8.3.1.2撞击点的位置

撞击点应选择在后翻车事故中最有可能首先插击地面的防护装置部分,一般在最上边。摆锤质心位置应处于防护装置顶部从外侧边缘向里1/6宽度处。防护装置的宽度应是平行于拖拉机纵向中心平面并通过防护装置顶部最外缘的两个平行平面间的距离。若防护装置在撞击点为曲线或问缘,在不增强防护装置强度的情况下增加模形块使摆锤能撞击规定处,

8.3.1.3拖拉机的固定

拖拉机用四根钢丝绳固定于地面上,固定前轴与后轴的钢丝绳与地面的夹角均应小于30。后轴的两根钢丝绳的交点应位于摆质心通过的垂直平面内。钢丝绳张紧要求如第6.2.2条,张紧后方木垫紧抵后轮之前并固定于地面上。如果拖拉机是铰接式拖拉机,接点应用尺寸至少为100mm见方的木块牢固地固定到地面上。8.3.1.4摆锤提升高度

对前置式防护装置摆锤提升高度由下列公式计算:H=25+0.07m(m,≤2000kg)

H=125+0.02m(m.>2000kg)

对后置式防护装置摆锤提升高度:H=2.165×10mL

8.3.2前撞击试验

前撞击试验插系方法见图5和图6。H=5.73×10~\f

A-m/100

A≤20

操懂质心的运动执进

速过捷击点

两根钢丝织

方术单

两根幅丝膜

图5前置式防护装置掘系方法(前撞击)A=m/100

两徽钥丝编

8.3.2.1拖拉机的定位

按第8.3.1.1条。

8.3.2.2押击点的位置

方木望

JB7325—94

择循质心的遗动机盗

通过律由点

两根钢丝器

图6后置式防护装置摘系方法(前摘击)换击点应选择在拖拉机向前行驶并发生后翻时最有可能首先弹击地面的防护装置部分,一般在最上边。摆锤质心位置应处于防护装置项部从外侧边缘向里六分之一宽度处。者防护装置在撞击点为曲线或凸缘,在不增强防护装置强度的情况下增加模块使摆锤能撞击此处。8.3.2.3拖拉机的固定

按第8.3.1.3条。

8.3.2.4摆捶提升高度

前置式和后置式防护装置均采用下述公式:H=25+0.07m

H125+0.02m

8.3.3侧撞击试验

侧捷击试验据系方法见图7。

(m≤2000kg)

(m>2000kg)

例图,以保证与轮相的按触

胃根钢丝烯

方本差

图7防护装置捆系方法(侧撞击)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB7325-94

农林窄轮距轮式拖拉机防护装置强度试验方法和验收条件

1994-07-18发布

中华人民共和国机械工业部

1995-07-01实施

主题内容与适用范固

引用标准

试验设备

拖拉机和防护装置的试验准备

前置式防护装置的预备试验

试验步骤和要求

容身区

验收条件

试验报告

附录A

防护装置强度试验报告(参考件)目

(10)

(13)

中华人民共和国机械行业标准

农林窄轮距轮式拖拉机防护装置强度试验方法和验收条件

1主题内容与适用范围

JB732594

本标准规定了农业、林业窄轮距轮式拖拉机防护装置的强度试验方法和验收条件,本标准适用于具有两轴的充气轮胎擅拉机,其前轴和后轴的离地间酸应不大于600mm;后轮固定或可调式最小轮距应不大于1150mm:拖拉机空载质量(包括防护装置和制造厂提供的最大轮胎)应大于600kg,如具有前置式防护装置应同时小于3000kg。2引用标准

GB1102

GB7121

JB/T6715

3定义

因股钢丝绳

农林轮式拖拉机防护装置强度试验方法和验收条件农业拖拉机驾驶座标志点

本标准采用的术语及定义同GB7121第3章。4符号

本标准所使用的符号含义如下:R

接拉机参考质量,kg;

B,防护装置最大外宽度,mm;

B一一拖拉机最小外廊宽度,mm;D-

防护装置在撞击点的变形量(动载)或加载点沿加载线的变形量(静载),mm:摆锂质心提升的高度,mm;

静裁力N;

加载期间出现的最大静载力(超载试验除外),N;力和变形的曲线:

侧向加载所吸收的输入能量,J;纵向加载时所吸收的输入能量,J:Eu

一垂直压培力.N

E:一一吸收的应变能,即F-D曲线下面的面积,J;一参考轴距,应不小于最大轴距,mm;L

[绕后轴的参考惯性矩,不包括后轮,应不小于绕后轴的最大惯性矩,kg·m。5试验设备

5.1确定驾驶座标志点位置的装置按JB/T6715的有关规定。机械工业部1994-07-18批准

1995-07-01实施

JB7325—94

5.2固定拖拉机的装置:用钢丝绳将搭拉机固定在地轨上,地轨以一定的间距分布在摆锤悬挂点下的场地上。钢丝绳应符合GB1102,结构形式为6×19:抗拉强度为1700~2000N/mm,钢丝绳的名义直径为12.5mm。

其他试验设备按GB7121第5.1、5.3.1、5.3.3~5.5.3条,6拖拉机和防护装置的试验准备bzxz.net

6.1如果拖拉机装有弹性邀架,试验期间应刚性固定。6.2撞击试验时应满足第6.2.1~6.2.2条的要求。6.2.1拖拉机轮胎不应充水,并充气至制造广规定的正常压力。6.2.2固定拖拉机的钢丝绳张紫后应使轮胎产生的变形量为张紧前轮辋最低点距地面高度的12%。6.3其他试验准备工作按GB7121第6.1~6.5、6.7、6.8条进行。7前置式防护装置的预备试验

前置式防护装置在强度试验前必须通过第7.1和.7.2条预备试验。预各试验前,将拖拉机装上防护装置及制造厂提供的最大直径中断面最小的轮胎,轮脂充气至正常作业压力;后轮置于最窄轮距处:前轮距尽可能与后轮一样,若前轮距与后轮最窄轮距尺寸不同时,则选用较宽的前轮距;拖拉机应加足油和水。

7.1横间稳定性试验

拖拉机置于水平面上,转向盘打到极限位置,应用适当的方法(如用干斤顶或起重设备)在与承载超过50%的轴刚性相连的部位支起,使拖拉机斜置,支起过程中连续测量倾斜角,拖拉机在不稳定平衡时的倾斜角应大于38°。在转向盘处于左极限位置和右极限位置时各进行一次试验7.2抗连续翻滚试验

7.2.1通过翻滚试验评价抗连续翻滚性能该试验用于检验配带防护装置的拖拉机在坡度为1:1.5的坡道上(图1)阻止侧向连续翻滚的能力。

图1前置式防护装置抗连续翻滚试验用坡道2

JB 7325-94

试验用坡道长度至少应有4m,坡道表面夏盖一层圆锥指数为235主20kPa(WES型)厚度为18cm的材料.置拖拉机于坡道项部,使拖拉机织向中心线平行于坡道与顶部水平面的交线,将拖拉机以等初速度向下推翻,拖拉机应不发生侧向连续翻滚。7.2.2通过模拟计算评价抗连续翻滚性能7.2.2.1模拟计算所需整机参数如下:H,—质心高度.m;

Ls-质心与前轴的水平距离,m

L—质心与后轴的水平距离m

D,—前轮胎上缘的离地高度,m:

后轮胎上缘的离地高度,m;

总高度(擅击点高度),M:

质心与防护装置横断面(过两立柱中心的铅垂平面)的水平距离(如果此横断面位于质心前方,此值为负值).m:

防护装置宽度,m;

发动机罩壳前缘的离地高度,m;B,—发动机罩壳宽度,m:

L,—-质心与发动机罩壳前项角的水平距高,m;H.

一前轴摆销中心的离地高度,m:一后轮距,m:

B—后轮胎宽度,m

D。—一前轴摆动角(从零到极限位置),rad;in——拖拉机质量,kg

I。—绕通过质心的纵轴的惯性矩,kg·m。7.2.2.2模拟计算作如下假设:

其有平衡前桥的拖拉机静置于1!1.5的坡道上,吴其质心处于转动轴线正上方即发生酮转动轴平行于拖拉机的纵轴线,并通过前后轮与坡道接触面的中心。拖拉机在坡道上不发生滑移。

拖拉机对坡道的撞击是部分弹性的,弹性系数0.2。防护装置撞入披道的深度与其自身在撞击点的变形量之和为0.2m。除防护装置外,没有其他等件入坡道。模拟计算流程框图见图2。

结论:

此方法

不能用,

试验步骤和要求

8.1试验项目和顺序

JB 7325--94

输入教带

接短B2型式计算

金盈控

降护装置以前,

发动机革是否著地

连拉机是否制流

防护装置基否

安装在平期点后面

我照B1型式计算

人范拉机是否翻流

按照B3型计算

随拉机是否新录

B1型,撞击点位于纵向不稳定平衡点之后B2型:撞击点位于纵向不稳定平衡点附近B3型:撞击点位于纵向不稳定平衡点之前图2确定前置式防护装置抗连续翻滚的实施流程动载试验项目和顺序:

后撞击试验;

后压跨试验:

前撞击试验:

侧撞击试验:

前压跨试验。

静载试验项目和堰序:

后加载试验:

后压跨试验:

前加载试验:

侧加载试验;

前压跨试验。

8.2试验要求

JB7325-94

8.2.1防护装暨强度试验可以在动载试验和静载试验中选择其8.2.2侧撞击的撞击点或加载力作用点与后撞击的撞击点或加载力作用点应处于拖拉机织向中心平面的两侧,前撞击或加载与侧撞击或加载处于织向中心平面的同一侧,8.2.3试验期间,固定拖拉机的任何等件不得损坏或移动,否则试验必须重新进行。8.2.4在各项试验之间不得修理和校正任何零件。8.3动载试验

8.3.1后撞击试验

后撞击试验捆系方法见图3和图4。A./100

提缓质心的避动赖迹

通过渡击点

两根钢丝挥

方木垫

图3前置式防护装置捆系方法(后撞击)A-m/100

A≤204

两根制丝增

携睡质心的运动热遗

通过捷击点

两根钥经继

方术垫

两模丝摄

图4后置式防护装置捆系方法(后撞击)8.3.1.1拖拉机的定位

JB7325-94

拖拉机应固定在这样的位置上,摆锤在换击防护装置时换击面(或承载链)与铅垂线成m/100(最大不超过20°)的来角,如果防护装置的构件在撞击点最大变形(估计值)时与铅垂方向大于m/100,则可以通过附加支撑调整撞击面使最大变形时掩击面与防护装置撞击点处的构件平行,摆链承裁链与铅垂线的来角仍为磁/100

8.3.1.2撞击点的位置

撞击点应选择在后翻车事故中最有可能首先插击地面的防护装置部分,一般在最上边。摆锤质心位置应处于防护装置顶部从外侧边缘向里1/6宽度处。防护装置的宽度应是平行于拖拉机纵向中心平面并通过防护装置顶部最外缘的两个平行平面间的距离。若防护装置在撞击点为曲线或问缘,在不增强防护装置强度的情况下增加模形块使摆锤能撞击规定处,

8.3.1.3拖拉机的固定

拖拉机用四根钢丝绳固定于地面上,固定前轴与后轴的钢丝绳与地面的夹角均应小于30。后轴的两根钢丝绳的交点应位于摆质心通过的垂直平面内。钢丝绳张紧要求如第6.2.2条,张紧后方木垫紧抵后轮之前并固定于地面上。如果拖拉机是铰接式拖拉机,接点应用尺寸至少为100mm见方的木块牢固地固定到地面上。8.3.1.4摆锤提升高度

对前置式防护装置摆锤提升高度由下列公式计算:H=25+0.07m(m,≤2000kg)

H=125+0.02m(m.>2000kg)

对后置式防护装置摆锤提升高度:H=2.165×10mL

8.3.2前撞击试验

前撞击试验插系方法见图5和图6。H=5.73×10~\f

A-m/100

A≤20

操懂质心的运动执进

速过捷击点

两根钢丝织

方术单

两根幅丝膜

图5前置式防护装置掘系方法(前撞击)A=m/100

两徽钥丝编

8.3.2.1拖拉机的定位

按第8.3.1.1条。

8.3.2.2押击点的位置

方木望

JB7325—94

择循质心的遗动机盗

通过律由点

两根钢丝器

图6后置式防护装置摘系方法(前摘击)换击点应选择在拖拉机向前行驶并发生后翻时最有可能首先弹击地面的防护装置部分,一般在最上边。摆锤质心位置应处于防护装置项部从外侧边缘向里六分之一宽度处。者防护装置在撞击点为曲线或凸缘,在不增强防护装置强度的情况下增加模块使摆锤能撞击此处。8.3.2.3拖拉机的固定

按第8.3.1.3条。

8.3.2.4摆捶提升高度

前置式和后置式防护装置均采用下述公式:H=25+0.07m

H125+0.02m

8.3.3侧撞击试验

侧捷击试验据系方法见图7。

(m≤2000kg)

(m>2000kg)

例图,以保证与轮相的按触

胃根钢丝烯

方本差

图7防护装置捆系方法(侧撞击)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。