JB/T 7337-1994

基本信息

标准号: JB/T 7337-1994

中文名称:轴装式减速器

标准类别:机械行业标准(JB)

英文名称: Shaft-mounted reducer

标准状态:现行

发布日期:1994-07-18

实施日期:1995-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:201389

相关标签: 减速器

标准分类号

中标分类号:机械>>通用零部件>>J19联轴器、制动器与变速器

出版信息

页数:8 页

标准价格:14.0 元

相关单位信息

发布部门:北京起重运输机械研究所

标准简介

本标准规定了轴装式减速器的型式,基本参数,技术要求,试验方法,检验规则,标志、包装和贮存。 本标准适用于轴线曲折布置的平行轴、渐开线圆柱齿轮减速器。 JB/T 7337-1994 轴装式减速器 JB/T7337-1994 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

轴装式减速器

主题内容与适用范围

JB/T 7337

代替ZB1101:

本标准规定了轴装式减速器的型式,基本参数,技术要求,试验法,检验规则,标志、包装和贴:存。本标准适用于轴线曲折布置的平行轴、渐开线圆柱齿轮减速器(以下简称“减速器”),2引用标准

GB6404齿轮装置噪声声功率级测定方法GB9439灰铸铁件

G10095渐开线圆杜齿轮

GI3/T13306标牌

GB/T 13384

机电产品包装通用技术条件

3型式与基本参数

3.1型式

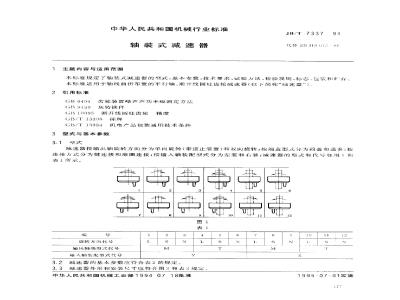

减速器按输出轴旋转方向分为单向旋转(带逆止装置)和双向旋转;按端盖型式分为闷盖和通盖;按连接力式分为键连接和涨圈连接;按输入轴装配型式分为左装和右装:减速器的型式和代号如图1和表1所示。

旋转方向代号

输出轴端型式代号

输人轴装配型式代号

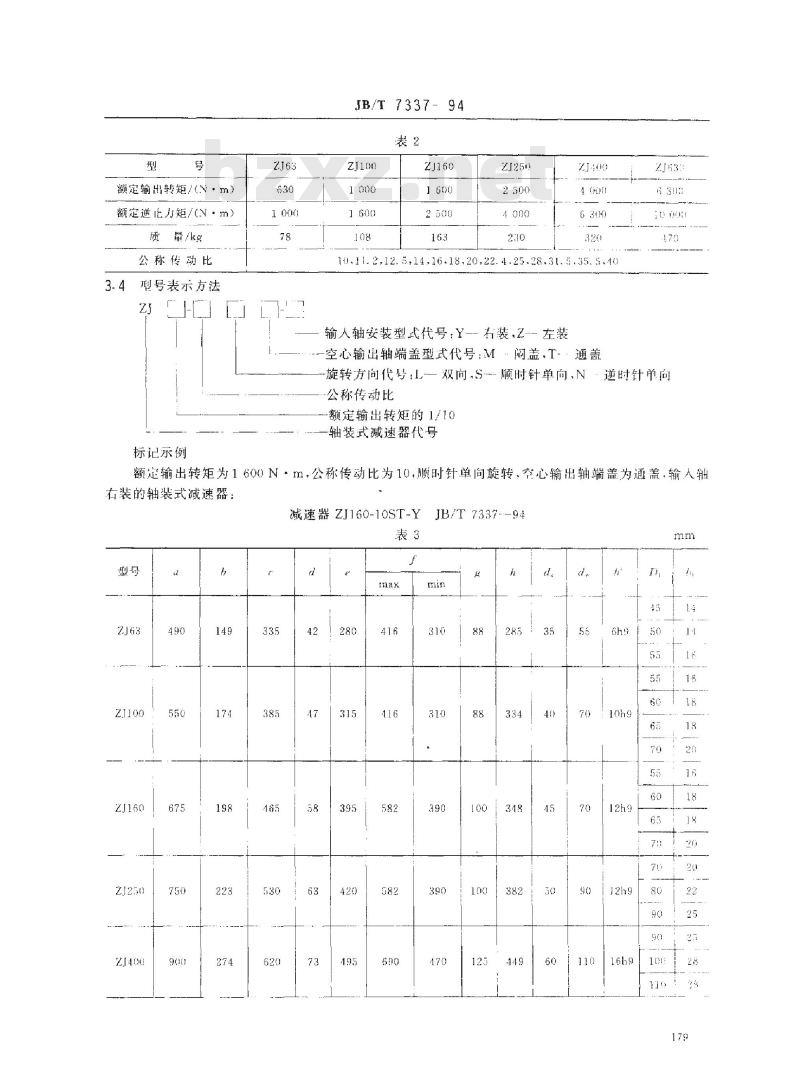

3.2减速器的基本参数应符合表2的规定3

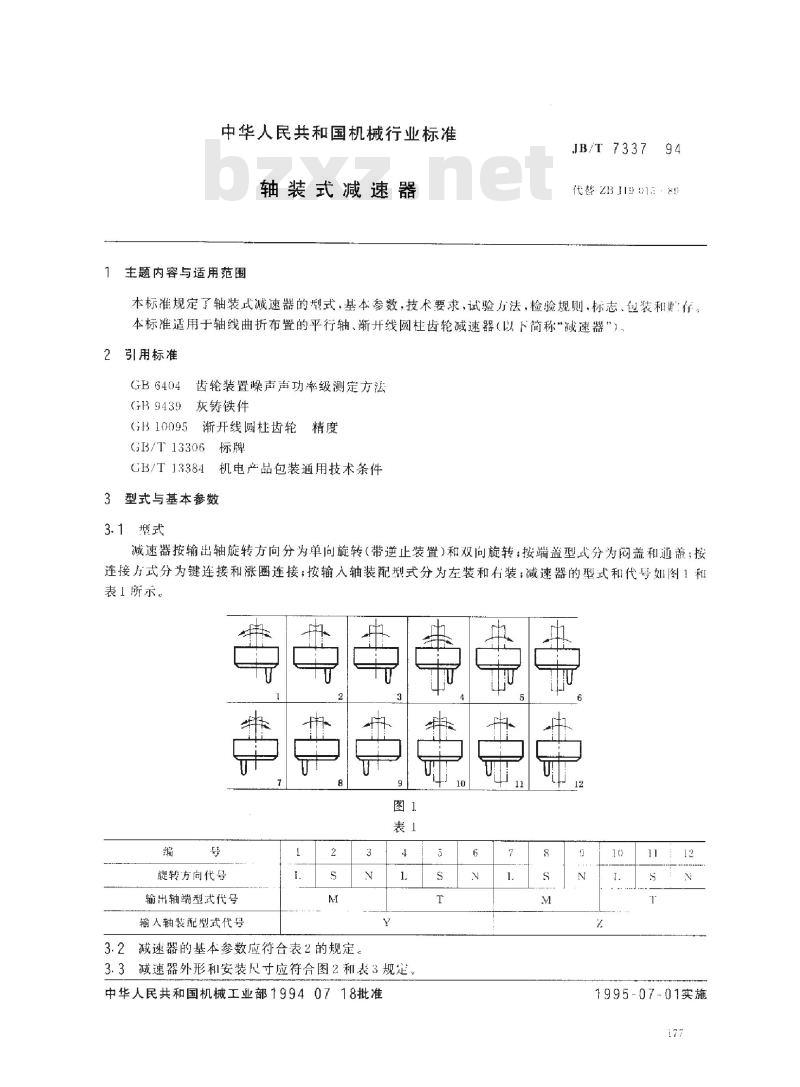

3.3减速器外形和安装尺寸应符合图2和表3规定中华人民共和国机械工业部19940718批准5

7995-07.01实施

JB/T 7337—94

额定输出转矩/(N·m)

额定逆止力矩/(V·m)

质量/kg

公称传动比

3.4型号表示方法

标记示例

JB/T 7337

10.11.2,12.5,14.16.18,20.22.4.25.28.31.5.35.5.46输人轴安装型式代号:Y-)

右装.Z左装

空心输出轴端盖型式代号:M·阀盖.T-·通盖2J633

旋转方间代号L双向.S-顺时针单向.N·逆时针单向

公称传动比

-额定输出转矩的1/10

一轴装式减速器代号

额定输出转矩为1600N·m,公称传动比为10.顺时针单向旋转,室心输出轴端盖为通盖,输人轴右装的轴装式减速器:

减速器ZJ160-10ST-Y

JB/T 7337-94

4技术要求

4.1工作条件

JB/T7337

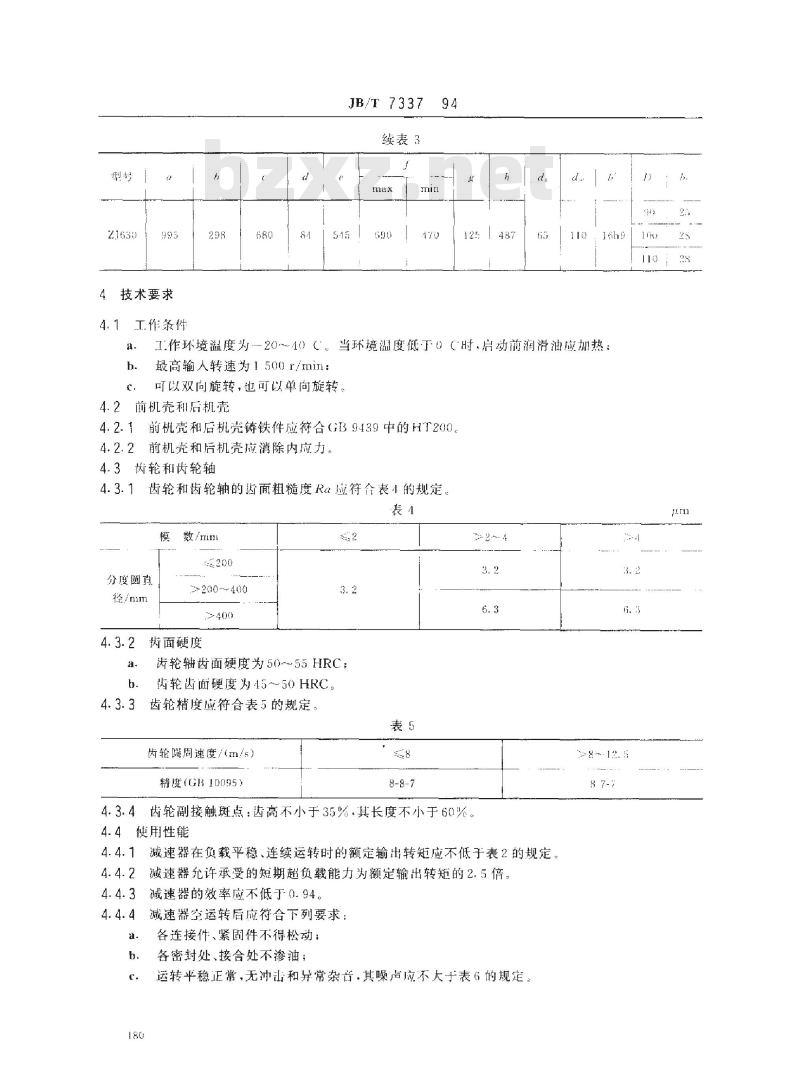

续表3

125487

工作环境溢度为20~10)(:当环境温度低于(时启动前润滑油应加热:a.

最高输人转速为1500r/min:

可以双向旋转,也可以单向旋转:4.2前机壳和后机壳

4.2.1前机壳和后机壳铸铁件应符合(GB9439中的HT200。4.2.2前机壳和后机壳拉消除内应力。4.3齿轮和齿轮轴

齿轮和齿轮轴的齿面粗糙度Rα应符合表4的规定。4.3.1

数/mm

分度圆真

径/mm

2200-~400

4.3.2齿面硬度

齿轮轴齿面硬度为50~55HRC;wwW.bzxz.Net

齿轮齿面硬度为45~50HRC。

4.3.3齿轮精度应符合表5的规定,表5

齿轮噬周速度/(m/s)

精度(G10095)

4.3.4齿轮副接触斑点:齿高不小于35%.其长度不小于60%。4.4使用性能

减速器在负载平稳、连续运转时的额定输出转矩应不低于表2的规定,4.4.2

减速器允许承受的短期超负载能力为额定输出转矩的2.5倍。减速器的效率应不低于0.94

减速器空运转后应符合下列要求:各连接件、紧固件不得松动;

各密封处、接合处不渗油;

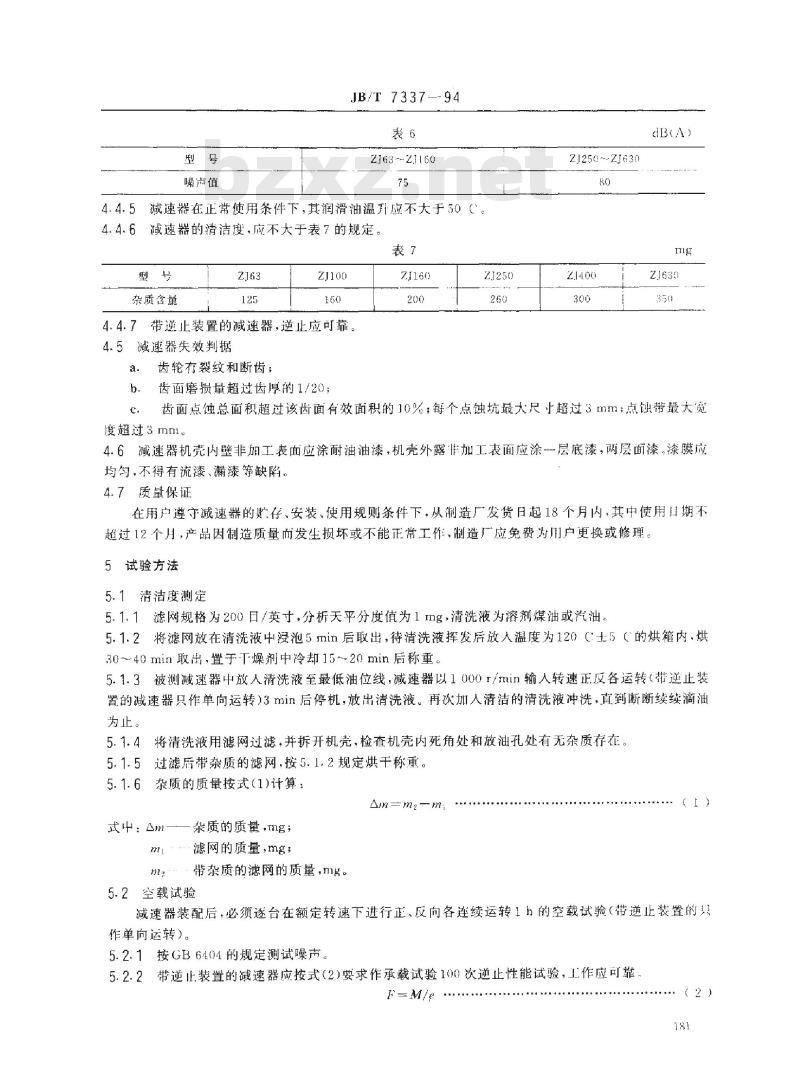

运转平稳正常,无冲击和异常杂音,其噪声应不大于表6的规定,180

噪声值

JB/T 7337--94

2163-23160

4.4.5减速器在正常使用条件下,其润滑油温升应不大于50(。4.4.6减速器的清洁度,应不大于表7的规定表7

杂质含董

4.4.7带逆止装置的减速器,逆止应可靠。4.5减速器失效判据

齿轮有裂纹和断齿;

齿面磨损量超过齿厚的1/20;

ZJ250-ZJ630

ctB(A)

齿面点蚀总面积超过该齿面有效面积的10%;每个点蚀坑最大尺寸超过3mm;点蚀带最大宽度超过3m

4.6减速器机壳内壁非加工表面应涂耐油油漆,机壳外露伟加工表面应涂-层底漆,两层面漆。漆膜应均匀、不得有流漆、漏漆等缺陷。4.7质量保证

在用户遵守减速器的贮存、安装、使用规则条件下,从制造厂发货日起18个月内其中使用其期不超过12个月,产品因制造质量而发生损坏或不能正常工作,制造厂应免费为用户更换或修理5试验方法

5.1清洁度测定

5.1.1滤网规格为200日/英寸,分析天平分度值为1mg,清洗液为溶剂煤油或汽油。5.1.2将滤网放在清洗液中浸泡5min后取出,待清洗液挥发后放人温度为120C土5(的烘箱内.烘30~~40min取出,置于T燥剂中冷却15~20min后称重。5.1.3被测减速器中放人清洗液至最低油位线,减速器以1000r/min输人转速正反各运转(带逆止装置的减速器只作单向运转)3min后停机,放出清洗液。再次加人清洁的清洗液冲洗,直到断断续续滴油为止。

将清洗液用滤网过滤,并拆开机壳,检查机壳内死角处和放油孔处有无杂质存在。过滤后带杂质的滤网,按5.1.2规定烘干称重。5.1.5

杂质的质量按式(1)计算:

Am=m2-m;

+:Am—

杂质的质量,mg;

·滤网的质量,mg;

带杂质的滤网的质量,mg。

5.2空载试验

减速器装配后+必须逐台在额定转速下进行正、反向各连续运转1力的空载试验(带逆止装置的只作单向运转。

5.2.1按GB6404的规定测试噪声,5.2.2带逆止装置的减速器应按式(2)要求作承载试验100次逆止性能试验,工作应可靠F-M/e

式中;-试验载荷.N

JB/T 7337--94

M一额定逆止力矩(见表2),N·me--—-输出轴孔至拉紧孔中心距(见图2)m。5.3负载试验

空载试验合格后,在750~1500r/min额定转速下按25%,50%、75%的额定载荷分,级进行试验每级运转1h.然后再按100%额定载荷进行试验,达到热平衡后2h为止5.3.1试验要求:

机件无损坏:

h.检查齿轮齿面接触斑点.应无偏载现象。5.3.2在额定裁荷下,减速器传动效率的测试:减速器以1000r/min的输人转速,承受额定输出转矩,当机壳温度达到热平衡后,每隔8min从应变仪上同时读出扭力传感器的微应变值,共测5次按式(3)分别计算每次测得的效率:unki/(ukoin)

武中:

分别为输出和输人扭力传感器的微应变值;分别为输出和输人扭力传感器的校正系数:,…减速器的实际传动比;

-减速器与输出扭力传感器之间支座的效率,取0.995,以5次效率值的算术平均值作为减速器的效率,

5.4超载试验

在负载试验合格后,进行超载试验,分别按150%、200%的额定载荷运转1mi后,再按250%额定载荷运转.5min,卸载后停车.减速器各零件无损坏。5.5疲劳寿命试验

减速器以1000r/min的输人转速运转,承受额定输出转矩,输人轴齿轮应力循环次数达5×10°次,卸载后停车,减速器不得失效。6检验规则

6.1出厂检验

6.1.1减速器应经制造广捡验部门检验合格后签发合格证方能出厂。6.1.2出厂检验项国:

空载试验(含密封性):

逆止性能;

噪声:

清沽度;

齿轮副接触斑点

其中:逆止性能、噪声和清洁度为抽检项目,每批(按制造厂生产令号划分)减速器出厂前应按2%的数量随机抽样,但至少不得少于一台进行检测,抽检项目中如有不合格者,则加倍复查,加倍复查仍不合格,则逐台检测。

6.2型式检验

6.2.1凡属下列情况应进行型式检验:a.

新产品试制;

主要零件材料及结构有重大改变时;主要零件加工工艺有重大改变时;停产两年后,再次恢复生产时;e.

JB/T7337--94

国家质量监督机构提出型式检验的要求时。型式检验项目

全部出广检验项目:

负载试验;

超载试验;

疲劳寿命试验。

标志、包装、购存

减速器应在明显位置固定符合GB/T13306规定的产品标牌、转问指示牌、润滑指示牌,:品标牌的内容包括:

产品型号、名称;

额定输出转矩;

产品重量:

制造日期;

出」‘编号;

制造厂名。

减速器的包装应符合GB/T13384的规定随机文件包括合格证、使用说明书和装箱单,随机文件应装人塑料袋密封后放人包装箱内。7.3

减速器的贮存应有防潮措施。

附加说明:

本标推由机械工业部北京起重运输机械研究所提出并归口。本标准由自贡运输机械总厂负责起草。本标准主要起草人吕泽英。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

轴装式减速器

主题内容与适用范围

JB/T 7337

代替ZB1101:

本标准规定了轴装式减速器的型式,基本参数,技术要求,试验法,检验规则,标志、包装和贴:存。本标准适用于轴线曲折布置的平行轴、渐开线圆柱齿轮减速器(以下简称“减速器”),2引用标准

GB6404齿轮装置噪声声功率级测定方法GB9439灰铸铁件

G10095渐开线圆杜齿轮

GI3/T13306标牌

GB/T 13384

机电产品包装通用技术条件

3型式与基本参数

3.1型式

减速器按输出轴旋转方向分为单向旋转(带逆止装置)和双向旋转;按端盖型式分为闷盖和通盖;按连接力式分为键连接和涨圈连接;按输入轴装配型式分为左装和右装:减速器的型式和代号如图1和表1所示。

旋转方向代号

输出轴端型式代号

输人轴装配型式代号

3.2减速器的基本参数应符合表2的规定3

3.3减速器外形和安装尺寸应符合图2和表3规定中华人民共和国机械工业部19940718批准5

7995-07.01实施

JB/T 7337—94

额定输出转矩/(N·m)

额定逆止力矩/(V·m)

质量/kg

公称传动比

3.4型号表示方法

标记示例

JB/T 7337

10.11.2,12.5,14.16.18,20.22.4.25.28.31.5.35.5.46输人轴安装型式代号:Y-)

右装.Z左装

空心输出轴端盖型式代号:M·阀盖.T-·通盖2J633

旋转方间代号L双向.S-顺时针单向.N·逆时针单向

公称传动比

-额定输出转矩的1/10

一轴装式减速器代号

额定输出转矩为1600N·m,公称传动比为10.顺时针单向旋转,室心输出轴端盖为通盖,输人轴右装的轴装式减速器:

减速器ZJ160-10ST-Y

JB/T 7337-94

4技术要求

4.1工作条件

JB/T7337

续表3

125487

工作环境溢度为20~10)(:当环境温度低于(时启动前润滑油应加热:a.

最高输人转速为1500r/min:

可以双向旋转,也可以单向旋转:4.2前机壳和后机壳

4.2.1前机壳和后机壳铸铁件应符合(GB9439中的HT200。4.2.2前机壳和后机壳拉消除内应力。4.3齿轮和齿轮轴

齿轮和齿轮轴的齿面粗糙度Rα应符合表4的规定。4.3.1

数/mm

分度圆真

径/mm

2200-~400

4.3.2齿面硬度

齿轮轴齿面硬度为50~55HRC;wwW.bzxz.Net

齿轮齿面硬度为45~50HRC。

4.3.3齿轮精度应符合表5的规定,表5

齿轮噬周速度/(m/s)

精度(G10095)

4.3.4齿轮副接触斑点:齿高不小于35%.其长度不小于60%。4.4使用性能

减速器在负载平稳、连续运转时的额定输出转矩应不低于表2的规定,4.4.2

减速器允许承受的短期超负载能力为额定输出转矩的2.5倍。减速器的效率应不低于0.94

减速器空运转后应符合下列要求:各连接件、紧固件不得松动;

各密封处、接合处不渗油;

运转平稳正常,无冲击和异常杂音,其噪声应不大于表6的规定,180

噪声值

JB/T 7337--94

2163-23160

4.4.5减速器在正常使用条件下,其润滑油温升应不大于50(。4.4.6减速器的清洁度,应不大于表7的规定表7

杂质含董

4.4.7带逆止装置的减速器,逆止应可靠。4.5减速器失效判据

齿轮有裂纹和断齿;

齿面磨损量超过齿厚的1/20;

ZJ250-ZJ630

ctB(A)

齿面点蚀总面积超过该齿面有效面积的10%;每个点蚀坑最大尺寸超过3mm;点蚀带最大宽度超过3m

4.6减速器机壳内壁非加工表面应涂耐油油漆,机壳外露伟加工表面应涂-层底漆,两层面漆。漆膜应均匀、不得有流漆、漏漆等缺陷。4.7质量保证

在用户遵守减速器的贮存、安装、使用规则条件下,从制造厂发货日起18个月内其中使用其期不超过12个月,产品因制造质量而发生损坏或不能正常工作,制造厂应免费为用户更换或修理5试验方法

5.1清洁度测定

5.1.1滤网规格为200日/英寸,分析天平分度值为1mg,清洗液为溶剂煤油或汽油。5.1.2将滤网放在清洗液中浸泡5min后取出,待清洗液挥发后放人温度为120C土5(的烘箱内.烘30~~40min取出,置于T燥剂中冷却15~20min后称重。5.1.3被测减速器中放人清洗液至最低油位线,减速器以1000r/min输人转速正反各运转(带逆止装置的减速器只作单向运转)3min后停机,放出清洗液。再次加人清洁的清洗液冲洗,直到断断续续滴油为止。

将清洗液用滤网过滤,并拆开机壳,检查机壳内死角处和放油孔处有无杂质存在。过滤后带杂质的滤网,按5.1.2规定烘干称重。5.1.5

杂质的质量按式(1)计算:

Am=m2-m;

+:Am—

杂质的质量,mg;

·滤网的质量,mg;

带杂质的滤网的质量,mg。

5.2空载试验

减速器装配后+必须逐台在额定转速下进行正、反向各连续运转1力的空载试验(带逆止装置的只作单向运转。

5.2.1按GB6404的规定测试噪声,5.2.2带逆止装置的减速器应按式(2)要求作承载试验100次逆止性能试验,工作应可靠F-M/e

式中;-试验载荷.N

JB/T 7337--94

M一额定逆止力矩(见表2),N·me--—-输出轴孔至拉紧孔中心距(见图2)m。5.3负载试验

空载试验合格后,在750~1500r/min额定转速下按25%,50%、75%的额定载荷分,级进行试验每级运转1h.然后再按100%额定载荷进行试验,达到热平衡后2h为止5.3.1试验要求:

机件无损坏:

h.检查齿轮齿面接触斑点.应无偏载现象。5.3.2在额定裁荷下,减速器传动效率的测试:减速器以1000r/min的输人转速,承受额定输出转矩,当机壳温度达到热平衡后,每隔8min从应变仪上同时读出扭力传感器的微应变值,共测5次按式(3)分别计算每次测得的效率:unki/(ukoin)

武中:

分别为输出和输人扭力传感器的微应变值;分别为输出和输人扭力传感器的校正系数:,…减速器的实际传动比;

-减速器与输出扭力传感器之间支座的效率,取0.995,以5次效率值的算术平均值作为减速器的效率,

5.4超载试验

在负载试验合格后,进行超载试验,分别按150%、200%的额定载荷运转1mi后,再按250%额定载荷运转.5min,卸载后停车.减速器各零件无损坏。5.5疲劳寿命试验

减速器以1000r/min的输人转速运转,承受额定输出转矩,输人轴齿轮应力循环次数达5×10°次,卸载后停车,减速器不得失效。6检验规则

6.1出厂检验

6.1.1减速器应经制造广捡验部门检验合格后签发合格证方能出厂。6.1.2出厂检验项国:

空载试验(含密封性):

逆止性能;

噪声:

清沽度;

齿轮副接触斑点

其中:逆止性能、噪声和清洁度为抽检项目,每批(按制造厂生产令号划分)减速器出厂前应按2%的数量随机抽样,但至少不得少于一台进行检测,抽检项目中如有不合格者,则加倍复查,加倍复查仍不合格,则逐台检测。

6.2型式检验

6.2.1凡属下列情况应进行型式检验:a.

新产品试制;

主要零件材料及结构有重大改变时;主要零件加工工艺有重大改变时;停产两年后,再次恢复生产时;e.

JB/T7337--94

国家质量监督机构提出型式检验的要求时。型式检验项目

全部出广检验项目:

负载试验;

超载试验;

疲劳寿命试验。

标志、包装、购存

减速器应在明显位置固定符合GB/T13306规定的产品标牌、转问指示牌、润滑指示牌,:品标牌的内容包括:

产品型号、名称;

额定输出转矩;

产品重量:

制造日期;

出」‘编号;

制造厂名。

减速器的包装应符合GB/T13384的规定随机文件包括合格证、使用说明书和装箱单,随机文件应装人塑料袋密封后放人包装箱内。7.3

减速器的贮存应有防潮措施。

附加说明:

本标推由机械工业部北京起重运输机械研究所提出并归口。本标准由自贡运输机械总厂负责起草。本标准主要起草人吕泽英。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。