JB/T 7362-1994

基本信息

标准号: JB/T 7362-1994

中文名称:滚动轴承 零件脱碳层检查方法

标准类别:机械行业标准(JB)

英文名称: Inspection method for decarburization layer of rolling bearing parts

标准状态:已作废

发布日期:1994-07-26

实施日期:1995-07-01

作废日期:2007-09-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:429021

标准分类号

中标分类号:机械>>通用零部件>>J11滚动轴承

关联标准

替代情况:被JB/T 7362-2007替代

出版信息

出版社:机械工业出版社

页数:6 页

标准价格:12.0 元

相关单位信息

发布部门:洛阳轴承研究所

标准简介

本标准规定了钢制滚动轴承零件表面脱碳层深度的测定方法。 本标准适用于钢制滚动轴承零件成品及半成品表面脱碳层深度的测定。 JB/T 7362-1994 滚动轴承 零件脱碳层检查方法 JB/T7362-1994 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T 7362—94

滚动轴承零件脱碳层检查方法

1994-07-26发布

中华人民共和国机械工业部

1995-07-01实施

中华人民共和国机械行业标准

滚动轴承件脱碳层检查方法

1主题内容与适用范围

本标准规定了钢制滚动轴承零件表面脱碳层深度的测定方法。本标准适用于钢制滚动轴承零件成品及半成品表面脱碳层深度的测定。2引用标准

GB/T 4342

JB1255

3定义

3.1脱碳

金属显微维氏硬度试验法

高碳铬轴承钢滚动轴承零件热处理技术条件JB/T 736294

滚动轴承零件表层内含碳量的损失称为脱碳。脱碳可以是部分脱碳,也可以是全(或近似于全)脱碳。

3.2总脱碳

部分脱碳深度和全脱碳深度的总和为总脱碳。3.3总脱碳层深度

从零件表面到碳含量等于基体碳含量的那一点的距离(渗碳轴承钢制的零件除外)。4测定方法

轴承零件表面脱碳层的测定方法主要有金相法、硬度法和碳含量测定法等。方法的选择及其精度取决于产品的脱碳程度、显微组织、含碳量及零件的形状。各种测定方法都有其应用范围,选用哪种方法测定,应由有关技术条件或协议规定,无明确规定时一般用金相法,争议的裁定用显微硬度法。4.1金相法

金相法是常规检验最常用的方法,要点是在光学显微镜下观察试样从表面到中心随着碳含量的变化而产生的组织变化。

此方法适用于锻坏,锻坏退火件和各类轴承零件。4.1.1试样的选取和制备

试样的检验面应垂直于产品的工作面。当检验面不能垂直于工作面时,则需将测得的脱碳层深度()换算成垂直于工作表面方向的脱碳层深度(hx)。检验钢球时,若其直径为D,检验磨面的直径为d、在检验面上测得的脱碳层深度为h,则实际脱碳层深度xd/Dh。对于周长≤25mm的试样检验整个周边,取最深值;对于周长>25mm的试样。为保证取样的代表性,可截取试样同一截面的几个部分,以保证总检测周长≥35mm。取样的数目和相应部位按JB1255的规定。

试样制备应按表面金相分析试样制备要求,磨制和抛光应保证试样边缘不得倒角、卷边。为此,试样可用镶嵌或专用夹具保护周边。必要时被检试样外表面可电镀金属(铁、镍、铬等)加以保护。机械工业部1994-07-26批准

1995-07-01实施

4.1.2测定

JB/T7362-94

脱碳层的测定通常指总脱碳层深度的测定。轴承零件用钢除渗碳轴承钢外,主要以过共析钢为主,在过共析钢中是以碳化物含量相对于基体含碳量的变化来区分脱贫碳层的。借助于测微目镜,或直接在显微镜毛玻璃屏上测量从表面到和基体组织已无区别的那一点的距离。

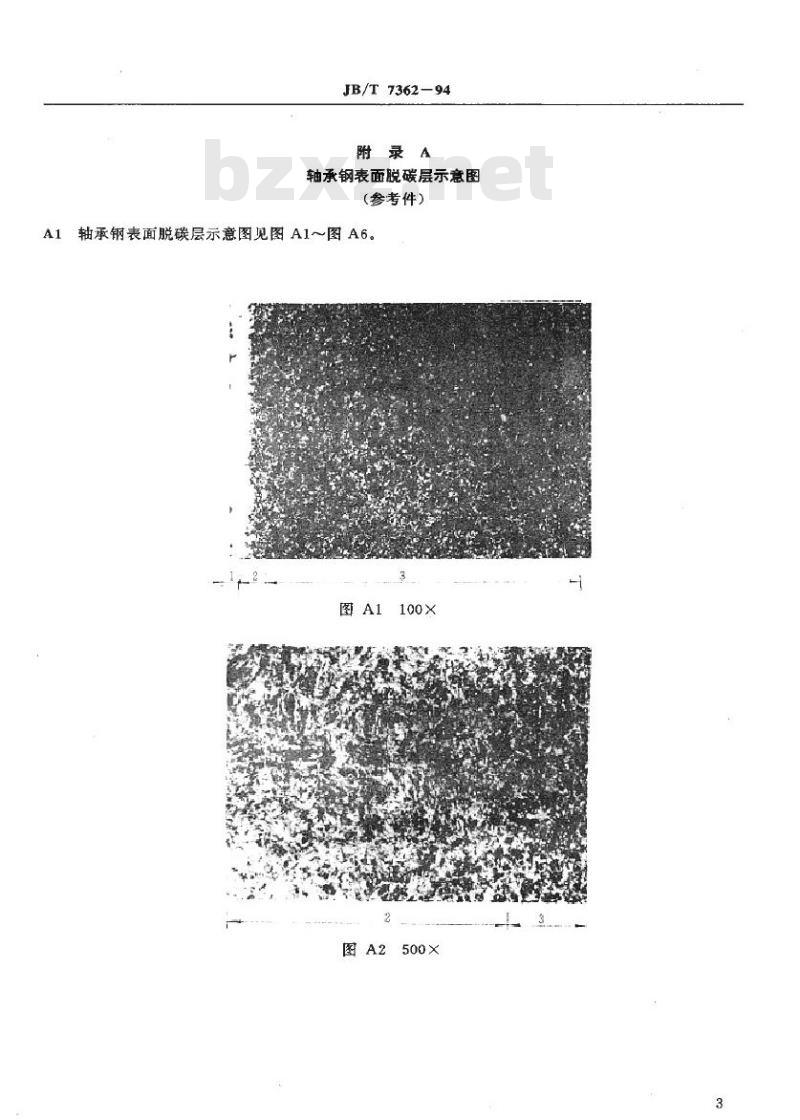

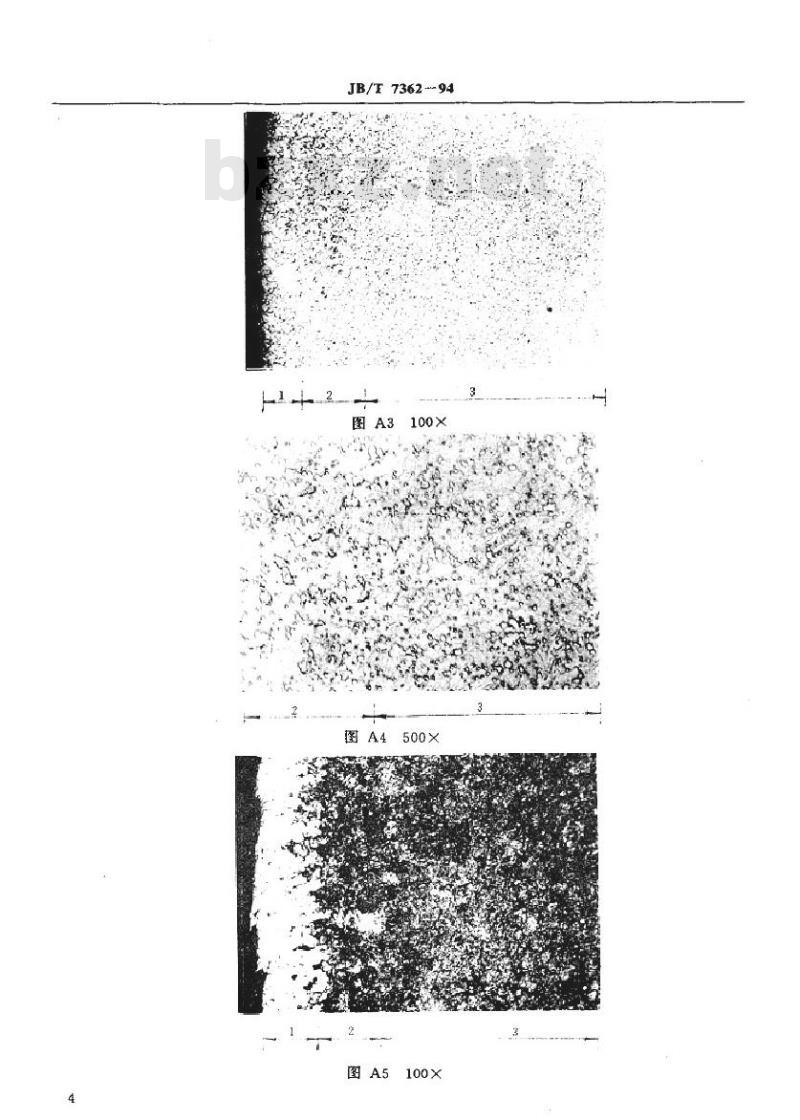

放大倍数的选择取决于脱碳层深度。通常采用100倍放大,也可采用500倍放大观测参见附录A(参考件)。

在低放大倍数下初步观测,以查明最深脱碳处。测最深点为总的脱碳层深度。4.2硬度法

4.2.1试样的选取和制备

试样的选取和制备与金相法(见4.1.1)同。但试样浸蚀与否以能正确测定压痕尺寸为准(一般以轻浸蚀为宜)。

4.2.2测定

硬度法主要用显微(维氏)硬度测量法。此方法是测量在试样横截面上,沿垂直于表面方向上的显微硬度值的分布梯度。

显微(维氏)硬度测量法根据GB/T4342测定,为减少测量数据的误差,要尽可能用大的负荷,原则上负荷在0.981N~9.81N(100gf1000gf)。压痕之间的距离至少为压痕对角线长度的2.5倍。总脱碳层深度规定为从表面到硬度值平稳处(即硬度曲线的拐点处)。4.3测定碳含量法

此方法是测定碳含量在垂直于零件表面方向上的分布梯度,它可用于钢的任何组织状态。4.3.1化学分析法

凡是适合于机械剥层的轴承零件或半成品均可应用此法。4.3.1.1试样的选取和试验

用机械加工的方法,平行于零件表面逐层剩取,每层为0.05~0.10mm厚的试屑。注意防止任何沾污。分别收集每一层剥取的金属试屑,用化学分析法测定碳含量。4.3.2能谱分析法

将轴承零件采用4.3.1.1的方法逐层剥取,在每一层上进行碳的电子能谱测定。4.3.3结果的整理(化学和能谱分析法)依逐层分析结果,描绘出深度与含碳量的关系曲线,测量从表面到碳含量达到规定数值的那一点的距离。

5试验报告

试验报告应包括以下几个部分:a.

零件的型号、类别和生产厂家;材料钢号及热处理状态:

试样的数目及取样部位;

测定方法;

脱碳层深度(以mm表示)。

JB/T7362-94

附录A

轴承钢表面脱碳层示意图

(参考件)

A1轴承钢表面脱碳层示意图见图A1~图A6。图A1100×

图A2500×

JB/T7362--94

图A4500X

图A5100×

放大倍数

附加说明:下载标准就来标准下载网

ZGCr15

Cr4Mo4V

JB/T7362--94

图A6500×

热处理状态

泽火十回火

金相组织的图片说明

全脱碳

铁素体

粗大针状马氏体十细

小针状马氏体十较少

量残留碳化物+较多

残余奥氏体

正常组织

细小结晶马氏体十隐

晶马氏体十较少量

留碳化物+较多残余

奥氏体

上述组织的效大

马氏体卡二次碳化物

和一次碳化物十少量

残余奥氏体

马氏体十较少残留

二次碳化物和一次碳

化物十少景残余奥氏

上述组织的放大

针状马氏体十结晶马

氏体十少量残留碳化

物十较少量残余奥氏

少蛋针状马氏体十结

品马氏体+较少量残

留碳化物+少量残余

奥氏体

上述组织的放大

本标准由滚动轴承行业标准化技术委员会提出。本标准由机械工业部洛阳轴承研究所归口并负责起草。本标准主要起草人赵传国、梁华、卢淑君。试样浸蚀剂

4%硝酸酒

精溶液

盐酸5mL,

苦味酸1g,

酒精100mL

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T 7362—94

滚动轴承零件脱碳层检查方法

1994-07-26发布

中华人民共和国机械工业部

1995-07-01实施

中华人民共和国机械行业标准

滚动轴承件脱碳层检查方法

1主题内容与适用范围

本标准规定了钢制滚动轴承零件表面脱碳层深度的测定方法。本标准适用于钢制滚动轴承零件成品及半成品表面脱碳层深度的测定。2引用标准

GB/T 4342

JB1255

3定义

3.1脱碳

金属显微维氏硬度试验法

高碳铬轴承钢滚动轴承零件热处理技术条件JB/T 736294

滚动轴承零件表层内含碳量的损失称为脱碳。脱碳可以是部分脱碳,也可以是全(或近似于全)脱碳。

3.2总脱碳

部分脱碳深度和全脱碳深度的总和为总脱碳。3.3总脱碳层深度

从零件表面到碳含量等于基体碳含量的那一点的距离(渗碳轴承钢制的零件除外)。4测定方法

轴承零件表面脱碳层的测定方法主要有金相法、硬度法和碳含量测定法等。方法的选择及其精度取决于产品的脱碳程度、显微组织、含碳量及零件的形状。各种测定方法都有其应用范围,选用哪种方法测定,应由有关技术条件或协议规定,无明确规定时一般用金相法,争议的裁定用显微硬度法。4.1金相法

金相法是常规检验最常用的方法,要点是在光学显微镜下观察试样从表面到中心随着碳含量的变化而产生的组织变化。

此方法适用于锻坏,锻坏退火件和各类轴承零件。4.1.1试样的选取和制备

试样的检验面应垂直于产品的工作面。当检验面不能垂直于工作面时,则需将测得的脱碳层深度()换算成垂直于工作表面方向的脱碳层深度(hx)。检验钢球时,若其直径为D,检验磨面的直径为d、在检验面上测得的脱碳层深度为h,则实际脱碳层深度xd/Dh。对于周长≤25mm的试样检验整个周边,取最深值;对于周长>25mm的试样。为保证取样的代表性,可截取试样同一截面的几个部分,以保证总检测周长≥35mm。取样的数目和相应部位按JB1255的规定。

试样制备应按表面金相分析试样制备要求,磨制和抛光应保证试样边缘不得倒角、卷边。为此,试样可用镶嵌或专用夹具保护周边。必要时被检试样外表面可电镀金属(铁、镍、铬等)加以保护。机械工业部1994-07-26批准

1995-07-01实施

4.1.2测定

JB/T7362-94

脱碳层的测定通常指总脱碳层深度的测定。轴承零件用钢除渗碳轴承钢外,主要以过共析钢为主,在过共析钢中是以碳化物含量相对于基体含碳量的变化来区分脱贫碳层的。借助于测微目镜,或直接在显微镜毛玻璃屏上测量从表面到和基体组织已无区别的那一点的距离。

放大倍数的选择取决于脱碳层深度。通常采用100倍放大,也可采用500倍放大观测参见附录A(参考件)。

在低放大倍数下初步观测,以查明最深脱碳处。测最深点为总的脱碳层深度。4.2硬度法

4.2.1试样的选取和制备

试样的选取和制备与金相法(见4.1.1)同。但试样浸蚀与否以能正确测定压痕尺寸为准(一般以轻浸蚀为宜)。

4.2.2测定

硬度法主要用显微(维氏)硬度测量法。此方法是测量在试样横截面上,沿垂直于表面方向上的显微硬度值的分布梯度。

显微(维氏)硬度测量法根据GB/T4342测定,为减少测量数据的误差,要尽可能用大的负荷,原则上负荷在0.981N~9.81N(100gf1000gf)。压痕之间的距离至少为压痕对角线长度的2.5倍。总脱碳层深度规定为从表面到硬度值平稳处(即硬度曲线的拐点处)。4.3测定碳含量法

此方法是测定碳含量在垂直于零件表面方向上的分布梯度,它可用于钢的任何组织状态。4.3.1化学分析法

凡是适合于机械剥层的轴承零件或半成品均可应用此法。4.3.1.1试样的选取和试验

用机械加工的方法,平行于零件表面逐层剩取,每层为0.05~0.10mm厚的试屑。注意防止任何沾污。分别收集每一层剥取的金属试屑,用化学分析法测定碳含量。4.3.2能谱分析法

将轴承零件采用4.3.1.1的方法逐层剥取,在每一层上进行碳的电子能谱测定。4.3.3结果的整理(化学和能谱分析法)依逐层分析结果,描绘出深度与含碳量的关系曲线,测量从表面到碳含量达到规定数值的那一点的距离。

5试验报告

试验报告应包括以下几个部分:a.

零件的型号、类别和生产厂家;材料钢号及热处理状态:

试样的数目及取样部位;

测定方法;

脱碳层深度(以mm表示)。

JB/T7362-94

附录A

轴承钢表面脱碳层示意图

(参考件)

A1轴承钢表面脱碳层示意图见图A1~图A6。图A1100×

图A2500×

JB/T7362--94

图A4500X

图A5100×

放大倍数

附加说明:下载标准就来标准下载网

ZGCr15

Cr4Mo4V

JB/T7362--94

图A6500×

热处理状态

泽火十回火

金相组织的图片说明

全脱碳

铁素体

粗大针状马氏体十细

小针状马氏体十较少

量残留碳化物+较多

残余奥氏体

正常组织

细小结晶马氏体十隐

晶马氏体十较少量

留碳化物+较多残余

奥氏体

上述组织的效大

马氏体卡二次碳化物

和一次碳化物十少量

残余奥氏体

马氏体十较少残留

二次碳化物和一次碳

化物十少景残余奥氏

上述组织的放大

针状马氏体十结晶马

氏体十少量残留碳化

物十较少量残余奥氏

少蛋针状马氏体十结

品马氏体+较少量残

留碳化物+少量残余

奥氏体

上述组织的放大

本标准由滚动轴承行业标准化技术委员会提出。本标准由机械工业部洛阳轴承研究所归口并负责起草。本标准主要起草人赵传国、梁华、卢淑君。试样浸蚀剂

4%硝酸酒

精溶液

盐酸5mL,

苦味酸1g,

酒精100mL

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。