JB/T 7367-1994

基本信息

标准号: JB/T 7367-1994

中文名称:圆柱螺旋压缩弹簧 磁粉探伤方法

标准类别:机械行业标准(JB)

英文名称: Magnetic particle testing method for cylindrical helical compression springs

标准状态:现行

发布日期:1994-07-26

实施日期:1995-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:1339860

标准分类号

中标分类号:机械>>通用零部件>>J26弹簧

关联标准

出版信息

页数:7页

标准价格:12.0 元

相关单位信息

发布部门:机械工业部机械标准化研究所

标准简介

本标准规定了圆柱螺旋压缩弹簧的磁粉探伤方法。 JB/T 7367-1994 圆柱螺旋压缩弹簧 磁粉探伤方法 JB/T7367-1994 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T7367-1994

圆柱螺旋压缩弹簧

磁粉探伤方法

1994-07-26发布

中华人民共和国机械工业部

1995-07-01实施

中华人民共和国机械行业标准

圆柱螺旋压缩弹簧

磁粉探伤方法

主题内容与适用范围

本标准规定了圆柱螺旋压缩弹簧的磁粉探伤方法,JB/T7367-1994

本标准适用于钢丝直径d>2mm的圆柱螺旋压缩弹簧的磁粉探伤,包括异形钢丝弹簧的磁粉探伤。2引用标准

GB3721

GB9445

3代号

磁粉探伤机

无损检测人员技术资格鉴定通则内燃机零部件磁粉探伤方法

3.1直接通电法

直接通电法是将钢质工件置于探伤机的两夹头之间,使电流从被检工件上直接通过的磁化方法,3.2中心导体法

中心导体法是将一导体穿入被检工件的孔中,并使电流从导体上通过的磁化方法。3.3连续法

在外加磁场的作用下将磁粉或磁悬液施加到被检工件上进行探伤的方法。3.4剩磁法

切断磁化电流或移去外加磁场后将磁悬液施加到被检工件上进行探伤的方法3.5退磁

使化状态的工件恢复到非磁化状态的过程。3.6紫外线

波长为320~400nm的电磁辐射。

3.7荧光磁粉

以荧光物质处理过的在紫外线照射下能发出黄绿光的磁粉。3.8磁悬液

含有磁粉的悬浮液。

3.9载液

用来悬浮磁粉的液体。

3.10磁写

当两个已磁化的工件互相摩擦或用一钢块在一个已磁化的工件上划一下,在接触部位便会发生磁性变化而产生虚假的磁粉痕迹,这种现象称为磁写。机械工业部1994-07-26批准

1995-07-01实施

4探伤人员

JB/T 73671994

从事弹簧磁粉探伤的人员必须按照GB9445规定,经过专业培训、并经考核获得有关部门的资格等级证书,否则不得上岗。

5探伤装置

5.1磁化装置

5.1.1磁粉探伤机的各项性能指标应符合GB3721的规定。5.1.2大批量生产的弹簧检验推荐选用磁化电流在1000~4000A规格的固定式通用探伤机或弹簧专用探伤机;小批量生产的弹策或单件检验也可选用电流值相同的移动式磁化装置。5.2退磁装置

5.2.1退磁线圈中心磁场强度应大于20000A/m。5.2.2弹簧剩磁检查采用磁强计或其他剩磁检查仪。6探伤材料

6.1磁粉

6.1.1采用300目以上的非荧光磁粉(黑色为四氧化三铁,红色为三氧化二铁)、400目以上的荧光磁粉。

6.1.2非荧光磁粉的磁性称量应为7~9g;荧光磁粉的磁性称量应为6~8g(粘结法荧光磁粉)。6.2磁悬液

6.2.1油基载液

6.2.1.1非荧光磁粉油基载液采用变压器油或混合油(变压器油+煤油,按4:1配比)。油液在室温下运动粘度应为1.0×10-5~2.0×10-5m2/s。6.2.1.2荧光磁粉油基载液采用无味煤油,其闪点应大于90℃。6.2.2水基载液

水基载液配方应含有防锈剂、分散剂、消泡剂,对工件有润湿和防锈功能。6.2.3磁悬液浓度

非荧光磁粉的工作磁悬液浓度为15~25g/L;荧光磁粉的工作磁悬液浓度为1~3g/L。7探伤技术要求

7.1探伤方法

7.1.1一般采用连续法检验,允许采用剩磁法检验,若用剩磁法检验,弹簧材质磁特性应满足:B,≥0.8T;H800A/m。

7.1.2经表面氧化处理后的弹簧应采用荧光磁粉或红色非荧光磁粉检测。7.1.3非荧光磁粉探伤观察用照明灯,在工件表面的照度应大于15001x;荧光磁粉探伤观察用紫外线灯,在380cm标准规范下,在工件表面的照度应大于9701x,7.1.4磁粉探伤后的弹策剩磁应小于0.2mT。7.1.5若用户无要求,经周向磁化的工件可不退磁。7.2磁化方法与磁化电流的选择

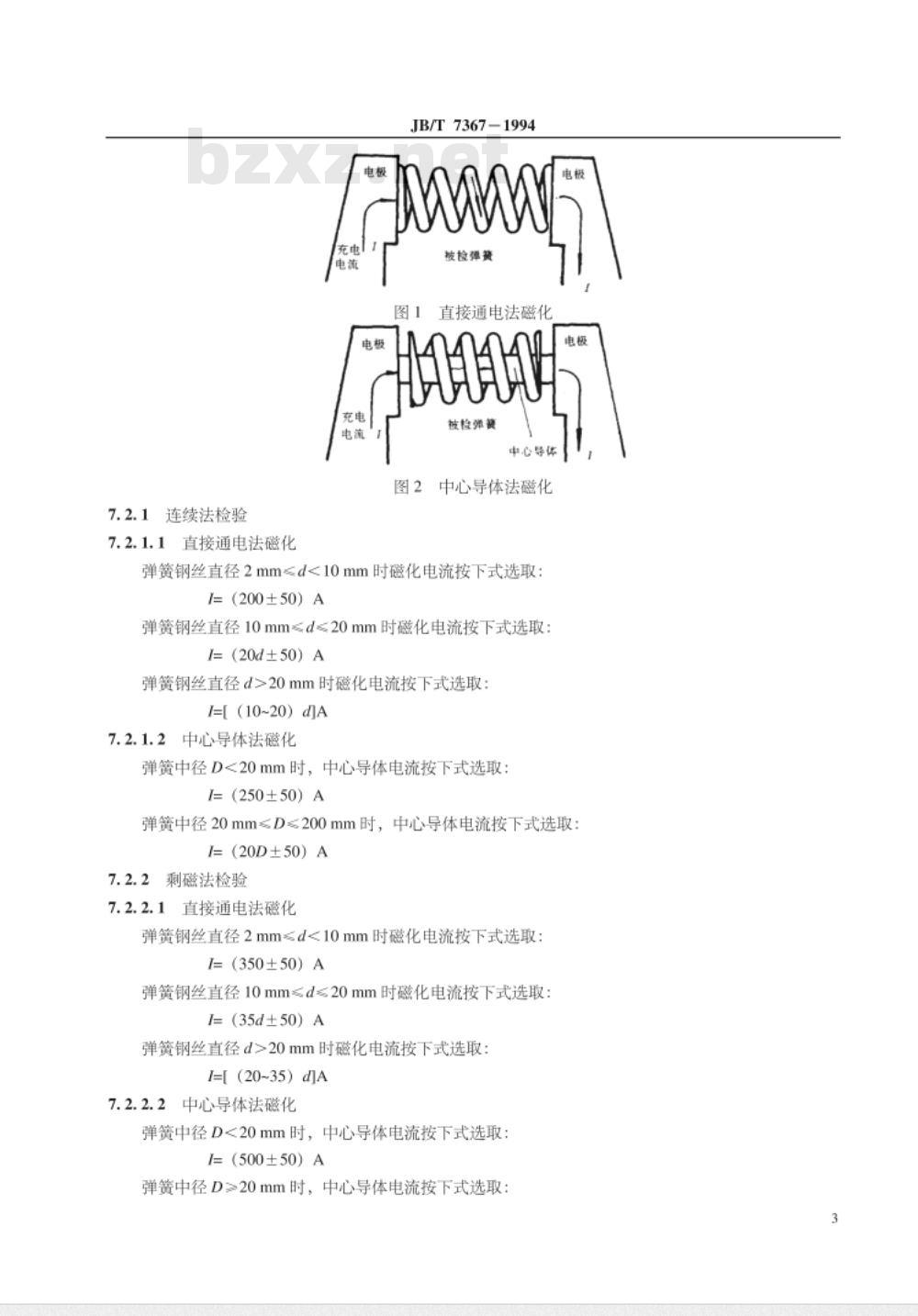

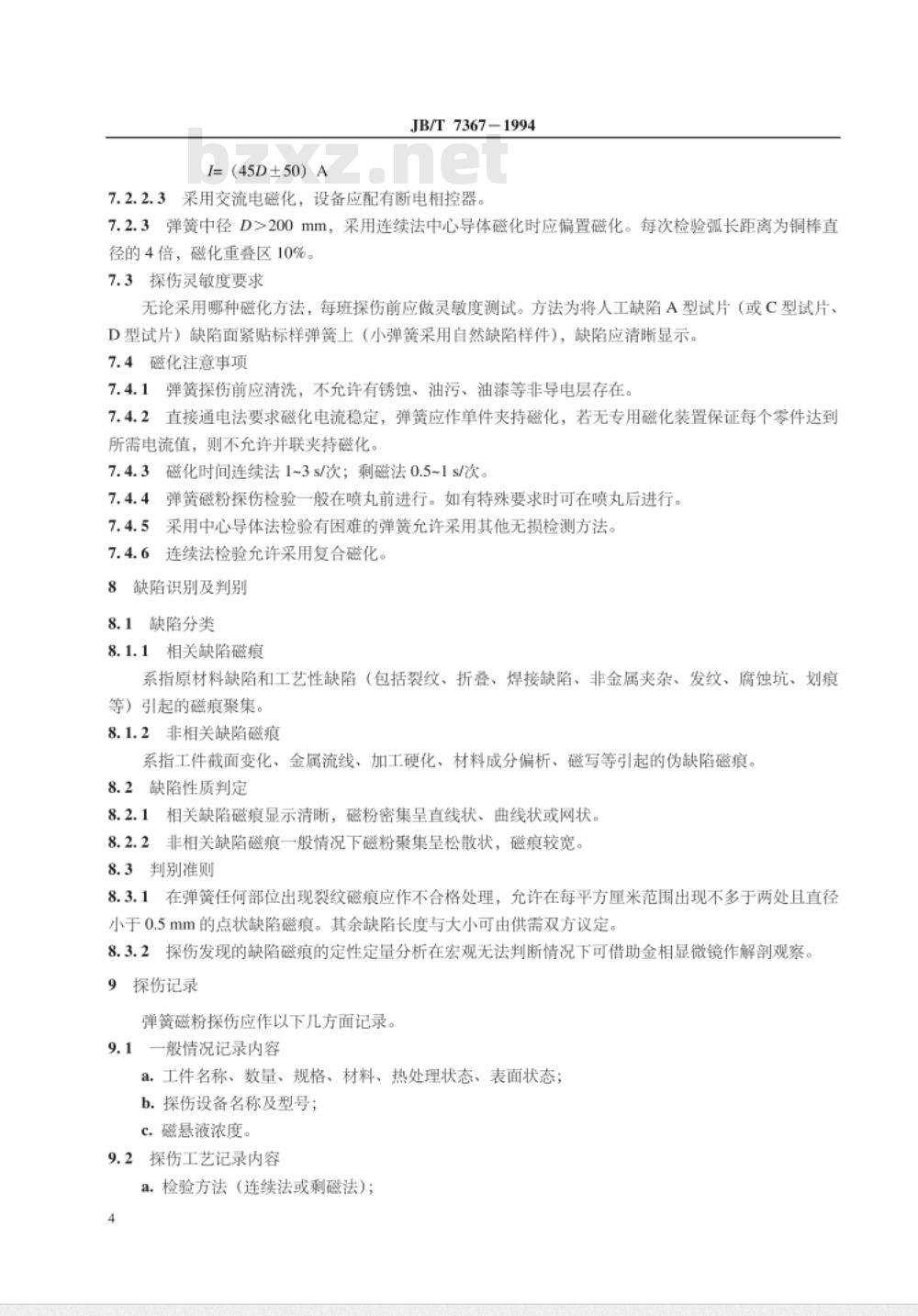

磁化方法与磁化电流的选择参照NJ320的规定。直接通电法磁化(见图1)检验弹簧纵向(平行于钢丝轴向)的缺陷;中心导体法磁化(见图2)检验弹簧横向(平行于钢丝径向)的缺陷。2

7.2.1连续法检验

7.2.1.1直接通电法磁化

JB/T7367-1994

被检弹簧

直接通电法磁化

被检弹簧

中心导体

图2中心导体法磁化

弹簧钢丝直径2mm≤d<10mm时磁化电流按下式选取:=(200±50)A

弹簧钢丝直径10mm≤d≤20mm时磁化电流按下式选取:=(20d±50)A

弹簧钢丝直径d>20mm时磁化电流按下式选取:I=[(10~20)d)A

7.2.1.2中心导体法磁化

弹簧中径D<20mm时,中心导体电流按下式选取:I=(250±50)A

弹簧中径20mm≤D≤200mm时,中心导体电流按下式选取:I=(20D±50)A

7.2.2剩磁法检验

7.2.2.1直接通电法磁化

弹簧钢丝直径2mm多d<10mm时磁化电流按下式选取:I=(350±50)A

弹簧钢丝直径10mm≤d≤20mm时磁化电流按下式选取:I=(35d±50)A

弹簧钢丝直径d>20mm时磁化电流按下式选取:I=[ (20~35) d]A

7.2.2.2中心导体法磁化

弹簧中径D<20mm时,中心导体电流按下式选取:=(500±50)A

弹簧中径D≥20mm时,中心导体电流按下式选取:3

I=(45D±50)A

JB/T 73671994

7.2.2.3采用交流电磁化,设备应配有断电相控器。7.2.3弹簧中径D>200mm,采用连续法中心导体磁化时应偏置磁化。每次检验弧长距离为铜棒直径的4倍,磁化重叠区10%。

7.3探伤灵敏度要求

无论采用哪种磁化方法,每班探伤前应做灵敏度测试。方法为将人工缺陷A型试片(或C型试片、D型试片)缺陷面紧贴标样弹簧上(小弹簧采用自然缺陷样件),缺陷应清晰显示。7.4磁化注意事项

7.4.1弹簧探伤前应清洗,不允许有锈蚀、油污、油漆等非导电层存在。7.4.2直接通电法要求磁化电流稳定,弹簧应作单件夹持磁化,若无专用磁化装置保证每个零件达到所需电流值,则不允许并联夹持磁化。7.4.3磁化时间连续法1~3s/次;剩磁法0.5~1s/次。7.4.4

弹簧磁粉探伤检验一般在喷丸前进行。如有特殊要求时可在喷丸后进行。7.4.5

采用中心导体法检验有困难的弹簧允许采用其他无损检测方法。7.4.6

连续法检验充许采用复合磁化。:缺陷识别及判别

8.1缺陷分类

8.1.1相关缺陷磁痕

系指原材料缺陷和工艺性缺陷(包括裂纹、折叠、焊接缺陷、非金属夹杂、发纹、腐蚀坑、划痕等)引起的磁痕聚集。此内容来自标准下载网

8.1.2非相关缺陷磁痕

系指工件截面变化、金属流线、加工硬化、材料成分偏析、磁写等引起的伪缺陷磁痕。8.2缺陷性质判定

8.2.1相关缺陷磁痕显示清晰,磁粉密集呈直线状、曲线状或网状。8.2.2非相关缺陷磁痕一般情况下磁粉聚集呈松散状,磁痕较宽。8.3判别准则

8.3.1在弹簧任何部位出现裂纹磁痕应作不合格处理,允许在每平方厘米范围出现不多于两处且直径小于0.5mm的点状缺陷磁痕。其余缺陷长度与大小可由供需双方议定。8.3.2探伤发现的缺陷磁痕的定性定量分析在宏观无法判断情况下可借助金相显微镜作解剖观察。9探伤记录

弹簧磁粉探伤应作以下几方面记录9.1一般情况记录内容

a.工件名称、数量、规格、材料、热处理状态、表面状态;b.探伤设备名称及型号;

c.磁悬液浓度。

9.2探伤工艺记录内容

a.检验方法(连续法或剩磁法);4

b.磁化方法;

c.磁化电流值;

JB/T73671994

d.标样种类(人工缺陷标准试片或自然缺陷试样)及灵敏度数值。9.3探伤结果记录内容

a.被检零件总数量;

b.不合格零件数量;

c.缺陷各种类别数量;

d.不合格零件占被检零件总数的比例。9.4其他内容

a.探伤人员姓名;

b.探伤日期,地点。

探伤记录可以用表格形式。

劳保待遇

磁粉探伤人员接触铅蒸气、臭氧、紫外线等有害物质,应按国家有关规定享受相应的劳保待遇附加说明:

本标准由机械工业部机械标准化研究所提出并归口。本标准由机械工业部机械标准化研究所、北京内燃机总厂、上海弹簧研究所负责起草。本标准主要起草人张新兰、陈建生、葛如渊、张俊。5

中华人民共和国

机械行业标准

圆柱螺旋压缩弹簧

磁粉探伤方法

JB/T73671994

机械科学研究院出版发行

机械科学研究院印刷

(北京首体南路2号

邮编100044)

印张1/2

开本880×1230

字数10,000

1995年2月第一版

1995年2月第一次印刷

印数1-500

定价3.00元

机械工业标准服务网:http://www.JB.ac.cn66

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T7367-1994

圆柱螺旋压缩弹簧

磁粉探伤方法

1994-07-26发布

中华人民共和国机械工业部

1995-07-01实施

中华人民共和国机械行业标准

圆柱螺旋压缩弹簧

磁粉探伤方法

主题内容与适用范围

本标准规定了圆柱螺旋压缩弹簧的磁粉探伤方法,JB/T7367-1994

本标准适用于钢丝直径d>2mm的圆柱螺旋压缩弹簧的磁粉探伤,包括异形钢丝弹簧的磁粉探伤。2引用标准

GB3721

GB9445

3代号

磁粉探伤机

无损检测人员技术资格鉴定通则内燃机零部件磁粉探伤方法

3.1直接通电法

直接通电法是将钢质工件置于探伤机的两夹头之间,使电流从被检工件上直接通过的磁化方法,3.2中心导体法

中心导体法是将一导体穿入被检工件的孔中,并使电流从导体上通过的磁化方法。3.3连续法

在外加磁场的作用下将磁粉或磁悬液施加到被检工件上进行探伤的方法。3.4剩磁法

切断磁化电流或移去外加磁场后将磁悬液施加到被检工件上进行探伤的方法3.5退磁

使化状态的工件恢复到非磁化状态的过程。3.6紫外线

波长为320~400nm的电磁辐射。

3.7荧光磁粉

以荧光物质处理过的在紫外线照射下能发出黄绿光的磁粉。3.8磁悬液

含有磁粉的悬浮液。

3.9载液

用来悬浮磁粉的液体。

3.10磁写

当两个已磁化的工件互相摩擦或用一钢块在一个已磁化的工件上划一下,在接触部位便会发生磁性变化而产生虚假的磁粉痕迹,这种现象称为磁写。机械工业部1994-07-26批准

1995-07-01实施

4探伤人员

JB/T 73671994

从事弹簧磁粉探伤的人员必须按照GB9445规定,经过专业培训、并经考核获得有关部门的资格等级证书,否则不得上岗。

5探伤装置

5.1磁化装置

5.1.1磁粉探伤机的各项性能指标应符合GB3721的规定。5.1.2大批量生产的弹簧检验推荐选用磁化电流在1000~4000A规格的固定式通用探伤机或弹簧专用探伤机;小批量生产的弹策或单件检验也可选用电流值相同的移动式磁化装置。5.2退磁装置

5.2.1退磁线圈中心磁场强度应大于20000A/m。5.2.2弹簧剩磁检查采用磁强计或其他剩磁检查仪。6探伤材料

6.1磁粉

6.1.1采用300目以上的非荧光磁粉(黑色为四氧化三铁,红色为三氧化二铁)、400目以上的荧光磁粉。

6.1.2非荧光磁粉的磁性称量应为7~9g;荧光磁粉的磁性称量应为6~8g(粘结法荧光磁粉)。6.2磁悬液

6.2.1油基载液

6.2.1.1非荧光磁粉油基载液采用变压器油或混合油(变压器油+煤油,按4:1配比)。油液在室温下运动粘度应为1.0×10-5~2.0×10-5m2/s。6.2.1.2荧光磁粉油基载液采用无味煤油,其闪点应大于90℃。6.2.2水基载液

水基载液配方应含有防锈剂、分散剂、消泡剂,对工件有润湿和防锈功能。6.2.3磁悬液浓度

非荧光磁粉的工作磁悬液浓度为15~25g/L;荧光磁粉的工作磁悬液浓度为1~3g/L。7探伤技术要求

7.1探伤方法

7.1.1一般采用连续法检验,允许采用剩磁法检验,若用剩磁法检验,弹簧材质磁特性应满足:B,≥0.8T;H800A/m。

7.1.2经表面氧化处理后的弹簧应采用荧光磁粉或红色非荧光磁粉检测。7.1.3非荧光磁粉探伤观察用照明灯,在工件表面的照度应大于15001x;荧光磁粉探伤观察用紫外线灯,在380cm标准规范下,在工件表面的照度应大于9701x,7.1.4磁粉探伤后的弹策剩磁应小于0.2mT。7.1.5若用户无要求,经周向磁化的工件可不退磁。7.2磁化方法与磁化电流的选择

磁化方法与磁化电流的选择参照NJ320的规定。直接通电法磁化(见图1)检验弹簧纵向(平行于钢丝轴向)的缺陷;中心导体法磁化(见图2)检验弹簧横向(平行于钢丝径向)的缺陷。2

7.2.1连续法检验

7.2.1.1直接通电法磁化

JB/T7367-1994

被检弹簧

直接通电法磁化

被检弹簧

中心导体

图2中心导体法磁化

弹簧钢丝直径2mm≤d<10mm时磁化电流按下式选取:=(200±50)A

弹簧钢丝直径10mm≤d≤20mm时磁化电流按下式选取:=(20d±50)A

弹簧钢丝直径d>20mm时磁化电流按下式选取:I=[(10~20)d)A

7.2.1.2中心导体法磁化

弹簧中径D<20mm时,中心导体电流按下式选取:I=(250±50)A

弹簧中径20mm≤D≤200mm时,中心导体电流按下式选取:I=(20D±50)A

7.2.2剩磁法检验

7.2.2.1直接通电法磁化

弹簧钢丝直径2mm多d<10mm时磁化电流按下式选取:I=(350±50)A

弹簧钢丝直径10mm≤d≤20mm时磁化电流按下式选取:I=(35d±50)A

弹簧钢丝直径d>20mm时磁化电流按下式选取:I=[ (20~35) d]A

7.2.2.2中心导体法磁化

弹簧中径D<20mm时,中心导体电流按下式选取:=(500±50)A

弹簧中径D≥20mm时,中心导体电流按下式选取:3

I=(45D±50)A

JB/T 73671994

7.2.2.3采用交流电磁化,设备应配有断电相控器。7.2.3弹簧中径D>200mm,采用连续法中心导体磁化时应偏置磁化。每次检验弧长距离为铜棒直径的4倍,磁化重叠区10%。

7.3探伤灵敏度要求

无论采用哪种磁化方法,每班探伤前应做灵敏度测试。方法为将人工缺陷A型试片(或C型试片、D型试片)缺陷面紧贴标样弹簧上(小弹簧采用自然缺陷样件),缺陷应清晰显示。7.4磁化注意事项

7.4.1弹簧探伤前应清洗,不允许有锈蚀、油污、油漆等非导电层存在。7.4.2直接通电法要求磁化电流稳定,弹簧应作单件夹持磁化,若无专用磁化装置保证每个零件达到所需电流值,则不允许并联夹持磁化。7.4.3磁化时间连续法1~3s/次;剩磁法0.5~1s/次。7.4.4

弹簧磁粉探伤检验一般在喷丸前进行。如有特殊要求时可在喷丸后进行。7.4.5

采用中心导体法检验有困难的弹簧允许采用其他无损检测方法。7.4.6

连续法检验充许采用复合磁化。:缺陷识别及判别

8.1缺陷分类

8.1.1相关缺陷磁痕

系指原材料缺陷和工艺性缺陷(包括裂纹、折叠、焊接缺陷、非金属夹杂、发纹、腐蚀坑、划痕等)引起的磁痕聚集。此内容来自标准下载网

8.1.2非相关缺陷磁痕

系指工件截面变化、金属流线、加工硬化、材料成分偏析、磁写等引起的伪缺陷磁痕。8.2缺陷性质判定

8.2.1相关缺陷磁痕显示清晰,磁粉密集呈直线状、曲线状或网状。8.2.2非相关缺陷磁痕一般情况下磁粉聚集呈松散状,磁痕较宽。8.3判别准则

8.3.1在弹簧任何部位出现裂纹磁痕应作不合格处理,允许在每平方厘米范围出现不多于两处且直径小于0.5mm的点状缺陷磁痕。其余缺陷长度与大小可由供需双方议定。8.3.2探伤发现的缺陷磁痕的定性定量分析在宏观无法判断情况下可借助金相显微镜作解剖观察。9探伤记录

弹簧磁粉探伤应作以下几方面记录9.1一般情况记录内容

a.工件名称、数量、规格、材料、热处理状态、表面状态;b.探伤设备名称及型号;

c.磁悬液浓度。

9.2探伤工艺记录内容

a.检验方法(连续法或剩磁法);4

b.磁化方法;

c.磁化电流值;

JB/T73671994

d.标样种类(人工缺陷标准试片或自然缺陷试样)及灵敏度数值。9.3探伤结果记录内容

a.被检零件总数量;

b.不合格零件数量;

c.缺陷各种类别数量;

d.不合格零件占被检零件总数的比例。9.4其他内容

a.探伤人员姓名;

b.探伤日期,地点。

探伤记录可以用表格形式。

劳保待遇

磁粉探伤人员接触铅蒸气、臭氧、紫外线等有害物质,应按国家有关规定享受相应的劳保待遇附加说明:

本标准由机械工业部机械标准化研究所提出并归口。本标准由机械工业部机械标准化研究所、北京内燃机总厂、上海弹簧研究所负责起草。本标准主要起草人张新兰、陈建生、葛如渊、张俊。5

中华人民共和国

机械行业标准

圆柱螺旋压缩弹簧

磁粉探伤方法

JB/T73671994

机械科学研究院出版发行

机械科学研究院印刷

(北京首体南路2号

邮编100044)

印张1/2

开本880×1230

字数10,000

1995年2月第一版

1995年2月第一次印刷

印数1-500

定价3.00元

机械工业标准服务网:http://www.JB.ac.cn66

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。