JB/T 7507-1994

基本信息

标准号: JB/T 7507-1994

中文名称:刷镀 通用技术规范

标准类别:机械行业标准(JB)

英文名称: General technical specification for brush plating

标准状态:现行

发布日期:1994-10-25

实施日期:1995-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:1824066

标准分类号

中标分类号:综合>>基础标准>>A29材料防护

关联标准

出版信息

页数:6 页

标准价格:14.0 元

相关单位信息

发布部门:武汉材料保护研究所

标准简介

本标准规定了对刷镀设备、材料、工艺和刷镀层等的技术要求。 本标准适用于在钢、铸铁、铁合金、铝及铝合金、铜及铜合金、镍及镍铬合金等工件上刷镀各种金属和合金镀层。 JB/T 7507-1994 刷镀 通用技术规范 JB/T7507-1994 标准下载解压密码:www.bzxz.net

本标准规定了对刷镀设备、材料、工艺和刷镀层等的技术要求。 本标准适用于在钢、铸铁、铁合金、铝及铝合金、铜及铜合金、镍及镍铬合金等工件上刷镀各种金属和合金镀层。

本标准规定了对刷镀设备、材料、工艺和刷镀层等的技术要求。 本标准适用于在钢、铸铁、铁合金、铝及铝合金、铜及铜合金、镍及镍铬合金等工件上刷镀各种金属和合金镀层。

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T7507-94

刷镀通用技术规范

1994-10-25发布

中华人民共和国机械工业部

1995-10-01实施

中华人民共和国机械行业标准

刷镀通用技术规范

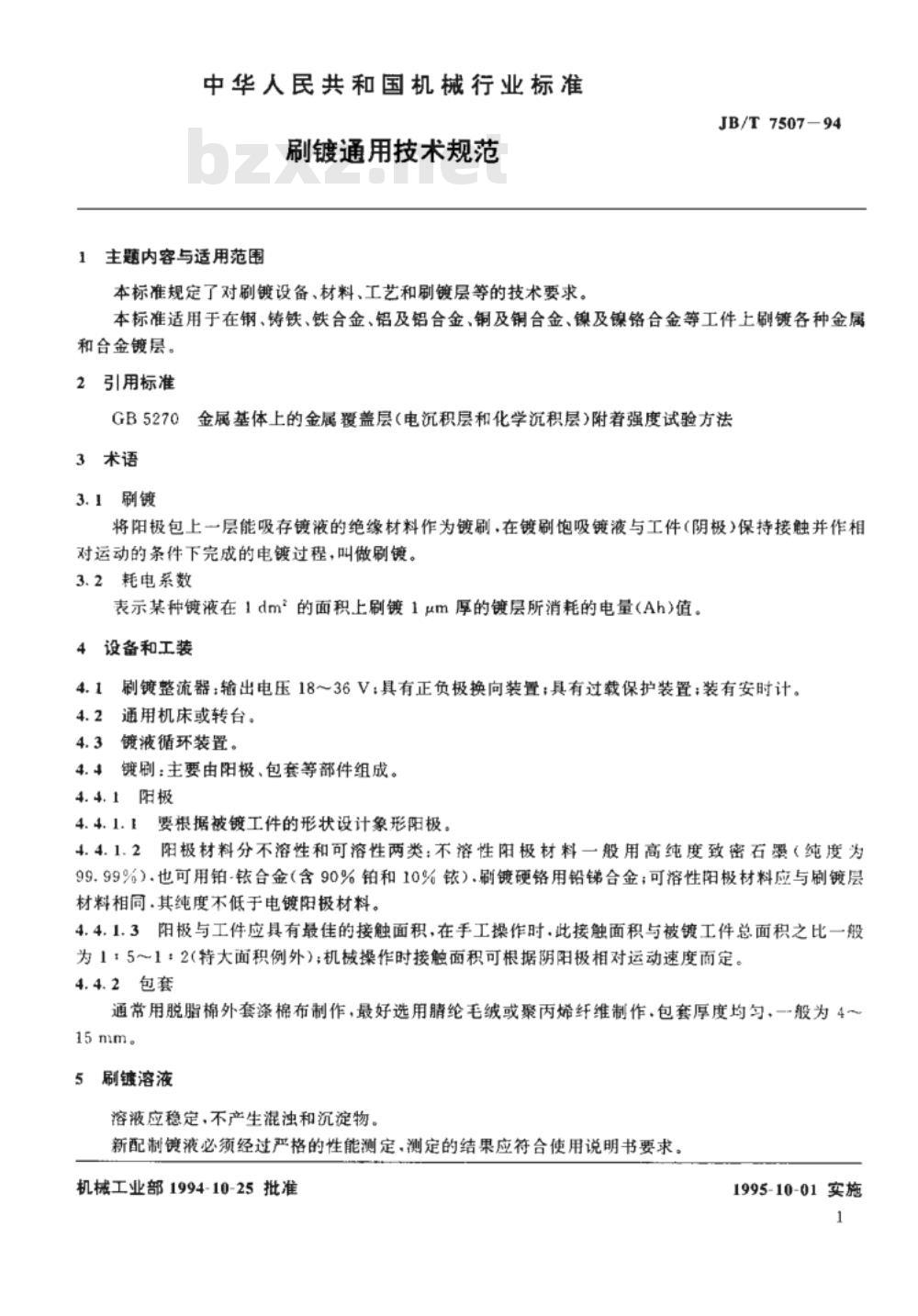

1主题内容与适用范围

本标准规定了对刷镀设备、材料、工艺和刷镀层等的技术要求。JB/T7507-94

本标准适用于在钢、铸铁、铁合金、铝及铝合金、铜及铜合金、镍及镍铬合金等工件上刷镀各种金属和合金镀层。

2引用标准

GB5270金属基体上的金属覆盖层(电沉积层和化学沉积层)附着强度试验方法3术语

3.1刷镀

将阳极包上一层能吸存镀液的绝缘材料作为镀刷,在镀刷饱吸镀液与工件(阴极)保持接触并作相对运动的条件下完成的电镀过程,叫做刷镀。3.2耗电系数

表示某种镀液在1dm的面积上刷镀1μm厚的键层所消耗的电量(Ah)值。4设备和工装

刷镀整流器:输出电压18~36V:具有正负极换向装置;具有过载保护装置;装有安时计。4.2通用机床或转台。

镀液循环装置。

4.4镀:主要由阳极、包套等部件组成。4.4.1阳极

要根据被镀工件的形状设计象形阳极。4.4. 1.15

4.4.1.2阳极材料分不溶性和可溶性两类:不溶性阳极材料一般用高纯度致密石累(纯度为99.99%).也可用铂-铱合金(含90%铂和10%铱).刷镀硬铬用铅锑合金;可溶性阳极材料应与刷镀层材料相同.其纯度不低于电镀阳极材料。4.4.1.3阳极与工件应具有最佳的接触面积,在手工操作时.此接触面积与被镀工件总面积之比一般为115~1:2(特大面积例外);机械操作时接触面积可根据阴阳极相对运动速度面定。4.4.2包套

通常用脱脂棉外套涤棉布制作,最好选用睛纶毛绒或聚丙烯纤维制作.包套厚度均匀,一般为4~15nm。

5刷镀溶液

溶液应稳定,不产生混浊和沉淀物。新配制液必须经过严格的性能测定,测定的结果应符合使用说明书要求。机械工业部1994-10-25批准

1995-10-01实施

JB/T7507-94

镀液运输和存放时不能互相混合,以避免互相污染。有些对光敏感的镀液必须用有色容器盛装,以避免光致分解。镀液存放的保证期应不少于6个月。刷镀前表面准备

刷镀前工件必须经过表面清理、除油、除锈、除膜及活化等表面准备。6.1表面清理

表面清理是指除去工件表面毛刺、疲劳层等。清理后的基体表面粗糙度R。应在3.2~0.025μm的范围内。6.2除油

待镀工件表面及其临近部位应除去油污,对于铸铁件还应除去松孔内的油脂。6.3除锈

工件的待镀部位应除去锈蚀。

6.4电解除油

工件必须进行电解除油,电解除油的规范应符合附录A(补充件)要求.采用的电解除油液一定要达到表A1电解除油液功能的要求。除油时间以油除净为度、一般为0.5~1min,阴阳极相对运动速度为9~18m/min。6.5电解除锈[见附录B(补充件)表B1根据不同基体及表面状况选用盐酸型或硫酸型电解除锈液处理。6.6电解除膜[见附录B(补充件)表B2]。6.7阴极活化[见附录C(补充件)]。刷镀工艺

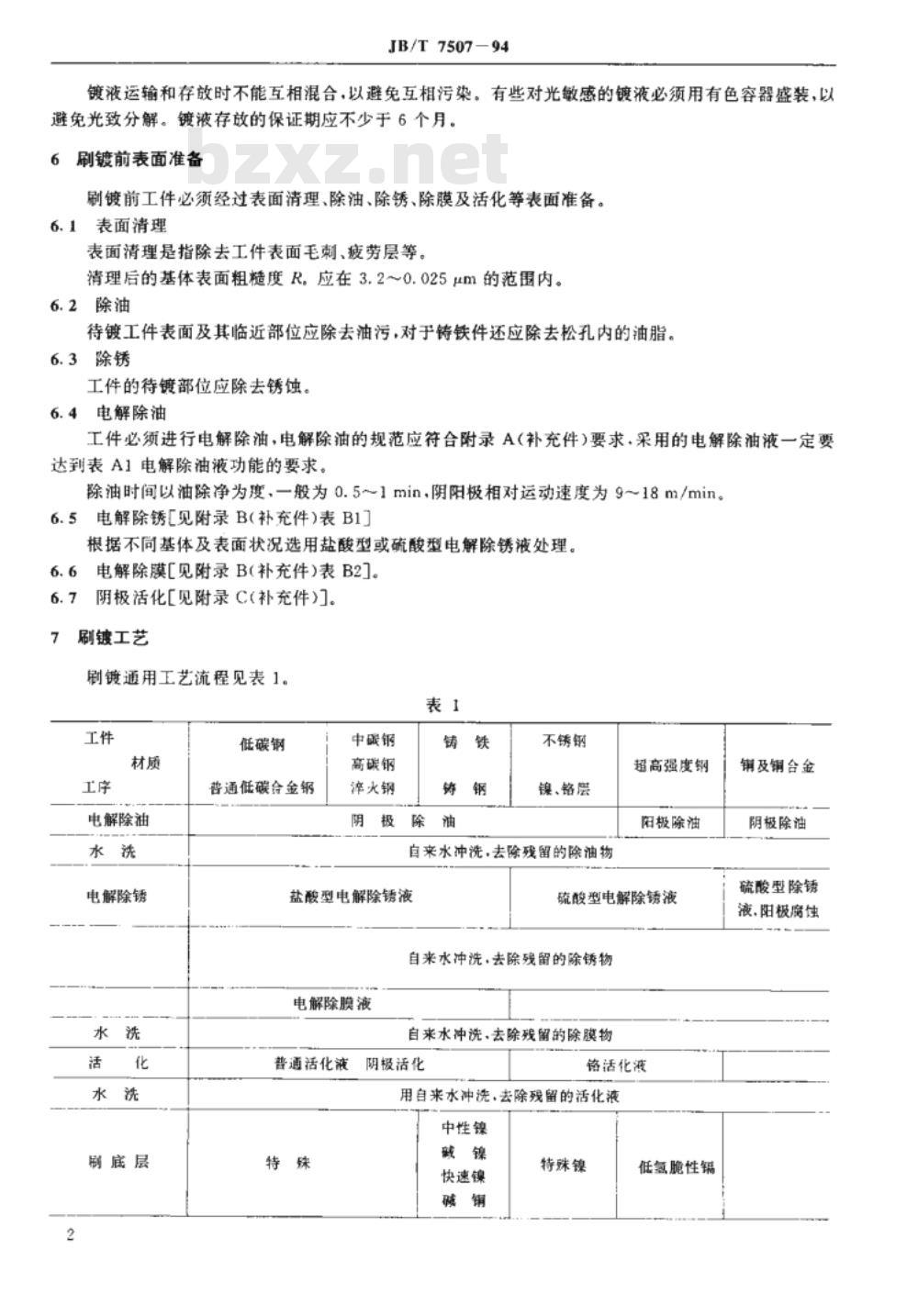

剧镀通用工艺流程见表1。

电解除油

电解除锈

刷底层

低碳钢

普通低碳合金钢

中碳钢

高碳钢

泽火钢

不锈钢

超高强度钢

镍、铬层

阳极除油

自来水冲洗,去除残留的除油物盐酸型电解除锈液

硫酸型电解除锈液

自来水冲洗,去除残留的除锈物电解除膜液

自来水冲洗·去除残留的除膜物普通活化液

阴极活化

铬活化液

用自来水冲洗,去除残留的活化液中性镍

快速镍

特殊镍

低氢脆性镐

销及合金

阴极除油

硫酸型除锈

液,阳极腐蚀

剧工作层

低碳钢

普通低碳合金钢

JB/T 7507-94

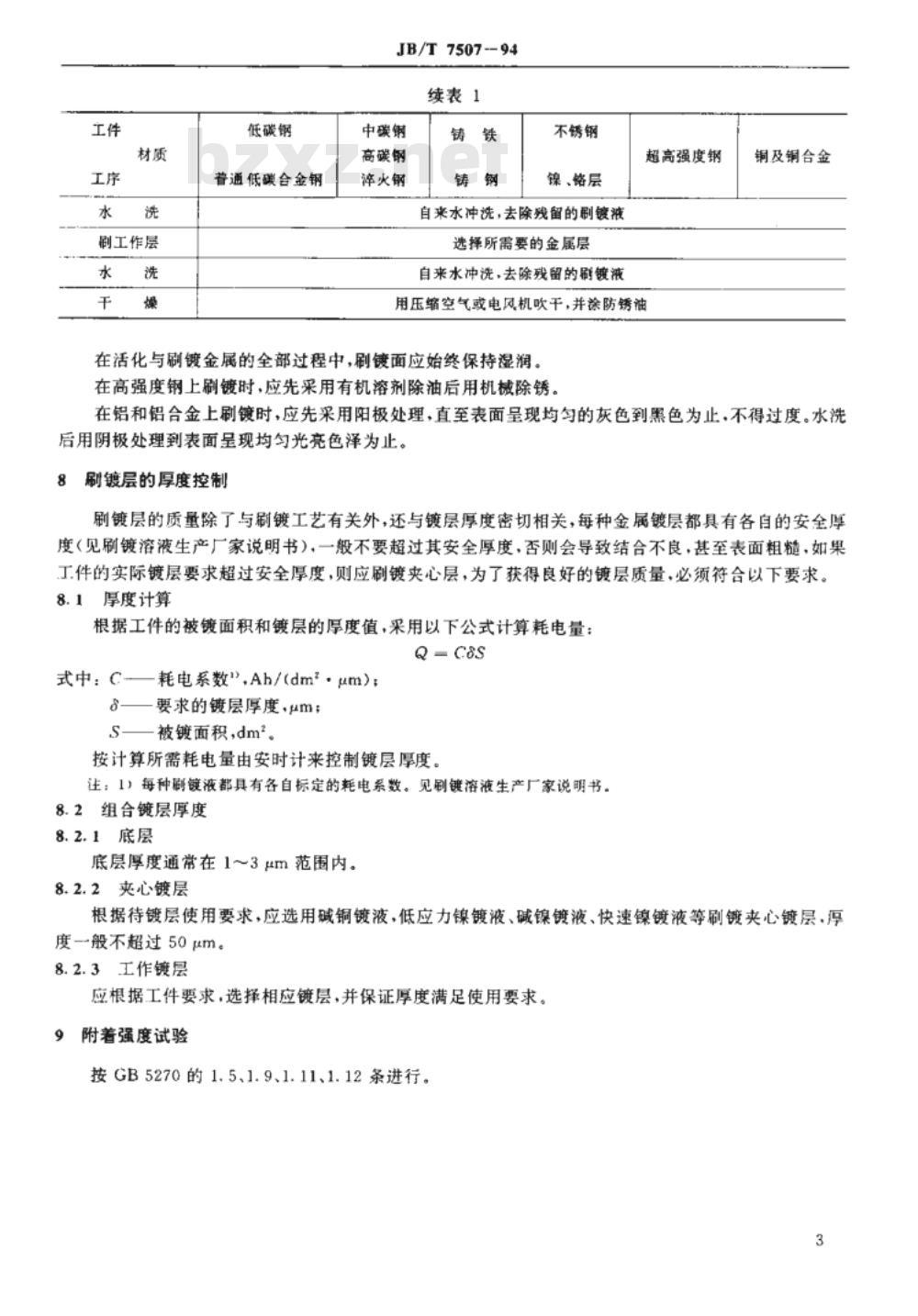

续表1

中碳钢

高碳钢

萍火钢

不锈钢

镍、饹层

自来水冲洗,去除残留的刷镀液选择所需要的金属层

自来水冲洗,去除残留的剧镀液超高强度钢

用压缩空气或电风机吹干,并涂防锈油在活化与刷镀金属的全部过程中,刷镀面应始终保持湿润。在高强度钢上刷镀时,应先采用有机溶剂除油后用机械除锈。铜及铜合金

在铝和铝合金上刷镀时,应先采用阳极处理,直至表面呈现均匀的灰色到黑色为止.不得过度。水洗后用阴极处理到表面呈现均匀光亮色泽为止。刷镀层的厚度控制

刷镀层的质量除了与刷镀工艺有关外,还与镀层厚度密切相关,每种金属镀层都具有各自的安全厚度(见刷镀溶液生产厂家说明书),一般不要超过其安全厚度,否则会导致结合不良,甚至表面粗髓,如果工件的实际镀层要求超过安全厚度,则应刷镀夹心层,为了获得良好的镀层质量,必须符合以下要求。8.1厚度计算

根据工件的被镀面积和镀层的厚度值,采用以下公式计算耗电量:Q-cas

式中:C—耗电系数\,Ah/(dm\·μm);3——要求的镀层厚度,μm;

S—被镀面积,dm

按计算所需耗电量由安时计来控制镀层厚度。注:1)每种剧键液都具有各自标定的耗电系数。见刷键溶液生产厂家说明书。8.2组合镀层厚度

8.2.1底层

底层厚度通常在1~3um范围内。

8.2.2夹心镀层

根据待镀层使用要求,应选用碱铜镀液,低应力镍镀液、碱镍镀液、快速镍镀液等刷镀夹心镀层.序度一般不超过50m。

8.2.3工作镀层

应根据工件要求,选择相应镀层,并保证厚度满足使用要求。附着强度试验

按GB5270的1.5、1.9、1.11、1.12条进行。3

JB/T750794

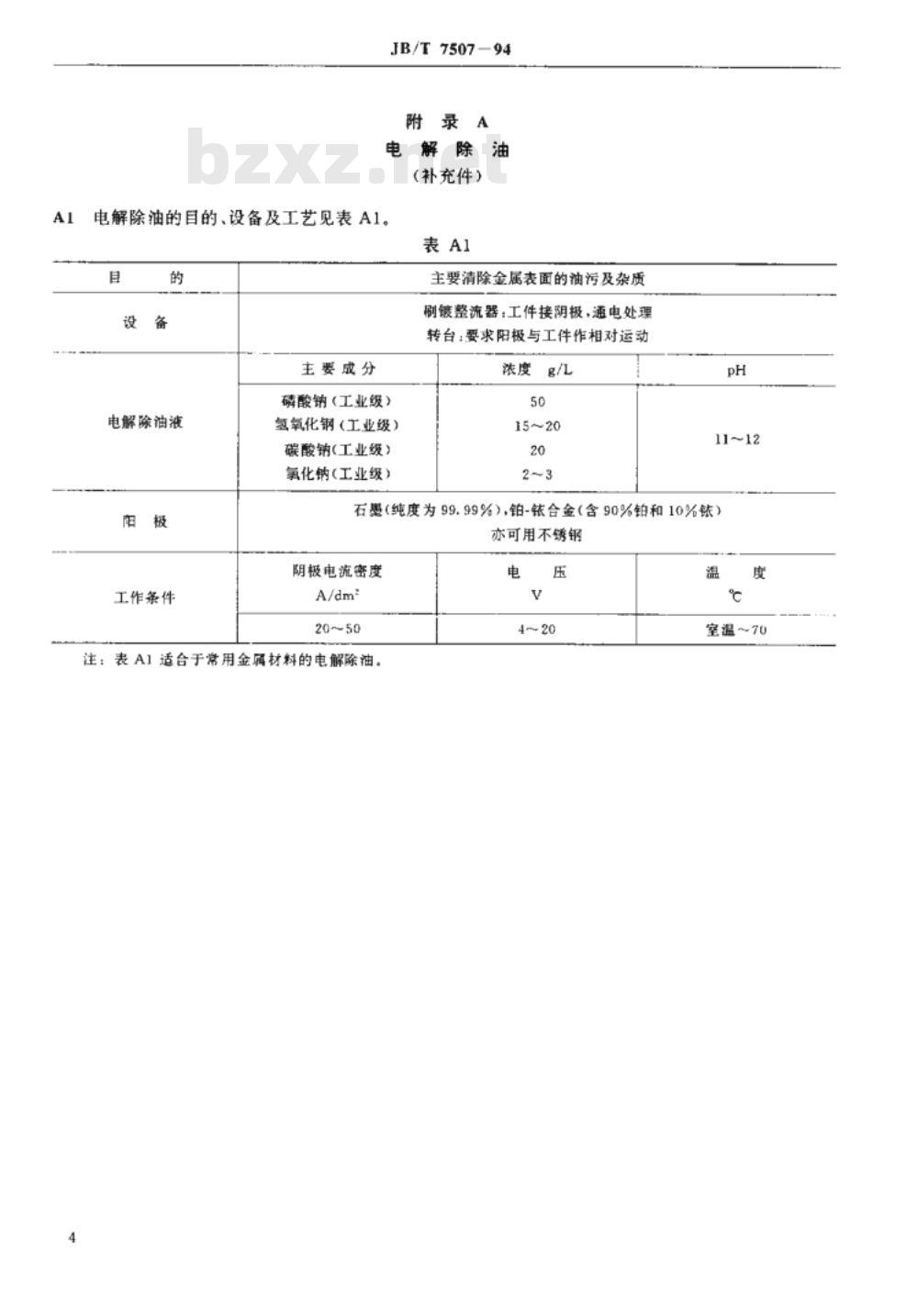

附录A

电解除油

(补充件)

电解除油的目的、设备及工艺见表A1。表Al

电解除油液

工作条件

主要成分

磷酸销(工业级)

氢氧化钢(工业级)

碳酸销(工业级)

氟化钠(工业级)

主要清除金属表面的油污及杂质刷镀整流器:工件接阴极,通电处理转台:要求阳极与工件作相对运动浓度g/L

石墨(纯度为99.99%),铂-铱合金(含90%铂和10%)亦可用不锈钢

阴极电流密度

注:表A1适合于常用金属材料的电解除油。电

室温~70

JB/T 750794

附录Bbzxz.net

电解除锈和电解除膜

(补充件)

电解除锈和电解除膜的目的、设备及工艺等见表B1和表B2。B1

表B1电解除锈

电解除锈液

工作条件

适用范围

除膜液

工作条件

盐酸型电解除锈液具有较强的除去金属表面锈蚀和氧化物的能力,使被镀表面露出新鲜的金属.便于放电还原后的金属原子与基体金属表面良好结合剧镀整流器:工件接阳极,通电处理转台:要求工件与阴极作相对运动主要成分

盐酸型溶液

硫酸型溶液

盐酸(工业级

氧化钠(工业级)

酸(工业级)

硫酸钠(工业级)

浓度g/L

120~140

100~110

石墨(纯度为99.99%),铂-依合金(含90%铂和10%钛).也可用不锈钢溶液选型

盐酸型

硫酸型

盐酸型

硫酸型

电流密度

碳钢、泽火钢、铝合金、不锈钢、镍铬钢等铸铁、钢、各种合金钢等

表B2电解除膜

去除金属表面经电解除锈后残留在金属表面的碳黑刷镀电源:工件接阳极,通电处理转台:要求阳极和工件作相对运动主要成分

柠檬酸钠(工业级)

柠檬酸(工业级)

90~100

石墨(纯度为99.99%),铂-铱合金(含90%铂和10%),不锈钢电流密度

室温~60

室湿~60

工件接阳极

工件接阳极

室温~60

所有经电解除锈后表面残留有碳黑杂物的工件,必须用电解除膜液进行除碳黑处理。不含碳素的金属材料.如铜、铝、不锈钢等,不必进行电解除膜。用电解除膜液去除碳黑时、金属表面必须呈现灰白色后·方可进行刷镀,这是确保镀层附着强度良5

好的关键。

JB/T750794

经电解除膜后,应立即用水冲洗干净,紧接着刷镀底层或工作层,此步骤衔接越迅速越好。工序之间金属表面一定要保持湿润,以免刚显露的金属与空气接触生成氧化膜。附录C

阴极活化

(补充件)

阴极活化的目的、设备及工艺见表C1。C1

适用范围

按照阴极还原的原理,消除阳极过程中因阳极极化所产生的钝化作用.使基体金属表面的金属原子被活化

刷镀整流器:工件接阴极,通电处理转台:要求工件与阴极作相对运动普通活化液

镍铬活化液

硫酸铵

H.S0,(工业级)80~100g/L

(NH)SO(工业级>80~100g/L

H,SOg化学纯)80100g/L

H,POa化学纯>30~40g/L

氟硅酸H,SiF(化学纯)5~10g/L

硫酸铵

(NH)SO(化学纯)80~100g/L

石墨(纯度99.99%),铂-铱合金(90%铂+10%铱),不锈钢溶液选型

普通活化液

镍铬活化液

电流密度

善通活化液:铸铁、钢、普通合金钢镍铬活化液:镍铬合金钢、镍铬镀层附加说明:

工件极性

本标准由中国表面工程协会电镀分会刷镀专业委员会提出、由武汉材料保护研究所归口。本标准由中国表面工程协会电镀分会刷镀专业委员会、武汉材料保护研究所、装甲兵工程学院、交通部公路科学研究所负责起草。本标准主要起草人钱有榆、杨明安、张绍先、梁肇伟。6

中华人民共和国

机械行业标准

刷镀通用技术规范

JB.T 750794

机械工业部机械标准化研究所出版发行机械工业部机械标准化研究所印刷百邮编100681)

(北京8144信箱

版权专有不得翻印

开本880×12301.15

6印张5/8字数120GO

1995年10月第-版1995年10月第次印刷印数60.001-500

定价6.00元

编号94-284

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T7507-94

刷镀通用技术规范

1994-10-25发布

中华人民共和国机械工业部

1995-10-01实施

中华人民共和国机械行业标准

刷镀通用技术规范

1主题内容与适用范围

本标准规定了对刷镀设备、材料、工艺和刷镀层等的技术要求。JB/T7507-94

本标准适用于在钢、铸铁、铁合金、铝及铝合金、铜及铜合金、镍及镍铬合金等工件上刷镀各种金属和合金镀层。

2引用标准

GB5270金属基体上的金属覆盖层(电沉积层和化学沉积层)附着强度试验方法3术语

3.1刷镀

将阳极包上一层能吸存镀液的绝缘材料作为镀刷,在镀刷饱吸镀液与工件(阴极)保持接触并作相对运动的条件下完成的电镀过程,叫做刷镀。3.2耗电系数

表示某种镀液在1dm的面积上刷镀1μm厚的键层所消耗的电量(Ah)值。4设备和工装

刷镀整流器:输出电压18~36V:具有正负极换向装置;具有过载保护装置;装有安时计。4.2通用机床或转台。

镀液循环装置。

4.4镀:主要由阳极、包套等部件组成。4.4.1阳极

要根据被镀工件的形状设计象形阳极。4.4. 1.15

4.4.1.2阳极材料分不溶性和可溶性两类:不溶性阳极材料一般用高纯度致密石累(纯度为99.99%).也可用铂-铱合金(含90%铂和10%铱).刷镀硬铬用铅锑合金;可溶性阳极材料应与刷镀层材料相同.其纯度不低于电镀阳极材料。4.4.1.3阳极与工件应具有最佳的接触面积,在手工操作时.此接触面积与被镀工件总面积之比一般为115~1:2(特大面积例外);机械操作时接触面积可根据阴阳极相对运动速度面定。4.4.2包套

通常用脱脂棉外套涤棉布制作,最好选用睛纶毛绒或聚丙烯纤维制作.包套厚度均匀,一般为4~15nm。

5刷镀溶液

溶液应稳定,不产生混浊和沉淀物。新配制液必须经过严格的性能测定,测定的结果应符合使用说明书要求。机械工业部1994-10-25批准

1995-10-01实施

JB/T7507-94

镀液运输和存放时不能互相混合,以避免互相污染。有些对光敏感的镀液必须用有色容器盛装,以避免光致分解。镀液存放的保证期应不少于6个月。刷镀前表面准备

刷镀前工件必须经过表面清理、除油、除锈、除膜及活化等表面准备。6.1表面清理

表面清理是指除去工件表面毛刺、疲劳层等。清理后的基体表面粗糙度R。应在3.2~0.025μm的范围内。6.2除油

待镀工件表面及其临近部位应除去油污,对于铸铁件还应除去松孔内的油脂。6.3除锈

工件的待镀部位应除去锈蚀。

6.4电解除油

工件必须进行电解除油,电解除油的规范应符合附录A(补充件)要求.采用的电解除油液一定要达到表A1电解除油液功能的要求。除油时间以油除净为度、一般为0.5~1min,阴阳极相对运动速度为9~18m/min。6.5电解除锈[见附录B(补充件)表B1根据不同基体及表面状况选用盐酸型或硫酸型电解除锈液处理。6.6电解除膜[见附录B(补充件)表B2]。6.7阴极活化[见附录C(补充件)]。刷镀工艺

剧镀通用工艺流程见表1。

电解除油

电解除锈

刷底层

低碳钢

普通低碳合金钢

中碳钢

高碳钢

泽火钢

不锈钢

超高强度钢

镍、铬层

阳极除油

自来水冲洗,去除残留的除油物盐酸型电解除锈液

硫酸型电解除锈液

自来水冲洗,去除残留的除锈物电解除膜液

自来水冲洗·去除残留的除膜物普通活化液

阴极活化

铬活化液

用自来水冲洗,去除残留的活化液中性镍

快速镍

特殊镍

低氢脆性镐

销及合金

阴极除油

硫酸型除锈

液,阳极腐蚀

剧工作层

低碳钢

普通低碳合金钢

JB/T 7507-94

续表1

中碳钢

高碳钢

萍火钢

不锈钢

镍、饹层

自来水冲洗,去除残留的刷镀液选择所需要的金属层

自来水冲洗,去除残留的剧镀液超高强度钢

用压缩空气或电风机吹干,并涂防锈油在活化与刷镀金属的全部过程中,刷镀面应始终保持湿润。在高强度钢上刷镀时,应先采用有机溶剂除油后用机械除锈。铜及铜合金

在铝和铝合金上刷镀时,应先采用阳极处理,直至表面呈现均匀的灰色到黑色为止.不得过度。水洗后用阴极处理到表面呈现均匀光亮色泽为止。刷镀层的厚度控制

刷镀层的质量除了与刷镀工艺有关外,还与镀层厚度密切相关,每种金属镀层都具有各自的安全厚度(见刷镀溶液生产厂家说明书),一般不要超过其安全厚度,否则会导致结合不良,甚至表面粗髓,如果工件的实际镀层要求超过安全厚度,则应刷镀夹心层,为了获得良好的镀层质量,必须符合以下要求。8.1厚度计算

根据工件的被镀面积和镀层的厚度值,采用以下公式计算耗电量:Q-cas

式中:C—耗电系数\,Ah/(dm\·μm);3——要求的镀层厚度,μm;

S—被镀面积,dm

按计算所需耗电量由安时计来控制镀层厚度。注:1)每种剧键液都具有各自标定的耗电系数。见刷键溶液生产厂家说明书。8.2组合镀层厚度

8.2.1底层

底层厚度通常在1~3um范围内。

8.2.2夹心镀层

根据待镀层使用要求,应选用碱铜镀液,低应力镍镀液、碱镍镀液、快速镍镀液等刷镀夹心镀层.序度一般不超过50m。

8.2.3工作镀层

应根据工件要求,选择相应镀层,并保证厚度满足使用要求。附着强度试验

按GB5270的1.5、1.9、1.11、1.12条进行。3

JB/T750794

附录A

电解除油

(补充件)

电解除油的目的、设备及工艺见表A1。表Al

电解除油液

工作条件

主要成分

磷酸销(工业级)

氢氧化钢(工业级)

碳酸销(工业级)

氟化钠(工业级)

主要清除金属表面的油污及杂质刷镀整流器:工件接阴极,通电处理转台:要求阳极与工件作相对运动浓度g/L

石墨(纯度为99.99%),铂-铱合金(含90%铂和10%)亦可用不锈钢

阴极电流密度

注:表A1适合于常用金属材料的电解除油。电

室温~70

JB/T 750794

附录Bbzxz.net

电解除锈和电解除膜

(补充件)

电解除锈和电解除膜的目的、设备及工艺等见表B1和表B2。B1

表B1电解除锈

电解除锈液

工作条件

适用范围

除膜液

工作条件

盐酸型电解除锈液具有较强的除去金属表面锈蚀和氧化物的能力,使被镀表面露出新鲜的金属.便于放电还原后的金属原子与基体金属表面良好结合剧镀整流器:工件接阳极,通电处理转台:要求工件与阴极作相对运动主要成分

盐酸型溶液

硫酸型溶液

盐酸(工业级

氧化钠(工业级)

酸(工业级)

硫酸钠(工业级)

浓度g/L

120~140

100~110

石墨(纯度为99.99%),铂-依合金(含90%铂和10%钛).也可用不锈钢溶液选型

盐酸型

硫酸型

盐酸型

硫酸型

电流密度

碳钢、泽火钢、铝合金、不锈钢、镍铬钢等铸铁、钢、各种合金钢等

表B2电解除膜

去除金属表面经电解除锈后残留在金属表面的碳黑刷镀电源:工件接阳极,通电处理转台:要求阳极和工件作相对运动主要成分

柠檬酸钠(工业级)

柠檬酸(工业级)

90~100

石墨(纯度为99.99%),铂-铱合金(含90%铂和10%),不锈钢电流密度

室温~60

室湿~60

工件接阳极

工件接阳极

室温~60

所有经电解除锈后表面残留有碳黑杂物的工件,必须用电解除膜液进行除碳黑处理。不含碳素的金属材料.如铜、铝、不锈钢等,不必进行电解除膜。用电解除膜液去除碳黑时、金属表面必须呈现灰白色后·方可进行刷镀,这是确保镀层附着强度良5

好的关键。

JB/T750794

经电解除膜后,应立即用水冲洗干净,紧接着刷镀底层或工作层,此步骤衔接越迅速越好。工序之间金属表面一定要保持湿润,以免刚显露的金属与空气接触生成氧化膜。附录C

阴极活化

(补充件)

阴极活化的目的、设备及工艺见表C1。C1

适用范围

按照阴极还原的原理,消除阳极过程中因阳极极化所产生的钝化作用.使基体金属表面的金属原子被活化

刷镀整流器:工件接阴极,通电处理转台:要求工件与阴极作相对运动普通活化液

镍铬活化液

硫酸铵

H.S0,(工业级)80~100g/L

(NH)SO(工业级>80~100g/L

H,SOg化学纯)80100g/L

H,POa化学纯>30~40g/L

氟硅酸H,SiF(化学纯)5~10g/L

硫酸铵

(NH)SO(化学纯)80~100g/L

石墨(纯度99.99%),铂-铱合金(90%铂+10%铱),不锈钢溶液选型

普通活化液

镍铬活化液

电流密度

善通活化液:铸铁、钢、普通合金钢镍铬活化液:镍铬合金钢、镍铬镀层附加说明:

工件极性

本标准由中国表面工程协会电镀分会刷镀专业委员会提出、由武汉材料保护研究所归口。本标准由中国表面工程协会电镀分会刷镀专业委员会、武汉材料保护研究所、装甲兵工程学院、交通部公路科学研究所负责起草。本标准主要起草人钱有榆、杨明安、张绍先、梁肇伟。6

中华人民共和国

机械行业标准

刷镀通用技术规范

JB.T 750794

机械工业部机械标准化研究所出版发行机械工业部机械标准化研究所印刷百邮编100681)

(北京8144信箱

版权专有不得翻印

开本880×12301.15

6印张5/8字数120GO

1995年10月第-版1995年10月第次印刷印数60.001-500

定价6.00元

编号94-284

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。