GB/T 5909-1995

基本信息

标准号: GB/T 5909-1995

中文名称:载货汽车车轮性能要求和试验方法

标准类别:国家标准(GB)

英文名称: Performance requirements and test methods for truck wheels

标准状态:现行

发布日期:1995-09-12

实施日期:1996-03-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:106623

标准分类号

标准ICS号:道路车辆工程>>道路车辆装置>>43.040.50传动装置、悬挂装置

中标分类号:车辆>>汽车底盘与车身>>T22承载系统

出版信息

出版社:中国标准出版社

页数:平装16开, 页数:6, 字数:8千字

标准价格:8.0 元

相关单位信息

首发日期:1986-03-03

复审日期:2004-10-14

起草单位:长春汽车研究所

发布部门:国家技术监督局

主管部门:国家发展和改革委员会

标准简介

本标准规定了载货汽车车轮的疲劳试验性能要求和实验室试验方法。本标准适用于载货汽车钢制辐板式车轮,其他车辆的车轮可参照执行(轿车车轮除外)。 GB/T 5909-1995 载货汽车车轮性能要求和试验方法 GB/T5909-1995 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

载货汽车车轮性能要求和试验方法Performance requirements and testmethods of truck wheels

主题内容与适用范围

本标准规定了载货汽车车轮的疲劳试验性能要求和实验室试验方法。GB/T5909--1995Www.bzxZ.net

代替GB5909—86

本标准适用于载货汽车钢制辐板式车轮,其他车辆的车轮可参照执行(轿车车轮除外))。2试验项目

2.1动态弯曲疲劳试验。

2.2动态径向疲劳试验。

3试验样品

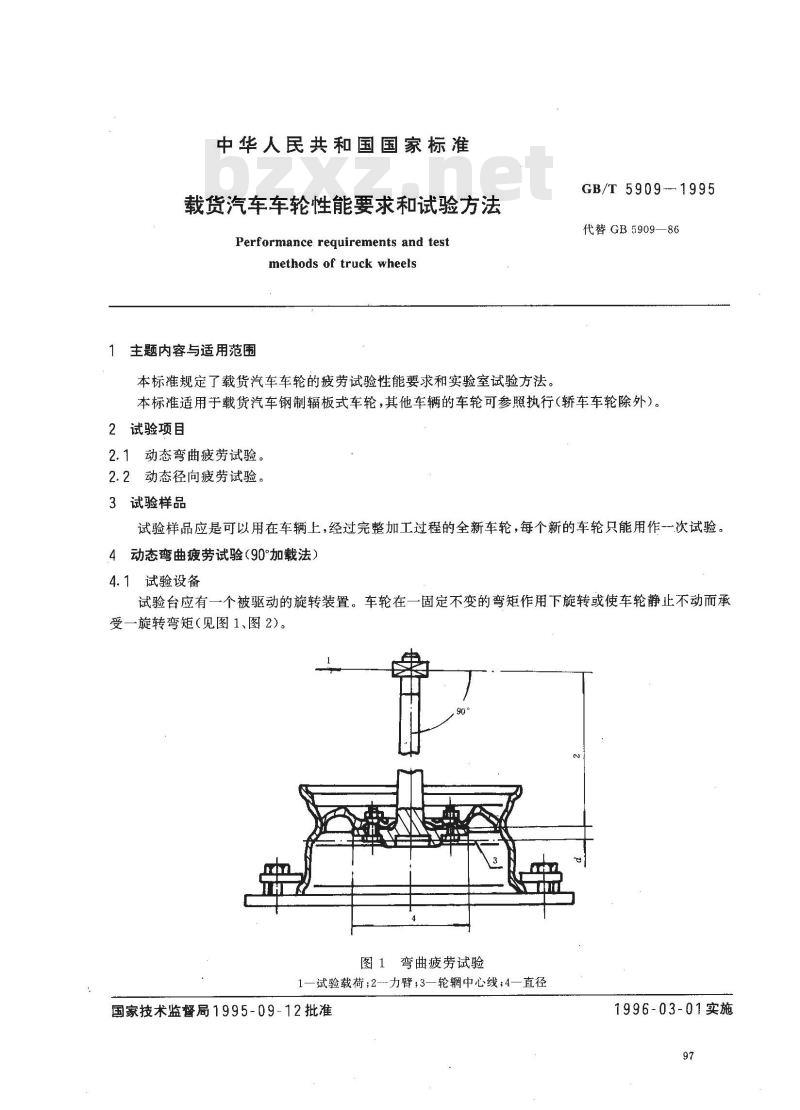

试验样品应是可以用在车辆上,经过完整加工过程的全新车轮,每个新的车轮只能用作一次试验。4动态弯曲疲劳试验(90°加载法)4.1试验设备

试验台应有一个被驱动的旋转装置。车轮在一固定不变的弯矩作用下旋转或使车轮静止不动而承受一旋转弯矩(见图1、图2)。图 1弯曲疲劳试验

1试验载荷;2--力臂;3一轮辋中心线;4—直径国家技术监督局1995-09-12批准1996-03-01实施

4.2试验程序

GB/T 5909-1995

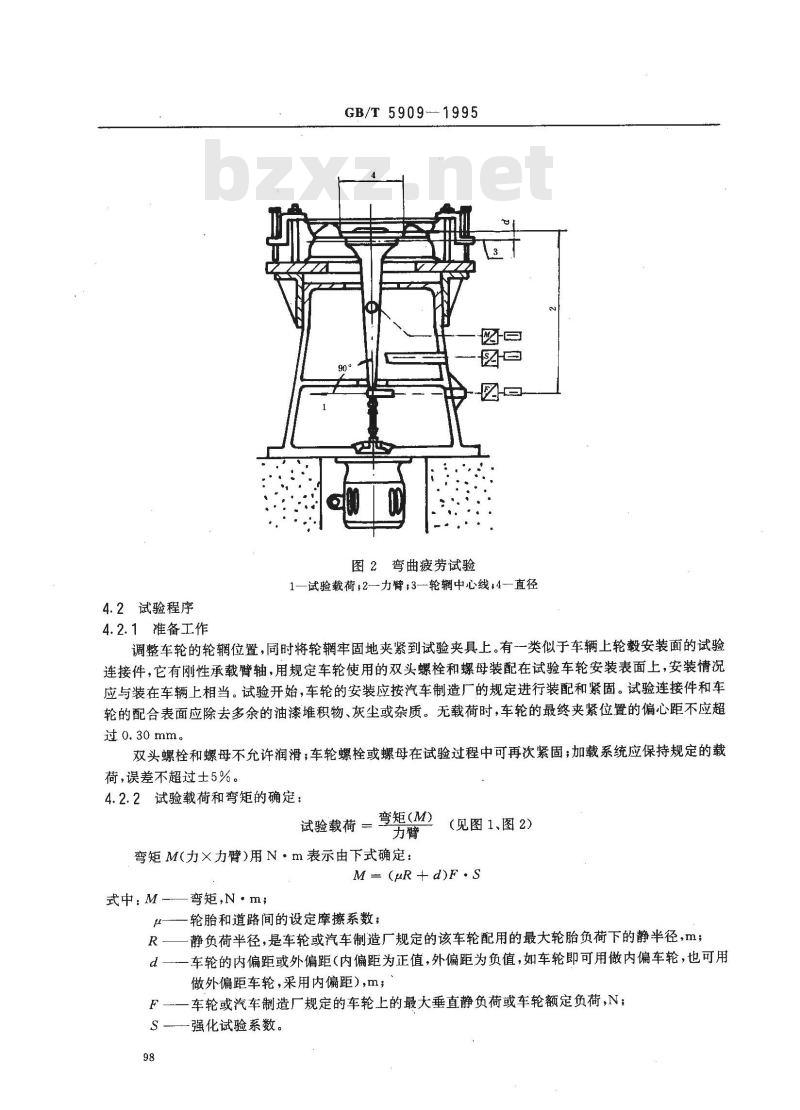

图2弯曲疲劳试验

1—试验载荷;2一力臂;3—轮辆中心线+4-直径4.2.1准备工作

调整车轮的轮辋位置,同时将轮辋牢固地夹紧到试验夹具上。有一类似于车辆上轮毂安装面的试验连接件,它有刚性承载臂轴,用规定车轮使用的双头螺栓和螺母装配在试验车轮安装表面上,安装情况应与装在车辆上相当。试验开始,车轮的安装应按汽车制造厂的规定进行装配和紧固。试验连接件和车轮的配合表面应除去多余的油漆堆积物、灰尘或杂质。无载荷时,车轮的最终夹紧位置的偏心距不应超过0.30 mm。

双头螺栓和螺母不允许润滑车轮螺栓或螺母在试验过程中可再次紧固;加载系统应保持规定的载荷,误差不超过士5%。

4.2.2试验载荷和弯矩的确定:

弯矩(M)

试验载荷一至

(见图1、图2)

弯矩M(力×力臂)用N·m表示由下式确定:M=(μR+d)F·S

式中M

弯矩,N·m;

轮胎和道路间的设定摩擦系数;-静负荷半径,是车轮或汽车制造厂规定的该车轮配用的最大轮胎负荷下的静半径,m;一一车轮的内偏距或外偏距(内偏距为正值,外偏距为负值,如车轮即可用做内偏车轮,也可用做外偏距车轮,采用内偏距),m;一车轮或汽车制造厂规定的车轮上的最大垂直静负荷或车轮额定负荷,N;F

强化试验系数。

注:关于μ和S值见表1。

GB/T 5909—1995

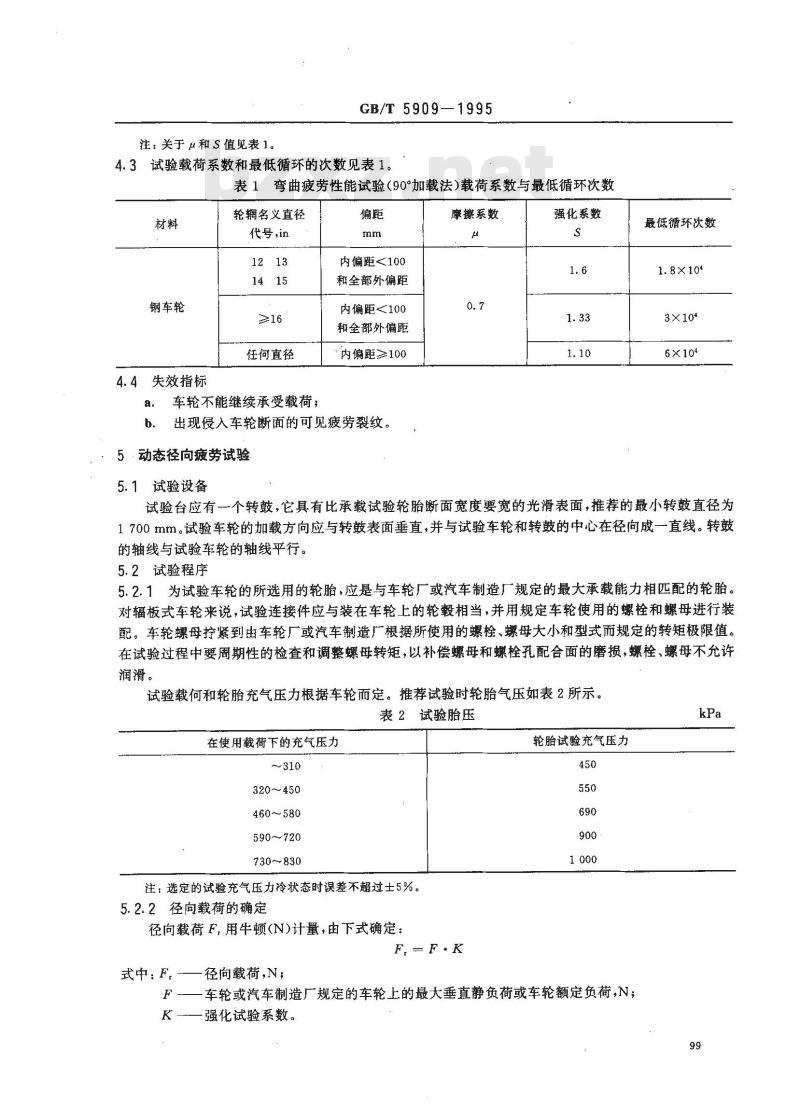

4.3试验载荷系数和最低循环的次数见表1。表1弯曲疲劳性能试验(90°加载法)载荷系数与最低循环次数材料

钢车轮

4.4失效指标

轮辋名义直径

代号,in

任何直径

车轮不能继续承受载荷;

内偏距<100

和全部外偏距

内偏距<100

和全部外偏距

内偏距≥100

出现侵入车轮断面的可见疲劳裂纹。b.

5·动态径向疲劳试验

5.1试验设备

摩系数

强化系数

最低循环次数

3×104

6×104

试验台应有一个转鼓,它具有比承载试验轮胎断面宽度要宽的光滑表面,推荐的最小转鼓直径为1700mm。试验车轮的加载方向应与转鼓表面垂直,并与试验车轮和转鼓的中心在径向成-一直线。转鼓的轴线与试验车轮的轴线平行。5.2试验程序

5.2.1为试验车轮的所选用的轮胎,应是与车轮厂或汽车制造厂规定的最大承载能力相匹配的轮胎。对辐板式车轮来说,试验连接件应与装在车轮上的轮毂相当,并用规定车轮使用的螺栓和螺母进行装配。车轮螺母疗紧到由车轮厂或汽车制造厂根据所使用的螺栓、螺母大小和型式而规定的转矩极限值。在试验过程中要周期性的检查和调整螺母转矩,以补偿螺母和螺栓孔配合面的磨损,螺栓、螺母不允许润滑。

试验载何和轮胎充气压力根据车轮而定。推荐试验时轮胎气压如表2所示。表 2试验胎压

在使用载荷下的充气压力

~310

320~450

460~580

590~720

730~830

注:选定的试验充气压力冷状态时误差不超过士5%。5.2.2径向载荷的确定

径向载荷F,用牛顿(N)计量,由下式确定:F-F·K

式中:Ff—径向载荷,N;

轮胎试验充气压力

F一车轮或汽车制造厂规定的车轮上的最大垂直静负荷或车轮额定负荷,N;K-—强化试验系数。

GB/T5909—1995

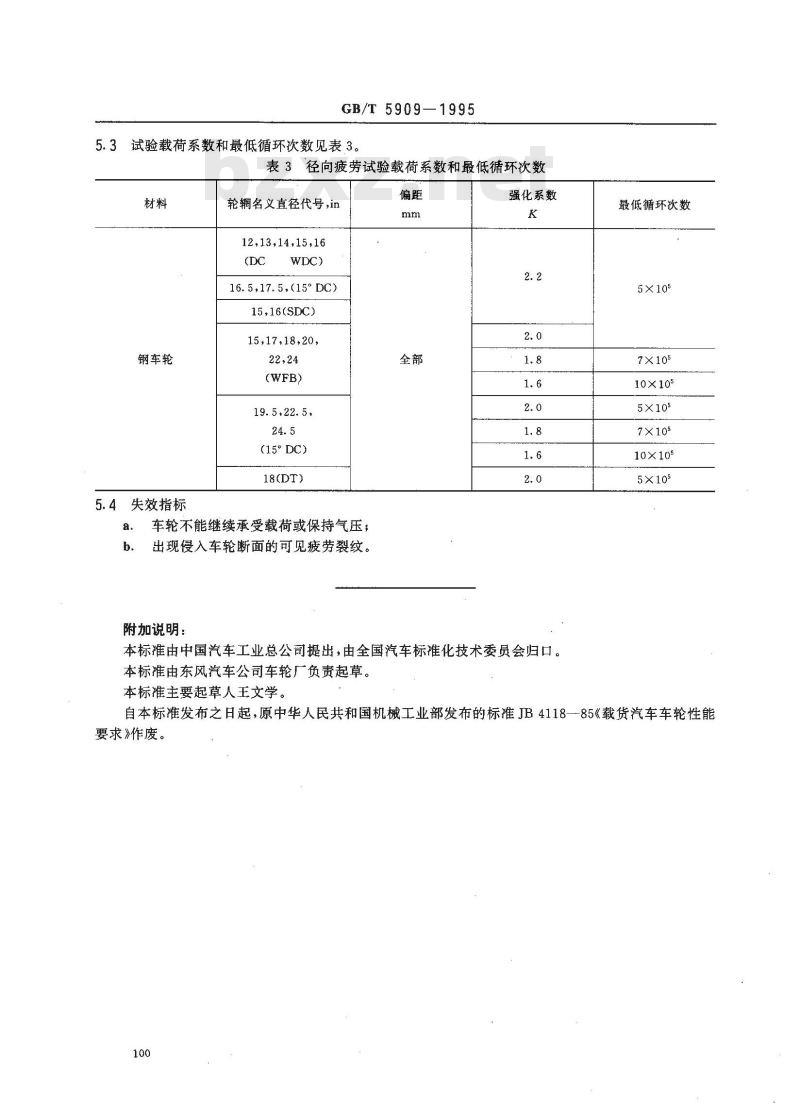

5.3试验载荷系数和最低循环次数见表3。表3径向疲劳试验载荷系数和最低循环次数材料

钢车轮

5.4失效指标

轮辋名义直径代号,in

12,13,14.15,16

16. 5,17.5,(15° DC)

15,16(SDC)

15,17,18.20,

19.5,22.5.

(15°DC)

18(DT)

车轮不能继续承受载荷或保持气压;出现侵入车轮断面的可见疲劳裂纹。b.

附加说明:

强化系数

本标准由中国汽车工业总公司提出,由全国汽车标准化技术委员会归口。本标准由东风汽车公司车轮厂负责起草。本标准主要起草人王文学。

最低循环次数

5×105

7×105

10×105

5×105

7×105

10×105

5×105

自本标准发布之日起,原中华人民共和国机械工业部发布的标准JB4118-85《载货汽车车轮性能要求》作废。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

载货汽车车轮性能要求和试验方法Performance requirements and testmethods of truck wheels

主题内容与适用范围

本标准规定了载货汽车车轮的疲劳试验性能要求和实验室试验方法。GB/T5909--1995Www.bzxZ.net

代替GB5909—86

本标准适用于载货汽车钢制辐板式车轮,其他车辆的车轮可参照执行(轿车车轮除外))。2试验项目

2.1动态弯曲疲劳试验。

2.2动态径向疲劳试验。

3试验样品

试验样品应是可以用在车辆上,经过完整加工过程的全新车轮,每个新的车轮只能用作一次试验。4动态弯曲疲劳试验(90°加载法)4.1试验设备

试验台应有一个被驱动的旋转装置。车轮在一固定不变的弯矩作用下旋转或使车轮静止不动而承受一旋转弯矩(见图1、图2)。图 1弯曲疲劳试验

1试验载荷;2--力臂;3一轮辋中心线;4—直径国家技术监督局1995-09-12批准1996-03-01实施

4.2试验程序

GB/T 5909-1995

图2弯曲疲劳试验

1—试验载荷;2一力臂;3—轮辆中心线+4-直径4.2.1准备工作

调整车轮的轮辋位置,同时将轮辋牢固地夹紧到试验夹具上。有一类似于车辆上轮毂安装面的试验连接件,它有刚性承载臂轴,用规定车轮使用的双头螺栓和螺母装配在试验车轮安装表面上,安装情况应与装在车辆上相当。试验开始,车轮的安装应按汽车制造厂的规定进行装配和紧固。试验连接件和车轮的配合表面应除去多余的油漆堆积物、灰尘或杂质。无载荷时,车轮的最终夹紧位置的偏心距不应超过0.30 mm。

双头螺栓和螺母不允许润滑车轮螺栓或螺母在试验过程中可再次紧固;加载系统应保持规定的载荷,误差不超过士5%。

4.2.2试验载荷和弯矩的确定:

弯矩(M)

试验载荷一至

(见图1、图2)

弯矩M(力×力臂)用N·m表示由下式确定:M=(μR+d)F·S

式中M

弯矩,N·m;

轮胎和道路间的设定摩擦系数;-静负荷半径,是车轮或汽车制造厂规定的该车轮配用的最大轮胎负荷下的静半径,m;一一车轮的内偏距或外偏距(内偏距为正值,外偏距为负值,如车轮即可用做内偏车轮,也可用做外偏距车轮,采用内偏距),m;一车轮或汽车制造厂规定的车轮上的最大垂直静负荷或车轮额定负荷,N;F

强化试验系数。

注:关于μ和S值见表1。

GB/T 5909—1995

4.3试验载荷系数和最低循环的次数见表1。表1弯曲疲劳性能试验(90°加载法)载荷系数与最低循环次数材料

钢车轮

4.4失效指标

轮辋名义直径

代号,in

任何直径

车轮不能继续承受载荷;

内偏距<100

和全部外偏距

内偏距<100

和全部外偏距

内偏距≥100

出现侵入车轮断面的可见疲劳裂纹。b.

5·动态径向疲劳试验

5.1试验设备

摩系数

强化系数

最低循环次数

3×104

6×104

试验台应有一个转鼓,它具有比承载试验轮胎断面宽度要宽的光滑表面,推荐的最小转鼓直径为1700mm。试验车轮的加载方向应与转鼓表面垂直,并与试验车轮和转鼓的中心在径向成-一直线。转鼓的轴线与试验车轮的轴线平行。5.2试验程序

5.2.1为试验车轮的所选用的轮胎,应是与车轮厂或汽车制造厂规定的最大承载能力相匹配的轮胎。对辐板式车轮来说,试验连接件应与装在车轮上的轮毂相当,并用规定车轮使用的螺栓和螺母进行装配。车轮螺母疗紧到由车轮厂或汽车制造厂根据所使用的螺栓、螺母大小和型式而规定的转矩极限值。在试验过程中要周期性的检查和调整螺母转矩,以补偿螺母和螺栓孔配合面的磨损,螺栓、螺母不允许润滑。

试验载何和轮胎充气压力根据车轮而定。推荐试验时轮胎气压如表2所示。表 2试验胎压

在使用载荷下的充气压力

~310

320~450

460~580

590~720

730~830

注:选定的试验充气压力冷状态时误差不超过士5%。5.2.2径向载荷的确定

径向载荷F,用牛顿(N)计量,由下式确定:F-F·K

式中:Ff—径向载荷,N;

轮胎试验充气压力

F一车轮或汽车制造厂规定的车轮上的最大垂直静负荷或车轮额定负荷,N;K-—强化试验系数。

GB/T5909—1995

5.3试验载荷系数和最低循环次数见表3。表3径向疲劳试验载荷系数和最低循环次数材料

钢车轮

5.4失效指标

轮辋名义直径代号,in

12,13,14.15,16

16. 5,17.5,(15° DC)

15,16(SDC)

15,17,18.20,

19.5,22.5.

(15°DC)

18(DT)

车轮不能继续承受载荷或保持气压;出现侵入车轮断面的可见疲劳裂纹。b.

附加说明:

强化系数

本标准由中国汽车工业总公司提出,由全国汽车标准化技术委员会归口。本标准由东风汽车公司车轮厂负责起草。本标准主要起草人王文学。

最低循环次数

5×105

7×105

10×105

5×105

7×105

10×105

5×105

自本标准发布之日起,原中华人民共和国机械工业部发布的标准JB4118-85《载货汽车车轮性能要求》作废。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。