JB/T 7532-1994

基本信息

标准号: JB/T 7532-1994

中文名称:旋压件工艺编制原则

标准类别:机械行业标准(JB)

英文名称: Principles of Process Preparation for Spinning Parts

标准状态:已作废

发布日期:1994-10-25

实施日期:1995-10-01

作废日期:2005-09-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:153405

标准分类号

中标分类号:机械>>加工工艺>>J32锻压

关联标准

替代情况:被JB/T 7532-2005代替

出版信息

页数:7页

标准价格:12.0 元

相关单位信息

标准简介

被JB/T 7532-2005代替 JB/T 7532-1994 旋压件工艺编制原则 JB/T7532-1994 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

旋压件工艺编制原则

主题内容与适用范围

JB/T7532

本标准规定了旋压件成形的工艺方案,工艺规程的编制,毛坏的确定和设备的选择本标准适用于金属薄壁,空心回转体璇压件成形工艺。2选用和编制旋压工艺的一般原则2.1根据产品图样设计的旋件,在技本术上是可行的。2.2采用旋压成形方法应是经济合理的,2.3施压成形方法可解决其他加工方法难以成形或尤法成形的工件94

2.4旋压戒形的工件,儿何精度良好,与其他加工方法相比,其性能有明显地提高,加工环境问得到改善。

从事旋压工艺的编制人员,应熟悉旋压加工原理、模具设计及旋压设备。2.5

3旋压工艺方案的确定

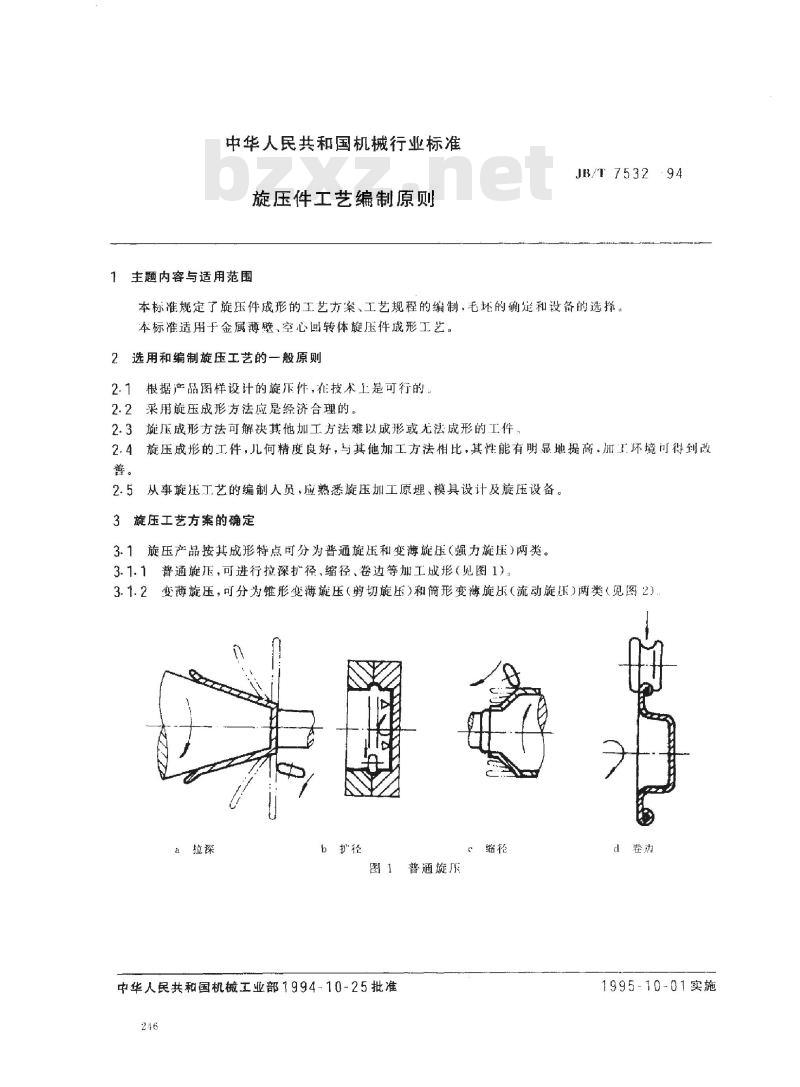

3.1旋压产品按其成形特点可分为普通旋压和变薄旋压(强力旋压)两类。3.1.1普通旋,可进行拉深扩径、缩径、卷边等加工成形(见图1)变薄旋压,可分为锥形变薄旋压(剪切旋压)和筒形变薄旋压(流动旋压)两类(见图2)3.1.2

&拉深

b扩径

普通旋压

中华人民共和国机械工业部1994-10-25批准246

1995-10-01实施免费标准下载网bzxz

锥形变薄旋压

JB/T 7532--94

图2变薄旋压

b筒形变薄旋压

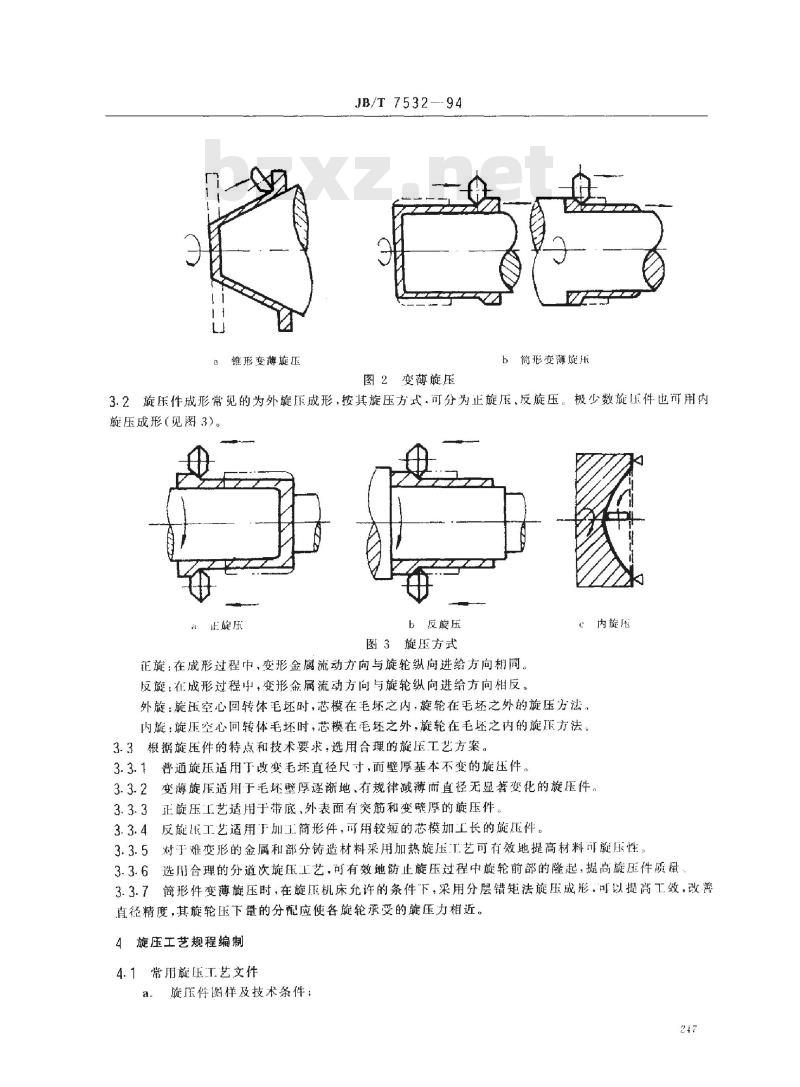

3.2旋压件成形常见的为外旋压成形、按其旋压方式.可分为正旋压、反旋压。极少数旋压件也可用内

旋压成形(见图3)。

正旋压

b反旋压

图3旋压方式

正旋:在成形过程中,变形金属流动方向与旋轮纵向进给方向相同。反旋:在成形过程手,变形金属流动方间与旋轮纵向进给方向相反。内旋压

外旋:旋压空心回转体毛坏时,芯模在毛坏之内,旋轮在毛坏之外的旋压方法。内璇:旋压空心回转体毛坏时,芯模在毛坏之外,旋轮在毛坏之内的旋严方法。3.3根据旋压件的特点和技术要求,选用合理的璇压工艺方案。3.3.1

普通旋压适用工改变毛坏直径尺寸,而壁厚基本不变的旋压件。变海旋压适用于毛坏壁厚逐渐地、有规律减薄而直径无显著变化的旋压件3.3.2

正旋压工艺适用于带底、外表面有突筋和变壁厚的旋压件。反旋长工艺适用于加工简形件,可用较短的芯模加工长的旋压件。3.3.4

对于难变形的金属和部分铸造材料采用加热旋压工艺可有效地提高材料可颜压性选用合理的分道次旋压工艺,可有效地防止旋压过程中旋轮前部的隆起,提高旋压件质量筒形件变薄旋压时,在旋压机床允许的条件下,采用分层错矩法旋压成形,可以提高工效,改善直径精度,其旋轮压下量的分配应使各旋轮承受的旋压力相近。4

旋压工艺规程编制

4.1常用旋压工艺文件

旋压件图样及技术条件;

旋压件坏料图样;

JB/T7532—94

旋压工艺用模具及其他辅助工装图样;旋压工艺卡(含工序简图);

旋压工艺计算及说明书;

旋压机床调整卡

4.2旋压件工艺规程编制内容

旋压件工艺规程的编制是以旋压工序为中心,包括备料、制坏、旋压前热处理、机加工、旋压、中问热处理、成品旋压、成品热处理及精整等工序,还应配以必要的检验工序和性能检测以及相应的记求旋压件成形工序的设计

5.1旋压件成形工序的设计,根据选用材料及其状态,设计总变形率、道次变形率和热处埋1艺,5.2旋压件成形工序的设计应保证旋压件性能及精度要求。5.3选用的模具及辅助工装,应保证产品精度。5.4旋压工艺力求简化,要考患整体的经济性。6主要旋压工艺参数的确定

旋压件在成形过程中,要考虑的主要工艺参数有:壁厚减薄率出、主轴转速\、进给比子、芯模和旋轮的间隙、旋压温度、旋压道次规范、旋轮运动轨迹和旋轮的几何形状等。6.1壁厚减薄率

变薄旋压壁厚减薄率虫按式(1)计算:I

减薄率,%;

旋压件毛坏壁厚,mm

tr——旋压件壁厚,mm;

fmax—极限减薄率,%;

α一锥形旋压件半锥角。

6.2极限减薄率

6.2.1极限减薄率中mx按式(2)计算:mnx

式中:中max

.…材料旋压时极限减薄率,%;te

-旋压件毛坏壁厚,mm;

tmin-—旋压件工时最小壁厚,mm材料断面收缩率,%。

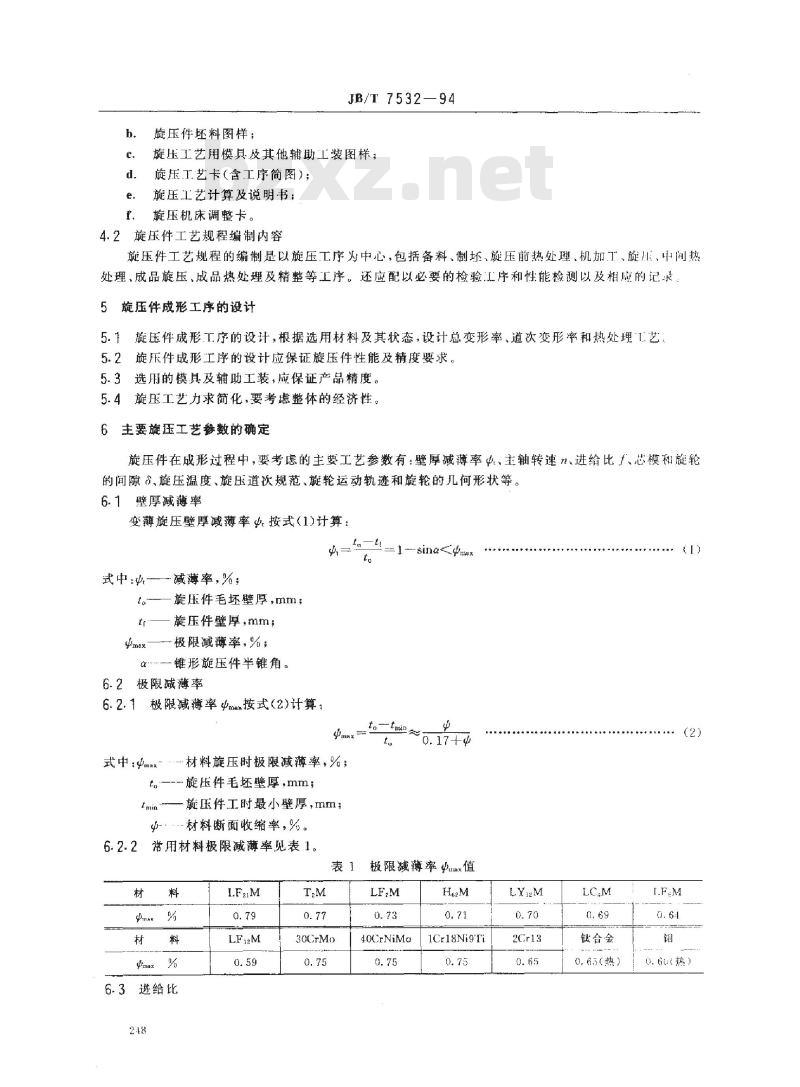

6.2.2常用材料极限减薄率见表1。1-sinaomax

t。- tmin

极限减薄率uax值

6.3进给比

30CrMo

40CrNiMo

1Cr18Ni9Ti

钛合金

0.65(热)

0.6t(热)

JB/T 7532---94

进给比产为进给速度mm/min)与主轴转速n(r/min)之比,见式(3):f=v/n

变薄旋压过程中:于取0.21.5;普通旋压过程中:取1~5。

6.4芯模和旋轮的间隙值

芯模和旋轮的间隙6值,般应小于旋压件壁厚柱,其差值应考患材料性能、状态、机床的结构以皮所使用旋轮的形状而确定,值-一般取小于旋压件壁厚0.]1.Omm。6.5旋压温度

常见难变形金属材料加热温度见表2。表2

常见难变形金属热旋压温度值

钛及钛合金

镁及镁合金

锯及钒合金

钼及钮命金

铝及钼合金

钨及鸽舍金

镍铬不锈

6.6旋压道次选择

加热温度选择范

425~870

320555

4.00-~620

485-650

485-~1065

700-~800

700-~1 050

600-~750

变薄旋压时,道次减薄率-般采用15%~45%,常用25%~35%。普通旋压时,道次角度收缩值-·般取7\~15°。6.7旋轮运动轨迹

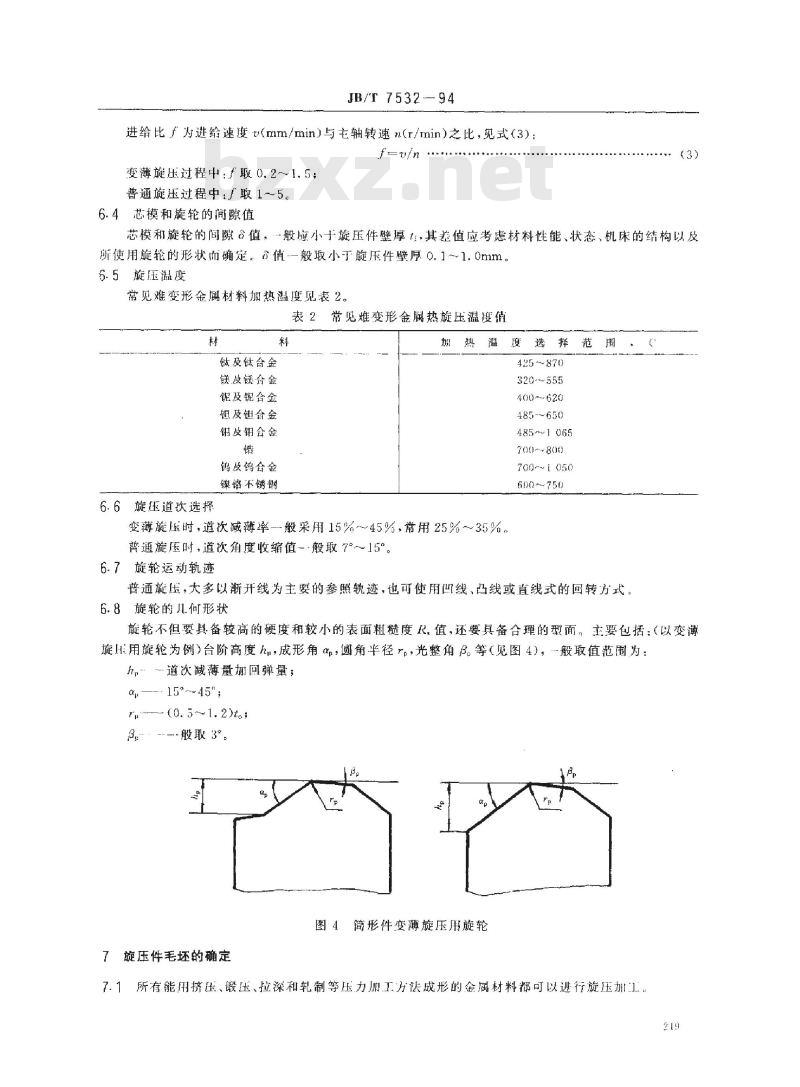

普通诞压,大多以渐开线为主要的参照轨迹,也可使用凹线,凸线或直线式的回转方式,6.8旋轮的儿何形状

旋轮不但要具备较高的硬度和较小的表面粗糙度R,值,还要具备合理的型面,主要包括;(以变薄旋H用旋轮为例)台阶高度hu,成形角αp,圆角半径,光整角β。等(见图4),般取值范围为:道次减薄量加回弹量;

α—-- 15°~-45°;

rμ- (0. 5~1. 2)to;

-般取 3°。

图4筒形件变薄旋压用旋轮

7旋压件毛坏的确定

7.1所有能用挤压、锻压、拉深和轧制等压力加工方法成形的金属材料都可以进行旋压加工219

JB/T7532-—94

7.2材料状态对旋压变形有较大影响,可旋压铸态材料人多数需热旋压开坏启,方川进行冷旋压川成形。

7.3靛压用毛坏可用板材、管材及其他形状的预制坏7.4旋压毛坏厚度应根据体积不变定律计算,异形件变薄旋压毛坏厚度按正凝律计算[见式(4)]:=-f,simne

武中.α-

异形件平锥角。

普通旋压时可采用工件和毛坏表面积近似法计算。7.5依据旋压产品零件精度确定毛坏精度。8旋压设备选择原则

般婴求

旋轮座应具有足够的轴向和径向拖动力;主辑具有足够的传动功率;

主要受力部件例如床身、主轴、漩轮座和姥座等应具有是够的刚度;昆摩应有足够的紧力;

机床的电气、液压系统尤其是仿形系统和间步系统能保证旋康时各项动作协调宠成准潮让·定的精度要求:

旋压设备应装置有工件脱卸装置。8.2普通旋压机的特殊要求:

普通旋压过程中町单向进给和双向往复摆动:设置防此失稳的反推力装置:

机床应具有高转速、大进给率二作状态下的平稳性。8.3变薄旋玉机的特殊功能

在旋制异形件(锥形件或曲母线空心件)产品时能保证恒线速旋压(土轴转速与件轻成皮a.

比地白动无级调速)和进给率恒定(旋轮座的纵向移动速度与主轴转速成正比地自动变速):在旋制曲母线工件时,旋轮安装角能随工件型面曲线的变化而自动调整以保证恒定。h.

附加说明:

本标准出全国锻压标准化技术委员会提出井归口本标准由北京有色金属研究总院和北京机电研究所负责起草。本标准主要起草人张顺福、赵春明。259

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

旋压件工艺编制原则

主题内容与适用范围

JB/T7532

本标准规定了旋压件成形的工艺方案,工艺规程的编制,毛坏的确定和设备的选择本标准适用于金属薄壁,空心回转体璇压件成形工艺。2选用和编制旋压工艺的一般原则2.1根据产品图样设计的旋件,在技本术上是可行的。2.2采用旋压成形方法应是经济合理的,2.3施压成形方法可解决其他加工方法难以成形或尤法成形的工件94

2.4旋压戒形的工件,儿何精度良好,与其他加工方法相比,其性能有明显地提高,加工环境问得到改善。

从事旋压工艺的编制人员,应熟悉旋压加工原理、模具设计及旋压设备。2.5

3旋压工艺方案的确定

3.1旋压产品按其成形特点可分为普通旋压和变薄旋压(强力旋压)两类。3.1.1普通旋,可进行拉深扩径、缩径、卷边等加工成形(见图1)变薄旋压,可分为锥形变薄旋压(剪切旋压)和筒形变薄旋压(流动旋压)两类(见图2)3.1.2

&拉深

b扩径

普通旋压

中华人民共和国机械工业部1994-10-25批准246

1995-10-01实施免费标准下载网bzxz

锥形变薄旋压

JB/T 7532--94

图2变薄旋压

b筒形变薄旋压

3.2旋压件成形常见的为外旋压成形、按其旋压方式.可分为正旋压、反旋压。极少数旋压件也可用内

旋压成形(见图3)。

正旋压

b反旋压

图3旋压方式

正旋:在成形过程中,变形金属流动方向与旋轮纵向进给方向相同。反旋:在成形过程手,变形金属流动方间与旋轮纵向进给方向相反。内旋压

外旋:旋压空心回转体毛坏时,芯模在毛坏之内,旋轮在毛坏之外的旋压方法。内璇:旋压空心回转体毛坏时,芯模在毛坏之外,旋轮在毛坏之内的旋严方法。3.3根据旋压件的特点和技术要求,选用合理的璇压工艺方案。3.3.1

普通旋压适用工改变毛坏直径尺寸,而壁厚基本不变的旋压件。变海旋压适用于毛坏壁厚逐渐地、有规律减薄而直径无显著变化的旋压件3.3.2

正旋压工艺适用于带底、外表面有突筋和变壁厚的旋压件。反旋长工艺适用于加工简形件,可用较短的芯模加工长的旋压件。3.3.4

对于难变形的金属和部分铸造材料采用加热旋压工艺可有效地提高材料可颜压性选用合理的分道次旋压工艺,可有效地防止旋压过程中旋轮前部的隆起,提高旋压件质量筒形件变薄旋压时,在旋压机床允许的条件下,采用分层错矩法旋压成形,可以提高工效,改善直径精度,其旋轮压下量的分配应使各旋轮承受的旋压力相近。4

旋压工艺规程编制

4.1常用旋压工艺文件

旋压件图样及技术条件;

旋压件坏料图样;

JB/T7532—94

旋压工艺用模具及其他辅助工装图样;旋压工艺卡(含工序简图);

旋压工艺计算及说明书;

旋压机床调整卡

4.2旋压件工艺规程编制内容

旋压件工艺规程的编制是以旋压工序为中心,包括备料、制坏、旋压前热处理、机加工、旋压、中问热处理、成品旋压、成品热处理及精整等工序,还应配以必要的检验工序和性能检测以及相应的记求旋压件成形工序的设计

5.1旋压件成形工序的设计,根据选用材料及其状态,设计总变形率、道次变形率和热处埋1艺,5.2旋压件成形工序的设计应保证旋压件性能及精度要求。5.3选用的模具及辅助工装,应保证产品精度。5.4旋压工艺力求简化,要考患整体的经济性。6主要旋压工艺参数的确定

旋压件在成形过程中,要考虑的主要工艺参数有:壁厚减薄率出、主轴转速\、进给比子、芯模和旋轮的间隙、旋压温度、旋压道次规范、旋轮运动轨迹和旋轮的几何形状等。6.1壁厚减薄率

变薄旋压壁厚减薄率虫按式(1)计算:I

减薄率,%;

旋压件毛坏壁厚,mm

tr——旋压件壁厚,mm;

fmax—极限减薄率,%;

α一锥形旋压件半锥角。

6.2极限减薄率

6.2.1极限减薄率中mx按式(2)计算:mnx

式中:中max

.…材料旋压时极限减薄率,%;te

-旋压件毛坏壁厚,mm;

tmin-—旋压件工时最小壁厚,mm材料断面收缩率,%。

6.2.2常用材料极限减薄率见表1。1-sinaomax

t。- tmin

极限减薄率uax值

6.3进给比

30CrMo

40CrNiMo

1Cr18Ni9Ti

钛合金

0.65(热)

0.6t(热)

JB/T 7532---94

进给比产为进给速度mm/min)与主轴转速n(r/min)之比,见式(3):f=v/n

变薄旋压过程中:于取0.21.5;普通旋压过程中:取1~5。

6.4芯模和旋轮的间隙值

芯模和旋轮的间隙6值,般应小于旋压件壁厚柱,其差值应考患材料性能、状态、机床的结构以皮所使用旋轮的形状而确定,值-一般取小于旋压件壁厚0.]1.Omm。6.5旋压温度

常见难变形金属材料加热温度见表2。表2

常见难变形金属热旋压温度值

钛及钛合金

镁及镁合金

锯及钒合金

钼及钮命金

铝及钼合金

钨及鸽舍金

镍铬不锈

6.6旋压道次选择

加热温度选择范

425~870

320555

4.00-~620

485-650

485-~1065

700-~800

700-~1 050

600-~750

变薄旋压时,道次减薄率-般采用15%~45%,常用25%~35%。普通旋压时,道次角度收缩值-·般取7\~15°。6.7旋轮运动轨迹

普通诞压,大多以渐开线为主要的参照轨迹,也可使用凹线,凸线或直线式的回转方式,6.8旋轮的儿何形状

旋轮不但要具备较高的硬度和较小的表面粗糙度R,值,还要具备合理的型面,主要包括;(以变薄旋H用旋轮为例)台阶高度hu,成形角αp,圆角半径,光整角β。等(见图4),般取值范围为:道次减薄量加回弹量;

α—-- 15°~-45°;

rμ- (0. 5~1. 2)to;

-般取 3°。

图4筒形件变薄旋压用旋轮

7旋压件毛坏的确定

7.1所有能用挤压、锻压、拉深和轧制等压力加工方法成形的金属材料都可以进行旋压加工219

JB/T7532-—94

7.2材料状态对旋压变形有较大影响,可旋压铸态材料人多数需热旋压开坏启,方川进行冷旋压川成形。

7.3靛压用毛坏可用板材、管材及其他形状的预制坏7.4旋压毛坏厚度应根据体积不变定律计算,异形件变薄旋压毛坏厚度按正凝律计算[见式(4)]:=-f,simne

武中.α-

异形件平锥角。

普通旋压时可采用工件和毛坏表面积近似法计算。7.5依据旋压产品零件精度确定毛坏精度。8旋压设备选择原则

般婴求

旋轮座应具有足够的轴向和径向拖动力;主辑具有足够的传动功率;

主要受力部件例如床身、主轴、漩轮座和姥座等应具有是够的刚度;昆摩应有足够的紧力;

机床的电气、液压系统尤其是仿形系统和间步系统能保证旋康时各项动作协调宠成准潮让·定的精度要求:

旋压设备应装置有工件脱卸装置。8.2普通旋压机的特殊要求:

普通旋压过程中町单向进给和双向往复摆动:设置防此失稳的反推力装置:

机床应具有高转速、大进给率二作状态下的平稳性。8.3变薄旋玉机的特殊功能

在旋制异形件(锥形件或曲母线空心件)产品时能保证恒线速旋压(土轴转速与件轻成皮a.

比地白动无级调速)和进给率恒定(旋轮座的纵向移动速度与主轴转速成正比地自动变速):在旋制曲母线工件时,旋轮安装角能随工件型面曲线的变化而自动调整以保证恒定。h.

附加说明:

本标准出全国锻压标准化技术委员会提出井归口本标准由北京有色金属研究总院和北京机电研究所负责起草。本标准主要起草人张顺福、赵春明。259

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。