JB/T 3073.2-1991

基本信息

标准号: JB/T 3073.2-1991

中文名称:汽轮机用模锻动、静叶片、热轧静叶片毛坯技术条件 模锻动叶片毛坯

标准类别:机械行业标准(JB)

标准状态:现行

发布日期:1991-07-01

实施日期:1992-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:136448

标准分类号

中标分类号:电工>>发电用动力设备>>K54汽轮机及其辅助设备

关联标准

替代情况:JB/T 3073.2-1982

出版信息

出版社:中国机械工业出版社

页数:8页

标准价格:12.0 元

出版日期:1992-07-01

相关单位信息

起草单位:上海发电设备成套设计研究所和上海汽轮机厂

提出单位:机械电子工业部上海发电设备成套设计研究所

发布部门:中华人民共和国机械电子工业部

标准简介

本标准规定了汽轮机模锻动叶片毛坯的技术条件、试验方法和检验规则。本标准适用于汽轮机用模锻动叶片毛坯。 JB/T 3073.2-1991 汽轮机用模锻动、静叶片、热轧静叶片毛坯技术条件 模锻动叶片毛坯 JB/T3073.2-1991 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T3073.2

1991-07-01鹃

颊魁佤艺

张弦极

1992-07-01小鎖

鸡颊馨魁佤艺鑫

芃眶科科

洪瘾艷

本标准规定了汽轮机模锻动叶片毛坏的技术要求,试验方法和检验规则。本标准适用于汽轮机用模锻动片毛坏。2引用标准

GB 1979

GR 2106

GB 6394

GB10561

钢的化学分析试择取样法及成品化学成份充许偏差钢铁及合金北学分析方法

钢的低倍组织及缺陷酸蚀试验法金属拉伸试验方法

金属夏比(U型缺口)冲击试验方法结构钢低倍组织缺陷评级图

金属夏比(V型缺口)冲击试验方法金属平均品粒度测定法

钢中非金属夹杂显微评定方法

ZBK54.002汽轮机叶片磁粉探伤方法3技术要求

3.1原材料要求

3.1.1冶海方法

原材料应采用电炉冶炼并经电溉重熔。3.1.z化学成份

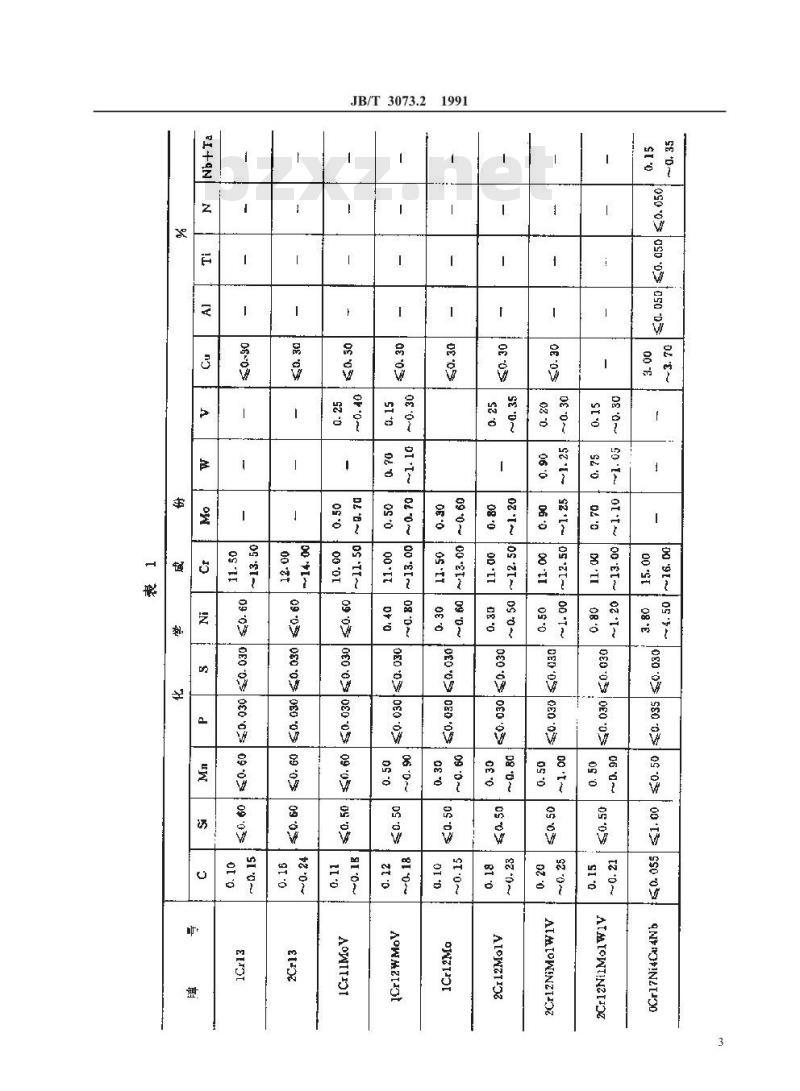

原材料的化学成份应符合表1规定。偏差值应符含心B222规定,JB/T3073.21991

JB3073.21982

3.1.3低倍组织

钢材的横战面酸浸低倍组织应均勾,不得有肉眼可见的气泡、缩孔、夹杂及裂纹、其一般疏松、中心蔬松和偏析均不得超过2级。

3.1.4非金属夹杂物

3.1.4.11Cr12Mo、2Cr12Ni1Mo1W1V和0Cr17Ni4Ca4N三种牌号的原材料应检验非金属夹杂物。硫化物、氧化铝、硅酸盐和球状氧化物四种类型的夹杂物均不得超过ASTM标准评级图的2级。3.1.4.2对其它材料牌号的非金属变杂物级别的要求可按供需双方协商解决。3.1.5显微组织

3.1.5.11Cr12Mo2Cr12Ni1Mo1W1V和OCr17Ni4Cu4Nb二种牌号的原材料应检验B铁系体含量匾弦极

1991-07-01瘤

1992-07-01小鎖

JB/T3073.2

1Cr12Mo的铁系体含量最大不超过5%:2Cr12Ni1Mo1W1V、0Cr17Ni4Cu4Nb其平均含量不超过5%,最严重视场不得超过10%,

3.1.5.2如需对1Cr13钢进行%铁系体检否时,1Cr13钢的铁素体含量平均不超过5%,最重场不得超过10%。

3.2叶片毛坏要求

3.2.1叶片毛坏化学成份,非金属夹杂销、显微组织按3.1.2、3.1.4、3.1.5条规定。3. 2. 2晶粒度

时片毛速热处理后的晶粒度不粗于4级。3.2.3度

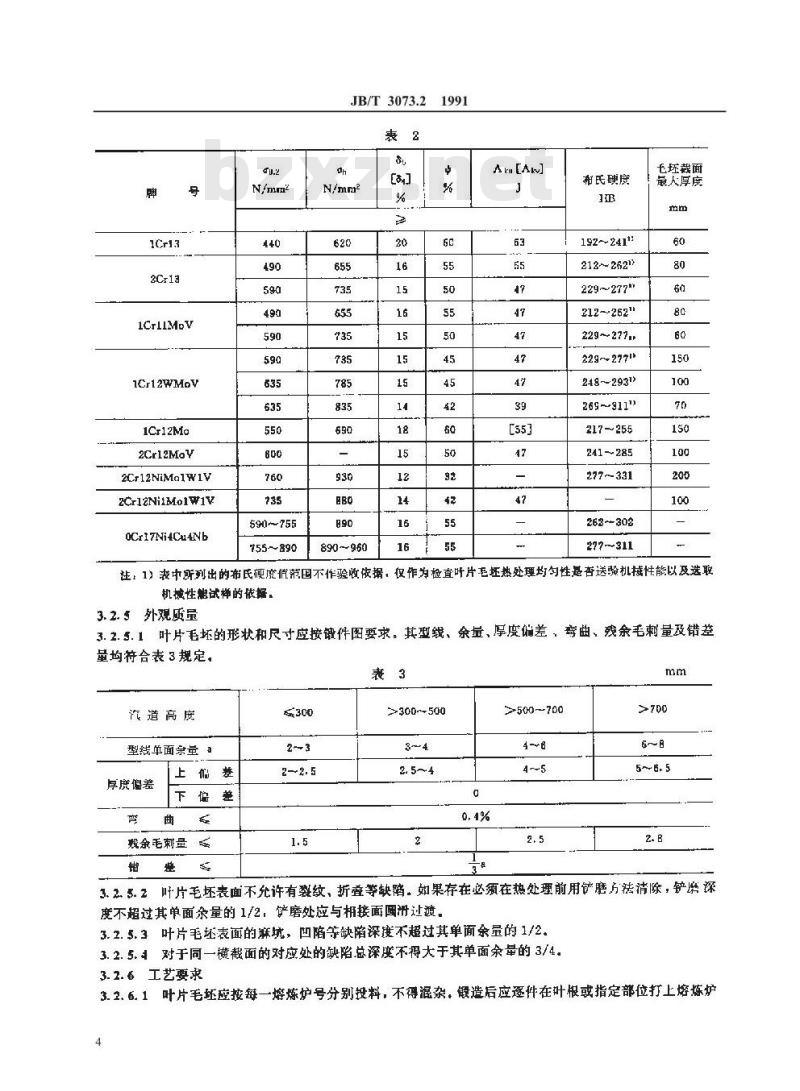

叶片毛坏最终热处理后的硬度应符合表2规定。3. 2.4学性能

呼片毛坏最终热处理后,在其任何部位取样所得的试验结果均应符合表2规定。2

JB/T3073.2

00 91~05 ~

05'z1-- 00'{~

2~~5

090~

09 ~

01\0~00*[~

09 :03

06 ~℃~

co 't~

09 :0~

090岁

qNiN00

ATMTONTinZIO

1CrlIMoV

1Cr12WMoV

1Cr12Ma

2Cr12MoV

2Cr12NiMa1W1V

2Cr12NitMo1W1V

OCr17Ni4Cu4Nb

$90755

755890

JB/T3073.2

890-960

布民硬度

192~241\1

212~26217

229~277

212~262\

229~277\

248-2931>

269-3111

217~255

241--285

277~331

262-302

277~-311

毛栽面

最人厚度

注!1)表中所列出的带氏硬值范国不作验收依据,仅作为检查叶片毛坏热处理均匀性悬否送验机械性能以及选取机械性能试样的依据,

3.2.5外观质量

3.2.5.1、叶片毛坏的形状和尺寸应按锻件图要求。其型线、余量、厚度偏差,弯曲、残余毛刺量及错差量均符合表3规定。

汽道高度

型线单面余量a

厚度偏差

聂余毛刺量≤

>300~-500

>500-700

3.2.5.2叶片毛坏表面不允许有裂纹,折叠等缺陷。如果存在必须在热处理前用铲磨方法清除,铲磨深度不超过其单面余量的1/2,铲磨处应与相接面圆册过渡,3.2.5.3叶片毛坏表面的麻坑,凹陷等缺陷深度不超过其单面余量的1/2。3.2.5.4对于同一横截面的对应处的缺陷总深度不得大于其单面余量的3/4。3.2.6工艺要求

3.2.6.1叶片毛坏应按每一熔炼炉号分别投料,不得混杂。锻造后应逐件在叶根或指定部位打上熔炼炉4

号戒代号:

JB/T3073.21991

3.2..2叶片毛坏锻造后须在24h内进行热处理。3.2.3叶片毛坏热处理后可进行玲,热较正。冷校正后需进行去应力回火,热校正渴度和去应力回火温度应比原回火温度低30℃至50℃,3.2.6.4叶片毛热处理后应猎除氧化皮。3.2.6.5叶片精加工后发现裂纹应报废。3.2.7磁粉探伤

精加工后逐件叶片全部表面应进行磁粉探伤,检查结果要符合下述规定3.2.7.1叶片表面不允许有裂纹和横向缺陷(与叶片轴线的米角大于30*的缺陷)。2.7.2在距叶片进出汽边5mm范函内,线至啡根就过渡处,叶根及叶片穿锁线孔附近10mm范国内,不允许有缺陷引起的磁衰,3.2.了.3除了第3.2.7.2条规定的部位外,单个缺陷磁痕,长度不应超过6mm,总长度不超过12mm总案数不超过5条(起标长度为0.5mm)。对于同一直线上的两案缺陷性的磁痕,当其间臣小于较长缺陷的3倍时,按一条计。

3.2B超出第3.2.7.2和第3.2.7.3亲规定的磁痕在图样规定的公差范围内充许局部增去,地光后重新检查,

4试验方法bZxz.net

4.1化学分折可采用符合CB223精度要求的其它方法,有异议时,则应按GB223伸械分析,分析样方法按GB222规定。

4.2低倍组织检查按GB226规定,评级按GB1979规定。4.3非金属夹杂物检验按GB10561或GB8732规定.4.,6铁紊体的检验按网格法放大倍效250倍检套10小场,其平均值为铁素体的百分含量,经双方协商也可采用其它方法

4.5晶粒度测定方法按GB6394的规定。4.长硬度测定方法按GB231的规定.4.了拉神试验方法按GB228的规定。冲击试验方法1Cr12Mo按GB2106的规定。其余牌号的材料按GB229的规定。磁粉探方法按ZBK54002的规定,4.9

5检验规则

检查和验收

由质量检查部们进行检查和验收,3.2组批的划分

叶片毛坏应按批验收每批由同一熔炼炉号。同一热处理(回火)炉次或同一热处理连续炉次的毛坏组成。

5.3化学分析折

5.3.1原材料化学成份应根据版量保证书的炉号逐护复验。5.3.1叶片毛的化学成分一般以象材料的复验为依据,必要时,可抽检,5.+低倍组织按炉号抽按。

5.5叶片毛轻的晶粒度和铁系体应按批检验。试样在为学性能取样的相邻部位或冲击试样切取。5. 硬度

叶片毛坏热处理后应逐件检查叟度。若工艺稳定,允许对硬度不作为验收依据的毛坏进行抽捡,抽5

JB/T3073.21991

检数每批不低于30%,如发现硬度不符合规定,则该批毛坏应逐件测硬度。5.7为学性能

5.7.1每批叶片毛中,敢硬度值最高和避低值的毛坏共2%用作制备试样,但不得少于2片、当批量在200片以上时。数量可适齿减少。5.1.2一般应在选取叶片毛坏的根部切取一套(一个拉伸和二个冲击)飘向试样。但大叶片允许在毛坏上带试料:小叶片必要时可取二片硬度相同的毛还制条一滚纵向试样。不允许用热加工方法切取试样。5.7.3若试样有材料或机械加工缺陷时,其试验结果无效,应重新取样试验。如果础定材料的缺陷是点,刚整批叶片毛坏报废。

5.7.4若某些项试验结果不符合本标准要求,则应从同一片试验叶片毛坏上或同批中选取和第一次试验硬度值相同的毛坏上切取双倍数量的试样进行该不符合项目的复验,如果仍有一项不符合规定,则该批毛坏为不合格,但允许对该批毛坏硬度重新分类交验或重新热处理(痒火次数总计不得超过三次,回火次数不限)再进行试验,若仍不合格,该批毛坏报度。5.8外观质

%.1时片毛坏的形状和尺寸等按第3.2.5条要求进行检查。5.8.2叶片毛坏的表面质量应送片直接用肉眼检查。6 标志与脂量证明书

6.1标记

经检查合格的叶片毛坏应作如下标志:检验合格标记:

熔炼扩号和热处理炉号(或代号):制造厂标记,

6. 2质量证明书

每批交付的叶片毛坏应付有质量证明书,其内容为:图号或订货号,

材料牌号和化学戒份,

熔炼炉号和热处理炉号(或代号):交货数量:

全部检查和试验项目的结果;

提供最后--次热处理的工艺参数,本标难编号:

质量检验部门负责人的签章。

附加说明;

本标准由机械电子工业部匕海发电设备成套设计研究所提出并归口。本标准由上海发电设备成套设计研究所和上海汽轮机厂负责起草,6

JB/T3073.2

处880b1230

19XX巢XX舱

洪癌蛇

100044

黛段x/X

矩XXX.XXX

19XX巢XX岭

購XXX.XX宾

芃鱻极匙貼

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T3073.2

1991-07-01鹃

颊魁佤艺

张弦极

1992-07-01小鎖

鸡颊馨魁佤艺鑫

芃眶科科

洪瘾艷

本标准规定了汽轮机模锻动叶片毛坏的技术要求,试验方法和检验规则。本标准适用于汽轮机用模锻动片毛坏。2引用标准

GB 1979

GR 2106

GB 6394

GB10561

钢的化学分析试择取样法及成品化学成份充许偏差钢铁及合金北学分析方法

钢的低倍组织及缺陷酸蚀试验法金属拉伸试验方法

金属夏比(U型缺口)冲击试验方法结构钢低倍组织缺陷评级图

金属夏比(V型缺口)冲击试验方法金属平均品粒度测定法

钢中非金属夹杂显微评定方法

ZBK54.002汽轮机叶片磁粉探伤方法3技术要求

3.1原材料要求

3.1.1冶海方法

原材料应采用电炉冶炼并经电溉重熔。3.1.z化学成份

原材料的化学成份应符合表1规定。偏差值应符含心B222规定,JB/T3073.21991

JB3073.21982

3.1.3低倍组织

钢材的横战面酸浸低倍组织应均勾,不得有肉眼可见的气泡、缩孔、夹杂及裂纹、其一般疏松、中心蔬松和偏析均不得超过2级。

3.1.4非金属夹杂物

3.1.4.11Cr12Mo、2Cr12Ni1Mo1W1V和0Cr17Ni4Ca4N三种牌号的原材料应检验非金属夹杂物。硫化物、氧化铝、硅酸盐和球状氧化物四种类型的夹杂物均不得超过ASTM标准评级图的2级。3.1.4.2对其它材料牌号的非金属变杂物级别的要求可按供需双方协商解决。3.1.5显微组织

3.1.5.11Cr12Mo2Cr12Ni1Mo1W1V和OCr17Ni4Cu4Nb二种牌号的原材料应检验B铁系体含量匾弦极

1991-07-01瘤

1992-07-01小鎖

JB/T3073.2

1Cr12Mo的铁系体含量最大不超过5%:2Cr12Ni1Mo1W1V、0Cr17Ni4Cu4Nb其平均含量不超过5%,最严重视场不得超过10%,

3.1.5.2如需对1Cr13钢进行%铁系体检否时,1Cr13钢的铁素体含量平均不超过5%,最重场不得超过10%。

3.2叶片毛坏要求

3.2.1叶片毛坏化学成份,非金属夹杂销、显微组织按3.1.2、3.1.4、3.1.5条规定。3. 2. 2晶粒度

时片毛速热处理后的晶粒度不粗于4级。3.2.3度

叶片毛坏最终热处理后的硬度应符合表2规定。3. 2.4学性能

呼片毛坏最终热处理后,在其任何部位取样所得的试验结果均应符合表2规定。2

JB/T3073.2

00 91~05 ~

05'z1-- 00'{~

2~~5

090~

09 ~

01\0~00*[~

09 :03

06 ~℃~

co 't~

09 :0~

090岁

qNiN00

ATMTONTinZIO

1CrlIMoV

1Cr12WMoV

1Cr12Ma

2Cr12MoV

2Cr12NiMa1W1V

2Cr12NitMo1W1V

OCr17Ni4Cu4Nb

$90755

755890

JB/T3073.2

890-960

布民硬度

192~241\1

212~26217

229~277

212~262\

229~277\

248-2931>

269-3111

217~255

241--285

277~331

262-302

277~-311

毛栽面

最人厚度

注!1)表中所列出的带氏硬值范国不作验收依据,仅作为检查叶片毛坏热处理均匀性悬否送验机械性能以及选取机械性能试样的依据,

3.2.5外观质量

3.2.5.1、叶片毛坏的形状和尺寸应按锻件图要求。其型线、余量、厚度偏差,弯曲、残余毛刺量及错差量均符合表3规定。

汽道高度

型线单面余量a

厚度偏差

聂余毛刺量≤

>300~-500

>500-700

3.2.5.2叶片毛坏表面不允许有裂纹,折叠等缺陷。如果存在必须在热处理前用铲磨方法清除,铲磨深度不超过其单面余量的1/2,铲磨处应与相接面圆册过渡,3.2.5.3叶片毛坏表面的麻坑,凹陷等缺陷深度不超过其单面余量的1/2。3.2.5.4对于同一横截面的对应处的缺陷总深度不得大于其单面余量的3/4。3.2.6工艺要求

3.2.6.1叶片毛坏应按每一熔炼炉号分别投料,不得混杂。锻造后应逐件在叶根或指定部位打上熔炼炉4

号戒代号:

JB/T3073.21991

3.2..2叶片毛坏锻造后须在24h内进行热处理。3.2.3叶片毛坏热处理后可进行玲,热较正。冷校正后需进行去应力回火,热校正渴度和去应力回火温度应比原回火温度低30℃至50℃,3.2.6.4叶片毛热处理后应猎除氧化皮。3.2.6.5叶片精加工后发现裂纹应报废。3.2.7磁粉探伤

精加工后逐件叶片全部表面应进行磁粉探伤,检查结果要符合下述规定3.2.7.1叶片表面不允许有裂纹和横向缺陷(与叶片轴线的米角大于30*的缺陷)。2.7.2在距叶片进出汽边5mm范函内,线至啡根就过渡处,叶根及叶片穿锁线孔附近10mm范国内,不允许有缺陷引起的磁衰,3.2.了.3除了第3.2.7.2条规定的部位外,单个缺陷磁痕,长度不应超过6mm,总长度不超过12mm总案数不超过5条(起标长度为0.5mm)。对于同一直线上的两案缺陷性的磁痕,当其间臣小于较长缺陷的3倍时,按一条计。

3.2B超出第3.2.7.2和第3.2.7.3亲规定的磁痕在图样规定的公差范围内充许局部增去,地光后重新检查,

4试验方法bZxz.net

4.1化学分折可采用符合CB223精度要求的其它方法,有异议时,则应按GB223伸械分析,分析样方法按GB222规定。

4.2低倍组织检查按GB226规定,评级按GB1979规定。4.3非金属夹杂物检验按GB10561或GB8732规定.4.,6铁紊体的检验按网格法放大倍效250倍检套10小场,其平均值为铁素体的百分含量,经双方协商也可采用其它方法

4.5晶粒度测定方法按GB6394的规定。4.长硬度测定方法按GB231的规定.4.了拉神试验方法按GB228的规定。冲击试验方法1Cr12Mo按GB2106的规定。其余牌号的材料按GB229的规定。磁粉探方法按ZBK54002的规定,4.9

5检验规则

检查和验收

由质量检查部们进行检查和验收,3.2组批的划分

叶片毛坏应按批验收每批由同一熔炼炉号。同一热处理(回火)炉次或同一热处理连续炉次的毛坏组成。

5.3化学分析折

5.3.1原材料化学成份应根据版量保证书的炉号逐护复验。5.3.1叶片毛的化学成分一般以象材料的复验为依据,必要时,可抽检,5.+低倍组织按炉号抽按。

5.5叶片毛轻的晶粒度和铁系体应按批检验。试样在为学性能取样的相邻部位或冲击试样切取。5. 硬度

叶片毛坏热处理后应逐件检查叟度。若工艺稳定,允许对硬度不作为验收依据的毛坏进行抽捡,抽5

JB/T3073.21991

检数每批不低于30%,如发现硬度不符合规定,则该批毛坏应逐件测硬度。5.7为学性能

5.7.1每批叶片毛中,敢硬度值最高和避低值的毛坏共2%用作制备试样,但不得少于2片、当批量在200片以上时。数量可适齿减少。5.1.2一般应在选取叶片毛坏的根部切取一套(一个拉伸和二个冲击)飘向试样。但大叶片允许在毛坏上带试料:小叶片必要时可取二片硬度相同的毛还制条一滚纵向试样。不允许用热加工方法切取试样。5.7.3若试样有材料或机械加工缺陷时,其试验结果无效,应重新取样试验。如果础定材料的缺陷是点,刚整批叶片毛坏报废。

5.7.4若某些项试验结果不符合本标准要求,则应从同一片试验叶片毛坏上或同批中选取和第一次试验硬度值相同的毛坏上切取双倍数量的试样进行该不符合项目的复验,如果仍有一项不符合规定,则该批毛坏为不合格,但允许对该批毛坏硬度重新分类交验或重新热处理(痒火次数总计不得超过三次,回火次数不限)再进行试验,若仍不合格,该批毛坏报度。5.8外观质

%.1时片毛坏的形状和尺寸等按第3.2.5条要求进行检查。5.8.2叶片毛坏的表面质量应送片直接用肉眼检查。6 标志与脂量证明书

6.1标记

经检查合格的叶片毛坏应作如下标志:检验合格标记:

熔炼扩号和热处理炉号(或代号):制造厂标记,

6. 2质量证明书

每批交付的叶片毛坏应付有质量证明书,其内容为:图号或订货号,

材料牌号和化学戒份,

熔炼炉号和热处理炉号(或代号):交货数量:

全部检查和试验项目的结果;

提供最后--次热处理的工艺参数,本标难编号:

质量检验部门负责人的签章。

附加说明;

本标准由机械电子工业部匕海发电设备成套设计研究所提出并归口。本标准由上海发电设备成套设计研究所和上海汽轮机厂负责起草,6

JB/T3073.2

处880b1230

19XX巢XX舱

洪癌蛇

100044

黛段x/X

矩XXX.XXX

19XX巢XX岭

購XXX.XX宾

芃鱻极匙貼

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。