JB/T 7547-1994

基本信息

标准号: JB/T 7547-1994

中文名称:包装用高密度聚乙烯超薄薄膜吹

标准类别:机械行业标准(JB)

英文名称: High-density polyethylene ultra-thin film blowing for packaging

标准状态:现行

发布日期:1994-12-09

实施日期:1995-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:1736209

标准分类号

中标分类号:综合>>标志、包装、运输、贮存>>A84包装工具

关联标准

出版信息

页数:6 页

标准价格:12.0 元

相关单位信息

发布部门:合肥通用机械研究所

标准简介

本标准规定了包装用高密度聚乙燃超薄薄膜吹塑机组的产品分类,技术要求,试验方法,检验规则和标志、包装、运输、贮存。 本标准适用于密度为0.941g/cm3以上的高密度聚乙烯树脂,用管膜法吹塑工艺吹塑成型的薄膜厚度在0.015mm以下的吹塑机组。 JB/T 7547-1994 包装用高密度聚乙烯超薄薄膜吹 JB/T7547-1994 标准下载解压密码:www.bzxz.net

本标准规定了包装用高密度聚乙燃超薄薄膜吹塑机组的产品分类,技术要求,试验方法,检验规则和标志、包装、运输、贮存。 本标准适用于密度为0.941g/cm3以上的高密度聚乙烯树脂,用管膜法吹塑工艺吹塑成型的薄膜厚度在0.015mm以下的吹塑机组。

本标准规定了包装用高密度聚乙燃超薄薄膜吹塑机组的产品分类,技术要求,试验方法,检验规则和标志、包装、运输、贮存。 本标准适用于密度为0.941g/cm3以上的高密度聚乙烯树脂,用管膜法吹塑工艺吹塑成型的薄膜厚度在0.015mm以下的吹塑机组。

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T7547-94

包装用高密度聚乙烯

超薄薄膜吹塑机组

1994-12-09发布

中华人民共和国机械工业部

1995-10-01实施

中华人民共和国机械行业标准

包装用高密度聚乙烯

超薄薄膜吹塑机组

主题内容与适用范围

JB/T754794

本标准规定了包装用高密度聚乙烯超薄薄膜吹塑机组(以下简称吹塑机组)的产品分类,技术要求,试验方法,检验规则和标志、包装、运输、贮存。本标准适用于密度为0.941g/cm2以上的高密度聚乙烯树脂,用管膜法吹塑工艺吹塑成型的薄膜厚度在0.015mm以下的吹塑机组。2

引用标准

包装储运图示标志

GB/T13306标牌

GB/T13384机电产品包装通用技术条件3术语

3.1名义比功率

每小时加工1kg制品所需挤出机驱动电机功率。3.2比流量

螺杆每转的生产能力,表征挤出机生产合格制品效率。4产品分类

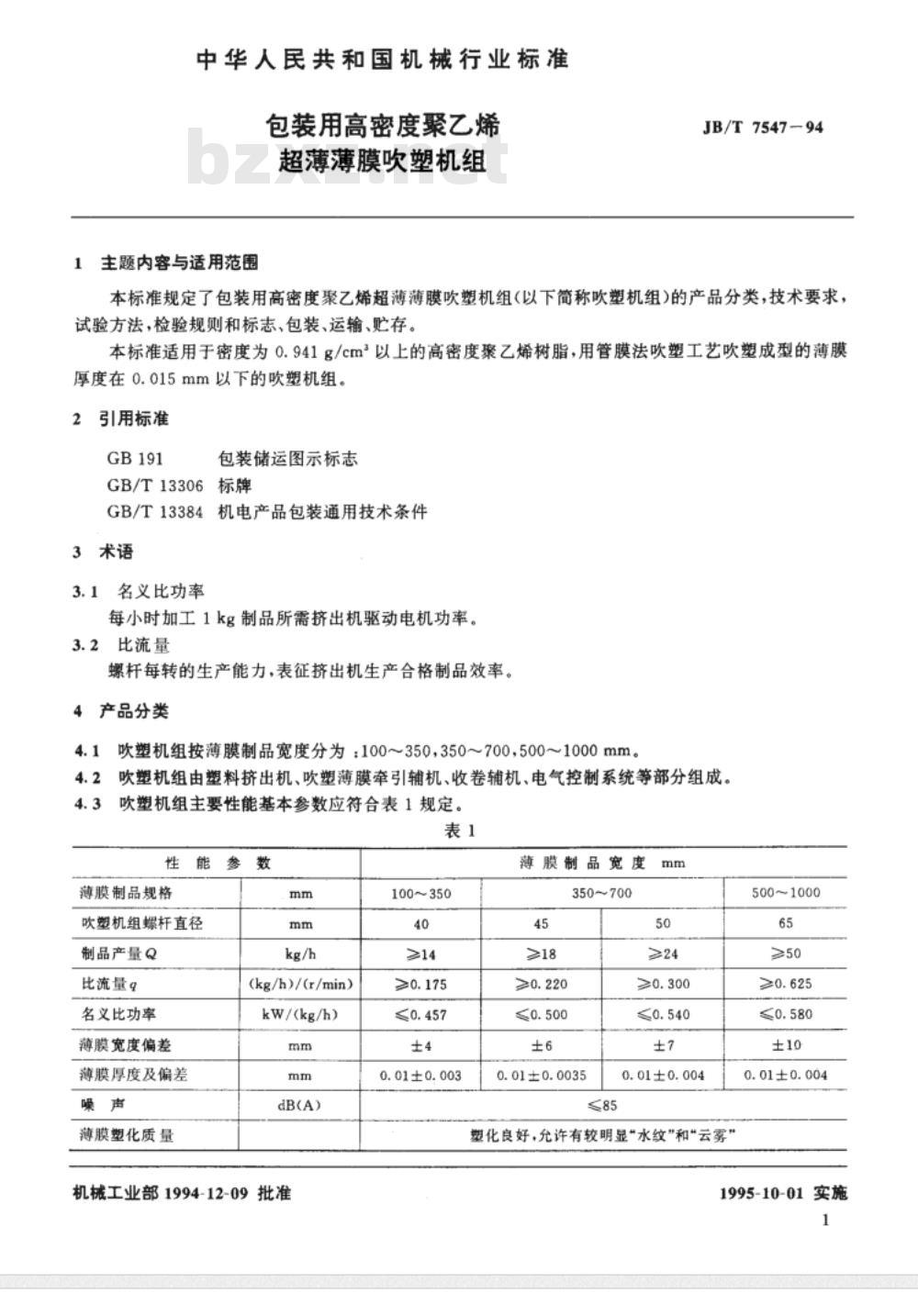

吹塑机组按薄膜制品宽度分为:100~350,350~700,500~1000mm。4.1

吹塑机组由塑料挤出机、吹塑薄膜牵引辅机、收卷辅机、电气控制系统等部分组成。4.2

吹塑机组主要性能基本参数应符合表1规定。4.3

性能参数

薄膜制品规格

吹塑机组螺杆直径

制品产量Q

比流量

名义比功率

薄膜宽度偏差

薄膜厚度及偏差

薄膜塑化质量

(kg/h)/(r/min)

kW/(kg/h)

机械工业部1994-12-09批准

100~350

0.01±0.003

薄膜制品宽度

350700

0.01±0.0035

500~1000

0.01±0.004

塑化良好,允许有较明显“水纹”和“云雾”65

0.01±0.004

1995-10-01实施

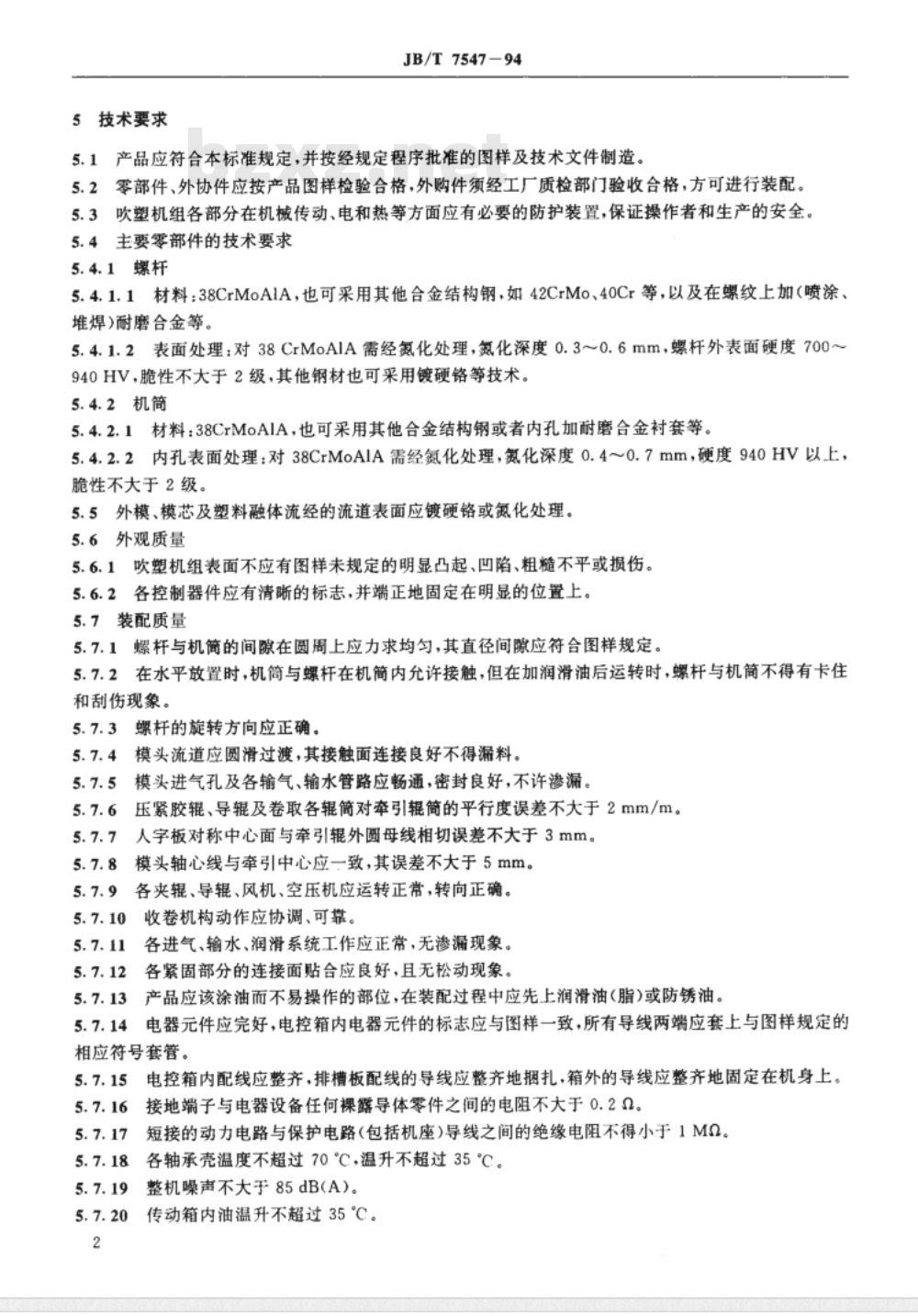

5技术要求

JB/T7547-94

5.1产品应符合本标准规定,并按经规定程序批准的图样及技术文件制造。5.2零部件、外协件应按产品图样检验合格,外购件须经工厂质检部门验收合格,方可进行装配。5.3吹塑机组各部分在机械传动、电和热等方面应有必要的防护装置,保证操作者和生产的安全。5.4主要零部件的技术要求

5.4.1螺杆

5.4.1.1材料:38CrMoA1A,也可采用其他合金结构钢,如42CrMo、40Cr等,以及在螺纹上加(喷涂、堆焊)耐磨合金等。

5.4.1.2表面处理:对38CrMoAlA需经氮化处理,氮化深度0.3~0.6mm,螺杆外表面硬度700~940HV、脆性不大于2级,其他钢材也可采用镀硬铬等技术。5.4.2机筒

5.4.2.1材料:38CrMoAIA,也可采用其他合金结构钢或者内孔加耐磨合金衬套等。5.4.2.2内孔表面处理:对38CrMoAIA需经氮化处理,氮化深度0.4~0.7mm,硬度940HV以上,脆性不大于2级。

5.5外模、模芯及塑料融体流经的流道表面应镀硬铬或氮化处理。5.6外观质量

5.6.1吹塑机组表面不应有图样未规定的明显凸起、凹陷、粗糙不平或损伤。5.6.2各控制器件应有清晰的标志,并端正地固定在明显的位置上。5.7装配质量

5.7.1螺杆与机简的间隙在圆周上应力求均匀,其直径间隙应符合图样规定。5.7.2在水平放置时,机简与螺杆在机简内允许接触,但在加润滑油后运转时,螺杆与机筒不得有卡住和刮伤现象。

5.7.3螺杆的旋转方向应正确。

5.7.4模头流道应圆滑过渡,其接触面连接良好不得漏料。5.7.5模头进气孔及各输气、输水管路应畅通,密封良好,不许渗漏。5.7.6

压紧胶辑、导辑及卷取各辑简对牵引辑简的平行度误差不大于2mm/m。5.7.7人字板对称中心面与牵引辊外圆母线相切误差不大于3mm。模头轴心线与牵引中心应一致,其误差不大于5mm。5.7.8

各夹辑、导辊、风机、空压机应运转正常,转向正确。5.7.10

收卷机构动作应协调、可靠。

各进气、输水、润滑系统工作应正常,无渗漏现象。各紧固部分的连接面贴合应良好,且无松动现象。产品应该涂油而不易操作的部位,在装配过程中应先上润滑油(脂)或防锈油。电器元件应完好,电控箱内电器元件的标志应与图样一致,所有导线两端应套上与图样规定的相应符号套管。

电控箱内配线应整齐,排槽板配线的导线应整齐地捆扎,箱外的导线应整齐地固定在机身上。5.7.15日

接地端子与电器设备任何裸露导体零件之间的电阻不大于0.2α。短接的动力电路与保护电路(包括机座)导线之间的绝缘电阻不得小于1MQ。各轴承壳温度不超过70℃,温升不超过35℃。整机噪声不大于85dB(A)。

传动箱内油温升不超过35℃。

6试验方法

6.1空运转试验

JB/T7547-94

机组总装合格后,挤出机应做不少于3min的低速空运转试验,辅机各传动系统应做不少于30min的空运转试验。供气、供水系统的空运转试验不少于10min。在试验中应该达到5.7.2~5.7.12和5.7.16~5.7.17条的规定。

6.2负荷运转试验

6.2.1试验条件

6.2.1.1原料:0.941g/cm高密度聚乙烯(MI0.05)吹膜级树脂。6.2.1.2用产品最大宽度(折径)。6.2.1.3吹塑机组应取得合格制品的产量。6.2.2试验要求

空运转试验合格后,进行负荷运转试验,试验过程检查各参数应符合表1和5.7.2、5.7.4、5.7.11、5.7.19条的规定。

6.3制品产量Q(kg/h)

在机组负荷运转正常情况下,连续15min测出吹塑机组合格制品产量,其数值不低于表1规定。6.4比流量9

在6.3条条件下用精度分辨为0.1r/min、量程为0~9999r/min的测速装置,测出螺杆实际转速n(r/min),然后按式(1)计算:=Q/n..

6.5名义比功率N

在6.3条条件下用三相功率表实测挤出机电机功率N(kW),并按式((2)计算:N=N/Q...

6.6薄膜宽度及偏差

...(1)

·(2)

在6.3条条件下,剪取样品薄膜,长度为2m,用精确度为1mm的卷尺或钢尺等距量3处,记录最大值、最小值,求出偏差。

6.7薄膜厚度及偏差

在6.3条条件下,剪取样品薄膜,长度为200mm,用精确度为0.001mm的测厚仪,沿试样周长测量,周长500mm以下每20mm等距测量,周长500mm以上每40mm等距离测量,记录最大值、最小值,求出偏差。bzxz.net

6.8塑化质量

在透光的条件下用肉眼观察。

6.9螺杆、机简的氮化深度、硬度及脆性按随炉试样进行检验。6.10噪声

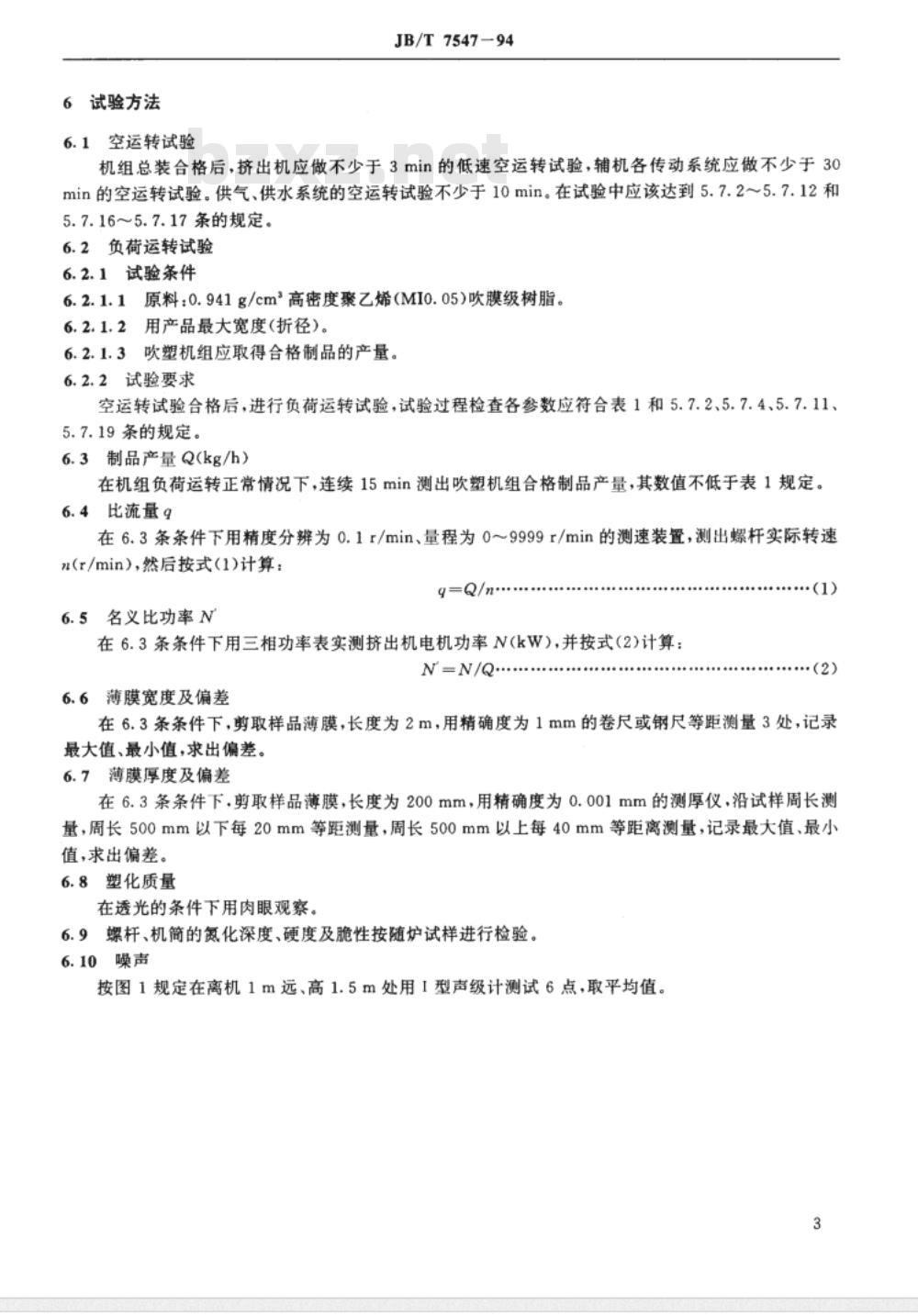

按图1规定在离机1m远、高1.5m处用1型声级计测试6点,取平均值。3

7检验规则

7.1出厂检验

JB/T7547-94

挤出机

电气护制屏

7.1.1每台吹塑机组需经制造厂质量检验部门检验合格,并附有产品合格证方可出厂7.1.2试验项目为表1中的制品产量,薄膜宽度及偏差,薄膜厚度及偏差,薄膜塑化质量及技术要求中5.6、5.7.2~5.7.5、5.7.9~5.7.12、5.7.20条。7.2型式检验

吹塑机组有下列情况之一时,应进行型式检验:新产品或老产品转厂生产的试制定型鉴定;正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;正常生产时,每年进行一次检验;产品长期停产后,恢复生产时;出厂检验结果与上次型式检验有较大差异时;国家质量监督机构提出进行型式检验的要求时。型式检验试验项目应包括本标准技术要求中的全部内容。型式检验抽样按批量的10%抽取,但不得少于1台。标志、包装、运输、贮存

每台吹塑机组应在明显部位固定产品标牌,产品标牌应符合GB/T13306的规定,并标明下列内a.

产品型号和名称;

主要技术参数;

制造日期和出厂编号;

制造厂名称。

8.2每台吹塑机组出厂时均应有包装箱包装,包装箱应牢固可靠,并符合GB/T13384的规定。包装箱箱面的标志应符合GB191的规定。8.3随机供应

产品使用说明书、产品检验合格证及装箱清单。b.备件、附件和随机工具。

JB/T7547-94

8.4吹塑机组在运输中不得有剧烈振动,装卸时严禁碰撞。8.5吹塑机组应贮存在干燥、通风的场所。在正常保管情况下,制造厂保证产品及备件、附件、随机工具,自出厂之日起半年内不致生锈,必要时应重新作防锈处理。9

质量保证期

在用户遵守产品的安装和使用规则条件下,产品自发货之日起18个月内,用户安装之日起12个月内,确因制造质量不良而不能正常工作时,制造厂应无偿为用户修理或更换(易损件除外)。附加说明:

本标准由机械工业部合肥通用机械研究所提出并归口。本标准由合肥通用机械研究所、汕头机床厂负责起草。本标准主要起草人陈国平、吴瑞平、罗庆潮。5

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T7547-94

包装用高密度聚乙烯

超薄薄膜吹塑机组

1994-12-09发布

中华人民共和国机械工业部

1995-10-01实施

中华人民共和国机械行业标准

包装用高密度聚乙烯

超薄薄膜吹塑机组

主题内容与适用范围

JB/T754794

本标准规定了包装用高密度聚乙烯超薄薄膜吹塑机组(以下简称吹塑机组)的产品分类,技术要求,试验方法,检验规则和标志、包装、运输、贮存。本标准适用于密度为0.941g/cm2以上的高密度聚乙烯树脂,用管膜法吹塑工艺吹塑成型的薄膜厚度在0.015mm以下的吹塑机组。2

引用标准

包装储运图示标志

GB/T13306标牌

GB/T13384机电产品包装通用技术条件3术语

3.1名义比功率

每小时加工1kg制品所需挤出机驱动电机功率。3.2比流量

螺杆每转的生产能力,表征挤出机生产合格制品效率。4产品分类

吹塑机组按薄膜制品宽度分为:100~350,350~700,500~1000mm。4.1

吹塑机组由塑料挤出机、吹塑薄膜牵引辅机、收卷辅机、电气控制系统等部分组成。4.2

吹塑机组主要性能基本参数应符合表1规定。4.3

性能参数

薄膜制品规格

吹塑机组螺杆直径

制品产量Q

比流量

名义比功率

薄膜宽度偏差

薄膜厚度及偏差

薄膜塑化质量

(kg/h)/(r/min)

kW/(kg/h)

机械工业部1994-12-09批准

100~350

0.01±0.003

薄膜制品宽度

350700

0.01±0.0035

500~1000

0.01±0.004

塑化良好,允许有较明显“水纹”和“云雾”65

0.01±0.004

1995-10-01实施

5技术要求

JB/T7547-94

5.1产品应符合本标准规定,并按经规定程序批准的图样及技术文件制造。5.2零部件、外协件应按产品图样检验合格,外购件须经工厂质检部门验收合格,方可进行装配。5.3吹塑机组各部分在机械传动、电和热等方面应有必要的防护装置,保证操作者和生产的安全。5.4主要零部件的技术要求

5.4.1螺杆

5.4.1.1材料:38CrMoA1A,也可采用其他合金结构钢,如42CrMo、40Cr等,以及在螺纹上加(喷涂、堆焊)耐磨合金等。

5.4.1.2表面处理:对38CrMoAlA需经氮化处理,氮化深度0.3~0.6mm,螺杆外表面硬度700~940HV、脆性不大于2级,其他钢材也可采用镀硬铬等技术。5.4.2机筒

5.4.2.1材料:38CrMoAIA,也可采用其他合金结构钢或者内孔加耐磨合金衬套等。5.4.2.2内孔表面处理:对38CrMoAIA需经氮化处理,氮化深度0.4~0.7mm,硬度940HV以上,脆性不大于2级。

5.5外模、模芯及塑料融体流经的流道表面应镀硬铬或氮化处理。5.6外观质量

5.6.1吹塑机组表面不应有图样未规定的明显凸起、凹陷、粗糙不平或损伤。5.6.2各控制器件应有清晰的标志,并端正地固定在明显的位置上。5.7装配质量

5.7.1螺杆与机简的间隙在圆周上应力求均匀,其直径间隙应符合图样规定。5.7.2在水平放置时,机简与螺杆在机简内允许接触,但在加润滑油后运转时,螺杆与机筒不得有卡住和刮伤现象。

5.7.3螺杆的旋转方向应正确。

5.7.4模头流道应圆滑过渡,其接触面连接良好不得漏料。5.7.5模头进气孔及各输气、输水管路应畅通,密封良好,不许渗漏。5.7.6

压紧胶辑、导辑及卷取各辑简对牵引辑简的平行度误差不大于2mm/m。5.7.7人字板对称中心面与牵引辊外圆母线相切误差不大于3mm。模头轴心线与牵引中心应一致,其误差不大于5mm。5.7.8

各夹辑、导辊、风机、空压机应运转正常,转向正确。5.7.10

收卷机构动作应协调、可靠。

各进气、输水、润滑系统工作应正常,无渗漏现象。各紧固部分的连接面贴合应良好,且无松动现象。产品应该涂油而不易操作的部位,在装配过程中应先上润滑油(脂)或防锈油。电器元件应完好,电控箱内电器元件的标志应与图样一致,所有导线两端应套上与图样规定的相应符号套管。

电控箱内配线应整齐,排槽板配线的导线应整齐地捆扎,箱外的导线应整齐地固定在机身上。5.7.15日

接地端子与电器设备任何裸露导体零件之间的电阻不大于0.2α。短接的动力电路与保护电路(包括机座)导线之间的绝缘电阻不得小于1MQ。各轴承壳温度不超过70℃,温升不超过35℃。整机噪声不大于85dB(A)。

传动箱内油温升不超过35℃。

6试验方法

6.1空运转试验

JB/T7547-94

机组总装合格后,挤出机应做不少于3min的低速空运转试验,辅机各传动系统应做不少于30min的空运转试验。供气、供水系统的空运转试验不少于10min。在试验中应该达到5.7.2~5.7.12和5.7.16~5.7.17条的规定。

6.2负荷运转试验

6.2.1试验条件

6.2.1.1原料:0.941g/cm高密度聚乙烯(MI0.05)吹膜级树脂。6.2.1.2用产品最大宽度(折径)。6.2.1.3吹塑机组应取得合格制品的产量。6.2.2试验要求

空运转试验合格后,进行负荷运转试验,试验过程检查各参数应符合表1和5.7.2、5.7.4、5.7.11、5.7.19条的规定。

6.3制品产量Q(kg/h)

在机组负荷运转正常情况下,连续15min测出吹塑机组合格制品产量,其数值不低于表1规定。6.4比流量9

在6.3条条件下用精度分辨为0.1r/min、量程为0~9999r/min的测速装置,测出螺杆实际转速n(r/min),然后按式(1)计算:=Q/n..

6.5名义比功率N

在6.3条条件下用三相功率表实测挤出机电机功率N(kW),并按式((2)计算:N=N/Q...

6.6薄膜宽度及偏差

...(1)

·(2)

在6.3条条件下,剪取样品薄膜,长度为2m,用精确度为1mm的卷尺或钢尺等距量3处,记录最大值、最小值,求出偏差。

6.7薄膜厚度及偏差

在6.3条条件下,剪取样品薄膜,长度为200mm,用精确度为0.001mm的测厚仪,沿试样周长测量,周长500mm以下每20mm等距测量,周长500mm以上每40mm等距离测量,记录最大值、最小值,求出偏差。bzxz.net

6.8塑化质量

在透光的条件下用肉眼观察。

6.9螺杆、机简的氮化深度、硬度及脆性按随炉试样进行检验。6.10噪声

按图1规定在离机1m远、高1.5m处用1型声级计测试6点,取平均值。3

7检验规则

7.1出厂检验

JB/T7547-94

挤出机

电气护制屏

7.1.1每台吹塑机组需经制造厂质量检验部门检验合格,并附有产品合格证方可出厂7.1.2试验项目为表1中的制品产量,薄膜宽度及偏差,薄膜厚度及偏差,薄膜塑化质量及技术要求中5.6、5.7.2~5.7.5、5.7.9~5.7.12、5.7.20条。7.2型式检验

吹塑机组有下列情况之一时,应进行型式检验:新产品或老产品转厂生产的试制定型鉴定;正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;正常生产时,每年进行一次检验;产品长期停产后,恢复生产时;出厂检验结果与上次型式检验有较大差异时;国家质量监督机构提出进行型式检验的要求时。型式检验试验项目应包括本标准技术要求中的全部内容。型式检验抽样按批量的10%抽取,但不得少于1台。标志、包装、运输、贮存

每台吹塑机组应在明显部位固定产品标牌,产品标牌应符合GB/T13306的规定,并标明下列内a.

产品型号和名称;

主要技术参数;

制造日期和出厂编号;

制造厂名称。

8.2每台吹塑机组出厂时均应有包装箱包装,包装箱应牢固可靠,并符合GB/T13384的规定。包装箱箱面的标志应符合GB191的规定。8.3随机供应

产品使用说明书、产品检验合格证及装箱清单。b.备件、附件和随机工具。

JB/T7547-94

8.4吹塑机组在运输中不得有剧烈振动,装卸时严禁碰撞。8.5吹塑机组应贮存在干燥、通风的场所。在正常保管情况下,制造厂保证产品及备件、附件、随机工具,自出厂之日起半年内不致生锈,必要时应重新作防锈处理。9

质量保证期

在用户遵守产品的安装和使用规则条件下,产品自发货之日起18个月内,用户安装之日起12个月内,确因制造质量不良而不能正常工作时,制造厂应无偿为用户修理或更换(易损件除外)。附加说明:

本标准由机械工业部合肥通用机械研究所提出并归口。本标准由合肥通用机械研究所、汕头机床厂负责起草。本标准主要起草人陈国平、吴瑞平、罗庆潮。5

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。