JB/T 3732.2-1999

基本信息

标准号: JB/T 3732.2-1999

中文名称:剃齿机 技术条件

标准类别:机械行业标准(JB)

英文名称: Technical requirements for gear shaving machines

标准状态:现行

发布日期:1999-10-08

实施日期:2000-03-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:149887

相关标签: 技术

标准分类号

标准ICS号:机械制造>>机床>>25.080.99其他机床

中标分类号:机械>>金属切削机床>>J56齿轮与螺纹加工机床

关联标准

替代情况:JBn 3865-1985

出版信息

页数:7 页

标准价格:12.0 元

相关单位信息

发布部门:全国金切机床标委会钻圆柱齿轮机床分会

标准简介

JB/T 3732.2-1999 本标准是对 GB/T 9061-1988《金属切削机床 通用技术条件》、JB/T 9872-1999《金属切削机床 机械加工通用技术条件》和 JB/T 9874-1999《金属切削机床 装配通用技术条件》的具体化和补充。 本标准是 JB/T 3732《剃齿机》系列标准的一部分。该系列标准包括以下两个部分: JB/T 3732-1994 剃齿机 精度 JB/T 3732.1- 剃齿机 性能试验规范 JB/T 3732.2-1999 剃齿机 技术条件 与本系列标准相配套的标准有: JB/T 3731-1992 剃齿机 参数 JB/T 6094-1992 剃齿机 系列型谱 本标准规定了剃齿机的制造和验收要求。 本标准适用于最大工件直径 125~500mm 的剃齿机。 本标准于 1999 年 10 月 8 日首次发布。 JB/T 3732.2-1999 剃齿机 技术条件 JB/T3732.2-1999 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS25.080.99

中华人民共和国机械行业标准

JB/T3732.2—1999

剃齿机

1999-10-08发布

技术条件

2000-03-01实施

国家机械工业局

JB/T3732.2—1999

本标准是根据剃齿机的结构特点和用户的使用要求,对GB/T9061一1988《金属切削机床通用技术条件》、JB/T9872一1999《金属切削机床机械加工件通用技术条件》和JB/T98741999《金属切削机床装配通用技术条件》等标准的具体化和补充。本标准是JB/T3732《剃齿机》系列标准中的一部分。该系列标准包括以下三个部分:JB/T3732—1994

JB/T37321—1998

剃齿机精度

剃齿机

性能试验规范

剃齿机技术条件

JB/T3732.2—1999

与本系列标准相配套的标准有:JB/T3731—1992

JB/T6094—1992

剃齿机参数

剃齿机系列型谱

本标准由全国金属切削机床标准化技术委员会提出。本标准由全国金属切削机床标准化技术委员会圆柱齿轮机床分会归口。本标准负责起草单位:南京第二机床厂、重庆机床厂。本标准主要起草人:李世鹤、颜建萍、刘强、蒋晓彦、余宏力、吴筱华。1范围

中华人民共和国机械行业标准

剃齿机技术条件

本标准规定了剃齿机的制造和验收的要求。本标准适用于最大工件直径125~500mm的剃齿机。2引用标准

JB/T3732.2-1999

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T5226.1—1996

GB/T9061—1988

GB/T10095—1988

GB 157601995

GB/T 16769—1997

JB/T3732—1994

JB/T9871—1999

JB/T 9872—1999

JB/T9874—1999

JB/T9877—1999

JB/T10051—1999

3一般要求

工业机械电气设备第一部分:通用技术条件金属切削机床通用技术条件

渐开线圆柱齿轮精度

金属切削机床安全防护通用技术条件金属切削机床

噪声声压级测量方法

剃齿机精度

金属切削机床

精度分级

金属切削机床

机械加工件通用技术条件

金属切削机床

金属切削机床

金属切削机床

装配通用技术条件

清洁度的测定

液压系统通用技术条件

3.1按本标准验收机床时,必须同时对GB/T9061、JB/T9872、JB/T9874等标准中未经本标准具体化的其余验收项目进行检验

3.2剃齿机属于JB/T9871规定的IV级精度机床。按本标准验收机床时,应按JB/T9871规定的IV级精度的要求考核。

4附件和工具

4.1应随机供应下列附件和工具:a)交换齿轮:1套;

b)工件托架:1套;

c)工件定位尺:1套:

d)刀具主轴垫圈:1套:

e)地脚螺钉、垫铁、螺母、垫圈(或防振垫铁):1套:f专用扳手:1套:

国家机械工业局1999-10-08批准2000-03-01实施

g)百分表:1只。

JB/T3732.2—1999

4.2扩大机床使用性能的附件,根据用户要求,按协议供应。5加工和装配质量

5.1机床的机械加工件应符合图样、工艺文件及JB/T9872等标准的规定机床装配应符合JB/T9874的规定。5.2床身、立柱、垂直滑板体、刀架体、纵向滑板体(或工作台)、顶针座等零件为重要铸件,在粗加工后应进行时效处理。

5.3纵向滑板导轨副、径向导轨副为重要导轨副,应采取耐磨措施,并应符合有关标准的规定。5.4鼓形机构导轨副、垂直进给丝杠副、主传动齿轮副、刀具主轴、针体等零件应采取耐磨措施。5.5下列结合面按“重要固定结合面”的要求考核:a)立柱与床身结合面:

b)主传动箱与床身(或立柱)结合面。重要固定结合面紧固后用0.03mm塞尺检验时,不应插入。5.6支架与刀架结合面按“特别重要固定结合面”的要求考核。特别重要固定结合面除用涂色法检验外,紧固前后用0.03mm塞尺检验时均不应插入。5.7纵向导轨副、径向导轨副按滑(滚)动导轨的要求考核。5.8顶针座导轨、刀架回转、转座体回转与其相配件表面应按“移置导轨”的要求考核。5.9径向进给手轮反向空程量不应超过1/4r。5.10机床的清洁度按JB/T9877规定的方法进行检验。其刀架、滑板内部、润滑系统、液压系统按重量法检验。

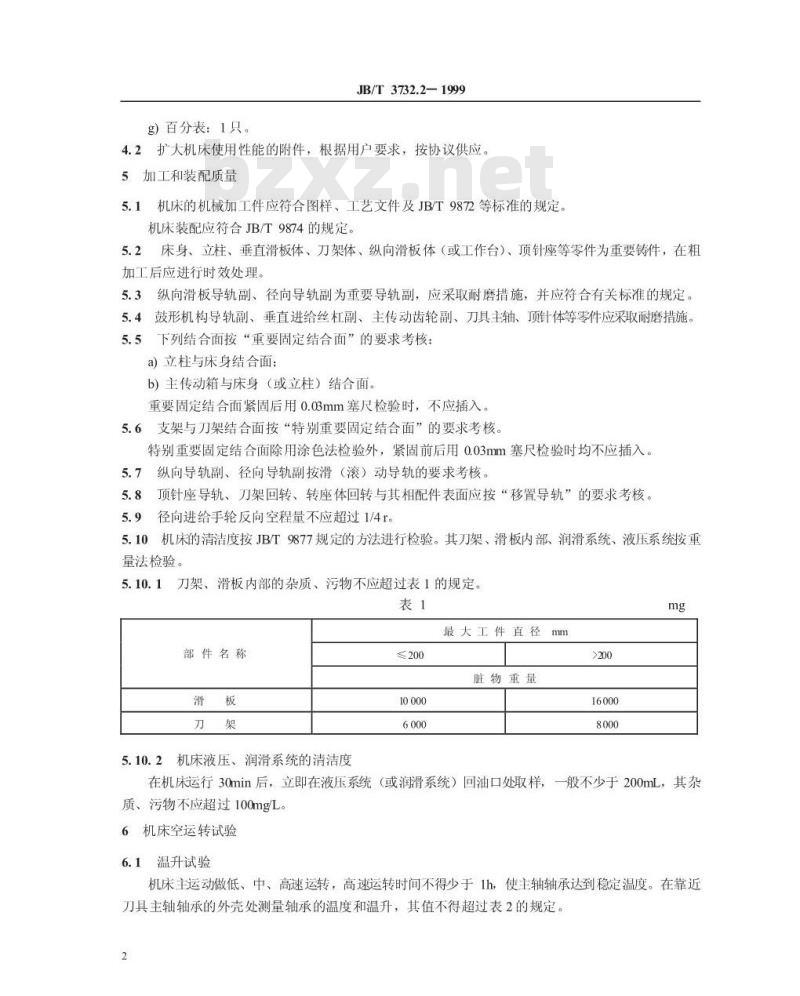

5.10.1刀架、滑板内部的杂质、污物不应超过表1的规定。表1

部件名称

5.10.2机床液压、润滑系统的清洁度≤200

最大工件直径mm

脏物重量

在机床运行30min后,立即在液压系统(或润滑系统)回油口处取样,一般不少于200mL,其杂质、污物不应超过100mgL。

6机床空运转试验

6.1温升试验

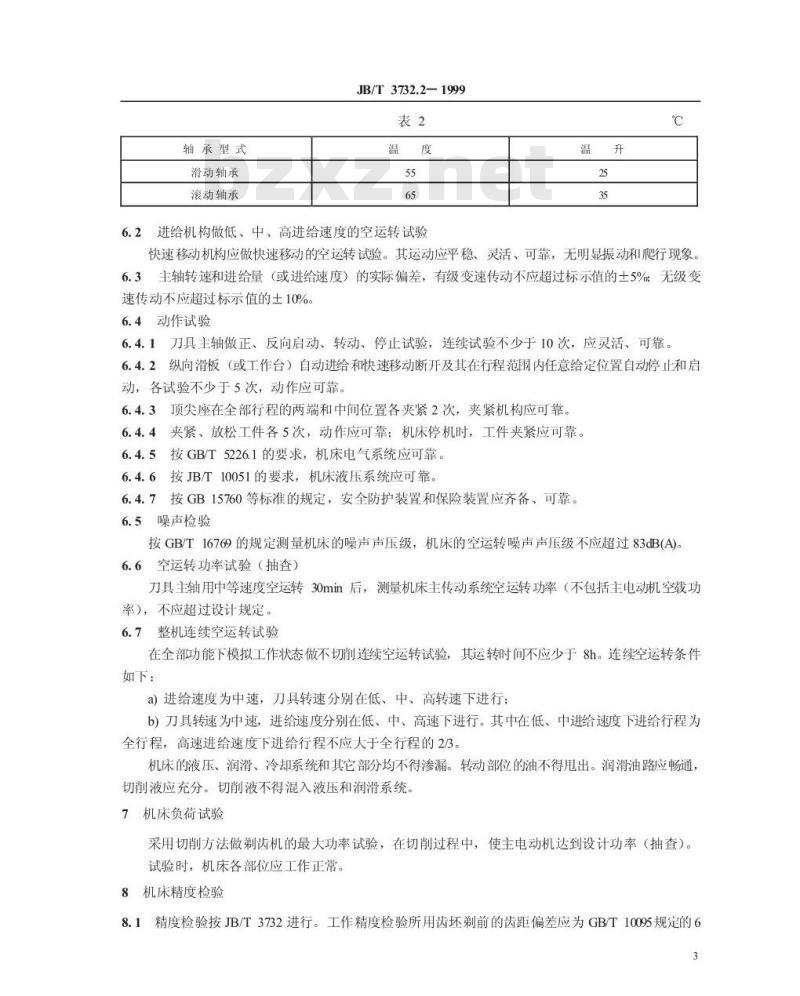

机床主运动做低、中、高速运转,高速运转时间不得少于1h,使主轴轴承达到稳定温度。在靠近刀具主轴轴承的外壳处测量轴承的温度和温升,其值不得超过表2的规定。2

轴承型式

滑动轴承

滚动轴承

JB/T3732.2—1999

6.2进给机构做低、中、高进给速度的空运转试验温升

快速移动机构应做快速移动的空运转试验。其运动应平稳、灵活、可靠,无明显振动和爬行现象。6.3主轴转速和进给量(或进给速度)的实际偏差,有级变速传动不应超过标示值的土5%;无级变速传动不应超过标示值的土10%。6.4动作试验

6.4.1刀具主轴做正、反向启动、转动、停止试验,连续试验不少于10次,应灵活、可靠。6.4.2纵向滑板(或工作台)自动进给和快速移动断开及其在行程范围内任意给定位置自动停止和启动,各试验不少于5次,动作应可靠。6.4.3顶尖座在全部行程的两端和中间位置各夹紧2次,夹紧机构应可靠,6.4.4夹紧、放松工件各5次,动作应可靠:机床停机时,工件夹紧应可靠。6.4.5按GB/T5226.1的要求,机床电气系统应可靠。6.4.6按JB/T10051的要求,机床液压系统应可靠。6.4.7按GB15760等标准的规定,安全防护装置和保险装置应齐备、可靠。6.5噪声检验

按GB/T16769的规定测量机床的噪声声压级,机床的空运转噪声声压级不应超过83dB(A)。6.6空运转功率试验(抽查)

力具主轴用等速度空运转30mm后,测量机床主传动系统空运转功率(不包括主电动机空载功率),不应超过设计规定。

6.7整机连续空运转试验

在全部功能下模拟工作状态做不切削连续空运转试验,其运转时间不应少于8h。连续空运转条件如下:

a)进给速度为中速,刀具转速分别在低、中、高转速下进行b)刀具转速为中速,进给速度分别在低、中、高速下进行。其中在低、中进给速度下进给行程为全行程,高速进给速度下进给行程不应大于全行程的23。机床的液压、润滑、冷却系统和其它部分均不得渗漏。转动部位的油不得甩出。润滑油路应畅通,切削液应充分。切削液不得混入液压和润滑系统。7机床负荷试验

采用切削方法做剃齿机的最大功率试验,在切削过程中,使主电动机达到设计功率(抽查)。试验时,机床各部位应工作正常。8机床精度检验

8.1精度检验按JB/T3732进行。工作精度检验所用齿坏剃前的齿距偏差应为GB/T10095规定的63

级精度。

JB/T3732.2—1999

2下列项目应在机床中速稳定温度时检验:8.2www.bzxz.net

a)剃齿刀轴轴颈的径向跳动;

b)剃齿刀轴轴肩支承面的跳动;)剃齿刀轴轴线对支承孔轴线的重合度:d)纵向滑板移动对剃齿刀轴轴线的平行度3自动径向进给的重复定位精度应连续重复检验7次,误差以指示器读数的最大差值计,其允差为8.3

0.01mm。

机械行业标准

剃齿机技术条件

JB/T37322—1999

机械科学研究院出版发行

机械科学研究院印刷

(北京首体南路2号:邮编100044)*

开本880×1230

1/16印张1/2

字数10000

2000年3月第一版

2000年3月第一次印刷

印数1-500定价500元

编号99-1583

机械工业标准服务网:htp/AvwwJB.ac.cn66

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

JB/T3732.2—1999

剃齿机

1999-10-08发布

技术条件

2000-03-01实施

国家机械工业局

JB/T3732.2—1999

本标准是根据剃齿机的结构特点和用户的使用要求,对GB/T9061一1988《金属切削机床通用技术条件》、JB/T9872一1999《金属切削机床机械加工件通用技术条件》和JB/T98741999《金属切削机床装配通用技术条件》等标准的具体化和补充。本标准是JB/T3732《剃齿机》系列标准中的一部分。该系列标准包括以下三个部分:JB/T3732—1994

JB/T37321—1998

剃齿机精度

剃齿机

性能试验规范

剃齿机技术条件

JB/T3732.2—1999

与本系列标准相配套的标准有:JB/T3731—1992

JB/T6094—1992

剃齿机参数

剃齿机系列型谱

本标准由全国金属切削机床标准化技术委员会提出。本标准由全国金属切削机床标准化技术委员会圆柱齿轮机床分会归口。本标准负责起草单位:南京第二机床厂、重庆机床厂。本标准主要起草人:李世鹤、颜建萍、刘强、蒋晓彦、余宏力、吴筱华。1范围

中华人民共和国机械行业标准

剃齿机技术条件

本标准规定了剃齿机的制造和验收的要求。本标准适用于最大工件直径125~500mm的剃齿机。2引用标准

JB/T3732.2-1999

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T5226.1—1996

GB/T9061—1988

GB/T10095—1988

GB 157601995

GB/T 16769—1997

JB/T3732—1994

JB/T9871—1999

JB/T 9872—1999

JB/T9874—1999

JB/T9877—1999

JB/T10051—1999

3一般要求

工业机械电气设备第一部分:通用技术条件金属切削机床通用技术条件

渐开线圆柱齿轮精度

金属切削机床安全防护通用技术条件金属切削机床

噪声声压级测量方法

剃齿机精度

金属切削机床

精度分级

金属切削机床

机械加工件通用技术条件

金属切削机床

金属切削机床

金属切削机床

装配通用技术条件

清洁度的测定

液压系统通用技术条件

3.1按本标准验收机床时,必须同时对GB/T9061、JB/T9872、JB/T9874等标准中未经本标准具体化的其余验收项目进行检验

3.2剃齿机属于JB/T9871规定的IV级精度机床。按本标准验收机床时,应按JB/T9871规定的IV级精度的要求考核。

4附件和工具

4.1应随机供应下列附件和工具:a)交换齿轮:1套;

b)工件托架:1套;

c)工件定位尺:1套:

d)刀具主轴垫圈:1套:

e)地脚螺钉、垫铁、螺母、垫圈(或防振垫铁):1套:f专用扳手:1套:

国家机械工业局1999-10-08批准2000-03-01实施

g)百分表:1只。

JB/T3732.2—1999

4.2扩大机床使用性能的附件,根据用户要求,按协议供应。5加工和装配质量

5.1机床的机械加工件应符合图样、工艺文件及JB/T9872等标准的规定机床装配应符合JB/T9874的规定。5.2床身、立柱、垂直滑板体、刀架体、纵向滑板体(或工作台)、顶针座等零件为重要铸件,在粗加工后应进行时效处理。

5.3纵向滑板导轨副、径向导轨副为重要导轨副,应采取耐磨措施,并应符合有关标准的规定。5.4鼓形机构导轨副、垂直进给丝杠副、主传动齿轮副、刀具主轴、针体等零件应采取耐磨措施。5.5下列结合面按“重要固定结合面”的要求考核:a)立柱与床身结合面:

b)主传动箱与床身(或立柱)结合面。重要固定结合面紧固后用0.03mm塞尺检验时,不应插入。5.6支架与刀架结合面按“特别重要固定结合面”的要求考核。特别重要固定结合面除用涂色法检验外,紧固前后用0.03mm塞尺检验时均不应插入。5.7纵向导轨副、径向导轨副按滑(滚)动导轨的要求考核。5.8顶针座导轨、刀架回转、转座体回转与其相配件表面应按“移置导轨”的要求考核。5.9径向进给手轮反向空程量不应超过1/4r。5.10机床的清洁度按JB/T9877规定的方法进行检验。其刀架、滑板内部、润滑系统、液压系统按重量法检验。

5.10.1刀架、滑板内部的杂质、污物不应超过表1的规定。表1

部件名称

5.10.2机床液压、润滑系统的清洁度≤200

最大工件直径mm

脏物重量

在机床运行30min后,立即在液压系统(或润滑系统)回油口处取样,一般不少于200mL,其杂质、污物不应超过100mgL。

6机床空运转试验

6.1温升试验

机床主运动做低、中、高速运转,高速运转时间不得少于1h,使主轴轴承达到稳定温度。在靠近刀具主轴轴承的外壳处测量轴承的温度和温升,其值不得超过表2的规定。2

轴承型式

滑动轴承

滚动轴承

JB/T3732.2—1999

6.2进给机构做低、中、高进给速度的空运转试验温升

快速移动机构应做快速移动的空运转试验。其运动应平稳、灵活、可靠,无明显振动和爬行现象。6.3主轴转速和进给量(或进给速度)的实际偏差,有级变速传动不应超过标示值的土5%;无级变速传动不应超过标示值的土10%。6.4动作试验

6.4.1刀具主轴做正、反向启动、转动、停止试验,连续试验不少于10次,应灵活、可靠。6.4.2纵向滑板(或工作台)自动进给和快速移动断开及其在行程范围内任意给定位置自动停止和启动,各试验不少于5次,动作应可靠。6.4.3顶尖座在全部行程的两端和中间位置各夹紧2次,夹紧机构应可靠,6.4.4夹紧、放松工件各5次,动作应可靠:机床停机时,工件夹紧应可靠。6.4.5按GB/T5226.1的要求,机床电气系统应可靠。6.4.6按JB/T10051的要求,机床液压系统应可靠。6.4.7按GB15760等标准的规定,安全防护装置和保险装置应齐备、可靠。6.5噪声检验

按GB/T16769的规定测量机床的噪声声压级,机床的空运转噪声声压级不应超过83dB(A)。6.6空运转功率试验(抽查)

力具主轴用等速度空运转30mm后,测量机床主传动系统空运转功率(不包括主电动机空载功率),不应超过设计规定。

6.7整机连续空运转试验

在全部功能下模拟工作状态做不切削连续空运转试验,其运转时间不应少于8h。连续空运转条件如下:

a)进给速度为中速,刀具转速分别在低、中、高转速下进行b)刀具转速为中速,进给速度分别在低、中、高速下进行。其中在低、中进给速度下进给行程为全行程,高速进给速度下进给行程不应大于全行程的23。机床的液压、润滑、冷却系统和其它部分均不得渗漏。转动部位的油不得甩出。润滑油路应畅通,切削液应充分。切削液不得混入液压和润滑系统。7机床负荷试验

采用切削方法做剃齿机的最大功率试验,在切削过程中,使主电动机达到设计功率(抽查)。试验时,机床各部位应工作正常。8机床精度检验

8.1精度检验按JB/T3732进行。工作精度检验所用齿坏剃前的齿距偏差应为GB/T10095规定的63

级精度。

JB/T3732.2—1999

2下列项目应在机床中速稳定温度时检验:8.2www.bzxz.net

a)剃齿刀轴轴颈的径向跳动;

b)剃齿刀轴轴肩支承面的跳动;)剃齿刀轴轴线对支承孔轴线的重合度:d)纵向滑板移动对剃齿刀轴轴线的平行度3自动径向进给的重复定位精度应连续重复检验7次,误差以指示器读数的最大差值计,其允差为8.3

0.01mm。

机械行业标准

剃齿机技术条件

JB/T37322—1999

机械科学研究院出版发行

机械科学研究院印刷

(北京首体南路2号:邮编100044)*

开本880×1230

1/16印张1/2

字数10000

2000年3月第一版

2000年3月第一次印刷

印数1-500定价500元

编号99-1583

机械工业标准服务网:htp/AvwwJB.ac.cn66

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。