JB/T 5078-1991

基本信息

标准号: JB/T 5078-1991

中文名称:高速齿轮材料选择及热处理质量控制的一般规定

标准类别:机械行业标准(JB)

英文名称: General provisions for material selection and heat treatment quality control of high-speed gears

标准状态:现行

发布日期:1991-06-11

实施日期:1992-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:180381

相关标签: 高速 齿轮 材料 选择 热处理 质量 控制 规定

标准分类号

中标分类号:机械>>通用零部件>>J17齿轮与齿轮传动

关联标准

采标情况:neq MIL-Q-9858A等

出版信息

页数:6 页

标准价格:12.0 元

相关单位信息

归口单位:郑州机械研究所

标准简介

本标准规定了透平发电机组、透平压缩机、鼓风机、离心泵所用渐开线高速齿轮和材料选择及热处理质量控制。 JB/T 5078-1991 高速齿轮材料选择及热处理质量控制的一般规定 JB/T5078-1991 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T5078—-91

高速齿轮材料选择及热处理

质量控制的一般规定

1991-06-11发布

中华人民共和国机械电子工业部发布

1992-07-01实施

中华人民共和国机械行业标准

高速齿轮材料选择及热处理

质量控制的一般规定下载标准就来标准下载网

1主题内容与适用范围

JB/T5078-97

本标准规定了透平发电机组、透平压缩机、鼓风机、离心栗等所用渐开线高速齿轮的材料选择及热处理质量控制。

本标准适用于制造高速齿轮装置时,对齿轮材料及热处理质量的控制和检测2引用标准

GB1591

GB1979

GB3077

GB4341

GB4342

GB5030

GB5216

GB5617

GB6394

GB9450

ZBJ17001

ZBJ36009

HB5022

钢的泽透性末端泽火试验方法

钢的低倍组织及缺陷酸蚀试验法金属洛氏硬度试验方法

金属布氏硬度试验方法

低合金结构钢

结构销低倍组织缺陷评级图

合金结构钢技术条件

金属肖氏硬度试验方法

金属显微维氏硬度试验方法

金属小负荷维氏硬度试验方法

保证透性结构钢技术条件

锅的感应泽火或火焰泽火后有效硬化层深度的测定金属平均晶粒度测定法

钢件渗碳火有效硬化层深度的测定和校核齿轮渗、氨碳共漆工艺及质基控制钢件感应浮火金相检验

渗碳、碳氮共渗、氨化零件金相组织检验3质量控制基本要求

3.1材料选择原则

选择高速齿轮材料时应综合考虑以下内容:3.1.1材料的化学成分、机械性能及机械加工性能。3.1.2应根据高速齿轮的工作条件、热处理工艺(调质或表面硬化处理)确定所用钢号。3.1.3对承受重负并有冲击的高速齿轮,应选用镍、铬、钼钢或镍钢。3.1.4高速齿轮应采用保证透性的结构钢。3.1.5制造高速齿轮的材料应具有较高的纯度及尺寸稳定性。机械电子工业部1991-06-11批准1992-07-01实施

3.1.6材料的经济合理性。

3.2原材料及齿坏的质量控制

JB/T5078--91

3.2.1原材料或齿坏必须附有合格证明或质量保证书.检验部门负责按照采购定货单要求或图样规定检验其尺寸、外观和硬度,并按技术要求检查钢材化学成分、低倍组织(酸蚀、硫印、夹杂物)淬性、品粒度和机械性能。

3.2.2原材料检验单或齿还检验记录应交检验部门和质量管理部门存档。3.2.3经检验不合格的廉材料或齿坏,应标上“不准使用”的记号,射存待处理,3.2.4原材料的代用,须经有关单位会签,总工程师或技术副厂长批准后方可投产使用。3.2.5制造高速齿轮的原材料必须经过退火或正火处理,使组织均匀、机械性能符合要求并具有良好的加工性能。

3.2.6为降低硬度,改善加工性能,齿坏应进行退火或正火处理。3.3预先热处理质量控制

33,1涤碳的高速齿轮齿坏均应进行正火处理,正火在租车后进行,3.3.2渗氮的高速齿轮齿坏均应进行调质处理,调质在粗车后进行,调质时,回火温度应高于氮化温度10℃以上,但最低回火温度不得低于550℃。3.3.3感应率火的高速齿轮齿还,必须进行调质处理,调质的硬度范围应为240~340HB。3.4量终热处理质量控制

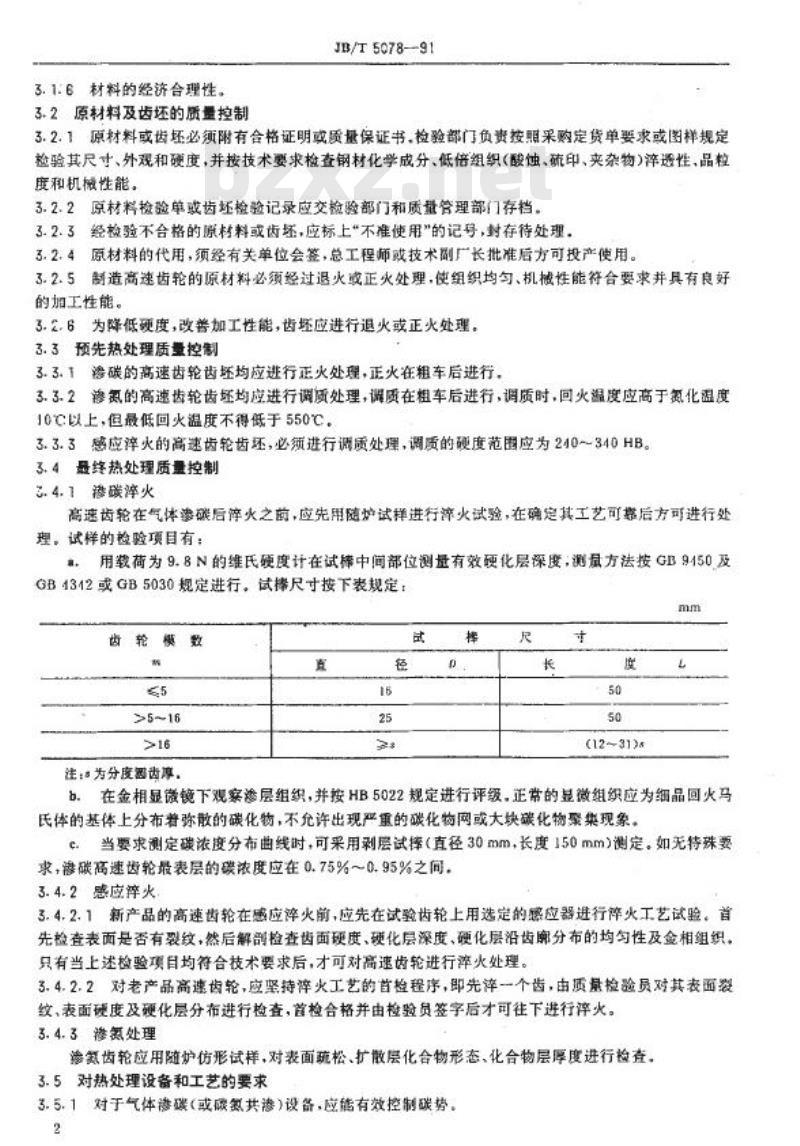

3.4.1渗碳萍火

高速齿轮在气体渗碳后火之前,应先用随炉试样进行锋火试验,在确定其工艺可掌后方可进行处理。试样的检验项目有:

a,用载荷为9.8N的维氏硬度计在试摔中间部位测量有效硬化层深度测量方法按GB9450及GB4342或GB5030规定进行,试捧尺寸接下表规定:mm

齿轮模数

注:8为分度四齿序,

(12~31)

b.在金相显微镜下观案渗层组织,并按HB5022规定进行评级,正常的显微组织应为细品回火马氏体的基体上分布君弥散的碳化物,不允许出现严重的碳化物网或大块碳化物聚集现象。c.当要求测定碳浓度分布曲线时,可采用剥层试挥(直径30mm,长度150mm)测定。如无特殊要求,渗碳高速齿轮最表层的碳浓度应在0.75%~0.95%之间,3.4.2感应痒火

3.4.2.1新产品的高速齿轮在感应火前,应先在试验齿轮上用选定的感应器进行锋火工艺试验。首先检查表面是否有裂纹,然后解剖检查齿面硬度、硬化层深度、硬化层沿齿廊分布的均匀性及金相组织,只有当上述检验项目均符合技术要求后,才可对高速齿轮进行率火处理。3.4.2.2对老产品高速齿轮,应坚持痒火工艺的首检程序,即先泽一个齿,由质量检验员对其表面裂纹、表面硬度及硬化层分布进行检查,首检合格并由检验员签字后才可往下进行淳火。3.4.3渗氮处理

渗氮齿轮应用随炉仿形试样,对表面疏松、扩散层化合物形态、化合物层厚度进行检查。3.5对热处理设备和工艺的要求

3.5.1对于气体渗碳(或碳氮共渗)设备,应能有效控制碳势。JB/T5078-91

3.5.2一般情况下,在渗碳工艺中碳势应控制在0.75%~0.95%范围内,重要的高速齿轮还应通过对试样的定碳分析来控制碳势,其试样尺寸为直径30mm,长度150mm,自表面依次剩层0.15,0.10.0.10mm来进行定碳分析,

3.5.3渗氮工艺参数要综合考虑高速齿轮的表面状态、氨分解率、温度和渗氮时间等因素。渗氮前,应清除高速齿轮表面的氧化物或脏物。3.5.4感应率火所用感应器应保证高速齿轮能获得要求的硬化层分布,轴用夹具应对中,最大偏心量应控制在0.05mm之内。

4质量检测基本要求

4.1原材料及齿坏的质量检测

4.1.1原材料的化学成分应符合GB3077规定,每炉均应进行检查。4.1.2齿坏粗车后,每件均应进行超声波探伤或磁粉探。4.1.3源材料晶粒度应按GB6394规定分炉号每批进行检查和判定,4.1.4若技术条件有率透性要求,应按GB225进行试验检查。4.1.5原材料的硬度应按订货要求或图样规定每批进行检查。4.1.6若技术条件规定进行机械性能试验,试携应取自该齿坏本体材料,机械性能指标不得低手GB1591或GB3077的规定。

4.1.7原材料的低倍组织每批按GB226和GB1979规定抽查。4.2预先热处理的质量检测

4.2.1预先热处理正火或调质)后的齿坏,应按图样规定检查每件的布氏硬度。在齿宽中部齿面上没固周方向对称测4点,直径大于2000mm的齿坏应适当增加测量点数,硬度全部合格计为合格,测定方法按GB23]规定。

4.2.2对图样或合同中有特殊要求的高速齿轮,调质或正火后,可用随炉试样检查金相组织。4.2.3若图样中有明文规定,还应对预先热处理后的齿坏进行超声波探伤或磁粉探伤,并进行机就性能试验,试棒应取自该齿坏本体材料。4.3最终热处理后的质量检测

4.3.1齿面硬度

4.3.1.1高速齿轮应按图样要求检查每件的齿面硬度。4.3.1.2齿面硬度在齿宽中部齿面上沿圆周方向对称测4点,对于直径大于2000mm的齿轮可适当增加测量点数,硬度全部合格计为合格,测量方法按GB230或GB4341规定,对于齿宽大于100mm的齿轮,应在齿宽方向适当增加测量点数。4.3.1.3对于调质的高速齿轮,允许在轮齿端面、人字齿轮的退刀植处、轴齿轮轮齿附近的部位(支承颈部位除外)进行硬度检测。

4.3.2有效硬化层深度

高速齿轮应根据不同的表面硬化工艺,按GB9450、GB5617或ZBJ17001规定,采用随炉仿形试样检查每炉的有效硬化层深度,4.3.3渗腿金相组织

4.3.3.1涉碳(或碳氮共渗)淬火后的高速齿轮应根据图样要求,采用随炉仿形试样,接HB5022规定,对碳化物、残余奥氏体及马氏体进行评级。4.3.3.2气体渗氮的高速齿轮应根据图样要求,采用随炉伤形试样,按HB5022规定,对表面疏松.扩散层的化合物形态、化合物层厚度进行评级。4.3.3.3感应率火的高速齿轮应根据图样要求,按ZBJ36009规定,对硬化层的马氏体进行评级。4.3.4心部硬度和心部组织

心部硬废根据图样要求采用随炉伤形试样检查,心部组织按HB5022检查。3

4.3.5热处理变形量的检查

JB/T5078-91

当热处理工艺不稳定时应定期抽查热处理变形盘。测量最终热处理前后的齿形、齿向数据加以对比。最大热处理变形量不应超过磨削余量的50%。4.4对检测结果和试验报告的基本要求4.4.1应将检测结果的复印件交检验部门和质量管理部门存档。4.4.2试验报告中,应注明该试验的标准号、技术要求和实测值,并有检测人、审定人签字。必要时,还应标出测试仪器的型号和测量精度。4.5对不合格齿轮处理的基本要求凡经过最终检查被判为不合格品而又无法修复的齿轮,均应贴上不合格标签,隔离存放,不允许将其与合格品或回用品耀放。

附加说明:

本标准由机裁电子工业部郑州机研究所提出并归口。本标准由郑州机械研究所贵起草本标准主要起章人王幸勤、向永久。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T5078—-91

高速齿轮材料选择及热处理

质量控制的一般规定

1991-06-11发布

中华人民共和国机械电子工业部发布

1992-07-01实施

中华人民共和国机械行业标准

高速齿轮材料选择及热处理

质量控制的一般规定下载标准就来标准下载网

1主题内容与适用范围

JB/T5078-97

本标准规定了透平发电机组、透平压缩机、鼓风机、离心栗等所用渐开线高速齿轮的材料选择及热处理质量控制。

本标准适用于制造高速齿轮装置时,对齿轮材料及热处理质量的控制和检测2引用标准

GB1591

GB1979

GB3077

GB4341

GB4342

GB5030

GB5216

GB5617

GB6394

GB9450

ZBJ17001

ZBJ36009

HB5022

钢的泽透性末端泽火试验方法

钢的低倍组织及缺陷酸蚀试验法金属洛氏硬度试验方法

金属布氏硬度试验方法

低合金结构钢

结构销低倍组织缺陷评级图

合金结构钢技术条件

金属肖氏硬度试验方法

金属显微维氏硬度试验方法

金属小负荷维氏硬度试验方法

保证透性结构钢技术条件

锅的感应泽火或火焰泽火后有效硬化层深度的测定金属平均晶粒度测定法

钢件渗碳火有效硬化层深度的测定和校核齿轮渗、氨碳共漆工艺及质基控制钢件感应浮火金相检验

渗碳、碳氮共渗、氨化零件金相组织检验3质量控制基本要求

3.1材料选择原则

选择高速齿轮材料时应综合考虑以下内容:3.1.1材料的化学成分、机械性能及机械加工性能。3.1.2应根据高速齿轮的工作条件、热处理工艺(调质或表面硬化处理)确定所用钢号。3.1.3对承受重负并有冲击的高速齿轮,应选用镍、铬、钼钢或镍钢。3.1.4高速齿轮应采用保证透性的结构钢。3.1.5制造高速齿轮的材料应具有较高的纯度及尺寸稳定性。机械电子工业部1991-06-11批准1992-07-01实施

3.1.6材料的经济合理性。

3.2原材料及齿坏的质量控制

JB/T5078--91

3.2.1原材料或齿坏必须附有合格证明或质量保证书.检验部门负责按照采购定货单要求或图样规定检验其尺寸、外观和硬度,并按技术要求检查钢材化学成分、低倍组织(酸蚀、硫印、夹杂物)淬性、品粒度和机械性能。

3.2.2原材料检验单或齿还检验记录应交检验部门和质量管理部门存档。3.2.3经检验不合格的廉材料或齿坏,应标上“不准使用”的记号,射存待处理,3.2.4原材料的代用,须经有关单位会签,总工程师或技术副厂长批准后方可投产使用。3.2.5制造高速齿轮的原材料必须经过退火或正火处理,使组织均匀、机械性能符合要求并具有良好的加工性能。

3.2.6为降低硬度,改善加工性能,齿坏应进行退火或正火处理。3.3预先热处理质量控制

33,1涤碳的高速齿轮齿坏均应进行正火处理,正火在租车后进行,3.3.2渗氮的高速齿轮齿坏均应进行调质处理,调质在粗车后进行,调质时,回火温度应高于氮化温度10℃以上,但最低回火温度不得低于550℃。3.3.3感应率火的高速齿轮齿还,必须进行调质处理,调质的硬度范围应为240~340HB。3.4量终热处理质量控制

3.4.1渗碳萍火

高速齿轮在气体渗碳后火之前,应先用随炉试样进行锋火试验,在确定其工艺可掌后方可进行处理。试样的检验项目有:

a,用载荷为9.8N的维氏硬度计在试摔中间部位测量有效硬化层深度测量方法按GB9450及GB4342或GB5030规定进行,试捧尺寸接下表规定:mm

齿轮模数

注:8为分度四齿序,

(12~31)

b.在金相显微镜下观案渗层组织,并按HB5022规定进行评级,正常的显微组织应为细品回火马氏体的基体上分布君弥散的碳化物,不允许出现严重的碳化物网或大块碳化物聚集现象。c.当要求测定碳浓度分布曲线时,可采用剥层试挥(直径30mm,长度150mm)测定。如无特殊要求,渗碳高速齿轮最表层的碳浓度应在0.75%~0.95%之间,3.4.2感应痒火

3.4.2.1新产品的高速齿轮在感应火前,应先在试验齿轮上用选定的感应器进行锋火工艺试验。首先检查表面是否有裂纹,然后解剖检查齿面硬度、硬化层深度、硬化层沿齿廊分布的均匀性及金相组织,只有当上述检验项目均符合技术要求后,才可对高速齿轮进行率火处理。3.4.2.2对老产品高速齿轮,应坚持痒火工艺的首检程序,即先泽一个齿,由质量检验员对其表面裂纹、表面硬度及硬化层分布进行检查,首检合格并由检验员签字后才可往下进行淳火。3.4.3渗氮处理

渗氮齿轮应用随炉仿形试样,对表面疏松、扩散层化合物形态、化合物层厚度进行检查。3.5对热处理设备和工艺的要求

3.5.1对于气体渗碳(或碳氮共渗)设备,应能有效控制碳势。JB/T5078-91

3.5.2一般情况下,在渗碳工艺中碳势应控制在0.75%~0.95%范围内,重要的高速齿轮还应通过对试样的定碳分析来控制碳势,其试样尺寸为直径30mm,长度150mm,自表面依次剩层0.15,0.10.0.10mm来进行定碳分析,

3.5.3渗氮工艺参数要综合考虑高速齿轮的表面状态、氨分解率、温度和渗氮时间等因素。渗氮前,应清除高速齿轮表面的氧化物或脏物。3.5.4感应率火所用感应器应保证高速齿轮能获得要求的硬化层分布,轴用夹具应对中,最大偏心量应控制在0.05mm之内。

4质量检测基本要求

4.1原材料及齿坏的质量检测

4.1.1原材料的化学成分应符合GB3077规定,每炉均应进行检查。4.1.2齿坏粗车后,每件均应进行超声波探伤或磁粉探。4.1.3源材料晶粒度应按GB6394规定分炉号每批进行检查和判定,4.1.4若技术条件有率透性要求,应按GB225进行试验检查。4.1.5原材料的硬度应按订货要求或图样规定每批进行检查。4.1.6若技术条件规定进行机械性能试验,试携应取自该齿坏本体材料,机械性能指标不得低手GB1591或GB3077的规定。

4.1.7原材料的低倍组织每批按GB226和GB1979规定抽查。4.2预先热处理的质量检测

4.2.1预先热处理正火或调质)后的齿坏,应按图样规定检查每件的布氏硬度。在齿宽中部齿面上没固周方向对称测4点,直径大于2000mm的齿坏应适当增加测量点数,硬度全部合格计为合格,测定方法按GB23]规定。

4.2.2对图样或合同中有特殊要求的高速齿轮,调质或正火后,可用随炉试样检查金相组织。4.2.3若图样中有明文规定,还应对预先热处理后的齿坏进行超声波探伤或磁粉探伤,并进行机就性能试验,试棒应取自该齿坏本体材料。4.3最终热处理后的质量检测

4.3.1齿面硬度

4.3.1.1高速齿轮应按图样要求检查每件的齿面硬度。4.3.1.2齿面硬度在齿宽中部齿面上沿圆周方向对称测4点,对于直径大于2000mm的齿轮可适当增加测量点数,硬度全部合格计为合格,测量方法按GB230或GB4341规定,对于齿宽大于100mm的齿轮,应在齿宽方向适当增加测量点数。4.3.1.3对于调质的高速齿轮,允许在轮齿端面、人字齿轮的退刀植处、轴齿轮轮齿附近的部位(支承颈部位除外)进行硬度检测。

4.3.2有效硬化层深度

高速齿轮应根据不同的表面硬化工艺,按GB9450、GB5617或ZBJ17001规定,采用随炉仿形试样检查每炉的有效硬化层深度,4.3.3渗腿金相组织

4.3.3.1涉碳(或碳氮共渗)淬火后的高速齿轮应根据图样要求,采用随炉仿形试样,接HB5022规定,对碳化物、残余奥氏体及马氏体进行评级。4.3.3.2气体渗氮的高速齿轮应根据图样要求,采用随炉伤形试样,按HB5022规定,对表面疏松.扩散层的化合物形态、化合物层厚度进行评级。4.3.3.3感应率火的高速齿轮应根据图样要求,按ZBJ36009规定,对硬化层的马氏体进行评级。4.3.4心部硬度和心部组织

心部硬废根据图样要求采用随炉伤形试样检查,心部组织按HB5022检查。3

4.3.5热处理变形量的检查

JB/T5078-91

当热处理工艺不稳定时应定期抽查热处理变形盘。测量最终热处理前后的齿形、齿向数据加以对比。最大热处理变形量不应超过磨削余量的50%。4.4对检测结果和试验报告的基本要求4.4.1应将检测结果的复印件交检验部门和质量管理部门存档。4.4.2试验报告中,应注明该试验的标准号、技术要求和实测值,并有检测人、审定人签字。必要时,还应标出测试仪器的型号和测量精度。4.5对不合格齿轮处理的基本要求凡经过最终检查被判为不合格品而又无法修复的齿轮,均应贴上不合格标签,隔离存放,不允许将其与合格品或回用品耀放。

附加说明:

本标准由机裁电子工业部郑州机研究所提出并归口。本标准由郑州机械研究所贵起草本标准主要起章人王幸勤、向永久。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。