JB/T 7658.13-1995

基本信息

标准号: JB/T 7658.13-1995

中文名称:氨制冷装置用空气分离器

标准类别:机械行业标准(JB)

英文名称: Air separator for ammonia refrigeration equipment

标准状态:已作废

发布日期:1995-06-16

实施日期:1996-07-01

作废日期:2007-04-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:150168

标准分类号

中标分类号:机械>>通用机械与设备>>J73制冷设备

出版信息

出版社:机械工业出版社

页数:6 页

标准价格:12.0 元

出版日期:1996-07-01

相关单位信息

发布部门:合肥通用机械研究所

标准简介

本标准代替了JB 458-86和JB 4345-86二项标准。 本标准规定了氨制冷装置用空气分离器的术语、产品分类、技术要求、试验方法、检验规则、标志、包装和运输。 本标准适用于氨制冷装置用空气分离器。 JB/T 7658.13-1995 氨制冷装置用空气分离器 JB/T7658.13-1995 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

氨制冷装置用空气分离器

主题内容与适用范围

JB/T 7658- 13--95

JB 458—86

代替:

JB 4345----86

本标准规定了氨制冷装置用空气分离器(以下简称分离器)的术语、产品分类、技术要求、试验方法、检验规则、标志、包装和运输。本标准适用于氨制冷装置用空气分离器。2引用标准

GB 699

优质碳素结构钢

技术条件

碳素结构钢

GB 700

GB1300

GB 1591

焊接用钢丝

低合金结构钢

GB/T 1804

GB5117

GB5118

GB 6654

GB 8162

GB 8163

线性尺寸的未注公差

般公差

碳钢焊条

低合金钢焊条

压力容器用碳素钢和低合金钢厚钢板结构用无缝钢管

输送流体用无缝钢管

GB/T13306标牌

ZB J73 027

3术语

3.1空气分离器

制冷设备清洁度测定一般规定

用以分离并排放不能在冷凝器中液化的不凝性气体(如空气等),以保证制冷系统能维持正常冷凝压力的设备。

4产品分类

分离器的结构型式为立式盘管型和卧式套管型。4.2型号

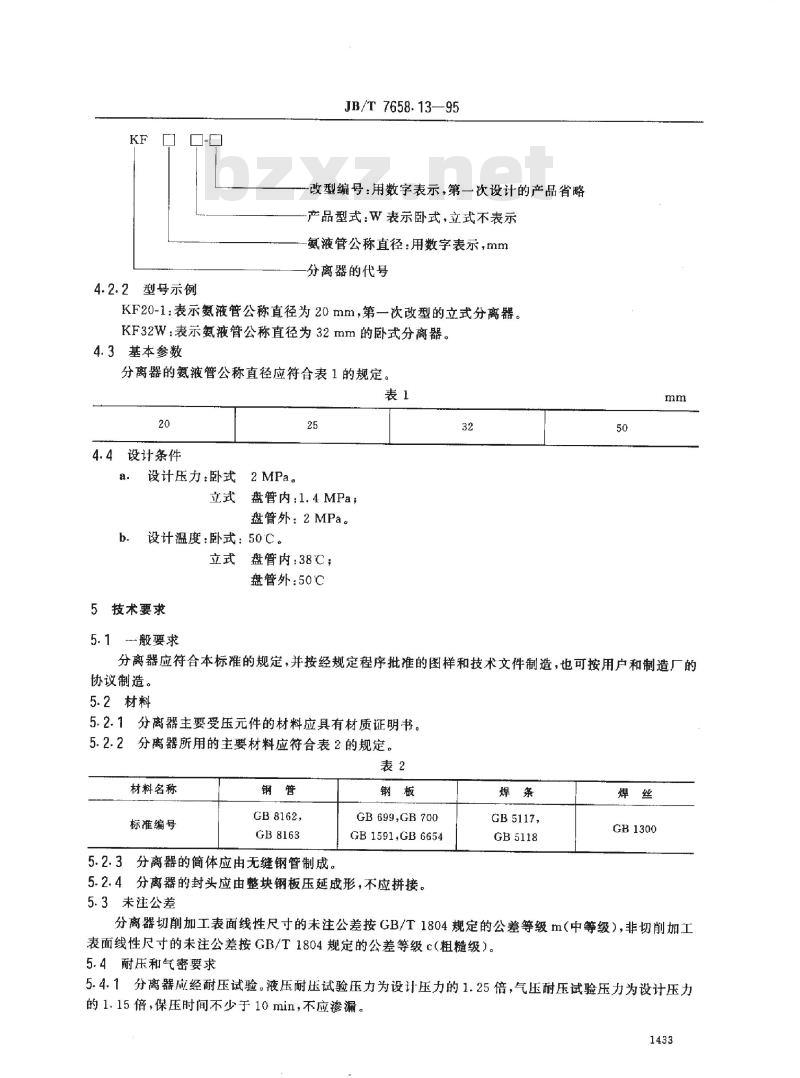

4.2.1型号表示方法

分离器的型号由大写汉语拼音字母和阿拉伯数字(以下简称数字)组成。其型号的表示方法规定如下:

中华人民共和国机械工业部1995-06-16批准1432

1996~07-01实施

4.2.2型号示例

JB/T7658.13—95

改型编号:用数字表示,第一次设计的产品省略-产品型式:W表示卧式,立式不表示氨液管公称直径:用数字表示,mm分离器的代号

KF20-1:表示氨液管公称直径为20mm,第一次改型的立式分离器。KF32W:表示氨液管公称直径为32mm的卧式分离器。4.3基本参数

分离器的氨液管公称直径应符合表1的规定。表1

4.4设计条件

设计压力:卧式

盘管内:1.4MPa;

盘管外:2MPa。

设计温度:卧式:50℃。

盘管内:38℃;

盘管外:50℃

5技术要求

般要求

分离器应符合本标准的规定,并按经规定程序批准的图样和技术文件制造,也可按用户和制造厂的协议制造。

5.2材料

5.2.1分离器主要受压元件的材料应具有材质证明书。5.2.2分离器所用的主要材料应符合表2的规定。表2

材料名称

标准编号

GB8162,

GB8163

GB 699,GB 700

GB 1591,GB 6654

5.2.3分离器的简体应由无缝钢管制成。5.2.4分离器的封头应由整块钢板压延成形,不应拼接。5.3未注公差

GB 5117,

GB5118

GB1300

分离器切削加工表面线性尺寸的未注公差按GB/T1804规定的公差等级m(中等级),非切削加工表面线性尺寸的未注公差按GB/T1804规定的公差等级c(粗糙级)。5.4耐压和气密要求

5.4.1分离器应经耐压试验。液压耐压试验压力为设计压力的1.25倍,气压耐压试验压力为设计压力的1.15倍,保压时间不少于10min,不应谬漏。1433

JB/T 7658.13—95

5.4.2分离器液压试验合格后,方可进行气密试验,试验压力等于设计压力,保压时间不少于10min,不应渗漏。已做过气压试验,并经检查合格的分离器,可不进行气密试验。5.5清洁度

分离器内部应清洁,其与制冷剂接触部位的杂质含量应不超过800mg/m。5.6外观质量

分离器造型应美观大方,焊缝表面应无裂纹、气孔、弧坑和夹渣,外表面应涂油漆,油漆应均勾光滑、色泽致,不应有影响外观的缺陷。5.7成套性

成套供应的分离器还应包括:

氨液进、出口接头;

氮气出口接头:;

混合气体进口接头:

放空气接头:

结构上需要时可另设压力表接头、测温管以及装配法兰。5.8附件

5.8.1分离器的附件为:

氮节流阀或由电磁阀、热力膨胀阀、温度控制器等组成的自动控制系统;氨截止阀;

C.结构上需要时可另备压力表。5.8.2分离器的附件应符合相应标准的规定。5.9保用期

在用户遵守产品说明书各项规定的条件下,从制造厂发货之日起18个月内,分离器因制造不良而产生损坏或不能正常工作时,制造厂应免费更换或修理。6试验方法

6.1耐压试验

6.1.1液压耐压试验

6.1.1.1分离器制造完成后应进行液压耐压试验,试验介质为洁净的水或不会引起危险的其他液体。试验时的液体温度应远低于它的沸点或闪点。6.1.1.2试验压力按5.4.1的规定。6.1.1.3分离器液压耐压试验方法:a.试验前分离器各连接部位的紧固螺栓应装配齐全,紧固妥当,试验用压力表的刻度盘直径应在100mm以上,耐压试验应用两个量程相同的并经校正且在有效期内的压力表。压力表的量程在试验压力的2倍左右为宜,且不应低于1.5倍和高于3倍的试验压力。b.试验时,分离器顶项部应设排气口,充液时应将分离器内的空气排尽。试验过程中分离器观察表面应保持干燥

c.将分离器内部灌满试验介质,排尽空气然后缓慢加压到试验压力,并保压10min,再降到设计压力。在设计压力下进行检查,分离器各处无泄漏和异常变形等为合格。d.检查期间压力应保持不变,不应采用连续加压以维持试验压力不变的做法,不应带压紧固螺栓。

液压耐压试验完毕后,应将液体排尽并做干燥处理。e.

6.1.2气压耐压试验

6.1.2.1气压耐压试验所用气体应为于燥、洁净的空气、氮气或惰性气体。1434

JB/T7658.13—95

6.1.2.2气压耐压试验应有安全措施,该安全措施由试验单位安全部门监督检查。6.1.2.3试验压力按5.4.1的规定。6.1.2.4分离器气压耐压试验方法:试验前的准备工作和6.1.1.3a的规定相同。a.

试验时应缓慢加压到试验压力,并保压10 min,再降到设计压力。在设计压力下过滤器的各处h.

经肥皂液或其他检漏液检查无泄漏和异常变形等为合格。如有泄漏,卸压修补后再按上述规定重新试验。

螺栓。

检查期间压力应保持不变,不应采用连续加压以维持试验压力不变的做法,不应带压紧固6.2气密试验

6.2.1气密试验应在液压耐压试验合格后进行,如果分离器做过气压耐压试验,可免做气密试验。6.2.2试验压力等于设计压力。

6.2.3气密试验所用气体应符合6.1.2.1的规定。6.2.4分离器气密试验方法:

a.试验前的准备工作和6.1.1.3a的规定相同;b.试验时应缓慢加压到试验压力,并保压10min后,放人不低于5C的水中(或外部涂上发泡液),无气泡产生为合格;

如有渗漏,卸压修补后重新进行液压耐压试验和气密试验。c.

6.3清洁度测定

分离器的清洁度的测定可参照ZBJ73027的规定。7检验规则

7.1-—般要求bzxz.net

分离器应由制造厂的技术检验部门按本标准和技术文件进行检验,合格后方可出厂。7.2检验项目

每台分离器制成后均应按以下检验项目进行出厂检验:检查主要受压元件的材质报告;a.

检查分离器的加工质量;

检查外观质量;

耐压和气密试验;

核对标牌各项内容;

按出厂文件核对产品的成套性。8标志、包装和运输

8.1标志

8.1.1标牌

分离器应在明显而平整的部位上固定标牌,标牌应符合GB/T13306的规定,标牌上应标出下列内容:

制造单位及商标;

产品型号;

产品名称;

设计压力;

设计温度;

制冷剂;

净重;

制造编号;

制造日期。

出厂文件

分离器出厂时应随带产品合格证。8.2

包装和运输

JB/T7658.13—95

分离器和其他制冷设备成套供应时,可与其他设备一同装箱运输,装箱前,应把锥管接头处涂防锈脂后用螺塞密封,法兰应用螺栓固紧,其法兰密封面涂防锈油脂后应用盲板封住。如单独供应,应予妥善包扎。

附加说明:

本标由机械工业部合肥通用机械研究所提出并归口。本标推由武汉新世界制冷工业有限公司、大连冷冻机股份有限公司负责起草。本标准主要起草人:胡增武、孙正国、哈洪被、李慕珍。本标推于1964年1月首次发布,于1986年12月第一次修订。1436

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

氨制冷装置用空气分离器

主题内容与适用范围

JB/T 7658- 13--95

JB 458—86

代替:

JB 4345----86

本标准规定了氨制冷装置用空气分离器(以下简称分离器)的术语、产品分类、技术要求、试验方法、检验规则、标志、包装和运输。本标准适用于氨制冷装置用空气分离器。2引用标准

GB 699

优质碳素结构钢

技术条件

碳素结构钢

GB 700

GB1300

GB 1591

焊接用钢丝

低合金结构钢

GB/T 1804

GB5117

GB5118

GB 6654

GB 8162

GB 8163

线性尺寸的未注公差

般公差

碳钢焊条

低合金钢焊条

压力容器用碳素钢和低合金钢厚钢板结构用无缝钢管

输送流体用无缝钢管

GB/T13306标牌

ZB J73 027

3术语

3.1空气分离器

制冷设备清洁度测定一般规定

用以分离并排放不能在冷凝器中液化的不凝性气体(如空气等),以保证制冷系统能维持正常冷凝压力的设备。

4产品分类

分离器的结构型式为立式盘管型和卧式套管型。4.2型号

4.2.1型号表示方法

分离器的型号由大写汉语拼音字母和阿拉伯数字(以下简称数字)组成。其型号的表示方法规定如下:

中华人民共和国机械工业部1995-06-16批准1432

1996~07-01实施

4.2.2型号示例

JB/T7658.13—95

改型编号:用数字表示,第一次设计的产品省略-产品型式:W表示卧式,立式不表示氨液管公称直径:用数字表示,mm分离器的代号

KF20-1:表示氨液管公称直径为20mm,第一次改型的立式分离器。KF32W:表示氨液管公称直径为32mm的卧式分离器。4.3基本参数

分离器的氨液管公称直径应符合表1的规定。表1

4.4设计条件

设计压力:卧式

盘管内:1.4MPa;

盘管外:2MPa。

设计温度:卧式:50℃。

盘管内:38℃;

盘管外:50℃

5技术要求

般要求

分离器应符合本标准的规定,并按经规定程序批准的图样和技术文件制造,也可按用户和制造厂的协议制造。

5.2材料

5.2.1分离器主要受压元件的材料应具有材质证明书。5.2.2分离器所用的主要材料应符合表2的规定。表2

材料名称

标准编号

GB8162,

GB8163

GB 699,GB 700

GB 1591,GB 6654

5.2.3分离器的简体应由无缝钢管制成。5.2.4分离器的封头应由整块钢板压延成形,不应拼接。5.3未注公差

GB 5117,

GB5118

GB1300

分离器切削加工表面线性尺寸的未注公差按GB/T1804规定的公差等级m(中等级),非切削加工表面线性尺寸的未注公差按GB/T1804规定的公差等级c(粗糙级)。5.4耐压和气密要求

5.4.1分离器应经耐压试验。液压耐压试验压力为设计压力的1.25倍,气压耐压试验压力为设计压力的1.15倍,保压时间不少于10min,不应谬漏。1433

JB/T 7658.13—95

5.4.2分离器液压试验合格后,方可进行气密试验,试验压力等于设计压力,保压时间不少于10min,不应渗漏。已做过气压试验,并经检查合格的分离器,可不进行气密试验。5.5清洁度

分离器内部应清洁,其与制冷剂接触部位的杂质含量应不超过800mg/m。5.6外观质量

分离器造型应美观大方,焊缝表面应无裂纹、气孔、弧坑和夹渣,外表面应涂油漆,油漆应均勾光滑、色泽致,不应有影响外观的缺陷。5.7成套性

成套供应的分离器还应包括:

氨液进、出口接头;

氮气出口接头:;

混合气体进口接头:

放空气接头:

结构上需要时可另设压力表接头、测温管以及装配法兰。5.8附件

5.8.1分离器的附件为:

氮节流阀或由电磁阀、热力膨胀阀、温度控制器等组成的自动控制系统;氨截止阀;

C.结构上需要时可另备压力表。5.8.2分离器的附件应符合相应标准的规定。5.9保用期

在用户遵守产品说明书各项规定的条件下,从制造厂发货之日起18个月内,分离器因制造不良而产生损坏或不能正常工作时,制造厂应免费更换或修理。6试验方法

6.1耐压试验

6.1.1液压耐压试验

6.1.1.1分离器制造完成后应进行液压耐压试验,试验介质为洁净的水或不会引起危险的其他液体。试验时的液体温度应远低于它的沸点或闪点。6.1.1.2试验压力按5.4.1的规定。6.1.1.3分离器液压耐压试验方法:a.试验前分离器各连接部位的紧固螺栓应装配齐全,紧固妥当,试验用压力表的刻度盘直径应在100mm以上,耐压试验应用两个量程相同的并经校正且在有效期内的压力表。压力表的量程在试验压力的2倍左右为宜,且不应低于1.5倍和高于3倍的试验压力。b.试验时,分离器顶项部应设排气口,充液时应将分离器内的空气排尽。试验过程中分离器观察表面应保持干燥

c.将分离器内部灌满试验介质,排尽空气然后缓慢加压到试验压力,并保压10min,再降到设计压力。在设计压力下进行检查,分离器各处无泄漏和异常变形等为合格。d.检查期间压力应保持不变,不应采用连续加压以维持试验压力不变的做法,不应带压紧固螺栓。

液压耐压试验完毕后,应将液体排尽并做干燥处理。e.

6.1.2气压耐压试验

6.1.2.1气压耐压试验所用气体应为于燥、洁净的空气、氮气或惰性气体。1434

JB/T7658.13—95

6.1.2.2气压耐压试验应有安全措施,该安全措施由试验单位安全部门监督检查。6.1.2.3试验压力按5.4.1的规定。6.1.2.4分离器气压耐压试验方法:试验前的准备工作和6.1.1.3a的规定相同。a.

试验时应缓慢加压到试验压力,并保压10 min,再降到设计压力。在设计压力下过滤器的各处h.

经肥皂液或其他检漏液检查无泄漏和异常变形等为合格。如有泄漏,卸压修补后再按上述规定重新试验。

螺栓。

检查期间压力应保持不变,不应采用连续加压以维持试验压力不变的做法,不应带压紧固6.2气密试验

6.2.1气密试验应在液压耐压试验合格后进行,如果分离器做过气压耐压试验,可免做气密试验。6.2.2试验压力等于设计压力。

6.2.3气密试验所用气体应符合6.1.2.1的规定。6.2.4分离器气密试验方法:

a.试验前的准备工作和6.1.1.3a的规定相同;b.试验时应缓慢加压到试验压力,并保压10min后,放人不低于5C的水中(或外部涂上发泡液),无气泡产生为合格;

如有渗漏,卸压修补后重新进行液压耐压试验和气密试验。c.

6.3清洁度测定

分离器的清洁度的测定可参照ZBJ73027的规定。7检验规则

7.1-—般要求bzxz.net

分离器应由制造厂的技术检验部门按本标准和技术文件进行检验,合格后方可出厂。7.2检验项目

每台分离器制成后均应按以下检验项目进行出厂检验:检查主要受压元件的材质报告;a.

检查分离器的加工质量;

检查外观质量;

耐压和气密试验;

核对标牌各项内容;

按出厂文件核对产品的成套性。8标志、包装和运输

8.1标志

8.1.1标牌

分离器应在明显而平整的部位上固定标牌,标牌应符合GB/T13306的规定,标牌上应标出下列内容:

制造单位及商标;

产品型号;

产品名称;

设计压力;

设计温度;

制冷剂;

净重;

制造编号;

制造日期。

出厂文件

分离器出厂时应随带产品合格证。8.2

包装和运输

JB/T7658.13—95

分离器和其他制冷设备成套供应时,可与其他设备一同装箱运输,装箱前,应把锥管接头处涂防锈脂后用螺塞密封,法兰应用螺栓固紧,其法兰密封面涂防锈油脂后应用盲板封住。如单独供应,应予妥善包扎。

附加说明:

本标由机械工业部合肥通用机械研究所提出并归口。本标推由武汉新世界制冷工业有限公司、大连冷冻机股份有限公司负责起草。本标准主要起草人:胡增武、孙正国、哈洪被、李慕珍。本标推于1964年1月首次发布,于1986年12月第一次修订。1436

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。