JB/T 7688.8-1995

基本信息

标准号: JB/T 7688.8-1995

中文名称:冶金起重机技术条件 脱锭起重机

标准类别:机械行业标准(JB)

英文名称: Technical conditions for metallurgical cranes - Ingot removal cranes

标准状态:已作废

发布日期:1995-06-16

实施日期:1996-07-01

作废日期:2008-01-23

出版语种:简体中文

下载格式:.rar.pdf

下载大小:298917

标准分类号

中标分类号:机械>>通用机械与设备>>J80起重机械

关联标准

出版信息

页数:8 页

标准价格:14.0 元

相关单位信息

发布部门:北京起重运输机械研究所

标准简介

本标准规定了脱锭起重机的技术要求,试验规则等内容。 本标准适用于具有螺旋脱锭机构(机械脱锭)、钢丝绳脱锭机构或液压脱锭机构等的桥式脱锭起重机。主要用来使钢锭与锭膜脱离及搬运等工作。 JB/T 7688.8-1995 冶金起重机技术条件 脱锭起重机 JB/T7688.8-1995 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

冶金起重机技术条件

脱锭起重机

1主题内容与适用范围

本标准规定了脱锭起重机的技术要求,试验及检验规则等内容。JB/T 7688.8—95

本标准适用于具有螺旋脱锭机构(机械脱锭)、钢丝绳脱促机构或液压脱锭机构等的桥式脱锭起重机(以下简称起重机)。主要销来使钢锭与锭膜脱离及搬运等1.作。2引用标准

GB699优质碳素结构钢技术条件

GB3077合金结构钢技术条件

GB3766液压系统通用技术条件

GB5680高锰铸钢件技术条件

GB7631.2润滑剂和有关产品(L类)的分类,第二部分:H组(液压系统)JB/T7688.1冶金起重机技术条件通用要求JB/T7688.2治金起重机技术条件平炉加料桥式起重机JB/T 7688. 51

冶金起重机技术条件

夹钳起重机

冶金起重机技术条件整模起重机JB/r 7688.61

JB/ZQ4297合金铸钢

3技术要求

除下述要求外,其他技术要求按JB/T7688.1中的有关规定。3.1环境条件

起重机应在室内二工作。L作环境温度最低为一10C,最高不超过十65℃3.2使用性能

3.2.1起重机的起重能力应达到额定起重量,脱锭力、预杆顶出力和小钳上拔力应达到设计额定值。额定起重量应为被夹取钢锭和钢锭模的质量总和,3.2.2允许在大钳上悬挂吊钩或电磁吸盘做辅助吊运工作。3.3金属结构材料

起重机的导架和钳杆(立柱)的材料按JB/T7688.1中3.3条规定,3.4组合件的焊接

对采用电渣焊的组合件,焊后应根据性能要求进行退火或调质处理。其焊缝应进行超声波探伤,且应不低于GB11345缺陷等级分类中的1级(检验等级为B)。3.5主要零部件

3.5.1螺旋脱锭机构中的传动方轴材料应不低于GB699中的45钢,方轴与方孔应配合良好。中华人民共和国机械工业部1995-06-16批准578

1996-07-01实施

JB/T 7688.8-95

3.5.2螺旋脱锭机构中的空心螺杆材料应不低于GB/T1176中的ZCuZn25AI6Fe3Mn3.内螺杆的材料应不低于GB3077中的35CrMo钢。螺杆应采用梯形螺纹,其螺纹表面粗糙度Ra的最大允许值为6.3μm。

3.5.3脱锭机构中大套简的材料应不低于GB11352中的ZG340-640,推荐按性能要求选用合金铸钢。铸件不得有裂纹、砂眼、气孔、疏松等影响使用性能的缺陷。3.5.4脱锭机构中顶杆的材料应不低于GB699中的50钢,整体硬度为255~286HBS,顶头接触端面表面硬度为45~50HRC。

3.5.5采用的棘轮棘爪停止器或同步装置中的棘轮棘爪应符合下述要求:a.棘爪数不少于2个,棘轮齿数一般为6~30个。b,棘爪及其固定销轴的材料应不低于GB699中的45钢,其表面硬度为50~55HRC。棘爪固定销轴、棘轮卡环均应锁紧,不得松脱。c.

d.棘轮安装后应能灵活地在轴上转动,且其径向摆动不得大于0.15mm。棘爪应紧贴在棘轮齿面上,且转动应灵活。

3.5.6导架如采用简形结构时.对简体的要求按JB/T7688.2中3.4.3.1条的规定。采用矩形导架时,其横向焊缝应进行超声波探伤,且应不低于GB11345中的Ⅱ级(检验等级为B)。3.5.7导架导杆(立柱)、上平衡重导轨的材料应不低于ZG340-640,宜采用GB5680中的ZGMn13-4钢,平衡重和承载翼形架上滑轨导板的材料应不低于45钢,导轨和滑轨导板接触面粗糙度Ra的最大允许值为6.3um。两导轨顶距极限偏差为十3mm,导轨滑槽的宽度极限偏差为2mm。3.5.8钢丝绳脱锭起重机上部旋转小车环形轨道的材料应不低于GB3077中的40CrNiMo钢,硬度为269~302HBS。轨道接头焊缝不得有裂纹、夹渣等缺陷。轨道头部粗糙度Ra的最大允许值为6.3um。3.5.9夹钳装置

3.5.9.1小钳的技术要求按JB/T7688.5中3.4.7条规定。3.5.9.2大钳钳子材料应不低于GB11352中的ZG220-500钢,宜采月JB/ZQ4297中的ZG35CrMo钢,其头部应堆焊耐磨耐热合金,焊前应进行预热处理。采用的堆焊条应按JB/T7688.5中3.4.7.6条的有关要求,堆层厚度为8~~10 mm,且不得有裂纹。3.5.9.3大钳左、右半钳应对称,宜装有同步装置(如扇形齿同步装置和拉杆同步装置等).且半钳动作应协调一致。

3.5.10液压系统及其元件

3.5.10.1起重机的液压系统及其元件-般应符合GB3766的要求。液压泵的进温度超过60C时应采取特殊措施,如设置滤油冷却录,当环境最低温度为一10心时.设备也必须能正常工作,系统中还应设油液超温指示信号。

3.5.10.2液压系统应采用闪点高、黏度适中的液压油。对有火灾危险的机构宜采用难燃液压油。--般选用GB7631.2中的L-HM46或1.-HS46液压油。3.5.10.3液压脱锭机构的主油缸推荐采用差动回路系统。3.5.10.4油箱不得漏油,焊缝应进行渗漏试验。3.5.10.5系统中管件连接焊缝应采用氩弧焊接。管件内壁应光滑.无锈蚀、氧化皮等缺陷.弯曲部分不得有裂纹、凹凸不平等缺陷。

3.5.11起重机的司机室和电气室应进行隔热保温·室内必须设有冷风机或空调器。3.5.12电缆卷绕装置和集电器的要求按JB/T7688.6中3.3.5条规定。3.6装配

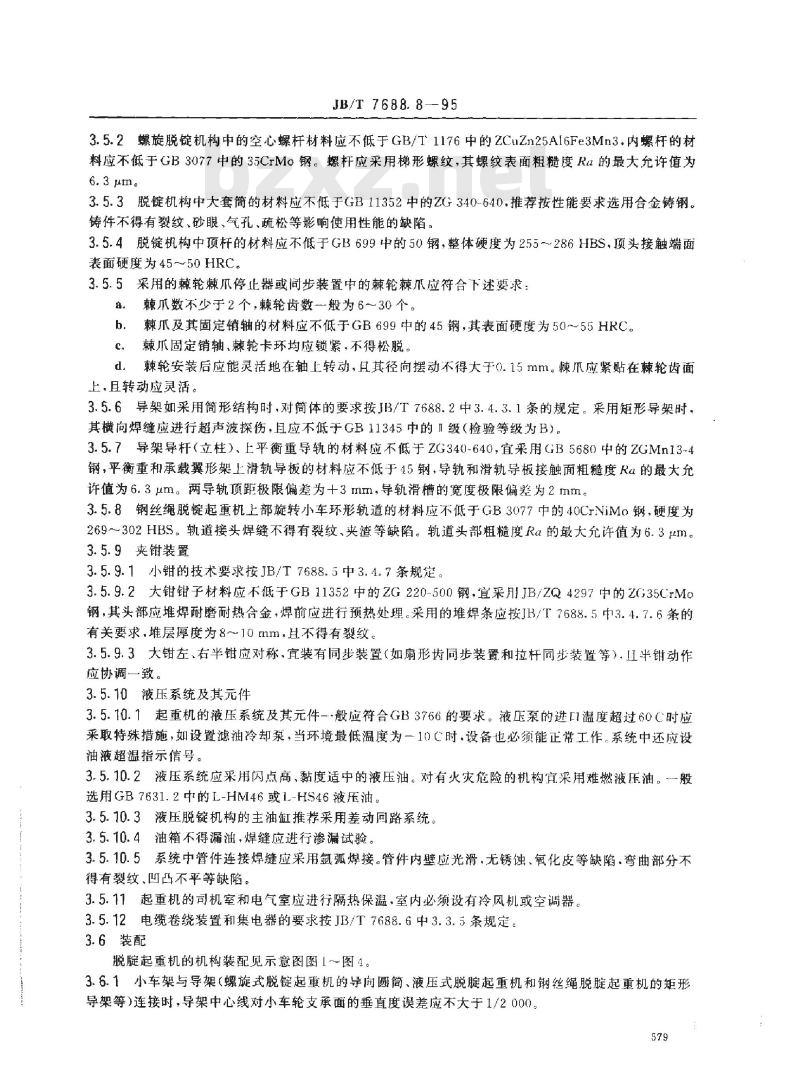

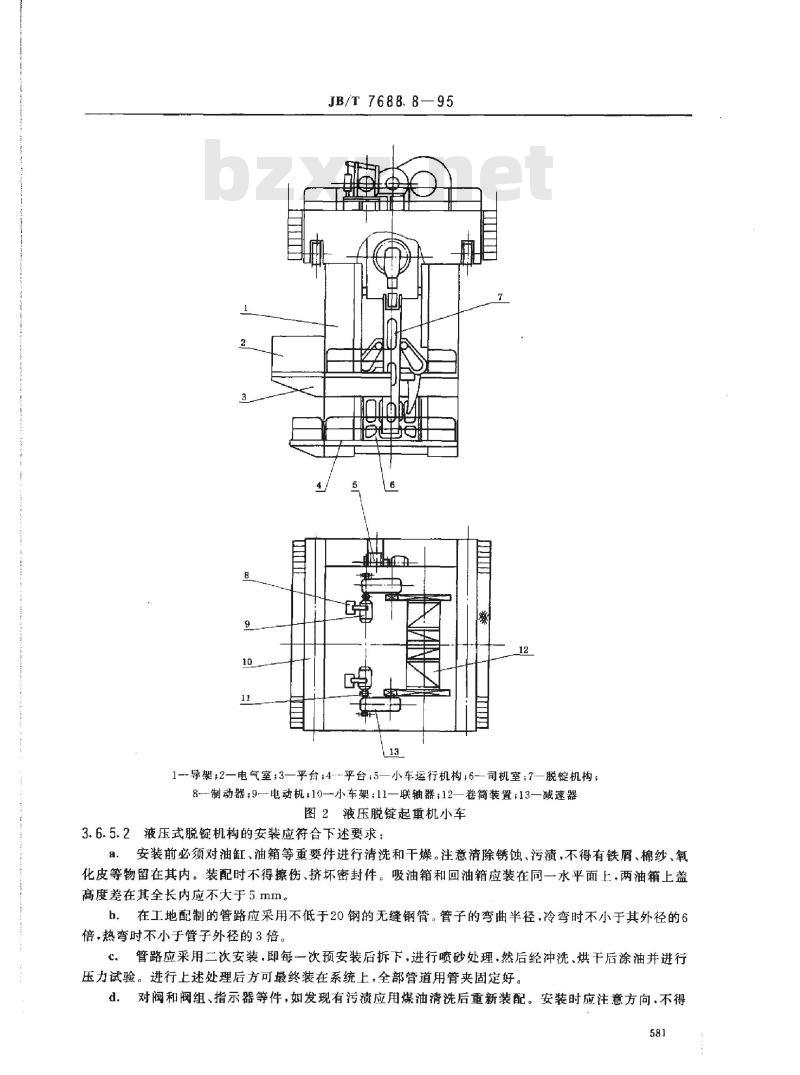

脱起重机的机构装配见示意图图1~图4。3.6.1小车架与导架(螺旋式脱锭起重机的导向圆筒、液压式脱起重机和钢丝绳脱靛起重机的矩形导架等)连接时,导架中心线对小车轮支承面的垂直度误差应不大于1/2000。579

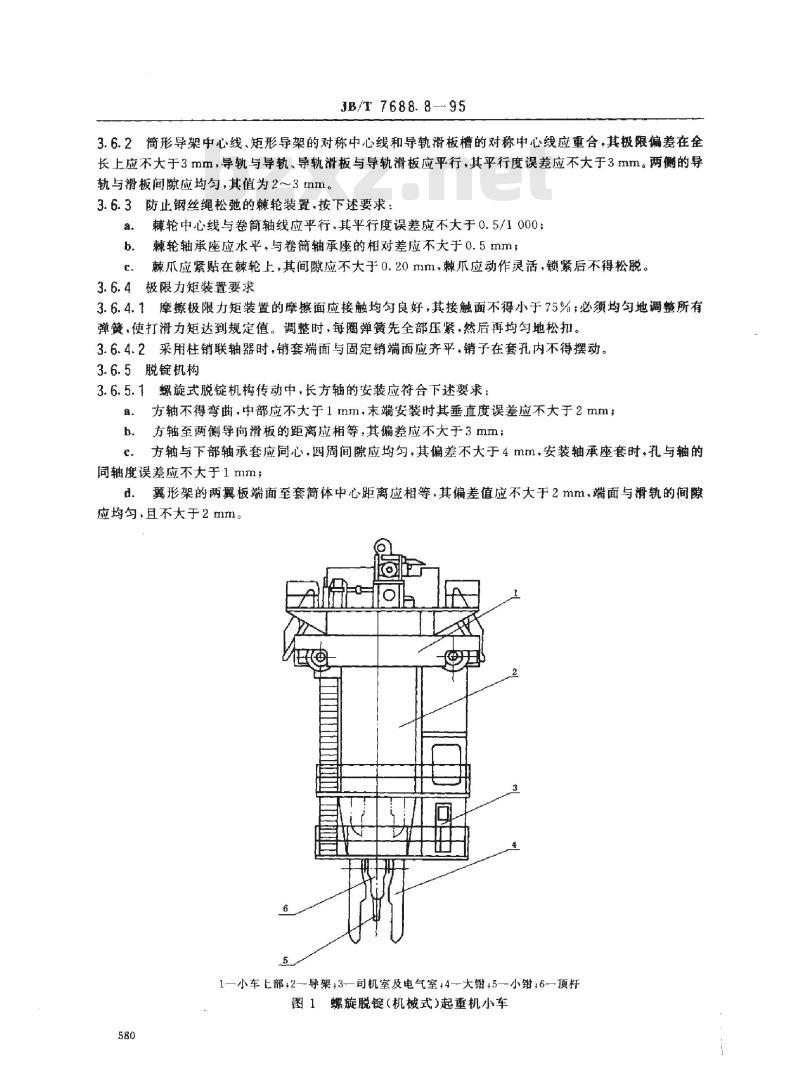

JB/T 7688.8—95

3.6.2简形导架中心线、矩形导架的对称中心线和导轨滑板槽的对称中心线应重合,其极限偏差在金长上应不大于3mm,导轨与导轨,导轨滑板与导轨滑板应平行,其平行度误差应不大于3mm。两侧的导轨与滑板间应均勾,其值为2~~3mm。3.6.3防止钢丝绳松弛的棘轮装置,按下述要求:棘轮中心线与卷简轴线应平行,其平行度误差应不大于0.5/1000;棘轮轴承座应水平,与卷簡轴承座的相对差应不大于0.5mm;b.

棘爪应紧贴在棘轮上,其间隙应不大于0.20mm.棘爪应动作灵活,锁紧后不得松脱。3.6.4极限力矩装置要求

3.6.4.1摩擦极限力矩装置的摩擦面应接触均勾良好,其接触面不得小于75%;必须均勾地调整所有弹簧,使打滑力矩达到规定值。调整时,每圈弹簧先全部压紧,然后再均勾地松扣。3.6.4.2采用柱销联轴器时,销套端面与固定销端面应齐平,销子在套孔内不得摆动。3.6.5脱锭机构

3.6.5.1螺旋式脱锭机构传动中,长方轴的安装应符合下述要求:a.方轴不得弯曲,中部应不大于1 mm,末端安装时其垂直度误差应不大于2mm;b.方轴至两侧导向滑板的距离应相等,其偏差应不大于3mm;c,方轴与下部轴承套应同心,四周间隙应均勾,其偏差不大于4mm,安装轴承座套时,孔与轴的同轴度误差应不大于1mm;

d.翼形架的两翼板端面至套简体中心距离应相等,其偏差值应不大于2mm,端面与滑轨的间隙应均勾,且不大于2mm。

1一小车上部:2-导架:3--司机室及电气室:4大钳:5—小钳:6—顶杆图1螺旋脱锭(机械式)起重机小车580

JB/T7688.8—95

1-导架;2—电气室;3—平台:4平台,5—小车运行机构;6—司机室;7—脱锭机构;8-制动器;9—电动机,10—小车架;11—联轴器:12—卷简装置:13—减速器图2液压脱锭起重机小车

3.6.5.2液压式脱锭机构的安装应符合下述要求;a.安装前必须对油缸、油箱等重要件进行清洗和干燥。注意清除锈蚀,污渍,不得有铁屑、棉纱、氧化皮等物留在其内。装配时不得擦伤、挤坏密封件。吸油箱和回油箱应装在同一水平面上.两油箱上盖高度差在其全长内应不大于5mm

b,在工地配制的管路应采用不低于20钢的无缝钢管。管子的弯曲半径,冷弯时不小于其外径的6倍,热弯时不小于管子外径的3倍。C

管路应采用二次安装,即每一次预安装后拆下,进行喷砂处理.然后经冲洗、烘干后涂油并进行压力试验。进行上述处理后方可最终装在系统上,全部管道用管夹固定好。d.对阀和阀组、指示器等件,如发现有污渍应用煤油清洗后重新装配。安装时应注意方向.不得581

把进油和回油的位置装错。

JB/T7688.8--95

e.油泵与电动机安装前,其轴心线的同轴度误差不得大于0.1mm。电动机接线时应注意油泵方向,不得接错。

f.应对液压系统中的压力表、指示阀的灵敏度和推确度进行校正。g.应使导向滚轮轻轻地靠在滚轮的三角轨道上,且在移动时应不太松或太紧。3.6.5.3钢丝绳脱锭机构的液压部分除按3.6.5.2条有关要求外,还应使大钳开闭液压站的阀座面向司机室,以便于司机观察。

3.6.6夹钳装置

3.6.6.1大小钳悬挂用钢丝绳和大钳两侧起升与开闭用钢丝绳,必须调整均匀,大,小钳两侧的张开度应相等。

3.6.6.2夹钳的两个钳子工作时应同步。采用拉杆式的大钳时,可用拉杆调节,并应保证在大钳张开时,同步拉杆不卡死。

3.6.6.3提升和开闭滑轮应转动灵活。3.6.7平衡量(对重)

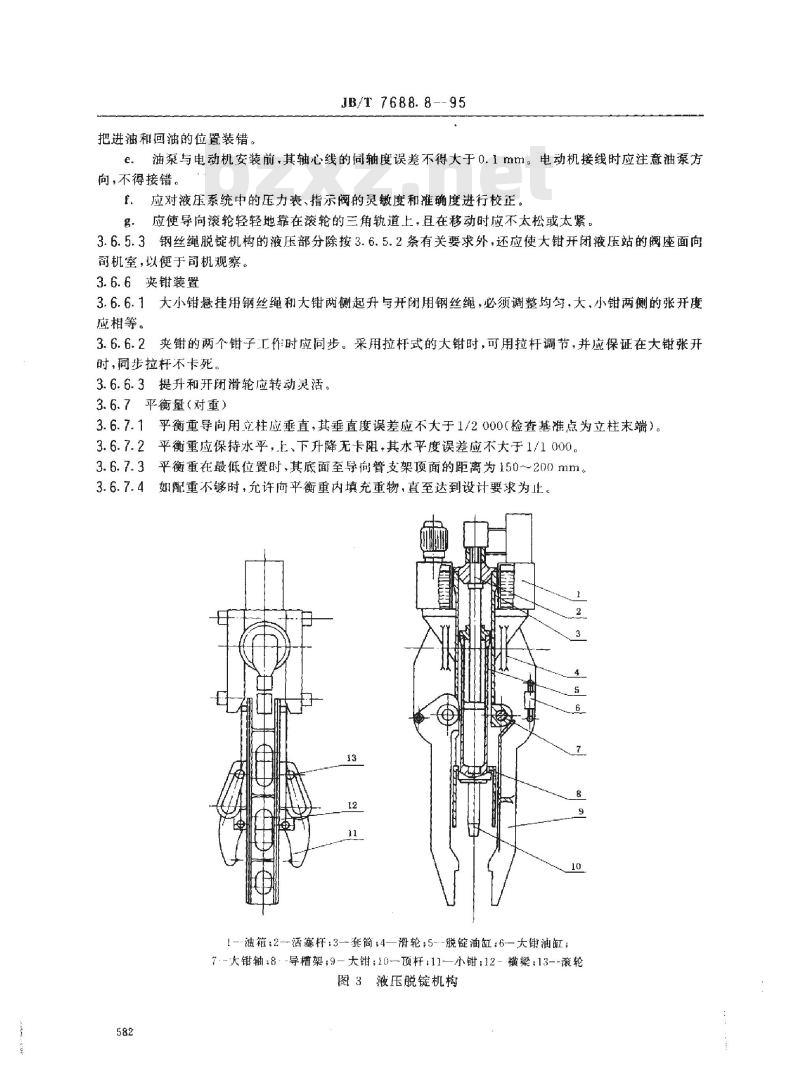

3.6.7.1平衡重导向用立柱应垂直,其垂直度误差应不大于1/2000(检查基准点为立柱末端)。3.6.7.2平衡重应保持水平,5、下升降无卡阻,其水平度误差应不大于1/1000。3.6.7.3平衡重在最低位置时,其底面至导向管支架顶面的距离为150~~200mm。3.6.7.4如配重不够时,允许向平衡重内填充重物,直至达到设计要求为止。1-油箱;2--活塞杆:3-套筒;4—滑轮:5--脱锭油缸:6—大钳油缸7大钳铺:8--导槽架:9-大钳;10顶杆:11—小钳:12-横梁;13--滚轮图3液压脱锭机构

JB/T7688.8—95

920 21 22 23

1-导向滑块;2—导轨;3·-支腿4一大钳系统滑轮:5--大钳油缸及同步齿轮;6—顶杆;7—滚轮;8-弹簧;9—横梁;10--小钳;11一大钳;12-大钳系统钢丝绳;13—大钳系统乎衡滑轮;14-轴套座;15顶杆系统卷筒:16~-顶杆系统钢丝绳:17-顶杆系统平衡滑轮;18-顶杆系统滑轮:19-制动器:20--开式齿轮:21减速器:22—联轴器;23-电动机:24--平衡重钢丝绳;25—大钳系统导向滑轮:26--大钳系统卷简图4钢丝绳脱锭机构

3.7电气设备

3.7.1螺旋式脱锭起重机一般采用直流电动机和电控设备。3.7.2不同类型的脱锭方法,其电气线路必须满足生产工艺的要求。3.8安全、卫生

3.8.1钢丝绳脱锭机构的钢丝绳缠绕系统应装设拉力限制装置,当钢丝绳拉力(脱锭力)超过最大限值时应能自动切断起升电源。每个载荷控制器装有两个压磁头,分别联于两个线路,如其中一个出了故障,仍能起作用。

如采用电子秤装置,其指示仪表应装在司机室内,并能指示出脱锭力的大小。3.8.2夹钳应有左、右两半钳的开闭同步装置3.8.3

主起升机构应设有钢丝绳防松弛(或保证两套电动机同步)的棘轮棘爪装置。主起升机构均应有极限力矩联轴器。起重机的限位按下述要求;

夹钳开闭应有开闭限位装置;

脱锭顶杆机构应设有顶杆行程限位装置;起重机的回转小车应设回转限位装置:主起升机构应有下极限位置限制器;具有平衡重的起重机,应设有平衡重起升上、下行程终端缓冲和限位装置。起重机不得同时开动起升机构与顶杆机构。对液压脱锭的起重机,司机室内应设有油液超温报警信号装置。583

JB/T 7688.8--95

3.8.8螺旋式脱锭起重机的翼形架应设有上、下行程终端缓冲装置。3.8.9电气室的温度应不超过45C。司机室平台下底面应设有隔热防护板。3.9润滑

对导架内的机构推荐采用集中润滑,对导杆、翼形架、平衡重的导向滑轨或滑板宜采用干油润滑。4试验

4.1目测检查

起重机的目测检查除按JB/T7688.1中4.1条规定外,还应对导杆、导架及脱链系统进行检查。4.2合格试验

试验时,对起升机构可一-次加载至额定起重量。对脱锭机构顶杆的顶出力应逐步载至额定值。在标准电压及电动机额定转速下做各方向的动作试验,除验证JB/T7688.1中4.2条所规定的内容外,还应包括本标推表1所列项日。

项目名称

大、小钳开口度

顶杆行程

杆项出速度

小钳上拔速度

夹钳开闭颖率

回转小车回转速度

钢丝绳脱锭机构的钢丝绳拉力限制装置

液压脱锭起重机油液超温报警信号装置

电子秤量装置

各限位装置

4.3承载能力试验

4.3.1静载试验

计量单位

或m/s

次/min

要求值

按设计图样规定

按设计图样规定

按本标准3.8.1条

准确可靠

灵敏准确

准确可

极限偏差

★10%

起重机静载试验时按1.4G,加载,载荷加在大钳上。试验时,将顶杆升到上部位置,副小车开到主梁端部,其他按JB/T7688.1中4.3.1条规定。试验过程中,应逐步拧紧极限力矩联轴器的弹簧,当起重量超过1.4G时,极限力矩联轴器开始打滑,并应保证1.2G载荷时不打滑。4.3.2动载试验

起重机动载试验时按1.2G。加载,其他按JB/T7688.1中4.3.2条有关规定。4.3.3脱锭机构试验bzxz.net

试验时按下述规定进行:

a,将大钳降至工作位置,试验时反复开闭3次,要求限位开关正常,大钳开口度符合规定。再用大钳夹起相当于1.2Gn的整个钢锭;b.将小钳和顶杆顶头降至工作位置,试验小钳开口度和顶杆系统。顶头指示器及限位开关应灵敏、正常,小钳开口度与顶杆行程应符合规定,再用小钳夹起相当于额定上拔力的试验载荷,小钳上拔力应达到设计要求;

以P,(P,为额定项出力)载荷测试顶杆顶出力,测试可采用电阻应变式传感器法或按下述液压c.

JB/T 7688.8—95

法进行(见图5),试验时,在钢锭模上放一底板2,并把千斤顶3放在钢板上,把压力表7装在止回阀6上。当千斤顶活塞顶头升高,大钳4夹住钢锭模1后,顶杆5压紧千斤顶的活塞顶头,压力值可由压力表读出,再换算成项杆顶出力。

1一钢锭模;2一底板;3一油压于斤顶;4-大钳:5—顶杆;6—止回阀:7-压力表图5

顶杆顶出力可按下式计算:

式中:P—顶出力,kN;

F—-活塞面积,cm;

A—压力表读数.Pa或MPa.

如为液压式脱锭机构,可直接用本机构高压系统中压力表进行测试(可不另设置千斤顶)。4.3.4液压系统的调试

如脱锭起重机采用液压驱动,应对其液压系统进行充油与放气,以及低压系统和高压系统的调试。整个液压系统工作应正常平稳、不漏油,并能满足各项功能要求。4.3.5工作状态试验

如有条件,脱锭起重机动载试验后,宜按正常操作程序进行热钢锭的试脱,其工作量为脱一炉钢锭。5检验规则

按JB/T7688.1第5章规定

6标志、包装、运输和储存

螺旋式脱锭机构中的空心螺杆、螺杆、内螺杆等必须包装好,在运输储存过程中不得碰坏和产生永久变形。

保证期

按JB/T7688.1第7章规定。

附加说明:

本标准由机械工业部北京起重运输机械研究所提出并归口。本标准由太原重型机器厂负责起草,北京起重运输机械研究所参加起草本标准主要起草人赵永华。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

冶金起重机技术条件

脱锭起重机

1主题内容与适用范围

本标准规定了脱锭起重机的技术要求,试验及检验规则等内容。JB/T 7688.8—95

本标准适用于具有螺旋脱锭机构(机械脱锭)、钢丝绳脱促机构或液压脱锭机构等的桥式脱锭起重机(以下简称起重机)。主要销来使钢锭与锭膜脱离及搬运等1.作。2引用标准

GB699优质碳素结构钢技术条件

GB3077合金结构钢技术条件

GB3766液压系统通用技术条件

GB5680高锰铸钢件技术条件

GB7631.2润滑剂和有关产品(L类)的分类,第二部分:H组(液压系统)JB/T7688.1冶金起重机技术条件通用要求JB/T7688.2治金起重机技术条件平炉加料桥式起重机JB/T 7688. 51

冶金起重机技术条件

夹钳起重机

冶金起重机技术条件整模起重机JB/r 7688.61

JB/ZQ4297合金铸钢

3技术要求

除下述要求外,其他技术要求按JB/T7688.1中的有关规定。3.1环境条件

起重机应在室内二工作。L作环境温度最低为一10C,最高不超过十65℃3.2使用性能

3.2.1起重机的起重能力应达到额定起重量,脱锭力、预杆顶出力和小钳上拔力应达到设计额定值。额定起重量应为被夹取钢锭和钢锭模的质量总和,3.2.2允许在大钳上悬挂吊钩或电磁吸盘做辅助吊运工作。3.3金属结构材料

起重机的导架和钳杆(立柱)的材料按JB/T7688.1中3.3条规定,3.4组合件的焊接

对采用电渣焊的组合件,焊后应根据性能要求进行退火或调质处理。其焊缝应进行超声波探伤,且应不低于GB11345缺陷等级分类中的1级(检验等级为B)。3.5主要零部件

3.5.1螺旋脱锭机构中的传动方轴材料应不低于GB699中的45钢,方轴与方孔应配合良好。中华人民共和国机械工业部1995-06-16批准578

1996-07-01实施

JB/T 7688.8-95

3.5.2螺旋脱锭机构中的空心螺杆材料应不低于GB/T1176中的ZCuZn25AI6Fe3Mn3.内螺杆的材料应不低于GB3077中的35CrMo钢。螺杆应采用梯形螺纹,其螺纹表面粗糙度Ra的最大允许值为6.3μm。

3.5.3脱锭机构中大套简的材料应不低于GB11352中的ZG340-640,推荐按性能要求选用合金铸钢。铸件不得有裂纹、砂眼、气孔、疏松等影响使用性能的缺陷。3.5.4脱锭机构中顶杆的材料应不低于GB699中的50钢,整体硬度为255~286HBS,顶头接触端面表面硬度为45~50HRC。

3.5.5采用的棘轮棘爪停止器或同步装置中的棘轮棘爪应符合下述要求:a.棘爪数不少于2个,棘轮齿数一般为6~30个。b,棘爪及其固定销轴的材料应不低于GB699中的45钢,其表面硬度为50~55HRC。棘爪固定销轴、棘轮卡环均应锁紧,不得松脱。c.

d.棘轮安装后应能灵活地在轴上转动,且其径向摆动不得大于0.15mm。棘爪应紧贴在棘轮齿面上,且转动应灵活。

3.5.6导架如采用简形结构时.对简体的要求按JB/T7688.2中3.4.3.1条的规定。采用矩形导架时,其横向焊缝应进行超声波探伤,且应不低于GB11345中的Ⅱ级(检验等级为B)。3.5.7导架导杆(立柱)、上平衡重导轨的材料应不低于ZG340-640,宜采用GB5680中的ZGMn13-4钢,平衡重和承载翼形架上滑轨导板的材料应不低于45钢,导轨和滑轨导板接触面粗糙度Ra的最大允许值为6.3um。两导轨顶距极限偏差为十3mm,导轨滑槽的宽度极限偏差为2mm。3.5.8钢丝绳脱锭起重机上部旋转小车环形轨道的材料应不低于GB3077中的40CrNiMo钢,硬度为269~302HBS。轨道接头焊缝不得有裂纹、夹渣等缺陷。轨道头部粗糙度Ra的最大允许值为6.3um。3.5.9夹钳装置

3.5.9.1小钳的技术要求按JB/T7688.5中3.4.7条规定。3.5.9.2大钳钳子材料应不低于GB11352中的ZG220-500钢,宜采月JB/ZQ4297中的ZG35CrMo钢,其头部应堆焊耐磨耐热合金,焊前应进行预热处理。采用的堆焊条应按JB/T7688.5中3.4.7.6条的有关要求,堆层厚度为8~~10 mm,且不得有裂纹。3.5.9.3大钳左、右半钳应对称,宜装有同步装置(如扇形齿同步装置和拉杆同步装置等).且半钳动作应协调一致。

3.5.10液压系统及其元件

3.5.10.1起重机的液压系统及其元件-般应符合GB3766的要求。液压泵的进温度超过60C时应采取特殊措施,如设置滤油冷却录,当环境最低温度为一10心时.设备也必须能正常工作,系统中还应设油液超温指示信号。

3.5.10.2液压系统应采用闪点高、黏度适中的液压油。对有火灾危险的机构宜采用难燃液压油。--般选用GB7631.2中的L-HM46或1.-HS46液压油。3.5.10.3液压脱锭机构的主油缸推荐采用差动回路系统。3.5.10.4油箱不得漏油,焊缝应进行渗漏试验。3.5.10.5系统中管件连接焊缝应采用氩弧焊接。管件内壁应光滑.无锈蚀、氧化皮等缺陷.弯曲部分不得有裂纹、凹凸不平等缺陷。

3.5.11起重机的司机室和电气室应进行隔热保温·室内必须设有冷风机或空调器。3.5.12电缆卷绕装置和集电器的要求按JB/T7688.6中3.3.5条规定。3.6装配

脱起重机的机构装配见示意图图1~图4。3.6.1小车架与导架(螺旋式脱锭起重机的导向圆筒、液压式脱起重机和钢丝绳脱靛起重机的矩形导架等)连接时,导架中心线对小车轮支承面的垂直度误差应不大于1/2000。579

JB/T 7688.8—95

3.6.2简形导架中心线、矩形导架的对称中心线和导轨滑板槽的对称中心线应重合,其极限偏差在金长上应不大于3mm,导轨与导轨,导轨滑板与导轨滑板应平行,其平行度误差应不大于3mm。两侧的导轨与滑板间应均勾,其值为2~~3mm。3.6.3防止钢丝绳松弛的棘轮装置,按下述要求:棘轮中心线与卷简轴线应平行,其平行度误差应不大于0.5/1000;棘轮轴承座应水平,与卷簡轴承座的相对差应不大于0.5mm;b.

棘爪应紧贴在棘轮上,其间隙应不大于0.20mm.棘爪应动作灵活,锁紧后不得松脱。3.6.4极限力矩装置要求

3.6.4.1摩擦极限力矩装置的摩擦面应接触均勾良好,其接触面不得小于75%;必须均勾地调整所有弹簧,使打滑力矩达到规定值。调整时,每圈弹簧先全部压紧,然后再均勾地松扣。3.6.4.2采用柱销联轴器时,销套端面与固定销端面应齐平,销子在套孔内不得摆动。3.6.5脱锭机构

3.6.5.1螺旋式脱锭机构传动中,长方轴的安装应符合下述要求:a.方轴不得弯曲,中部应不大于1 mm,末端安装时其垂直度误差应不大于2mm;b.方轴至两侧导向滑板的距离应相等,其偏差应不大于3mm;c,方轴与下部轴承套应同心,四周间隙应均勾,其偏差不大于4mm,安装轴承座套时,孔与轴的同轴度误差应不大于1mm;

d.翼形架的两翼板端面至套简体中心距离应相等,其偏差值应不大于2mm,端面与滑轨的间隙应均勾,且不大于2mm。

1一小车上部:2-导架:3--司机室及电气室:4大钳:5—小钳:6—顶杆图1螺旋脱锭(机械式)起重机小车580

JB/T7688.8—95

1-导架;2—电气室;3—平台:4平台,5—小车运行机构;6—司机室;7—脱锭机构;8-制动器;9—电动机,10—小车架;11—联轴器:12—卷简装置:13—减速器图2液压脱锭起重机小车

3.6.5.2液压式脱锭机构的安装应符合下述要求;a.安装前必须对油缸、油箱等重要件进行清洗和干燥。注意清除锈蚀,污渍,不得有铁屑、棉纱、氧化皮等物留在其内。装配时不得擦伤、挤坏密封件。吸油箱和回油箱应装在同一水平面上.两油箱上盖高度差在其全长内应不大于5mm

b,在工地配制的管路应采用不低于20钢的无缝钢管。管子的弯曲半径,冷弯时不小于其外径的6倍,热弯时不小于管子外径的3倍。C

管路应采用二次安装,即每一次预安装后拆下,进行喷砂处理.然后经冲洗、烘干后涂油并进行压力试验。进行上述处理后方可最终装在系统上,全部管道用管夹固定好。d.对阀和阀组、指示器等件,如发现有污渍应用煤油清洗后重新装配。安装时应注意方向.不得581

把进油和回油的位置装错。

JB/T7688.8--95

e.油泵与电动机安装前,其轴心线的同轴度误差不得大于0.1mm。电动机接线时应注意油泵方向,不得接错。

f.应对液压系统中的压力表、指示阀的灵敏度和推确度进行校正。g.应使导向滚轮轻轻地靠在滚轮的三角轨道上,且在移动时应不太松或太紧。3.6.5.3钢丝绳脱锭机构的液压部分除按3.6.5.2条有关要求外,还应使大钳开闭液压站的阀座面向司机室,以便于司机观察。

3.6.6夹钳装置

3.6.6.1大小钳悬挂用钢丝绳和大钳两侧起升与开闭用钢丝绳,必须调整均匀,大,小钳两侧的张开度应相等。

3.6.6.2夹钳的两个钳子工作时应同步。采用拉杆式的大钳时,可用拉杆调节,并应保证在大钳张开时,同步拉杆不卡死。

3.6.6.3提升和开闭滑轮应转动灵活。3.6.7平衡量(对重)

3.6.7.1平衡重导向用立柱应垂直,其垂直度误差应不大于1/2000(检查基准点为立柱末端)。3.6.7.2平衡重应保持水平,5、下升降无卡阻,其水平度误差应不大于1/1000。3.6.7.3平衡重在最低位置时,其底面至导向管支架顶面的距离为150~~200mm。3.6.7.4如配重不够时,允许向平衡重内填充重物,直至达到设计要求为止。1-油箱;2--活塞杆:3-套筒;4—滑轮:5--脱锭油缸:6—大钳油缸7大钳铺:8--导槽架:9-大钳;10顶杆:11—小钳:12-横梁;13--滚轮图3液压脱锭机构

JB/T7688.8—95

920 21 22 23

1-导向滑块;2—导轨;3·-支腿4一大钳系统滑轮:5--大钳油缸及同步齿轮;6—顶杆;7—滚轮;8-弹簧;9—横梁;10--小钳;11一大钳;12-大钳系统钢丝绳;13—大钳系统乎衡滑轮;14-轴套座;15顶杆系统卷筒:16~-顶杆系统钢丝绳:17-顶杆系统平衡滑轮;18-顶杆系统滑轮:19-制动器:20--开式齿轮:21减速器:22—联轴器;23-电动机:24--平衡重钢丝绳;25—大钳系统导向滑轮:26--大钳系统卷简图4钢丝绳脱锭机构

3.7电气设备

3.7.1螺旋式脱锭起重机一般采用直流电动机和电控设备。3.7.2不同类型的脱锭方法,其电气线路必须满足生产工艺的要求。3.8安全、卫生

3.8.1钢丝绳脱锭机构的钢丝绳缠绕系统应装设拉力限制装置,当钢丝绳拉力(脱锭力)超过最大限值时应能自动切断起升电源。每个载荷控制器装有两个压磁头,分别联于两个线路,如其中一个出了故障,仍能起作用。

如采用电子秤装置,其指示仪表应装在司机室内,并能指示出脱锭力的大小。3.8.2夹钳应有左、右两半钳的开闭同步装置3.8.3

主起升机构应设有钢丝绳防松弛(或保证两套电动机同步)的棘轮棘爪装置。主起升机构均应有极限力矩联轴器。起重机的限位按下述要求;

夹钳开闭应有开闭限位装置;

脱锭顶杆机构应设有顶杆行程限位装置;起重机的回转小车应设回转限位装置:主起升机构应有下极限位置限制器;具有平衡重的起重机,应设有平衡重起升上、下行程终端缓冲和限位装置。起重机不得同时开动起升机构与顶杆机构。对液压脱锭的起重机,司机室内应设有油液超温报警信号装置。583

JB/T 7688.8--95

3.8.8螺旋式脱锭起重机的翼形架应设有上、下行程终端缓冲装置。3.8.9电气室的温度应不超过45C。司机室平台下底面应设有隔热防护板。3.9润滑

对导架内的机构推荐采用集中润滑,对导杆、翼形架、平衡重的导向滑轨或滑板宜采用干油润滑。4试验

4.1目测检查

起重机的目测检查除按JB/T7688.1中4.1条规定外,还应对导杆、导架及脱链系统进行检查。4.2合格试验

试验时,对起升机构可一-次加载至额定起重量。对脱锭机构顶杆的顶出力应逐步载至额定值。在标准电压及电动机额定转速下做各方向的动作试验,除验证JB/T7688.1中4.2条所规定的内容外,还应包括本标推表1所列项日。

项目名称

大、小钳开口度

顶杆行程

杆项出速度

小钳上拔速度

夹钳开闭颖率

回转小车回转速度

钢丝绳脱锭机构的钢丝绳拉力限制装置

液压脱锭起重机油液超温报警信号装置

电子秤量装置

各限位装置

4.3承载能力试验

4.3.1静载试验

计量单位

或m/s

次/min

要求值

按设计图样规定

按设计图样规定

按本标准3.8.1条

准确可靠

灵敏准确

准确可

极限偏差

★10%

起重机静载试验时按1.4G,加载,载荷加在大钳上。试验时,将顶杆升到上部位置,副小车开到主梁端部,其他按JB/T7688.1中4.3.1条规定。试验过程中,应逐步拧紧极限力矩联轴器的弹簧,当起重量超过1.4G时,极限力矩联轴器开始打滑,并应保证1.2G载荷时不打滑。4.3.2动载试验

起重机动载试验时按1.2G。加载,其他按JB/T7688.1中4.3.2条有关规定。4.3.3脱锭机构试验bzxz.net

试验时按下述规定进行:

a,将大钳降至工作位置,试验时反复开闭3次,要求限位开关正常,大钳开口度符合规定。再用大钳夹起相当于1.2Gn的整个钢锭;b.将小钳和顶杆顶头降至工作位置,试验小钳开口度和顶杆系统。顶头指示器及限位开关应灵敏、正常,小钳开口度与顶杆行程应符合规定,再用小钳夹起相当于额定上拔力的试验载荷,小钳上拔力应达到设计要求;

以P,(P,为额定项出力)载荷测试顶杆顶出力,测试可采用电阻应变式传感器法或按下述液压c.

JB/T 7688.8—95

法进行(见图5),试验时,在钢锭模上放一底板2,并把千斤顶3放在钢板上,把压力表7装在止回阀6上。当千斤顶活塞顶头升高,大钳4夹住钢锭模1后,顶杆5压紧千斤顶的活塞顶头,压力值可由压力表读出,再换算成项杆顶出力。

1一钢锭模;2一底板;3一油压于斤顶;4-大钳:5—顶杆;6—止回阀:7-压力表图5

顶杆顶出力可按下式计算:

式中:P—顶出力,kN;

F—-活塞面积,cm;

A—压力表读数.Pa或MPa.

如为液压式脱锭机构,可直接用本机构高压系统中压力表进行测试(可不另设置千斤顶)。4.3.4液压系统的调试

如脱锭起重机采用液压驱动,应对其液压系统进行充油与放气,以及低压系统和高压系统的调试。整个液压系统工作应正常平稳、不漏油,并能满足各项功能要求。4.3.5工作状态试验

如有条件,脱锭起重机动载试验后,宜按正常操作程序进行热钢锭的试脱,其工作量为脱一炉钢锭。5检验规则

按JB/T7688.1第5章规定

6标志、包装、运输和储存

螺旋式脱锭机构中的空心螺杆、螺杆、内螺杆等必须包装好,在运输储存过程中不得碰坏和产生永久变形。

保证期

按JB/T7688.1第7章规定。

附加说明:

本标准由机械工业部北京起重运输机械研究所提出并归口。本标准由太原重型机器厂负责起草,北京起重运输机械研究所参加起草本标准主要起草人赵永华。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。