JB/T 7688.1-1995

基本信息

标准号: JB/T 7688.1-1995

中文名称:冶金起重机技术条件 通用要求

标准类别:机械行业标准(JB)

英文名称: General requirements for technical conditions of metallurgical cranes

标准状态:已作废

发布日期:1995-06-16

实施日期:1996-07-01

作废日期:2008-11-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:691541

标准分类号

中标分类号:机械>>通用机械与设备>>J80起重机械

关联标准

替代情况:被JB/T 7688.1-2008代替

出版信息

页数:14页

标准价格:16.0 元

相关单位信息

起草人:赵永华、刘大淮

起草单位:太原重型机器厂

归口单位:机械工业部北京起重运输机械研究所

提出单位:机械工业部北京起重运输机械研究所

发布部门:中华人民共和国机械工业部

标准简介

本标准规定了冶金起重机通用的技术要求、试验方法及检验规则等内容本标准主要适用于金属冶炼、轧制和热加工等的专用起重机,其中包括平炉加料桥式起重机、地面加料起重机、料箱起重机、脱锭起重机、整模起重机、揭盖起重机、夹钳起重机、板坯翻转起重机、锻造起重机、加热炉装取料起重机、料箱一电磁起重机、料箱一抓斗起重机。其他类似的冶金起重机亦可参照使用。 JB/T 7688.1-1995 冶金起重机技术条件 通用要求 JB/T7688.1-1995 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

冶金起重机技术条件

通用要求

1 主题内容与适用范围

JB/T 7688.1—95

本标准规定了冶金起重机通用的技术要求、试验方法及检验规则等内容。本标准主要适用于金属冶炼、轧制和热加工等的专用起重机,其中包括平炉加料桥式起重机、地面加料起重机、料箱起重机、脱锭起重机、整模起重机、揭盖起重机、夹钳起重机、板坏翻转起重机、锻造起重机、加热炉装取料起重机、料箱-电磁起重机、料箱-抓斗起重机。其他类似的冶金起重机亦可参照使用。

2引用标准

GB 986

GB1102

包装储运图示标志

优质碳素结构钢技术条件

碳素结构钢

旋转电机基本技术要求

气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸埋弧焊焊缝坡口的基本形式和尺寸圆股钢丝绳

GB/T1228

GB/T 1229

GB/T 1230

GB/T 1231

GB1591

GB3323

GB3632

GB3633

GB3811

GB 4879

钢结构用高强度大六角头螺栓

钢结构用高强度大六角螺母

钢结构用高强度垫圈

钢结构用高强度大六角头螺栓、大六角螺母、垫圈技术条件冷卷圆柱螺旋压缩弹簧技术条件热卷圆柱螺旋弹簧技术条件

圆柱螺旋弹簧抽样检查

低合金结构钢

钢熔化焊对接接头射线照相和质量分级钢结构用扭剪型高强度螺栓连接副型式尺寸钢结构用扭剪型高强度螺栓连接副技术条件起重机设计规范

防锈包装

GB 4942. 2

GB5905

GB 5972

GB5973

低压电器外壳防护等级

起重机试验规范和程序

起重机械用钢丝绳检验和报废实用规范钢丝绳用楔形接头

中华人民共和国机械工业部1995-06-16批准544

1996-07-01实施

GB 5974. 1

钢丝绳用普通套环

钢丝绳用重型套环

GB 5974. 2

GB5975

GB5976

GB6067此内容来自标准下载网

钢丝绳用压板

钢丝绳夹

起重机械安全规程

GB 6164. 1

GB6334

GB6974

GB8918

GB8923

GB9286

GB10051

GB10095

GB10183

GB 10089

GB 11345

GB 11352

起重机弹簧缓冲器

直流电磁铁块式制动器

起重机械名词术语

优质钢丝绳

JB/T 7688.1-95

涂装前钢材表面锈蚀等级和除锈等级色漆和清漆漆膜的划格试验

起重吊钩

渐开线圆柱齿轮精度

桥式和门式起重机制造及轨道安装公差圆柱蜗杆、蜗轮精度

钢焊缝手工超声波探伤方法和探伤结果分级般工程用铸造碳钢件

GB/T 12469

焊接质量保证钢熔化焊接头的要求和缺陷分级GB/T 13384

GB/T14405

GB/T 14407

机电产品包装通用技术条件

通用桥式起重机

通用桥式和门式起重机司机室技术条件矿山、工程、起重运输机械产品涂漆颜色和安全标志JB2299

JB/T3241

JB 4315

SWP型剖分轴承座十字轴式万向联轴器起重机电控设备

整体叉头十字轴式万向联轴器

JB5513

JB/T 6392.1

起重机车轮型式尺寸、踏面形状与轨道的匹配起重机车轮技术条件

JB/T 6392.2

JB/T 6406. 1

电力液压块式制动器型式、基本参数和尺寸JB/T 6406.2

电力液压块式制动器技术条件

JB/T 7017

起重机用液压缓冲器

JB/T7687.1~7687.4起重吊钩附件ZB J19 010

ZB J19 011

ZB J80 006

ZB J80 007

ZB K26 007

ZB K26 008

起重机减速器

起重机底座式减速器

起重机用铸造滑轮

起重机用铸造卷筒

YZ系列起重及冶金用三相异步电动机技术条件YZR系列起重及冶金用绕线转子三相异步电动机技术条件轧制滑轮

JT5028

JB/ZQ 4382

3技术要求

齿式联轴器技术条件

冶金起重机(以下简称起重机)的设计、制造应符合GB3811、本标准和产品图样的有关规定。3.1环境条件

JB/T 7688.1-95

3.1.1起重机的电源一般为三相交流,频率为50Hz.电压为380V。电动机和电器上允许电压波动的上限为额定电压的十10%,下限(尖峰电流时)为额定电压的一15%,其中起重机的内部电压损失,对脱锭起重机、夹钳起重机、具有导架的整模起重机和板坏翻转起重机应不超过5%,本标准中其他类型的起重机应不超过4%。

如电源有特殊要求时,可按用户需要,由供需双方协商确定。3.1.2起重机安装使用地点的海拨高度不超过2000m(超过1000m时应按GB755的有关规定对电动机容量进行校核)。

3.1.3起重机的工作环境温度和湿度a.起重机的工作环境温度一般为10~十50;b.在十40C的温度下相对湿度不超过50%。注:如超过上述要求,按用户需要,供需双方协商解决。3.1.4使用起重机的场地不得有易燃、易爆及腐蚀性气体并应符合有关标准和文件的规定。3.1.5起重机运行轨道的安装一般应符合GB10183的要求,如遇特殊情况可按需要另行规定。3.2使用性能

3.2.1起重机的起重能力应达到额定起重量(G,)。对具有料箱、抓斗、电磁吸盘和专用取物装置等的起重机.其额定起重量为取物装置和被起升物品质量的总和。3.2.2与起重机使用有关的参数应符合有关标准和产品图样及用户在订货合同中提出的要求。3.2.3对取物装置为吊钩的起重机(或起升机构),起吊物品在下降制动时的制动距离(控制器在下降速度最低档稳定运行,拉回零位后,从制动器断电至重物停止时的下滑距离)应不大于每分钟额定起升速度的1/65。

3.2.4对取物装置为吊钩的起重机(或起升机构),当起升机构的工作级别为M4~M6,且额定速度在5m/min以上时,应采用电气制动方法,以保证在(0.2~~1.0)G,范围内下降时,制动前的电动机转速降至同步转速的1/3以下,在该速度下应能稳定运行。其他取物装置的起重机,按用户需要,供需双方协商确定。

3.2.5起重机的静态刚性

由额定起重量和小车自重在主梁或副主梁跨中引起的垂直静挠度应符合下述要求:起重机工作级别为A4~A5时,不大于S/800S为起重机跨度);a.

b.起重机工作级别为A6~A7时,不大于S/1000;c.起重机工作级别为A8时,不大于S/1200。3.2.6起重机的动态刚性

当小车位于跨中时,主梁(或副主梁)的满载自振频率应不小于2Hz。当用户或设计(一般对跨度大于30m,或起升有效载荷大的起重机)有要求时才进行校核。3.2.7吊运物品对起重机锻钩的辐射温度不超过300C。3.3材料

3.3.1起重机重要金属结构件的材料应采用GB700规定的碳素结构钢,或GB1591规定的低合金钢,板厚8≤20mm时,选用力学性能不低于Q235-B钢;>20mm时,选用力学性能不低于Q235-C钢或16Mn钢,

注:!重要金属结构件系指主梁、副主梁、端梁、小车架、起重横梁、运行机构台车架等部件。②采用16Mn钢时,要求在最低工作坏境温度时冲击功不低于27J纵向试作),在钢材订货时提出或补做试验。

3.3.2焊接构件用焊条、焊丝和焊剂应与被焊接件的材料相适应。3.3.3重要金属结构件的材料在涂装前应进行表面喷(抛)丸的除锈处理,且应达到GB8923中规定的÷级,其他构件应达到Sa2级或St2级。Sa2-

3.4焊接

JB/T7688.1-95

3.4.1焊缝坡口的形式和尺寸应符合GB985和GB986的规定,如有特殊要求应在图样上注明。3.4.2焊缝外部的焊接质量应不低于GB/T12469缺陷分级中的耳级要求。3.4.3主梁、副主梁等的下翼缘板及腹板的对接焊缝应进行无损探伤,射线探伤时应不低于GB3323缺陷分级中的1级,超声波探伤时应不低于GB11345缺陷等级分类中的1级(检验等级为B)。3.4.4对偏轨箱形梁、带副桁架的单腹板梁,其上翼缘部分应优先采用T形钢,否则,主腰板与受压翼缘板的连接应采用双面连续角焊缝,且要求焊透。3.4.5焊接卷简体拼接焊缝的无损探伤宜采用射线检验。卷筒体的环向对接焊缝和纵向对接焊缝经外部检查合格后应作无损探伤检验。对环形对接焊缝进行100%的检验,射线探伤时应不低于GB3323缺陷分级中的Ⅱ级,超声波探伤时应不低于GB11345缺陷等级分类中的1级(检验等级为B)。纵向对接焊缝进行20%检验,但至少要保证卷筒两端各检验160mm,射线探伤时应不低于GB3323中的Ⅱ级,超声波探伤时应不低于GB11345中的1级(检验等级为B)。3.5螺栓连接

3.5.1构件拼接头采用高强度螺栓连接副时,应使用力矩扳手拧紧,拧紧后应达到所要求的拧紧力矩,其接触面应紧密贴合。

3.5.2非剪切型的高强度螺栓、螺母、垫圈的尺寸应分别符合GB/T1228、GB/T1229.GB/T1230的规定,其技术条件应符合GB/T1231的规定。如采用剪切型高强度螺栓连接副时应符合GB3632和GB3633的规定。

3.6主要零部件

3.6.1钢丝绳及其紧固件

3.6.1.1推荐采用符合或性能不低于GB8918中的6×25Fi+IWR和6×36SW+IWR或GB1102中的6T(25)+7×7和6W(36)的钢丝绳。3.6.1.2钢丝绳的套环,压板、接头和绳夹应分别符合GB5974.1.GB5974.2、GB5975、GB5973和GB5976的规定。

3.6.1.3钢丝绳端部的固定连接应按GB6067中2.2.9条的规定。如采用GR5976中的绳夹时,绳夹的使用方法应按该标准中附录A的推荐方法。3.6.1.4卷筒上固定钢丝绳的压板装置必须拧紧,不得松动。3.6.2滑轮

3.6.2.1采用铸造滑轮时应选用符合或性能不低于ZBJ80006规定的滑轮,推荐采用铸钢滑轮。3.6.2.2采用轧制滑轮时推荐选用JT5028规定的滑轮。3.6.3卷筒

3.6.3.1采用铸造卷筒时应选用符合或性能不低于ZBJ80007规定的卷筒,推荐采用铸钢卷筒。3.6.3.2采用焊接卷筒时,其材料应不低于GB700中的Q235-C钢,或GB1591中的16Mn钢。简体的拼接焊缝应符合3.4.5条的规定。3.6.3.3对采用双套电动机驱动,且为双卷筒时,卷筒直径的偏差应不大于h11:3.6.4联轴器

3.6.4.1采用齿式联轴器时的技术条件应符合JB/ZQ4382的规定。推荐采用鼓形齿式联轴器。3.6.4.2万向联轴器应符合或性能不低于JB/T3241和JB5513的规定。3.6.4.3摩擦极限力矩联轴器中的摩擦片应均匀接触,接触面积应不小于75%。各摩擦面应有良好的润滑。极限力矩的调整弹簧应便于安装和调整。3.6.4.4采用柱销极限力矩联轴器时,安全剪力销的直径按极限剪断力矩确定。安全剪力销的安装和更换应简便。

3.6.5制动器

JB/T 7688.1-95

起重机宜采用符合GB6334要求的直流电磁铁块式制动器,一般采用符合JB/T6406.1和3.6. 5. 1

JB/T6406.2要求的电力液压块式制动器,对起升机构应优先采用直流电磁铁块式制动器。3.6.5.2钢质制动轮的材料应不低于GB699中规定的45钢或GB11352中的ZG310-570钢,表面热处理硬度为45~55HRC,深2mm处的硬度不低于40HRC。3.6.6减速器和齿轮

应选用符合或性能不低于ZBJ19010或ZBJ19011的减速器,如采用其他类型减速器时,其齿轮精度应符合下述要求:

8.平行轴渐开线圆柱齿轮副的精度应不低于GB10095中的8-8-7级;b.行星减速器中行星轮系齿轮副的精度应不低于GB10095中的7级;蜗轮减速器采用阿基米德齿形时,其传动副的精度应不低于GB10089中的8-8-7级。若采用圆弧齿圆柱蜗杆或圆弧面蜗杆传动时,其传动副的精度应不低于GB10089中的7级;d.采用开式齿轮时,用于旋转机构中的齿轮副,其精度不低于GB10095中的9级,其他机构中不低于8级。齿面粗糙度Ra的最大允许值为12.5gm;e

主起升机构用减速器的机盖和机座不宜采用铸铁件。3.6.7车轮

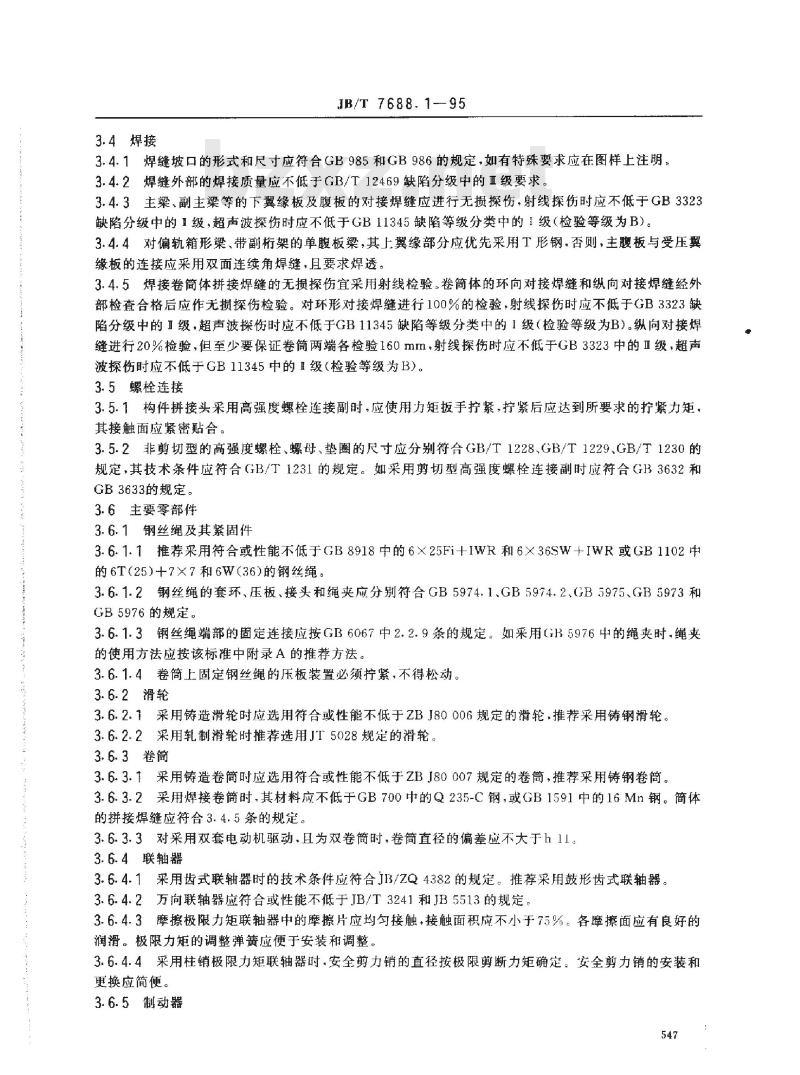

3.6.7.1车轮型式、尺寸、踏面形状与轨道的匹配应按JB/T6392.1的规定。技术条件应符合JB/T6392.2规定。起重机宜采用锻造车轮或轧制车轮。3.6.7.2车轮安装后,其基准端面(在装配后的车轮外侧加工出深约1.5mm沟槽作标记)上的圆跳动不超过表1的规定。

车轮直径,mm

端面圆跳动,tem

250~500

3.6.7.3车轮安装后应能灵活转动。3.6.8取物装置

3.6.8.1采用锻造吊钩时应符合下述要求:>500~~800

应采用符合或性能不低于GB10051规定的吊钩;a.

>800~900

b.应采用符合或性能不低于JB/T7687.1~~7687.4规定的起重吊钩附件。3.6.8.2电磁吸盘的类型和形状按所吊运物品的要求选用,其吸物面应平整。3.6.9缓冲装置

3.6.9.1起重机大、小车运行机构应采用液压缓冲器或弹簧缓冲器.采用弹簧缓冲器时按GB6164.1的规定,采用液压缓冲器时宜选用JB/T7017规定的缓冲器。3.6.9.2非标准型的弹簧缓冲装置中,选用的圆柱螺旋弹簧应符合GB1239.2、GB1239.4的要求,抽样检查按GB1239.5规定。

3.6.10桥架

3.6.10.1主梁、副主梁应有上拱,跨中上拱度一般应为(0.9/1000~1.4/1000)S,对具有导架结构和锻造用起重机应为(1.1/1000~1.5/1000)S。且最大上拱应控制在跨中S/10的范围内。桥架检测条件按GB/T14405附录A的规定。

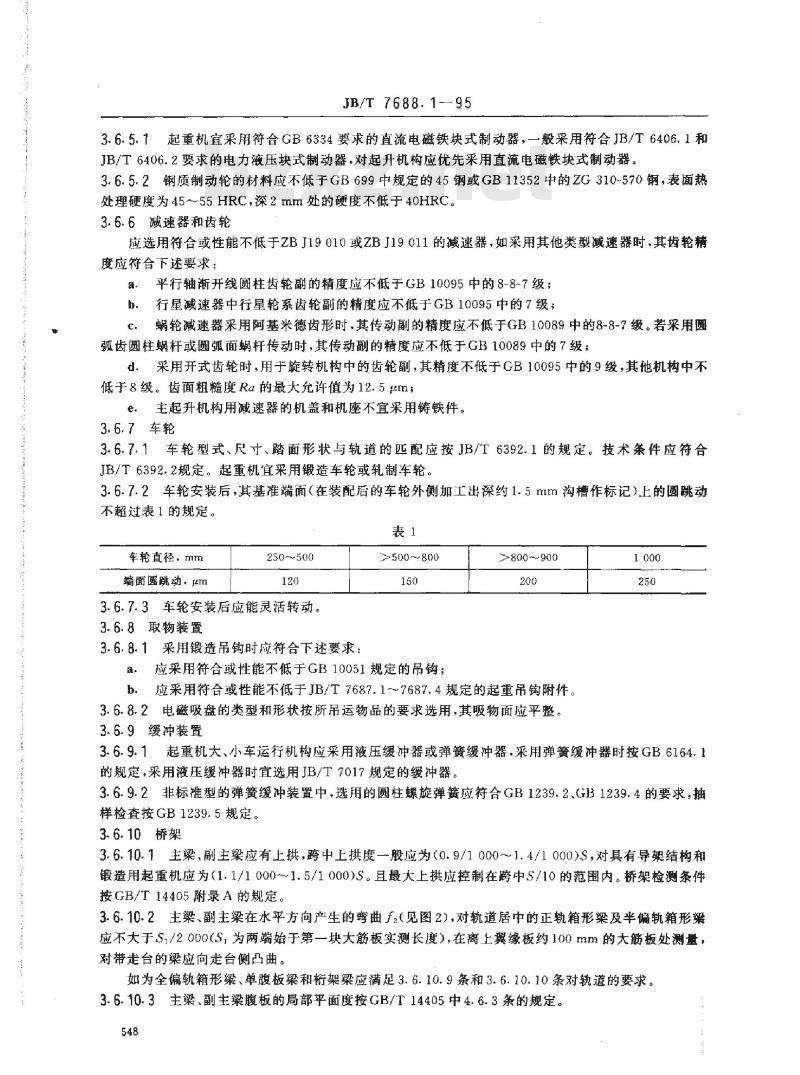

3.6.10.2主梁、副主梁在水平方向产生的弯曲2(见图2),对轨道居中的正轨箱形梁及半偏轨箱形应不大于S,/2000(S,为两端始于第一块大筋板实测长度),在离上翼缘板约100mm的大筋板处测量,对带走台的梁应向走台侧凸曲。如为全偏轨箱形梁、单腹板梁和桁架梁应满足3.6.10.9条和3.6.10.10条对轨道的要求。3.6.10.3主梁、副主梁腹板的局部平面度按GB/T14405中4.6.3条的规定。548

JB/T 7688.1—95

3.6.10.4箱形梁、单腹板梁及桁架梁等上翼缘板的水平偏斜值按GB/T14405中4.6.4条的规定。3.6.10.5箱形梁、单腹板梁及桁架梁等腹板的垂直偏斜按GB/T14405中4.6.5条的规定。3.6.10.6桁架式梁构件的直线度1≤1.51/1000(1为杆件的长度),见图1。图1

3.6.10.7桥架以装车轮的基准点测得的对角线差ID,一D21、1D一D,1.见图2.其值为:车轮导向时应不大于5mm,一侧端梁下有水平轮导向时不大于6mm,此值亦允许在运行机构组装前测量控制。S

3.6.10.8小车轨道宜采用接头焊为一体的整根轨道,焊后接头处的高低差和侧向错位均不得大于1mm,焊缝应磨平,且不得有裂纹。对未焊为一体的轨道应符合GB/T14405中4.6.8条的规定,推荐轨道接头处采用45°斜接。

3.6.10.9偏轨箱形梁、单腹板梁及桁架梁的小车轨道中心线对承轨梁腹板中心线的位置偏差按GB/T14405中4.6.9条的规定。

3.6.10.10小车轨距K的极限偏差,其值应不超过下述规定(见图3):a.

Gn≤50t(无导架)的起重机,对称正轨箱形梁和半偏轨箱形梁在跨端处为土2mm,在跨中处,当s≤19.5m时为mm,当s≥19.5m时为±?mm:

b.其他类型的梁为土3mm。

JB/T 7688.1-95

3.6.10.11在与小车运行方向相垂直的同一截面上,两根小车轨道之间的高低差,见图3,应符合下述要求:

K≤2m时,hs3mm

b.2m3.6.10.12小车轨道的侧向直线度一般按GB/T14405中4.6.13条的规定3.6.10.13两根小车轨道顶部形成的局部平面度按GB/T14405中4.6.12条的规定。3.6.11小车架

小车架上平面(骨架平面)的平面度应符合表2的规定。表2

构件最大边长

平面度

3.6.12司机室和电气室

2 000~~4 000

>1 000~8 000

>8 000~~12 000

3.6.12.1司机室一般应符合GB/T14407中的有关技术要求外,还必须能保温,室内应设冷风机或空调器。

3.6.12.2电气室底面宜进行隔热,室内应有冷风机或空调器,室温一般不超过45C。地板上应铺非导电性橡胶板。

3.7装配

3.7.1般要求

3.7.1.1机构传动链中,各部件的底座或垫板找正调整时允许加调整垫板,但不得多于二层,且安装后必须焊牢。

3.7.1.2制动轮安装后,其径向圆跳动应符合表3的规定。用手转动制动轮,使最后一根传动轴无卡阻等异常现象。

制动轮直径,mm

径向圆跳动

圆锥形轴伸

圆柱形轴伸

3.7.1.3机构传动链中各关节铰点应能灵活转动。3.7.2起重机跨度的极限偏差按GB/T14405中4.7.3条的规定。3.7.3由小车车轮量出的轨距极限偏差应不超过士3mm。≥250-500

>500~~800

3.7.4在车轮架空的情况下,起重机和小车的车轮在垂直面上的偏斜按GB/T14405中4.7.5条的规定。

3.7.5起重机和小车车轮的水平偏斜按GB/T14105中4.7.6条的规定。3.7.6同端梁上车轮的同位差按GB/T14405中4.7.7条的规定3.7.7装配好的空载小车,各车轮与轨道接触点形成的平面度应符合GB/T14405中4.7.9条的规定。3.7.8起重机车轮支承点高度差按GB/T14405中4.7.10条的规定。3.8电气设备

3.8.1总则

3.8.1.1起重机制造厂应配备包括电动机、控制装置和导线管在内的一切电气设备。起重机上所有的电线电缆应由起重机制造提供。3.8.1.2起重机制造厂应对每个机构中所配备的电动机、制动器和控制装置的货名、参数和型式在其550

图纸或说明书中加以阐明。

JB/T 7688.1-95

3.8.1.3配备的电气设备应有较高的机械强度,并能承受各种过载和频繁的起制动工作。且应维修简便。

3.8.2电气设备的选用原则

3.8.2.1一般应采用交流传动和交流控制系统,在使用频繁或恶劣的工作条件下,推荐采用交流传动直流控制系统。对大型起重机允许同时采用交流传动和直流传动,系统的控制回路采用交流电源时,宜采用隔离变压器供电的220V电压:采用直流电源时,一般用220V电压,其接触器宜用单线圈和直流专用的实心铁芯。

3.8.2.2选用电气设备及电线电缆时,其工作环境温度应根据不同安装位置实际情况来决定,必要时供需双方协商确定。

3.8.2.3宜采用标准的起重电气控制设备。如特殊需要,也可由制造厂自行设计·但必须符合GB3811和JB4315的有关规定。

3.8.2.4除辅助机构外,应采用符合ZBK26008和ZBK26007中规定的起重及冶金用电动机,必要时也可采用符合起重机要求的其他类型电动机,环境温度超过40C的场合·应选用H级绝缘的电动机或采取相应的必要的措施。

3.8.2.5起重机成套电阻器宜采用标准产品,如特殊需要,也可由制造厂自行设计,但必须符合GB3811中5.3条的要求。

3.8.2.6操纵设备一般采用联动控制台或直立式控制器,必要时也可采用按钮控制或无线摇控,3.8.2.7其他电气设备和元件应选用起重机专用或能满足起重机要求的产品。3.8.2.8电气配套产品要有生产许可证或型号使用证及产品合格证。新产品应有技术条件、型式试验报告(由产品归口单位或其认可的测试中心提供合格有效的)和完整的鉴定文件。3.8.2.9采用高压电动机和电控设备时,供需双方协商特殊订货。3.8.3馈电装置

3.8.3.1小车馈电装置应采用电缆导电,有特殊要求时,允许采用铜线、型钢或其他新型馈电装置。3.8.3.2大车馈电装置一般采用型钢作滑线,也可采用电缆、铜线或其他新型馈电装置。3.8.3.3小车采用电缆导电时,应满足以下要求:a.

在桥架和小车架的适当部位设置固定的接线盒(箱):b。另设牵引绳,保证在小车运动过程中电缆不受力;电缆截面在2.5mm2及以下时可选用多芯电缆,4mm2及以上的可选用三芯或四芯电缆,其中16mm2及以上的圆电缆宜选用单芯电缆:d。应采用软电缆,在环境温度高的车间,一般应采用耐高温的电缆。3.8.3.4采用型钢作滑线,集电器的结构在下列情况下保证正常工作的条件为:起重机小车水平振动在土20mm范围内和大车水平振动在土30mm范围内:起重机小车垂直振动在士15mm范围内和大车垂直振动在士20mm范围内。

3.8.4电气设备的安装

3.8.4.1电气设备应安装牢固,在主机工作过程中,不应发生相对于主机的水平移动和垂置跳动。垂直安装的控制屏,柜,其垂直度不大于12%。安装部位最高振动条件为:5~13Hz,位移为1.5mm;13~150Hz时,振动加速度为10m/s。3.8.4.2安装在电气室内的电气设备,其防护等级可为IP00,但应有适当的防护措施,如防护栏杆、防护网等。

3.8.4.3安装在起重机上的成套装置的最大高度不得超过1800mm。3.8.4.4三箱及三箱以下的电阻器可以直接叠装。四箱及五箱装时.应考加固措施并要求各箱之间的间距不小于80mm。间距过小时应降低容量使用或采取其他相应措施。551

JB/T 7688.1—95

3.8.4.5电阻器安装好后应有足够的通风散热措施。3.8.4.6安装在起重机各部位的电气设备,应能方便、安全地维修。走台上和电气室内的电气设备前,一般应留有600mm以上的通道,特殊情况允许适当缩小,但应不小于500mm;电气设备后需要接线的一般应留有不少于400mm的通道。3.8.4.7室内使用的起重机,安装在桥架上的电气设备应无裸露的带电部分,最低防护等级为GB4942.2中的IP10。电气设备如安装在室外无遮蔽防护的场所时,其外壳防护等级不应低于IP33。3.8.4.8起重机上大,小车馈电装置的裸露带电部分与金属结构之间的最小距离应大于30mm,起重机运行时可能产生相对晃动时,其间距应大于最大晃动量加30mm。3.8.4.9在热辐射强烈的地方,对电气设备应采取防护措施。3.8.4.10在多粉尘环境使用的起重机,控制屏应集中放在隔热防尘的电气室内。3.8.5导线及其敷设

3.8.5.1起重机必须采用铜芯、多股、有护套的绝缘导线,司机室内允许采用无护套的铜芯、多股的塑料绝缘导线。

3.8.5.2起重机上必须采用截面不小于1.5mm2的多股单芯导线或1mm2的多股多芯导线。对电子装置、油压伺服机构、传感元件等联接线的截面按需要确定。3.8.5.3起重机上的电线应敷设于线槽或金属管中,在线槽或金属管不便设或有相对移动的场合,可穿金属软管敷设。电缆允许直接数设,但在有机械损伤、高温辐射、化学腐蚀、油污浸蚀的地方应有防护措施。

3.8.5.4不同机构、不同电压种类和电压等级的电线,穿管时应尽量分开。照明线宜单独敷设。3.8.5.5交流载流25A以上的单芯导线(或电缆)不允许单独穿金属管。3.8.5.6电缆固定敷设的弯曲半径不得小于5倍电缆外径。扁形移动电缆的弯曲半径不得小于10倍电缆厚度,圆形移动电缆的弯曲半径不得小于8倍电缆外径。3.8.5.7室外使用的起重机、司机室、电气室和电气设备的进出线孔、线槽和线管的进出线口均应采取防雨措施。线槽内不应积水。

3.8.5.8传送低电压、低功率的电缆,不得与动力电缆或不同电压等级的电缆使用同一根多芯电缆,必要时还应采用屏蔽电缆。

3.8.5.9接线盒(箱)的内腔,应有足够的引线空间。3.8.5.10应采用有防松措施的接线座,宜用专业厂生产的定型产品。3.8.5.11导线穿过钢管或金属孔洞处,必须有保护措施,以防止导线磨损。3.8.5.12导线的两端应采用冷压钢端头,导线与端头的联接必须采用专用的冷压钳将其压紧。3导线的两端应有与电路图或接线图一致的永久性识别标记。3.8.5.13

3. 8. 5. 14

4所有导线均不允许有中间接头。照明线允许在设备附近用过渡端子联接3.8.5.15线槽内、司机室地板下等导线成堆的地方,应将导线整理成束,并标上与接线图一致的线束号。

3.8.6照明及其他

3.8.6.1司机室和电气室应都有合适的照明,还应有补充作业面照明用的桥下照明。桥架下照明应考虑三个方向的防震措施。桥架下照明灯具的安装应能方便地检修和更换灯泡。3.8.6.2固定式照明的电压不宜超过220V,严禁用金属结构做照明线路的回路。可携式照明用的电压不应超过36V。交流供电时,应使用隔离变压器。起重机上至少应具有两只供插接可携式照明用的插座。

3.8.6.3照明、讯号应设专用电路,电源应从主断路器(或主刀开关)进线端分接。当主断路器(或主刀开关》断开时,照明、讯号电路不应断电。照明、讯号电路及其各分支电路均应设置短路保护。3.8.6.4起重机上所有电气设备、不带电的金属外壳、金属线管、安全照明变压器低压侧的一端等均需552

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

冶金起重机技术条件

通用要求

1 主题内容与适用范围

JB/T 7688.1—95

本标准规定了冶金起重机通用的技术要求、试验方法及检验规则等内容。本标准主要适用于金属冶炼、轧制和热加工等的专用起重机,其中包括平炉加料桥式起重机、地面加料起重机、料箱起重机、脱锭起重机、整模起重机、揭盖起重机、夹钳起重机、板坏翻转起重机、锻造起重机、加热炉装取料起重机、料箱-电磁起重机、料箱-抓斗起重机。其他类似的冶金起重机亦可参照使用。

2引用标准

GB 986

GB1102

包装储运图示标志

优质碳素结构钢技术条件

碳素结构钢

旋转电机基本技术要求

气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸埋弧焊焊缝坡口的基本形式和尺寸圆股钢丝绳

GB/T1228

GB/T 1229

GB/T 1230

GB/T 1231

GB1591

GB3323

GB3632

GB3633

GB3811

GB 4879

钢结构用高强度大六角头螺栓

钢结构用高强度大六角螺母

钢结构用高强度垫圈

钢结构用高强度大六角头螺栓、大六角螺母、垫圈技术条件冷卷圆柱螺旋压缩弹簧技术条件热卷圆柱螺旋弹簧技术条件

圆柱螺旋弹簧抽样检查

低合金结构钢

钢熔化焊对接接头射线照相和质量分级钢结构用扭剪型高强度螺栓连接副型式尺寸钢结构用扭剪型高强度螺栓连接副技术条件起重机设计规范

防锈包装

GB 4942. 2

GB5905

GB 5972

GB5973

低压电器外壳防护等级

起重机试验规范和程序

起重机械用钢丝绳检验和报废实用规范钢丝绳用楔形接头

中华人民共和国机械工业部1995-06-16批准544

1996-07-01实施

GB 5974. 1

钢丝绳用普通套环

钢丝绳用重型套环

GB 5974. 2

GB5975

GB5976

GB6067此内容来自标准下载网

钢丝绳用压板

钢丝绳夹

起重机械安全规程

GB 6164. 1

GB6334

GB6974

GB8918

GB8923

GB9286

GB10051

GB10095

GB10183

GB 10089

GB 11345

GB 11352

起重机弹簧缓冲器

直流电磁铁块式制动器

起重机械名词术语

优质钢丝绳

JB/T 7688.1-95

涂装前钢材表面锈蚀等级和除锈等级色漆和清漆漆膜的划格试验

起重吊钩

渐开线圆柱齿轮精度

桥式和门式起重机制造及轨道安装公差圆柱蜗杆、蜗轮精度

钢焊缝手工超声波探伤方法和探伤结果分级般工程用铸造碳钢件

GB/T 12469

焊接质量保证钢熔化焊接头的要求和缺陷分级GB/T 13384

GB/T14405

GB/T 14407

机电产品包装通用技术条件

通用桥式起重机

通用桥式和门式起重机司机室技术条件矿山、工程、起重运输机械产品涂漆颜色和安全标志JB2299

JB/T3241

JB 4315

SWP型剖分轴承座十字轴式万向联轴器起重机电控设备

整体叉头十字轴式万向联轴器

JB5513

JB/T 6392.1

起重机车轮型式尺寸、踏面形状与轨道的匹配起重机车轮技术条件

JB/T 6392.2

JB/T 6406. 1

电力液压块式制动器型式、基本参数和尺寸JB/T 6406.2

电力液压块式制动器技术条件

JB/T 7017

起重机用液压缓冲器

JB/T7687.1~7687.4起重吊钩附件ZB J19 010

ZB J19 011

ZB J80 006

ZB J80 007

ZB K26 007

ZB K26 008

起重机减速器

起重机底座式减速器

起重机用铸造滑轮

起重机用铸造卷筒

YZ系列起重及冶金用三相异步电动机技术条件YZR系列起重及冶金用绕线转子三相异步电动机技术条件轧制滑轮

JT5028

JB/ZQ 4382

3技术要求

齿式联轴器技术条件

冶金起重机(以下简称起重机)的设计、制造应符合GB3811、本标准和产品图样的有关规定。3.1环境条件

JB/T 7688.1-95

3.1.1起重机的电源一般为三相交流,频率为50Hz.电压为380V。电动机和电器上允许电压波动的上限为额定电压的十10%,下限(尖峰电流时)为额定电压的一15%,其中起重机的内部电压损失,对脱锭起重机、夹钳起重机、具有导架的整模起重机和板坏翻转起重机应不超过5%,本标准中其他类型的起重机应不超过4%。

如电源有特殊要求时,可按用户需要,由供需双方协商确定。3.1.2起重机安装使用地点的海拨高度不超过2000m(超过1000m时应按GB755的有关规定对电动机容量进行校核)。

3.1.3起重机的工作环境温度和湿度a.起重机的工作环境温度一般为10~十50;b.在十40C的温度下相对湿度不超过50%。注:如超过上述要求,按用户需要,供需双方协商解决。3.1.4使用起重机的场地不得有易燃、易爆及腐蚀性气体并应符合有关标准和文件的规定。3.1.5起重机运行轨道的安装一般应符合GB10183的要求,如遇特殊情况可按需要另行规定。3.2使用性能

3.2.1起重机的起重能力应达到额定起重量(G,)。对具有料箱、抓斗、电磁吸盘和专用取物装置等的起重机.其额定起重量为取物装置和被起升物品质量的总和。3.2.2与起重机使用有关的参数应符合有关标准和产品图样及用户在订货合同中提出的要求。3.2.3对取物装置为吊钩的起重机(或起升机构),起吊物品在下降制动时的制动距离(控制器在下降速度最低档稳定运行,拉回零位后,从制动器断电至重物停止时的下滑距离)应不大于每分钟额定起升速度的1/65。

3.2.4对取物装置为吊钩的起重机(或起升机构),当起升机构的工作级别为M4~M6,且额定速度在5m/min以上时,应采用电气制动方法,以保证在(0.2~~1.0)G,范围内下降时,制动前的电动机转速降至同步转速的1/3以下,在该速度下应能稳定运行。其他取物装置的起重机,按用户需要,供需双方协商确定。

3.2.5起重机的静态刚性

由额定起重量和小车自重在主梁或副主梁跨中引起的垂直静挠度应符合下述要求:起重机工作级别为A4~A5时,不大于S/800S为起重机跨度);a.

b.起重机工作级别为A6~A7时,不大于S/1000;c.起重机工作级别为A8时,不大于S/1200。3.2.6起重机的动态刚性

当小车位于跨中时,主梁(或副主梁)的满载自振频率应不小于2Hz。当用户或设计(一般对跨度大于30m,或起升有效载荷大的起重机)有要求时才进行校核。3.2.7吊运物品对起重机锻钩的辐射温度不超过300C。3.3材料

3.3.1起重机重要金属结构件的材料应采用GB700规定的碳素结构钢,或GB1591规定的低合金钢,板厚8≤20mm时,选用力学性能不低于Q235-B钢;>20mm时,选用力学性能不低于Q235-C钢或16Mn钢,

注:!重要金属结构件系指主梁、副主梁、端梁、小车架、起重横梁、运行机构台车架等部件。②采用16Mn钢时,要求在最低工作坏境温度时冲击功不低于27J纵向试作),在钢材订货时提出或补做试验。

3.3.2焊接构件用焊条、焊丝和焊剂应与被焊接件的材料相适应。3.3.3重要金属结构件的材料在涂装前应进行表面喷(抛)丸的除锈处理,且应达到GB8923中规定的÷级,其他构件应达到Sa2级或St2级。Sa2-

3.4焊接

JB/T7688.1-95

3.4.1焊缝坡口的形式和尺寸应符合GB985和GB986的规定,如有特殊要求应在图样上注明。3.4.2焊缝外部的焊接质量应不低于GB/T12469缺陷分级中的耳级要求。3.4.3主梁、副主梁等的下翼缘板及腹板的对接焊缝应进行无损探伤,射线探伤时应不低于GB3323缺陷分级中的1级,超声波探伤时应不低于GB11345缺陷等级分类中的1级(检验等级为B)。3.4.4对偏轨箱形梁、带副桁架的单腹板梁,其上翼缘部分应优先采用T形钢,否则,主腰板与受压翼缘板的连接应采用双面连续角焊缝,且要求焊透。3.4.5焊接卷简体拼接焊缝的无损探伤宜采用射线检验。卷筒体的环向对接焊缝和纵向对接焊缝经外部检查合格后应作无损探伤检验。对环形对接焊缝进行100%的检验,射线探伤时应不低于GB3323缺陷分级中的Ⅱ级,超声波探伤时应不低于GB11345缺陷等级分类中的1级(检验等级为B)。纵向对接焊缝进行20%检验,但至少要保证卷筒两端各检验160mm,射线探伤时应不低于GB3323中的Ⅱ级,超声波探伤时应不低于GB11345中的1级(检验等级为B)。3.5螺栓连接

3.5.1构件拼接头采用高强度螺栓连接副时,应使用力矩扳手拧紧,拧紧后应达到所要求的拧紧力矩,其接触面应紧密贴合。

3.5.2非剪切型的高强度螺栓、螺母、垫圈的尺寸应分别符合GB/T1228、GB/T1229.GB/T1230的规定,其技术条件应符合GB/T1231的规定。如采用剪切型高强度螺栓连接副时应符合GB3632和GB3633的规定。

3.6主要零部件

3.6.1钢丝绳及其紧固件

3.6.1.1推荐采用符合或性能不低于GB8918中的6×25Fi+IWR和6×36SW+IWR或GB1102中的6T(25)+7×7和6W(36)的钢丝绳。3.6.1.2钢丝绳的套环,压板、接头和绳夹应分别符合GB5974.1.GB5974.2、GB5975、GB5973和GB5976的规定。

3.6.1.3钢丝绳端部的固定连接应按GB6067中2.2.9条的规定。如采用GR5976中的绳夹时,绳夹的使用方法应按该标准中附录A的推荐方法。3.6.1.4卷筒上固定钢丝绳的压板装置必须拧紧,不得松动。3.6.2滑轮

3.6.2.1采用铸造滑轮时应选用符合或性能不低于ZBJ80006规定的滑轮,推荐采用铸钢滑轮。3.6.2.2采用轧制滑轮时推荐选用JT5028规定的滑轮。3.6.3卷筒

3.6.3.1采用铸造卷筒时应选用符合或性能不低于ZBJ80007规定的卷筒,推荐采用铸钢卷筒。3.6.3.2采用焊接卷筒时,其材料应不低于GB700中的Q235-C钢,或GB1591中的16Mn钢。简体的拼接焊缝应符合3.4.5条的规定。3.6.3.3对采用双套电动机驱动,且为双卷筒时,卷筒直径的偏差应不大于h11:3.6.4联轴器

3.6.4.1采用齿式联轴器时的技术条件应符合JB/ZQ4382的规定。推荐采用鼓形齿式联轴器。3.6.4.2万向联轴器应符合或性能不低于JB/T3241和JB5513的规定。3.6.4.3摩擦极限力矩联轴器中的摩擦片应均匀接触,接触面积应不小于75%。各摩擦面应有良好的润滑。极限力矩的调整弹簧应便于安装和调整。3.6.4.4采用柱销极限力矩联轴器时,安全剪力销的直径按极限剪断力矩确定。安全剪力销的安装和更换应简便。

3.6.5制动器

JB/T 7688.1-95

起重机宜采用符合GB6334要求的直流电磁铁块式制动器,一般采用符合JB/T6406.1和3.6. 5. 1

JB/T6406.2要求的电力液压块式制动器,对起升机构应优先采用直流电磁铁块式制动器。3.6.5.2钢质制动轮的材料应不低于GB699中规定的45钢或GB11352中的ZG310-570钢,表面热处理硬度为45~55HRC,深2mm处的硬度不低于40HRC。3.6.6减速器和齿轮

应选用符合或性能不低于ZBJ19010或ZBJ19011的减速器,如采用其他类型减速器时,其齿轮精度应符合下述要求:

8.平行轴渐开线圆柱齿轮副的精度应不低于GB10095中的8-8-7级;b.行星减速器中行星轮系齿轮副的精度应不低于GB10095中的7级;蜗轮减速器采用阿基米德齿形时,其传动副的精度应不低于GB10089中的8-8-7级。若采用圆弧齿圆柱蜗杆或圆弧面蜗杆传动时,其传动副的精度应不低于GB10089中的7级;d.采用开式齿轮时,用于旋转机构中的齿轮副,其精度不低于GB10095中的9级,其他机构中不低于8级。齿面粗糙度Ra的最大允许值为12.5gm;e

主起升机构用减速器的机盖和机座不宜采用铸铁件。3.6.7车轮

3.6.7.1车轮型式、尺寸、踏面形状与轨道的匹配应按JB/T6392.1的规定。技术条件应符合JB/T6392.2规定。起重机宜采用锻造车轮或轧制车轮。3.6.7.2车轮安装后,其基准端面(在装配后的车轮外侧加工出深约1.5mm沟槽作标记)上的圆跳动不超过表1的规定。

车轮直径,mm

端面圆跳动,tem

250~500

3.6.7.3车轮安装后应能灵活转动。3.6.8取物装置

3.6.8.1采用锻造吊钩时应符合下述要求:>500~~800

应采用符合或性能不低于GB10051规定的吊钩;a.

>800~900

b.应采用符合或性能不低于JB/T7687.1~~7687.4规定的起重吊钩附件。3.6.8.2电磁吸盘的类型和形状按所吊运物品的要求选用,其吸物面应平整。3.6.9缓冲装置

3.6.9.1起重机大、小车运行机构应采用液压缓冲器或弹簧缓冲器.采用弹簧缓冲器时按GB6164.1的规定,采用液压缓冲器时宜选用JB/T7017规定的缓冲器。3.6.9.2非标准型的弹簧缓冲装置中,选用的圆柱螺旋弹簧应符合GB1239.2、GB1239.4的要求,抽样检查按GB1239.5规定。

3.6.10桥架

3.6.10.1主梁、副主梁应有上拱,跨中上拱度一般应为(0.9/1000~1.4/1000)S,对具有导架结构和锻造用起重机应为(1.1/1000~1.5/1000)S。且最大上拱应控制在跨中S/10的范围内。桥架检测条件按GB/T14405附录A的规定。

3.6.10.2主梁、副主梁在水平方向产生的弯曲2(见图2),对轨道居中的正轨箱形梁及半偏轨箱形应不大于S,/2000(S,为两端始于第一块大筋板实测长度),在离上翼缘板约100mm的大筋板处测量,对带走台的梁应向走台侧凸曲。如为全偏轨箱形梁、单腹板梁和桁架梁应满足3.6.10.9条和3.6.10.10条对轨道的要求。3.6.10.3主梁、副主梁腹板的局部平面度按GB/T14405中4.6.3条的规定。548

JB/T 7688.1—95

3.6.10.4箱形梁、单腹板梁及桁架梁等上翼缘板的水平偏斜值按GB/T14405中4.6.4条的规定。3.6.10.5箱形梁、单腹板梁及桁架梁等腹板的垂直偏斜按GB/T14405中4.6.5条的规定。3.6.10.6桁架式梁构件的直线度1≤1.51/1000(1为杆件的长度),见图1。图1

3.6.10.7桥架以装车轮的基准点测得的对角线差ID,一D21、1D一D,1.见图2.其值为:车轮导向时应不大于5mm,一侧端梁下有水平轮导向时不大于6mm,此值亦允许在运行机构组装前测量控制。S

3.6.10.8小车轨道宜采用接头焊为一体的整根轨道,焊后接头处的高低差和侧向错位均不得大于1mm,焊缝应磨平,且不得有裂纹。对未焊为一体的轨道应符合GB/T14405中4.6.8条的规定,推荐轨道接头处采用45°斜接。

3.6.10.9偏轨箱形梁、单腹板梁及桁架梁的小车轨道中心线对承轨梁腹板中心线的位置偏差按GB/T14405中4.6.9条的规定。

3.6.10.10小车轨距K的极限偏差,其值应不超过下述规定(见图3):a.

Gn≤50t(无导架)的起重机,对称正轨箱形梁和半偏轨箱形梁在跨端处为土2mm,在跨中处,当s≤19.5m时为mm,当s≥19.5m时为±?mm:

b.其他类型的梁为土3mm。

JB/T 7688.1-95

3.6.10.11在与小车运行方向相垂直的同一截面上,两根小车轨道之间的高低差,见图3,应符合下述要求:

K≤2m时,hs3mm

b.2m

小车架上平面(骨架平面)的平面度应符合表2的规定。表2

构件最大边长

平面度

3.6.12司机室和电气室

2 000~~4 000

>1 000~8 000

>8 000~~12 000

3.6.12.1司机室一般应符合GB/T14407中的有关技术要求外,还必须能保温,室内应设冷风机或空调器。

3.6.12.2电气室底面宜进行隔热,室内应有冷风机或空调器,室温一般不超过45C。地板上应铺非导电性橡胶板。

3.7装配

3.7.1般要求

3.7.1.1机构传动链中,各部件的底座或垫板找正调整时允许加调整垫板,但不得多于二层,且安装后必须焊牢。

3.7.1.2制动轮安装后,其径向圆跳动应符合表3的规定。用手转动制动轮,使最后一根传动轴无卡阻等异常现象。

制动轮直径,mm

径向圆跳动

圆锥形轴伸

圆柱形轴伸

3.7.1.3机构传动链中各关节铰点应能灵活转动。3.7.2起重机跨度的极限偏差按GB/T14405中4.7.3条的规定。3.7.3由小车车轮量出的轨距极限偏差应不超过士3mm。≥250-500

>500~~800

3.7.4在车轮架空的情况下,起重机和小车的车轮在垂直面上的偏斜按GB/T14405中4.7.5条的规定。

3.7.5起重机和小车车轮的水平偏斜按GB/T14105中4.7.6条的规定。3.7.6同端梁上车轮的同位差按GB/T14405中4.7.7条的规定3.7.7装配好的空载小车,各车轮与轨道接触点形成的平面度应符合GB/T14405中4.7.9条的规定。3.7.8起重机车轮支承点高度差按GB/T14405中4.7.10条的规定。3.8电气设备

3.8.1总则

3.8.1.1起重机制造厂应配备包括电动机、控制装置和导线管在内的一切电气设备。起重机上所有的电线电缆应由起重机制造提供。3.8.1.2起重机制造厂应对每个机构中所配备的电动机、制动器和控制装置的货名、参数和型式在其550

图纸或说明书中加以阐明。

JB/T 7688.1-95

3.8.1.3配备的电气设备应有较高的机械强度,并能承受各种过载和频繁的起制动工作。且应维修简便。

3.8.2电气设备的选用原则

3.8.2.1一般应采用交流传动和交流控制系统,在使用频繁或恶劣的工作条件下,推荐采用交流传动直流控制系统。对大型起重机允许同时采用交流传动和直流传动,系统的控制回路采用交流电源时,宜采用隔离变压器供电的220V电压:采用直流电源时,一般用220V电压,其接触器宜用单线圈和直流专用的实心铁芯。

3.8.2.2选用电气设备及电线电缆时,其工作环境温度应根据不同安装位置实际情况来决定,必要时供需双方协商确定。

3.8.2.3宜采用标准的起重电气控制设备。如特殊需要,也可由制造厂自行设计·但必须符合GB3811和JB4315的有关规定。

3.8.2.4除辅助机构外,应采用符合ZBK26008和ZBK26007中规定的起重及冶金用电动机,必要时也可采用符合起重机要求的其他类型电动机,环境温度超过40C的场合·应选用H级绝缘的电动机或采取相应的必要的措施。

3.8.2.5起重机成套电阻器宜采用标准产品,如特殊需要,也可由制造厂自行设计,但必须符合GB3811中5.3条的要求。

3.8.2.6操纵设备一般采用联动控制台或直立式控制器,必要时也可采用按钮控制或无线摇控,3.8.2.7其他电气设备和元件应选用起重机专用或能满足起重机要求的产品。3.8.2.8电气配套产品要有生产许可证或型号使用证及产品合格证。新产品应有技术条件、型式试验报告(由产品归口单位或其认可的测试中心提供合格有效的)和完整的鉴定文件。3.8.2.9采用高压电动机和电控设备时,供需双方协商特殊订货。3.8.3馈电装置

3.8.3.1小车馈电装置应采用电缆导电,有特殊要求时,允许采用铜线、型钢或其他新型馈电装置。3.8.3.2大车馈电装置一般采用型钢作滑线,也可采用电缆、铜线或其他新型馈电装置。3.8.3.3小车采用电缆导电时,应满足以下要求:a.

在桥架和小车架的适当部位设置固定的接线盒(箱):b。另设牵引绳,保证在小车运动过程中电缆不受力;电缆截面在2.5mm2及以下时可选用多芯电缆,4mm2及以上的可选用三芯或四芯电缆,其中16mm2及以上的圆电缆宜选用单芯电缆:d。应采用软电缆,在环境温度高的车间,一般应采用耐高温的电缆。3.8.3.4采用型钢作滑线,集电器的结构在下列情况下保证正常工作的条件为:起重机小车水平振动在土20mm范围内和大车水平振动在土30mm范围内:起重机小车垂直振动在士15mm范围内和大车垂直振动在士20mm范围内。

3.8.4电气设备的安装

3.8.4.1电气设备应安装牢固,在主机工作过程中,不应发生相对于主机的水平移动和垂置跳动。垂直安装的控制屏,柜,其垂直度不大于12%。安装部位最高振动条件为:5~13Hz,位移为1.5mm;13~150Hz时,振动加速度为10m/s。3.8.4.2安装在电气室内的电气设备,其防护等级可为IP00,但应有适当的防护措施,如防护栏杆、防护网等。

3.8.4.3安装在起重机上的成套装置的最大高度不得超过1800mm。3.8.4.4三箱及三箱以下的电阻器可以直接叠装。四箱及五箱装时.应考加固措施并要求各箱之间的间距不小于80mm。间距过小时应降低容量使用或采取其他相应措施。551

JB/T 7688.1—95

3.8.4.5电阻器安装好后应有足够的通风散热措施。3.8.4.6安装在起重机各部位的电气设备,应能方便、安全地维修。走台上和电气室内的电气设备前,一般应留有600mm以上的通道,特殊情况允许适当缩小,但应不小于500mm;电气设备后需要接线的一般应留有不少于400mm的通道。3.8.4.7室内使用的起重机,安装在桥架上的电气设备应无裸露的带电部分,最低防护等级为GB4942.2中的IP10。电气设备如安装在室外无遮蔽防护的场所时,其外壳防护等级不应低于IP33。3.8.4.8起重机上大,小车馈电装置的裸露带电部分与金属结构之间的最小距离应大于30mm,起重机运行时可能产生相对晃动时,其间距应大于最大晃动量加30mm。3.8.4.9在热辐射强烈的地方,对电气设备应采取防护措施。3.8.4.10在多粉尘环境使用的起重机,控制屏应集中放在隔热防尘的电气室内。3.8.5导线及其敷设

3.8.5.1起重机必须采用铜芯、多股、有护套的绝缘导线,司机室内允许采用无护套的铜芯、多股的塑料绝缘导线。

3.8.5.2起重机上必须采用截面不小于1.5mm2的多股单芯导线或1mm2的多股多芯导线。对电子装置、油压伺服机构、传感元件等联接线的截面按需要确定。3.8.5.3起重机上的电线应敷设于线槽或金属管中,在线槽或金属管不便设或有相对移动的场合,可穿金属软管敷设。电缆允许直接数设,但在有机械损伤、高温辐射、化学腐蚀、油污浸蚀的地方应有防护措施。

3.8.5.4不同机构、不同电压种类和电压等级的电线,穿管时应尽量分开。照明线宜单独敷设。3.8.5.5交流载流25A以上的单芯导线(或电缆)不允许单独穿金属管。3.8.5.6电缆固定敷设的弯曲半径不得小于5倍电缆外径。扁形移动电缆的弯曲半径不得小于10倍电缆厚度,圆形移动电缆的弯曲半径不得小于8倍电缆外径。3.8.5.7室外使用的起重机、司机室、电气室和电气设备的进出线孔、线槽和线管的进出线口均应采取防雨措施。线槽内不应积水。

3.8.5.8传送低电压、低功率的电缆,不得与动力电缆或不同电压等级的电缆使用同一根多芯电缆,必要时还应采用屏蔽电缆。

3.8.5.9接线盒(箱)的内腔,应有足够的引线空间。3.8.5.10应采用有防松措施的接线座,宜用专业厂生产的定型产品。3.8.5.11导线穿过钢管或金属孔洞处,必须有保护措施,以防止导线磨损。3.8.5.12导线的两端应采用冷压钢端头,导线与端头的联接必须采用专用的冷压钳将其压紧。3导线的两端应有与电路图或接线图一致的永久性识别标记。3.8.5.13

3. 8. 5. 14

4所有导线均不允许有中间接头。照明线允许在设备附近用过渡端子联接3.8.5.15线槽内、司机室地板下等导线成堆的地方,应将导线整理成束,并标上与接线图一致的线束号。

3.8.6照明及其他

3.8.6.1司机室和电气室应都有合适的照明,还应有补充作业面照明用的桥下照明。桥架下照明应考虑三个方向的防震措施。桥架下照明灯具的安装应能方便地检修和更换灯泡。3.8.6.2固定式照明的电压不宜超过220V,严禁用金属结构做照明线路的回路。可携式照明用的电压不应超过36V。交流供电时,应使用隔离变压器。起重机上至少应具有两只供插接可携式照明用的插座。

3.8.6.3照明、讯号应设专用电路,电源应从主断路器(或主刀开关)进线端分接。当主断路器(或主刀开关》断开时,照明、讯号电路不应断电。照明、讯号电路及其各分支电路均应设置短路保护。3.8.6.4起重机上所有电气设备、不带电的金属外壳、金属线管、安全照明变压器低压侧的一端等均需552

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。