JB/T 7767.2-1995

基本信息

标准号: JB/T 7767.2-1995

中文名称:牛奶分离机 试验方法

标准类别:机械行业标准(JB)

英文名称: Milk separator test method

标准状态:已作废

发布日期:1995-06-16

实施日期:1996-01-01

作废日期:2008-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:4887749

标准分类号

中标分类号:农业、林业>>农、林机械与设备>>B92畜牧、家禽机械与设备

关联标准

出版信息

页数:18 页

标准价格:18.0 元

相关单位信息

归口单位:呼和浩特畜牧机械研究所

标准简介

本标准规定了牛奶分离机的主要零部件试验、性试验、可靠性试验的有关术语、项目、物料、装置、仪器仪表、条件及结果处理等。 JB/T 7767.2-1995 牛奶分离机 试验方法 JB/T7767.2-1995 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T7767.2-95

牛奶分离机

1995-06-16发布

试验方法

1996-07-01实施

中华人民共和国机械工业部

主题内容与适用范围

引用标准

试验物料、条件

试验程序及方法

试验报告

噪声修正法、噪声平均值计算(参考件)附录A

试验用设备、仪器、仪表和试剂(参考件)附录B

中华人民共和国机械行业标准

牛奶分离机

试验方法

1主题内容与适用范围

JB/T7767.2-95

本标准规定了牛奶分离机的主要零部件试验、性能试验、可靠性试验的有关术语、项目、物料、装置、仪器仪表、条件及结果处理等。本标准适用于GB7682所规定的牛奶分离机(以下简称分高机)。2引用标准

GB/T5409

GB7682

GB9239

JB/T7767.1

JB/NQ203

JJG176

JJG188

3术语

3.1额定处理能力

牛乳检验方法

牛奶分离器型式和基本参数

刚性转子平衡品质许用不平衡的确定牛奶分离机技术条件

工程农机产品可靠性考核评定指标及故障分类通则声校准器检定规程

声级计检定规程

单位时间内,分离机在额定工况下处理牛奶的体积或重量。3.2额定工况

分离机在额定转速下,以设计规定的物料状况、分离温度和进、出口压力条件下,达到设计规定的分离性能要求时的运行工况。

3.3额定转速

设计规定的分离机的分离体在1min的回转次数。4试验物料、条件

4.1试验物料

4.1.1出厂检验,可靠性试验一般为常温清水。4.1.2性能试验,应为设计规定的物料(鲜牛乳)。4.2试验条件

4.2.1试验文件的准备

试验前应按JB/T7767.1的规定交验有关技术文件,并准备好试验结果记录表。4.2.2试验前检查

试验前应按JB/T7767.1的规定对被试分离机进行检查,符合要求后才能进入整机试验。对于试验系统也应进行安全检查.凡旋转部位应有防护装置,电气设备接地应可靠。4.2.3试样制备

机械工业部1995-06-16批准

1996-07-01实施

JB/T7767.2-95

分离机分离性能试验中测定分离效果的试样应按GB/T5409的规定制备。4.2.4参数测量

分离机所有参数的测量应在机器额定工况下进行,每个测量参数测量3次,取其算术平均值。4.2.5试验要求

a.试验前应对各种仪器、仪表、设备按各有关标准规定的精度等级进行检查、校正;配套动力工作电压为·220V或380V,偏差不得大于5%;b.

试验用鲜牛乳需经四层纱布过滤,其酸度不高于20T,含脂率不大于3.5%,乳脂的含脂率不c

大于40%温度为40士5℃,加热时不得破坏脂肪球的自然均匀度。5试验程序及方法

5.1启动试验

当电源的端电压及频率在额定值士5%以内时,空载起动分离机,测定分离机由启动到达额定转速的时间、电压及启动过程中的最大启动电流,检查启动加速过程中运行状况。出厂试验启动1次,型式试验启动3次。试验结果记入表2。5.2停车试验

分离机在额定转速下至少运行5min后,切断电源,空载停车,测定分离机在切断电源后到分离最后停止转动的时间。出厂试验1次,型式试验3次。不同机型的停车过程分三种状态,测试时可按下列方法至少任选一种进行。试验结果记入表2。切断电源,当分离体降速到1000r/min以下时刹车,测定直到分离体最后停止转动的停车时a.

切断电源,立即刹车(如电磁刹车),测定直到分离钵最后停止转动的快速停车时间:b.

切断电源,不加制动,测定直到分离钵最后停止转动的自由停车时间。c.

5.3进、出压力试验

试验条件:

!型(物料进、出口完全不封闭式)可不测进、出口压力;1型(物料进口封闭,出口不封闭式)可只测进口压力:型(物料进、出口完全封闭式)需测进、出口压力。进、出口压力试验应在专用试验台架上进行,也可分别在进料口和乳脂、脱脂出口处分别装上压力表(压力表量程与所测压力值匹配),当分离机达到颖定转速时,进行压力试验。试验时间不少于3min,分离机各密封处应无泄漏。试验结果记入表2。5.4通过能力试验

分离机通过能力以流量计法进行试验,即试验前将流量计安装于试验料样输入口前,待分离机达到额定转速时打开流量计并计时,每次测量时间为1min,取8次测量数据的算术平均值作为测定结果。5.5排渣试验

对自动排渣的分离机应进行排渣试验,试验时应检查排渣机构动作灵活性、可靠性及排渣一次的排渣量。

5.6主要零部件试验

本试验的目的是为检查主要零部件是否达到设计要求。5.6.1分离体动平衡试验

将装配好的分离体部件称重后,安装在动平衡试验机上,测出空运转时分离体校正平面允许剩余不平衡量·按式(1)计算:

式中:M-

一允许剩余不平衡量,8·cm;

零件(或部件)重量,kg;

JB/T7767.2-95

零件(或部件)重心许用偏心距,μm。重心许用偏心距按式(2)计算:

式中:A—-动平衡精度,取≤6.3mm/s;一零件(或部件)回转角速度,rad/s。分离钵部件回转角速度按式(3)计算:元n

式中:n-零件(或部件)转速,min\1(2)

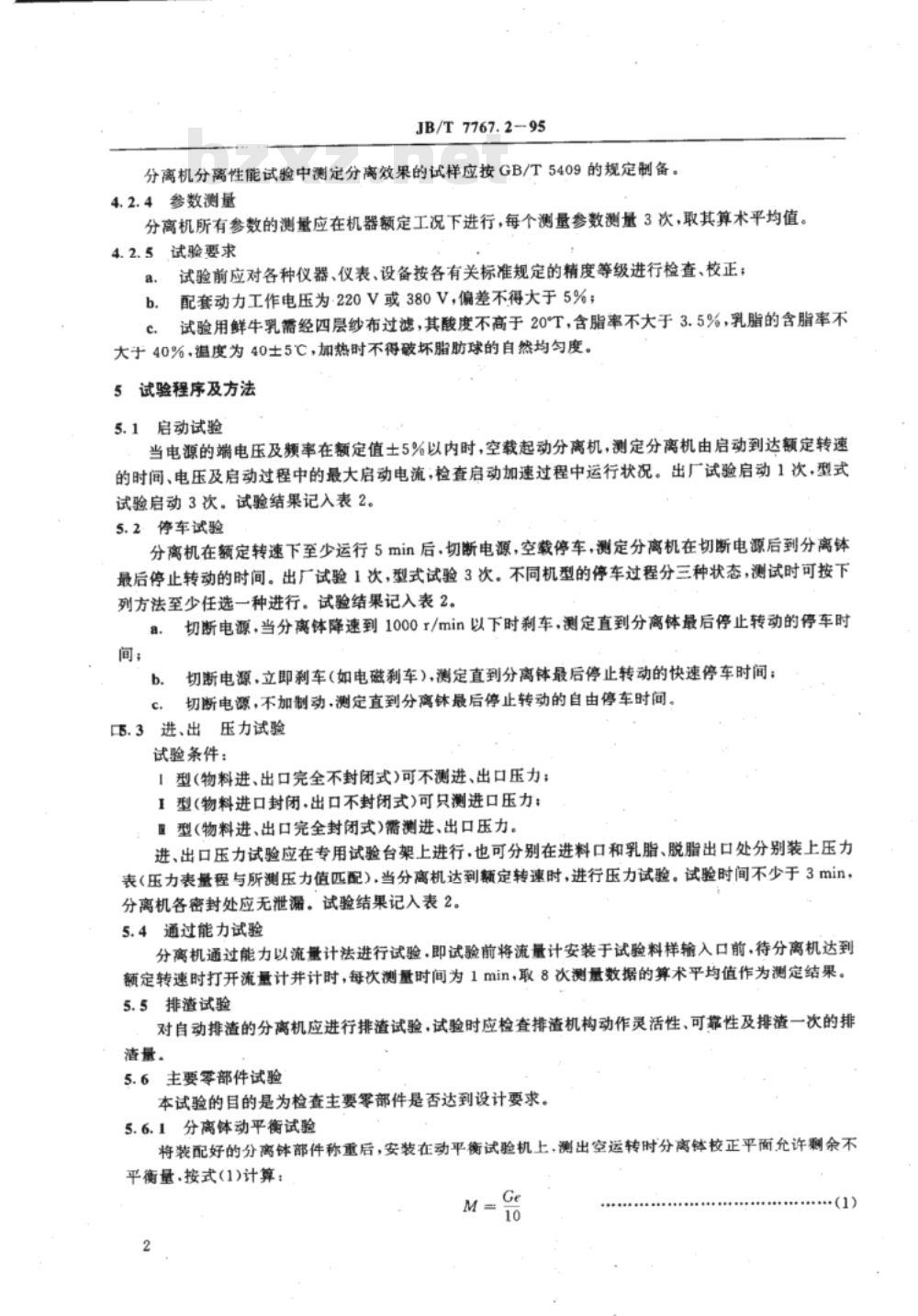

式(1)计算的M值为零部件重心处总的允许剩余不平衡量,用于生产时M值分成两部分,分别计算出两校正平面(见图1)上的允许剩余不平衡量,按式(4)、式(5)计算。图1

校正平面:1(见图1)上的允许剩余不平衡量,g:cm;式中:M

M—校正平面1(见图1)上的允许剩余不平衡量g·cm;L零部件重心至校正平面1的距离.mm;L——零部件重心至校正平面I的距离,mm。注:校正平面1与!应选择不影喇平衡件强度及工作性能,并且在相互距离尽可能远的两个平面上。将上述测量、计算结果记入表3。5.6.2分离体强度试验

5.6.2.1试验要求

强度试验应在有专用设备的试验室内或在有保证工作人员绝对安全的试验装置上进行。5.6.2.2试验前测量并记录分离钵(分离体盖、分离钵底座)的主要尺寸,在测量处作好标记。(5)

5.6.2.3强度试验应使用水或鲜牛乳进行,待分离机达到额定转速时,开始分离试验物,同时使分离体转速均速上升,其角速度应保证试验载荷大于额定载荷的20%(约提高转速10%)。在特定条件下计算角速度,分离钵直径≤250mm时,试验时间不少于5min,直径>250mm时,试3

JB/T7767.2-95

验时间不少于30min。

5.6.2.4对于直径大于500mm的分离钵,进行强度试验前对主要零件测量不少于3次(在两个方面),测量所用的专用量具误差不大于0.01mm。5.6.2.5试验完毕后,测量分离钵原标记处尺寸(分离体盖、分离体底座)。如发现残余变形,需再按5.6.2.3条重做一次试验,试验后变形加大零件报废。将测量结果记入表4。

5.6.3防震弹簧综合刚度偏差的测定5.6.3.1防震弹簧刚度应在万能校准仪上试验。将一组防震弹簧,逐个在试验机上进行测定,试验时应有一定预压力。分别测定加载和卸载过程中相同压力F、F,..F.时的变形量。按式(6)计算每个弹簧的平均刚度。

式中:Qa

一个弹簧平均刚度,N/mm;

各压力负荷值,N;

H.加载过程中相应于各压力值的变形量,mmH.

一卸载过程中相应于各压力值的变形量,mm;选定压力值的个数。

5.6.3.2一组弹簧的平均刚度

式中:Q

-组弹簧平均刚度,N/mm;

i-弹簧个数。

5.6.3.3综合刚度偏差

式中:Q,—综合刚度偏差;

Q, -&_&

&×100%

与Q。差值最大的弹簧的平均刚度,N/mm。将上述测量和计算结果记入表5。5.7分离机性能试验

分离机在额定工况下运行时.以鲜牛乳进行试验并测定以下内容。(6)

5.7.1额定处理能力

5.7.1.1分离机达额定工况时,同时接取乳脂与脱脂乳,称量出tmin内分离出的乳脂与脱脂乳的总重量,并按式(9)计算出额定处理能力。60G

式中;Q纯小时额定处理能力,L/h;牛乳密度,kg/L;

时间,min;

+(9)

乳脂与脱脂乳总重量,kg。

5.7.1:2大于200L/h的分离机在测定额定处理能力的同时记录电能消耗E,按式(10)计算出度电产量值。

式中:Ga-

度电产量,L/(kW·h);

电能消耗,kw.h。

5.7.2脱脂乳含脂率的测定

JB/T.7767.2-95

5.7.2.1在分高机额定转速下,将试验用鲜牛乳进行分离,待机器运转5min后取样。5.7.2.2当乳脂与脱脂乳容积比分别为1:(2.53.5),1*(7~8),1(11.5~12.5)时进行取样,每个容积比取两个50mL脱脂乳试样,每组试样间隔3min。5.7.2.3取样后按GB/T5409中2.3.3条测定其脱脂乳的含脂率。将试验结果记入表6。

5.7.3乳脂与脱脂乳容积比测定

5.7.3.1测定时改变分离钵调节丝堵的位置,然后启动机器,当分离机达到额定转速时,打开奶开关3min后.用量杯同时接取乳脂和脱脂乳(乳脂不得少于5mL)。待样品静置3min后读出量杯刻度数,计算出容积比(脱脂乳的容积应包括泡沫体积的三分之一)。5.7.3.2试验时应分别测出乳脂和脱脂乳最大和最小容积比。将试验结果记入表6。

5.8分离机振动试验

5.8.1振动测试仪器要求

动测试仪应在10~1000Hz频率范围内,能直接显示分离机的机械振动速度的有效值。5.8.1.2振动传感器必须按使用要求牢靠地固定在测点上,并使振动传感器不影响机器的振动特性。5.8.1.3电缆长度、型号应符合仪器使用要求。测试环境的温度、磁场、声场等环境条件须满足测试仪器使用环境的要求。

5.8.2被测分离机的安装

5.8.2.1被测分离机应安装在机器设计要求的基础上或装在大于10倍被测机器质量的基础或平台上,并保证被测机器与平台或机器之间的联接符合设计规定。5.8.2.2空载测试时,被测分离机必须在额定转速下稳定运行时进行振动测试。5.8.2.3加载测试时,被测分离机的载荷及物料应满足分离机额定工况的要求,待达到额定转速后进行振动测试。

5.8.3测点

5.8.3.1小于200L分离机测点的位置应选在分离钵室处.传感器安装后应保证不影响分离机的振动特性。见图2。

分离体室

JB/T7767.295

5.8.3.2大于200L的分离机测点应选在被测分离机的轴承部位,对不能直接在轴承部位安装传感器的测点,允许将传感器沿测点移至离轴承部位最近的坚实机体上。5.8.3.3测点的标注分别为X,Y、Z标记,X称为正向(与立轴相垂直),Z称为轴向(与立轴平行)Y称为侧向(与X、Z相垂直的方向)。见图3。5.8.4测量

5.8.4.1报动试验时,先检测由环境引起的分离机振动的振幅值(基础振幅值),其值应小于分离机运行时测得的最小振幅值的三分之一,否则应变换测试环境。5.8.4.2测量时将传感器紧贴在被测部位(如图2、图3),分离机在额定转速下空运转时,在X、Y、2三个方向上测定。若传感器在某一方不能安装时,允许取消该测量方向、5.8.4.3,在规定测点上和规定方向上测得的最大振幅值,作为被测机器的振动参数。5.8.4.4使用声级计测量时,声级计应置\S”(慢)档,当声级计的指针摆动小于土3dB,取平均值作测定结果,并以以下三种方法中的至少一种对测量结果进行转换:dB一摄动单位换算尺:

dB一比值转换表;

工程计算器。

将转换结果记入表7。此内容来自标准下载网

5.9分离机噪声试验

5.9.1校准

每次测量前后,应用精度优于士0.5dB的声级校准器在一个或多个频率上对整个测试系统进行校准。若测量前后两次校准值相差超过1dB,则测量无效。声级校准器应按JJG176.声级计及其他测试仪器应按JJG188定期检定,以保证测试仪器的准确度。5.9.2分离机安装和运行

8.分离机应按JB/T7767.1中有关技术文件的规定安装,所有附件都应安装完整,但不应额外增加隔声和吸声部件。

b.一般分高机应直接放在地面上或试验平台上进行噪声测量,当需要在现场进行测量时,可根据实际安装位置进行测量,在测试报告中应说明。c。分离机应在额定转速下稳定运行时进行噪声测量。5.9.3测量环境

5.9.3.1分离机应在-个反射平面上方的白由声场中进行测量,被测声源周圈6m以内不得有其他反射物体。

5.9.3.2任何情况下,传声器附近1m范围内不应有反射物,读数时操作者距离传声器应大于0.5m以上。

5.9.3.3测量时测点附近的风速应小于6~8m/s(相当于四级风),当风速大于6~8m/s时,传声器应使用防风罩。

5.9.4背景噪声

背景噪声应比被测分离机的读数值低10dB以上。差值在3~10dB时按表1修正。表1

测点声压级与背景声压级差值

减去的修正量

5.9.5应测量的量

测量A计权声压级。

测量无效

5.9.6测量位置

JB/T 7767.2-95

5.9.6.1测量位置按分离机最接近的主要表面的水平距离为1m选取。5.9.6.2分离机高度(以机座算起)低于1m按1m选取测量高度,分离机高度高于.1m按1.5m选取。测点布置见图4。

5.9.7测量

5.9.7.1传声器指向声源。

5.9.7.2声级计采用“慢”时间计权待性,读数时,指针摆动则读指针摆动平均值。5.9.7.3测量测点背景噪声。

5.9.7.4测量各测点的A计权声压级。5.9.8计算公式

测量各点数据按式(11)计算平均声压级:L,=10lg

式中:L一A计权或倍频带平均声压级,dB:Lp\-—第i测点A计权或倍额声压级,dB;N--测点总数。

将上述测量结果计入表7。

5.9.9在分离机噪声测试过程中.其排渣管应模拟实际工况接出室外或封闭管口。分离机可靠性试验

试验要求

5. 10. 1. 1

5. 10. 1.2

5. 10.1. 6

5. 10.1.7

试验前,样机应根据使用说明书的要求进行安装、调整和试运转。试验平均负荷不得低于满负荷的96%。试验期间应严格按使用说明书的规定进行正常的维修、保养和调整。试验前、后,应全面检验样机并做详细记录,以查明一切尚未记录的故障。试验前、后.做性能试验测定。

可靠性性能试验必须采用鲜乳进行,可靠性运转试验可采用常温清水进行。试验人员必须受过可靠性知识的培训。试验项目

5. 10. 2. 1

分离机的主要性能参数

·(11)

空载性能:

主轴转速,min\;

振幅,mm;

噪声,dB(A)。

负载性能:

分离体动平衡;

主轴转速,min:

额定处理能力,t/h;

分离钵密封性;

噪声,dB(A)。

作业质量:

脱脂乳含脂率:

乳脂与脱脂乳容积比。

5.10.2.2可靠性运转试验测定内容a.

JB/T7767.2-95

首次故障前平均运转时间MTTFF;平均故障间隔时间MTBF;

故障及其分析。

5.10.3抽样

可靠性试验样机的抽取按照JB/T7767.1中6.2.3条进行。5.10.4试验方法

按照本标准5.4.2、5.4.3、5.5和5.6条在投入可靠性考核试验前和试验结束后分别测定5.10.4.1

性能参数.汇入相应表格

5.10.4.2可靠性运转试验

a.试验方案

本试验采用有替换定时截尾试验方案。可靠性运转

做好运转日记,将观察数据记入表8,必要时加以文字说明。如出现故障,应停机检查,并认真填写表9、表10.试验结束将汇总情况填入表11和表12。5.10.4.3

式中:n

测定首次故障前平均运转时间MTTFF:MTTFF

被试样机台数:

被试样机中发生首次故障(不含轻度故障)的台数;第i台样机出现首次故障时的运转时间,h;在可靠性运转试验结束时未发生故障的第台样机累积运转时间·h。测定平均故障间隔时间MTBF:

被试样机台数;

式中:n

截尾时间,h;

6试验报告

在截尾时间内出现的故障总数(轻度故障不计)。试验结束后·应及时整理汇总试验数据和资料,编写试验报告。6.1

6.2试验报告的主要内容

JB/T7767.2-95

试验目的、试验要求和试验任务的由来、起止时间、地点、样机简介等;试验条件及分析;

试验数据及结果;

根据试验结果进行分析。

根据试验数据及试验中发现的主要问题,结合试验条件、试验方法加以分析,并全面地对分离机性能稳定性、适应性、可靠性进行评定,提出新的建议及改进意见。6.3结论意见。

启动、停车、压力试验记录表

启动试验

启动试验

最大电演

启动时间

通过临界转速时情况

试验液体密度

kg/m2(20C)

测试人:

测试日期:

动平衡机型号

工作重量

工作高度

工作直径

工作转速

工作角速度

不平衡力超

偏心距

平衡精度

测试人:

分离机额定转速

进液压力Pa

停车试验

停车次数

停车时间

刹车装置使用与否

刹车时分离体转速

刹车装置工作情况

孔脂出口压力

复核人,

表3分离体动平衡试验记录表

机器型号:

动平衡机灵敏度

动平衡机转速

复核人:

最小检测量

脱脂孔出口压力

相角误差

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T7767.2-95

牛奶分离机

1995-06-16发布

试验方法

1996-07-01实施

中华人民共和国机械工业部

主题内容与适用范围

引用标准

试验物料、条件

试验程序及方法

试验报告

噪声修正法、噪声平均值计算(参考件)附录A

试验用设备、仪器、仪表和试剂(参考件)附录B

中华人民共和国机械行业标准

牛奶分离机

试验方法

1主题内容与适用范围

JB/T7767.2-95

本标准规定了牛奶分离机的主要零部件试验、性能试验、可靠性试验的有关术语、项目、物料、装置、仪器仪表、条件及结果处理等。本标准适用于GB7682所规定的牛奶分离机(以下简称分高机)。2引用标准

GB/T5409

GB7682

GB9239

JB/T7767.1

JB/NQ203

JJG176

JJG188

3术语

3.1额定处理能力

牛乳检验方法

牛奶分离器型式和基本参数

刚性转子平衡品质许用不平衡的确定牛奶分离机技术条件

工程农机产品可靠性考核评定指标及故障分类通则声校准器检定规程

声级计检定规程

单位时间内,分离机在额定工况下处理牛奶的体积或重量。3.2额定工况

分离机在额定转速下,以设计规定的物料状况、分离温度和进、出口压力条件下,达到设计规定的分离性能要求时的运行工况。

3.3额定转速

设计规定的分离机的分离体在1min的回转次数。4试验物料、条件

4.1试验物料

4.1.1出厂检验,可靠性试验一般为常温清水。4.1.2性能试验,应为设计规定的物料(鲜牛乳)。4.2试验条件

4.2.1试验文件的准备

试验前应按JB/T7767.1的规定交验有关技术文件,并准备好试验结果记录表。4.2.2试验前检查

试验前应按JB/T7767.1的规定对被试分离机进行检查,符合要求后才能进入整机试验。对于试验系统也应进行安全检查.凡旋转部位应有防护装置,电气设备接地应可靠。4.2.3试样制备

机械工业部1995-06-16批准

1996-07-01实施

JB/T7767.2-95

分离机分离性能试验中测定分离效果的试样应按GB/T5409的规定制备。4.2.4参数测量

分离机所有参数的测量应在机器额定工况下进行,每个测量参数测量3次,取其算术平均值。4.2.5试验要求

a.试验前应对各种仪器、仪表、设备按各有关标准规定的精度等级进行检查、校正;配套动力工作电压为·220V或380V,偏差不得大于5%;b.

试验用鲜牛乳需经四层纱布过滤,其酸度不高于20T,含脂率不大于3.5%,乳脂的含脂率不c

大于40%温度为40士5℃,加热时不得破坏脂肪球的自然均匀度。5试验程序及方法

5.1启动试验

当电源的端电压及频率在额定值士5%以内时,空载起动分离机,测定分离机由启动到达额定转速的时间、电压及启动过程中的最大启动电流,检查启动加速过程中运行状况。出厂试验启动1次,型式试验启动3次。试验结果记入表2。5.2停车试验

分离机在额定转速下至少运行5min后,切断电源,空载停车,测定分离机在切断电源后到分离最后停止转动的时间。出厂试验1次,型式试验3次。不同机型的停车过程分三种状态,测试时可按下列方法至少任选一种进行。试验结果记入表2。切断电源,当分离体降速到1000r/min以下时刹车,测定直到分离体最后停止转动的停车时a.

切断电源,立即刹车(如电磁刹车),测定直到分离钵最后停止转动的快速停车时间:b.

切断电源,不加制动,测定直到分离钵最后停止转动的自由停车时间。c.

5.3进、出压力试验

试验条件:

!型(物料进、出口完全不封闭式)可不测进、出口压力;1型(物料进口封闭,出口不封闭式)可只测进口压力:型(物料进、出口完全封闭式)需测进、出口压力。进、出口压力试验应在专用试验台架上进行,也可分别在进料口和乳脂、脱脂出口处分别装上压力表(压力表量程与所测压力值匹配),当分离机达到颖定转速时,进行压力试验。试验时间不少于3min,分离机各密封处应无泄漏。试验结果记入表2。5.4通过能力试验

分离机通过能力以流量计法进行试验,即试验前将流量计安装于试验料样输入口前,待分离机达到额定转速时打开流量计并计时,每次测量时间为1min,取8次测量数据的算术平均值作为测定结果。5.5排渣试验

对自动排渣的分离机应进行排渣试验,试验时应检查排渣机构动作灵活性、可靠性及排渣一次的排渣量。

5.6主要零部件试验

本试验的目的是为检查主要零部件是否达到设计要求。5.6.1分离体动平衡试验

将装配好的分离体部件称重后,安装在动平衡试验机上,测出空运转时分离体校正平面允许剩余不平衡量·按式(1)计算:

式中:M-

一允许剩余不平衡量,8·cm;

零件(或部件)重量,kg;

JB/T7767.2-95

零件(或部件)重心许用偏心距,μm。重心许用偏心距按式(2)计算:

式中:A—-动平衡精度,取≤6.3mm/s;一零件(或部件)回转角速度,rad/s。分离钵部件回转角速度按式(3)计算:元n

式中:n-零件(或部件)转速,min\1(2)

式(1)计算的M值为零部件重心处总的允许剩余不平衡量,用于生产时M值分成两部分,分别计算出两校正平面(见图1)上的允许剩余不平衡量,按式(4)、式(5)计算。图1

校正平面:1(见图1)上的允许剩余不平衡量,g:cm;式中:M

M—校正平面1(见图1)上的允许剩余不平衡量g·cm;L零部件重心至校正平面1的距离.mm;L——零部件重心至校正平面I的距离,mm。注:校正平面1与!应选择不影喇平衡件强度及工作性能,并且在相互距离尽可能远的两个平面上。将上述测量、计算结果记入表3。5.6.2分离体强度试验

5.6.2.1试验要求

强度试验应在有专用设备的试验室内或在有保证工作人员绝对安全的试验装置上进行。5.6.2.2试验前测量并记录分离钵(分离体盖、分离钵底座)的主要尺寸,在测量处作好标记。(5)

5.6.2.3强度试验应使用水或鲜牛乳进行,待分离机达到额定转速时,开始分离试验物,同时使分离体转速均速上升,其角速度应保证试验载荷大于额定载荷的20%(约提高转速10%)。在特定条件下计算角速度,分离钵直径≤250mm时,试验时间不少于5min,直径>250mm时,试3

JB/T7767.2-95

验时间不少于30min。

5.6.2.4对于直径大于500mm的分离钵,进行强度试验前对主要零件测量不少于3次(在两个方面),测量所用的专用量具误差不大于0.01mm。5.6.2.5试验完毕后,测量分离钵原标记处尺寸(分离体盖、分离体底座)。如发现残余变形,需再按5.6.2.3条重做一次试验,试验后变形加大零件报废。将测量结果记入表4。

5.6.3防震弹簧综合刚度偏差的测定5.6.3.1防震弹簧刚度应在万能校准仪上试验。将一组防震弹簧,逐个在试验机上进行测定,试验时应有一定预压力。分别测定加载和卸载过程中相同压力F、F,..F.时的变形量。按式(6)计算每个弹簧的平均刚度。

式中:Qa

一个弹簧平均刚度,N/mm;

各压力负荷值,N;

H.加载过程中相应于各压力值的变形量,mmH.

一卸载过程中相应于各压力值的变形量,mm;选定压力值的个数。

5.6.3.2一组弹簧的平均刚度

式中:Q

-组弹簧平均刚度,N/mm;

i-弹簧个数。

5.6.3.3综合刚度偏差

式中:Q,—综合刚度偏差;

Q, -&_&

&×100%

与Q。差值最大的弹簧的平均刚度,N/mm。将上述测量和计算结果记入表5。5.7分离机性能试验

分离机在额定工况下运行时.以鲜牛乳进行试验并测定以下内容。(6)

5.7.1额定处理能力

5.7.1.1分离机达额定工况时,同时接取乳脂与脱脂乳,称量出tmin内分离出的乳脂与脱脂乳的总重量,并按式(9)计算出额定处理能力。60G

式中;Q纯小时额定处理能力,L/h;牛乳密度,kg/L;

时间,min;

+(9)

乳脂与脱脂乳总重量,kg。

5.7.1:2大于200L/h的分离机在测定额定处理能力的同时记录电能消耗E,按式(10)计算出度电产量值。

式中:Ga-

度电产量,L/(kW·h);

电能消耗,kw.h。

5.7.2脱脂乳含脂率的测定

JB/T.7767.2-95

5.7.2.1在分高机额定转速下,将试验用鲜牛乳进行分离,待机器运转5min后取样。5.7.2.2当乳脂与脱脂乳容积比分别为1:(2.53.5),1*(7~8),1(11.5~12.5)时进行取样,每个容积比取两个50mL脱脂乳试样,每组试样间隔3min。5.7.2.3取样后按GB/T5409中2.3.3条测定其脱脂乳的含脂率。将试验结果记入表6。

5.7.3乳脂与脱脂乳容积比测定

5.7.3.1测定时改变分离钵调节丝堵的位置,然后启动机器,当分离机达到额定转速时,打开奶开关3min后.用量杯同时接取乳脂和脱脂乳(乳脂不得少于5mL)。待样品静置3min后读出量杯刻度数,计算出容积比(脱脂乳的容积应包括泡沫体积的三分之一)。5.7.3.2试验时应分别测出乳脂和脱脂乳最大和最小容积比。将试验结果记入表6。

5.8分离机振动试验

5.8.1振动测试仪器要求

动测试仪应在10~1000Hz频率范围内,能直接显示分离机的机械振动速度的有效值。5.8.1.2振动传感器必须按使用要求牢靠地固定在测点上,并使振动传感器不影响机器的振动特性。5.8.1.3电缆长度、型号应符合仪器使用要求。测试环境的温度、磁场、声场等环境条件须满足测试仪器使用环境的要求。

5.8.2被测分离机的安装

5.8.2.1被测分离机应安装在机器设计要求的基础上或装在大于10倍被测机器质量的基础或平台上,并保证被测机器与平台或机器之间的联接符合设计规定。5.8.2.2空载测试时,被测分离机必须在额定转速下稳定运行时进行振动测试。5.8.2.3加载测试时,被测分离机的载荷及物料应满足分离机额定工况的要求,待达到额定转速后进行振动测试。

5.8.3测点

5.8.3.1小于200L分离机测点的位置应选在分离钵室处.传感器安装后应保证不影响分离机的振动特性。见图2。

分离体室

JB/T7767.295

5.8.3.2大于200L的分离机测点应选在被测分离机的轴承部位,对不能直接在轴承部位安装传感器的测点,允许将传感器沿测点移至离轴承部位最近的坚实机体上。5.8.3.3测点的标注分别为X,Y、Z标记,X称为正向(与立轴相垂直),Z称为轴向(与立轴平行)Y称为侧向(与X、Z相垂直的方向)。见图3。5.8.4测量

5.8.4.1报动试验时,先检测由环境引起的分离机振动的振幅值(基础振幅值),其值应小于分离机运行时测得的最小振幅值的三分之一,否则应变换测试环境。5.8.4.2测量时将传感器紧贴在被测部位(如图2、图3),分离机在额定转速下空运转时,在X、Y、2三个方向上测定。若传感器在某一方不能安装时,允许取消该测量方向、5.8.4.3,在规定测点上和规定方向上测得的最大振幅值,作为被测机器的振动参数。5.8.4.4使用声级计测量时,声级计应置\S”(慢)档,当声级计的指针摆动小于土3dB,取平均值作测定结果,并以以下三种方法中的至少一种对测量结果进行转换:dB一摄动单位换算尺:

dB一比值转换表;

工程计算器。

将转换结果记入表7。此内容来自标准下载网

5.9分离机噪声试验

5.9.1校准

每次测量前后,应用精度优于士0.5dB的声级校准器在一个或多个频率上对整个测试系统进行校准。若测量前后两次校准值相差超过1dB,则测量无效。声级校准器应按JJG176.声级计及其他测试仪器应按JJG188定期检定,以保证测试仪器的准确度。5.9.2分离机安装和运行

8.分离机应按JB/T7767.1中有关技术文件的规定安装,所有附件都应安装完整,但不应额外增加隔声和吸声部件。

b.一般分高机应直接放在地面上或试验平台上进行噪声测量,当需要在现场进行测量时,可根据实际安装位置进行测量,在测试报告中应说明。c。分离机应在额定转速下稳定运行时进行噪声测量。5.9.3测量环境

5.9.3.1分离机应在-个反射平面上方的白由声场中进行测量,被测声源周圈6m以内不得有其他反射物体。

5.9.3.2任何情况下,传声器附近1m范围内不应有反射物,读数时操作者距离传声器应大于0.5m以上。

5.9.3.3测量时测点附近的风速应小于6~8m/s(相当于四级风),当风速大于6~8m/s时,传声器应使用防风罩。

5.9.4背景噪声

背景噪声应比被测分离机的读数值低10dB以上。差值在3~10dB时按表1修正。表1

测点声压级与背景声压级差值

减去的修正量

5.9.5应测量的量

测量A计权声压级。

测量无效

5.9.6测量位置

JB/T 7767.2-95

5.9.6.1测量位置按分离机最接近的主要表面的水平距离为1m选取。5.9.6.2分离机高度(以机座算起)低于1m按1m选取测量高度,分离机高度高于.1m按1.5m选取。测点布置见图4。

5.9.7测量

5.9.7.1传声器指向声源。

5.9.7.2声级计采用“慢”时间计权待性,读数时,指针摆动则读指针摆动平均值。5.9.7.3测量测点背景噪声。

5.9.7.4测量各测点的A计权声压级。5.9.8计算公式

测量各点数据按式(11)计算平均声压级:L,=10lg

式中:L一A计权或倍频带平均声压级,dB:Lp\-—第i测点A计权或倍额声压级,dB;N--测点总数。

将上述测量结果计入表7。

5.9.9在分离机噪声测试过程中.其排渣管应模拟实际工况接出室外或封闭管口。分离机可靠性试验

试验要求

5. 10. 1. 1

5. 10. 1.2

5. 10.1. 6

5. 10.1.7

试验前,样机应根据使用说明书的要求进行安装、调整和试运转。试验平均负荷不得低于满负荷的96%。试验期间应严格按使用说明书的规定进行正常的维修、保养和调整。试验前、后,应全面检验样机并做详细记录,以查明一切尚未记录的故障。试验前、后.做性能试验测定。

可靠性性能试验必须采用鲜乳进行,可靠性运转试验可采用常温清水进行。试验人员必须受过可靠性知识的培训。试验项目

5. 10. 2. 1

分离机的主要性能参数

·(11)

空载性能:

主轴转速,min\;

振幅,mm;

噪声,dB(A)。

负载性能:

分离体动平衡;

主轴转速,min:

额定处理能力,t/h;

分离钵密封性;

噪声,dB(A)。

作业质量:

脱脂乳含脂率:

乳脂与脱脂乳容积比。

5.10.2.2可靠性运转试验测定内容a.

JB/T7767.2-95

首次故障前平均运转时间MTTFF;平均故障间隔时间MTBF;

故障及其分析。

5.10.3抽样

可靠性试验样机的抽取按照JB/T7767.1中6.2.3条进行。5.10.4试验方法

按照本标准5.4.2、5.4.3、5.5和5.6条在投入可靠性考核试验前和试验结束后分别测定5.10.4.1

性能参数.汇入相应表格

5.10.4.2可靠性运转试验

a.试验方案

本试验采用有替换定时截尾试验方案。可靠性运转

做好运转日记,将观察数据记入表8,必要时加以文字说明。如出现故障,应停机检查,并认真填写表9、表10.试验结束将汇总情况填入表11和表12。5.10.4.3

式中:n

测定首次故障前平均运转时间MTTFF:MTTFF

被试样机台数:

被试样机中发生首次故障(不含轻度故障)的台数;第i台样机出现首次故障时的运转时间,h;在可靠性运转试验结束时未发生故障的第台样机累积运转时间·h。测定平均故障间隔时间MTBF:

被试样机台数;

式中:n

截尾时间,h;

6试验报告

在截尾时间内出现的故障总数(轻度故障不计)。试验结束后·应及时整理汇总试验数据和资料,编写试验报告。6.1

6.2试验报告的主要内容

JB/T7767.2-95

试验目的、试验要求和试验任务的由来、起止时间、地点、样机简介等;试验条件及分析;

试验数据及结果;

根据试验结果进行分析。

根据试验数据及试验中发现的主要问题,结合试验条件、试验方法加以分析,并全面地对分离机性能稳定性、适应性、可靠性进行评定,提出新的建议及改进意见。6.3结论意见。

启动、停车、压力试验记录表

启动试验

启动试验

最大电演

启动时间

通过临界转速时情况

试验液体密度

kg/m2(20C)

测试人:

测试日期:

动平衡机型号

工作重量

工作高度

工作直径

工作转速

工作角速度

不平衡力超

偏心距

平衡精度

测试人:

分离机额定转速

进液压力Pa

停车试验

停车次数

停车时间

刹车装置使用与否

刹车时分离体转速

刹车装置工作情况

孔脂出口压力

复核人,

表3分离体动平衡试验记录表

机器型号:

动平衡机灵敏度

动平衡机转速

复核人:

最小检测量

脱脂孔出口压力

相角误差

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。