JB/T 7830-1995

基本信息

标准号: JB/T 7830-1995

中文名称:额定电压8.7/10kV及以下电力电缆直通型热收缩式接头

标准类别:机械行业标准(JB)

标准状态:已作废

发布日期:1995-11-24

实施日期:1996-07-01

作废日期:2007-02-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:3604333

标准分类号

中标分类号:电工>>电工材料和通用零件>>K13电缆及其附件

关联标准

替代情况:被JB/T 7830-2006代替

出版信息

页数:10页

标准价格:15.0 元

相关单位信息

标准简介

JB/T 7830-1995 额定电压8.7/10kV及以下电力电缆直通型热收缩式接头 JB/T7830-1995 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

额定电压8.7/10kV及以下电力电缆直通型热收缩式接头

1主题内容与适用范围

JB7830-1995

本标准规定了额定电压8.7/10kV及以下电力电缆用直通型热收缩式接头的产品标记和代号、技术要求、试验方法、检验规则和标志、包装、运输、贮存。本标准适用于额定电压U/U为8.7/10kV及以下塑料绝缘电力电缆用的直通型热收缩式电缆接头,使用条件符合GB11033.1第4.1条规定。2引用标准

GB2900.10

GB11033

GB14315

GB5589

GB9327

GB1040

GB5470

GB2411

GB1034

GB1408

GB1409

GB1410

GR7141

GB10707

GB4507

GB4509

GB2790

3术语

电工名词术语第10部分电线电缆额定电压26/35kV及以下电力电缆附件基本技术要求电力电缆导体用压按型铜、铝按线端子和连接管电缆附件试验方法

电缆导体压缩和机械连接接头试验方法高电压试验技术第2部分试验程序塑料拉伸试验方法

塑料冲击脆化温度试验方法

塑料邵氏硬度试验方法

塑料吸水性试验方法

固体绝缘材料工频电气强度试验方法固体绝缘材料在工颗、音频、高频(包括米波长在内)下相对介电系数和介质损耗因数试验方法

固体绝缘材料体积电阻率和表面电阻率试验方法电线电缆半导电橡塑材料电阻率试验方法塑料热空气老化试验方法(热老化箱法)通则橡胶燃烧性能测定氧指数法

石油沥青软化点测定法

石油沥青针入度测定法

胶粘剂180度剥离强度测定方法

除本标准规定的术语外,其他术语应符合GB2900.10和GB11033.1规定。3.1热收缩部件

热收缩部件是以聚合物为基本材料而制成所需要的型材,经过交联工艺,使合物的线性分子变成网状结构的体型分子,经加热扩张至规定尺寸,获得再加热能自行收缩到预定尺寸的部件。3.2热收缩绝缘管(本标准中简称绝缘管)机械工业部1995--11—24批准

1996—07—01实施

JB7830-1995

作为电气绝缘用的管形热收缩部件。3.3热收缩半导电管(本标准中简称半导电管)体积电阻系数小于10\n·cm的管形热收缩部件,3.4热收缩应力控制管(本标准中简称应力管)具有相应要求的介电系数和体积电阻系数的、能缓和电缆端部和接头处电场集中的管形热收缩部件热收缩护套管(本标准中简称护套管)3.5

作为密封,并具有一定的机械保护作用的管形热收缩部件。3.6热熔胶

与热收缩部件配用,以保证加热收缩后界面紧密粘合,起到密封、防漏和防潮作用的胶状物。3.7填充胶

与热收缩部件配用,填充收缩后界面结合处空隙部位的胶状物。4

产品标记和代号

4.1代号

4.1.1按系列分

直通型接头系列

4.1.2按工艺特征分

热收缩式...

4.1.3按配套使用电缆品种分

塑料绝缘电力电缆

4.1.4按设计的先后顺序分

第1次设计.

第2次设计

(以下类推)

4.1.5按电压等级分

1.8/3kV及以下

3.6/6、6/6、6/10kV.

8.7/10kV...

4.1.6按电缆芯线分

5芯·

4.2产品表示方法

4.2.1产品型号的组成和排列顺序如下:·RS

JB7830—1995

电缆芯数代号

电压等级代号

设计顺序代号

配套使用电缆品种代号

工艺特征代号

系列代号

4.2.2示例

JB7830-1995

8.7/10kV3芯塑料绝缘电力电缆直通型热收缩式接头,第2次设计,表示为:JRS—2--33

5技术要求

JB7830—1995

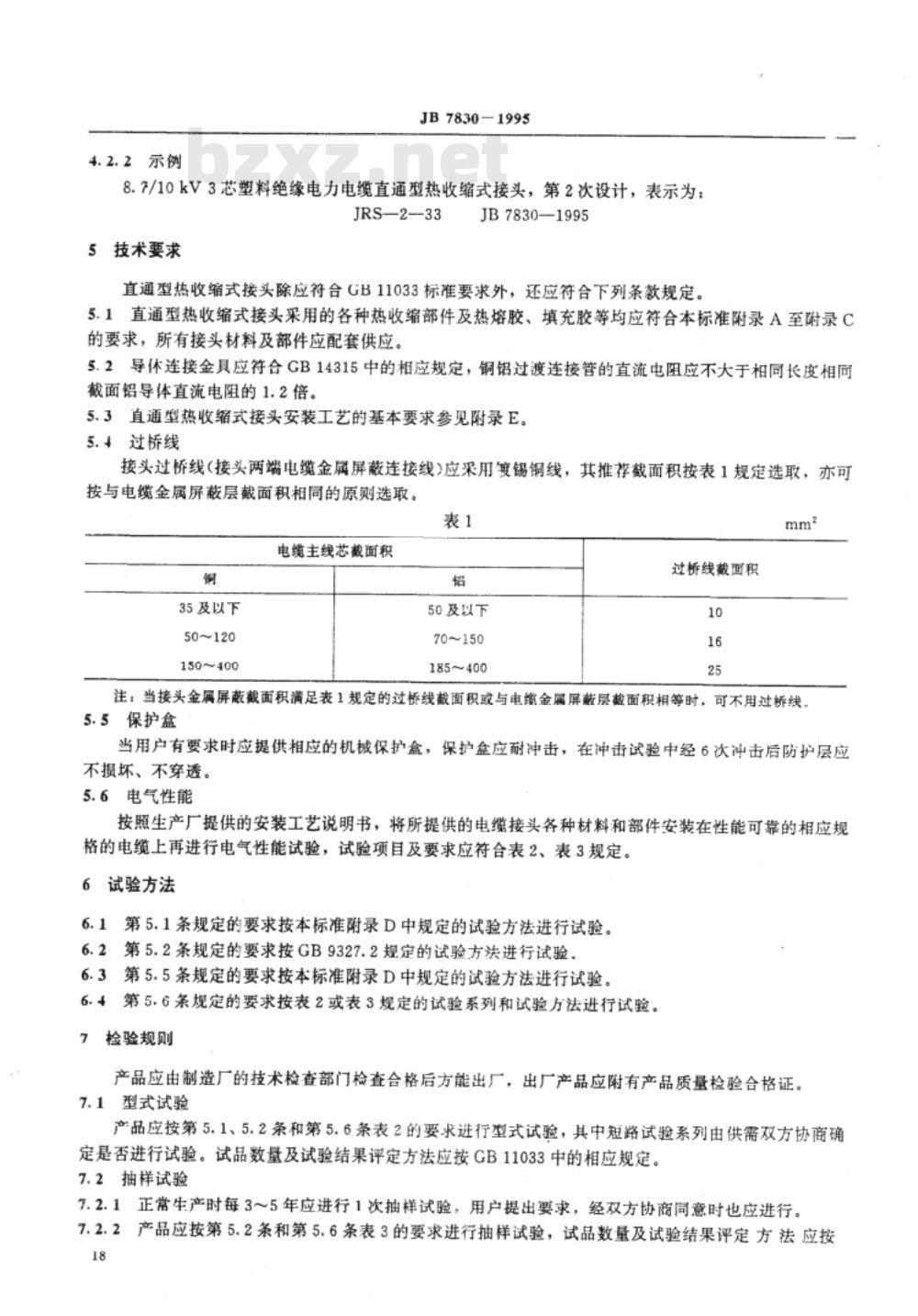

直通型热收缩式接头除应符合GB11033标准要求外,还应符合下列条款规定。5.1直通型热收缩式接头采用的各种热收缩部件及热熔胶、填充胶等均应符合本标准附录A至附录C的要求,所有接头材料及部件应配套供应。5.2导体连接金具应符合GB14315中的相应规定,铜铝过渡连接管的直流电阻应不大于相同长度相同截面铝导体直流电阻的1.2倍。

5.3直通型热收缩式接头安装工艺的基本要求参见附录E。5.+过桥线

接头过桥线(接头两端电缆金属屏蔽连接线)应采用锡铜线,其推荐截面积按表1规定选取,亦可按与电缆金属屏蔽层截面积相同的原则选取。表1

电缆主线芯截面积

35及以下

50~120

150~400

50及以下

70~150

185~400

过桥线截面积

注:当接头金属屏蔽截面积满足表1规定的过桥线截面积或与电金属屏蔽层截面积相等时,可不用过桥线。5.5保护盒

当用户有要求时应提供相应的机械保护盒,保护盒应耐冲击,在冲击试验中经6次冲击后防护层应不损坏、不穿透。

5.6电气性能

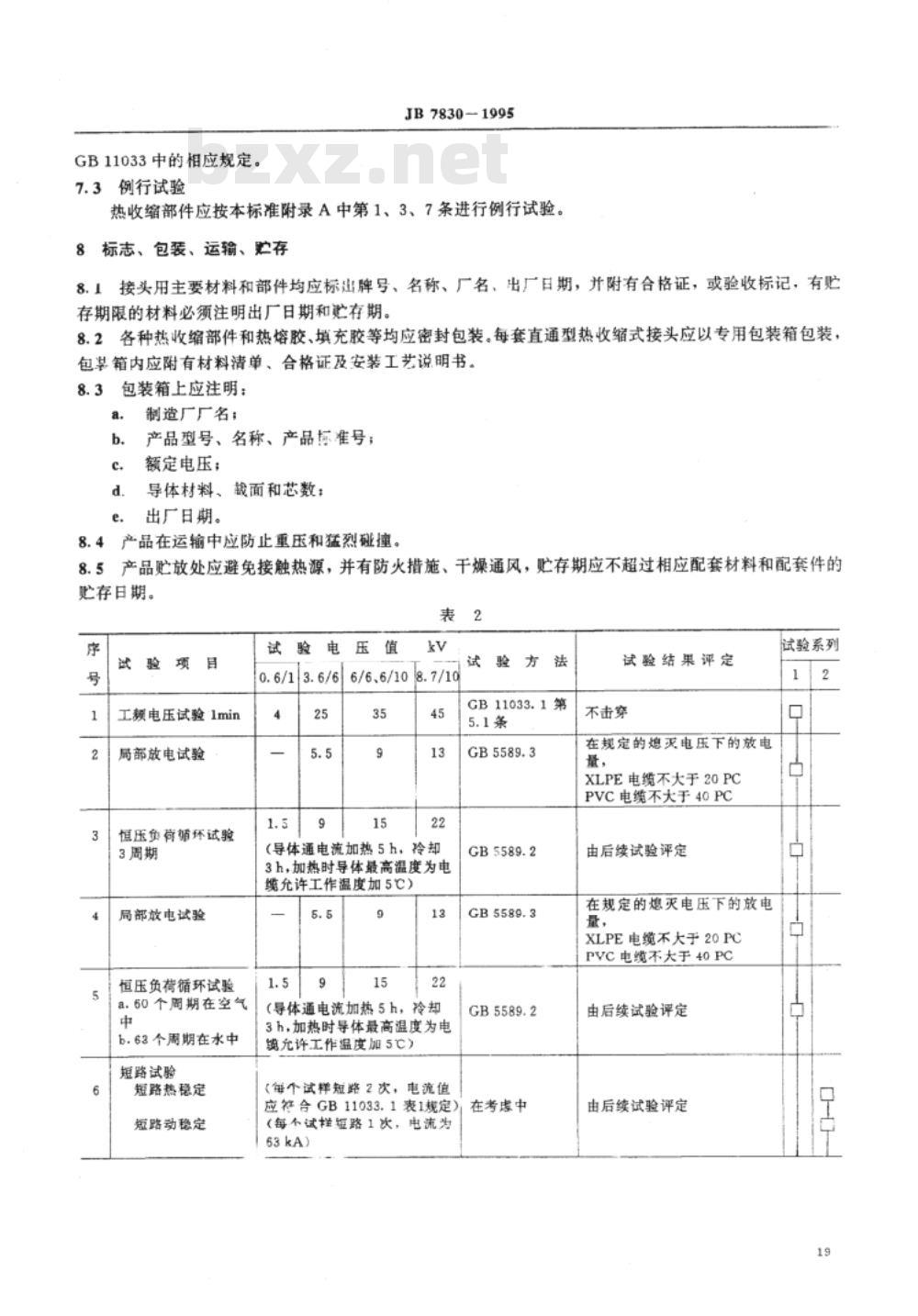

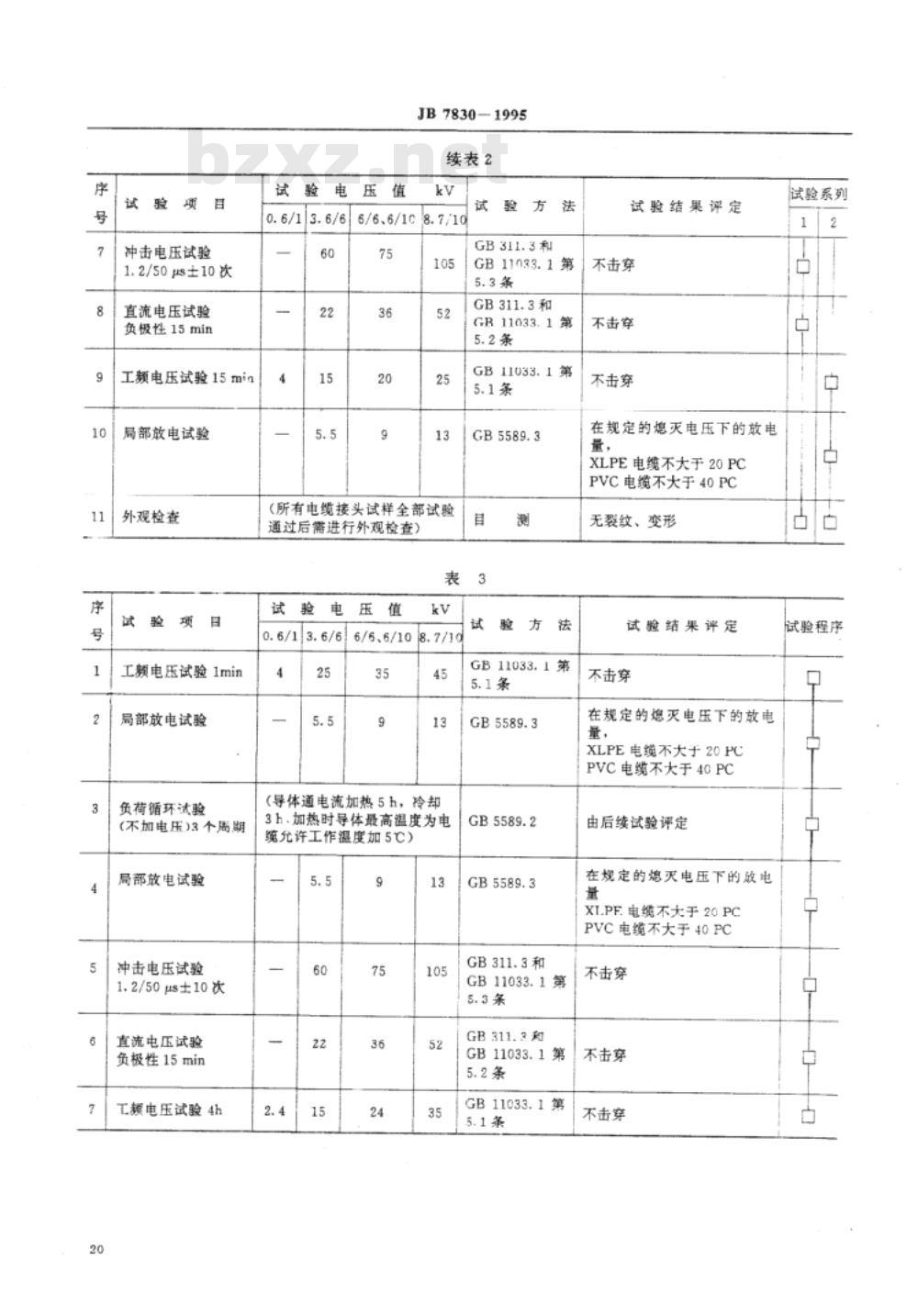

按照生产厂提供的安装工艺说明书,将所提供的电缆接头各种材料和部件安装在性能可靠的相应规格的电缆上再进行电气性能试验,试验项目及要求应符合表2、表3规定。6试验方法

6.1第5.1条规定的要求按本标准附录D中规定的试验方法进行试验。6.2第5.2条规定的要求按GB9327.2规定的试验方法进行试验。6.3第5.5条规定的要求按本标准附录D中规定的试验方法进行试验。6.4第5.6条规定的要求按表2或表3规定的试验系列和试验方法进行试验。7检验规则

产品应由制造厂的技术检查部门检查合格后方能出厂,出厂产品应附有产品质量检验合格证。7.1型式试验

产品应按第5.1、5.2条和第5.6条表2的要求进行型式试验,其中短路试验系列由供需双方协商确定是否进行试验。试品数量及试验结果评定方法应按GB11033中的相应规定。7.2抽样试验

7.2.1正常生产时每35年应进行1次抽样试验,用户提出要求,经双方协商同意时也应进行。7.2.2产品应按第5.2条和第5.6条表3的要求进行抽样试验,试品数量及试验结果评定方法应按18

GB11033中的相应规定。

7.3例行试验

JB7830-1995

热收缩部件应按本标准附录A中第1、3、7条进行例行试验。8标志、包装、运输、贮存

8.1接头用主要材料和部件均应标出牌号、名称、厂名、出厂日期,并附有合格证,或验收标记,有贮存期限的材料必须注明出厂日期和贮存期。8.2各种热收缩部件和热熔胶、填充胶等均应密封包装。每套直通型热收缩式接头应以专用包装箱包装,包累箱内应附有材料清单、合格证及安装工艺说明书。8.3

包装箱上应注明:

制造厂厂名;

产品型号、名称、产品标准号;额定电压;

导体材料、鼓面和芯数;

出厂日期。

产品在运输中应防止重压和猛烈碰撞。8.5产品贮放处应避免接触热源,并有防火措施、干燥通风,贮存期应不超过相应配套材料和配套件的存日期。

工额电压试验1min

局部放电试验

恒压负荷循环试验

3周期

局部放电试验

恒压负荷循环试验

a.60个周期在空气

b.62个周期在水中

短路试验

短路热稳定

短路动稳定

0.6/1/3.6/6

6/6、6/10

(导体通电流加热5h,冷却

3h,加热时导体最高温度为电

绩允许工作温度加5C)

(导体通电流加热5h,冷却

3h,加热时导体最高温度为电

缆允许工作温度加5C)

(每个试样短路2次,电流值

验方法

GB11033.1第

,在考虑中

应符合GB11033.1表1规定)

(每不试样短路1次,电流为

试验结果评定

不击穿

在规定的熄灭电压下的放电

XLPE电缆不大于20PC

PVC电缆不大于40PC

由后续试验评定

在规定的熄灭电压下的放电

XLPE电缆不大于20PC

PVC电缆不大于40PC

由后续试验评定

由后续试验评定

试验系列

试验项日

冲击电压试验

1.2/50±10次

直流电压试验Www.bzxZ.net

负极性15min

工频电压试验15min

局部放电试验

外观检查

工额电压试验1min

局部放电试验

负荷循环试验

(不加电压)3个周期

局部放电试验

冲击电压试验

1.2/50μ8±10次

直流电压试验

负极性15min

工额电压试验4h

JB7830—1995

续表2

(所有电缆接头试样全部试验

通过后需进行外观检查)

GB 311.3和

GB11033.1第

GB311.3和

GR11033.1第

GB11033.1第

6/6、6/10

(导体通电流加热5h,冷却

3h.加热时导体最高温度为电

施允许工作温度加5℃)

GB11033.1第

GB311.3和

GB11033.1第

GB 311. 3 知

GB11033.1第

GB11033.1第

试验结果评定

不击穿

不击穿

不击穿

在规定的熄灭电压下的放电

XLPE电缆不大于20PC

PVC电缆不大于40PC

无裂纹、变形

试验结果评定

不击穿

在规定的熄灭电压下的放电

XLPE电缆不大于20PC

PVC电缆不大于40PC

由后续试验评定

在规定的熄灭电压下的放电

XI.PF电缆不大于20PC

PVC电缆不大于40PC

不击穿

不击穿

不击穿

试验系列

试验程序

JB 78301995

附录A

热收缩部件一般技术要求

(补充件)

A1所有热收缩部件表面应无材质和工艺不善引起的斑痕和凹坑,热收缩部件内壁应根据电缆附件的具体要求确定是否需涂热熔胶,凡涂热熔胶的热收缩部件,要求胶层均匀,且在规定的贮存条件和运输条件下,胶层应不流消,不相互粘搭,在加热收缩后不会产生气隙。A2热收缩部件土要性能指标见附录B,热熔胶,填充胶主要性能指标见附录C。A3热收缩管形部件的壁厚不均匀度应不大于30%,壁厚不均匀度按式(A1)计算:M,-M×100% ..

式中:M—一最人墅厚,mm;

Mz最小壁厚,mm;

Eu——壁厚不均匀度,%。

A4热收缩管形部件收缩前与在非限制条件下收缩(即自由收缩)后纵向变化率应不大于5%,径向收缩率应不小于50%。

纵向变化率按式(A2)计算:

收缩前长度,mm;

式中:L.

一收缩后长度,mm;

纵向变化率,%。

径向收缩率按式(A3)计算:

收缩前管内径,mm,

式中,D,—

D收缩后管内径,mm;

Ep—径向收缩率,%。

A5热收缩部件在限制性收缩时不得有裂纹或开裂现象,在规定的耐受电压方式下不击穿。A6热收缩部件的收缩温度应为120~140℃。(A2)

A7填充胶应以带材提供,填充胶带应采用与其不粘结的材料隔开,以便于操作。在规定的贮存条件下,填充胶应不流消、不脆裂。

A8热收缩部件和热熔胶、填充胶的允许贮存期在环境温度不高于35C时应不少于24个月,在贮存期内,应保证其性能符合上述规定。A9热收缩部件和热熔胶、填充胶的型式试验分别按本附录第6、7、8条和附录B、附录C要求进行,正常生产情况下每1~2年进行一次,材料配方和工艺发生变化时也应进行型式试验。21

抗张强度

断裂伸长率

脆化温度

硬度(部氏A)

空气箱热老化

130℃168h

抗张强度变化率

断裂伸长率变化率

体积电阻率

介电常数

击穿强度

热冲击

氧指数

160C4h

吸水率23±2℃24h

限制性收缩后

工颖耐压1min

不小于

不小于

不大于

不大于

不大于

不大于

JB78301995

附录B

热收缩部件主要性能指标

(补充件)

不小于

不小于

不大于

不小于

绝缘管

部件名称及性能指标

半导电管

1~10\)

应力管

10°~10

不龟裂、不流满、不下滴

不龟裂、不开裂

护套管

注:除第12项外,其他项目皆在非限制性收缩(自由收缩后的热缩部件上取样进行试验。1)半导电管体积电阻率测试方法按CB3048.3进行。附录C

热熔胶、填充胶主要性能指标

(补充件)

针入度(25℃100g)

软化点(环球法)

体积电阻率

击穿强度

利离强度

热收缩部件非金属材料

热收缩部件一金属材料

不小于

不小于

不小于

不小于

1/10mm

材料名称及性能指标

热熔胶

填充胶

试验方法

GB1040

GB1040

GB5470

GB2411

GB7141

GB1410

GB1409

GB1408

本标准附录D

第D1条

GB10707

GB1034

本标准附录D

第D2条

试验方法

GB4509

GB4507

GB1410

GB1408

GB2790

D1热冲击试验

D1.1仪器设备

强迫对流型烘箱,温度偏差为土2℃D1.2试样制备

截取150mm长热收缩管三段。

JB7830-1995

附录D

试验方法

(补充件)

D1.3试验方法

将试样垂直悬挂于160℃的烘箱内4h,取出试样,冷却至室温,检试样是否有龟裂、流动或下滴的现象。

D1.4试验结果评定

试样应不出现龟裂、流动或下滴。限制性收缩试验

D2.1仪器设备

强迫对流型烘箱,温度偏差为士2℃收缩试验用心轴由金属材料制成,结构尺寸如图D1所示,要求所有的边缘都应光滑无毛刺。D2.2试验方法

D2.2.1按试样的标称内径,从图D1的表中选取相应的心轴,清洗干净,放在130C烘箱内预热30min,再将试样套在心轴上,置于130℃的烘箱内,保持30min,然后将试样和心轴取出,冷却至室温,检验试样配合的紧密程度及是否有开裂、龟裂现象。一热收缩管标称内径;D-

热收缩管标称内径

21~100

直径A的75%;d-

收缩试验用心轴

直径A的50%。

D2.2.2用厚度不大于0.02mm的铝箱在心轴最大直径(图D1中的A段)处试烊表面上紧密绕包2层,作为耐压试验的外电极,心轴作为内电极,以500V/s升压速度施加工频电压至规定值,保持1min,观察试样是否击穿,并检验击穿位置。23

D2.2.3试验结果评定

JB 7830-1995

a.试样与心轴应紧密配合并不出现开裂或龟裂;b.试样应不击穿。

D3冲击试验

D3.1试验装置

试验装置如图D2所示,冲击块用钢制成,支撑架两侧有保证冲击块按规定方向自由降落的导轨,支撑架顶端装有起吊冲击块的滑轮。持主确方向的导教

R为2mr

接买试样!

D3.2试验方法

沙支撑

图D2冲击试验装置

D3.2.1按图D2所示,将试样安放在试验装置的支撑架下,固定试样两端电缆,保证试验过程中试样不致滚动。

D3.2.2提升冲击块到规定高度(见图D2)。D3.2.3让冲击块自由降落,冲击试样。D3.2.4取出试样,观察试样防腐层是否损坏,是否穿透。D3.3'试验结果评定

经冲击试验后试样防腐层应无损坏或穿透。附录E

直通型热收缩式接头安装工艺要点(参考件)

本附录为安装直通型热收缩式电缆接头应注意的主要事项,具体安装操作工艺见生产厂提供的产品安装说明书。

E1安装工具

E1.1加热工具

推荐采用丙烷气体喷灯或大功率工业用电吹风机作为热收缩部件的收缩加热工具,在条件不具备的情况下,也可采用丁烷、液化气或汽油喷灯作为收缩加热工具。E1.2导体连接工具

当导体连接采用压接方式时,建议采用六角或半园形围压(又称环压)模具,模具尺寸应符合GB14315规定,如果采用点压(又称坑压)模具,则要求对压坑有更严格的填充和屏蔽(均匀电场》措施。E1.3绝缘剥切工具

剥切塑料绝缘电缆的绝缘时,建议采用相应的专用剥切工具,以确保不伤及导体。E1.4安装电缆接头所需要的常用工具(如手锯、电工用刀、钢丝钳等),必须齐全,清洁。24

E2安装工艺

JB7830-1995

E2.1剥切电缆

E2.1.1电缆末端剥切按产品安装说明书规定的序进行。剥除电缆的每一道工序都必须保证不损伤所需要保留的内层部分。

E2.1.2剥除塑料电缆绝缘外半导电层时应特别注意,在裸露的绝缘表面不可留有刀痕或半导电层残迹。如果为不可剥离的半导电层,允许在剥除过程中削去部分绝缘(厚度不大于0.5mm),但绝缘表面应尽量处理得当,使其光滑、圆整。剥除后的半导电层端面应与电缆轴线垂直、平整,应特别注意不得损伤该处绝缘。如果不采用喷涂或刷涂半导电漆工艺,则电缆外半导电层端面必须削成光滑的而且与电缆轴线夹角不得大于30°的圆整锥面。E2.2压接导体连接管

采用与电缆导体截面相配的压模压接导体连接管,围压每边压3道,点压每边压2道,压接后必须除去飞边毛刺,清除金属粉末。E2.3安装接头屏蔽层和过桥线

E2.3.1建议采用电缴附件专用的铜丝网作为接头屏蔽层,将铜丝网套在(或包在)电缆接头外半导电层上,并与两端电缆铜屏蔽层绑扎、焊接,构成接头屏蔽层。E2.3.2以钢带作为屏蔽层的塑料绝缘电缆,过桥线应按电缆导体截面从本标准表1中选取相应的编织铜线焊接在两端电缆的屏蔽铜带上,三芯电缆接头可用一根过桥线,但必须与两端电缆的每相屏蔽可靠焊接,若以铜丝作为屏蔽层的塑料绝缘电缆,则可将两端的每相电缆线芯屏蔽铜丝扭绞后用连接管压按连接。

E2.3.3如果用户要求三芯钢带铠装电缆的金属屏蔽与钢带保持相互绝缘,则接头两端电缆的钢带连接也应与接头金属屏散层相互绝缘,可采用6~10mm2绝缘软铜线焊接在两端钢带上,也可采用其它方法连接,但要保证与接头屏蔽层相互绝缘。E2.4施加填充胶

在接头的下列部位须用填充胶填充:a。导体连接处,包括连接管及两端电缆绝缘切削处;b。两端电缆三芯分开处的电缆内护层及钢带上。要求预先擦净被填充处的表面,包绕填充胶带必须密实,尽量平整。E2.5安装热收缩管

E2.5.1当热收缩管长度大于产品安装说明书规定的尺寸时,可以按规定尺寸切去多余部分,切口应平整、无凹口。注意应力管不可切除。E2.5.2热收缩管的收缩覆盖物表面应预先清洗干净,不得有油污、杂物。当环境温度在10℃以下时,应对被覆盖物预热。

E2.5.3用加热工具按照产品安装说明书规定的部位开始,沿着圆周方向均匀加热,火焰方向与热收缩管轴线夹角45°为宜,缓慢向前推进,加热时必须不断地移动火焰位置,不可对准一个位置加热时间过长。要求收缩后的热收缩管表面无烫伤痕迹、光滑、平整、内部不夹有气泡。附加说明:

本标准由机械工业部上海电缆研究所提出并归口。本标准由机械工业部上海电缆研究所起草。本标准主要起草人葛光明。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

额定电压8.7/10kV及以下电力电缆直通型热收缩式接头

1主题内容与适用范围

JB7830-1995

本标准规定了额定电压8.7/10kV及以下电力电缆用直通型热收缩式接头的产品标记和代号、技术要求、试验方法、检验规则和标志、包装、运输、贮存。本标准适用于额定电压U/U为8.7/10kV及以下塑料绝缘电力电缆用的直通型热收缩式电缆接头,使用条件符合GB11033.1第4.1条规定。2引用标准

GB2900.10

GB11033

GB14315

GB5589

GB9327

GB1040

GB5470

GB2411

GB1034

GB1408

GB1409

GB1410

GR7141

GB10707

GB4507

GB4509

GB2790

3术语

电工名词术语第10部分电线电缆额定电压26/35kV及以下电力电缆附件基本技术要求电力电缆导体用压按型铜、铝按线端子和连接管电缆附件试验方法

电缆导体压缩和机械连接接头试验方法高电压试验技术第2部分试验程序塑料拉伸试验方法

塑料冲击脆化温度试验方法

塑料邵氏硬度试验方法

塑料吸水性试验方法

固体绝缘材料工频电气强度试验方法固体绝缘材料在工颗、音频、高频(包括米波长在内)下相对介电系数和介质损耗因数试验方法

固体绝缘材料体积电阻率和表面电阻率试验方法电线电缆半导电橡塑材料电阻率试验方法塑料热空气老化试验方法(热老化箱法)通则橡胶燃烧性能测定氧指数法

石油沥青软化点测定法

石油沥青针入度测定法

胶粘剂180度剥离强度测定方法

除本标准规定的术语外,其他术语应符合GB2900.10和GB11033.1规定。3.1热收缩部件

热收缩部件是以聚合物为基本材料而制成所需要的型材,经过交联工艺,使合物的线性分子变成网状结构的体型分子,经加热扩张至规定尺寸,获得再加热能自行收缩到预定尺寸的部件。3.2热收缩绝缘管(本标准中简称绝缘管)机械工业部1995--11—24批准

1996—07—01实施

JB7830-1995

作为电气绝缘用的管形热收缩部件。3.3热收缩半导电管(本标准中简称半导电管)体积电阻系数小于10\n·cm的管形热收缩部件,3.4热收缩应力控制管(本标准中简称应力管)具有相应要求的介电系数和体积电阻系数的、能缓和电缆端部和接头处电场集中的管形热收缩部件热收缩护套管(本标准中简称护套管)3.5

作为密封,并具有一定的机械保护作用的管形热收缩部件。3.6热熔胶

与热收缩部件配用,以保证加热收缩后界面紧密粘合,起到密封、防漏和防潮作用的胶状物。3.7填充胶

与热收缩部件配用,填充收缩后界面结合处空隙部位的胶状物。4

产品标记和代号

4.1代号

4.1.1按系列分

直通型接头系列

4.1.2按工艺特征分

热收缩式...

4.1.3按配套使用电缆品种分

塑料绝缘电力电缆

4.1.4按设计的先后顺序分

第1次设计.

第2次设计

(以下类推)

4.1.5按电压等级分

1.8/3kV及以下

3.6/6、6/6、6/10kV.

8.7/10kV...

4.1.6按电缆芯线分

5芯·

4.2产品表示方法

4.2.1产品型号的组成和排列顺序如下:·RS

JB7830—1995

电缆芯数代号

电压等级代号

设计顺序代号

配套使用电缆品种代号

工艺特征代号

系列代号

4.2.2示例

JB7830-1995

8.7/10kV3芯塑料绝缘电力电缆直通型热收缩式接头,第2次设计,表示为:JRS—2--33

5技术要求

JB7830—1995

直通型热收缩式接头除应符合GB11033标准要求外,还应符合下列条款规定。5.1直通型热收缩式接头采用的各种热收缩部件及热熔胶、填充胶等均应符合本标准附录A至附录C的要求,所有接头材料及部件应配套供应。5.2导体连接金具应符合GB14315中的相应规定,铜铝过渡连接管的直流电阻应不大于相同长度相同截面铝导体直流电阻的1.2倍。

5.3直通型热收缩式接头安装工艺的基本要求参见附录E。5.+过桥线

接头过桥线(接头两端电缆金属屏蔽连接线)应采用锡铜线,其推荐截面积按表1规定选取,亦可按与电缆金属屏蔽层截面积相同的原则选取。表1

电缆主线芯截面积

35及以下

50~120

150~400

50及以下

70~150

185~400

过桥线截面积

注:当接头金属屏蔽截面积满足表1规定的过桥线截面积或与电金属屏蔽层截面积相等时,可不用过桥线。5.5保护盒

当用户有要求时应提供相应的机械保护盒,保护盒应耐冲击,在冲击试验中经6次冲击后防护层应不损坏、不穿透。

5.6电气性能

按照生产厂提供的安装工艺说明书,将所提供的电缆接头各种材料和部件安装在性能可靠的相应规格的电缆上再进行电气性能试验,试验项目及要求应符合表2、表3规定。6试验方法

6.1第5.1条规定的要求按本标准附录D中规定的试验方法进行试验。6.2第5.2条规定的要求按GB9327.2规定的试验方法进行试验。6.3第5.5条规定的要求按本标准附录D中规定的试验方法进行试验。6.4第5.6条规定的要求按表2或表3规定的试验系列和试验方法进行试验。7检验规则

产品应由制造厂的技术检查部门检查合格后方能出厂,出厂产品应附有产品质量检验合格证。7.1型式试验

产品应按第5.1、5.2条和第5.6条表2的要求进行型式试验,其中短路试验系列由供需双方协商确定是否进行试验。试品数量及试验结果评定方法应按GB11033中的相应规定。7.2抽样试验

7.2.1正常生产时每35年应进行1次抽样试验,用户提出要求,经双方协商同意时也应进行。7.2.2产品应按第5.2条和第5.6条表3的要求进行抽样试验,试品数量及试验结果评定方法应按18

GB11033中的相应规定。

7.3例行试验

JB7830-1995

热收缩部件应按本标准附录A中第1、3、7条进行例行试验。8标志、包装、运输、贮存

8.1接头用主要材料和部件均应标出牌号、名称、厂名、出厂日期,并附有合格证,或验收标记,有贮存期限的材料必须注明出厂日期和贮存期。8.2各种热收缩部件和热熔胶、填充胶等均应密封包装。每套直通型热收缩式接头应以专用包装箱包装,包累箱内应附有材料清单、合格证及安装工艺说明书。8.3

包装箱上应注明:

制造厂厂名;

产品型号、名称、产品标准号;额定电压;

导体材料、鼓面和芯数;

出厂日期。

产品在运输中应防止重压和猛烈碰撞。8.5产品贮放处应避免接触热源,并有防火措施、干燥通风,贮存期应不超过相应配套材料和配套件的存日期。

工额电压试验1min

局部放电试验

恒压负荷循环试验

3周期

局部放电试验

恒压负荷循环试验

a.60个周期在空气

b.62个周期在水中

短路试验

短路热稳定

短路动稳定

0.6/1/3.6/6

6/6、6/10

(导体通电流加热5h,冷却

3h,加热时导体最高温度为电

绩允许工作温度加5C)

(导体通电流加热5h,冷却

3h,加热时导体最高温度为电

缆允许工作温度加5C)

(每个试样短路2次,电流值

验方法

GB11033.1第

,在考虑中

应符合GB11033.1表1规定)

(每不试样短路1次,电流为

试验结果评定

不击穿

在规定的熄灭电压下的放电

XLPE电缆不大于20PC

PVC电缆不大于40PC

由后续试验评定

在规定的熄灭电压下的放电

XLPE电缆不大于20PC

PVC电缆不大于40PC

由后续试验评定

由后续试验评定

试验系列

试验项日

冲击电压试验

1.2/50±10次

直流电压试验Www.bzxZ.net

负极性15min

工频电压试验15min

局部放电试验

外观检查

工额电压试验1min

局部放电试验

负荷循环试验

(不加电压)3个周期

局部放电试验

冲击电压试验

1.2/50μ8±10次

直流电压试验

负极性15min

工额电压试验4h

JB7830—1995

续表2

(所有电缆接头试样全部试验

通过后需进行外观检查)

GB 311.3和

GB11033.1第

GB311.3和

GR11033.1第

GB11033.1第

6/6、6/10

(导体通电流加热5h,冷却

3h.加热时导体最高温度为电

施允许工作温度加5℃)

GB11033.1第

GB311.3和

GB11033.1第

GB 311. 3 知

GB11033.1第

GB11033.1第

试验结果评定

不击穿

不击穿

不击穿

在规定的熄灭电压下的放电

XLPE电缆不大于20PC

PVC电缆不大于40PC

无裂纹、变形

试验结果评定

不击穿

在规定的熄灭电压下的放电

XLPE电缆不大于20PC

PVC电缆不大于40PC

由后续试验评定

在规定的熄灭电压下的放电

XI.PF电缆不大于20PC

PVC电缆不大于40PC

不击穿

不击穿

不击穿

试验系列

试验程序

JB 78301995

附录A

热收缩部件一般技术要求

(补充件)

A1所有热收缩部件表面应无材质和工艺不善引起的斑痕和凹坑,热收缩部件内壁应根据电缆附件的具体要求确定是否需涂热熔胶,凡涂热熔胶的热收缩部件,要求胶层均匀,且在规定的贮存条件和运输条件下,胶层应不流消,不相互粘搭,在加热收缩后不会产生气隙。A2热收缩部件土要性能指标见附录B,热熔胶,填充胶主要性能指标见附录C。A3热收缩管形部件的壁厚不均匀度应不大于30%,壁厚不均匀度按式(A1)计算:M,-M×100% ..

式中:M—一最人墅厚,mm;

Mz最小壁厚,mm;

Eu——壁厚不均匀度,%。

A4热收缩管形部件收缩前与在非限制条件下收缩(即自由收缩)后纵向变化率应不大于5%,径向收缩率应不小于50%。

纵向变化率按式(A2)计算:

收缩前长度,mm;

式中:L.

一收缩后长度,mm;

纵向变化率,%。

径向收缩率按式(A3)计算:

收缩前管内径,mm,

式中,D,—

D收缩后管内径,mm;

Ep—径向收缩率,%。

A5热收缩部件在限制性收缩时不得有裂纹或开裂现象,在规定的耐受电压方式下不击穿。A6热收缩部件的收缩温度应为120~140℃。(A2)

A7填充胶应以带材提供,填充胶带应采用与其不粘结的材料隔开,以便于操作。在规定的贮存条件下,填充胶应不流消、不脆裂。

A8热收缩部件和热熔胶、填充胶的允许贮存期在环境温度不高于35C时应不少于24个月,在贮存期内,应保证其性能符合上述规定。A9热收缩部件和热熔胶、填充胶的型式试验分别按本附录第6、7、8条和附录B、附录C要求进行,正常生产情况下每1~2年进行一次,材料配方和工艺发生变化时也应进行型式试验。21

抗张强度

断裂伸长率

脆化温度

硬度(部氏A)

空气箱热老化

130℃168h

抗张强度变化率

断裂伸长率变化率

体积电阻率

介电常数

击穿强度

热冲击

氧指数

160C4h

吸水率23±2℃24h

限制性收缩后

工颖耐压1min

不小于

不小于

不大于

不大于

不大于

不大于

JB78301995

附录B

热收缩部件主要性能指标

(补充件)

不小于

不小于

不大于

不小于

绝缘管

部件名称及性能指标

半导电管

1~10\)

应力管

10°~10

不龟裂、不流满、不下滴

不龟裂、不开裂

护套管

注:除第12项外,其他项目皆在非限制性收缩(自由收缩后的热缩部件上取样进行试验。1)半导电管体积电阻率测试方法按CB3048.3进行。附录C

热熔胶、填充胶主要性能指标

(补充件)

针入度(25℃100g)

软化点(环球法)

体积电阻率

击穿强度

利离强度

热收缩部件非金属材料

热收缩部件一金属材料

不小于

不小于

不小于

不小于

1/10mm

材料名称及性能指标

热熔胶

填充胶

试验方法

GB1040

GB1040

GB5470

GB2411

GB7141

GB1410

GB1409

GB1408

本标准附录D

第D1条

GB10707

GB1034

本标准附录D

第D2条

试验方法

GB4509

GB4507

GB1410

GB1408

GB2790

D1热冲击试验

D1.1仪器设备

强迫对流型烘箱,温度偏差为土2℃D1.2试样制备

截取150mm长热收缩管三段。

JB7830-1995

附录D

试验方法

(补充件)

D1.3试验方法

将试样垂直悬挂于160℃的烘箱内4h,取出试样,冷却至室温,检试样是否有龟裂、流动或下滴的现象。

D1.4试验结果评定

试样应不出现龟裂、流动或下滴。限制性收缩试验

D2.1仪器设备

强迫对流型烘箱,温度偏差为士2℃收缩试验用心轴由金属材料制成,结构尺寸如图D1所示,要求所有的边缘都应光滑无毛刺。D2.2试验方法

D2.2.1按试样的标称内径,从图D1的表中选取相应的心轴,清洗干净,放在130C烘箱内预热30min,再将试样套在心轴上,置于130℃的烘箱内,保持30min,然后将试样和心轴取出,冷却至室温,检验试样配合的紧密程度及是否有开裂、龟裂现象。一热收缩管标称内径;D-

热收缩管标称内径

21~100

直径A的75%;d-

收缩试验用心轴

直径A的50%。

D2.2.2用厚度不大于0.02mm的铝箱在心轴最大直径(图D1中的A段)处试烊表面上紧密绕包2层,作为耐压试验的外电极,心轴作为内电极,以500V/s升压速度施加工频电压至规定值,保持1min,观察试样是否击穿,并检验击穿位置。23

D2.2.3试验结果评定

JB 7830-1995

a.试样与心轴应紧密配合并不出现开裂或龟裂;b.试样应不击穿。

D3冲击试验

D3.1试验装置

试验装置如图D2所示,冲击块用钢制成,支撑架两侧有保证冲击块按规定方向自由降落的导轨,支撑架顶端装有起吊冲击块的滑轮。持主确方向的导教

R为2mr

接买试样!

D3.2试验方法

沙支撑

图D2冲击试验装置

D3.2.1按图D2所示,将试样安放在试验装置的支撑架下,固定试样两端电缆,保证试验过程中试样不致滚动。

D3.2.2提升冲击块到规定高度(见图D2)。D3.2.3让冲击块自由降落,冲击试样。D3.2.4取出试样,观察试样防腐层是否损坏,是否穿透。D3.3'试验结果评定

经冲击试验后试样防腐层应无损坏或穿透。附录E

直通型热收缩式接头安装工艺要点(参考件)

本附录为安装直通型热收缩式电缆接头应注意的主要事项,具体安装操作工艺见生产厂提供的产品安装说明书。

E1安装工具

E1.1加热工具

推荐采用丙烷气体喷灯或大功率工业用电吹风机作为热收缩部件的收缩加热工具,在条件不具备的情况下,也可采用丁烷、液化气或汽油喷灯作为收缩加热工具。E1.2导体连接工具

当导体连接采用压接方式时,建议采用六角或半园形围压(又称环压)模具,模具尺寸应符合GB14315规定,如果采用点压(又称坑压)模具,则要求对压坑有更严格的填充和屏蔽(均匀电场》措施。E1.3绝缘剥切工具

剥切塑料绝缘电缆的绝缘时,建议采用相应的专用剥切工具,以确保不伤及导体。E1.4安装电缆接头所需要的常用工具(如手锯、电工用刀、钢丝钳等),必须齐全,清洁。24

E2安装工艺

JB7830-1995

E2.1剥切电缆

E2.1.1电缆末端剥切按产品安装说明书规定的序进行。剥除电缆的每一道工序都必须保证不损伤所需要保留的内层部分。

E2.1.2剥除塑料电缆绝缘外半导电层时应特别注意,在裸露的绝缘表面不可留有刀痕或半导电层残迹。如果为不可剥离的半导电层,允许在剥除过程中削去部分绝缘(厚度不大于0.5mm),但绝缘表面应尽量处理得当,使其光滑、圆整。剥除后的半导电层端面应与电缆轴线垂直、平整,应特别注意不得损伤该处绝缘。如果不采用喷涂或刷涂半导电漆工艺,则电缆外半导电层端面必须削成光滑的而且与电缆轴线夹角不得大于30°的圆整锥面。E2.2压接导体连接管

采用与电缆导体截面相配的压模压接导体连接管,围压每边压3道,点压每边压2道,压接后必须除去飞边毛刺,清除金属粉末。E2.3安装接头屏蔽层和过桥线

E2.3.1建议采用电缴附件专用的铜丝网作为接头屏蔽层,将铜丝网套在(或包在)电缆接头外半导电层上,并与两端电缆铜屏蔽层绑扎、焊接,构成接头屏蔽层。E2.3.2以钢带作为屏蔽层的塑料绝缘电缆,过桥线应按电缆导体截面从本标准表1中选取相应的编织铜线焊接在两端电缆的屏蔽铜带上,三芯电缆接头可用一根过桥线,但必须与两端电缆的每相屏蔽可靠焊接,若以铜丝作为屏蔽层的塑料绝缘电缆,则可将两端的每相电缆线芯屏蔽铜丝扭绞后用连接管压按连接。

E2.3.3如果用户要求三芯钢带铠装电缆的金属屏蔽与钢带保持相互绝缘,则接头两端电缆的钢带连接也应与接头金属屏散层相互绝缘,可采用6~10mm2绝缘软铜线焊接在两端钢带上,也可采用其它方法连接,但要保证与接头屏蔽层相互绝缘。E2.4施加填充胶

在接头的下列部位须用填充胶填充:a。导体连接处,包括连接管及两端电缆绝缘切削处;b。两端电缆三芯分开处的电缆内护层及钢带上。要求预先擦净被填充处的表面,包绕填充胶带必须密实,尽量平整。E2.5安装热收缩管

E2.5.1当热收缩管长度大于产品安装说明书规定的尺寸时,可以按规定尺寸切去多余部分,切口应平整、无凹口。注意应力管不可切除。E2.5.2热收缩管的收缩覆盖物表面应预先清洗干净,不得有油污、杂物。当环境温度在10℃以下时,应对被覆盖物预热。

E2.5.3用加热工具按照产品安装说明书规定的部位开始,沿着圆周方向均匀加热,火焰方向与热收缩管轴线夹角45°为宜,缓慢向前推进,加热时必须不断地移动火焰位置,不可对准一个位置加热时间过长。要求收缩后的热收缩管表面无烫伤痕迹、光滑、平整、内部不夹有气泡。附加说明:

本标准由机械工业部上海电缆研究所提出并归口。本标准由机械工业部上海电缆研究所起草。本标准主要起草人葛光明。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。