JB/T 7837-1995

基本信息

标准号: JB/T 7837-1995

中文名称:热网加热器

标准类别:机械行业标准(JB)

英文名称: Heating network heater

标准状态:现行

发布日期:1995-11-24

实施日期:1996-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:4490775

相关标签: 加热器

标准分类号

中标分类号:电工>>发电用动力设备>>K54汽轮机及其辅助设备

关联标准

出版信息

出版社:机械工业出版社

页数:15页

标准价格:17.0 元

出版日期:1996-07-01

相关单位信息

起草人:郭景春、耿德荫等

起草单位:中州汽轮机厂、上海汽轮机厂

提出单位:上海发电设备成套设计研究所

发布部门:中华人民共和国机械工业部

标准简介

本标准规定了热网加热器的性能、设计、制造、试验检验和安装维护等技术要求。本标准适用于热电厂或其它集中供热型式所使用的管壳式热网加热器。 JB/T 7837-1995 热网加热器 JB/T7837-1995 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国机械行业标准

JB/T7837-1995

热网加热器

1995-11-24发布

中华人民共和国机械工业部

1996-07-01实施

中华人民共和国机械行业标准

1主题内容与适用范围

JB/T7837—1995

1.1本标准规定了热网加热器的性能、设计、制造、试验、检验和安装维护等技术要求。1.2本标准适用于热电厂或其它集中供热型式所使用的管壳式热网加热器。本标准适用的热网加热器参数:设计压力PN管程≤3MPa

PN壳程≤1.35MPa.

设计温度t管≤200℃+

壳程≤400℃。

引用标准

GB150—89

GB151-89

GB2270—80

GB3087-82

GB3323—87

GB8163-87

GB8890-88

GB/T13306-91

JB755-85

JB1152-81

JB2536-80

JB337591

JB3965—85

JB/T5862-91

3术语

3.1热网

钢制压力容器

钢制管壳式换热器

不锈钢无缝钢管

低中压锅炉用无缝钢管

钢熔化焊对接接头射线照相和质量分级输送流体用无缝钢管

热交换器用铜合金管

压力容器锻件技术条件

锅炉和钢制压力容器对接焊缝超声波探伤压力容器油漆、包装、运输

锅炉原材料入厂检验

钢制压力容器磁粉探伤

汽轮机表面式给水加热器性能试验规程由区域供热蒸汽管网或热水管网组成的热媒输配系统,总称为热网。3.2热网加热器

用蒸汽或较高温度的水(加热介质)来加热热水供热系统中循环水,以提供热网热水的表面式换热器称为热网加热器(以下简称热加)。在热加中分基本热加和高峰热加。在供热期间一直连续工作,承担基本热负荷即满足绝大部分供热期间用户对热水温度的要求的热加,称为基本热加。在冬季最冷期间,串联在基本热加之后,提高供热的热水温度以满足用户对更高水温要求的热加称高峰热加。3.3热负荷

单位时间的加热介质与被加热介质间的总热交换量,单位W。机械工业部1995-11-24批准

1996-07-01实施

3.4终端温差

对汽一水热加:

JB/T7837-1995

加热蒸汽在热加进口处蒸汽压力下的饱和温度与被加热水出口温度之差,单位℃。对水一水热加:

热加加热水的出口温度与被加热水出口温度之差(顺流时),单位亡。热加加热水的进口温度与被加热水出口温度之差(流时),单位℃。3.5壳翟压降

流经热加壳程的加热介质的总压力损失为壳程压降,单位MPa。3.6管程压降

流经管程的被加热介质压力损失(包括进出水室的压力损失)为管程压降,单位MPa。3.7传热系数

加热介质在单位传热面积(换热管外表面积),单位温差和单位时间内向被加热介质的传热量,单位W/m\C.

3.8总面积

指热加内换热管总的外表面积,单位m。它包括热力计算所得的计算面积和考虑不能充分或不参加热交换的一些表面而对计算面积适当增加的富裕面积。

适当富裕的比例,由设计者确定。3.9有效换热面积

在总面积中扣除不暴露在加热介质中的任何不参加热交换的管表面积后的面积,单位m。设计总图中的面积应是有效换热面积。4产品分类及其它

4.1产品分类

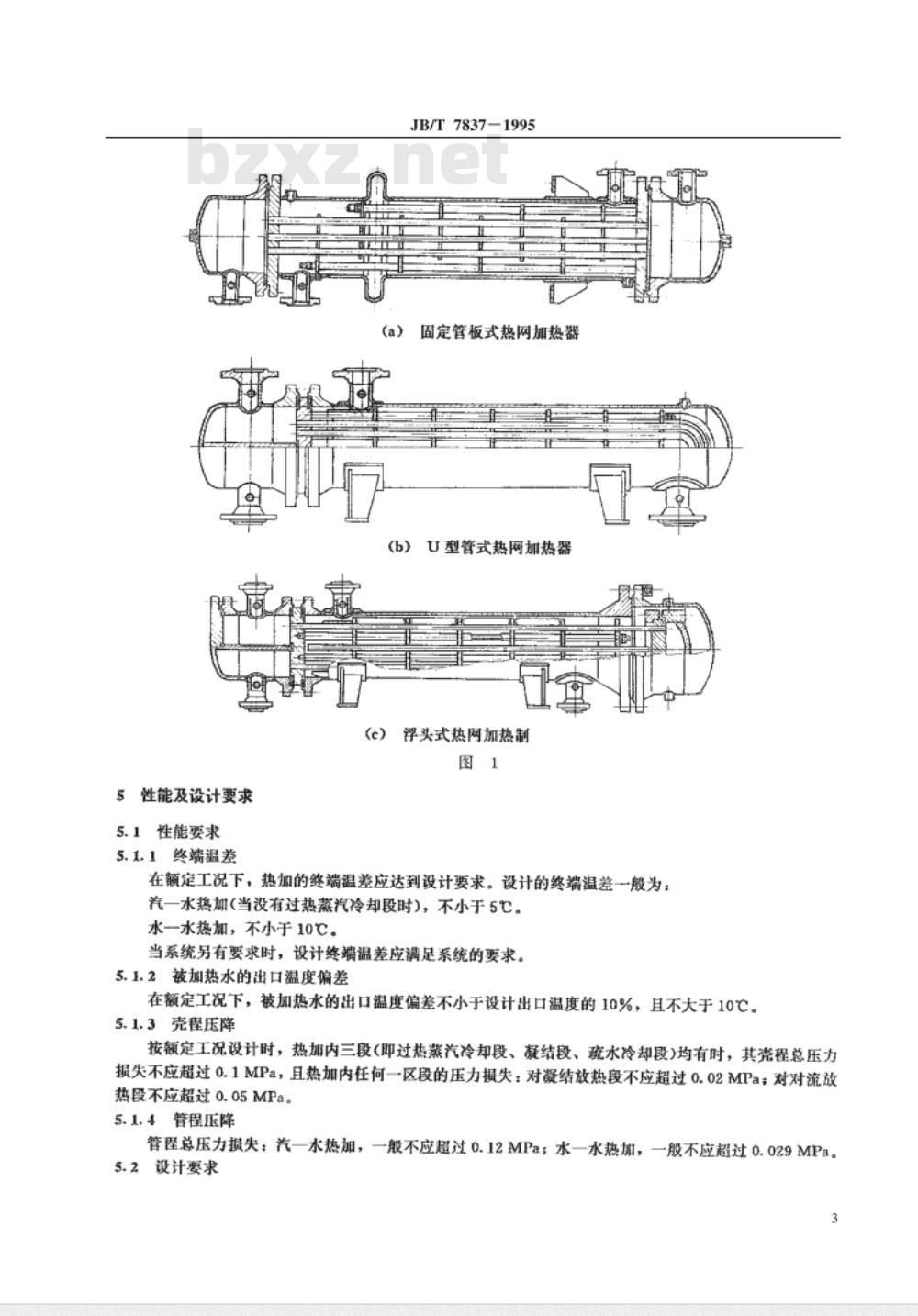

4.1.1按结构形式分:固定管板式,U形管式和浮头式三种基本形式(见图1)。4.1.2按布置形式分:立式(正立式和倒立式)和卧式。4.1.3按介质分:汽一水式和水一水式。4.1.4按换热形式分:汽一水式为凝结一对流换热;水一水式为对流一对流换热。

4.2产品型号

4.2.1产品型号由三部分组成,各部分用线隔开。第-部分为热加的产品代号,用大写汉语拼音字母JR(基本热加)或GR(高峰热加)表示热加。第二部分为性能特征代号:用阿拉伯数字,表示有效换热面积(m\)。第三部分用阿拉伯数字,表示改型设计次数。当第一次设计时,则无此部分。4.2.2型号标记示例

例1JR一1200表示有效换热面积为1200m2,第一次设计的基本热加。例2:GR350一1表示有效换热面积为350m,第一次改型设计的高峰热加。例3:JR一500—2表示有效换热面积为500m*,第二次改型设计的基本热加。4.3换热器级别

热加级别应不低于GB151规定的Ⅱ级换热器要求。当设计另有要求时,应在产品图上注明。2

5性能及设计要求

5.1性能要求

5.1.1终端温差

JB/T 7837—1995

固定管板式热网加热器

(b)U型管式热网加热器

(ce)浮头式热网加热制

在额定工况下,热加的终端温差应达到设计要求。设计的终端温差一般为:汽一水热加(当没有过热蒸汽冷却段时),不小于5℃。水一水热加,不小于10℃。

当系统另有要求时,设计终端温差应满足系统的要求。5.1.2被加热水的出口温度偏差

在额定工况下,被加热水的出口温度偏差不小于设计出口温度的10%,且不大于10℃。5.1.3壳程压降

按额定工况设计时,热加内三段(即过热蒸汽冷却段、凝结段、疏水冷却段)均有时,其壳程总压力损失不应超过0.1MPa,且热加内任何一区段的压力损失:对凝结放热段不应超过0.02MPa;对对流放热段不应超过0.05MPa。

5.1.4管程压降

管翟总压力损失:汽一水热加,一般不应超过0.12MPa;水一水热加,一般不应超过0.029MPa。5.2设计要求

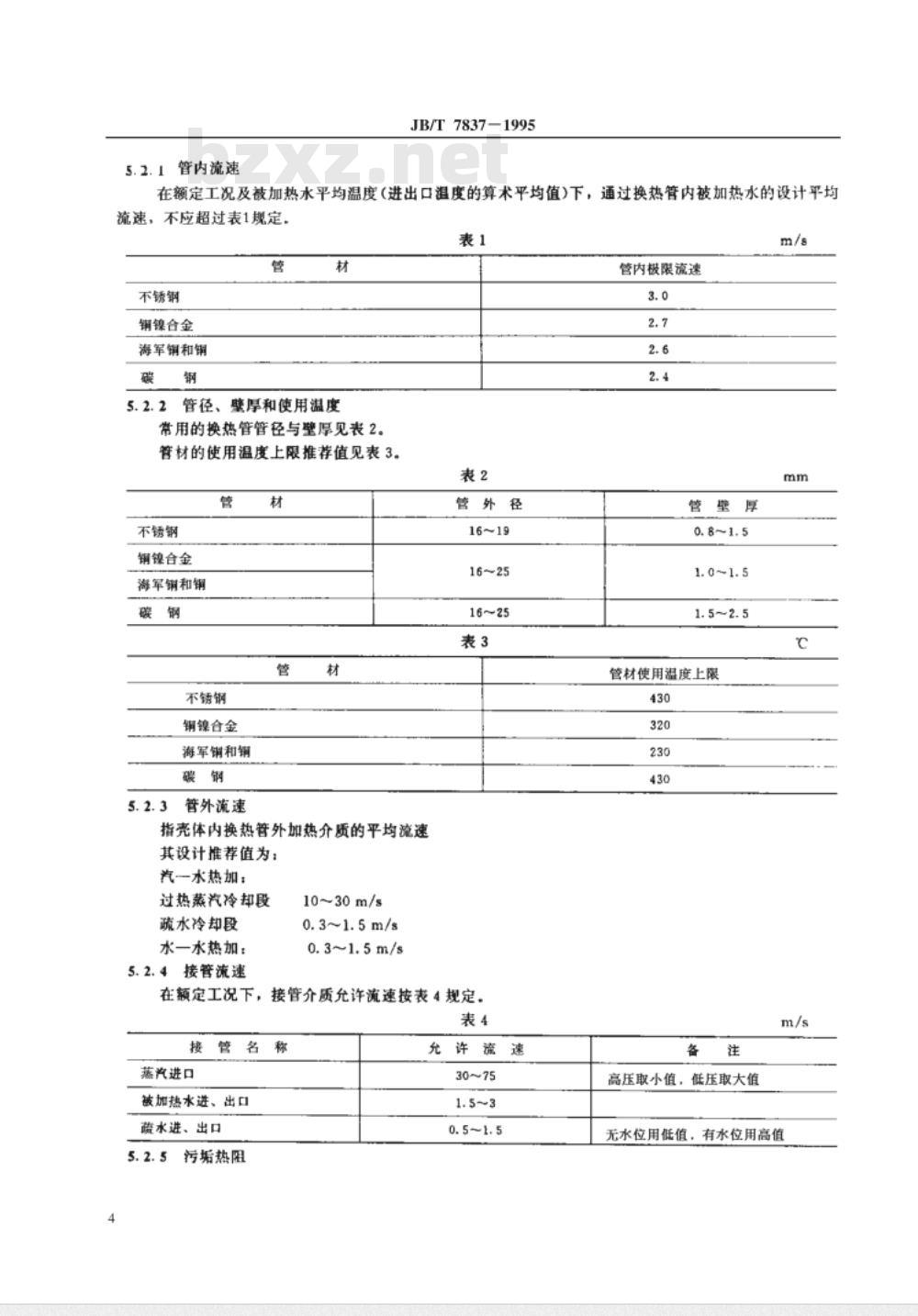

管内流速

JB/T7837-1995

在额定工况及被加热水平均温度(进出口温度的算术平均值)下,通过换热管内被加热水的设计平均流速,不应超过表1规定,

不锈钢免费标准bzxz.net

销镍合金

海军铜和铜

5.2.2管径、壁厚和使用温度

常用的换热管管径与壁厚见表2。管材的使用温度上限推荐值见表3。表2

不锈钢

销镍合金

海军销和铜

不锈钢

铜镍合金

海军铜和铜

管外流速

指壳体内换热管外加热介质的平均流速其设计推荐值为:

汽一水热加:

过热蒸汽冷却段

疏水冷却段

水一水热加:

5.2.4接管流速

10~30m/s

0.3~1.5m/s

0.3~1.5m/s

管外径

在额定工况下,接管介质允许流速按表4规定、表4

接管名称

蒸汽进口

被加热水进、出口

蔬水进、出口

污垢热阻

充许流速

管内极限流速

管壁厚

管材使用温度上限

高压取小值,低压取大值

无水位用低值,有水位用高值

JB/T7837-1995

热加中的被加热水是经过软化防腐处理的水,在换热管水垢厚度大于等于0.5mm时,热加就应进行清洗的条件下,管侧水的污垢热阻的设计值推荐为35.2×10-5m2℃/W。水蒸汽污垢热阻设计值推荐为8.8×10-5m2℃C/W。5.2.6结构设计的要求

5.2.6.1结构强度设计应遵照GB150、GB151规定。如果热加的直径超出GB151范围的,则热加强度与结构设计应另加考虑。

5.2.6.2各类热加(图1)一般应设计成拆卸形式,拆卸的基本部件为水室、管束、壳体。对于全焊接结构,水室应设置人孔,还应表明拆卸切割位置,并在壳内设置保护措施,如保护环等。壳程和管程应设置安全泄放装置。对于不能利用接管(或接口)进行放气和排液的热加,应分别在管程和壳程的最高点设置放气口,最低点设置排液口,推荐最小公称直径为20mm5.2.6.3热加的管束(包括折流板、折流杆和折流圈、拉杆、定距管等)及壳程结构(包括防冲板、导流简等)设计应符合GB151第3.9、3.10、3.11条和设计图样规定。6材料

6.1材料一般要求

热加所用材料须有符合相应标准的质量证明书(或其复印件),制造厂检验部门按该证明书进行入厂验收,当有下列之一的应按JB3375进行复验,未经检验或检验不合格者,不得投产。质量证明书内容项目不全:

b.制造单位对材料性能和化学成分有坏疑时;e

设计图样上有要求的。

6.2管板、平盖、法兰

6.2.1管板、平盖、法兰的材料选用,采用锻件应符合GB151第2.2.1条规定当另有要求时,应按图样或相应的技术文件规定,

6.2.2管板、平盖、法兰的材料采用钢板时,应符合GB150第2.2条规定。当采用的板材为16Mn时,还应符合GB151第2.2.2.2条的规定。6.3换热管

换热管可在下列标准中选用普通级冷拨管。当图样规定为1级换热器时,应选用较高级冷拔管。GB8163;

GB3087;

GB2270;

GB8890。

6.4螺栓、螺柱和螺母

螺栓、螺柱和螺母应符合GB151第2.4条的规定。7制造技术要求

热加制造除应符合本标准的规定外,还应符合GB150GB151的规定和图样的要求。7.1封头

7.1.1拼接封头的焊缝布置

7.1.1.1拼接封头可以由几块钢板对接制成,也可由瓣片和顶圆板对接制成。但由瓣片的顶圆板对接制成时,焊缝方向只允许是径向和环向的。7.1.1.2各种不相交焊缝之间的最小距离L应不小于名义厚度的3倍,且不小于100mm(如图2)。5

7.1.2最小厚度

JB/T78371995

冲压成形后的封头最小厚度不得小于名义厚度减去铜板厚度负偏差,7.1.3内表面形状偏差

封头内表面形状的测量和偏差应符合GB150第10.2.2.3条的规定。7.1.4开孔

封头上开孔应符合第7.2.13条要求。7.2圆简和壳体

35.H2100m

7.21用板材卷制时,圆简内直径允许偏差通过外圆周长加以控制,其外圆周长允许上偏差:圆简公称直径DN≤1200时,为5mm,DN>1200~2000mm时,为10mm,DN>2000时,为12mm。下偏差为零

当公称直径DN≤400mm,用无缝钢管作圆筒时,其尺寸允许偏差应符合GB3087、GB2270,或相应标准的规定。

7.2.2圆简同一断面上,最大内径与最小内径之差e≤0.5%DN,且不大于表5的规定。表5

公称直径DN

e不大子

>1200~2000

7.2.3热加受压焊缝类别划分按GB151第4.1条规定。A、B类焊缝对口错边量b(见图3)应符合表6的规定。

对口处的名义厚度

12<8mg20

20<8n40

按焊缝类别划分的对口错边量

≤25%8n

≤25%8n

≤25%8n

表中A类焊缝的对口错边量要求不包括球形封头与函简连接的环向焊缝以及嵌入式接管与圆筒或封头对接注,①

连接的焊缝。

JB/T 7837-1995

②表中B类焊缝的错边量要求包括球形封头与圆筒连接的环向焊缝。7.2.4B类焊缝以及圆简与球形封头相连接的A类焊缝,当两板厚度不等时,均应按GB150第10.2.3.4条要求削薄厚板边缘。7.2.5因对接环缝在轴向和对接纵缝在环向形成的棱角E的检查和允许值应符合GB150第10.2.3.3条的规定。

7.2.6圆筒直线度允许偏差为L/1000(L为圆简长度))。且:L≤6000mm时,其值不大于45mm;L>6000mm时,其值不大于8mm。

直线度检查,应通过中心线的水平和垂直面,即沿圆周0°、90°、180°、270°四个部位测量。7.2.7简体每节纵向焊缝的限制为:DN≤1400mm时,不超过1条;

14002200mm时、不超过3条。

两相邻焊缝中心线间弧长不小于300mm。7.2.8简体最短一节长度不小于300mm。如有过覆环时应大于名义厚度8n的三倍,且不小于100mm。7.2.9简体端面对外圆(Do)母线的垂直度偏差△f(图4);当Do≤1200mm时,△f≤2mm;

当Do≥1200mm时,△f≤3mm。

7.2.10简体组装时,相邻圆简的A类焊缝的距高或封头A类焊缝的端点与相邻圆简A类焊缝的距离均应大于名义厚度n的三倍,且不小于100mm。7.2.11法兰面对于接管或圆筒的主轴中心线的要求应符合GB150第10.2.3.7条的规定。7.2.12热加内件和壳体焊接的焊缝边缘应遵开已有焊缝,且不小于50mm。7.2.13热加上开孔应尽量避开在焊缝上,并避免管孔焊缝与相邻焊缝的热影响区互相重合。如不能避免时,在管孔周围60mm(若管孔直径大于60mm,则取孔径值)范围内的焊缝按GB3323全部进行射线探伤,其焊缝质量不低于I级。并且焊缝在管孔边缘上不存在夹渣,管接头焊后经热处理消除应力的情况下,方可在焊缝上及其附近开孔。7.2.14壳体上凡被加强圈、支座、垫板等覆盖的焊缝和壳体内影响管束装配的焊缝,均应打磨至与母材平齐。

7.2.15对制造中未能避免的机械损伤的处理要求应符合GB150第10.2.3.13条的规定。7.2.16对全焊结构固定管板式壳体的终结环缝允许用单面焊,可以用超声波探伤代替射线探伤。焊缝质量应符合JB1152的I级为合格。7.3法兰和平盖

7.3.1管路法兰及容器法兰按相应标准要求进行加工。7

JB/T7837-1995

7.3.2平盖和筒体端部法兰,加工应符合GB150第10.2.4.2条规定。7.4螺栓、螺柱、螺母

螺栓、螺柱、螺母的制造应符合GB150第10.2.5条的规定。7.5换热管

7.5.1换热管管端外表面应除锈至呈金属光泽。用于焊接时,管端除锈长度不应小于管径,且不小于25mm。用于胀接时,管端除锈长度不应小于管板厚度加上50mm。胀接管子端硬度若大于管板硬度,或管子硬度HB>170时,胀前管端应先进行退火处理,后应在同长度范围内的管子外表面清除锈迹,直至显出金属光泽,且不应有重皮、凹痕、裂纹及纵向或可见螺旋状刻痕等缺陷。在有耐应力蚀要求时,不应采用管头局部退火的方式来降低换热管的硬度。7.5.2换热管为铜管时,不允许拼接。换热管为钢管时,一般也不允许拼接如必须拼接时,除符合GB151第4.3.3条中的规定外,还应符合以下要求:a。对接管逐根作水压试验时,保压时间不小于10s;b.对接后的换热管内径不小于管子名义直径的80%。7.5.3弯曲后U形管弯管段圆度以通钢球来控制,球通过为合格。球直径:当dw≤R<2.5dw时,d球一0.75d(dw一管外径,da-管内径,d一球直径,R一弯管半径)。通球检查,对拼接管必须逐根进行;对不拼接管允许抽查5%弯管数,但对最小弯曲半径的管子,不少于2根。弯曲半径最小的U形管弯曲处的整厚减薄量不得大于弯前管壁厚度的17%,7.5.4当图样要求热处理或有耐应力腐蚀要求时,冷弯U形管的弯管段及至少包括150mm的直管段应进行热处理。

a。碳钢、低合金钢管作消除应力热处理;b。奥氏体不锈钢管可按供需双方商定的方法,或图样要求进行热处理。7.5.5换热管为直管时,截长前应抽查10%进行水压试验。换热管为形管时,在管子弯由成形启,应遂根作水压试验。试验压力均为1.5倍的设计压力,在试验压力下保压时间不小于10S。试验合格后,应将水放尽。换热管对接时,允许对接后(直管)和弯制后(U形管)一次性逐根进行水压试验,但试验压力应按对接后水压试验压力值。

7.5管板和隔板(折流板)

7.6.1管板、隔板孔的直径和允许偏差要求,当热加为1级换热器时,按表7(a)规定;当热加为1级换热器和热加的换热管为铜管时均按表7(b)规定。管板钻孔后,应抽查不小于60°的板中心角区域内的管孔,管孔上偏差充许比表7的数值大0.15mm,但其孔数不得超过4%,且不超过5个。隔板(折流板)钻孔后,应抽查不小于60的板中心角区域内的管孔,管孔上偏差允许比表7的数值大0.1mm,但其孔数不得超过4%。

7.6.2终钻一侧管板表面,相邻两管孔之间的孔桥宽度B按下列规定:a,热加为I级换热器时,按表8(a);b。热加为1级换热器和热加换热管为铜管时,均按表8(b)。8

换热管名义

换热管名义

表7(a)

表7(b)

JB/T78371995

隔板孔直径和允许偏差

I级换热器管板、

允许偏差

隔板(折流板)孔

隔板孔直径和允许偏差

1级换热器管板、!

表8(a)

允许偏差

Ⅱ级换热器孔桥宽度

允许偏差

隔板(折流板)孔

允许孔桥宽度(≥96%的孔桥宽度不得小于下列数值)8

表8(b)

【级换热器管板孔桥宽度

允许孔桥宽度(≥96%的孔桥宽度不得小于下列数值)B

管板的管孔表面粗糙度为:

管孔表面粗糙度Ra值不大于25μm;当换热管与管板焊接连接时,

当换热管与管板账接连接时,管孔表面粗度Ra值不大于12.5um。允许偏差

允许的最小孔桥宽

度(其数量≤4%的

孔桥数,且不超过5

允许的最小孔桥宽

度(其数量系4%的

孔桥数,且不超过5

JB/T7837-1995

7.6.4管板、隔板钻孔后应去掉管孔周围毛刺。7.6.5胀接连接时管孔表面不得有影响胀接紧密性的缺陷,如贯通的纵向或螺旋状刻痕等。隔板(折流板)名义外直径由设计者根据结构要求确定,但不应低于GB151第3.9.2.4条的规7.6.6

隔板(折流板)或折流圈外圆表面粗糙度Ra值不得大于20μm。外圆面两侧的锐角应倒钝,并应去除任何毛刺。

7.7焊接要求

7.7.1焊接必须由按《锅炉压力容器焊工考试规则》进行考试合格的焊工施焊。7.7.2焊缝表面的形状尺寸及外观要求,除应符合GB151第10.3.3条的规定外,还应符合下列要求:焊缝在焊接接头每边的覆盖宽度为2~4mm:a.

b.同一条对接焊缝的最大宽度与最小宽度差不超过4mm。焊缝返修应符合GB150第10.3.4条的规定。7.7.33

7.7.4焊缝的其它要求均应符合GB150第10.3条的规定。7.8焊缝探伤

焊缝探伤检查应按GB150第10.8条的规定执行。7.9热处理

热处理要求应符合GB150第10.4条规定。7.10其它要求

7.10.1热加的密封面加工完毕应予以保护,不得因硅碰划伤、电弧损伤、焊瘤飞溅等而损坏密封面。7.10.2密封垫片一般应为整体垫片,特殊情况下允许拼接,但拼接接头不得影响密封性能。7.10.3补强图的信号孔应在压力试验前通入0.4~0.5MPa的压缩空气检查焊缝质量。7.10.4支座垫板、补强圈和壳体的搭接焊缝与任意相邻焊缝的距离均不应小于3倍的壳体壁厚,且不小于50mm。

7.11部件组装

7.11.1换热管与管板的连接

。连接部位的换热管和管板孔表面,应清理干净,不得留有影响胀接或焊接质量的毛刺、铁屑、锈斑、油污等。

b.胀接连接时,其胀接长度不得伸出管板背面壳体侧),胀接长度L的最小值不小于两倍的换热管外径;或50mm;或不大于管板的名义厚度减去3mm,取三者较小值。c,胀接连接时,换热管端应与管板平齐或按设计要求伸出管板,不得缩到管板内。当换热管为铜管时,其端应伸出管板12mm,且进水端应翻边、d.胀管率H的范围推荐为1%~4%,对铜管取大值,胀管率的计算公式:H=d-d-ax

式中:di—胀管前管子内径,mmdz-胀管后管子内径,mm;

d-—管板上管孔实际直径,mm;X100%

8—管板上管孔实际直径和管子外径的间隙,mm。e。换热管的胀接部分与非胀接部分应圆滑过渡,不得有急剧的棱角。「.焊接连接时,换热管与管板焊接后,焊缝和热影响区不得有裂纹、气孔、夹渣、未熔合等缺陷。焊后管口最小直径应不小于80%管子内径。焊渣及凸出于换热管内壁的焊瘤均应清除,焊缝缺陷的返修,应先清除缺陷后补焊。g.

h.换热管与管板的强度焊接接头,施焊前应按GB151附录C作焊接工艺评定。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

JB/T7837-1995

热网加热器

1995-11-24发布

中华人民共和国机械工业部

1996-07-01实施

中华人民共和国机械行业标准

1主题内容与适用范围

JB/T7837—1995

1.1本标准规定了热网加热器的性能、设计、制造、试验、检验和安装维护等技术要求。1.2本标准适用于热电厂或其它集中供热型式所使用的管壳式热网加热器。本标准适用的热网加热器参数:设计压力PN管程≤3MPa

PN壳程≤1.35MPa.

设计温度t管≤200℃+

壳程≤400℃。

引用标准

GB150—89

GB151-89

GB2270—80

GB3087-82

GB3323—87

GB8163-87

GB8890-88

GB/T13306-91

JB755-85

JB1152-81

JB2536-80

JB337591

JB3965—85

JB/T5862-91

3术语

3.1热网

钢制压力容器

钢制管壳式换热器

不锈钢无缝钢管

低中压锅炉用无缝钢管

钢熔化焊对接接头射线照相和质量分级输送流体用无缝钢管

热交换器用铜合金管

压力容器锻件技术条件

锅炉和钢制压力容器对接焊缝超声波探伤压力容器油漆、包装、运输

锅炉原材料入厂检验

钢制压力容器磁粉探伤

汽轮机表面式给水加热器性能试验规程由区域供热蒸汽管网或热水管网组成的热媒输配系统,总称为热网。3.2热网加热器

用蒸汽或较高温度的水(加热介质)来加热热水供热系统中循环水,以提供热网热水的表面式换热器称为热网加热器(以下简称热加)。在热加中分基本热加和高峰热加。在供热期间一直连续工作,承担基本热负荷即满足绝大部分供热期间用户对热水温度的要求的热加,称为基本热加。在冬季最冷期间,串联在基本热加之后,提高供热的热水温度以满足用户对更高水温要求的热加称高峰热加。3.3热负荷

单位时间的加热介质与被加热介质间的总热交换量,单位W。机械工业部1995-11-24批准

1996-07-01实施

3.4终端温差

对汽一水热加:

JB/T7837-1995

加热蒸汽在热加进口处蒸汽压力下的饱和温度与被加热水出口温度之差,单位℃。对水一水热加:

热加加热水的出口温度与被加热水出口温度之差(顺流时),单位亡。热加加热水的进口温度与被加热水出口温度之差(流时),单位℃。3.5壳翟压降

流经热加壳程的加热介质的总压力损失为壳程压降,单位MPa。3.6管程压降

流经管程的被加热介质压力损失(包括进出水室的压力损失)为管程压降,单位MPa。3.7传热系数

加热介质在单位传热面积(换热管外表面积),单位温差和单位时间内向被加热介质的传热量,单位W/m\C.

3.8总面积

指热加内换热管总的外表面积,单位m。它包括热力计算所得的计算面积和考虑不能充分或不参加热交换的一些表面而对计算面积适当增加的富裕面积。

适当富裕的比例,由设计者确定。3.9有效换热面积

在总面积中扣除不暴露在加热介质中的任何不参加热交换的管表面积后的面积,单位m。设计总图中的面积应是有效换热面积。4产品分类及其它

4.1产品分类

4.1.1按结构形式分:固定管板式,U形管式和浮头式三种基本形式(见图1)。4.1.2按布置形式分:立式(正立式和倒立式)和卧式。4.1.3按介质分:汽一水式和水一水式。4.1.4按换热形式分:汽一水式为凝结一对流换热;水一水式为对流一对流换热。

4.2产品型号

4.2.1产品型号由三部分组成,各部分用线隔开。第-部分为热加的产品代号,用大写汉语拼音字母JR(基本热加)或GR(高峰热加)表示热加。第二部分为性能特征代号:用阿拉伯数字,表示有效换热面积(m\)。第三部分用阿拉伯数字,表示改型设计次数。当第一次设计时,则无此部分。4.2.2型号标记示例

例1JR一1200表示有效换热面积为1200m2,第一次设计的基本热加。例2:GR350一1表示有效换热面积为350m,第一次改型设计的高峰热加。例3:JR一500—2表示有效换热面积为500m*,第二次改型设计的基本热加。4.3换热器级别

热加级别应不低于GB151规定的Ⅱ级换热器要求。当设计另有要求时,应在产品图上注明。2

5性能及设计要求

5.1性能要求

5.1.1终端温差

JB/T 7837—1995

固定管板式热网加热器

(b)U型管式热网加热器

(ce)浮头式热网加热制

在额定工况下,热加的终端温差应达到设计要求。设计的终端温差一般为:汽一水热加(当没有过热蒸汽冷却段时),不小于5℃。水一水热加,不小于10℃。

当系统另有要求时,设计终端温差应满足系统的要求。5.1.2被加热水的出口温度偏差

在额定工况下,被加热水的出口温度偏差不小于设计出口温度的10%,且不大于10℃。5.1.3壳程压降

按额定工况设计时,热加内三段(即过热蒸汽冷却段、凝结段、疏水冷却段)均有时,其壳程总压力损失不应超过0.1MPa,且热加内任何一区段的压力损失:对凝结放热段不应超过0.02MPa;对对流放热段不应超过0.05MPa。

5.1.4管程压降

管翟总压力损失:汽一水热加,一般不应超过0.12MPa;水一水热加,一般不应超过0.029MPa。5.2设计要求

管内流速

JB/T7837-1995

在额定工况及被加热水平均温度(进出口温度的算术平均值)下,通过换热管内被加热水的设计平均流速,不应超过表1规定,

不锈钢免费标准bzxz.net

销镍合金

海军铜和铜

5.2.2管径、壁厚和使用温度

常用的换热管管径与壁厚见表2。管材的使用温度上限推荐值见表3。表2

不锈钢

销镍合金

海军销和铜

不锈钢

铜镍合金

海军铜和铜

管外流速

指壳体内换热管外加热介质的平均流速其设计推荐值为:

汽一水热加:

过热蒸汽冷却段

疏水冷却段

水一水热加:

5.2.4接管流速

10~30m/s

0.3~1.5m/s

0.3~1.5m/s

管外径

在额定工况下,接管介质允许流速按表4规定、表4

接管名称

蒸汽进口

被加热水进、出口

蔬水进、出口

污垢热阻

充许流速

管内极限流速

管壁厚

管材使用温度上限

高压取小值,低压取大值

无水位用低值,有水位用高值

JB/T7837-1995

热加中的被加热水是经过软化防腐处理的水,在换热管水垢厚度大于等于0.5mm时,热加就应进行清洗的条件下,管侧水的污垢热阻的设计值推荐为35.2×10-5m2℃/W。水蒸汽污垢热阻设计值推荐为8.8×10-5m2℃C/W。5.2.6结构设计的要求

5.2.6.1结构强度设计应遵照GB150、GB151规定。如果热加的直径超出GB151范围的,则热加强度与结构设计应另加考虑。

5.2.6.2各类热加(图1)一般应设计成拆卸形式,拆卸的基本部件为水室、管束、壳体。对于全焊接结构,水室应设置人孔,还应表明拆卸切割位置,并在壳内设置保护措施,如保护环等。壳程和管程应设置安全泄放装置。对于不能利用接管(或接口)进行放气和排液的热加,应分别在管程和壳程的最高点设置放气口,最低点设置排液口,推荐最小公称直径为20mm5.2.6.3热加的管束(包括折流板、折流杆和折流圈、拉杆、定距管等)及壳程结构(包括防冲板、导流简等)设计应符合GB151第3.9、3.10、3.11条和设计图样规定。6材料

6.1材料一般要求

热加所用材料须有符合相应标准的质量证明书(或其复印件),制造厂检验部门按该证明书进行入厂验收,当有下列之一的应按JB3375进行复验,未经检验或检验不合格者,不得投产。质量证明书内容项目不全:

b.制造单位对材料性能和化学成分有坏疑时;e

设计图样上有要求的。

6.2管板、平盖、法兰

6.2.1管板、平盖、法兰的材料选用,采用锻件应符合GB151第2.2.1条规定当另有要求时,应按图样或相应的技术文件规定,

6.2.2管板、平盖、法兰的材料采用钢板时,应符合GB150第2.2条规定。当采用的板材为16Mn时,还应符合GB151第2.2.2.2条的规定。6.3换热管

换热管可在下列标准中选用普通级冷拨管。当图样规定为1级换热器时,应选用较高级冷拔管。GB8163;

GB3087;

GB2270;

GB8890。

6.4螺栓、螺柱和螺母

螺栓、螺柱和螺母应符合GB151第2.4条的规定。7制造技术要求

热加制造除应符合本标准的规定外,还应符合GB150GB151的规定和图样的要求。7.1封头

7.1.1拼接封头的焊缝布置

7.1.1.1拼接封头可以由几块钢板对接制成,也可由瓣片和顶圆板对接制成。但由瓣片的顶圆板对接制成时,焊缝方向只允许是径向和环向的。7.1.1.2各种不相交焊缝之间的最小距离L应不小于名义厚度的3倍,且不小于100mm(如图2)。5

7.1.2最小厚度

JB/T78371995

冲压成形后的封头最小厚度不得小于名义厚度减去铜板厚度负偏差,7.1.3内表面形状偏差

封头内表面形状的测量和偏差应符合GB150第10.2.2.3条的规定。7.1.4开孔

封头上开孔应符合第7.2.13条要求。7.2圆简和壳体

35.H2100m

7.21用板材卷制时,圆简内直径允许偏差通过外圆周长加以控制,其外圆周长允许上偏差:圆简公称直径DN≤1200时,为5mm,DN>1200~2000mm时,为10mm,DN>2000时,为12mm。下偏差为零

当公称直径DN≤400mm,用无缝钢管作圆筒时,其尺寸允许偏差应符合GB3087、GB2270,或相应标准的规定。

7.2.2圆简同一断面上,最大内径与最小内径之差e≤0.5%DN,且不大于表5的规定。表5

公称直径DN

e不大子

>1200~2000

7.2.3热加受压焊缝类别划分按GB151第4.1条规定。A、B类焊缝对口错边量b(见图3)应符合表6的规定。

对口处的名义厚度

12<8mg20

20<8n40

按焊缝类别划分的对口错边量

≤25%8n

≤25%8n

≤25%8n

表中A类焊缝的对口错边量要求不包括球形封头与函简连接的环向焊缝以及嵌入式接管与圆筒或封头对接注,①

连接的焊缝。

JB/T 7837-1995

②表中B类焊缝的错边量要求包括球形封头与圆筒连接的环向焊缝。7.2.4B类焊缝以及圆简与球形封头相连接的A类焊缝,当两板厚度不等时,均应按GB150第10.2.3.4条要求削薄厚板边缘。7.2.5因对接环缝在轴向和对接纵缝在环向形成的棱角E的检查和允许值应符合GB150第10.2.3.3条的规定。

7.2.6圆筒直线度允许偏差为L/1000(L为圆简长度))。且:L≤6000mm时,其值不大于45mm;L>6000mm时,其值不大于8mm。

直线度检查,应通过中心线的水平和垂直面,即沿圆周0°、90°、180°、270°四个部位测量。7.2.7简体每节纵向焊缝的限制为:DN≤1400mm时,不超过1条;

1400

两相邻焊缝中心线间弧长不小于300mm。7.2.8简体最短一节长度不小于300mm。如有过覆环时应大于名义厚度8n的三倍,且不小于100mm。7.2.9简体端面对外圆(Do)母线的垂直度偏差△f(图4);当Do≤1200mm时,△f≤2mm;

当Do≥1200mm时,△f≤3mm。

7.2.10简体组装时,相邻圆简的A类焊缝的距高或封头A类焊缝的端点与相邻圆简A类焊缝的距离均应大于名义厚度n的三倍,且不小于100mm。7.2.11法兰面对于接管或圆筒的主轴中心线的要求应符合GB150第10.2.3.7条的规定。7.2.12热加内件和壳体焊接的焊缝边缘应遵开已有焊缝,且不小于50mm。7.2.13热加上开孔应尽量避开在焊缝上,并避免管孔焊缝与相邻焊缝的热影响区互相重合。如不能避免时,在管孔周围60mm(若管孔直径大于60mm,则取孔径值)范围内的焊缝按GB3323全部进行射线探伤,其焊缝质量不低于I级。并且焊缝在管孔边缘上不存在夹渣,管接头焊后经热处理消除应力的情况下,方可在焊缝上及其附近开孔。7.2.14壳体上凡被加强圈、支座、垫板等覆盖的焊缝和壳体内影响管束装配的焊缝,均应打磨至与母材平齐。

7.2.15对制造中未能避免的机械损伤的处理要求应符合GB150第10.2.3.13条的规定。7.2.16对全焊结构固定管板式壳体的终结环缝允许用单面焊,可以用超声波探伤代替射线探伤。焊缝质量应符合JB1152的I级为合格。7.3法兰和平盖

7.3.1管路法兰及容器法兰按相应标准要求进行加工。7

JB/T7837-1995

7.3.2平盖和筒体端部法兰,加工应符合GB150第10.2.4.2条规定。7.4螺栓、螺柱、螺母

螺栓、螺柱、螺母的制造应符合GB150第10.2.5条的规定。7.5换热管

7.5.1换热管管端外表面应除锈至呈金属光泽。用于焊接时,管端除锈长度不应小于管径,且不小于25mm。用于胀接时,管端除锈长度不应小于管板厚度加上50mm。胀接管子端硬度若大于管板硬度,或管子硬度HB>170时,胀前管端应先进行退火处理,后应在同长度范围内的管子外表面清除锈迹,直至显出金属光泽,且不应有重皮、凹痕、裂纹及纵向或可见螺旋状刻痕等缺陷。在有耐应力蚀要求时,不应采用管头局部退火的方式来降低换热管的硬度。7.5.2换热管为铜管时,不允许拼接。换热管为钢管时,一般也不允许拼接如必须拼接时,除符合GB151第4.3.3条中的规定外,还应符合以下要求:a。对接管逐根作水压试验时,保压时间不小于10s;b.对接后的换热管内径不小于管子名义直径的80%。7.5.3弯曲后U形管弯管段圆度以通钢球来控制,球通过为合格。球直径:当dw≤R<2.5dw时,d球一0.75d(dw一管外径,da-管内径,d一球直径,R一弯管半径)。通球检查,对拼接管必须逐根进行;对不拼接管允许抽查5%弯管数,但对最小弯曲半径的管子,不少于2根。弯曲半径最小的U形管弯曲处的整厚减薄量不得大于弯前管壁厚度的17%,7.5.4当图样要求热处理或有耐应力腐蚀要求时,冷弯U形管的弯管段及至少包括150mm的直管段应进行热处理。

a。碳钢、低合金钢管作消除应力热处理;b。奥氏体不锈钢管可按供需双方商定的方法,或图样要求进行热处理。7.5.5换热管为直管时,截长前应抽查10%进行水压试验。换热管为形管时,在管子弯由成形启,应遂根作水压试验。试验压力均为1.5倍的设计压力,在试验压力下保压时间不小于10S。试验合格后,应将水放尽。换热管对接时,允许对接后(直管)和弯制后(U形管)一次性逐根进行水压试验,但试验压力应按对接后水压试验压力值。

7.5管板和隔板(折流板)

7.6.1管板、隔板孔的直径和允许偏差要求,当热加为1级换热器时,按表7(a)规定;当热加为1级换热器和热加的换热管为铜管时均按表7(b)规定。管板钻孔后,应抽查不小于60°的板中心角区域内的管孔,管孔上偏差充许比表7的数值大0.15mm,但其孔数不得超过4%,且不超过5个。隔板(折流板)钻孔后,应抽查不小于60的板中心角区域内的管孔,管孔上偏差允许比表7的数值大0.1mm,但其孔数不得超过4%。

7.6.2终钻一侧管板表面,相邻两管孔之间的孔桥宽度B按下列规定:a,热加为I级换热器时,按表8(a);b。热加为1级换热器和热加换热管为铜管时,均按表8(b)。8

换热管名义

换热管名义

表7(a)

表7(b)

JB/T78371995

隔板孔直径和允许偏差

I级换热器管板、

允许偏差

隔板(折流板)孔

隔板孔直径和允许偏差

1级换热器管板、!

表8(a)

允许偏差

Ⅱ级换热器孔桥宽度

允许偏差

隔板(折流板)孔

允许孔桥宽度(≥96%的孔桥宽度不得小于下列数值)8

表8(b)

【级换热器管板孔桥宽度

允许孔桥宽度(≥96%的孔桥宽度不得小于下列数值)B

管板的管孔表面粗糙度为:

管孔表面粗糙度Ra值不大于25μm;当换热管与管板焊接连接时,

当换热管与管板账接连接时,管孔表面粗度Ra值不大于12.5um。允许偏差

允许的最小孔桥宽

度(其数量≤4%的

孔桥数,且不超过5

允许的最小孔桥宽

度(其数量系4%的

孔桥数,且不超过5

JB/T7837-1995

7.6.4管板、隔板钻孔后应去掉管孔周围毛刺。7.6.5胀接连接时管孔表面不得有影响胀接紧密性的缺陷,如贯通的纵向或螺旋状刻痕等。隔板(折流板)名义外直径由设计者根据结构要求确定,但不应低于GB151第3.9.2.4条的规7.6.6

隔板(折流板)或折流圈外圆表面粗糙度Ra值不得大于20μm。外圆面两侧的锐角应倒钝,并应去除任何毛刺。

7.7焊接要求

7.7.1焊接必须由按《锅炉压力容器焊工考试规则》进行考试合格的焊工施焊。7.7.2焊缝表面的形状尺寸及外观要求,除应符合GB151第10.3.3条的规定外,还应符合下列要求:焊缝在焊接接头每边的覆盖宽度为2~4mm:a.

b.同一条对接焊缝的最大宽度与最小宽度差不超过4mm。焊缝返修应符合GB150第10.3.4条的规定。7.7.33

7.7.4焊缝的其它要求均应符合GB150第10.3条的规定。7.8焊缝探伤

焊缝探伤检查应按GB150第10.8条的规定执行。7.9热处理

热处理要求应符合GB150第10.4条规定。7.10其它要求

7.10.1热加的密封面加工完毕应予以保护,不得因硅碰划伤、电弧损伤、焊瘤飞溅等而损坏密封面。7.10.2密封垫片一般应为整体垫片,特殊情况下允许拼接,但拼接接头不得影响密封性能。7.10.3补强图的信号孔应在压力试验前通入0.4~0.5MPa的压缩空气检查焊缝质量。7.10.4支座垫板、补强圈和壳体的搭接焊缝与任意相邻焊缝的距离均不应小于3倍的壳体壁厚,且不小于50mm。

7.11部件组装

7.11.1换热管与管板的连接

。连接部位的换热管和管板孔表面,应清理干净,不得留有影响胀接或焊接质量的毛刺、铁屑、锈斑、油污等。

b.胀接连接时,其胀接长度不得伸出管板背面壳体侧),胀接长度L的最小值不小于两倍的换热管外径;或50mm;或不大于管板的名义厚度减去3mm,取三者较小值。c,胀接连接时,换热管端应与管板平齐或按设计要求伸出管板,不得缩到管板内。当换热管为铜管时,其端应伸出管板12mm,且进水端应翻边、d.胀管率H的范围推荐为1%~4%,对铜管取大值,胀管率的计算公式:H=d-d-ax

式中:di—胀管前管子内径,mmdz-胀管后管子内径,mm;

d-—管板上管孔实际直径,mm;X100%

8—管板上管孔实际直径和管子外径的间隙,mm。e。换热管的胀接部分与非胀接部分应圆滑过渡,不得有急剧的棱角。「.焊接连接时,换热管与管板焊接后,焊缝和热影响区不得有裂纹、气孔、夹渣、未熔合等缺陷。焊后管口最小直径应不小于80%管子内径。焊渣及凸出于换热管内壁的焊瘤均应清除,焊缝缺陷的返修,应先清除缺陷后补焊。g.

h.换热管与管板的强度焊接接头,施焊前应按GB151附录C作焊接工艺评定。10

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。