JB/T 7898-1999

基本信息

标准号: JB/T 7898-1999

中文名称:填充聚四氟乙烯导轨软带

标准类别:机械行业标准(JB)

英文名称: PTFE filled guide rail soft tape

标准状态:现行

发布日期:1999-06-24

实施日期:2000-06-24

出版语种:简体中文

下载格式:.rar.pdf

下载大小:125535

标准分类号

标准ICS号:橡胶和塑料工业>>橡胶和塑料制品>>83.140.99其他橡胶和塑料制品

中标分类号:化工>>合成材料>>G33塑料型材

关联标准

出版信息

页数:8 页

标准价格:14.0 元

相关单位信息

发布部门:全国塑料标委会工业塑料制品分会

标准简介

JB/T 7898-1999 本标准是对 JB/T 7898-95《填充聚四氟乙烯导轨软带》的修订。 本标准规定了填充聚四氟乙烯导轨软带的技术要求,检验规则,包装、标志和贮存等。 本标准适用于厚度在 03.~3.2mm、需要减摩、抗磨、防爬的金属切削机床、仪器和其它机械导轨软带。 本标准于 1989 年以 GB 10904-89 首次发布,于 1996 年 4 月 14 日调整为 JB/T 7898-95。 JB/T 7898-1999 填充聚四氟乙烯导轨软带 JB/T7898-1999 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS 83.140.99

中华人民共和国机械行业标准

JB/T7898-1999

填充聚四氟乙烯导轨软带

Filled polytetrafluoroethylene slideway soft strips1999-06-24发布

国家机械工业局

2000-01-01实施

JB/T7898-1999

本标准是对JB/T7898-95《填充聚四氟乙烯导轨软带》的修订。修订时,仅按有关规定作了编辑性修改,主要技术内容没有变化。本标准自实施之日起代替JB/T7898—95。本标准的附录A是标准的附录。

本标准由全国塑料标准化技术委员会机械工业塑料制品分会提出并归口。本标准负责起草单位:广州机床研究所、北京机床研究所。本标准主要起草人:谢海坚、胡果明、黄国典、周景田。1范围

中华人民共和国机械行业标准

填充聚四氟乙烯导轨软带

Filled polytetrafluoroethylene slideway soft stripsJB/T7898-1999

代替JB/T7898—95

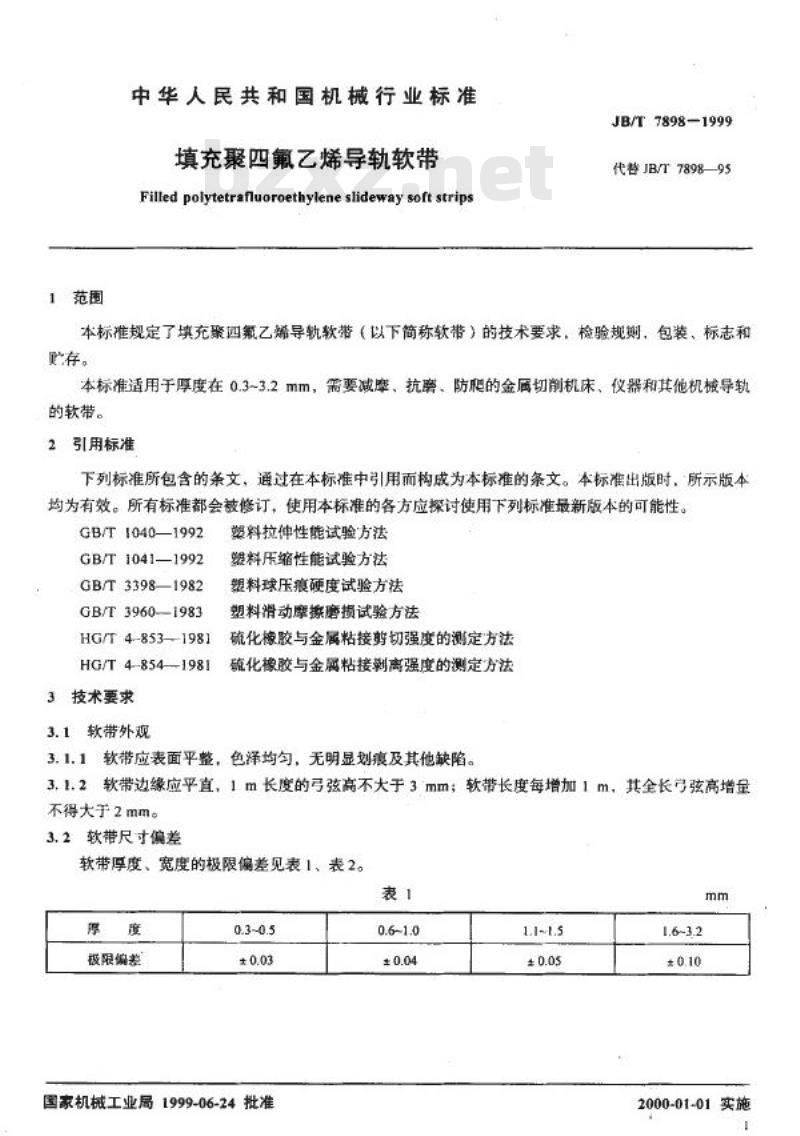

本标准规定了填充聚四氟乙烯导轨软带(以下简称软带)的技术要求,检验规,包装、标志和贮存。

本标准适用于厚度在0.3~3.2mm,需要减库、抗、防鹿的金属切削机床、仪器和其他机械导轨的软带。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T 1040—1992

GB/T 1041—1992

GB/T 3398—1982

GB/T 39601983

HG/T 48531981

HG/T4-854—1981

3技术要求

3.1软带外观

樊料拉伸性能试验方法

塑料压缩性能试验方法

塑料球压痕硬度试验方法

塑料滑动摩擦磨损试验方法

硫化橡胶与金属粘接剪切强度的测定方法硫化橡胶与金屑粘接剃离强度的测定方法3.1.1软带应表面平整,色泽均匀,无明显划瘦及其他缺陷。3.1.2软带边缘应平直,1m长度的弓弦高不大于3mm;软带长度每增加1m,其全长号弦高增不得大于2mm。

3.2软带尺寸偏差

软带厚度、宽度的极限偏差见表1、表2。表1

报限偏差

国家机械工业局1999-06-24批准0.61.0

2000-01-01实施

极限偏差

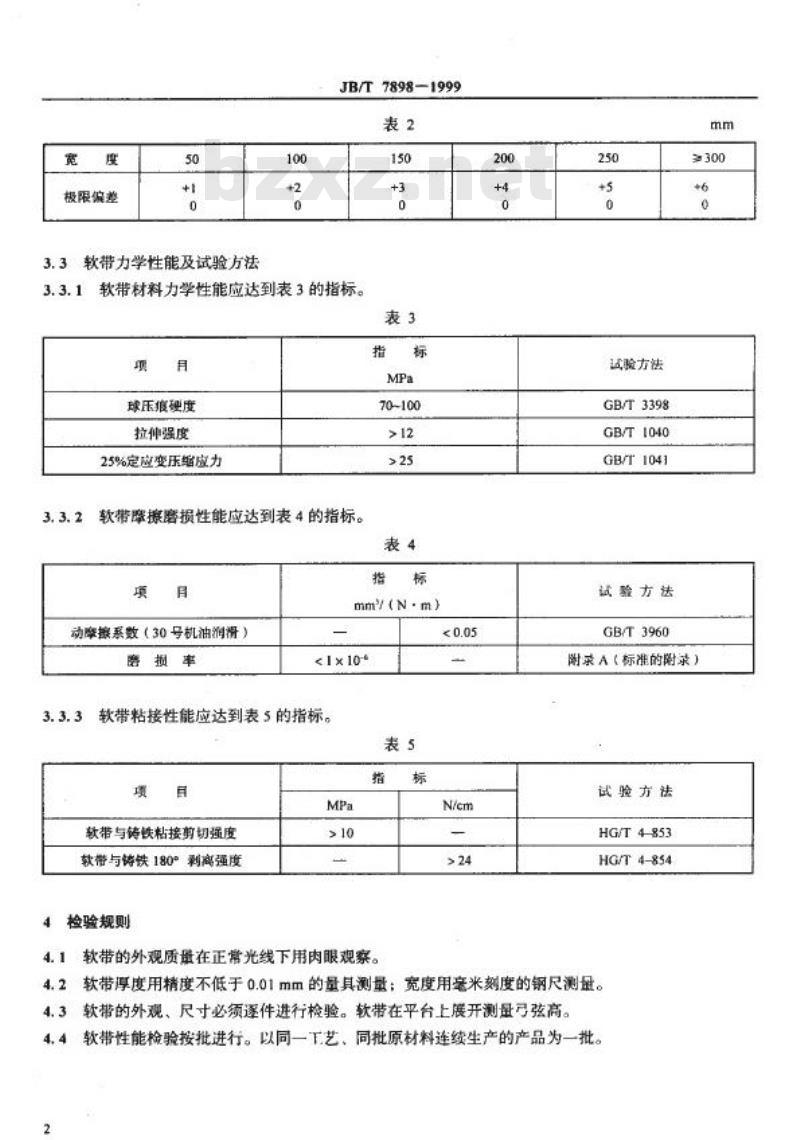

软带力学性能及试验方法

JB/T7898—1999

软带材料力学性能应达到表3的指标。表3

球压痕硬度

拉伸强度

25%定应变压缩应力

软带摩接磨损性能应达到表4的指标。3.3.2

70~100

mm/(N·m)

动摩换系数(30号机油润滑)

磨损率

<1×10

软带粘接性能应达到表5的指标。项

软带与铸铁粘接剪切强度

软带与铸铁180°剩离强度

检验规则

软带的外观质量在正常光线下用肉眼观察。标

试验方法

GB/T 3398

GB/T1040

GB/T1041

试验方法

GB/T3960

附录A(标准的附录)

试验方法

HG/T 4853

HG/T 4854

2软带厚度用精度不低于0.01mm的量其测量:宽度用毫米刻度的钢尺测量。4. 2

4.3软带的外观、尺寸必须逐件进行检验。软带在平台上展开测量弓弦高。软带性能检验按批进行。以同一工艺、同批原材料连续生产的产品为一批。4.4

5包装、标志和贮存

JB/T7898-1999

5.1软带用牛皮纸或塑料袋分卷包装。每袋应附有标签,其上注明:制造厂名、产品名称、规格、质量、批号和生产日期,然后放在纸箱或木箱内。5.2软带出厂时应附有使用说明书及合格证。5.3软带应成包装状存放于阴凉干燥的地方。5.4软带在运输或使用过程中应避免损坏表面处理层。JB/T7898-1999

附录A

(标准的附录)

磨损率测定方法

本方法使试样与对磨件以面接触方式进行相对往复滑动。在一定负荷下,经过所规定的行程后测量试样的法向线磨损量,从而求出磨损率。A1试验设备

A1.1其有往复运动的平面磨损试验机,其工作原理如图A1所示:1试样基体:2胶层:3一软带:4一对腐件图A1

A1.2传动系统用来使对磨件平稳地往复运动,与试样作相对滑动。A1.3加载系统对试样可施加法向负荷,精确到5%以内。A1.4润滑装置使试样在试验过程中能得到所需的润滑。供油量应能调节。A1.5夹层能夹持试样,并应保证摩擦面具有良好的接触。A1.6记录行程的记数器或记时器,精确到1%以内。A2试样与对廉件

试样如图A2所示。基体材料为铸铁HT250,摩擦面粘接软带。交

1试样基体:2一胶层;3—软带

(r=10~40mm; b=12-20mm;h=10~30mm)图A2

A2.2对磨件尺寸应保证在往复行程中试样始终处于全接触状态。材料为铸件HT200,摩擦面粗糙度R,0.4μm。

A3试验条件

JB/T 7898—1999

A3.1对磨件与试样两相对滑动面应有良好的接触。A3.2试样处于静止状态,对磨件以8~16m/min的平均速度作往复运动。A3.3滑动行程120~200mm。

A3.4滑动总行程不小于100km。

接触压力1MPa。

A3.6试验环境温度为室温。

用30号机油润滑摩擦副,自动或手动供油。试验步骤

将试样用丙酮擦拭干净后安装于夹具中,并加以固定。按A3.2、A3.3调整速度和行程量。A4.23

按A3.5要求加载。

启动试验机,加注润滑油。

经10km跑合试验后,停机,拆下试样,抹于净后置于测量平台上,静止4h后,用精确到1.0μmA4.5

的量具测量试样的法向尺寸,为试样的原始法向线性尺寸。将试样重新安装于试验机上,按A4.2、A4.3、A4.4要求继续进行试验。A4.62

达到试验所需总行程后,按A4.5测量试样的法向线性尺寸,所得尺寸与A4.5测量尺寸之差为A4.7

法向线磨损量:

A5试验结果计算

磨损率按式(AI)计算:

式中:K—磨损率,mm/(Nm)

体积磨损量,mm:

P—负荷,N:

V-平均滑动速度,m/min;bzxz.net

f运行时间,min。

A5.2试验结果每组试样不少于两个,取算术平均值(三位有效数字)。(AI)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

JB/T7898-1999

填充聚四氟乙烯导轨软带

Filled polytetrafluoroethylene slideway soft strips1999-06-24发布

国家机械工业局

2000-01-01实施

JB/T7898-1999

本标准是对JB/T7898-95《填充聚四氟乙烯导轨软带》的修订。修订时,仅按有关规定作了编辑性修改,主要技术内容没有变化。本标准自实施之日起代替JB/T7898—95。本标准的附录A是标准的附录。

本标准由全国塑料标准化技术委员会机械工业塑料制品分会提出并归口。本标准负责起草单位:广州机床研究所、北京机床研究所。本标准主要起草人:谢海坚、胡果明、黄国典、周景田。1范围

中华人民共和国机械行业标准

填充聚四氟乙烯导轨软带

Filled polytetrafluoroethylene slideway soft stripsJB/T7898-1999

代替JB/T7898—95

本标准规定了填充聚四氟乙烯导轨软带(以下简称软带)的技术要求,检验规,包装、标志和贮存。

本标准适用于厚度在0.3~3.2mm,需要减库、抗、防鹿的金属切削机床、仪器和其他机械导轨的软带。

2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T 1040—1992

GB/T 1041—1992

GB/T 3398—1982

GB/T 39601983

HG/T 48531981

HG/T4-854—1981

3技术要求

3.1软带外观

樊料拉伸性能试验方法

塑料压缩性能试验方法

塑料球压痕硬度试验方法

塑料滑动摩擦磨损试验方法

硫化橡胶与金属粘接剪切强度的测定方法硫化橡胶与金屑粘接剃离强度的测定方法3.1.1软带应表面平整,色泽均匀,无明显划瘦及其他缺陷。3.1.2软带边缘应平直,1m长度的弓弦高不大于3mm;软带长度每增加1m,其全长号弦高增不得大于2mm。

3.2软带尺寸偏差

软带厚度、宽度的极限偏差见表1、表2。表1

报限偏差

国家机械工业局1999-06-24批准0.61.0

2000-01-01实施

极限偏差

软带力学性能及试验方法

JB/T7898—1999

软带材料力学性能应达到表3的指标。表3

球压痕硬度

拉伸强度

25%定应变压缩应力

软带摩接磨损性能应达到表4的指标。3.3.2

70~100

mm/(N·m)

动摩换系数(30号机油润滑)

磨损率

<1×10

软带粘接性能应达到表5的指标。项

软带与铸铁粘接剪切强度

软带与铸铁180°剩离强度

检验规则

软带的外观质量在正常光线下用肉眼观察。标

试验方法

GB/T 3398

GB/T1040

GB/T1041

试验方法

GB/T3960

附录A(标准的附录)

试验方法

HG/T 4853

HG/T 4854

2软带厚度用精度不低于0.01mm的量其测量:宽度用毫米刻度的钢尺测量。4. 2

4.3软带的外观、尺寸必须逐件进行检验。软带在平台上展开测量弓弦高。软带性能检验按批进行。以同一工艺、同批原材料连续生产的产品为一批。4.4

5包装、标志和贮存

JB/T7898-1999

5.1软带用牛皮纸或塑料袋分卷包装。每袋应附有标签,其上注明:制造厂名、产品名称、规格、质量、批号和生产日期,然后放在纸箱或木箱内。5.2软带出厂时应附有使用说明书及合格证。5.3软带应成包装状存放于阴凉干燥的地方。5.4软带在运输或使用过程中应避免损坏表面处理层。JB/T7898-1999

附录A

(标准的附录)

磨损率测定方法

本方法使试样与对磨件以面接触方式进行相对往复滑动。在一定负荷下,经过所规定的行程后测量试样的法向线磨损量,从而求出磨损率。A1试验设备

A1.1其有往复运动的平面磨损试验机,其工作原理如图A1所示:1试样基体:2胶层:3一软带:4一对腐件图A1

A1.2传动系统用来使对磨件平稳地往复运动,与试样作相对滑动。A1.3加载系统对试样可施加法向负荷,精确到5%以内。A1.4润滑装置使试样在试验过程中能得到所需的润滑。供油量应能调节。A1.5夹层能夹持试样,并应保证摩擦面具有良好的接触。A1.6记录行程的记数器或记时器,精确到1%以内。A2试样与对廉件

试样如图A2所示。基体材料为铸铁HT250,摩擦面粘接软带。交

1试样基体:2一胶层;3—软带

(r=10~40mm; b=12-20mm;h=10~30mm)图A2

A2.2对磨件尺寸应保证在往复行程中试样始终处于全接触状态。材料为铸件HT200,摩擦面粗糙度R,0.4μm。

A3试验条件

JB/T 7898—1999

A3.1对磨件与试样两相对滑动面应有良好的接触。A3.2试样处于静止状态,对磨件以8~16m/min的平均速度作往复运动。A3.3滑动行程120~200mm。

A3.4滑动总行程不小于100km。

接触压力1MPa。

A3.6试验环境温度为室温。

用30号机油润滑摩擦副,自动或手动供油。试验步骤

将试样用丙酮擦拭干净后安装于夹具中,并加以固定。按A3.2、A3.3调整速度和行程量。A4.23

按A3.5要求加载。

启动试验机,加注润滑油。

经10km跑合试验后,停机,拆下试样,抹于净后置于测量平台上,静止4h后,用精确到1.0μmA4.5

的量具测量试样的法向尺寸,为试样的原始法向线性尺寸。将试样重新安装于试验机上,按A4.2、A4.3、A4.4要求继续进行试验。A4.62

达到试验所需总行程后,按A4.5测量试样的法向线性尺寸,所得尺寸与A4.5测量尺寸之差为A4.7

法向线磨损量:

A5试验结果计算

磨损率按式(AI)计算:

式中:K—磨损率,mm/(Nm)

体积磨损量,mm:

P—负荷,N:

V-平均滑动速度,m/min;bzxz.net

f运行时间,min。

A5.2试验结果每组试样不少于两个,取算术平均值(三位有效数字)。(AI)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。