JB/T 7901-2001

基本信息

标准号: JB/T 7901-2001

中文名称:金属材料实验室均匀腐蚀全浸试验方法

标准类别:机械行业标准(JB)

英文名称: Laboratory uniform corrosion immersion test method for metal materials

标准状态:现行

发布日期:1999-08-06

实施日期:2000-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:4082309

标准分类号

关联标准

出版信息

标准价格:15.0 元

相关单位信息

标准简介

JB/T 7901-2001 金属材料实验室均匀腐蚀全浸试验方法 JB/T7901-2001 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS77.060

中华人民共和国机械行业标准

JB/T79011999

金属材料实验室

均匀腐蚀全浸试验方法

Metals materials--Uniform corrosion-Methods of laboratory immersion testing1999-08-06发布

国家机械工业局

2000-01-01实施

JB/T7901—1999

本标准是对JB/T790195《金属材料实验室均勾腐蚀全漫试验方法》的修订。修订时对原标准作T编辑性修改,主要技术内容没有变化。本标准的附录A和附录B都是提示的附录。本标准自实施之日起,同时代替JB/T7901一95。本标准由仪表功能材料标准化技术委员会提出并归口。本标准由重庆仪表材料研究所、北京钢铁研究总院负责起草。本标准主要起草人:吴晓光、段国华、李慧玲。本标准1988年12月首次发布(CB10124—88)。1范围

中华人民共和国机械行业标准

金属材料实验室

均匀腐蚀全浸试验方法

Metals materiais-Uniform corrosion-Methods of laboratory immerson testingJB/T7901—1999

代替JB/T7901—95

本标准规定了金属材料实验室均匀腐蚀全浸试验方法的适用范围、引用标准、试样、试验装置、试验溶液、试验时间、试验条件和步骤、试验结果和试验报告。本标准适用于评价金属材料全浸试验的均匀腐蚀性能。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。CB/T2481一1998固结磨具用磨料粒度组成的检测和标记GB/T4334.6—1984不锈钢5%硫酸腐蚀试验方法GB/T4334.8—1984不锈钢42%氯化镁应力腐蚀试验方法CB/T8170—1987数值修约规则

3试样

3.1试样的形状和尺寸

3.1.1试样的形状和尺寸应随被试材料的原始条件及所使用的试验容器面定,应尽量采用单位质量表面积大的,侧面与总面积之比值小的试样。一般情况下,与轧制或锻造方向垂直的面积不得大于试样总面积的一半。每个试样表面积不应小于10cm。3.1.2推荐两种形状的试样,它们的规格如下:板状试样:外形尺寸l×b×h,mm:50×25×(2~5)。圆形试样:外形尺寸@×h,mm:30×(2~5)。根据试验目的的不同,也可选用其他形状和尺寸的试样。3.1.3同批试验的试样形状和规格应相同。3.2试样的制备

3.2.1在板材或带材上取样时,应沿轧制方向切取,如轧制方向不清或不沿轧制方向切取时,须在报告中注明。要尽量避开板带边缘部分。3.2.2在圆棒上取样时,应从棒材截面中部沿纵向切取。如沿径向切取,需在报告中注明。铸件、焊接件、敷熔金属材料等的取样和制备方法,由试验双方协商决定。3.2.3试样可以用各种机械方法加工到预定的尺寸,但必须避免由此可能引起的试样性能的任何变化。采用剪切法时,需对剪切的断面进行再加工,以去除受剪切影响的部位。3.2.4为了提高试验结果的均一性,可用砂纸研磨或其他机械方法去掉原始金属表面层。试样最终的表国家机械工业局1999-08-06批准2000-01-01实施

JB/T7901—1999

面使用符合CB/T2481规定的120号粒度的水砂纸进行研磨,在同一张砂纸(布)上只能磨同一种材料的试样。但检验原始金属表面对腐蚀速率影响的试验的试样不在此例。3.2.5特殊情况下采用干磨时,必须在报告中注明。3.2.6试样的角应予以保持,不允许倒角。3.3·对试样的其他要求

3.3.1试样如需悬挂,允许在试样上钻孔,但孔径不应大于4mm3.3.2需要时可用适当的方法在试样上作出鉴别标记。3.3.3经过最终研磨处理的试样应及时用水、氧化镁粉糊等充分去油并洗涤,然后用丙酮、酒精等不含氯离子的试剂脱脂洗净,迅速干燥后贮于干燥器内,放置到室温后再测量面积和称重。3.3.4·试样表面积的计算应精确到1%。3.3.5在进行测量尺寸、称重等操作时,必须使用干净无油污的测量工具,并需带干净的工作手套。3.3.6称重时应使用精度不小于±0.5mg的分析天平。4试验装置

4.1容器

4.1.1容器材质应使用对腐蚀介质呈情性的材料,常用的有玻璃、塑料、陶瓷等。4.1.2沸腾和高温条件下试验时,可使用带锥形磨口并配有冷却效果良好的回流冷凝器的烧瓶。推荐使用GB/T4334.6和GB/T4334.8中所示的容器。4.1.3室温下试验时可用适当密闭的容器。4.2温度保持系统

根据不同的温度要求,选择能使试验溶液保持在规定温度范圈的温度保持系统。4.3试样支持系统

4.3.1试样支持系统应能把试样支持于试液中间,支持系统的材质应对试液和试样呈情性,它与试样的接触面积应尽可能小。

4.3.2一般情况下采用玻璃支架或挂钩,也可用塑料、陶瓷及化学纤维等材质的支持系统。4.4其他装置

试验期间,试液如需搅动或持续流动与补充,则须根据实际情况设计和添置相应的装置,以达到试验要求。

5试验溶液

5.1试验溶液的来源和成分视试验目的而定,一般有天然的和人工的两种。海水、工业废水及生产过程中的介质一般归入自然介质。在使用这一类溶液时需要测定其主要成分。5.2配制溶液时,使用蒸馏水或去离子水和符合国家标准或行业标准中的分析纯级别的试剂。如用其他级别的试剂时需在报告中说明。5.3溶液的浓度用重量百分比表示,如用其他方式表示,则需注明。5.4其他参数如pH值、溶解气体量等由试验双方商定。5.5试验溶液的用量为每cm试样表面积不少于20mL。5.6试验溶液的温度控制精度应在±1℃以内。室温试验时,应在报告上写明试验期间实际温度的上下限和平均温度值。免费标准下载网bzxz

5.7溶液如要充气时,应避免气流直接喷酒在试样上。这一操作须在试样放入前适当时间开始并在整个试验期间持续进行。如需排除溶解氧,可用情性气体(如氮气)充气。2

6试验时间

JB/T7901-1999

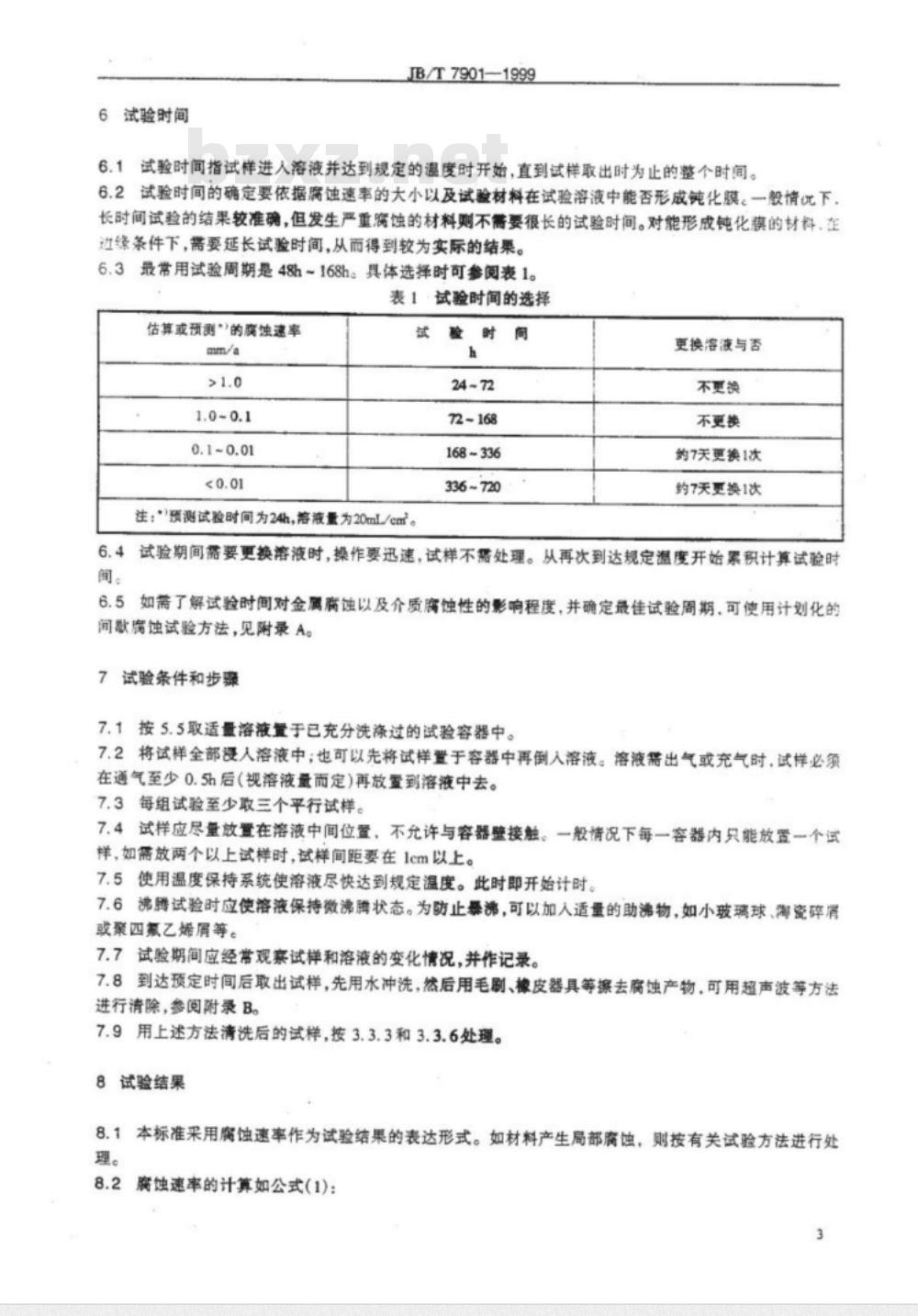

6.1试验时间指试样进人溶液并达到规定的温度时开始,直到试样取出时为止的整个时间。6.2试验时间的确定要依据腐蚀速率的大小以及试验材料在试验溶液中能否形成钝化膜。一般情优下,长时间试验的结果较准确,但发生严重腐蚀的材料则不需要很长的试验时间。对能形成钝化膜的材料.车过缘条件下,需要延长试验时间,从而得到较为实际的结果。6.3最常用试验周期是48h168h。具体选择时可参阅表1。表1试验时间的选择

估算或预测\\的虞蚀速率

试险时间

72-168

168~336

336~720

注:*\预测试验时间为24h,落液量为20mL/cml。更换溶液与否

不更换

不更换

约7天更换1次

约7天更换1次

6.4试验期间需要更换溶液时,操作要迅速,试样不需处理。从再次到达规定温度开始累积计算试验时间。

6.5如需了解试验时间对金属裔蚀以及介质腐蚀性的影响程度,并确定最佳试验周期,可使用计划化的间歇腐蚀试验方法,见附录A。

7试验条件和步骤

7.1按5.5取适量溶液置于已充分洗涤过的试验容器中。7.2将试样全部漫人溶液中:也可以先将试样置于容器中再倒入溶液。溶液需出气或充气时,试样必须在通气至少0.5h后(视溶液量而定)再放置到溶液中去。7.3每组试验至少取三个平行试样。7.4试样应尽量放置在溶液中间位置,不允许与容器壁接触。一般情况下每一容器内只能放置一个试样,如需放两个以上试样时,试样间距要在1cm以上。7.5使用温度保持系统使溶液尽快达到规定温度。此时即开始计时。7.6沸腾试验时应使溶液保持微沸腾状态。为防止暴沸,可以加人适的助沸物,如小玻璃球、陶瓷碎眉或聚四氟乙烯屑等。

7.7试验期间应经常观察试样和溶液的变化情况,并作记录。7.8到达预定时间后取出试样,先用水冲洗,然后用毛刷、橡皮器具等擦去腐蚀产物,可用超声波等方法进行清除,参阅附录B。

7.9用上述方法清洗后的试样,按3.3.3和3.3.6处理。8试验结果

8.1本标准采用腐蚀速率作为试验结果的表达形式。如材料产生局部腐蚀,则按有关试验方法进行处理。

腐蚀速率的计算如公式(1):

式中:R——腐蚀速率,mm/a;

M—试验前的试样质量,g;

M,——试验后的试样质量,g;

S—试样的总面积,cnr;

T—试验时间,h;

JB/T7901-—1999

R-8.76×10x(M-M)

D-.材料的密度,kg/m。

8.3某些金属(如钛、等),它们的腐蚀产物是一层坚固致密的氧化物,难以用化学的或一般的机械方法去除,此时可用增重腐蚀速率来表达试验结果。8.4有时为了某些特殊需要,试验结果也可用其他魔蚀速率单位表示,但需在报告中说明。8.5腐蚀速率用所试验的全部平行试样的平均值作报导:当某个平行试样的腐蚀速率与平均值之相对偏差超过10%时,应取新的试样作重复试验,用第二次试验结果进行报导。当再达不到要求时,则应同时报导两次试验全部试样的平均值和每个试样的腐蚀速率。但腐蚀速率小于0.1mm/a时不在此例,此时应报导全部试样的腐蚀速率。

8.6本试验所获得的腐蚀速率只能用来评价被测材料在某种试验介质中的耐蚀性,不能用来泛指这种材料在其他介质中的耐蚀性。

8.7测量、计算的数值需要修约时,按GB/8170有关规定处理。9试验报告

试验报告应包括以下内容:

试样材料的牌号(代号)、化学成分及状态;试验溶液成分、温度及试验时间;试验中发生的现象及腐蚀速率;试样上腐蚀产物的清洗方法;

腐蚀速率或增重腐蚀速率:

需要注明情况的备注;

操作和审核人员的署名;

报告日期。

A1试验目的

JB/T7901—1999

附录A

(提示的附录)

计划化的间歇腐蚀试验方法

检验试验时间对溶液腐蚀性及金属腐蚀率的影响,并以此选择最佳试验周期。A2试验方法

A2.1取四组试样,每组至少两片。四组试样都置于同一容器的介质中进行试验。如容器不够大时,可每组取一个试样置于一个容器中试验,也可用两个容器进行条件相同的平行试验。A2.2四组试样的试验时间按图AI安排:I组

试验时间(h)

即I、Ⅱ、Ⅲ组同时开始试验,I组为全程试验(试验时间为!+α),Ⅱ组为长程试验(试验时间为t),Ⅲ组为短程试验(试验时间为。)。当试验进行到:时,将第IV组试样置入上述溶液中开始试验,试验时间为b(b=a)。

A2.3全部试验都按本标准进行,将获得的四组试样的腐蚀损失(单位面积的失重)作为评价依据。A2.4评价

A2.4.1设R.,R,,R。R.分别为I、ⅡI、Ⅲ、N组试样的腐蚀损失,R。=R,+。-R.A2.4.2

试验期间发生的情况根据表A1,表A2进行判断。表A1腐蚀试验期间发生的情况

溶液的腐蚀性

金属腐蚀率

没有变化

没有变化

溶液腐蚀性

没有变化

没有变化

没有变化

JB/T7901-1999

表A2综合情况评价表

金属滤浊率

没有变化

没有变化

没有变化

R.JB/T7901-1999

附录B

(提示的附录)

腐蚀产物的电解及化学满洗参考方法B1试验后试样上腐蚀产物的电解清洗法B1.1当用机械法不能满意地清除腐蚀产物时,可以使用本方法进一步满洗。B1.2本方法所列的技术参数只是适用于一般的金属材料。各种合金所适合的技术参数可能有所不同,所以在使用此方法前,应先作试验以确定适当的技术参数。B1.3使用本方法前,应先擦去疏松的腐蚀产物,然后将试样进行电解处理。电解处理时的参考技术数据如下:B1.4

HSO(比重1.84)

有机缓蚀剂

水加到

电流速度

B2化学清洗法

石墨或铅2

20A/dmr

B2.1这一方法是将试验后的试样漫入下述溶液中,利用化学作用清除腐蚀产物。B2.2使用这一方法时必须小心地进行操作;以免过多的除去未受离蚀的金属,并且必须进行空白试验,以校正由此造成的失重误差。空白试验的方法及程序见B3。注:由于空白试样表面不存在象被测试样表面那样的腐蚀产物,其受漫蚀的程度与被测试样可能有所不同,所以空白试验仅能部分地校正失重误差。B2.3各种金属材料的化学清洗法B2.3.1铜和镍合金

浸泡在:

HC(比重1.19)

水加到

B2.3.2铝合金

浸泡在:

1000mL

1min~3min

1)可以用大约0.5g儿的下述缓蚀剂来代替0.2容积百分比的任何专用缓蚀剂,这种缓蚀剂如二邻萍甲基硫(diorthotolylthrourea),氨苯乙基氨化物(quinolineethiodide)或β-苯酚氮(杂)苯(betabaphthol quinoline)。如以铅作阳极,铅可能沉积到试样上面引起失重误差。如果试样耐硝酸腐蚀,则可将试样短智浸人1:1硝酸溶藏2)

中以除去铅,除了可能引起这一误差外,用铅作阳极能更有效地清除腐蚀产物,所以可优先采用。7

水加到

JB/T7901—1999

1000mL

5min~10min

如果经B2.3.1处理后,膜层尚未清除于净,则再漫泡在:HNO,(比重1.42)

B2.3.3铁与钢

漫泡在:

或用:

HCI(比重1.19)

Smin~30min

1000mL

到25min

注:用此法清洗时,游液需充分地搅动,或用木头、橡皮等非磨料器具将试样擦洗。也可浸泡在如下溶液中:

HSO(比重1.84)

有机缓蚀剂

水加到

B2.3.4不锈钢

浸泡在下面两种溶液之一中:

1)HNO(比重1.42)

水加到

柠株酸铵

水加到

空白试验

1000mL

1000mL

1000mL

至清除为止

10min~60min

B3.1取两片材质、状态、尺寸等均与被测试样(即腐蚀试验的试样)相同的试样,按与被测试样完全相同的程序(表面处理、清洗、称重等)处理后在未受腐蚀的状态下,用同一方法进行电解或化学满洗。B3.2将清洗后的试样洗净、干燥、称重。计算出两片试样的平均失重。B3.3在计算被测试样的腐蚀速率时,将B3.2中得到的失重列入公式进行计算,如公式(B1):8

式中:M,空白试样的失重;

其他符号的意义均同8.2

JB/T7901-1999

R_8.76×10x.(M-Ml-M)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

JB/T79011999

金属材料实验室

均匀腐蚀全浸试验方法

Metals materials--Uniform corrosion-Methods of laboratory immersion testing1999-08-06发布

国家机械工业局

2000-01-01实施

JB/T7901—1999

本标准是对JB/T790195《金属材料实验室均勾腐蚀全漫试验方法》的修订。修订时对原标准作T编辑性修改,主要技术内容没有变化。本标准的附录A和附录B都是提示的附录。本标准自实施之日起,同时代替JB/T7901一95。本标准由仪表功能材料标准化技术委员会提出并归口。本标准由重庆仪表材料研究所、北京钢铁研究总院负责起草。本标准主要起草人:吴晓光、段国华、李慧玲。本标准1988年12月首次发布(CB10124—88)。1范围

中华人民共和国机械行业标准

金属材料实验室

均匀腐蚀全浸试验方法

Metals materiais-Uniform corrosion-Methods of laboratory immerson testingJB/T7901—1999

代替JB/T7901—95

本标准规定了金属材料实验室均匀腐蚀全浸试验方法的适用范围、引用标准、试样、试验装置、试验溶液、试验时间、试验条件和步骤、试验结果和试验报告。本标准适用于评价金属材料全浸试验的均匀腐蚀性能。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。CB/T2481一1998固结磨具用磨料粒度组成的检测和标记GB/T4334.6—1984不锈钢5%硫酸腐蚀试验方法GB/T4334.8—1984不锈钢42%氯化镁应力腐蚀试验方法CB/T8170—1987数值修约规则

3试样

3.1试样的形状和尺寸

3.1.1试样的形状和尺寸应随被试材料的原始条件及所使用的试验容器面定,应尽量采用单位质量表面积大的,侧面与总面积之比值小的试样。一般情况下,与轧制或锻造方向垂直的面积不得大于试样总面积的一半。每个试样表面积不应小于10cm。3.1.2推荐两种形状的试样,它们的规格如下:板状试样:外形尺寸l×b×h,mm:50×25×(2~5)。圆形试样:外形尺寸@×h,mm:30×(2~5)。根据试验目的的不同,也可选用其他形状和尺寸的试样。3.1.3同批试验的试样形状和规格应相同。3.2试样的制备

3.2.1在板材或带材上取样时,应沿轧制方向切取,如轧制方向不清或不沿轧制方向切取时,须在报告中注明。要尽量避开板带边缘部分。3.2.2在圆棒上取样时,应从棒材截面中部沿纵向切取。如沿径向切取,需在报告中注明。铸件、焊接件、敷熔金属材料等的取样和制备方法,由试验双方协商决定。3.2.3试样可以用各种机械方法加工到预定的尺寸,但必须避免由此可能引起的试样性能的任何变化。采用剪切法时,需对剪切的断面进行再加工,以去除受剪切影响的部位。3.2.4为了提高试验结果的均一性,可用砂纸研磨或其他机械方法去掉原始金属表面层。试样最终的表国家机械工业局1999-08-06批准2000-01-01实施

JB/T7901—1999

面使用符合CB/T2481规定的120号粒度的水砂纸进行研磨,在同一张砂纸(布)上只能磨同一种材料的试样。但检验原始金属表面对腐蚀速率影响的试验的试样不在此例。3.2.5特殊情况下采用干磨时,必须在报告中注明。3.2.6试样的角应予以保持,不允许倒角。3.3·对试样的其他要求

3.3.1试样如需悬挂,允许在试样上钻孔,但孔径不应大于4mm3.3.2需要时可用适当的方法在试样上作出鉴别标记。3.3.3经过最终研磨处理的试样应及时用水、氧化镁粉糊等充分去油并洗涤,然后用丙酮、酒精等不含氯离子的试剂脱脂洗净,迅速干燥后贮于干燥器内,放置到室温后再测量面积和称重。3.3.4·试样表面积的计算应精确到1%。3.3.5在进行测量尺寸、称重等操作时,必须使用干净无油污的测量工具,并需带干净的工作手套。3.3.6称重时应使用精度不小于±0.5mg的分析天平。4试验装置

4.1容器

4.1.1容器材质应使用对腐蚀介质呈情性的材料,常用的有玻璃、塑料、陶瓷等。4.1.2沸腾和高温条件下试验时,可使用带锥形磨口并配有冷却效果良好的回流冷凝器的烧瓶。推荐使用GB/T4334.6和GB/T4334.8中所示的容器。4.1.3室温下试验时可用适当密闭的容器。4.2温度保持系统

根据不同的温度要求,选择能使试验溶液保持在规定温度范圈的温度保持系统。4.3试样支持系统

4.3.1试样支持系统应能把试样支持于试液中间,支持系统的材质应对试液和试样呈情性,它与试样的接触面积应尽可能小。

4.3.2一般情况下采用玻璃支架或挂钩,也可用塑料、陶瓷及化学纤维等材质的支持系统。4.4其他装置

试验期间,试液如需搅动或持续流动与补充,则须根据实际情况设计和添置相应的装置,以达到试验要求。

5试验溶液

5.1试验溶液的来源和成分视试验目的而定,一般有天然的和人工的两种。海水、工业废水及生产过程中的介质一般归入自然介质。在使用这一类溶液时需要测定其主要成分。5.2配制溶液时,使用蒸馏水或去离子水和符合国家标准或行业标准中的分析纯级别的试剂。如用其他级别的试剂时需在报告中说明。5.3溶液的浓度用重量百分比表示,如用其他方式表示,则需注明。5.4其他参数如pH值、溶解气体量等由试验双方商定。5.5试验溶液的用量为每cm试样表面积不少于20mL。5.6试验溶液的温度控制精度应在±1℃以内。室温试验时,应在报告上写明试验期间实际温度的上下限和平均温度值。免费标准下载网bzxz

5.7溶液如要充气时,应避免气流直接喷酒在试样上。这一操作须在试样放入前适当时间开始并在整个试验期间持续进行。如需排除溶解氧,可用情性气体(如氮气)充气。2

6试验时间

JB/T7901-1999

6.1试验时间指试样进人溶液并达到规定的温度时开始,直到试样取出时为止的整个时间。6.2试验时间的确定要依据腐蚀速率的大小以及试验材料在试验溶液中能否形成钝化膜。一般情优下,长时间试验的结果较准确,但发生严重腐蚀的材料则不需要很长的试验时间。对能形成钝化膜的材料.车过缘条件下,需要延长试验时间,从而得到较为实际的结果。6.3最常用试验周期是48h168h。具体选择时可参阅表1。表1试验时间的选择

估算或预测\\的虞蚀速率

试险时间

72-168

168~336

336~720

注:*\预测试验时间为24h,落液量为20mL/cml。更换溶液与否

不更换

不更换

约7天更换1次

约7天更换1次

6.4试验期间需要更换溶液时,操作要迅速,试样不需处理。从再次到达规定温度开始累积计算试验时间。

6.5如需了解试验时间对金属裔蚀以及介质腐蚀性的影响程度,并确定最佳试验周期,可使用计划化的间歇腐蚀试验方法,见附录A。

7试验条件和步骤

7.1按5.5取适量溶液置于已充分洗涤过的试验容器中。7.2将试样全部漫人溶液中:也可以先将试样置于容器中再倒入溶液。溶液需出气或充气时,试样必须在通气至少0.5h后(视溶液量而定)再放置到溶液中去。7.3每组试验至少取三个平行试样。7.4试样应尽量放置在溶液中间位置,不允许与容器壁接触。一般情况下每一容器内只能放置一个试样,如需放两个以上试样时,试样间距要在1cm以上。7.5使用温度保持系统使溶液尽快达到规定温度。此时即开始计时。7.6沸腾试验时应使溶液保持微沸腾状态。为防止暴沸,可以加人适的助沸物,如小玻璃球、陶瓷碎眉或聚四氟乙烯屑等。

7.7试验期间应经常观察试样和溶液的变化情况,并作记录。7.8到达预定时间后取出试样,先用水冲洗,然后用毛刷、橡皮器具等擦去腐蚀产物,可用超声波等方法进行清除,参阅附录B。

7.9用上述方法清洗后的试样,按3.3.3和3.3.6处理。8试验结果

8.1本标准采用腐蚀速率作为试验结果的表达形式。如材料产生局部腐蚀,则按有关试验方法进行处理。

腐蚀速率的计算如公式(1):

式中:R——腐蚀速率,mm/a;

M—试验前的试样质量,g;

M,——试验后的试样质量,g;

S—试样的总面积,cnr;

T—试验时间,h;

JB/T7901-—1999

R-8.76×10x(M-M)

D-.材料的密度,kg/m。

8.3某些金属(如钛、等),它们的腐蚀产物是一层坚固致密的氧化物,难以用化学的或一般的机械方法去除,此时可用增重腐蚀速率来表达试验结果。8.4有时为了某些特殊需要,试验结果也可用其他魔蚀速率单位表示,但需在报告中说明。8.5腐蚀速率用所试验的全部平行试样的平均值作报导:当某个平行试样的腐蚀速率与平均值之相对偏差超过10%时,应取新的试样作重复试验,用第二次试验结果进行报导。当再达不到要求时,则应同时报导两次试验全部试样的平均值和每个试样的腐蚀速率。但腐蚀速率小于0.1mm/a时不在此例,此时应报导全部试样的腐蚀速率。

8.6本试验所获得的腐蚀速率只能用来评价被测材料在某种试验介质中的耐蚀性,不能用来泛指这种材料在其他介质中的耐蚀性。

8.7测量、计算的数值需要修约时,按GB/8170有关规定处理。9试验报告

试验报告应包括以下内容:

试样材料的牌号(代号)、化学成分及状态;试验溶液成分、温度及试验时间;试验中发生的现象及腐蚀速率;试样上腐蚀产物的清洗方法;

腐蚀速率或增重腐蚀速率:

需要注明情况的备注;

操作和审核人员的署名;

报告日期。

A1试验目的

JB/T7901—1999

附录A

(提示的附录)

计划化的间歇腐蚀试验方法

检验试验时间对溶液腐蚀性及金属腐蚀率的影响,并以此选择最佳试验周期。A2试验方法

A2.1取四组试样,每组至少两片。四组试样都置于同一容器的介质中进行试验。如容器不够大时,可每组取一个试样置于一个容器中试验,也可用两个容器进行条件相同的平行试验。A2.2四组试样的试验时间按图AI安排:I组

试验时间(h)

即I、Ⅱ、Ⅲ组同时开始试验,I组为全程试验(试验时间为!+α),Ⅱ组为长程试验(试验时间为t),Ⅲ组为短程试验(试验时间为。)。当试验进行到:时,将第IV组试样置入上述溶液中开始试验,试验时间为b(b=a)。

A2.3全部试验都按本标准进行,将获得的四组试样的腐蚀损失(单位面积的失重)作为评价依据。A2.4评价

A2.4.1设R.,R,,R。R.分别为I、ⅡI、Ⅲ、N组试样的腐蚀损失,R。=R,+。-R.A2.4.2

试验期间发生的情况根据表A1,表A2进行判断。表A1腐蚀试验期间发生的情况

溶液的腐蚀性

金属腐蚀率

没有变化

没有变化

溶液腐蚀性

没有变化

没有变化

没有变化

JB/T7901-1999

表A2综合情况评价表

金属滤浊率

没有变化

没有变化

没有变化

R.

附录B

(提示的附录)

腐蚀产物的电解及化学满洗参考方法B1试验后试样上腐蚀产物的电解清洗法B1.1当用机械法不能满意地清除腐蚀产物时,可以使用本方法进一步满洗。B1.2本方法所列的技术参数只是适用于一般的金属材料。各种合金所适合的技术参数可能有所不同,所以在使用此方法前,应先作试验以确定适当的技术参数。B1.3使用本方法前,应先擦去疏松的腐蚀产物,然后将试样进行电解处理。电解处理时的参考技术数据如下:B1.4

HSO(比重1.84)

有机缓蚀剂

水加到

电流速度

B2化学清洗法

石墨或铅2

20A/dmr

B2.1这一方法是将试验后的试样漫入下述溶液中,利用化学作用清除腐蚀产物。B2.2使用这一方法时必须小心地进行操作;以免过多的除去未受离蚀的金属,并且必须进行空白试验,以校正由此造成的失重误差。空白试验的方法及程序见B3。注:由于空白试样表面不存在象被测试样表面那样的腐蚀产物,其受漫蚀的程度与被测试样可能有所不同,所以空白试验仅能部分地校正失重误差。B2.3各种金属材料的化学清洗法B2.3.1铜和镍合金

浸泡在:

HC(比重1.19)

水加到

B2.3.2铝合金

浸泡在:

1000mL

1min~3min

1)可以用大约0.5g儿的下述缓蚀剂来代替0.2容积百分比的任何专用缓蚀剂,这种缓蚀剂如二邻萍甲基硫(diorthotolylthrourea),氨苯乙基氨化物(quinolineethiodide)或β-苯酚氮(杂)苯(betabaphthol quinoline)。如以铅作阳极,铅可能沉积到试样上面引起失重误差。如果试样耐硝酸腐蚀,则可将试样短智浸人1:1硝酸溶藏2)

中以除去铅,除了可能引起这一误差外,用铅作阳极能更有效地清除腐蚀产物,所以可优先采用。7

水加到

JB/T7901—1999

1000mL

5min~10min

如果经B2.3.1处理后,膜层尚未清除于净,则再漫泡在:HNO,(比重1.42)

B2.3.3铁与钢

漫泡在:

或用:

HCI(比重1.19)

Smin~30min

1000mL

到25min

注:用此法清洗时,游液需充分地搅动,或用木头、橡皮等非磨料器具将试样擦洗。也可浸泡在如下溶液中:

HSO(比重1.84)

有机缓蚀剂

水加到

B2.3.4不锈钢

浸泡在下面两种溶液之一中:

1)HNO(比重1.42)

水加到

柠株酸铵

水加到

空白试验

1000mL

1000mL

1000mL

至清除为止

10min~60min

B3.1取两片材质、状态、尺寸等均与被测试样(即腐蚀试验的试样)相同的试样,按与被测试样完全相同的程序(表面处理、清洗、称重等)处理后在未受腐蚀的状态下,用同一方法进行电解或化学满洗。B3.2将清洗后的试样洗净、干燥、称重。计算出两片试样的平均失重。B3.3在计算被测试样的腐蚀速率时,将B3.2中得到的失重列入公式进行计算,如公式(B1):8

式中:M,空白试样的失重;

其他符号的意义均同8.2

JB/T7901-1999

R_8.76×10x.(M-Ml-M)

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。