JB/T 7935-1999

基本信息

标准号: JB/T 7935-1999

中文名称:圆弧圆柱蜗杆减速器

标准类别:机械行业标准(JB)

英文名称: Arc cylindrical worm reducer

标准状态:现行

发布日期:1999-06-28

实施日期:2000-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:513823

标准分类号

标准ICS号:机械系统和通用件>>21.200齿轮及齿轮传动

中标分类号:机械>>通用零部件>>J19联轴器、制动器与变速器

关联标准

出版信息

页数:20 页

标准价格:19.0 元

相关单位信息

发布部门:冶金设备标准化技术委员会

标准简介

JB/T 7935-1999 本标准是对 JB/T 7935-95《圆弧圆柱蜗杆减速器》的修订,修订时技术参数有较大调整。 本标准规定了圆弧圆柱蜗杆减速器的基本参数,型号,标记,尺寸,技术要求,承载能力与选用方法等。 本标准适用于冶金、矿山、起重、运输、建筑、建材、化工、能源及轻工等行业各类机械设备应用的圆弧圆柱蜗杆减速器。 本标准于 1988 年 4 月 22 日以 GB 9147-88 首次发布,于 1996 年 4 月调整为 JB/T 7935-95。 JB/T 7935-1999 圆弧圆柱蜗杆减速器 JB/T7935-1999 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

JB/T7935

本标推是对JB/T7935

-95《圆弧圆柱蜗杆减速器》的修订。本标准与JB/7935-95相比,主要技术内容变化如下:分体机体机盖改为整体机体

-取消了中心距450.500mm两种减速器;·中心距63,80.100mm加风扇;-—-技术参数有较大调整。

本标准自实施之日起代替JB/17935--95。本标准的附录A和附录B都是标准的附求。本标准由冶金设备标准化技术委员会提出并归。本标准起草单位:西安重型机械研究所。本标准主要起草人:杨军、赵玉良、陈坚兴、王宇辉、张凯。本标准于1988年4月首次发布

1范围

中华人民共和国机械行业标准

圆孤圆柱蜗样减速器

Hollow flank worm gear unitsJB/T7935

代替J3/T793545

本标准规定了圆孤圆柱蜗杆减速器的基本参数、型号、标记、尺寸,技术要求、承载能力与选用疗法等。

本标准适用于治金、矿山、起重、运输、化工、建筑、建材、能源及轻工等行业各类机械设备应用的弧圆柱蜗杆减速器(以下简称减速器)。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时.所示版本均为有效。所有标准都会被修订。使用本标准的各方应探讨使用下列标准最新版本的可能性GB191--1990包装储运图示标志

GB/T1184—1996形状和位置公差未注公差值

GB/9439.1988

灰铸铁件

GB/T 10089--1988

GB/T 11368-1989

圆柱蜗杆、蜗轮精度

齿轮传动装置清洁度

GB/T 13384 1992

机电产品包装通用技术条件

J13/T5000.12—1998重型机械通用技术条件涂装JB/T5558--1991蜗杆减速器加载试验方法3型式、基本参数与尺寸

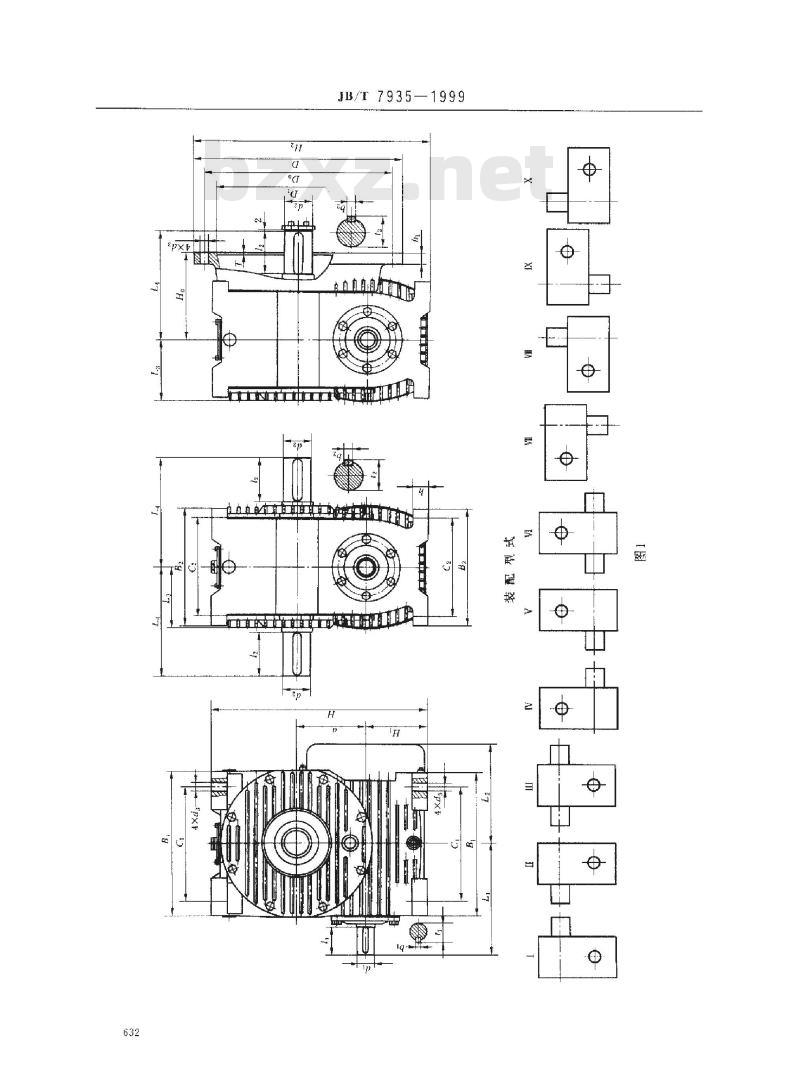

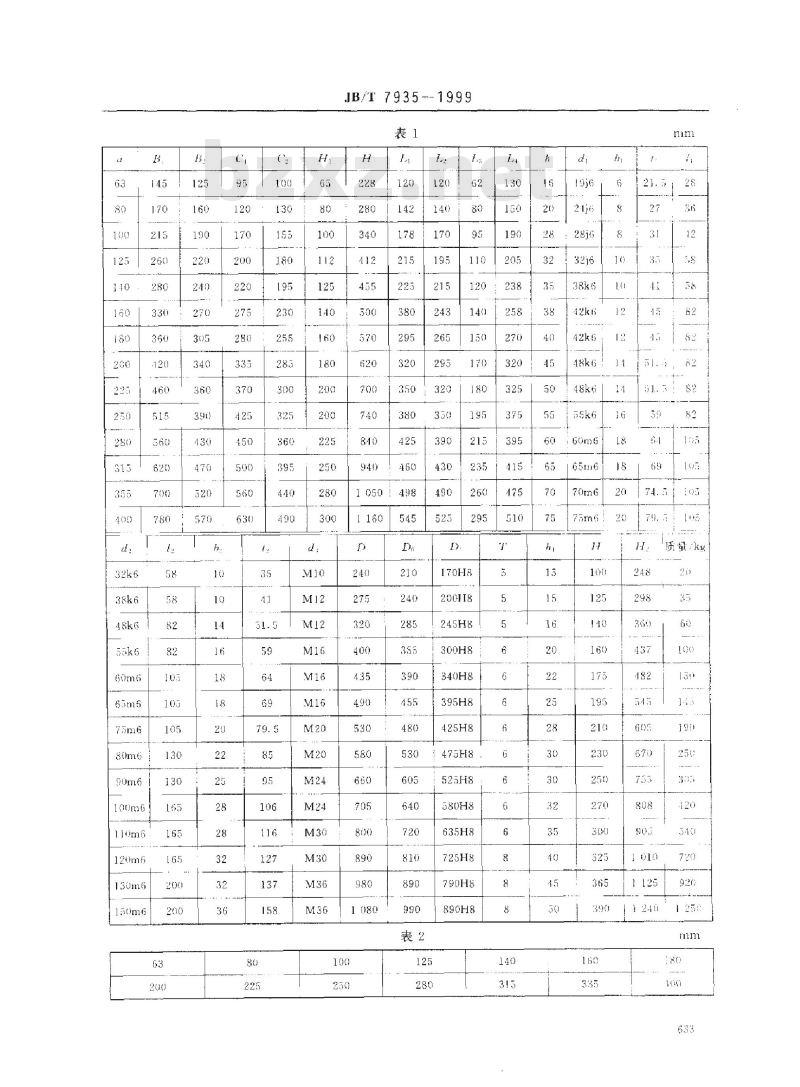

3.1型式与尺寸应分别符合图1及表1的规定。3.2基本参数

3.2.1减速器的中心距应符合表2的规定3.2.2藏速器的公称传动比应符合表3的规定。国家机械工业局1999-06-28批准2000.01-01实施

JB/T7935—1999

o ma mtauA

其,的性度胞的

... .

JB/T 7935 ---

: 60m6

15],

质量/kx

5-1999

JB/T7935

当工作环境温度低于)C,起动前润滑油必须加热到((3.2.3减速器T作环境温度-40~+40C。以上·或采用低凝問点的润滑油;当工作环境温度高于40C时,必须采取冷却措施3.2.4减速器可正、反向运转。

3.2.5减速器的承载能力见附录A(标准的附录)的表A1、表A2。3.3型号与标记

3.3.1型号

装配型式(F表示带风扇)

公称传动比

中心距,mm

蜗杆齿廓为ZC,的蜗杆减速器

3.3.2标记示例

例中心距α=200mm,公称传动比i=25,第1种装配型式.带风扇的圆弧阅柱蜗杆减速器CW 200-25-IF JB/T 7935---19994技术要求

机休与端盖

4.1.1采用铸铁件,其力学性能不低手GB/T9439中的HT200,铸件应进行时效(或退火)处理。4.1.2

4.1.3轴承孔的圆柱度不低于GB/T1184中的6级。4.1.4蜗杆、蜗轮两轴承孔的同轴度不低于GB/T1184中的6级。轴承孔端面与其轴线的垂直度不低于GB/T1184中的7级。4. 1. 5

轴承孔轴线的垂直度不低于GB/T1184中的7级。中心距极限偏差(士厂)应符合表4的规。表4

中心距&

A.2蜗杠、蜗轮和蜗轮轴

80-125

125~180

>180~250

250 317

315-40

4.2.1蜗杆采用S16MnCr锻件,其化学成分与力学性能应符合表5和表6的规定:允许采用力学性能相当或较高的其他材料。

化学成分

Si6Mncr

0. 15---0. 40

S16MnCr免费标准下载网bzxz

热处理

渗碳、济火、

900-~1 200

JB/T7935

—1999

蜗轮轴采用45钢或与其相当的其他材料,调质硬度217~~255H13,35

齿面5862HRC

芯部最小30HRC

蜗轮轮缘材料采用锡青铜ZQSn12-2,其化学成分和力学性能应符合表7和表8的规定表7

化学成分

ZQSn12-2

合金牌号

2QSn12 2

84--87

铸造方法

离心铁模铸造

11~~13

蜗杆传动的精度等级和侧隙应符合(13T10089规定的7-7-6b。Fb

100 HH

蜗杆轴向齿距极限偏差土F、蜗杆轴向齿距累积公差,x1.,应不低于GB/T10089中的了级蜗杆齿廓公差m应不低于GB/T10089中的6级。蜗轮周节累积公差F,周节极限偏差土f应不低于G13/T10089中的7级4.2.7

蜗轮齿廓公差应不低于GB/T10089中的6级。蜗杆齿厚公差7应符合表9的规定。蜗杆齿厚上偏差E应符合表10的规定。表9

中心距a

63-~80

80~125

>125~-180

2180~ 250

250-~315

315~400

21 ~ 3. 5

2≥ 1 ~3. 5

江:蜗杆齿撑的下偏E

3. 5~~ 6. 3

3. 5 ~ 6.

≥10-16

>10㎡16

16 25

1G~~25

4.3整机

JB/T7935

4.3.1减速器应符合本标准的规定,并按经规定程序批准的设计图样及技术文件进行制造及检验4.3.2

减速器蜗杆副最小法向侧隙jmin应符合表11的规定。表11

中心距α

80~125

注:蜗杆副最小周向侧隙jitumin~jcrin/cos~125 -- 1803

7 180r 250

2503~ 315

315 -- 110

,其中,”为蜗杆节圆柱导程角·α为蜗杆法向西形角。[

4.3.3减速器输人、输出轴的轴向间隙应符合表12的规定。表12

轴承内径

蜗杆轴

30~ 50

50~~80

80~120

2120~200

70~-100

100~-150

150-200

200~-250

向间隙

蜗轮轴

50--100

80~~150

4.3.4空载试验后检验蜗轮齿面的接触斑点,沿齿长应不小于50%,沿齿高不小于55%,且应偏于啮出端,低充许在齿颁和啮人啮出端的边缘处接触。4.3.5减速器不得渗油,其清洁度应符合GB/T11368的规定,4.3.6减速器外观应平顺、光滑,不得有凸瘤、气泡等缺陷4.3.7减速器各零部件未加工内表面应涂耐油油漆,外面喷漆应美观月易于散热.并符台JB/T5000.12的规定。

4.3.8减速器噪声:≥63~100mm时,≤70dB(A);α125~180mm时,73dB(A);200~400mm时.≤73dBA)

5润滑

减速器应选用专用蜗轮蜗杆润滑油。输人转速

般情况下润滑油牌号可出表13直接选取表13

中心距

输人转速

JB/T 7935

续表13

中心距α

当蜗杆副齿面滑动速度大于10m/s时.减速器应采用喷油润滑,~般采用运动黏度为220mm/s(40C)蜗轮蜗杆油,注油压力0).15~0.25MPa,每分钟注油量应符合表14的规定。表14

中心距

注油鼠

63-100

125~140

160180

200223

250~280

315 ~ 355

轴承·般采用飞溅润滑,对低转速轴承或由于结构原因而无法采用油润滑的轴承采用锂基润滑脂5.3

润滑。

5.4减速器油池温升不得超过80C.油池温度不得超过100(。6试验方法与检验规则

6.1减速器的试验应按JB/T5558进行,6.2检验规则

6.2.1每台诚速器交货前均应进行出」检验.检验项目应符合表15的规定,6.2.2符合下述情况之时,应进行减速器的型式检验,检验项目应符合表15的规定:a)新老产品转厂生产的试制定型鉴定:b)产品结构、材料、工艺有较大改进,可能影响产品性能时;c)(国家质量监督机构提出进行型式检验的要求时,637

基本参数

结构尺一

主要零部件精度

装配精度

主要零件材料

室载、跑合试验

性能试验

疲劳性能试验

注:“+”为必检项目,“”为免检项目JB/T7935-1999

6.3减速器的出厂检验及型式检验结果,应符合相关技术标准及技术文件的规定+

6.4减速器检验时的抽样方法和判定规则,应按照有关标准规定或提出型式检验单位的要求进行。7包装、运输及购存

7.1减速器轴伸与键外表面涂防锈油脂,并应紧密包扎。7.2减速器各传动部件涂润滑油脂。7.3减速器的包装、储运应符合GB/T13384与GB191的规定。7.4运输及贮存过程中应注意防水、防腐蚀,并距离发热装置1m以外。8

减速器的选用

减速器的选用见附录A。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标推是对JB/T7935

-95《圆弧圆柱蜗杆减速器》的修订。本标准与JB/7935-95相比,主要技术内容变化如下:分体机体机盖改为整体机体

-取消了中心距450.500mm两种减速器;·中心距63,80.100mm加风扇;-—-技术参数有较大调整。

本标准自实施之日起代替JB/17935--95。本标准的附录A和附录B都是标准的附求。本标准由冶金设备标准化技术委员会提出并归。本标准起草单位:西安重型机械研究所。本标准主要起草人:杨军、赵玉良、陈坚兴、王宇辉、张凯。本标准于1988年4月首次发布

1范围

中华人民共和国机械行业标准

圆孤圆柱蜗样减速器

Hollow flank worm gear unitsJB/T7935

代替J3/T793545

本标准规定了圆孤圆柱蜗杆减速器的基本参数、型号、标记、尺寸,技术要求、承载能力与选用疗法等。

本标准适用于治金、矿山、起重、运输、化工、建筑、建材、能源及轻工等行业各类机械设备应用的弧圆柱蜗杆减速器(以下简称减速器)。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时.所示版本均为有效。所有标准都会被修订。使用本标准的各方应探讨使用下列标准最新版本的可能性GB191--1990包装储运图示标志

GB/T1184—1996形状和位置公差未注公差值

GB/9439.1988

灰铸铁件

GB/T 10089--1988

GB/T 11368-1989

圆柱蜗杆、蜗轮精度

齿轮传动装置清洁度

GB/T 13384 1992

机电产品包装通用技术条件

J13/T5000.12—1998重型机械通用技术条件涂装JB/T5558--1991蜗杆减速器加载试验方法3型式、基本参数与尺寸

3.1型式与尺寸应分别符合图1及表1的规定。3.2基本参数

3.2.1减速器的中心距应符合表2的规定3.2.2藏速器的公称传动比应符合表3的规定。国家机械工业局1999-06-28批准2000.01-01实施

JB/T7935—1999

o ma mtauA

其,的性度胞的

... .

JB/T 7935 ---

: 60m6

15],

质量/kx

5-1999

JB/T7935

当工作环境温度低于)C,起动前润滑油必须加热到((3.2.3减速器T作环境温度-40~+40C。以上·或采用低凝問点的润滑油;当工作环境温度高于40C时,必须采取冷却措施3.2.4减速器可正、反向运转。

3.2.5减速器的承载能力见附录A(标准的附录)的表A1、表A2。3.3型号与标记

3.3.1型号

装配型式(F表示带风扇)

公称传动比

中心距,mm

蜗杆齿廓为ZC,的蜗杆减速器

3.3.2标记示例

例中心距α=200mm,公称传动比i=25,第1种装配型式.带风扇的圆弧阅柱蜗杆减速器CW 200-25-IF JB/T 7935---19994技术要求

机休与端盖

4.1.1采用铸铁件,其力学性能不低手GB/T9439中的HT200,铸件应进行时效(或退火)处理。4.1.2

4.1.3轴承孔的圆柱度不低于GB/T1184中的6级。4.1.4蜗杆、蜗轮两轴承孔的同轴度不低于GB/T1184中的6级。轴承孔端面与其轴线的垂直度不低于GB/T1184中的7级。4. 1. 5

轴承孔轴线的垂直度不低于GB/T1184中的7级。中心距极限偏差(士厂)应符合表4的规。表4

中心距&

A.2蜗杠、蜗轮和蜗轮轴

80-125

125~180

>180~250

250 317

315-40

4.2.1蜗杆采用S16MnCr锻件,其化学成分与力学性能应符合表5和表6的规定:允许采用力学性能相当或较高的其他材料。

化学成分

Si6Mncr

0. 15---0. 40

S16MnCr免费标准下载网bzxz

热处理

渗碳、济火、

900-~1 200

JB/T7935

—1999

蜗轮轴采用45钢或与其相当的其他材料,调质硬度217~~255H13,35

齿面5862HRC

芯部最小30HRC

蜗轮轮缘材料采用锡青铜ZQSn12-2,其化学成分和力学性能应符合表7和表8的规定表7

化学成分

ZQSn12-2

合金牌号

2QSn12 2

84--87

铸造方法

离心铁模铸造

11~~13

蜗杆传动的精度等级和侧隙应符合(13T10089规定的7-7-6b。Fb

100 HH

蜗杆轴向齿距极限偏差土F、蜗杆轴向齿距累积公差,x1.,应不低于GB/T10089中的了级蜗杆齿廓公差m应不低于GB/T10089中的6级。蜗轮周节累积公差F,周节极限偏差土f应不低于G13/T10089中的7级4.2.7

蜗轮齿廓公差应不低于GB/T10089中的6级。蜗杆齿厚公差7应符合表9的规定。蜗杆齿厚上偏差E应符合表10的规定。表9

中心距a

63-~80

80~125

>125~-180

2180~ 250

250-~315

315~400

21 ~ 3. 5

2≥ 1 ~3. 5

江:蜗杆齿撑的下偏E

3. 5~~ 6. 3

3. 5 ~ 6.

≥10-16

>10㎡16

16 25

1G~~25

4.3整机

JB/T7935

4.3.1减速器应符合本标准的规定,并按经规定程序批准的设计图样及技术文件进行制造及检验4.3.2

减速器蜗杆副最小法向侧隙jmin应符合表11的规定。表11

中心距α

80~125

注:蜗杆副最小周向侧隙jitumin~jcrin/cos~125 -- 1803

7 180r 250

2503~ 315

315 -- 110

,其中,”为蜗杆节圆柱导程角·α为蜗杆法向西形角。[

4.3.3减速器输人、输出轴的轴向间隙应符合表12的规定。表12

轴承内径

蜗杆轴

30~ 50

50~~80

80~120

2120~200

70~-100

100~-150

150-200

200~-250

向间隙

蜗轮轴

50--100

80~~150

4.3.4空载试验后检验蜗轮齿面的接触斑点,沿齿长应不小于50%,沿齿高不小于55%,且应偏于啮出端,低充许在齿颁和啮人啮出端的边缘处接触。4.3.5减速器不得渗油,其清洁度应符合GB/T11368的规定,4.3.6减速器外观应平顺、光滑,不得有凸瘤、气泡等缺陷4.3.7减速器各零部件未加工内表面应涂耐油油漆,外面喷漆应美观月易于散热.并符台JB/T5000.12的规定。

4.3.8减速器噪声:≥63~100mm时,≤70dB(A);α125~180mm时,73dB(A);200~400mm时.≤73dBA)

5润滑

减速器应选用专用蜗轮蜗杆润滑油。输人转速

般情况下润滑油牌号可出表13直接选取表13

中心距

输人转速

JB/T 7935

续表13

中心距α

当蜗杆副齿面滑动速度大于10m/s时.减速器应采用喷油润滑,~般采用运动黏度为220mm/s(40C)蜗轮蜗杆油,注油压力0).15~0.25MPa,每分钟注油量应符合表14的规定。表14

中心距

注油鼠

63-100

125~140

160180

200223

250~280

315 ~ 355

轴承·般采用飞溅润滑,对低转速轴承或由于结构原因而无法采用油润滑的轴承采用锂基润滑脂5.3

润滑。

5.4减速器油池温升不得超过80C.油池温度不得超过100(。6试验方法与检验规则

6.1减速器的试验应按JB/T5558进行,6.2检验规则

6.2.1每台诚速器交货前均应进行出」检验.检验项目应符合表15的规定,6.2.2符合下述情况之时,应进行减速器的型式检验,检验项目应符合表15的规定:a)新老产品转厂生产的试制定型鉴定:b)产品结构、材料、工艺有较大改进,可能影响产品性能时;c)(国家质量监督机构提出进行型式检验的要求时,637

基本参数

结构尺一

主要零部件精度

装配精度

主要零件材料

室载、跑合试验

性能试验

疲劳性能试验

注:“+”为必检项目,“”为免检项目JB/T7935-1999

6.3减速器的出厂检验及型式检验结果,应符合相关技术标准及技术文件的规定+

6.4减速器检验时的抽样方法和判定规则,应按照有关标准规定或提出型式检验单位的要求进行。7包装、运输及购存

7.1减速器轴伸与键外表面涂防锈油脂,并应紧密包扎。7.2减速器各传动部件涂润滑油脂。7.3减速器的包装、储运应符合GB/T13384与GB191的规定。7.4运输及贮存过程中应注意防水、防腐蚀,并距离发热装置1m以外。8

减速器的选用

减速器的选用见附录A。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。