JB/T 7969-1999

基本信息

标准号: JB/T 7969-1999

中文名称:拉刀 术语

标准类别:机械行业标准(JB)

英文名称: Broach Terminology

标准状态:现行

发布日期:1999-05-20

实施日期:2000-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:391439

标准分类号

标准ICS号:机械制造>>25.100切削工具

中标分类号:机械>>工艺装备>>J41刀具

出版信息

页数:18 页

标准价格:18.0 元

相关单位信息

发布部门:全国刀具标准化技术委员会

标准简介

JB/T 7969-1999 本标准是对 JB/T 7969-95《拉刀 术语》的修订。修订时,仅按有关规定进行了编辑性修改,技术内容未改变。 本标准规定了拉刀和拉削的常用术语及其说明,部分术语的符号,并列出术语的对应英文词条。 本标准适用于各种拉刀。 本标准于 年 月 日以 GB 8127-87 首次发布,于 1996 年 4 月调整为 JB/T 7969-95。 JB/T 7969-1999 拉刀 术语 JB/T7969-1999 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

ICS25.100

中华人民共和国机械行业标准

JB/T7969-1999

拉刀术语

1999-05-20发布

国家机械工业局

2000-01-01实施

JB/T7969-1999

本标准是对JB/T7969—95(原GB8127—87)《拉刀术语》的修订,修订时仅按有关规定进行了编辑性修改,技术内容未改变。本标准自实施之日起代替JB/T7969—95。本标准由全国刀具标准化技术委员会提出并归口。本标准负责起草单位:成都工具研究所。本标准主要起草人:李荣年、俞进。1范围

中华人民共和国机械行业标准

刀术语

JB/T 7969—1999

代替JB/T7969—95

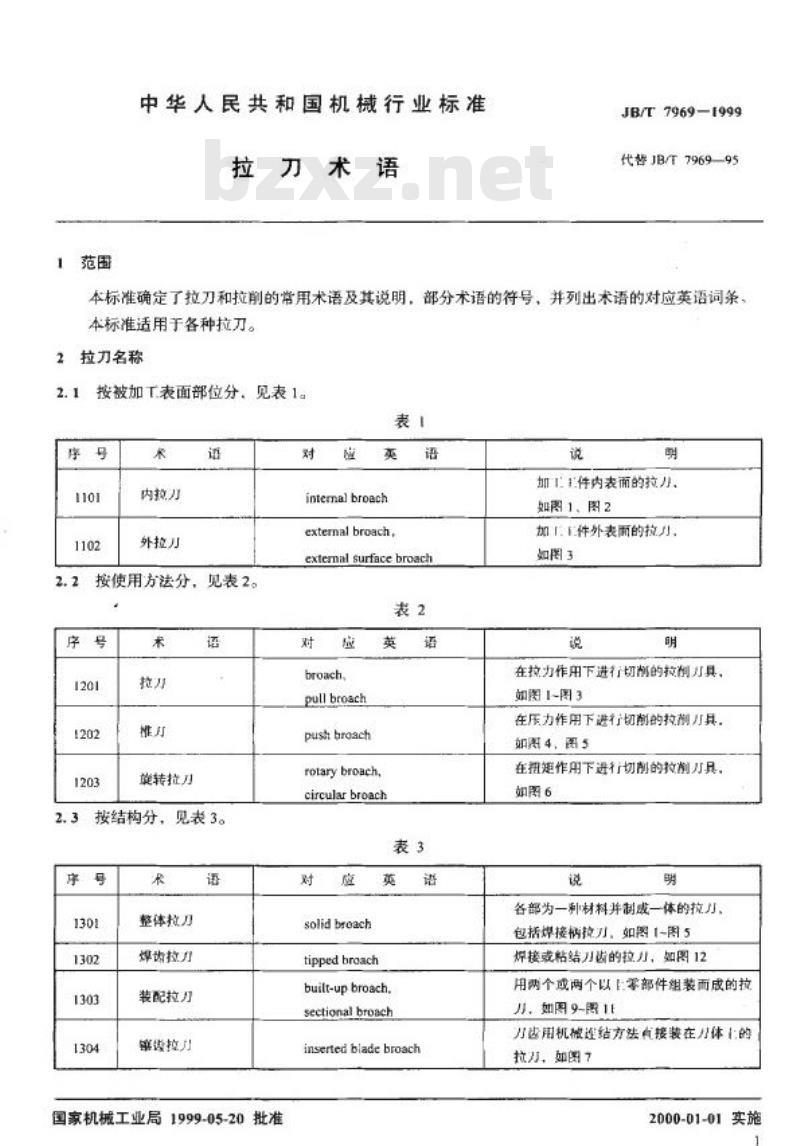

本标准确定了拉刀和拉削的常用术语及其说明,部分术语的符号,并列出术语的对应英语词条,本标准适用于各种拉刀。

2拉刀名称

2.1按被加T表面部位分,见表1。表!

内技力

外拉力

按使用方法分,见表2。

英转拉刀

按结构分,

见表3。

整体拉刀

焊齿拉

装配拉力

解傲控力

国家机械工业局1999-05-20批准对

intemalbroach

external broach,

extermal surface broach

broach,

pull broach

pust broach

rotarybroach,

circular broach

solidbroach

tipped broach

built-up broach

sectional broach

inserted blade broach

加11件内表面的拉力、

如图1、图2

加工E件外表雨的拉力,

如图3

在拉力作用下进行切制的拉制力具,如图1-图3

在压力作用下进行切削的拉力具,如图4,图5

在扭矩作用下进行切的拉制力具,如图6

各部为一种材料并制或一体的抗力,包括焊接柄拉力,如离1-图5

焊接或粘结力齿的拉力,如图12用两个或两个以E零部件组装而成的拉刀,如图9-图1E

力些用机微连结方法有接装在儿体上的拉力,如图7

2000-01-01实施

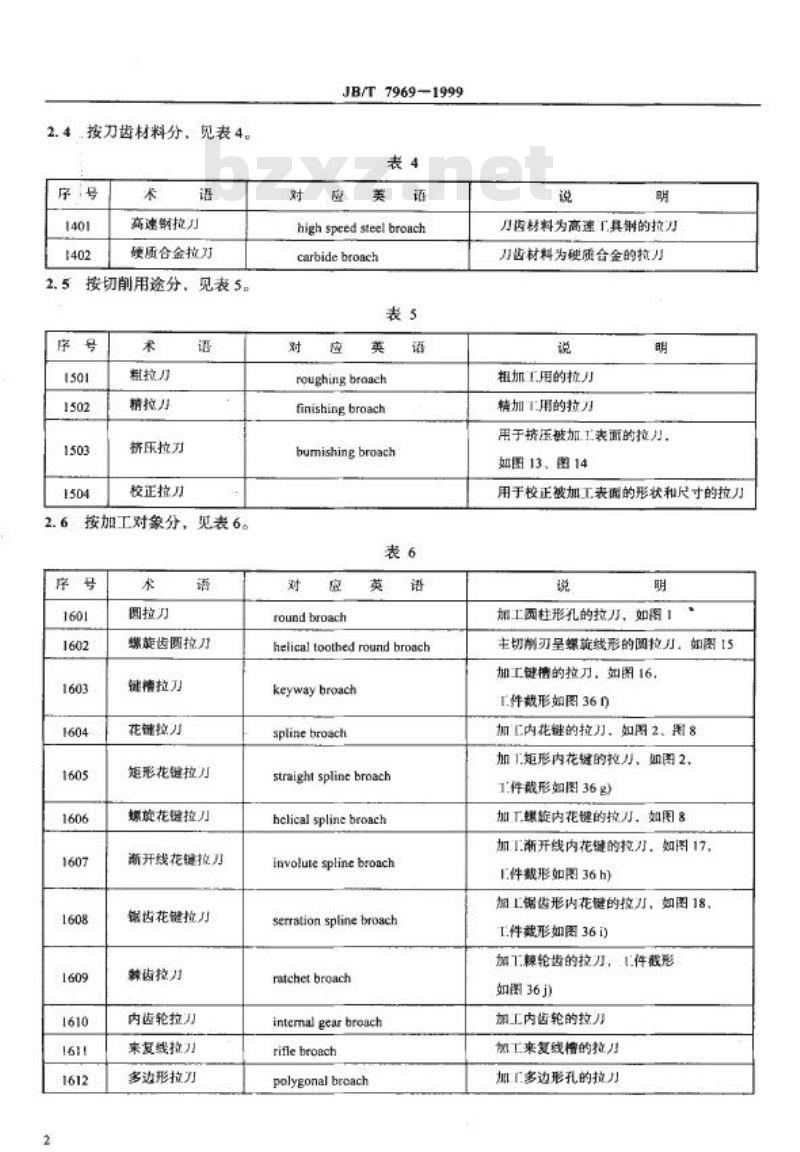

2.4.按刀齿材料分,见表4。

高速解拉力

硬质合金拉汀

按切削用途分,见表5。

翘拉刀

精拉力

矫压拉力

校正拉刀

按加工对象分,见表6。

圆拉力

媒旋齿圆拉刀

键槽拉刀

花键拉力

矩形花键拉刀

螺旋花键拉刀

断开线花链拉刀

锯齿花键拉刀

棘齿拉力

内齿轮拉刀

来复线拉力

多边形拉刀

JB/T 79691999

high speed steel broach

carbide broach

对应美

roughing braach

finishing broach

bumishing broach

round broach

helical toothed round broachkeyway broach

splinebroach

straight spline broach

hclical spline broach

involute spline broach

serration spline broach

ratchet broach

intemal gear broach

riflebroach

polygonal broach

刀齿材料为高速工具的拉力

刀齿材料为硬质合金的拉力

相加工用的拉力

精加下用的拉刀

用于挤压被加工表面的拉力,

如图13、图14

用于校正被加工表面的形状和尺寸的拉刀说

加工圆柱形孔的拉刀,如图1

主切期刃呈螺旋线形的圆拉刀,如图15加工键槽的拉刀,如图16,

T.件载形如图36f)

加L内花键的拉刀,如图2、圈8

加工矩形内花键的刀,如图2、

1.件裁形如图36g)

加T螺旋内花键的拉力,如图8

加工渐开线内花链的拉刀,如图17.1件裁形如图36h)

加工锯齿形内花键的拉刀,如图18,T.件载形如图36i)

加工棘轮齿的拉刀,1件截形

如图36j

加工内齿轮的拉力

加工来复线槽的拉刀

加工多边形孔的拉力

大方拉力

四方抗力

D形拉力

扇圆拉力

双半圆拉力

复合拉力

复合键槽拉刀

复合花键拉刀

平面拉力

横拉刀

择槽拉力

摔齿拉力

简形拉刀

特形控力

成组拉力

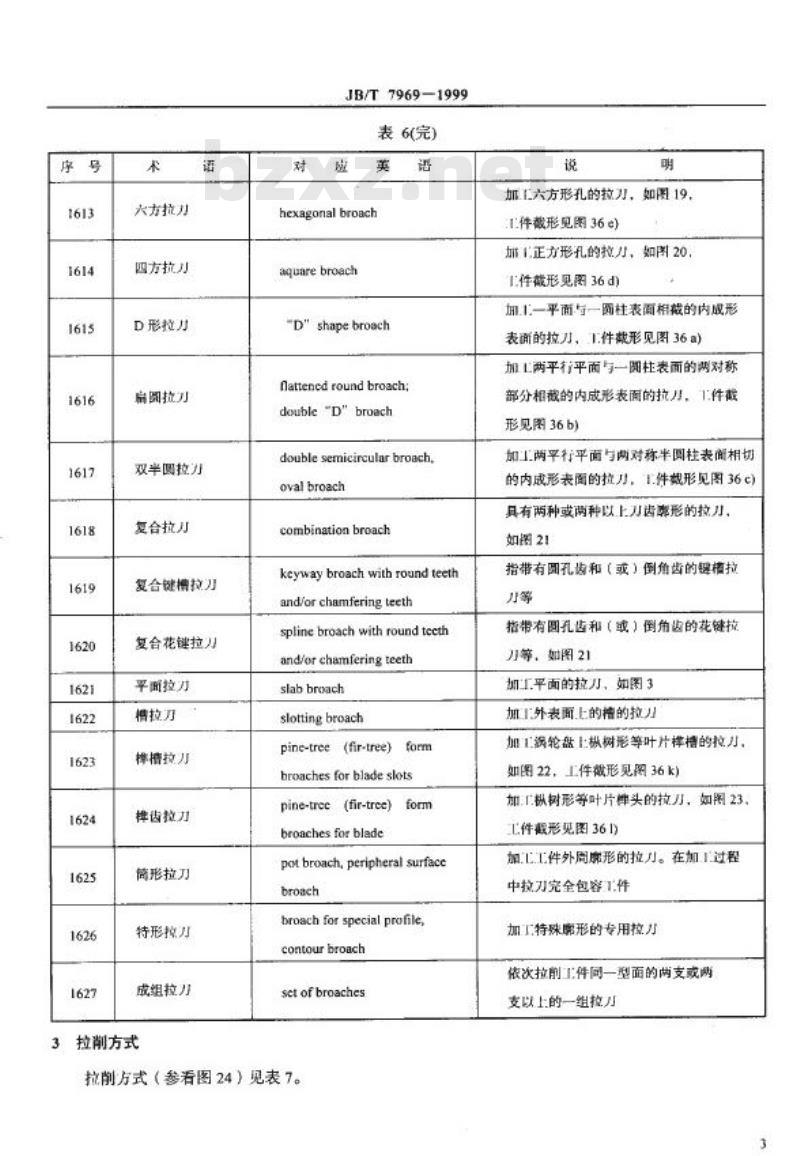

拉削方式

JB/T7969—1999

表6(完)

hexagonal broach

aquare broech

\D\ shape broach

flattened round broach;

double \D\ broach

double semicircular broach,

ovalbroach

combination broach

kcyway broach with round teethand/or chamfering teeth

spline broach with round tccthand/or chamfering teeth

slab broach

slotting broach

pine-tree (fir-tree)form

broaches for blade slots

pine-tree (fir-tree)form

broaches for blade

pot broach, peripheral surfaccbroach

broach for special profile,

contourbroach

sct of broaches

拉削方式(参若图24)见表7。

加工六方形孔的拉刀,如图19,1.件截形见图36e)

加正方形孔的拉力,如图20,

1.件截形见图36d)

加1一平面与一国柱表面相截的内成形表面的拉力,1.件截形见图36a)加上两平行平面与一阳柱表面的两对称部分相截的内成形表面的抗,1.件截形图36b)

加工两平行平面与两对称半圆柱表面相切的内成形表面的拉刀,1.件裁形见图36c)具有两种或两种以上刀齿嘟形的拉,如图2!

指带有团孔齿和(或)倒角齿的键槽拉力等

指带有圆孔齿和(或)倒角齿的花键拉乃等,如图21

加工平面的拉力,如图3

加工外表面上的格的拉力

加工涡轮盘机树形等叶片样槽的挖力,如图22,上件微形见图36k)

加枞树形等叶片样头的拉刀,如图23.工件形见图361)

加工工件外周扇形的拉力。在加1过程中拉刀完全包容1.件

加工特殊席形的专用控力

依次拉削工件同一型面的两支或两支以上的一组拉力

拉前方式

(拉削图形)

分层式

分块式

同廖式

渐成式

轮切式

组合式

拉刀结构

拉刀主要构成部分见表8。

过渡锥

前导部

粗切齿

JB/T7969—1999

broaching layout, cutting layoutlayer-stepping

skip-stepping

progressive broaching

profile broaching

generating broaching

altemate broaching

combined broaching

pull end

rear shank, follow rest

retriever

pilot taper

front pilot

roughing teeth

用拉刀逐齿把加1余量从工件表面切下来的方式

将每层加工余量各用一个刀齿切除的拉削方式,见图24a)~↑)

将每层加余量各用一组力齿分块切除的拉削方式,见图24g)、h)

采用与被加工表面最终率形相似的刀店哪形,按分层式切除加工余最,仅最后一个切削齿和校准齿参与件最终表面的形成,见图24a)、b)、c)

每个刀齿按分层式切除加I余量,而且各刀齿的部分切削刃均参与工件最终表面的形成,见图24d)、e)、)

分块拉削方式之一种,见图24h)同一支拉刀采用两种或两种以1拉削方式者,如图24i)

1.指前柄和后柄的总称

2.指前柄

拉刀前端用于夹持和传递动力的柄部见图25

拉刀后端用于夹持或支承的树部见图25

前柄与过渡维之间的连接部分,见图25引导拉力前导部进入1件预加1孔的钢度部分,见图25

引导拉刀切削齿正确地进人1件待加1,表面的部分,见菌25

拉力上起粗加工作用的力齿,见图25符号

精切齿”

(率精切齿)

切酮齿

校准齿

(精切齿)

挤乐齿

后导部

镶般刀块

镶嵌刀齿

拉力全长

1)系我国习惯叫法。

柄部见表9。

矩形柄

柄部宽度

柄部高度

圆柱形柄

圆柱形前柄

贾柱形肩树

柄部直径

前柄有效长度

JB/T 7969—1999

表8(完)

semi-finishing teeth

cutting teeth

finishing teeth, spare teethbumishers, burnishing teeth

rear pilot

inserted blade

inserted tool bit

broach shell

overall length

rectangular shank

shank width

shank height

round shank

round type pull end

roundfollowerend

round type retriever

shank diameter

effective shank length

拉力七起精加下作用的刀齿,见图25粗切齿和精切齿的总称,见图25儿个尺寸形状相同,起校准和储备作用的力齿,免图25

挤光加上表面的力齿,见图13

保证拉力最后力齿正确地高开工件的导向部分,见图25

拉力的基体,见图10、图11

用机被连结方式装于刀体1的力块,见图11

用机械连结方式装于刀体止的力齿,见图7

安装在拉刀上可更换的齿套或光套,见图9

拉力各部长度之和,图25

横截面是由矩形组成的树部,见图26矩形柄横截面的力体宽度,见26矩形柄横截面的高度,见图26

横裁面是测形的柄部,见图27

前柄是圆柱形的,见图25

后柄是圆柱形的,见图25

拉刀柄部与夹头或接套配合部分的直径,见图27

拉刀柄部与夹头配合部分的设计长度、见图25

周向定位面

周向定位面

周向定位面

有效长度

圆卡橘

平卡槽

牵引面

刀齿见表10。

刀齿廖形

花键齿

例角齿

刀齿侧面

切削刃

刃带宽

侧隙面

导人面

容屑槽

locating face

JB/T 7969—1999

表9(完)

height of locating face

拉刀柄部用于阅周方向定位的平面,见图27

周向定位面至拉刀柄部外回的距离,见图27

effective length of locatingface

circular neck

flat neck

pulling face, carrier face

toothform

toothprofile

roundtooth

spline tooth

chamfering tooth, chamfer

face, rake face

flank, back

tooth side

cutting edgo

side edgebZxz.net

straight land

width of straight land

side relief, side clearance

approaching face

chip space, gullct, gash

周向定位面沿轴向的设计长度,见图27

拉刀部与夹头连结的榜,见图25槽底为阅杜面的卡橙,见图27

格底为平面的卡槽,见图27

卡相与卡爪接触的承受拉力的表面见图26、图27

由前面、后面、齿背以及例面所将成的实体,见图28

刀齿在主切削刃法载面内的形状,见图28刀齿在基面.上正投影的形状,见图29加[圆乱用的力齿,见图21

加工花键用的力齿,见图21

加工倒角用的力齿,见图21

见图28

见图28

见图29

见图29

刀齿的副切削刃,见图29

见图28

见图28

力齿的副后面,见图29

挤压齿上最先进人工件的挤压齿齿面见图32

拉时容纳切屑的空间,见图28

齿背圆强半径

底质弧率径

键齿宽

齿槽半角

分屑糟

强形槽

容屑系数

齿升量

相邻齿升量差

尺寸一致性

跨棒距

JB/T 7969—1999

表10(续)

bottom of gullet

depth of gullet, tooth depthtooth back

back radius

gullet radius,

face angle radius

number ofteeth

group of tceth

tooth land width, land

tooth thickness

circular tooth thickness

space width half angle

chip breakers, nick, notcherdeep-slotted chip breaker

safety factor of chip space

cut per tooth, step per

tooth, rise per tooth

measurement over pins

容屑槽数接近拉力轴线或刀体的部分、见图28

从切削刃到容屑槽楷底的距离,见图28连接力齿后面和摘底圆弧而的部分,见图28

曲线齿背的网弧半径,见图28

横底连接前面和齿背的圆弧半径,见图28

刀齿后面与齿背的交线,见图28指切削递度方向的刀齿数目

切除同一层加工余量的一组力齿前后相邻两刀齿切削刃间的距离,采图28

一股指主切副刃和后梭在切削平面.上投影的距离,见图28

指链模拉刀、矩形花链拉刀刀齿主切削刃在基而上的投影宽度,见图29a)见图29b)

指二角花链拉刀等一个齿槽的两侧面夹角的一半,见图30

为了将切屑分成小段,在切削刃上设置的槽,见图29a)、图31a)、图33两弧形分用相,见图31b)

在法截面内,容屑模的有效面积与切屑面积之比

前后相邻两刀齿(或齿组)的高度差或半径差,它等于切削厚度,见图24相邻两刀齿基本齿升量的公差

基本尺寸相同的刀齿实际尺寸之间的充允许差值

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

中华人民共和国机械行业标准

JB/T7969-1999

拉刀术语

1999-05-20发布

国家机械工业局

2000-01-01实施

JB/T7969-1999

本标准是对JB/T7969—95(原GB8127—87)《拉刀术语》的修订,修订时仅按有关规定进行了编辑性修改,技术内容未改变。本标准自实施之日起代替JB/T7969—95。本标准由全国刀具标准化技术委员会提出并归口。本标准负责起草单位:成都工具研究所。本标准主要起草人:李荣年、俞进。1范围

中华人民共和国机械行业标准

刀术语

JB/T 7969—1999

代替JB/T7969—95

本标准确定了拉刀和拉削的常用术语及其说明,部分术语的符号,并列出术语的对应英语词条,本标准适用于各种拉刀。

2拉刀名称

2.1按被加T表面部位分,见表1。表!

内技力

外拉力

按使用方法分,见表2。

英转拉刀

按结构分,

见表3。

整体拉刀

焊齿拉

装配拉力

解傲控力

国家机械工业局1999-05-20批准对

intemalbroach

external broach,

extermal surface broach

broach,

pull broach

pust broach

rotarybroach,

circular broach

solidbroach

tipped broach

built-up broach

sectional broach

inserted blade broach

加11件内表面的拉力、

如图1、图2

加工E件外表雨的拉力,

如图3

在拉力作用下进行切制的拉制力具,如图1-图3

在压力作用下进行切削的拉力具,如图4,图5

在扭矩作用下进行切的拉制力具,如图6

各部为一种材料并制或一体的抗力,包括焊接柄拉力,如离1-图5

焊接或粘结力齿的拉力,如图12用两个或两个以E零部件组装而成的拉刀,如图9-图1E

力些用机微连结方法有接装在儿体上的拉力,如图7

2000-01-01实施

2.4.按刀齿材料分,见表4。

高速解拉力

硬质合金拉汀

按切削用途分,见表5。

翘拉刀

精拉力

矫压拉力

校正拉刀

按加工对象分,见表6。

圆拉力

媒旋齿圆拉刀

键槽拉刀

花键拉力

矩形花键拉刀

螺旋花键拉刀

断开线花链拉刀

锯齿花键拉刀

棘齿拉力

内齿轮拉刀

来复线拉力

多边形拉刀

JB/T 79691999

high speed steel broach

carbide broach

对应美

roughing braach

finishing broach

bumishing broach

round broach

helical toothed round broachkeyway broach

splinebroach

straight spline broach

hclical spline broach

involute spline broach

serration spline broach

ratchet broach

intemal gear broach

riflebroach

polygonal broach

刀齿材料为高速工具的拉力

刀齿材料为硬质合金的拉力

相加工用的拉力

精加下用的拉刀

用于挤压被加工表面的拉力,

如图13、图14

用于校正被加工表面的形状和尺寸的拉刀说

加工圆柱形孔的拉刀,如图1

主切期刃呈螺旋线形的圆拉刀,如图15加工键槽的拉刀,如图16,

T.件载形如图36f)

加L内花键的拉刀,如图2、圈8

加工矩形内花键的刀,如图2、

1.件裁形如图36g)

加T螺旋内花键的拉力,如图8

加工渐开线内花链的拉刀,如图17.1件裁形如图36h)

加工锯齿形内花键的拉刀,如图18,T.件载形如图36i)

加工棘轮齿的拉刀,1件截形

如图36j

加工内齿轮的拉力

加工来复线槽的拉刀

加工多边形孔的拉力

大方拉力

四方抗力

D形拉力

扇圆拉力

双半圆拉力

复合拉力

复合键槽拉刀

复合花键拉刀

平面拉力

横拉刀

择槽拉力

摔齿拉力

简形拉刀

特形控力

成组拉力

拉削方式

JB/T7969—1999

表6(完)

hexagonal broach

aquare broech

\D\ shape broach

flattened round broach;

double \D\ broach

double semicircular broach,

ovalbroach

combination broach

kcyway broach with round teethand/or chamfering teeth

spline broach with round tccthand/or chamfering teeth

slab broach

slotting broach

pine-tree (fir-tree)form

broaches for blade slots

pine-tree (fir-tree)form

broaches for blade

pot broach, peripheral surfaccbroach

broach for special profile,

contourbroach

sct of broaches

拉削方式(参若图24)见表7。

加工六方形孔的拉刀,如图19,1.件截形见图36e)

加正方形孔的拉力,如图20,

1.件截形见图36d)

加1一平面与一国柱表面相截的内成形表面的拉力,1.件截形见图36a)加上两平行平面与一阳柱表面的两对称部分相截的内成形表面的抗,1.件截形图36b)

加工两平行平面与两对称半圆柱表面相切的内成形表面的拉刀,1.件裁形见图36c)具有两种或两种以上刀齿嘟形的拉,如图2!

指带有团孔齿和(或)倒角齿的键槽拉力等

指带有圆孔齿和(或)倒角齿的花键拉乃等,如图21

加工平面的拉力,如图3

加工外表面上的格的拉力

加工涡轮盘机树形等叶片样槽的挖力,如图22,上件微形见图36k)

加枞树形等叶片样头的拉刀,如图23.工件形见图361)

加工工件外周扇形的拉力。在加1过程中拉刀完全包容1.件

加工特殊席形的专用控力

依次拉削工件同一型面的两支或两支以上的一组拉力

拉前方式

(拉削图形)

分层式

分块式

同廖式

渐成式

轮切式

组合式

拉刀结构

拉刀主要构成部分见表8。

过渡锥

前导部

粗切齿

JB/T7969—1999

broaching layout, cutting layoutlayer-stepping

skip-stepping

progressive broaching

profile broaching

generating broaching

altemate broaching

combined broaching

pull end

rear shank, follow rest

retriever

pilot taper

front pilot

roughing teeth

用拉刀逐齿把加1余量从工件表面切下来的方式

将每层加工余量各用一个刀齿切除的拉削方式,见图24a)~↑)

将每层加余量各用一组力齿分块切除的拉削方式,见图24g)、h)

采用与被加工表面最终率形相似的刀店哪形,按分层式切除加工余最,仅最后一个切削齿和校准齿参与件最终表面的形成,见图24a)、b)、c)

每个刀齿按分层式切除加I余量,而且各刀齿的部分切削刃均参与工件最终表面的形成,见图24d)、e)、)

分块拉削方式之一种,见图24h)同一支拉刀采用两种或两种以1拉削方式者,如图24i)

1.指前柄和后柄的总称

2.指前柄

拉刀前端用于夹持和传递动力的柄部见图25

拉刀后端用于夹持或支承的树部见图25

前柄与过渡维之间的连接部分,见图25引导拉力前导部进入1件预加1孔的钢度部分,见图25

引导拉刀切削齿正确地进人1件待加1,表面的部分,见菌25

拉力上起粗加工作用的力齿,见图25符号

精切齿”

(率精切齿)

切酮齿

校准齿

(精切齿)

挤乐齿

后导部

镶般刀块

镶嵌刀齿

拉力全长

1)系我国习惯叫法。

柄部见表9。

矩形柄

柄部宽度

柄部高度

圆柱形柄

圆柱形前柄

贾柱形肩树

柄部直径

前柄有效长度

JB/T 7969—1999

表8(完)

semi-finishing teeth

cutting teeth

finishing teeth, spare teethbumishers, burnishing teeth

rear pilot

inserted blade

inserted tool bit

broach shell

overall length

rectangular shank

shank width

shank height

round shank

round type pull end

roundfollowerend

round type retriever

shank diameter

effective shank length

拉力七起精加下作用的刀齿,见图25粗切齿和精切齿的总称,见图25儿个尺寸形状相同,起校准和储备作用的力齿,免图25

挤光加上表面的力齿,见图13

保证拉力最后力齿正确地高开工件的导向部分,见图25

拉力的基体,见图10、图11

用机被连结方式装于刀体1的力块,见图11

用机械连结方式装于刀体止的力齿,见图7

安装在拉刀上可更换的齿套或光套,见图9

拉力各部长度之和,图25

横截面是由矩形组成的树部,见图26矩形柄横截面的力体宽度,见26矩形柄横截面的高度,见图26

横裁面是测形的柄部,见图27

前柄是圆柱形的,见图25

后柄是圆柱形的,见图25

拉刀柄部与夹头或接套配合部分的直径,见图27

拉刀柄部与夹头配合部分的设计长度、见图25

周向定位面

周向定位面

周向定位面

有效长度

圆卡橘

平卡槽

牵引面

刀齿见表10。

刀齿廖形

花键齿

例角齿

刀齿侧面

切削刃

刃带宽

侧隙面

导人面

容屑槽

locating face

JB/T 7969—1999

表9(完)

height of locating face

拉刀柄部用于阅周方向定位的平面,见图27

周向定位面至拉刀柄部外回的距离,见图27

effective length of locatingface

circular neck

flat neck

pulling face, carrier face

toothform

toothprofile

roundtooth

spline tooth

chamfering tooth, chamfer

face, rake face

flank, back

tooth side

cutting edgo

side edgebZxz.net

straight land

width of straight land

side relief, side clearance

approaching face

chip space, gullct, gash

周向定位面沿轴向的设计长度,见图27

拉刀部与夹头连结的榜,见图25槽底为阅杜面的卡橙,见图27

格底为平面的卡槽,见图27

卡相与卡爪接触的承受拉力的表面见图26、图27

由前面、后面、齿背以及例面所将成的实体,见图28

刀齿在主切削刃法载面内的形状,见图28刀齿在基面.上正投影的形状,见图29加[圆乱用的力齿,见图21

加工花键用的力齿,见图21

加工倒角用的力齿,见图21

见图28

见图28

见图29

见图29

刀齿的副切削刃,见图29

见图28

见图28

力齿的副后面,见图29

挤压齿上最先进人工件的挤压齿齿面见图32

拉时容纳切屑的空间,见图28

齿背圆强半径

底质弧率径

键齿宽

齿槽半角

分屑糟

强形槽

容屑系数

齿升量

相邻齿升量差

尺寸一致性

跨棒距

JB/T 7969—1999

表10(续)

bottom of gullet

depth of gullet, tooth depthtooth back

back radius

gullet radius,

face angle radius

number ofteeth

group of tceth

tooth land width, land

tooth thickness

circular tooth thickness

space width half angle

chip breakers, nick, notcherdeep-slotted chip breaker

safety factor of chip space

cut per tooth, step per

tooth, rise per tooth

measurement over pins

容屑槽数接近拉力轴线或刀体的部分、见图28

从切削刃到容屑槽楷底的距离,见图28连接力齿后面和摘底圆弧而的部分,见图28

曲线齿背的网弧半径,见图28

横底连接前面和齿背的圆弧半径,见图28

刀齿后面与齿背的交线,见图28指切削递度方向的刀齿数目

切除同一层加工余量的一组力齿前后相邻两刀齿切削刃间的距离,采图28

一股指主切副刃和后梭在切削平面.上投影的距离,见图28

指链模拉刀、矩形花链拉刀刀齿主切削刃在基而上的投影宽度,见图29a)见图29b)

指二角花链拉刀等一个齿槽的两侧面夹角的一半,见图30

为了将切屑分成小段,在切削刃上设置的槽,见图29a)、图31a)、图33两弧形分用相,见图31b)

在法截面内,容屑模的有效面积与切屑面积之比

前后相邻两刀齿(或齿组)的高度差或半径差,它等于切削厚度,见图24相邻两刀齿基本齿升量的公差

基本尺寸相同的刀齿实际尺寸之间的充允许差值

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。