GB/T 1150-1993

基本信息

标准号: GB/T 1150-1993

中文名称:内燃机湿式铸铁气缸套技术条件

标准类别:国家标准(GB)

标准状态:现行

发布日期:1993-03-22

实施日期:1993-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:195757

标准分类号

标准ICS号:能源和热传导工程>>27.020内燃机

中标分类号:机械>>活塞式内燃机与其他动力设备>>J92机体与运动件

关联标准

替代情况:GB 1150-1982

出版信息

出版社:中国标准出版社

页数:平装16开, 页数:8, 字数:12千字

标准价格:8.0 元

相关单位信息

首发日期:1974-02-12

复审日期:2004-10-14

起草单位:上海内燃机研究所

归口单位:全国内燃机标准化技术委员会

发布部门:国家技术监督局

主管部门:中国机械工业联合会

标准简介

本标准规定了内燃机湿式铸铁气缸套的技术要求、检验规则与检验方法,标志、包装、运输和贮存。本标准适用于气缸直径小于或等于200mm的往复活塞式内燃机湿式铸铁气缸套。 GB/T 1150-1993 内燃机湿式铸铁气缸套技术条件 GB/T1150-1993 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

内燃机湿式铸铁气缸套技术条件Internal combustion engines-Cast ironwet type cylinder liners-Specification1主题内容与适用范

GB/T 1150—93

代替GB1150—82

本标准规定了内燃机湿式铸铁气缸套的技术要求、检验规则与检验方法,标志、包装、运输和贮存。本标准适用于气缸直径小于或等于200mm的往复活塞式内燃机湿式铸铁气缸套(以下简称气缸套)。

2引用标准

GB1031

GB1183

GB1800

GB1958

GB2828

GB6388

GB9439

JB2330

包装储运图示标志

金属洛氏硬度试验方法

金属布氏硬度试验方法

表面粗糙度参数及其数值

形状和位置公差术语及定义

公差与配合总论标准公差与基本偏差形状和位置公差检测规定

逐批检查计数抽样程序及抽样表(适用于连续批的检查)运输包装收发货标志

灰铸铁件

中小功率内燃机硼铸铁气缸套金相检验标准内燃机零、部件磁粉探伤方法

内燃机高磷铸铁气缸套金相检验JB/NQ100

内燃机钒钛铸铁气缸套金相检验标准ZB J92 011

内燃机气缸套平台磨网纹技术条件及检测方法3术语

3.1,湿式气缸套

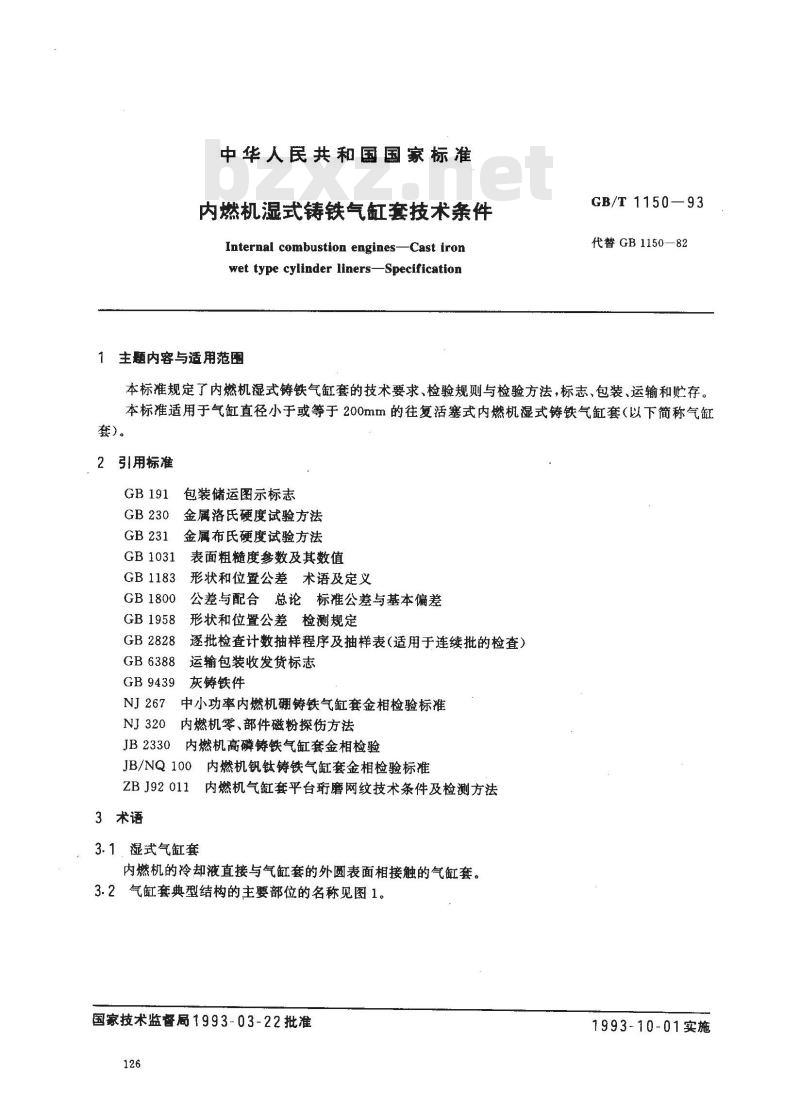

内燃机的冷却液直接与气缸套的外圆表面相接触的气缸套。3.2气缸套典型结构的主要部位的名称见图1。国家技术监督局1993-03-22批准126

1993-10-01实施

技术要求

GB/T 1150—93

1-内圆表面,2—支承肩上端面,3—支承肩?4-退刀槽,5-—上腰带;6下腰带7~-下端外圆例角:8—下端面;9—下端内圆倒角:10--裙部外面;11-封水围槽;12--水套壁外圆面;13-~支承肩下端面;14-凸台*15——上端内圆倒角4.1气缸套应按经规定程序批准的产品图样及技术文件制造。4.2气缸套材料的机械强度应符合GB9439规定的HT200要求,其抗拉强度应大于或等于200N/mm。

4.3气缸套内圆表面活塞环行程范围内的硬度。4.3.1不经表面处理的气缸套的内圆表面的硬度应大于或等于210HBS2.5/187.5。4.3.2经表面淬火的气缸套内圆表面硬度应大于或等于HRC43,硬化层深度大于或等于1.5mm。4.3.3经整体火的气缸套内圆表面硬度应在363~444HBS2.5/187.5范围内。4.3.4同只气缸套内圆表面的硬度差,不经表面处理的气缸套硬度差应小于或等于30个布氏单位。b.淬火气缸套的硬度差应符合产品图样规定。4.4气缸套内圆表面活塞环行程范围内的金相组织。4.4.1高磷铸铁气缸套应符合JB2330的规定。4.4.2硼铸铁气缸套应符合NJ267的规定。4.4.3钒钛铸铁气缸套应符合JB/NQ100的规定。4.4.4其它材质的气缸套应符合经主管部门批准的金相标准规定。4.5气缸套的化学成分

气缸套制造厂在保证气缸套的机械性能和金相组织的前提下,可以根据自已的条件规定其化学成4.6气缸套的尺寸精度

4.6.1“不分组气缸套的内圆直径的尺寸精度应符合GB1800规定的IT7级。4.6.2气缸套内圆表面活塞环行程外的直径尺寸,允许因珩磨内孔时引起的直径尺寸增量:a.非淬火气缸套应小于或等于0.02mm或按产品图样规定。b.淬火气缸套按产品图样规定。4.6.3当气缸套按内圆直径尺寸分组时,应在产品图样规定的内圆直径尺寸公差范围内分组,并以产127

GB/T1150—93

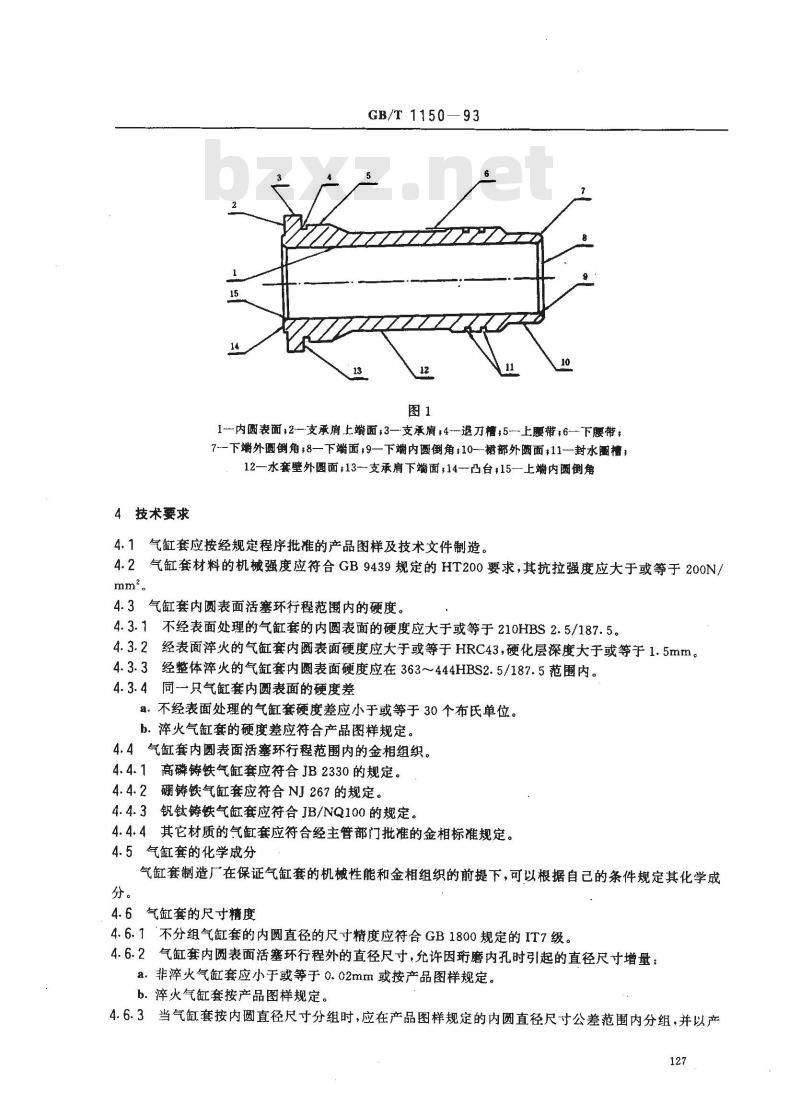

品的实际最小尺寸划归组别,尺寸分组组距应小于或等于0.02mm,气缸套的内圆直径的最大尺寸可以超越该组别的上限尺寸,在极限情况下,超越值应小于或等于4.7条中规定的圆度公差的两倍。分组代号用A、B、C、·.…表示,其顺序由最小尺寸组到最大尺寸组。4.6.4气缸套上、下腰带直径的制造精度应符合GB1800规定的IT7级。4.6.5气缸套支承肩宽度尺寸的制造公差应小于或等于0.03mm。内圆直径大于或等于150mm的气缸套的支承肩宽度公差为0.05mm。4.7气缸套的形状和位置公差应符合GB1183的规定,其主要工作面的形状和位置公差见表1。表1

内圆表面

尺寸段D

≥120

(活塞环行程范围内)

纵向切面的轮廊度!

上、下腰带对内圆

表面中心线的跳动

径向圆跳动

径向圆跳动之差

4.8气缸套各部位的表面粗糙度参数值应符合GB1031和ZBJ92011的规定。4.8.1内圆表面粗糙度:

支承肩下端面对

内圆表面中心线

的端面圆跳动

a.内圆表面为一般磨时,在活塞环行程范围内 R.值为0.4μm,其余R。值为1.25μm。b.内圆表面在磨后,用软木油石抛光,去除尖峰后,在活塞环行程范围内R。值为0.63um,其余R.值为1.25μm。

c、内圆表面为平台磨网纹时,按ZBJ92011规定或按产品图样规定。4.8.2气缸套上、下腰带配合表面R.值为2.0gm。4.8.3气缸套支承肩下端面R,值为2.5μm。4.8.4气缸套支承肩上端面R。值为3.2μm。4.8.5封水圈槽底及两侧表面R。值为4.0μm。4.9气缸套各部位的外观质量

4.9.1气缸套内圆表面在活塞环行程内及上、下腰带表面不允许有锈蚀、碰伤及铸造缺陷等缺陷。但在不影响使用性能的条件下,允许有下列缺陷:a.内圆表面上长度小于0.3mm,深度小于0.15mm的孔眼可以略去不计,当呈密集型分布时,允许在内圆表面活塞环行程范围外和下腰带及裙部外圆各存在一处,其面积应小于1cm\。b.内圆表面活塞环行程内,允许长度小于0.7mm,深度小于0.5mm,孔距大于30mm的孔眼,其数量小于或等于5个。

c.上、下腰带外圆表面,允许长度小于1mm,深度小于1mm,孔距大于30mm的孔眼,其数量小于或等于 4 个。

d.允许因珩磨条的磨粒脱粒、磨粒所拉的轻度划痕,划痕深度小于0.05mm,宽度小于0.2mm,长度小于50mm一处,但该划痕不得与气缸套轴心线平行。4.9.2支承肩上、下端面,退刀槽处和封水圈槽部位的表面,不允许存在孔眼。4.9.3其它各部位,允许有长度小于1.5mm,深度小于1mm,孔距大于30mm的孔眼,其数量小于或等于6个。

4.9.4在非主要配合表面,允许长度小于或等于5mm,宽度小于或等于2mm,深度小于或等于0.2mm的轻度碰伤,其数量应小于或等于3处。4.10水压试验

砂型铸造的气缸套需经水压试验,在0.45MPa压力下,经3min水压试验时不允许有渗漏和浸润现128

象。离心浇铸的气缸套可免验。4.11磁力探伤

GB/T1150—93

淬火气缸套应进行磁力探伤检验,探伤后应经退磁处理。磁力探伤方法,按NJ320规定。4.12保用期

气缸套的保用期不得低于主机的保用期。在保用期内,用户在正常使用条件下,确因制造质量造成损坏,生产厂应为用户更换。

5检验规则与检验方法

5.1每只气缸套须经制造厂的质量检验部门按产品图样和有关技术文件检验合格后方能出厂5.2检验项目

a.机械强度;

b.硬度,

c.金相组织,

d.几何尺寸,

e、形状及位置公差;

f.表面粗糙度及平台磨网纹质量,g.外观质量,

h.产品图样及技术文件所规定的特殊要求;1.水压试验,

j,磁力探伤及退磁处理。

注:其中a、b、c、和i项可以进行抽查,或由供需双方协商规定。5.3检验方法

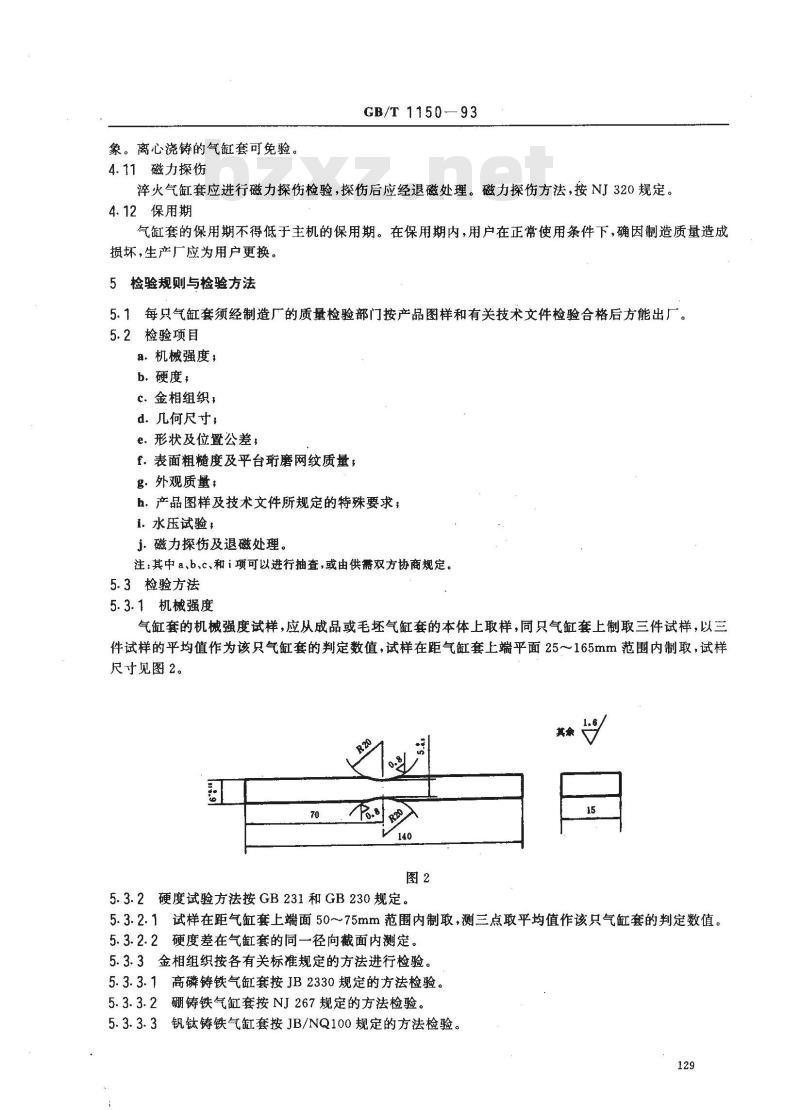

5.3.1机械强度

气缸套的机械强度试样,应从成品或毛坏气缸套的本体上取样,同只气缸套上制取三件试样,以三件试样的平均值作为该只气缸套的判定数值,试样在距气缸套上端平面25~165mm范围内制取,试样尺寸见图2。

Po.sf op>

5.3.2硬度试验方法按GB231和GB230规定。5.3.2.1试样在距气缸套上端面50~75mm范围内制取,测三点取平均值作该只气缸套的判定数值。5.3.2.2硬度差在气缸套的同一径向截面内测定。5.3.3金相组织按各有关标准规定的方法进行检验。5.3.3.1高磷铸铁气缸套按JB2330规定的方法检验。5.3.3.2硼铸铁气缸套按NJ267规定的方法检验。5.3.3.3钒钛铸铁气缸套按JB/NQ100规定的方法检验。129

5.3.4几何尺寸

GB/T 1150—93

5.3.4.1气缸套内圆的直径尺寸,在气缸套上、中、下三个测量截面内,测量任意两个相互垂直的直径尺寸,上、下两个截面应是活塞环行程的两个极限位置。但下极限位置距下端面小于20mm者,应在距下端面20mm处测量。

5.3.4.2气缸套上、下腰带直径尺寸,测量任意两个互相垂直的直径尺寸。5.3.4.3气缸套支承肩宽度尺寸测量两个极限尺寸。5.3.4.4封水圈槽底径尺寸测量任意两个方向互相垂直的直径尺寸。5.3.5形状和位置公差

5.3.5.1内圆表面的圆度,测量部位同5.3.4.1条,按GB1958附录一中(3)圆度误差检测1-2规定方法。当检测设备及条件不能满足时,允许测量径向截面内任意两个互相垂直直径,取其差值的1/2计算。5.3.5.2内圆表面的纵向切面的轮廊度,测量部位同5.3.4.1条,按GB1958附录一中(4)圆柱度误差检测1~1规定的方法。当检测设备和条件不能满足时,允许测量内圆表面同一轴向截面内的直径尺寸,取其差值的二分之计算。

5.3.5.3上、下腰带对内圆表面中心线的径向圆跳动的测量,按GB1958附录一中(13)圆跳动检测4-5规定的方法。

5.3.5.4上、下腰带对内圆表面中心线的径向圆跳动差的测量,按5.3.5.3条方法。将两个量表分别调到气缸套外径跳动的最小值(或最大值)后。旋转气缸套,测定同一轴向截面内的差值,取其最大差值计算。

5.3.5.5支承肩下端面对内圆中心线的端面圆跳动的测量,按GB1958附录一中(13)圆跳动检测4-8规定方法。

5.3.6表面粗糙度

5.3.6.1各表面的粗糙度测量,均按GB1031的规定。5.3.6.2内圆表面平台珩磨网纹的检测按ZBJ92011规定的方法评定。5.4订货单位抽验产品质量时,按GB2828的规定进行,其合格质量水平AQL值由供需双方商定。6标志、包装、运输和贮存

6.1每只气缸套上标明:

a.制造厂名称或商标;

b.尺寸代号或分组标记。

标记应具有永久性,标志部位、尺寸和方法按产品图样或技术文件规定,应注意不使气缸套受到损6.2气缸套出厂时,应附有经制造厂质量检验部门检验员签章的产品合格证。6.3气缸套的包装方式和方法由制造厂按运输部门规定,或与订货单位协商确定,应确保产品在正常运输条件下不致损坏。

6.4包装箱外表面的标志,应符合GB6388和GB191以及有关规定。一般应标明:

a.商品分类图示标志,

b.品名规格,

c.标准号;

d.数量;Www.bzxZ.net

e.总质量及外形尺寸;

f.制造厂名称及地址;

g·出厂日期;

GB/T1150—93

h。“小心轻放”“防潮”及“防压”等标记;i.其它。

6.5气缸套包装箱应放在通风和干燥的仓库内。气缸套的防锈方法由制造厂决定。在正常保管情况下,自发货之日起12个月内不致锈蚀。或由供需双方协商规定。附加说明:

本标准由中华人民共和国机械电子工业部提出。本标准由全国内燃机标准化技术委员会归口。本标准由上海内燃机研究所负贵起草。本标准主要起草人陈昭稚。

本标准于1974年8月首次发布,第一次修订于1982年7月。131

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

内燃机湿式铸铁气缸套技术条件Internal combustion engines-Cast ironwet type cylinder liners-Specification1主题内容与适用范

GB/T 1150—93

代替GB1150—82

本标准规定了内燃机湿式铸铁气缸套的技术要求、检验规则与检验方法,标志、包装、运输和贮存。本标准适用于气缸直径小于或等于200mm的往复活塞式内燃机湿式铸铁气缸套(以下简称气缸套)。

2引用标准

GB1031

GB1183

GB1800

GB1958

GB2828

GB6388

GB9439

JB2330

包装储运图示标志

金属洛氏硬度试验方法

金属布氏硬度试验方法

表面粗糙度参数及其数值

形状和位置公差术语及定义

公差与配合总论标准公差与基本偏差形状和位置公差检测规定

逐批检查计数抽样程序及抽样表(适用于连续批的检查)运输包装收发货标志

灰铸铁件

中小功率内燃机硼铸铁气缸套金相检验标准内燃机零、部件磁粉探伤方法

内燃机高磷铸铁气缸套金相检验JB/NQ100

内燃机钒钛铸铁气缸套金相检验标准ZB J92 011

内燃机气缸套平台磨网纹技术条件及检测方法3术语

3.1,湿式气缸套

内燃机的冷却液直接与气缸套的外圆表面相接触的气缸套。3.2气缸套典型结构的主要部位的名称见图1。国家技术监督局1993-03-22批准126

1993-10-01实施

技术要求

GB/T 1150—93

1-内圆表面,2—支承肩上端面,3—支承肩?4-退刀槽,5-—上腰带;6下腰带7~-下端外圆例角:8—下端面;9—下端内圆倒角:10--裙部外面;11-封水围槽;12--水套壁外圆面;13-~支承肩下端面;14-凸台*15——上端内圆倒角4.1气缸套应按经规定程序批准的产品图样及技术文件制造。4.2气缸套材料的机械强度应符合GB9439规定的HT200要求,其抗拉强度应大于或等于200N/mm。

4.3气缸套内圆表面活塞环行程范围内的硬度。4.3.1不经表面处理的气缸套的内圆表面的硬度应大于或等于210HBS2.5/187.5。4.3.2经表面淬火的气缸套内圆表面硬度应大于或等于HRC43,硬化层深度大于或等于1.5mm。4.3.3经整体火的气缸套内圆表面硬度应在363~444HBS2.5/187.5范围内。4.3.4同只气缸套内圆表面的硬度差,不经表面处理的气缸套硬度差应小于或等于30个布氏单位。b.淬火气缸套的硬度差应符合产品图样规定。4.4气缸套内圆表面活塞环行程范围内的金相组织。4.4.1高磷铸铁气缸套应符合JB2330的规定。4.4.2硼铸铁气缸套应符合NJ267的规定。4.4.3钒钛铸铁气缸套应符合JB/NQ100的规定。4.4.4其它材质的气缸套应符合经主管部门批准的金相标准规定。4.5气缸套的化学成分

气缸套制造厂在保证气缸套的机械性能和金相组织的前提下,可以根据自已的条件规定其化学成4.6气缸套的尺寸精度

4.6.1“不分组气缸套的内圆直径的尺寸精度应符合GB1800规定的IT7级。4.6.2气缸套内圆表面活塞环行程外的直径尺寸,允许因珩磨内孔时引起的直径尺寸增量:a.非淬火气缸套应小于或等于0.02mm或按产品图样规定。b.淬火气缸套按产品图样规定。4.6.3当气缸套按内圆直径尺寸分组时,应在产品图样规定的内圆直径尺寸公差范围内分组,并以产127

GB/T1150—93

品的实际最小尺寸划归组别,尺寸分组组距应小于或等于0.02mm,气缸套的内圆直径的最大尺寸可以超越该组别的上限尺寸,在极限情况下,超越值应小于或等于4.7条中规定的圆度公差的两倍。分组代号用A、B、C、·.…表示,其顺序由最小尺寸组到最大尺寸组。4.6.4气缸套上、下腰带直径的制造精度应符合GB1800规定的IT7级。4.6.5气缸套支承肩宽度尺寸的制造公差应小于或等于0.03mm。内圆直径大于或等于150mm的气缸套的支承肩宽度公差为0.05mm。4.7气缸套的形状和位置公差应符合GB1183的规定,其主要工作面的形状和位置公差见表1。表1

内圆表面

尺寸段D

≥120

(活塞环行程范围内)

纵向切面的轮廊度!

上、下腰带对内圆

表面中心线的跳动

径向圆跳动

径向圆跳动之差

4.8气缸套各部位的表面粗糙度参数值应符合GB1031和ZBJ92011的规定。4.8.1内圆表面粗糙度:

支承肩下端面对

内圆表面中心线

的端面圆跳动

a.内圆表面为一般磨时,在活塞环行程范围内 R.值为0.4μm,其余R。值为1.25μm。b.内圆表面在磨后,用软木油石抛光,去除尖峰后,在活塞环行程范围内R。值为0.63um,其余R.值为1.25μm。

c、内圆表面为平台磨网纹时,按ZBJ92011规定或按产品图样规定。4.8.2气缸套上、下腰带配合表面R.值为2.0gm。4.8.3气缸套支承肩下端面R,值为2.5μm。4.8.4气缸套支承肩上端面R。值为3.2μm。4.8.5封水圈槽底及两侧表面R。值为4.0μm。4.9气缸套各部位的外观质量

4.9.1气缸套内圆表面在活塞环行程内及上、下腰带表面不允许有锈蚀、碰伤及铸造缺陷等缺陷。但在不影响使用性能的条件下,允许有下列缺陷:a.内圆表面上长度小于0.3mm,深度小于0.15mm的孔眼可以略去不计,当呈密集型分布时,允许在内圆表面活塞环行程范围外和下腰带及裙部外圆各存在一处,其面积应小于1cm\。b.内圆表面活塞环行程内,允许长度小于0.7mm,深度小于0.5mm,孔距大于30mm的孔眼,其数量小于或等于5个。

c.上、下腰带外圆表面,允许长度小于1mm,深度小于1mm,孔距大于30mm的孔眼,其数量小于或等于 4 个。

d.允许因珩磨条的磨粒脱粒、磨粒所拉的轻度划痕,划痕深度小于0.05mm,宽度小于0.2mm,长度小于50mm一处,但该划痕不得与气缸套轴心线平行。4.9.2支承肩上、下端面,退刀槽处和封水圈槽部位的表面,不允许存在孔眼。4.9.3其它各部位,允许有长度小于1.5mm,深度小于1mm,孔距大于30mm的孔眼,其数量小于或等于6个。

4.9.4在非主要配合表面,允许长度小于或等于5mm,宽度小于或等于2mm,深度小于或等于0.2mm的轻度碰伤,其数量应小于或等于3处。4.10水压试验

砂型铸造的气缸套需经水压试验,在0.45MPa压力下,经3min水压试验时不允许有渗漏和浸润现128

象。离心浇铸的气缸套可免验。4.11磁力探伤

GB/T1150—93

淬火气缸套应进行磁力探伤检验,探伤后应经退磁处理。磁力探伤方法,按NJ320规定。4.12保用期

气缸套的保用期不得低于主机的保用期。在保用期内,用户在正常使用条件下,确因制造质量造成损坏,生产厂应为用户更换。

5检验规则与检验方法

5.1每只气缸套须经制造厂的质量检验部门按产品图样和有关技术文件检验合格后方能出厂5.2检验项目

a.机械强度;

b.硬度,

c.金相组织,

d.几何尺寸,

e、形状及位置公差;

f.表面粗糙度及平台磨网纹质量,g.外观质量,

h.产品图样及技术文件所规定的特殊要求;1.水压试验,

j,磁力探伤及退磁处理。

注:其中a、b、c、和i项可以进行抽查,或由供需双方协商规定。5.3检验方法

5.3.1机械强度

气缸套的机械强度试样,应从成品或毛坏气缸套的本体上取样,同只气缸套上制取三件试样,以三件试样的平均值作为该只气缸套的判定数值,试样在距气缸套上端平面25~165mm范围内制取,试样尺寸见图2。

Po.sf op>

5.3.2硬度试验方法按GB231和GB230规定。5.3.2.1试样在距气缸套上端面50~75mm范围内制取,测三点取平均值作该只气缸套的判定数值。5.3.2.2硬度差在气缸套的同一径向截面内测定。5.3.3金相组织按各有关标准规定的方法进行检验。5.3.3.1高磷铸铁气缸套按JB2330规定的方法检验。5.3.3.2硼铸铁气缸套按NJ267规定的方法检验。5.3.3.3钒钛铸铁气缸套按JB/NQ100规定的方法检验。129

5.3.4几何尺寸

GB/T 1150—93

5.3.4.1气缸套内圆的直径尺寸,在气缸套上、中、下三个测量截面内,测量任意两个相互垂直的直径尺寸,上、下两个截面应是活塞环行程的两个极限位置。但下极限位置距下端面小于20mm者,应在距下端面20mm处测量。

5.3.4.2气缸套上、下腰带直径尺寸,测量任意两个互相垂直的直径尺寸。5.3.4.3气缸套支承肩宽度尺寸测量两个极限尺寸。5.3.4.4封水圈槽底径尺寸测量任意两个方向互相垂直的直径尺寸。5.3.5形状和位置公差

5.3.5.1内圆表面的圆度,测量部位同5.3.4.1条,按GB1958附录一中(3)圆度误差检测1-2规定方法。当检测设备及条件不能满足时,允许测量径向截面内任意两个互相垂直直径,取其差值的1/2计算。5.3.5.2内圆表面的纵向切面的轮廊度,测量部位同5.3.4.1条,按GB1958附录一中(4)圆柱度误差检测1~1规定的方法。当检测设备和条件不能满足时,允许测量内圆表面同一轴向截面内的直径尺寸,取其差值的二分之计算。

5.3.5.3上、下腰带对内圆表面中心线的径向圆跳动的测量,按GB1958附录一中(13)圆跳动检测4-5规定的方法。

5.3.5.4上、下腰带对内圆表面中心线的径向圆跳动差的测量,按5.3.5.3条方法。将两个量表分别调到气缸套外径跳动的最小值(或最大值)后。旋转气缸套,测定同一轴向截面内的差值,取其最大差值计算。

5.3.5.5支承肩下端面对内圆中心线的端面圆跳动的测量,按GB1958附录一中(13)圆跳动检测4-8规定方法。

5.3.6表面粗糙度

5.3.6.1各表面的粗糙度测量,均按GB1031的规定。5.3.6.2内圆表面平台珩磨网纹的检测按ZBJ92011规定的方法评定。5.4订货单位抽验产品质量时,按GB2828的规定进行,其合格质量水平AQL值由供需双方商定。6标志、包装、运输和贮存

6.1每只气缸套上标明:

a.制造厂名称或商标;

b.尺寸代号或分组标记。

标记应具有永久性,标志部位、尺寸和方法按产品图样或技术文件规定,应注意不使气缸套受到损6.2气缸套出厂时,应附有经制造厂质量检验部门检验员签章的产品合格证。6.3气缸套的包装方式和方法由制造厂按运输部门规定,或与订货单位协商确定,应确保产品在正常运输条件下不致损坏。

6.4包装箱外表面的标志,应符合GB6388和GB191以及有关规定。一般应标明:

a.商品分类图示标志,

b.品名规格,

c.标准号;

d.数量;Www.bzxZ.net

e.总质量及外形尺寸;

f.制造厂名称及地址;

g·出厂日期;

GB/T1150—93

h。“小心轻放”“防潮”及“防压”等标记;i.其它。

6.5气缸套包装箱应放在通风和干燥的仓库内。气缸套的防锈方法由制造厂决定。在正常保管情况下,自发货之日起12个月内不致锈蚀。或由供需双方协商规定。附加说明:

本标准由中华人民共和国机械电子工业部提出。本标准由全国内燃机标准化技术委员会归口。本标准由上海内燃机研究所负贵起草。本标准主要起草人陈昭稚。

本标准于1974年8月首次发布,第一次修订于1982年7月。131

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。