GB/T 1151-1993

基本信息

标准号: GB/T 1151-1993

中文名称:内燃机主轴瓦及连杆轴瓦技术条件

标准类别:国家标准(GB)

标准状态:现行

发布日期:1993-03-03

实施日期:1993-10-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:192765

标准分类号

标准ICS号:能源和热传导工程>>27.020内燃机

中标分类号:机械>>活塞式内燃机与其他动力设备>>J92机体与运动件

出版信息

出版社:中国标准出版社

页数:平装16开, 页数:12, 字数:19千字

标准价格:10.0 元

相关单位信息

首发日期:1974-02-12

复审日期:2004-10-14

起草单位:机电部上海内燃机研究所

归口单位:全国内燃机标准化技术委员会

发布部门:国家技术监督局

主管部门:中国机械工业联合会

标准简介

本标准规定了内燃机主轴瓦和连杆轴瓦的技术要求、检验规则和检验方法等。本标准适用于气缸直径为200mm以内的往复活塞式内燃机主轴瓦及连杆轴瓦。 GB/T 1151-1993 内燃机主轴瓦及连杆轴瓦技术条件 GB/T1151-1993 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

中华人民共和国国家标准

内燃机主轴瓦及连杆轴瓦技术条件Internal combustion engines -- Main andconnecting rod bearings-Specification主题内容与适用范围

GB/T1151—93

代替GB1151--82

本标准规定了内燃机主轴瓦和连杆轴瓦的技术要求、检验规则和检验方法等本标准适用于气缸直径为200mm以内的往复活塞式内燃机主轴瓦及连杆轴瓦(以下简称轴瓦)。引用标准

GB699优质碳素结构钢技术条件

GB2828逐批检查计数抽样程序及抽样表(适用于连续批的检查)JB3657汽车发动机轴瓦锡基和铅基合金金相标准NJ355内燃机铸造铜铅合金轴瓦金相检验标准ZBT12003汽车发动机轴瓦铜铅合金金相3名称与代号

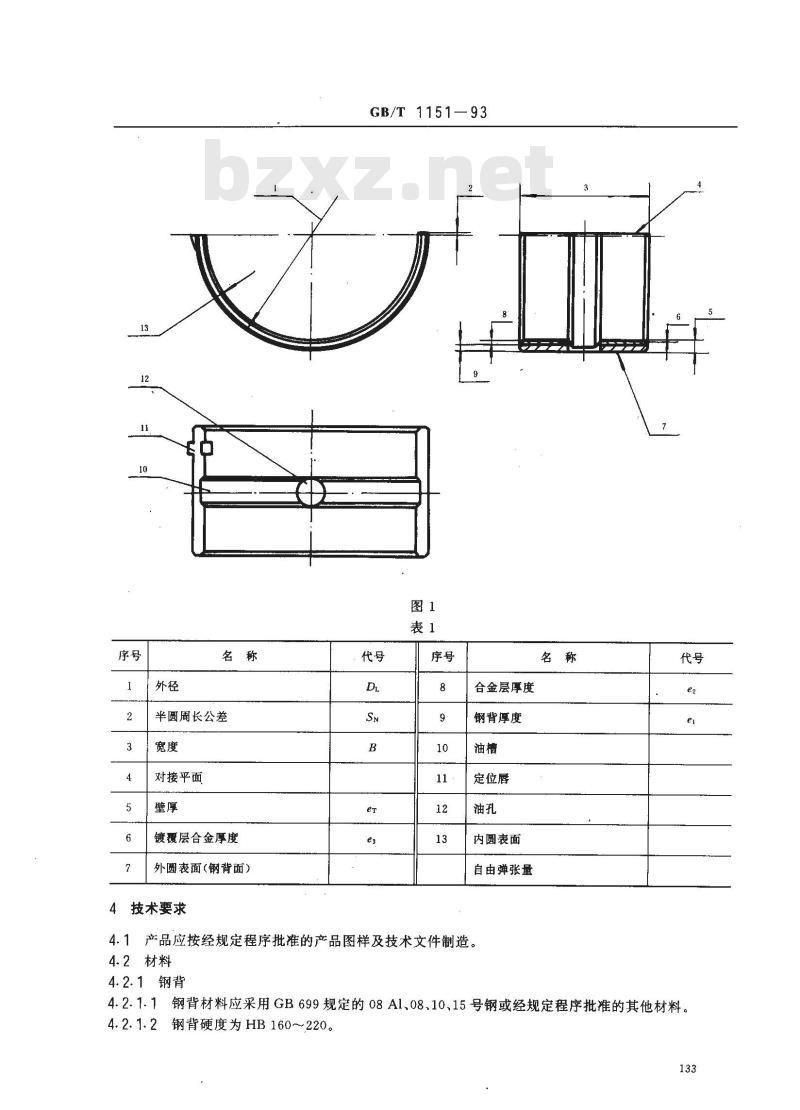

轴瓦各部位的名称与代号见图1和表1。国家技术监督局1993-03-03批准132

1993-10-01实施

半圆周长公差

对接平面

镀覆层合金厚度

外圆表面(钢背面)

技术要求

GB/T1151—93

合金层厚度免费标准下载网bzxz

钢背厚度

定位唇

内圆表面

自由弹张量

4.1产品应按经规定程序批推的产品图样及技术文件制造。4.2材料

4.2.1钢背

4.2.1.1钢背材料应采用GB699规定的08A1、08、10、15号钢或经规定程序批准的其他材料。4.2.1.2钢背硬度为HB160~~220。133

锡基和铅基巴氏合金;

铜基合金;

铝基合金;

其他按产品图样规定的合金。

GB/T 1151 ---93

上述合金的牌号、化学成分、金相组织和机械性能见附录A(补充件)4.2.3镀覆层合金

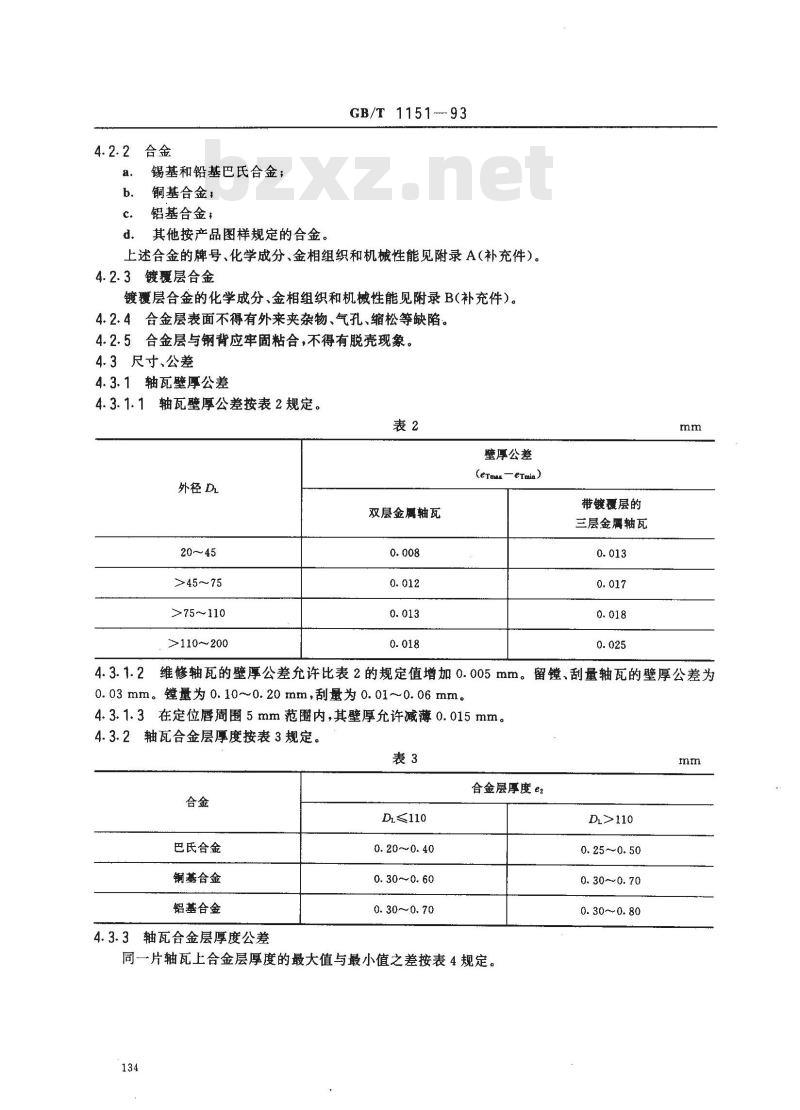

镀覆层合金的化学成分、金相组织和机械性能见附录B(补充件)。4.2.4合金层表面不得有外来夹杂物、气孔、缩松等缺陷。4.2.5合金层与钢背应牢固粘合,不得有脱现象。4.3尺寸、公差

4.3.1轴瓦壁厚公差

4.3.1.1轴瓦壁厚公差按表2规定。表2

壁厚公差

外径DL

>45~75

>75~110

>110~200

双层金属轴瓦

(eTmzr—eTmia)

带镀覆层的

三层金属轴瓦

4.3.1.2维修轴瓦的壁厚公差允许比表2的规定值增加0.005mm。留、刮量轴瓦的壁厚公差为0.03mm。镗量为0.10~0.20mm,刮量为0.01~~0.06mm。4.3.1.3在定位唇周围5mm范内,其壁厚允许减薄0.015mm。4.3.2轴瓦合金层厚度按表3规定。表3

DL≤110

巴氏合金

铜基合金

铝基合金

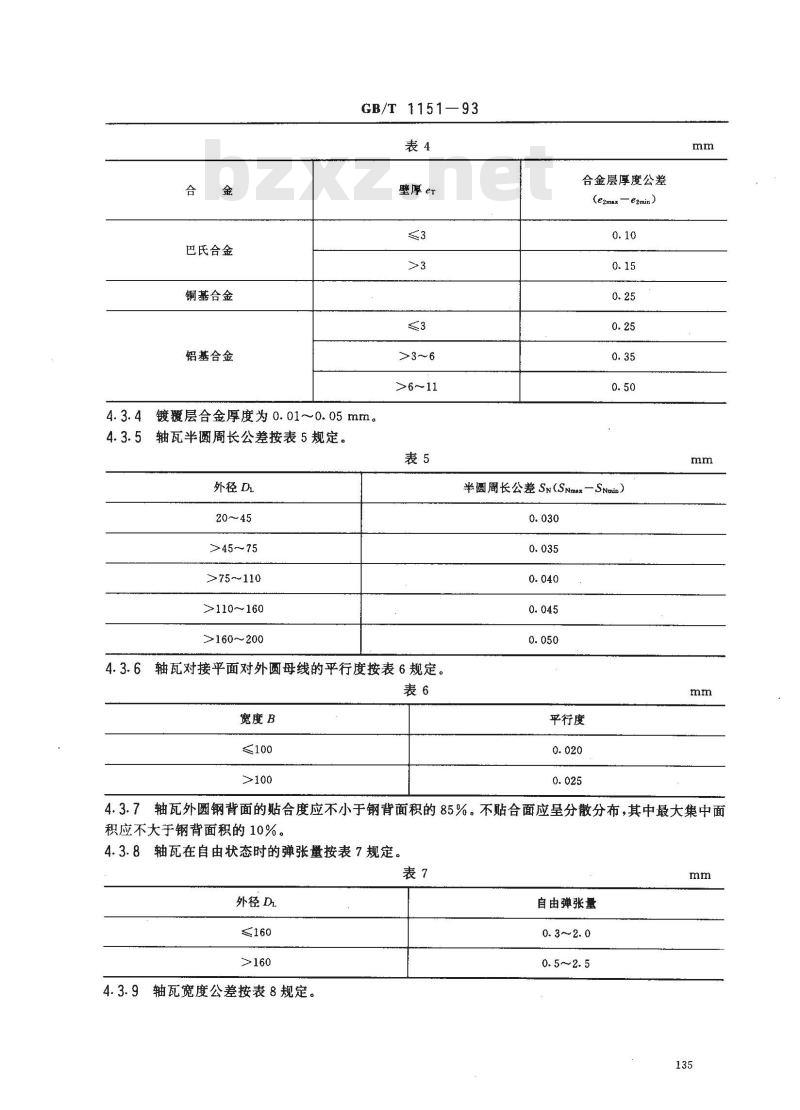

4.3.3轴瓦合金层厚度公差

0.20~0.40

0.30~~0.60

0.30~0.70

合金层厚度e2

同一片轴瓦上合金层厚度的最大值与最小值之差按表4规定。134

DL>110

0.25~0.50

0.30~0.70

0.30~0.80

巴氏合金

铜基合金

铝基合金

GB/T1151—93

壁厚eT

4.3.4镀覆层合金厚度为0.01~0.05mm。4.3.5轴瓦半圆周长公差按表5规定。表5

外径DL

>45~75

>75~110

>110~160

>160~200

5轴瓦对接平面对外圆母线的平行度按表6规定,4.3.6

宽度B

合金层厚度公差

(ezmnx —e2min)

半圆周长公差Sn(SNmx—SNmin)0.030

平行度

4.3.7轴瓦外圆钢背面的贴合度应不小于钢背面积的85%。不贴合面应呈分散分布,其中最大集中面积应不大于钢背面积的10%。

4.3.8轴瓦在自由状态时的弹张量按表7规定。表7

外径D

轴瓦宽度公差按表8规定。

自由弹张量

0. 3~2. 0

外径DI

>110~250

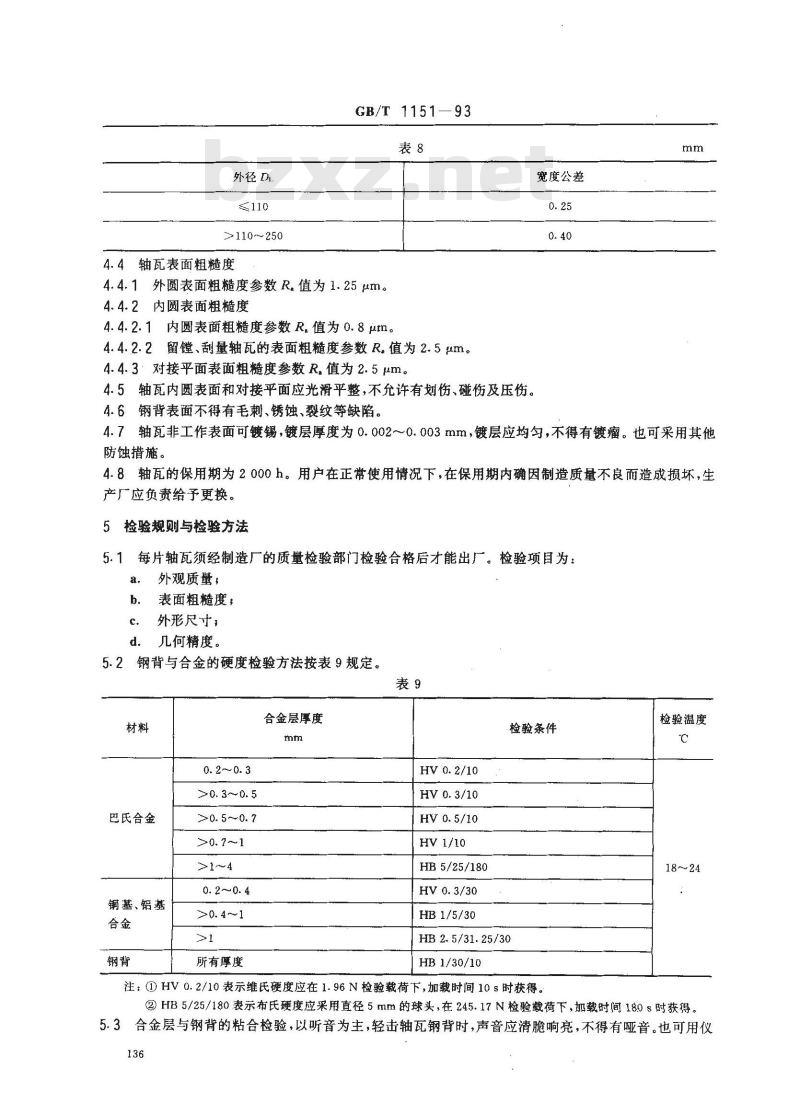

4.4轴瓦表面粗糙度

GB/T 1151—93

4.4.1外圆表面粗糙度参数R。值为1.25μm。4.4.2内圆表面粗糙度

4.4.2.1内圆表面粗糙度参数R。值为0.8um。4.4.2.2留镗、刮量轴瓦的表面粗糙度参数R,值为2.5um。4.4.3:对接平面表面粗糙度参数R.值为2.5μm。4.5轴瓦内圆表面和对接平面应光滑平整,不允许有划伤、碰伤及压伤。4.6钢背表面不得有毛刺、锈蚀、裂纹等缺陷。宽度公差

4.7轴瓦非工作表面可镀锡,镀层厚度为0.002~~0.003mm,镀层应均匀,不得有镀瘤。也可采用其他防蚀措施。

4.8轴瓦的保用期为2000h。用户在正常使用情况下,在保用期内确因制造质量不良而造成损坏,生产厂应负责给予更换。

5检验规则与检验方法

每片轴瓦须经制造厂的质量检验部门检验合格后才能出厂。检验项目为:5.1

外观质量,

表面粗糙度;

外形尺寸;

几何精度。

钢背与合金的硬度检验方法按表9规定。5.2

巴氏合金

铜基、铝基

>0. 3~0. 5

>0. 5~0. 7

>0. 7~1

>1~4

0. 2~0. 4

所有厚度

合金层厚度

HV1/10

HB5/25/180

HB1/5/30

检验条件

HB2.5/31.25/30

HB1/30/10

注:①HV0.2/10表示维氏硬度应在1.96N检验载荷下,加载时间10s时获得。检验温度

18~24

②HB5/25/180表示布氏硬度应采用直径5mm的球头,在245.17N检验载荷下,加载时间18.0s时获得。5.3合金层与钢背的粘合检验,以听音为主,轻击轴瓦钢背时,声音应清脆响亮,不得有哑音。也可用仪136

GB/T 1151—93

器检验或作破坏性检验。破坏性检验的方法如下:5.3.1巴氏合金轴瓦。可先将轴瓦压平,再压至钢背相互贴紧,视合金断裂处的钢背面上,若留有细绒毛状的合金或呈灰白色,即为粘合良好。5.3.2铜基合金轴瓦。先将轴瓦压平,再继续压到90°,然后再回复压平。允许合金层有裂纹,但不允许合金层与钢背脱离。

5.3.3铝基合金轴瓦。将轴瓦压平到180°允许合金层有裂缝,但不允许合金层与钢背脱离。注:对壁厚大于3.5mm的轴瓦作破坏性检验时,可将轴瓦加工到钢背厚度为2.5~~3mm,合金层厚度不大于0.9mm的试样进行检验。

5.4轴瓦半圆周长的检验方法按图2所示。检验模具必须具有足够的刚性。检验载荷F按下列公式计算:F- 100.B·eo

检验载荷,N;

轴瓦宽度,mm;

等效厚度,mm;

eo -er+Ke2

K——系数。其值规定如下:

巴氏合金 K=0

铜基合金K=0.5

铝基合金

固定压板

基准面

检验模

(适用于eo/D≤0.05)

检验毅荷

-端加压检验装置

检验模

注:Dc 为检验模孔直径。

GB/T 1151-93

检验赖药

(b)两端加压检验装置(Sx=Sni+Sng)续图2

5.5。轴瓦对接平面对外圆母线的平行度的检验将轴瓦放在专用检验模具中,施加5.4条规定的载荷进行检验。加压板

5.6轴瓦钢背的贴合度应在专用检验模具内,施加规定的载荷,用涂色法进行检验。载荷推荐按5.4条的规定或由供需双方商定。

5.7需方抽检产品质量时,应根据供需双方按GB2828商定的抽样检查规则,对本标准规定的检验内容进行检查。

6标志、包装、运输和贮存

6.1每片轴瓦上应标明:

制造厂名称或厂标,

b.产品型号及尺寸代号。

6.2包装盒外表面应标明:

制造厂名称、厂标和地址,

产品名称、型号及尺寸代号,

数量,

包装日期:年月。

3包装箱外表面应标明:

制造厂名称及地址,

产品名称、型号及尺寸代号:

总质量及数量,

收货单位、地址;

GB/T 1151--93

e.“小心轻放”、“防湿”“防压”等标志;f.出厂日期:年 月。

6.4每片轴瓦在包装前必须清洁,并作防蚀处理,经包装后再装入包装盒内。每只盒内应装入同一机型、间·-尺寸组的轴瓦。

6.5每只包装盒内应附有经制造厂质量检验部门检验员签章的产品合格证。6.6用纸盒装好的轴瓦必须装入衬有防水纸的干燥包装箱内,并保证在正常运输中不致损伤。每只包装箱的总质应不超过50kg。

6.7包装的轴瓦应存放在通风于燥的仓库内,在正常保管情况下,制造厂应保证轴瓦自出厂之日起12个月内不致锈蚀。

A1合金牌号、化学成分

GB/T 1151—93

附录A

轴瓦合金

(补充件)

A1.1巴氏合金:ChSnSb4-4、ChSnSb8-4、ChSnSb11-6锡基合金(含铅量不大于0.35%),ChPbSb10-6、ChPbSb6-6铅基合金或符合质量要求的其他锡基、铅基合金。注:ChPbSb6-6合金仅适用于合金层厚度不大于0.3mm的轴瓦。A1.2铜基合金:ZQPb24-1、ZQPb30(含铁量不大于0.7%)或符合质量要求的其他铜基合金。A1.3铝基合金:AISn20Cu(含锡量17.5%~22.5%;铜0.7%~~1.3%,杂质总和不大于1.52%);LSb5-0.6/钢(含锑量为3.5%~~5.5%、镁0.3%~0.7%、杂质总和不大于1.5%)或符合质量要求的其他铝基合金。

A2硬度

A2.1巴氏合金为HB1230。

A2.2铜基合金:ZQPb24-1为HB35~42、ZQPb30为HB30~36。A2.3铝基合金:A1Sn20Cu为HB25~~40、LSb5-0.6/钢为HB22~32。A3金相组织

A3.1巴氏合金的金相组织暂按JB3657的规定。A3.2采用铸造工艺的铜基合金金相组织暂按NJ355的规定。采用粉末烧结工艺的铜基合金金相组织暂按ZBT12003的规定。

A3.3铝基合金的金相组织按相应标准的规定。附录B

镀覆层合金

(补充件)

B1镀覆层合金化学成分

B1.1铅锡合金:含锡量为8%~12%;铅余量;其他杂质总和不大于3.5%。B1.2铅锡铜合金:含锡量为8%~12%;铜1%~~3%,铅余量。B1.3铅铟合金:含铟量为5%~10%;铅余量。B2镀覆层合金硬度

B2.1铅锡合金为HV258~10。

B2.2铅锡铜合金为HV2513~15。

B2.3铅合金为HV25810。

镀覆层合金金相组织

GB/T 1151—93

各种镀覆层合金的金相组织按相应标准的规定。附加说明:

本标准由中华人民共和国机械电子工业部提出。本标准由全国内燃机标准化技术委员会归口。本标准由中华人民共和国机械电子工业部上海内燃机研究所负责起草。本标准主要起草人徐理明、包锡弟。本标准于1974年8月首次发布,第一次修订于1982年7月。141

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

内燃机主轴瓦及连杆轴瓦技术条件Internal combustion engines -- Main andconnecting rod bearings-Specification主题内容与适用范围

GB/T1151—93

代替GB1151--82

本标准规定了内燃机主轴瓦和连杆轴瓦的技术要求、检验规则和检验方法等本标准适用于气缸直径为200mm以内的往复活塞式内燃机主轴瓦及连杆轴瓦(以下简称轴瓦)。引用标准

GB699优质碳素结构钢技术条件

GB2828逐批检查计数抽样程序及抽样表(适用于连续批的检查)JB3657汽车发动机轴瓦锡基和铅基合金金相标准NJ355内燃机铸造铜铅合金轴瓦金相检验标准ZBT12003汽车发动机轴瓦铜铅合金金相3名称与代号

轴瓦各部位的名称与代号见图1和表1。国家技术监督局1993-03-03批准132

1993-10-01实施

半圆周长公差

对接平面

镀覆层合金厚度

外圆表面(钢背面)

技术要求

GB/T1151—93

合金层厚度免费标准下载网bzxz

钢背厚度

定位唇

内圆表面

自由弹张量

4.1产品应按经规定程序批推的产品图样及技术文件制造。4.2材料

4.2.1钢背

4.2.1.1钢背材料应采用GB699规定的08A1、08、10、15号钢或经规定程序批准的其他材料。4.2.1.2钢背硬度为HB160~~220。133

锡基和铅基巴氏合金;

铜基合金;

铝基合金;

其他按产品图样规定的合金。

GB/T 1151 ---93

上述合金的牌号、化学成分、金相组织和机械性能见附录A(补充件)4.2.3镀覆层合金

镀覆层合金的化学成分、金相组织和机械性能见附录B(补充件)。4.2.4合金层表面不得有外来夹杂物、气孔、缩松等缺陷。4.2.5合金层与钢背应牢固粘合,不得有脱现象。4.3尺寸、公差

4.3.1轴瓦壁厚公差

4.3.1.1轴瓦壁厚公差按表2规定。表2

壁厚公差

外径DL

>45~75

>75~110

>110~200

双层金属轴瓦

(eTmzr—eTmia)

带镀覆层的

三层金属轴瓦

4.3.1.2维修轴瓦的壁厚公差允许比表2的规定值增加0.005mm。留、刮量轴瓦的壁厚公差为0.03mm。镗量为0.10~0.20mm,刮量为0.01~~0.06mm。4.3.1.3在定位唇周围5mm范内,其壁厚允许减薄0.015mm。4.3.2轴瓦合金层厚度按表3规定。表3

DL≤110

巴氏合金

铜基合金

铝基合金

4.3.3轴瓦合金层厚度公差

0.20~0.40

0.30~~0.60

0.30~0.70

合金层厚度e2

同一片轴瓦上合金层厚度的最大值与最小值之差按表4规定。134

DL>110

0.25~0.50

0.30~0.70

0.30~0.80

巴氏合金

铜基合金

铝基合金

GB/T1151—93

壁厚eT

4.3.4镀覆层合金厚度为0.01~0.05mm。4.3.5轴瓦半圆周长公差按表5规定。表5

外径DL

>45~75

>75~110

>110~160

>160~200

5轴瓦对接平面对外圆母线的平行度按表6规定,4.3.6

宽度B

合金层厚度公差

(ezmnx —e2min)

半圆周长公差Sn(SNmx—SNmin)0.030

平行度

4.3.7轴瓦外圆钢背面的贴合度应不小于钢背面积的85%。不贴合面应呈分散分布,其中最大集中面积应不大于钢背面积的10%。

4.3.8轴瓦在自由状态时的弹张量按表7规定。表7

外径D

轴瓦宽度公差按表8规定。

自由弹张量

0. 3~2. 0

外径DI

>110~250

4.4轴瓦表面粗糙度

GB/T 1151—93

4.4.1外圆表面粗糙度参数R。值为1.25μm。4.4.2内圆表面粗糙度

4.4.2.1内圆表面粗糙度参数R。值为0.8um。4.4.2.2留镗、刮量轴瓦的表面粗糙度参数R,值为2.5um。4.4.3:对接平面表面粗糙度参数R.值为2.5μm。4.5轴瓦内圆表面和对接平面应光滑平整,不允许有划伤、碰伤及压伤。4.6钢背表面不得有毛刺、锈蚀、裂纹等缺陷。宽度公差

4.7轴瓦非工作表面可镀锡,镀层厚度为0.002~~0.003mm,镀层应均匀,不得有镀瘤。也可采用其他防蚀措施。

4.8轴瓦的保用期为2000h。用户在正常使用情况下,在保用期内确因制造质量不良而造成损坏,生产厂应负责给予更换。

5检验规则与检验方法

每片轴瓦须经制造厂的质量检验部门检验合格后才能出厂。检验项目为:5.1

外观质量,

表面粗糙度;

外形尺寸;

几何精度。

钢背与合金的硬度检验方法按表9规定。5.2

巴氏合金

铜基、铝基

>0. 3~0. 5

>0. 5~0. 7

>0. 7~1

>1~4

0. 2~0. 4

所有厚度

合金层厚度

HV1/10

HB5/25/180

HB1/5/30

检验条件

HB2.5/31.25/30

HB1/30/10

注:①HV0.2/10表示维氏硬度应在1.96N检验载荷下,加载时间10s时获得。检验温度

18~24

②HB5/25/180表示布氏硬度应采用直径5mm的球头,在245.17N检验载荷下,加载时间18.0s时获得。5.3合金层与钢背的粘合检验,以听音为主,轻击轴瓦钢背时,声音应清脆响亮,不得有哑音。也可用仪136

GB/T 1151—93

器检验或作破坏性检验。破坏性检验的方法如下:5.3.1巴氏合金轴瓦。可先将轴瓦压平,再压至钢背相互贴紧,视合金断裂处的钢背面上,若留有细绒毛状的合金或呈灰白色,即为粘合良好。5.3.2铜基合金轴瓦。先将轴瓦压平,再继续压到90°,然后再回复压平。允许合金层有裂纹,但不允许合金层与钢背脱离。

5.3.3铝基合金轴瓦。将轴瓦压平到180°允许合金层有裂缝,但不允许合金层与钢背脱离。注:对壁厚大于3.5mm的轴瓦作破坏性检验时,可将轴瓦加工到钢背厚度为2.5~~3mm,合金层厚度不大于0.9mm的试样进行检验。

5.4轴瓦半圆周长的检验方法按图2所示。检验模具必须具有足够的刚性。检验载荷F按下列公式计算:F- 100.B·eo

检验载荷,N;

轴瓦宽度,mm;

等效厚度,mm;

eo -er+Ke2

K——系数。其值规定如下:

巴氏合金 K=0

铜基合金K=0.5

铝基合金

固定压板

基准面

检验模

(适用于eo/D≤0.05)

检验毅荷

-端加压检验装置

检验模

注:Dc 为检验模孔直径。

GB/T 1151-93

检验赖药

(b)两端加压检验装置(Sx=Sni+Sng)续图2

5.5。轴瓦对接平面对外圆母线的平行度的检验将轴瓦放在专用检验模具中,施加5.4条规定的载荷进行检验。加压板

5.6轴瓦钢背的贴合度应在专用检验模具内,施加规定的载荷,用涂色法进行检验。载荷推荐按5.4条的规定或由供需双方商定。

5.7需方抽检产品质量时,应根据供需双方按GB2828商定的抽样检查规则,对本标准规定的检验内容进行检查。

6标志、包装、运输和贮存

6.1每片轴瓦上应标明:

制造厂名称或厂标,

b.产品型号及尺寸代号。

6.2包装盒外表面应标明:

制造厂名称、厂标和地址,

产品名称、型号及尺寸代号,

数量,

包装日期:年月。

3包装箱外表面应标明:

制造厂名称及地址,

产品名称、型号及尺寸代号:

总质量及数量,

收货单位、地址;

GB/T 1151--93

e.“小心轻放”、“防湿”“防压”等标志;f.出厂日期:年 月。

6.4每片轴瓦在包装前必须清洁,并作防蚀处理,经包装后再装入包装盒内。每只盒内应装入同一机型、间·-尺寸组的轴瓦。

6.5每只包装盒内应附有经制造厂质量检验部门检验员签章的产品合格证。6.6用纸盒装好的轴瓦必须装入衬有防水纸的干燥包装箱内,并保证在正常运输中不致损伤。每只包装箱的总质应不超过50kg。

6.7包装的轴瓦应存放在通风于燥的仓库内,在正常保管情况下,制造厂应保证轴瓦自出厂之日起12个月内不致锈蚀。

A1合金牌号、化学成分

GB/T 1151—93

附录A

轴瓦合金

(补充件)

A1.1巴氏合金:ChSnSb4-4、ChSnSb8-4、ChSnSb11-6锡基合金(含铅量不大于0.35%),ChPbSb10-6、ChPbSb6-6铅基合金或符合质量要求的其他锡基、铅基合金。注:ChPbSb6-6合金仅适用于合金层厚度不大于0.3mm的轴瓦。A1.2铜基合金:ZQPb24-1、ZQPb30(含铁量不大于0.7%)或符合质量要求的其他铜基合金。A1.3铝基合金:AISn20Cu(含锡量17.5%~22.5%;铜0.7%~~1.3%,杂质总和不大于1.52%);LSb5-0.6/钢(含锑量为3.5%~~5.5%、镁0.3%~0.7%、杂质总和不大于1.5%)或符合质量要求的其他铝基合金。

A2硬度

A2.1巴氏合金为HB1230。

A2.2铜基合金:ZQPb24-1为HB35~42、ZQPb30为HB30~36。A2.3铝基合金:A1Sn20Cu为HB25~~40、LSb5-0.6/钢为HB22~32。A3金相组织

A3.1巴氏合金的金相组织暂按JB3657的规定。A3.2采用铸造工艺的铜基合金金相组织暂按NJ355的规定。采用粉末烧结工艺的铜基合金金相组织暂按ZBT12003的规定。

A3.3铝基合金的金相组织按相应标准的规定。附录B

镀覆层合金

(补充件)

B1镀覆层合金化学成分

B1.1铅锡合金:含锡量为8%~12%;铅余量;其他杂质总和不大于3.5%。B1.2铅锡铜合金:含锡量为8%~12%;铜1%~~3%,铅余量。B1.3铅铟合金:含铟量为5%~10%;铅余量。B2镀覆层合金硬度

B2.1铅锡合金为HV258~10。

B2.2铅锡铜合金为HV2513~15。

B2.3铅合金为HV25810。

镀覆层合金金相组织

GB/T 1151—93

各种镀覆层合金的金相组织按相应标准的规定。附加说明:

本标准由中华人民共和国机械电子工业部提出。本标准由全国内燃机标准化技术委员会归口。本标准由中华人民共和国机械电子工业部上海内燃机研究所负责起草。本标准主要起草人徐理明、包锡弟。本标准于1974年8月首次发布,第一次修订于1982年7月。141

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。