JB/T 8139-1999

基本信息

标准号: JB/T 8139-1999

中文名称:公路车辆用低压电缆 (电线)

标准类别:机械行业标准(JB)

英文名称: Low voltage cables (wires) for road vehicles

标准状态:现行

发布日期:1999-08-06

实施日期:2000-01-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:660101

标准分类号

中标分类号:电工>>电工材料和通用零件>>K13电缆及其附件

出版信息

出版社:机械工业出版社

页数:15 页

标准价格:17.0 元

出版日期:2000-01-01

相关单位信息

起草人:张迪华

起草单位:上海电缆研究所、白城汽车电线厂等

提出单位:全国电线电缆标准化技术委员会

发布部门:中华人民共和国机械工业部

标准简介

本标准规定了公路车辆用低压电缆(电线)的技术要求、试验方法、检验规则、交货长度和包装。 JB/T 8139-1999 公路车辆用低压电缆 (电线) JB/T8139-1999 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

JB/I 8139-1999

本标准是对JB/T8139—1995《公路车辆用低压电缆(电线)》的修订。本标准等效采用国际标准化组织(ISO)标准ISO6722(1985)公路车辆用低电压缆》制定。本标准的附录A.附录B和附录C都是标准的附录。本标准白实施之月起代替JB/T8139--1995。本标准由全国电线电缆标推化技术委员会提出并归口。本标准起草单位:上海电缆研究所、白城汽车电线厂等。本标主要越草人:张迪华。

1范围

中华人民共和国机械行业标准

公路车辆用低压电缆(电线)

Road vchicles-Low voltage cahles(wires )JB/T 8139—1999

eqv ISO 6722:1985

代替JB/T8139--1995

本标准规定了公路车辆用低压电缆(电线)的技术要求.试验方法、检验规则、交货长度和包装。本标准造用于以汽车为代表的公路车辆用低压电缆(电线)。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T2900.10—1984电工名词术语电线电缆GB/T2951—1997电缆绝缘与护套材料通用试验方法GB/T 3048—1994电线电缆电性能试验方法GB/T 3956—1997电缆的导体

G13/T69951986电线电缆设别标志方法JB/T8137—1999电线电缆交货盘3术语、代号及产品表示方法

3.1术语

本标准的名词术语采用GB/T 2900.10 的解释。3.1.1型式试验(符母T)

型式试验是指按一般的商业原则,对本标准规定的一种型的电缆在供货前进行的试验,以证明电缆其有良好的性能,能满足规定的要求。型式试验的本质是·且进行这些试验后,不必重复进行。如果改变电缆的材料或工艺会影响其性能时.则必须重复进行。3.1.2抽样试验(符号S)

在成品电缆试样工或取自成品电缆元件!的进行的试验,以证明成品电缆符合设计规范。3.2代号

3.2.1按用途分(并表示系列):以汽车为代表的公路车辆用电缆(电线)3.2.2按材料特征分:

铜号体

绝缘聚氯乙烯

绝缘聚氣艺烯·丁睛复合物

扩套聚氯乙烯

3.2.3按结构分:

软结构

国家机械工业局1999-08-06批准344

2000-01-01实施

3.2.4按耐热持性分:

JB/T 8139—1999

3.3产品表示方法

产品用型号、规格及标准编号表示。电缆(电线)的颤色,如需要时应在规格后面标明。例如:a)公路车:辆用铜芯聚氯乙烯绝缘低压电线,单芯1.5mm,红色表示为:QVR1X1.5RJB/T 81391999

b)公路车辆用铜芯聚氯乙烯-工睛复合物绝缘低压电线,单芯1.5mm2,红(主色)白(辅色)双色表承为:

QFR 1X1.5R-WJB/T 8139--1999

c)公路车辆用铜芯耐热105C聚氯乙烯绝缘低压电线,单芯16mm,黄色表示为:QVR-105 1X16YJB/T 8139-1999

d)公路车辆用铜芯聚氯乙烯绝缘聚氯乙烯护套低压电缆,1芯2.5mm一6芯1.5mm2表示为QVVR1×2.5+6X1.5JB/T8139—19994型号

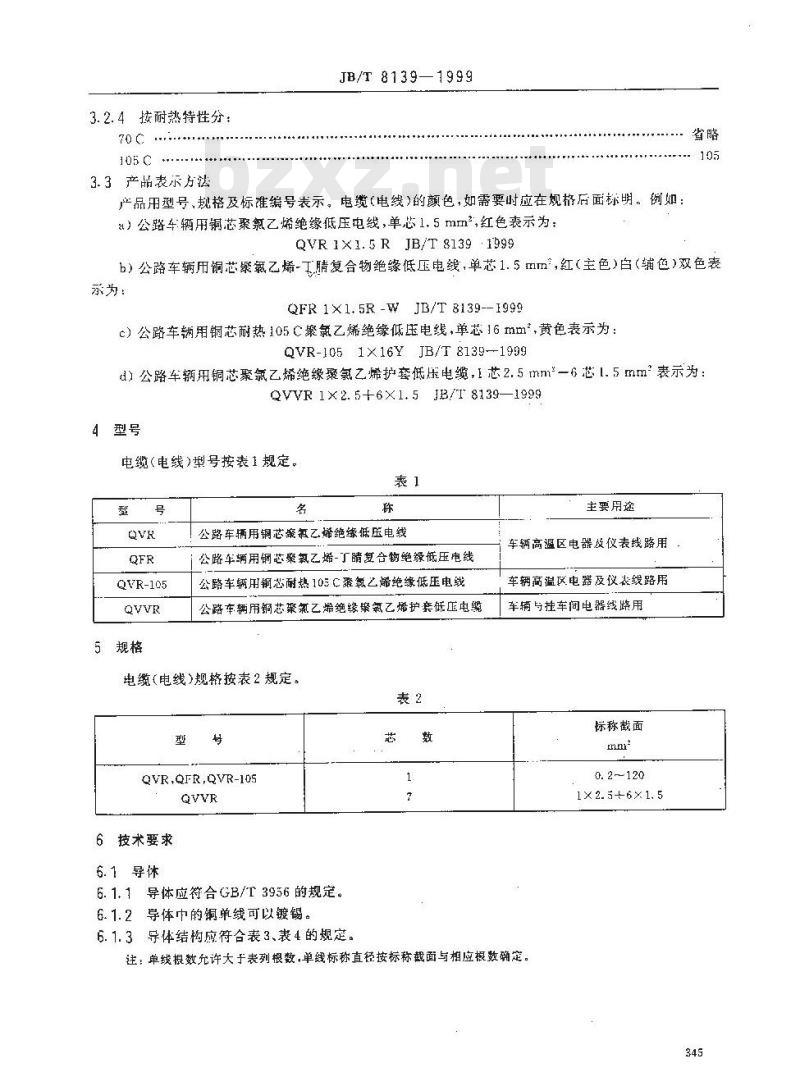

电缆(电线)型号按表1规定。

QVR-105

5规格

公路车辆用铜芯案氧乙烯绝缘低压电线公路车辆用铜芯聚氧乙烯-丁睛复合物绝缘低压电线公路车辆用铜芯耐热105C桑氯艺烯绝缘低压电线公路车辆用铜芯聚氣乙烯绝缘案氯乙烯护亲低压电缆电缆(电线)规格按表2规定。

QVR,QFR,QVR-105

6技术要求

6.1导休

6.1.1导体应符合GB/T3956的规定。6.1.2导体巾的铜单线可以镀锡。6.1.3导体结构应符合表3、表4的规定。芯

主要用途

车辆高温区电器及仪表线路用

车辆商温电露及仪表线路用

车辆与挂车间电器线路用

标称截面

1×2. 5+6×1. 5

注:单线根数允许大于表列根数,单线标称直径按标称截面与相应根数确定。345

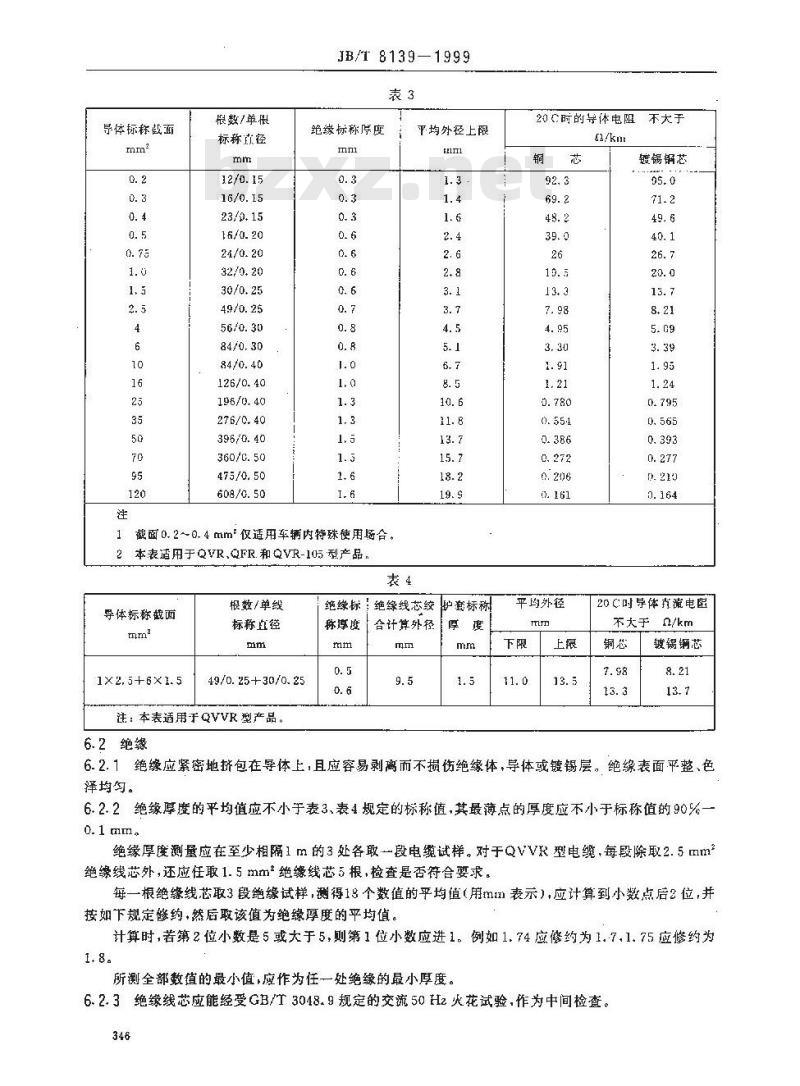

导体标称裁面

根数/单爬

标称直径

JB/ 8139—1999

绝缘标称厚度

截面0.2~.4mm2仅适用车辆内特殊使用场合。2本表适用于QVR,QFR.和QVR-105型产品,表4

导体标称截面

1×2. 5+6×1. 5

根数/单线

标称直径

49/0.25+30/0.25

注:本表适用于QVVR型产品。

6.2绝缘

平均外径上限

绝缘标,绝缘线芯绞

驴查标称

称厚度

合计算外径

20C时的导体电阻不大于

平均外径

镀锡锅芯

20C时导体再流电阻

不大于

镀锡镧芯

6.2.1绝缘应紧密地挤包在导体上,且应容易剥离而不损伤绝缘体,导体或镀锡层。绝缘表面平整、色泽均勾。

6.2.2绝缘厚度的平均值应不小于表3、表4规定的标称值,其最薄点的厚度应不小于标称值的90%一0.1mm。

绝缘厚度测量应在至少相隔1m的3处各取一段电缆试样。对于QVVR型电缆,每段除取2.5mm绝缘线芯外,还应任取1.5mm2绝缘线芯5根,检查是否符合要求。每一根绝缘线芯取3段绝缘试样,测得18个数值的平均值(用mm)表示),应计算到小数点后2位,并按如下规定修约,然后取该值为绝缘厚度的平均值。计算时,若第 2 位小数是 5 或大于 5,则第1 位小数应进1。 例如 1. 74 应修约为 1. 7.1. 75 应修约为1.8.

所测全部数值的最小值,应作为任一处绝缘的最小厚度。6.2.3绝缘线芯应能经受GB/T3048.9规定的交流50H2火花试验,作为中间检查。346

火花试验皂压应符合表5规定。

绝缘标称厚度

0. 501. 0

1. 0≤1. 5

6.2.4绝缘线芯颜色标志

JB/T 8139-1999

试验电压(有效值)

6.2.4.1绝缘线芯应采用题色识别标志,并应符合GB/T6995.2及GB/T6995.4的规定。6.2.4.2QVR、QFR及QVR-105型电线的颜色标志为单色或双色,a)单色标志的颜额色和代号按表6规定、表

b)双色标志由主色和辅色两种颜色组成,辅色为三条以上轴向直条,成对称位置分布;辅色与主色的宽度之比不大于218。

双色标志的颜色和代号按表7规定。表7

红(R)

黄(Y)

蓝(U)

绿(G)

棕(N)

紫(P)

灰(S)

注;表中“○\表示主、辅色可以组合,么\表示不推荐的主、辅色组合。色

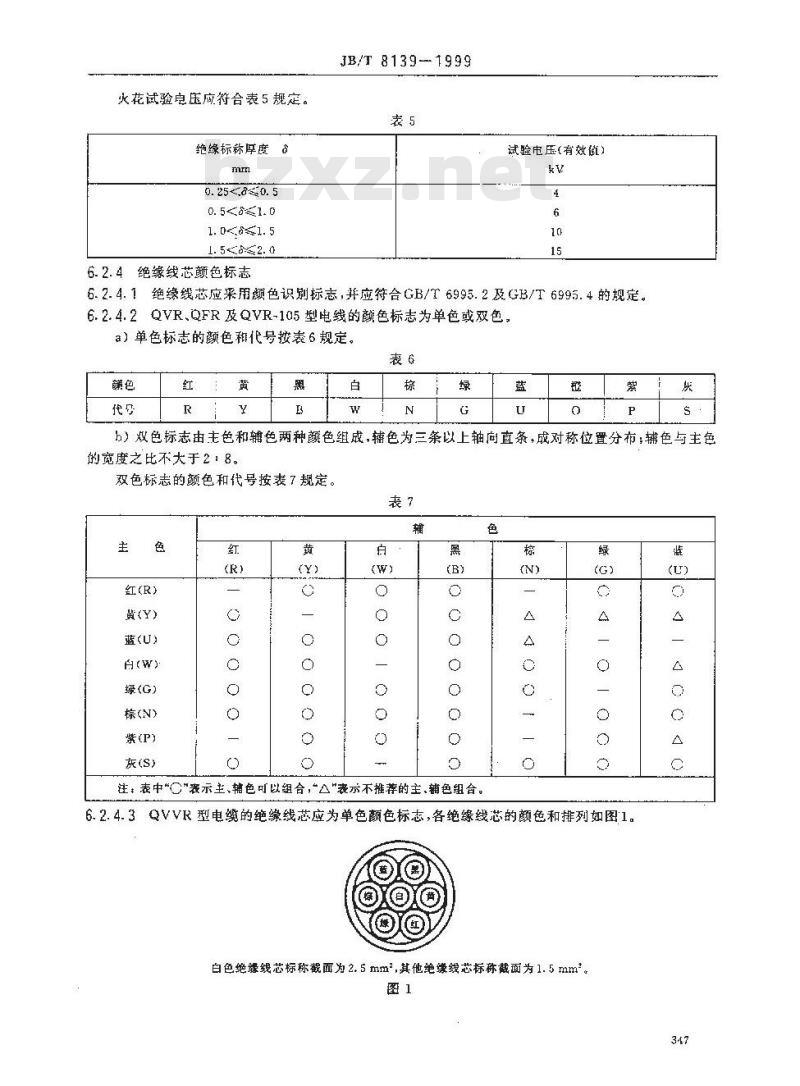

6.2.4.3QVVR型电缆的绝缘线芯应为单色颜色标志,各绝缘线芯的颜色和排列如图1.营)

白色绝缘线芯标称截面为2. 5 mm,其他绝缘线芯标称截面为 1. 5 mm。图1

6.3绞合

J3/T8139—1999

6.3. 1QVVR型电缆的绝缘线恶应绞合成缆,绞合方向为右向,绞含节距应不大于计算绞合外径的11倍。

6.3.2绝缘线芯绞合后允许包一层非吸材料制成的带子。6.4护套

6.4.1护套应紧密挤包在导体上,且应容易剥离而不损伤绝缘体,护套表面平整、色泽匀6. 4. 2护厚度的平均值应不小于表 9 规定的标称值,其最薄点的厚度应不小于标称值的85乐一0.1mm.

6.4.3护套颜色应优先选用黑色或灰色。6.5成品电缆(电线)

6.5.1成品电缆(电线)的外径应符合表3、表4的规定。在电缆(电线的向一截面上,所测得的最大外径与最小外径之差(于值)应不超过规定的平均值外径上限的15为,测量两处,取最大差值6.5.2成品电缆(电线)的导体电应符合表3、表4的规定。6.5.3成品电缆(电线)应进行绝缘电阻试验。6.5.3.1QVR、QFR和QVR-105型电线及QVVR型电缆绝缘线芯(70±2)C时绝缘体积电阻系数p.应不小于10°0·cm,

测量时试样长度为5.5m,试样必须在70±2 C水中保持2 h后进行测量,QVVR型电缆的测试应在每根绝缘线芯上进行。

o,-2.725-

式中:o—绝缘体积电阻系数,0·cm:L-

试样浸水长度,cm;

D—电线外径,cm;

一导体外径,cm;

R—绝缘电阻测试值,2。

6.5.3.2绝缘标称厚度为0.3mm电线按附录A进行。6.5.4成品电缆(电线>应经受电压试验6.5.4.1QVR,QFR和QVR-105型电线应经受30 min工频交流电压试验和击穿电压试验。QVVR型电缆应经受30 min工频交流电压试验,试验电压如表8,

QVR.QFR.QVR-105

试验电压

击穿电压

6. 5. 4. 2绝缘标称厚度 0. 3 mm 电线按附录B进行。型

6.5.5电缆(电线)的绝缘和护套应经受高温压力试验。试验温度及试样连续加热时间按表9规定,刀具施加在试样上的力F按GB/T2951.16和2951.17规定的公式计算.系数K规定为0.80,试验结果应不大于试样平均厚度的50%。

QVR.QFR,QVVR

QVR-105

JB/T 8139—1999

试验温度

105±2

电缆(电线)应经受过热试验,试验温度按表10规定。表10

QVR.QFR.QVVR

QVR-105

连转加热时间

武验温度

105±2

150±2

6.5.7电缆(电线)应经受绝缘热收缩试验,试验温度为(150土2)C,时间不小于15min,收缩率应不超过4%。

6.5.8电缆(电线)应经受燃烧试验,燃烧时闻为30s,移去火焰后应在30内自行熄灭,6.5.9电缆(电线)应经受低温柔软性试验。6.5.9.1标称截面16mm*以上的QVR、QFR和QVR-105型电线及QVVR型电缆应经受低温卷绕试验,试验漏度为(—25±3)C。

6.5.9.2标称截面16mm2以上的QVRQFR和QVR-105型电线应经受低温冲击试验,试验温度为一15二3)C。重锤质量接表11规定选取。表11

标称裁

重锤质盘

低温冲击试验的试样数为10个,试样长度为150mm,试样从成品电线上截取,被此间的距离至少应为1m。

经冲击试验的10个试样,至少应有8个试样的绝缘不出现裂纹:6.5.10标称截面2.5mm以下的QVR、QFR和QVR-105型电线及QVVR型电缆的绝缘线芯应经受绝缘附着力试验。试验时导体上悬挂重锤的质量按表12选取。QVVR型电缆的试验应在每根绝缘线芯L-进行。表12

标称截面S

0. 5s<1. 0

1.04542. 5

重锤质量

6.5.11QVR、QFR和QVR-105型电线及QVVR型电缆的绝缘线芯应经受绝缘剥离试验。QVVR型电缆的试验应在每根绝缘线芯上进行。349bZxz.net

6.5.12电缆(电线)应经受耐油试验。6.5.13电缆(电线)应经受耐燃料试验。JB/T 8139—1999

6.5.14QVR.QFR及QVR-105型电线应经受绝缘刮磨试验。础码的质量和最少刮磨数由制造广和用户协议规定。当用户不提出要求时,制造厂应按照表13规定的条件进行刮磨试验。刮磨次数应不少乎1000次。表13

标称截面S

0. 2,0. 3.0. 4

1. 0,1. 5

2.5及以上

6.5.15标志

砖码质量

6.5.15.1采用单色额色标志QVR,QFR,QVR-105型成品电线及QVVR型成品电缆表面,应有制造厂名和型号的连续标志。

6.5.15.2成品电缆(电线)的标志应符合GB/T6995.4的规定。7试验方法

7.130min工频交流电压试验和击穿电压试验7.1.1试验设备应符合GB/T3048.8规定7.1.230min工频交流电压试验

在成品电线上截取长度为1. 2m的试样3个。按图2、图3所示将试样浸人室温下((23±5)C,下同)的氯化钠溶液(水与氮化钠的重量比为100:3)中,试样两端露出液面的长度为400mm,4h后在试样导体和溶液之间施加表8规定的试验电压.持续30min,3个试样应均不击穿。注:多芯电缆加电压顺序:

a)蓝、黄、绿芯接高压,黑、红、棕,白芯接地。b)黑、红、棕芯接高玉,莹、黄、绿、白芯接地。c)蓝、黑、黄、红、棕、绿、白芯并联接高压,试验电压

150250

1-电极:2—玻璃器血:3—氢化钠溶液图2单芯电线30min工频交流电压试验350

7.1.3击穿电压试验

JB/T8139-1999

1—玻璃器Ⅲ;2—氯化钠溶液:3-电极图3多芯电缆30min工频交流电压试验在30min工频交流电压试验后,以500V/s的升压速度将电压升至表8规定的击穿电压值,3个试样应均不发生击穿,

7.2过热试验

从成品电线上截取长为500mm的试样3个,将试样垂直悬挂在表10规定温度的白然通风烘箱内48H,取出试样,待试样冷却至室温后按附录C的规定进行卷绕试验,经卷绕试验后的3个试样绝缘或护套均应不出现正常视力可见的裂纹。7.3低温卷绕试验

试验设备应符合GB/T2951.4的规定。从成品电线上截取长为400mm的试样1个,试样应垂直放置在低温箱中,一端固定在能转动的试棒上,另一端施加负荷,试样在第6.5.9.1条规定温度的低温箱中保持4h(如试验设备已经预冷处理,则为2h),按规定时间冷却后,在低温箱内以规定的速度均匀地转动试棒,试样至少在试摔上卷绕3圈。试摔直径、负荷和卷绕速度见附录C规定。取出试验装置,用正常视力检查卷绕在试摔上的试样单芯电线的绝缘应不出现裂纹,多芯电缆的缆芯应不从护套中凸出而损坏护套。7.4绝缘附着力试验

绝缘附着力试验应在室温下进行。从成品电线上截取长为150mm的试样1个,在试样的一端剥除至少100mm的绝缘,将试样导体插人水平放置的钢板洞眼中,洞眼的直径略大于导体的直径,然后在试样导体上悬挂表12规定的重锤持续308。

检查试样,导体应不从绝缘中脱出。7.5绝缘剥离试验

试样应在室温下进行。

在试样一-端,应能干净地剥离长度至少为20mm绝缘而不感到困难。7.6 耐油试验

7.6.1试验用油应符合下列规定;苯胺点

(124±I)C;

运动粘度19×10-m/s~21×10-m\/s;闪点

7. 6.2从成品电线上截取长为500 mm 的试样1 个,漫人试验用油中,试样两端露出油面约50 mm。油351

温为(90土2)C,容器中油的温度应均勾。JB/T81391999

浸油48h后取出试样,将表面擦拭干净,冷却至室温。然后按附录C的规定进行卷绕试验。试验后,绝缘应不出现正常视力可见的开裂和撕裂,绝缘颜色仍应能够游认:护套厚度的变化率应不大十1%,护套颜色仍应能够辨认。7.7耐燃料试验

7.7.1试验用燃料液体的组成:

2,2,4-三甲基皮烷50%(体积比)甲苯

50%体积比)

7.7.2从成品电线上截取长为500mm的试样1个,漫人室温燃料液体中,试伴两端露出液面约100mm.

试样浸液30min后,取出试样.在室温下试样干燥约30min,然后按附录C的规定迹行卷绕试验。试验后绝缘应不出现正常视力可见的开裂和撕裂、绝缘颜色仍应能够辨认;护套厚度的变化率应不大于6%,护套颠色仍应能够辨认。7.8绝缘刮磨试验

7.8.1刮磨试验设备如图4所示。刮磨试验机应能保证刮刀沿试样轴线方向以每分钟50~60次的频率刮磨绝缘的表面,刮磨长度应不小于10mm,并应具有自动记录刮磨次数的记数器,当刮刀刮破绝缘雨接触导体时,应能停止刮磨往返

1往返驱动装置;2—磁码;3—刮:4--压紧件;5—试样;6—铁站图4

7.8.2试验应在室温下进行。

从成品电线上截取长为750mm的试样1个,按图4所示将试样固定在试验装置上,在刮刀上施加规定质量的码。

试验完一个点后,将试样向前移动100m1m,并按固定方尚转动90°,共试验5点。试验结果取5点测试值的平乎均值,8检验规则

8.1产品由制造厂的检验合格后方能出厂。出厂产品应附有制造厂的产品质检验合格证。8.2产品应按表14规定进行检验。8.3每批抽样数盘由双方协议规定,如用户不提出要求时,由制造厂规定。352

JB/T 8139—1999

轴样检验项几的试验结果不合格时,应加倍取样进行第二次试验,仍不合格时,应1C0为试验8.4产品外观应用(测)正常视力逐件检套。表14

结构和尽寸检术

导体结构

绝缘淳度

护婆厚度

导体电阻试验

绝缘电阻试验

30min工频交流电压试验

和击穿电压试验

绝缘和护查高温试验

!过热试验

热收缩试验

燃烧试验

低温卷绕试验

低温冲击试验

绝缘附着力试验

绝缘剩离试验

耐油斌验

耐燃料试验

绝缘刮磨试验

:识别标志

绝缘线芯颜色标志

成品电缆标志

条文号

检验规定

QVR.QFR.QVR-115

注:S:表示定期试验,率少每半年进行一次。9交货长度

试验方法

GR/T 2009, 2

GB/T 2951. 2

GB/T 2951. 3

GB7r 2951.4

GB/T 304B.4

GB/13048.4--3348.6和附录A

GB/1 3048. 8、7. 1 和附求 B

·GB/T 2951. 16 和 17

GB/T 2931. 33

GB/T 2951. 19

GB/T2931.12和7.3条

GB/T 2951. 14

GB/T 6955

GR/T 6095

9.1有定长的要求的电缆(电线)交货长度应按双方协议规定,9.2无协议时,应按表15规定长度交货,短段长度应不超过交货总长度的10%。9.3每个包装单元中的电缆(电线应不超过5段。9.4长度计量误差应不超过0.5%。表15

长度不小手

QVR105

QVR-105

0. 2 mm2~-2.5 mm2

4 mm~120 mm2

1×2.5 mm+6×1. 5 mm

10包装

JB/T 8139—1999

10.1成盘或成卷电线应卷绕整齐,妥善包装。10.2每卷或每盘上应有标签,并标明:a)制造厂名称:

b)电线型号及规格(导体结构),Im2;c)长度:m和段数;

d)质量,kg

e)制造月期:年、月;

f)标准编号或认证标志。

10.3装箱时,箱体外壳上应标明:a)制造厂名称;

b)产品型号及规格,mm:

c)产品认证标志;

d)箱体外形尺寸及质量,mm×mm×mm.kg:e)防潮、防掷标志。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

本标准是对JB/T8139—1995《公路车辆用低压电缆(电线)》的修订。本标准等效采用国际标准化组织(ISO)标准ISO6722(1985)公路车辆用低电压缆》制定。本标准的附录A.附录B和附录C都是标准的附录。本标准白实施之月起代替JB/T8139--1995。本标准由全国电线电缆标推化技术委员会提出并归口。本标准起草单位:上海电缆研究所、白城汽车电线厂等。本标主要越草人:张迪华。

1范围

中华人民共和国机械行业标准

公路车辆用低压电缆(电线)

Road vchicles-Low voltage cahles(wires )JB/T 8139—1999

eqv ISO 6722:1985

代替JB/T8139--1995

本标准规定了公路车辆用低压电缆(电线)的技术要求.试验方法、检验规则、交货长度和包装。本标准造用于以汽车为代表的公路车辆用低压电缆(电线)。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB/T2900.10—1984电工名词术语电线电缆GB/T2951—1997电缆绝缘与护套材料通用试验方法GB/T 3048—1994电线电缆电性能试验方法GB/T 3956—1997电缆的导体

G13/T69951986电线电缆设别标志方法JB/T8137—1999电线电缆交货盘3术语、代号及产品表示方法

3.1术语

本标准的名词术语采用GB/T 2900.10 的解释。3.1.1型式试验(符母T)

型式试验是指按一般的商业原则,对本标准规定的一种型的电缆在供货前进行的试验,以证明电缆其有良好的性能,能满足规定的要求。型式试验的本质是·且进行这些试验后,不必重复进行。如果改变电缆的材料或工艺会影响其性能时.则必须重复进行。3.1.2抽样试验(符号S)

在成品电缆试样工或取自成品电缆元件!的进行的试验,以证明成品电缆符合设计规范。3.2代号

3.2.1按用途分(并表示系列):以汽车为代表的公路车辆用电缆(电线)3.2.2按材料特征分:

铜号体

绝缘聚氯乙烯

绝缘聚氣艺烯·丁睛复合物

扩套聚氯乙烯

3.2.3按结构分:

软结构

国家机械工业局1999-08-06批准344

2000-01-01实施

3.2.4按耐热持性分:

JB/T 8139—1999

3.3产品表示方法

产品用型号、规格及标准编号表示。电缆(电线)的颤色,如需要时应在规格后面标明。例如:a)公路车:辆用铜芯聚氯乙烯绝缘低压电线,单芯1.5mm,红色表示为:QVR1X1.5RJB/T 81391999

b)公路车辆用铜芯聚氯乙烯-工睛复合物绝缘低压电线,单芯1.5mm2,红(主色)白(辅色)双色表承为:

QFR 1X1.5R-WJB/T 8139--1999

c)公路车辆用铜芯耐热105C聚氯乙烯绝缘低压电线,单芯16mm,黄色表示为:QVR-105 1X16YJB/T 8139-1999

d)公路车辆用铜芯聚氯乙烯绝缘聚氯乙烯护套低压电缆,1芯2.5mm一6芯1.5mm2表示为QVVR1×2.5+6X1.5JB/T8139—19994型号

电缆(电线)型号按表1规定。

QVR-105

5规格

公路车辆用铜芯案氧乙烯绝缘低压电线公路车辆用铜芯聚氧乙烯-丁睛复合物绝缘低压电线公路车辆用铜芯耐热105C桑氯艺烯绝缘低压电线公路车辆用铜芯聚氣乙烯绝缘案氯乙烯护亲低压电缆电缆(电线)规格按表2规定。

QVR,QFR,QVR-105

6技术要求

6.1导休

6.1.1导体应符合GB/T3956的规定。6.1.2导体巾的铜单线可以镀锡。6.1.3导体结构应符合表3、表4的规定。芯

主要用途

车辆高温区电器及仪表线路用

车辆商温电露及仪表线路用

车辆与挂车间电器线路用

标称截面

1×2. 5+6×1. 5

注:单线根数允许大于表列根数,单线标称直径按标称截面与相应根数确定。345

导体标称裁面

根数/单爬

标称直径

JB/ 8139—1999

绝缘标称厚度

截面0.2~.4mm2仅适用车辆内特殊使用场合。2本表适用于QVR,QFR.和QVR-105型产品,表4

导体标称截面

1×2. 5+6×1. 5

根数/单线

标称直径

49/0.25+30/0.25

注:本表适用于QVVR型产品。

6.2绝缘

平均外径上限

绝缘标,绝缘线芯绞

驴查标称

称厚度

合计算外径

20C时的导体电阻不大于

平均外径

镀锡锅芯

20C时导体再流电阻

不大于

镀锡镧芯

6.2.1绝缘应紧密地挤包在导体上,且应容易剥离而不损伤绝缘体,导体或镀锡层。绝缘表面平整、色泽均勾。

6.2.2绝缘厚度的平均值应不小于表3、表4规定的标称值,其最薄点的厚度应不小于标称值的90%一0.1mm。

绝缘厚度测量应在至少相隔1m的3处各取一段电缆试样。对于QVVR型电缆,每段除取2.5mm绝缘线芯外,还应任取1.5mm2绝缘线芯5根,检查是否符合要求。每一根绝缘线芯取3段绝缘试样,测得18个数值的平均值(用mm)表示),应计算到小数点后2位,并按如下规定修约,然后取该值为绝缘厚度的平均值。计算时,若第 2 位小数是 5 或大于 5,则第1 位小数应进1。 例如 1. 74 应修约为 1. 7.1. 75 应修约为1.8.

所测全部数值的最小值,应作为任一处绝缘的最小厚度。6.2.3绝缘线芯应能经受GB/T3048.9规定的交流50H2火花试验,作为中间检查。346

火花试验皂压应符合表5规定。

绝缘标称厚度

0. 501. 0

1. 0≤1. 5

6.2.4绝缘线芯颜色标志

JB/T 8139-1999

试验电压(有效值)

6.2.4.1绝缘线芯应采用题色识别标志,并应符合GB/T6995.2及GB/T6995.4的规定。6.2.4.2QVR、QFR及QVR-105型电线的颜色标志为单色或双色,a)单色标志的颜额色和代号按表6规定、表

b)双色标志由主色和辅色两种颜色组成,辅色为三条以上轴向直条,成对称位置分布;辅色与主色的宽度之比不大于218。

双色标志的颜色和代号按表7规定。表7

红(R)

黄(Y)

蓝(U)

绿(G)

棕(N)

紫(P)

灰(S)

注;表中“○\表示主、辅色可以组合,么\表示不推荐的主、辅色组合。色

6.2.4.3QVVR型电缆的绝缘线芯应为单色颜色标志,各绝缘线芯的颜色和排列如图1.营)

白色绝缘线芯标称截面为2. 5 mm,其他绝缘线芯标称截面为 1. 5 mm。图1

6.3绞合

J3/T8139—1999

6.3. 1QVVR型电缆的绝缘线恶应绞合成缆,绞合方向为右向,绞含节距应不大于计算绞合外径的11倍。

6.3.2绝缘线芯绞合后允许包一层非吸材料制成的带子。6.4护套

6.4.1护套应紧密挤包在导体上,且应容易剥离而不损伤绝缘体,护套表面平整、色泽匀6. 4. 2护厚度的平均值应不小于表 9 规定的标称值,其最薄点的厚度应不小于标称值的85乐一0.1mm.

6.4.3护套颜色应优先选用黑色或灰色。6.5成品电缆(电线)

6.5.1成品电缆(电线)的外径应符合表3、表4的规定。在电缆(电线的向一截面上,所测得的最大外径与最小外径之差(于值)应不超过规定的平均值外径上限的15为,测量两处,取最大差值6.5.2成品电缆(电线)的导体电应符合表3、表4的规定。6.5.3成品电缆(电线)应进行绝缘电阻试验。6.5.3.1QVR、QFR和QVR-105型电线及QVVR型电缆绝缘线芯(70±2)C时绝缘体积电阻系数p.应不小于10°0·cm,

测量时试样长度为5.5m,试样必须在70±2 C水中保持2 h后进行测量,QVVR型电缆的测试应在每根绝缘线芯上进行。

o,-2.725-

式中:o—绝缘体积电阻系数,0·cm:L-

试样浸水长度,cm;

D—电线外径,cm;

一导体外径,cm;

R—绝缘电阻测试值,2。

6.5.3.2绝缘标称厚度为0.3mm电线按附录A进行。6.5.4成品电缆(电线>应经受电压试验6.5.4.1QVR,QFR和QVR-105型电线应经受30 min工频交流电压试验和击穿电压试验。QVVR型电缆应经受30 min工频交流电压试验,试验电压如表8,

QVR.QFR.QVR-105

试验电压

击穿电压

6. 5. 4. 2绝缘标称厚度 0. 3 mm 电线按附录B进行。型

6.5.5电缆(电线)的绝缘和护套应经受高温压力试验。试验温度及试样连续加热时间按表9规定,刀具施加在试样上的力F按GB/T2951.16和2951.17规定的公式计算.系数K规定为0.80,试验结果应不大于试样平均厚度的50%。

QVR.QFR,QVVR

QVR-105

JB/T 8139—1999

试验温度

105±2

电缆(电线)应经受过热试验,试验温度按表10规定。表10

QVR.QFR.QVVR

QVR-105

连转加热时间

武验温度

105±2

150±2

6.5.7电缆(电线)应经受绝缘热收缩试验,试验温度为(150土2)C,时间不小于15min,收缩率应不超过4%。

6.5.8电缆(电线)应经受燃烧试验,燃烧时闻为30s,移去火焰后应在30内自行熄灭,6.5.9电缆(电线)应经受低温柔软性试验。6.5.9.1标称截面16mm*以上的QVR、QFR和QVR-105型电线及QVVR型电缆应经受低温卷绕试验,试验漏度为(—25±3)C。

6.5.9.2标称截面16mm2以上的QVRQFR和QVR-105型电线应经受低温冲击试验,试验温度为一15二3)C。重锤质量接表11规定选取。表11

标称裁

重锤质盘

低温冲击试验的试样数为10个,试样长度为150mm,试样从成品电线上截取,被此间的距离至少应为1m。

经冲击试验的10个试样,至少应有8个试样的绝缘不出现裂纹:6.5.10标称截面2.5mm以下的QVR、QFR和QVR-105型电线及QVVR型电缆的绝缘线芯应经受绝缘附着力试验。试验时导体上悬挂重锤的质量按表12选取。QVVR型电缆的试验应在每根绝缘线芯L-进行。表12

标称截面S

0. 5s<1. 0

1.04542. 5

重锤质量

6.5.11QVR、QFR和QVR-105型电线及QVVR型电缆的绝缘线芯应经受绝缘剥离试验。QVVR型电缆的试验应在每根绝缘线芯上进行。349bZxz.net

6.5.12电缆(电线)应经受耐油试验。6.5.13电缆(电线)应经受耐燃料试验。JB/T 8139—1999

6.5.14QVR.QFR及QVR-105型电线应经受绝缘刮磨试验。础码的质量和最少刮磨数由制造广和用户协议规定。当用户不提出要求时,制造厂应按照表13规定的条件进行刮磨试验。刮磨次数应不少乎1000次。表13

标称截面S

0. 2,0. 3.0. 4

1. 0,1. 5

2.5及以上

6.5.15标志

砖码质量

6.5.15.1采用单色额色标志QVR,QFR,QVR-105型成品电线及QVVR型成品电缆表面,应有制造厂名和型号的连续标志。

6.5.15.2成品电缆(电线)的标志应符合GB/T6995.4的规定。7试验方法

7.130min工频交流电压试验和击穿电压试验7.1.1试验设备应符合GB/T3048.8规定7.1.230min工频交流电压试验

在成品电线上截取长度为1. 2m的试样3个。按图2、图3所示将试样浸人室温下((23±5)C,下同)的氯化钠溶液(水与氮化钠的重量比为100:3)中,试样两端露出液面的长度为400mm,4h后在试样导体和溶液之间施加表8规定的试验电压.持续30min,3个试样应均不击穿。注:多芯电缆加电压顺序:

a)蓝、黄、绿芯接高压,黑、红、棕,白芯接地。b)黑、红、棕芯接高玉,莹、黄、绿、白芯接地。c)蓝、黑、黄、红、棕、绿、白芯并联接高压,试验电压

150250

1-电极:2—玻璃器血:3—氢化钠溶液图2单芯电线30min工频交流电压试验350

7.1.3击穿电压试验

JB/T8139-1999

1—玻璃器Ⅲ;2—氯化钠溶液:3-电极图3多芯电缆30min工频交流电压试验在30min工频交流电压试验后,以500V/s的升压速度将电压升至表8规定的击穿电压值,3个试样应均不发生击穿,

7.2过热试验

从成品电线上截取长为500mm的试样3个,将试样垂直悬挂在表10规定温度的白然通风烘箱内48H,取出试样,待试样冷却至室温后按附录C的规定进行卷绕试验,经卷绕试验后的3个试样绝缘或护套均应不出现正常视力可见的裂纹。7.3低温卷绕试验

试验设备应符合GB/T2951.4的规定。从成品电线上截取长为400mm的试样1个,试样应垂直放置在低温箱中,一端固定在能转动的试棒上,另一端施加负荷,试样在第6.5.9.1条规定温度的低温箱中保持4h(如试验设备已经预冷处理,则为2h),按规定时间冷却后,在低温箱内以规定的速度均匀地转动试棒,试样至少在试摔上卷绕3圈。试摔直径、负荷和卷绕速度见附录C规定。取出试验装置,用正常视力检查卷绕在试摔上的试样单芯电线的绝缘应不出现裂纹,多芯电缆的缆芯应不从护套中凸出而损坏护套。7.4绝缘附着力试验

绝缘附着力试验应在室温下进行。从成品电线上截取长为150mm的试样1个,在试样的一端剥除至少100mm的绝缘,将试样导体插人水平放置的钢板洞眼中,洞眼的直径略大于导体的直径,然后在试样导体上悬挂表12规定的重锤持续308。

检查试样,导体应不从绝缘中脱出。7.5绝缘剥离试验

试样应在室温下进行。

在试样一-端,应能干净地剥离长度至少为20mm绝缘而不感到困难。7.6 耐油试验

7.6.1试验用油应符合下列规定;苯胺点

(124±I)C;

运动粘度19×10-m/s~21×10-m\/s;闪点

7. 6.2从成品电线上截取长为500 mm 的试样1 个,漫人试验用油中,试样两端露出油面约50 mm。油351

温为(90土2)C,容器中油的温度应均勾。JB/T81391999

浸油48h后取出试样,将表面擦拭干净,冷却至室温。然后按附录C的规定进行卷绕试验。试验后,绝缘应不出现正常视力可见的开裂和撕裂,绝缘颜色仍应能够游认:护套厚度的变化率应不大十1%,护套颜色仍应能够辨认。7.7耐燃料试验

7.7.1试验用燃料液体的组成:

2,2,4-三甲基皮烷50%(体积比)甲苯

50%体积比)

7.7.2从成品电线上截取长为500mm的试样1个,漫人室温燃料液体中,试伴两端露出液面约100mm.

试样浸液30min后,取出试样.在室温下试样干燥约30min,然后按附录C的规定迹行卷绕试验。试验后绝缘应不出现正常视力可见的开裂和撕裂、绝缘颜色仍应能够辨认;护套厚度的变化率应不大于6%,护套颠色仍应能够辨认。7.8绝缘刮磨试验

7.8.1刮磨试验设备如图4所示。刮磨试验机应能保证刮刀沿试样轴线方向以每分钟50~60次的频率刮磨绝缘的表面,刮磨长度应不小于10mm,并应具有自动记录刮磨次数的记数器,当刮刀刮破绝缘雨接触导体时,应能停止刮磨往返

1往返驱动装置;2—磁码;3—刮:4--压紧件;5—试样;6—铁站图4

7.8.2试验应在室温下进行。

从成品电线上截取长为750mm的试样1个,按图4所示将试样固定在试验装置上,在刮刀上施加规定质量的码。

试验完一个点后,将试样向前移动100m1m,并按固定方尚转动90°,共试验5点。试验结果取5点测试值的平乎均值,8检验规则

8.1产品由制造厂的检验合格后方能出厂。出厂产品应附有制造厂的产品质检验合格证。8.2产品应按表14规定进行检验。8.3每批抽样数盘由双方协议规定,如用户不提出要求时,由制造厂规定。352

JB/T 8139—1999

轴样检验项几的试验结果不合格时,应加倍取样进行第二次试验,仍不合格时,应1C0为试验8.4产品外观应用(测)正常视力逐件检套。表14

结构和尽寸检术

导体结构

绝缘淳度

护婆厚度

导体电阻试验

绝缘电阻试验

30min工频交流电压试验

和击穿电压试验

绝缘和护查高温试验

!过热试验

热收缩试验

燃烧试验

低温卷绕试验

低温冲击试验

绝缘附着力试验

绝缘剩离试验

耐油斌验

耐燃料试验

绝缘刮磨试验

:识别标志

绝缘线芯颜色标志

成品电缆标志

条文号

检验规定

QVR.QFR.QVR-115

注:S:表示定期试验,率少每半年进行一次。9交货长度

试验方法

GR/T 2009, 2

GB/T 2951. 2

GB/T 2951. 3

GB7r 2951.4

GB/T 304B.4

GB/13048.4--3348.6和附录A

GB/1 3048. 8、7. 1 和附求 B

·GB/T 2951. 16 和 17

GB/T 2931. 33

GB/T 2951. 19

GB/T2931.12和7.3条

GB/T 2951. 14

GB/T 6955

GR/T 6095

9.1有定长的要求的电缆(电线)交货长度应按双方协议规定,9.2无协议时,应按表15规定长度交货,短段长度应不超过交货总长度的10%。9.3每个包装单元中的电缆(电线应不超过5段。9.4长度计量误差应不超过0.5%。表15

长度不小手

QVR105

QVR-105

0. 2 mm2~-2.5 mm2

4 mm~120 mm2

1×2.5 mm+6×1. 5 mm

10包装

JB/T 8139—1999

10.1成盘或成卷电线应卷绕整齐,妥善包装。10.2每卷或每盘上应有标签,并标明:a)制造厂名称:

b)电线型号及规格(导体结构),Im2;c)长度:m和段数;

d)质量,kg

e)制造月期:年、月;

f)标准编号或认证标志。

10.3装箱时,箱体外壳上应标明:a)制造厂名称;

b)产品型号及规格,mm:

c)产品认证标志;

d)箱体外形尺寸及质量,mm×mm×mm.kg:e)防潮、防掷标志。

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。