JB/T 8421-1996

基本信息

标准号: JB/T 8421-1996

中文名称:钢质自由锻件检验通用规则

标准类别:机械行业标准(JB)

英文名称: General rules for inspection of steel free forgings

标准状态:现行

发布日期:1996-09-03

实施日期:1997-07-01

出版语种:简体中文

下载格式:.rar.pdf

下载大小:368685

标准分类号

中标分类号:机械>>加工工艺>>J32锻压

关联标准

采标情况:ASTM A788 IDT JIS G0306 NEQ ASTM A668 NEQ ASTM A788附录A MOD

出版信息

页数:15 页

标准价格:17.0 元

相关单位信息

标准简介

本标准规定了钢质自由锻件检验的通用规则。 JB/T 8421-1996 钢质自由锻件检验通用规则 JB/T8421-1996 标准下载解压密码:www.bzxz.net

标准图片预览

标准内容

JB/T8421..96

钢质自出锻件(以下简称锻件)的质量检验,是控制锻件质量的重要手段。由于锻件的服役条件、材料及热处理状态、形状、尺寸、重量,组批条件的不同,控制锻件质鼠的检验项目就有所差异本标准是专用汀·般工业用碳索钢和合金钢自由锻件的通用检验标准,根据锻件的分级,确定检验项目。检验项目有化学成分、力学性能、高低倍组织、超声波探伤、外观质量等,还明确规定了力学性能试验的试样数量、取样位置和试样方向、复试和重新热处理等内容,从而为—般锻件的检验提供了统的依据。

本标准中,锻件成品化学成分分析值的允许偏差表等同采用ASTMA788-般要求锻钢件标准》的内容,试样数量、取样位置和试样方向等内容参照采用J1SG0306≤《锻钢件检验通则》和ASTMA668《-般工业用碳素钢和合金钢锻件标准》的内容,本标准附录A等效采用ASIMA788的附录A本标准从1997年7月1日起实施。本标准的附录A是标准的附录。

本标摊由全国锻压标准化技术委员会提出并归口。本标准负责起草单位:中国第二重型机械集团公司。本标准参加起草单位:机械工业部北京机电研究所。本标准主要起草人:王立、彭芸、胡加尔、蔡福林。317

1范围

中华人民共和国机械行业标准

钢质自由锻件检验通用规则

本标准规定了钢质由锻件(以下简称锻件)检验的通用规则。JB/T 8421. 96

本标准适用于一般工业用碳素钢和合金钢锻件,不适用丁专门用途或有特殊要求的锻件。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB222-84钢的化学分析用试样取样法及成品化学成分充许偏差GB223.1~223.75—81~91钢铁及合金化学分析方法GB226—91钢的低倍组织及缺陷酸浸检验法GB 228— 87

GB 229—-84

金属拉伸试验法

金属复比(U型缺口)冲击试验方法GB/T 230—91

金属洛氏硬度试验方法

GB 231---84

GB 1814 --79

GB1979-80

GB 2106--80

GB 2971--80

金属布氏硬度试验方法

钢材断口检验法

结构钢低倍组织缺陷评级图

金属夏比(V型缺门)冲试验方法碳素钢和低合金钢断口检验方法GB4236

GB.4341-—84

GB6394

GB 8170--87

GB 10561

钢的硫印检验方法

金属肖氏硬度试验方法

金属平均晶粒度测定方法

数值修约规则

钢中非金属夹杂物显微评定方法GB/T12363--90

GB/T 13298 -91

GB/T 13299--91此内容来自标准下载网

锻件功能分类

金属显微组织检验方法

钢的显微组织评定方法

GB/T15826-1995锤E钢质自由锻件机械加工余量与公差JB4009-85接触式超声纵波直射探伤方法ZB J04 005---87

ZB J04 006-- 87

渗透探伤方法

钢铁材料的磁粉探伤方法

ZBJ32003--88水压机上自由锻件机械加工余量与公差3化学成分

3.1熔炼分析

中华人民共和国机械工业部1996-09-03批准318

1997-07-01实施

JB/T 8421-—96

3.1.1钢厂应对每炉钢水浇注时取熔炼分析试样,测定材料标准中所规定元素的白分含量。分析结果应符合该材料标准的要求。

3.1.2若是多炉钢水注人大钢包,则应对该钢包钢水进行化学分析,测定的化学成分应符合该材料标准的要求。

3.1.3对于多炉合浇钢锭,可取每炉分析值或加权平均值,其结果应符合该材料标准的要求。3.1.4对于电渣重熔钢锭,若是同一炉号电极的重熔钢锭,则该重熔钢锭(或锻件)的化学分析应作为熔炼分析;若由不同炉号电极依次重熔,则应对每一炉号至少一根电极在重熔钢锭中对应的每个区段进行化学分析,每个区段的测定结果均应符合该材料标准的要求,该重熔钢锭的熔炼分析结果,应由各区段各自化学分析的加权平均值来表示。3.1.5若熔炼分析试样不符合要求,则钢厂可从钢锭或锻件表面附近的合适位置取代替试样。3.7.6凡外购钢锭、钢还或轧材,其质量证明书中应有钢厂的熔炼分析结果。制造)可进行人厂复验。3.2成品分析

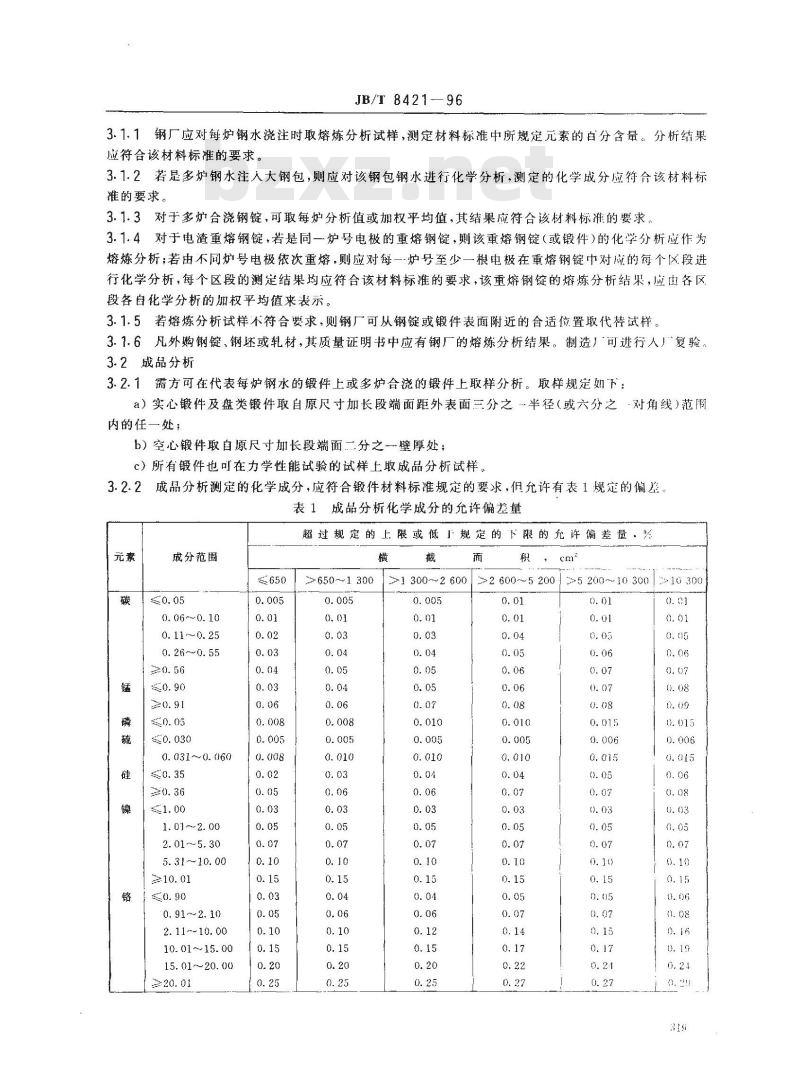

3.2.1需方可在代表每炉钢水的锻件上或多炉合浇的锻件上取样分析。取样规定如下:a)实心锻件及盘类锻件取自原尺寸加长段端面距外表面三分之半径(或六分之·对角线)范围内的任一处;

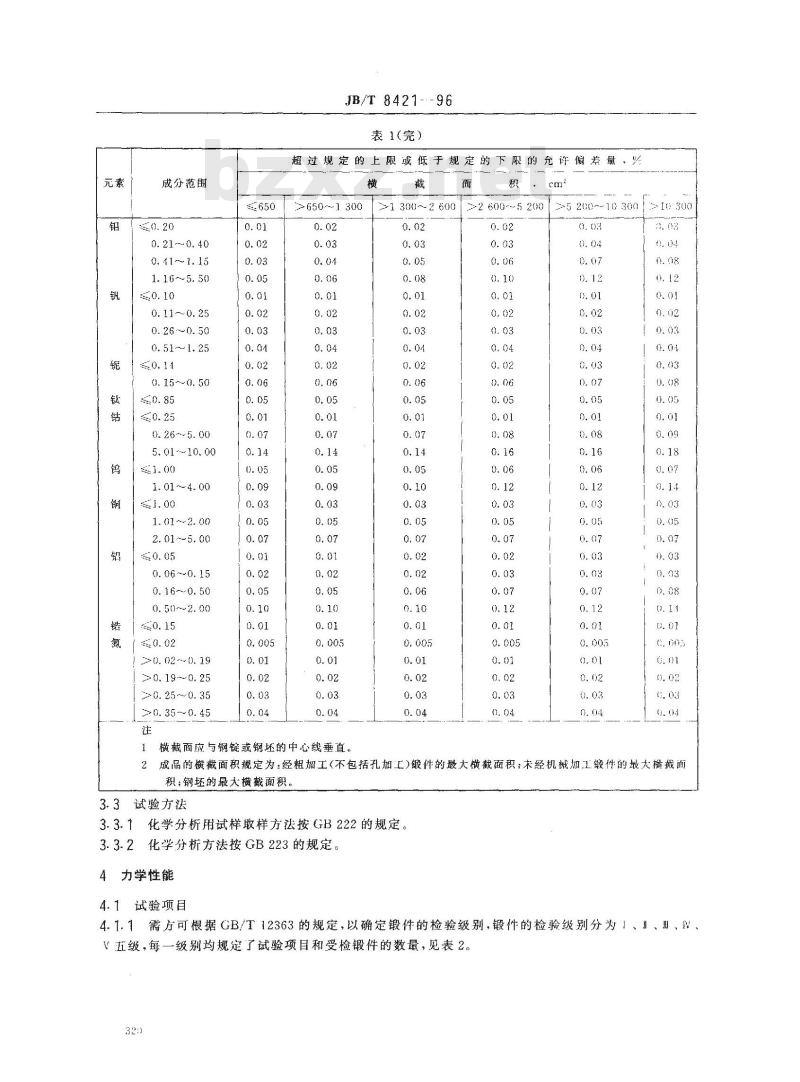

b)空心锻件取自原尺寸加长段端面二分之一壁厚处;c)所有锻件也可在力学性能试验的试样上取成品分析试样。3.2.2成品分析测定的化学成分,应符合锻件材料标准规定的要求,但允许有表1规定的偏差,表1成品分析化学成分的允许偏差量超过规定的上限或低」规定的下限的允许偏差量,兴元素

成分范围

0.06~0. 10

0. 11~~0. 25

0. 26~0. 55

0.0310.060

1. 01~2. 00

2. 01~~5.30

5. 31 ~10. 00

0. 91~2.10

2. 11~-10. 00

10. 01~15. 00

15, 01~~20. 00

>650~1 300

>1 300~~2 600

>5 200~10 300

≥2 600~5 200

成分范围

0.21~0.40

0. 41~1. 15

1.16~5.50

0. 11 ~~ 0. 25

0.26~0.50

0. 51~~1, 25

0.15~~0.50

0.26~5.00

5.01~10. 00

1. 01~4. 00

1.01~-2. 00

2.01~5.00

0.06~0.15

0.16~0.50

0.50~2.00

1 >0. 02 - 0. 19

>0. 19~0.25

0. 25~0. 35

>0.35~0.45

JB/T 8421

表1(完)

超过规定的上限或低于规定的下限的允许偏差量,火横

≥650~1 300

横截面应与钢锭或钢坏的中心线垂直1

≥1300~2600

≥2 600-~5 200

≥5 200~-10 300 10 300

0、03

2成品的横截面积规定为:经粗加工(不包括孔加工)锻件的最大横截面积;未经机械加工锻件的最太横裁面积;钢坏的最大横截面积。

3.3试验方法

3.3.1化学分析用试样样方法按GB222的规定。3.3.2化学分析方法按GB223的规定。4力学性能

4.1试验项目

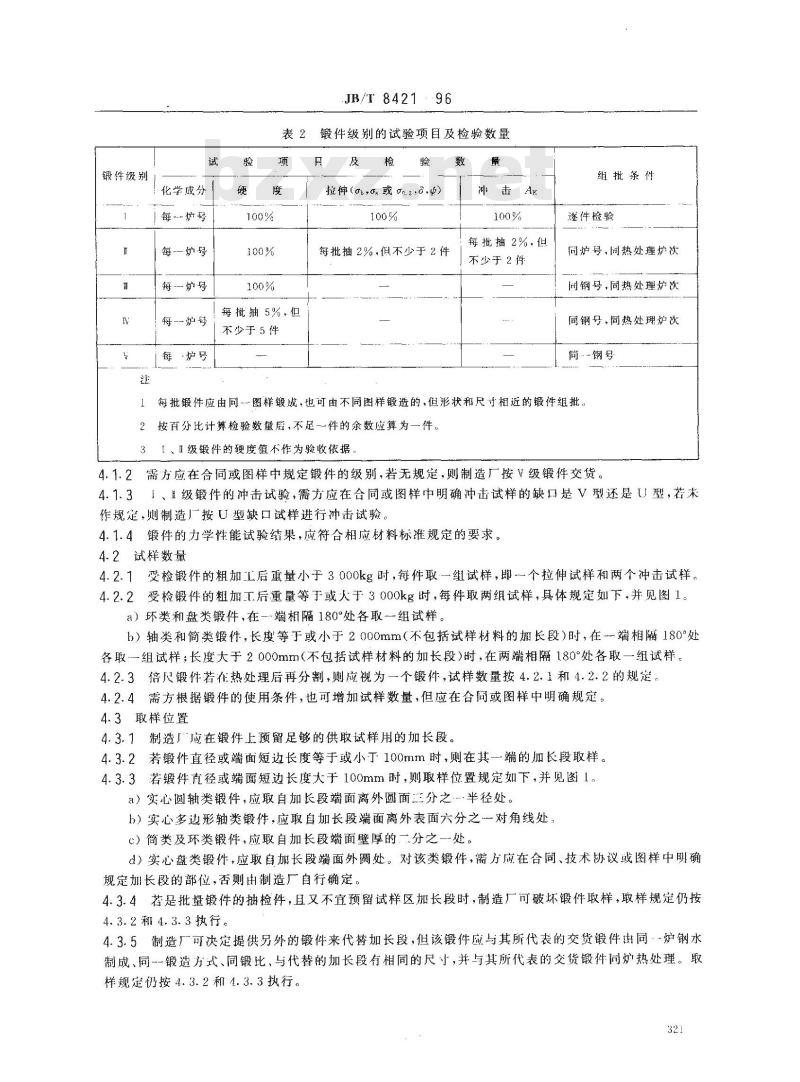

4.1.1需方可根据GB/T12363的规定,以确定锻件的检验级别,锻件的检验级别分为1、』、、V、√五级,每一级别均规定了试验项目和受检锻件的数量,见表2。321

锻件级别

化学成分

每--炉号

每炉号

每一炉号

每--炉号

每·炉号

.JB/T 8421 - 96

表2锻件级别的试验项目及检验数量项

每批抽5%,但

不少于5件

拉伸(ob+0,或0.2.0,)

每批抽2%,但不少于2件

冲击Ak

每批抽2%,但

不少于2件

组批条件

逐件检验

同炉号,同热处理炉次

间钢号,同热处理炉次

同钢号·同热处理炉次

冏-钢号

每批锻件应由同-图样锻成,也可由不同图样锻造的但形状和尺寸相近的锻件组批。2按百分比计算检验数量后,不足一件的余数应算为一件。[、Ⅱ级锻件的硬度值不作为验收依据4.1.2需方应在合同或图样中规定锻件的级别,若无规定,则制造厂按V级锻件交货。4.1.31、1级锻件的冲击试验,需方应在合同或图样中明确冲击试样的缺口是V型还是U型,末作规定,则制造厂按U型缺口试样进行冲击试验。4.1.4锻件的力学性能试验结果,应符合相应材料标准规定的要求。4.2试样数量

4.2.1变检锻件的粗加工后重量小于3000kg时,每件取一组试样,即一个拉伸试样和两个冲击试样。4.2.2受检锻件的粗加工后重量等于或人于3000kg时,每件取两组试样,具体规定如下,并见图1。a)环类和盘类锻件,在—端相隔180°处各取一组试样。b)轴类和筒类锻件,长度等于或小于2000mm(不包括试样材料的加长段)时,在一端相隔180°处各取-一组试样;长度大于2000mm(不包括试样材料的加长段)时,在两端相隔180°处各取一组试样。4.2.3倍尺锻件若在热处理后再分割,则应视为一个锻件,试样数量按4.2.1和4.2.2的规定。4.2.4需方根据锻件的使用条件,也可增加试样数量,但应在合间或图样中明确规定。4.3取样位置

4.3.1制造厂应在锻件上预留足够的供取试样用的加长段。4.3.2若锻件直径或端面短边长度等于或小丁100mm时,则在其--端的加长段取样。4.3.3若锻件直径或端面短边长度大于100mm时,则取样位置规定如下,并见图1。a)实心圆轴类锻件,应取自加长段端面离外圆面三分之半径处。h)实心多边形轴类锻件,应取自加长段端面离外表面六分之一对角线处。c)简类及环类锻件,应取自加长段端面壁厚的一分之一处。d)实心盘类锻件,应取自加长段端面外圆处。对该类锻件,需方应在合同、技术协议或图样中明确规定加长段的部位,否则由制造厂自行确定。4.3.4若是批量锻件的抽检件,且又不宜预留试样区加长段时,制造厂可破坏锻件取样,取样规定仍按4.3.2和4.3.3执行。

4.3.5制造厂可决定提供另外的锻件来代替加长段,但该锻件应与其所代表的交货锻件出同炉钢水制成、同一-锻造方式、同锻比、与代替的加长段有相同的尺寸,并与其所代表的交货锻件同炉热处理。取样规定仍按4.3.2和4.3.3执行。321

JB/T8421

a纵向-端/一组

b切向/一端/一组

纵向/两端/各一组

d切向/两端/各组

纵向端组

纵向/两端/各

切向/一端/一组

一端/一组

切向,-

8纵向/一端/一组切向/两端/各组图1A铸件取样位置和试样方向示意图(轴类锻件)JB/T8421

h纵向/两端/各组切向/两端/各-组图1A(完)

纵向/端/一组

纵向/两端/各

切向/两端/各

纵向端

切向端/组

h切向.端·组

图1B锻件取样位置和试样方向示意图(简类锻件)a切向/端/—组

图1C锻件取样位置和试样方向示意图(环类锻件)323

JB/T 8421

b切向/一端/两组

切向/两端/各一组

图1C(完)

切向一端·组

b切向/端/两组

切向/两端/各~组

图1D锻件取样位置和试样方向示意图(盘类锻件)注:图中点划线为加长段。

JB/T8421-96

4.3.6硬度测定应在锻件表面L进行,规定如下:a)轴棒类和筒类锻件,其长度等于或小丁2000mm时,应测一处;其长度人于2000mm时,应在两端各测一处。

b)环类和盘类锻件,其外径等于或小于1000mm时,应测-处;其外径大于1000mm时,应相隔180°各测-处。

若不宜在锻件表面上测定硬度,可允许在该锻件的拉伸试样或冲击试样上测定。4.4试样方向

4.4.1试样方向应为锻件的主变形方向,见图1。a)轴类、筒类和以拔长变形为主的锻件,其拉伸、冲击试样的方向应为纵向。bh)环类、盘类和以粗变形为主的锻件,其拉伸、冲击试样的方向应为切向。4.4.2按4.4.1的规定应取纵向试样的锻件,经供需双方协商,也可取切向试样(见图1),但其力学性能值应比纵向规定值有所降低。根据该锻件的冶炼方法,锻比,热处理方式及取试样区加长段的尺寸,其力学性能值应由供需双方协商确定。4.5复试

4.5.1若由于试验设备故障,或试样制备不正确,以及与材质无关的伤痕,致使某试样的性能值未能满足规定的要求,则该试样废弃,可在锻件中该试样的相邻位置重新取样。4.5.2拉伸试验时,若试样在标距外或在标距中心到标距点的距离的二分之一以外处断裂,且试验结果又不符合规定要求时,则该试样无效,可在锻件中该试样的相邻位置重新取样。4.5.3若试样不是由于锻件中白点或裂纹等原因,而未能满足规定的要求,则锻件可不经重新热处理,在该试样的相邻位置取双倍试样复试,此两试样均应满足规定的要求。4.6重新热处理

4.6.1若锻件的强度性能指标较高,但塑性、韧性指标未能满足规定的要求时,可对锻件进行补充回火,但补充回火次数不作限制。火后按原规定进行试验。4.6.2若锻件的力学性能试验结果未能符合规定的要求,制造厂可对锻件进行重新热处理,按原规定进行试验。未经需方许可,重新热处理次数不得超过两次。4.7试验方法

4.7.1拉伸试验方法按GB228的规定。4.7.2冲卡试验方法,U型缺口试样按GB229的规定,V型缺口试样按GB2106的规定。4.7.3硬度试验方法,洛氏、布、肖氏硬度试验,分别按GB/T230、GB231和GB4341的规定。5其他检验项目

仅当需方在合同、技术协议或图样中对下列检验项目之一项或多项提出要求,且经需方与制造厂商定后,制造广才进行检验。

5.1低倍检验时,各项检验均应明确取样位置和验收等级。检验方法如下:a)低倍组织检验方法按GB226的规定,评定方法按GB1979的规定。b)断口检验和评定方法按GB1814和GB2971的规定。)梳印检验的评定方法按(GB4236的规定。5.2高倍检验时,各项检验均应明确取样位置和验收等级。试验方法如下:a)显微组织检验方法按GB/T13298的规定,评定方法按GB/T13299的规定。b)晶粒度测定方法按GB6394的规定。c)非金属夹杂物的评定方法按GB10561的规定。5.3超卢波探伤时,应明确探伤部位、范围、深度、探伤方法及验收条件。试验方法可参考JB4009的规定。

JB/T8421-96

5.4白点检验可在专门切下的试片上进行,也可在锻件本体上用能保证检验可靠性的任一方法进行。抽检锻件中发现白点,则该批锻件应逐件检验。6外观质量

6.1锻件表面不得有裂纹、缩孔、折叠、夹层等缺陷。6.2锻件表面缺陷允许整修、清除,但应符合下述规定6.2.1锻件非加工表面整修处的最大深度,不得超过该处尺寸的下偏差,整修处必须圆滑过渡。6.2.2需经机械加工的锻件表面,整修后应保证该处留有名义单边余量的50%,整修处必须圆滑过渡。

6.2.3缺陷整修后,应经检验,以便确认该缺陷已彻底清除。6.3锻件表面缺陷超过6.2.1或6.2.2的规定时,除材料标准已明确规定可焊补的锻件外,其他材料:的锻件若需焊补,应经需方同意。制造厂按6.2.3的规定彻底清除缺陷后,采用合适的焊补1艺进行焊补。焊补后应经磁粉探伤或渗透探伤检验,必要时采用超声波探仿检验,以确保焊补区的质量。6.4磁粉探伤方法按ZBJ04006的规定,渗透探伤方法按ZBJ04005的规定。7形状和尺寸

未经机械加工的锻件,交货时其形状和尺寸应符合ZBJ32003和GB/T15826的规定。7.2

粗加工状态交货锻件,其未注尺寸公差的偏差,除合同另有规定外,应符合表3和表4的规定。表3装

粗加工锻件未注尺寸公差的偏差公称

偏券10.1

公称尺寸

1≥1 000

>2 000

≥12 000

≥4000

1≥8 000

116 000

粗加工锻件圆角半径和倒角高度偏差>3~6

>6~30

粗加工及最终热处理状态交货锻件,其尺寸应符合图样的尺寸。7.3

8标志

~12 000

30~120

~16 000

≥120~400

8.1检验合格的锻件,均应有标志。标志内容可包括:制造厂标志、工作令号或合间号、钢号、炉号、锻件号。

8.2人中型锻件应在图样或工艺指定部位打印标志。若未规定,可由制造厂确定部位。8.3小型成批锻件可采用分批挂签的方式做出标志。挂签可用薄钢板或薄铝板制作,在其上打印标态或用油漆扫写标志。

9质量证明书

9.1制造)应向需方提供本标准各项检验结果的质量证明书。9.2质量证明书内容应包括:

a)制造名称;

b)合同号;

c)图号和零件名称;

d)钢号;

e)熔炼炉号;

f)锻件号或序号;

g)热处理状态;

h)锻件主要外形尺寸;

i)组批号及锻件数量;

i》检验项目及结果,

k)检验结论。

JB/T 8421-96

A1加权平均分析法解释

JB/T 8421—96

附录A

(标准的附录)

加权平均分析法

加权平均分析是种科学的计算方法。在本标准中,它适用于由两炉或两炉以工钢水合浇的钢锭假定钢锭内某…-元素的绝对含量是合浇钢水的各炉钢内该元素绝对含量之和,则钢锭内该元素的成分值可由各炉钢对钢锭的重量比求出。A2加权平均分析法示例

A2.1合浇钢锭各炉钢水的重量和化学成分-个三炉合浇钢锭的各炉钢水重量和化学成分见表A1。表A1合浇钢锭各炉钢水的重量和化学成分炼钢炉编号

钢水重量

合浇钢锭重量为125t。

确定各炉钢水的权重(W.)

根据各炉钢水重量与钢锭重量之比,确定各炉钢水的权重:W,第1护细水重量×100%

钢锭重量

根据表A1,求得:

炉号1:W,=(25/125)×100%=20%

炉号2:Wz=(50/125)X100%=40%

炉号3W=(50/125)X100%=40%

A2.3计算钢锭内各元素含量的加权平均值分,

某元素含量(%)的加权平均值等于各炉钢水中该元素的含量(%)与权重W,乘积之和。以碳含量为例,根据表A1及A2.2得到的各炉钢水的权重,可求出:炉号1:0.20×20%=0.04

炉号2:0.25×40%0.10

炉号3:0.25×40%-0.10

则此钢锭碳含量(%)的加权平均值为0.04十0.10-+-0.10=0.24。再以锰含量为例:

炉号1:0.50×20%=0.10

炉号2:0.50×40%=0.20

炉号3:0.50×40%=0.20

则锰含量(%)的加权平均值为0.10+0.20+0.20=0.50。328

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。

钢质自出锻件(以下简称锻件)的质量检验,是控制锻件质量的重要手段。由于锻件的服役条件、材料及热处理状态、形状、尺寸、重量,组批条件的不同,控制锻件质鼠的检验项目就有所差异本标准是专用汀·般工业用碳索钢和合金钢自由锻件的通用检验标准,根据锻件的分级,确定检验项目。检验项目有化学成分、力学性能、高低倍组织、超声波探伤、外观质量等,还明确规定了力学性能试验的试样数量、取样位置和试样方向、复试和重新热处理等内容,从而为—般锻件的检验提供了统的依据。

本标准中,锻件成品化学成分分析值的允许偏差表等同采用ASTMA788-般要求锻钢件标准》的内容,试样数量、取样位置和试样方向等内容参照采用J1SG0306≤《锻钢件检验通则》和ASTMA668《-般工业用碳素钢和合金钢锻件标准》的内容,本标准附录A等效采用ASIMA788的附录A本标准从1997年7月1日起实施。本标准的附录A是标准的附录。

本标摊由全国锻压标准化技术委员会提出并归口。本标准负责起草单位:中国第二重型机械集团公司。本标准参加起草单位:机械工业部北京机电研究所。本标准主要起草人:王立、彭芸、胡加尔、蔡福林。317

1范围

中华人民共和国机械行业标准

钢质自由锻件检验通用规则

本标准规定了钢质由锻件(以下简称锻件)检验的通用规则。JB/T 8421. 96

本标准适用于一般工业用碳素钢和合金钢锻件,不适用丁专门用途或有特殊要求的锻件。2引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。GB222-84钢的化学分析用试样取样法及成品化学成分充许偏差GB223.1~223.75—81~91钢铁及合金化学分析方法GB226—91钢的低倍组织及缺陷酸浸检验法GB 228— 87

GB 229—-84

金属拉伸试验法

金属复比(U型缺口)冲击试验方法GB/T 230—91

金属洛氏硬度试验方法

GB 231---84

GB 1814 --79

GB1979-80

GB 2106--80

GB 2971--80

金属布氏硬度试验方法

钢材断口检验法

结构钢低倍组织缺陷评级图

金属夏比(V型缺门)冲试验方法碳素钢和低合金钢断口检验方法GB4236

GB.4341-—84

GB6394

GB 8170--87

GB 10561

钢的硫印检验方法

金属肖氏硬度试验方法

金属平均晶粒度测定方法

数值修约规则

钢中非金属夹杂物显微评定方法GB/T12363--90

GB/T 13298 -91

GB/T 13299--91此内容来自标准下载网

锻件功能分类

金属显微组织检验方法

钢的显微组织评定方法

GB/T15826-1995锤E钢质自由锻件机械加工余量与公差JB4009-85接触式超声纵波直射探伤方法ZB J04 005---87

ZB J04 006-- 87

渗透探伤方法

钢铁材料的磁粉探伤方法

ZBJ32003--88水压机上自由锻件机械加工余量与公差3化学成分

3.1熔炼分析

中华人民共和国机械工业部1996-09-03批准318

1997-07-01实施

JB/T 8421-—96

3.1.1钢厂应对每炉钢水浇注时取熔炼分析试样,测定材料标准中所规定元素的白分含量。分析结果应符合该材料标准的要求。

3.1.2若是多炉钢水注人大钢包,则应对该钢包钢水进行化学分析,测定的化学成分应符合该材料标准的要求。

3.1.3对于多炉合浇钢锭,可取每炉分析值或加权平均值,其结果应符合该材料标准的要求。3.1.4对于电渣重熔钢锭,若是同一炉号电极的重熔钢锭,则该重熔钢锭(或锻件)的化学分析应作为熔炼分析;若由不同炉号电极依次重熔,则应对每一炉号至少一根电极在重熔钢锭中对应的每个区段进行化学分析,每个区段的测定结果均应符合该材料标准的要求,该重熔钢锭的熔炼分析结果,应由各区段各自化学分析的加权平均值来表示。3.1.5若熔炼分析试样不符合要求,则钢厂可从钢锭或锻件表面附近的合适位置取代替试样。3.7.6凡外购钢锭、钢还或轧材,其质量证明书中应有钢厂的熔炼分析结果。制造)可进行人厂复验。3.2成品分析

3.2.1需方可在代表每炉钢水的锻件上或多炉合浇的锻件上取样分析。取样规定如下:a)实心锻件及盘类锻件取自原尺寸加长段端面距外表面三分之半径(或六分之·对角线)范围内的任一处;

b)空心锻件取自原尺寸加长段端面二分之一壁厚处;c)所有锻件也可在力学性能试验的试样上取成品分析试样。3.2.2成品分析测定的化学成分,应符合锻件材料标准规定的要求,但允许有表1规定的偏差,表1成品分析化学成分的允许偏差量超过规定的上限或低」规定的下限的允许偏差量,兴元素

成分范围

0.06~0. 10

0. 11~~0. 25

0. 26~0. 55

0.0310.060

1. 01~2. 00

2. 01~~5.30

5. 31 ~10. 00

0. 91~2.10

2. 11~-10. 00

10. 01~15. 00

15, 01~~20. 00

>650~1 300

>1 300~~2 600

>5 200~10 300

≥2 600~5 200

成分范围

0.21~0.40

0. 41~1. 15

1.16~5.50

0. 11 ~~ 0. 25

0.26~0.50

0. 51~~1, 25

0.15~~0.50

0.26~5.00

5.01~10. 00

1. 01~4. 00

1.01~-2. 00

2.01~5.00

0.06~0.15

0.16~0.50

0.50~2.00

1 >0. 02 - 0. 19

>0. 19~0.25

0. 25~0. 35

>0.35~0.45

JB/T 8421

表1(完)

超过规定的上限或低于规定的下限的允许偏差量,火横

≥650~1 300

横截面应与钢锭或钢坏的中心线垂直1

≥1300~2600

≥2 600-~5 200

≥5 200~-10 300 10 300

0、03

2成品的横截面积规定为:经粗加工(不包括孔加工)锻件的最大横截面积;未经机械加工锻件的最太横裁面积;钢坏的最大横截面积。

3.3试验方法

3.3.1化学分析用试样样方法按GB222的规定。3.3.2化学分析方法按GB223的规定。4力学性能

4.1试验项目

4.1.1需方可根据GB/T12363的规定,以确定锻件的检验级别,锻件的检验级别分为1、』、、V、√五级,每一级别均规定了试验项目和受检锻件的数量,见表2。321

锻件级别

化学成分

每--炉号

每炉号

每一炉号

每--炉号

每·炉号

.JB/T 8421 - 96

表2锻件级别的试验项目及检验数量项

每批抽5%,但

不少于5件

拉伸(ob+0,或0.2.0,)

每批抽2%,但不少于2件

冲击Ak

每批抽2%,但

不少于2件

组批条件

逐件检验

同炉号,同热处理炉次

间钢号,同热处理炉次

同钢号·同热处理炉次

冏-钢号

每批锻件应由同-图样锻成,也可由不同图样锻造的但形状和尺寸相近的锻件组批。2按百分比计算检验数量后,不足一件的余数应算为一件。[、Ⅱ级锻件的硬度值不作为验收依据4.1.2需方应在合同或图样中规定锻件的级别,若无规定,则制造厂按V级锻件交货。4.1.31、1级锻件的冲击试验,需方应在合同或图样中明确冲击试样的缺口是V型还是U型,末作规定,则制造厂按U型缺口试样进行冲击试验。4.1.4锻件的力学性能试验结果,应符合相应材料标准规定的要求。4.2试样数量

4.2.1变检锻件的粗加工后重量小于3000kg时,每件取一组试样,即一个拉伸试样和两个冲击试样。4.2.2受检锻件的粗加工后重量等于或人于3000kg时,每件取两组试样,具体规定如下,并见图1。a)环类和盘类锻件,在—端相隔180°处各取一组试样。b)轴类和筒类锻件,长度等于或小于2000mm(不包括试样材料的加长段)时,在一端相隔180°处各取-一组试样;长度大于2000mm(不包括试样材料的加长段)时,在两端相隔180°处各取一组试样。4.2.3倍尺锻件若在热处理后再分割,则应视为一个锻件,试样数量按4.2.1和4.2.2的规定。4.2.4需方根据锻件的使用条件,也可增加试样数量,但应在合间或图样中明确规定。4.3取样位置

4.3.1制造厂应在锻件上预留足够的供取试样用的加长段。4.3.2若锻件直径或端面短边长度等于或小丁100mm时,则在其--端的加长段取样。4.3.3若锻件直径或端面短边长度大于100mm时,则取样位置规定如下,并见图1。a)实心圆轴类锻件,应取自加长段端面离外圆面三分之半径处。h)实心多边形轴类锻件,应取自加长段端面离外表面六分之一对角线处。c)简类及环类锻件,应取自加长段端面壁厚的一分之一处。d)实心盘类锻件,应取自加长段端面外圆处。对该类锻件,需方应在合同、技术协议或图样中明确规定加长段的部位,否则由制造厂自行确定。4.3.4若是批量锻件的抽检件,且又不宜预留试样区加长段时,制造厂可破坏锻件取样,取样规定仍按4.3.2和4.3.3执行。

4.3.5制造厂可决定提供另外的锻件来代替加长段,但该锻件应与其所代表的交货锻件出同炉钢水制成、同一-锻造方式、同锻比、与代替的加长段有相同的尺寸,并与其所代表的交货锻件同炉热处理。取样规定仍按4.3.2和4.3.3执行。321

JB/T8421

a纵向-端/一组

b切向/一端/一组

纵向/两端/各一组

d切向/两端/各组

纵向端组

纵向/两端/各

切向/一端/一组

一端/一组

切向,-

8纵向/一端/一组切向/两端/各组图1A铸件取样位置和试样方向示意图(轴类锻件)JB/T8421

h纵向/两端/各组切向/两端/各-组图1A(完)

纵向/端/一组

纵向/两端/各

切向/两端/各

纵向端

切向端/组

h切向.端·组

图1B锻件取样位置和试样方向示意图(简类锻件)a切向/端/—组

图1C锻件取样位置和试样方向示意图(环类锻件)323

JB/T 8421

b切向/一端/两组

切向/两端/各一组

图1C(完)

切向一端·组

b切向/端/两组

切向/两端/各~组

图1D锻件取样位置和试样方向示意图(盘类锻件)注:图中点划线为加长段。

JB/T8421-96

4.3.6硬度测定应在锻件表面L进行,规定如下:a)轴棒类和筒类锻件,其长度等于或小丁2000mm时,应测一处;其长度人于2000mm时,应在两端各测一处。

b)环类和盘类锻件,其外径等于或小于1000mm时,应测-处;其外径大于1000mm时,应相隔180°各测-处。

若不宜在锻件表面上测定硬度,可允许在该锻件的拉伸试样或冲击试样上测定。4.4试样方向

4.4.1试样方向应为锻件的主变形方向,见图1。a)轴类、筒类和以拔长变形为主的锻件,其拉伸、冲击试样的方向应为纵向。bh)环类、盘类和以粗变形为主的锻件,其拉伸、冲击试样的方向应为切向。4.4.2按4.4.1的规定应取纵向试样的锻件,经供需双方协商,也可取切向试样(见图1),但其力学性能值应比纵向规定值有所降低。根据该锻件的冶炼方法,锻比,热处理方式及取试样区加长段的尺寸,其力学性能值应由供需双方协商确定。4.5复试

4.5.1若由于试验设备故障,或试样制备不正确,以及与材质无关的伤痕,致使某试样的性能值未能满足规定的要求,则该试样废弃,可在锻件中该试样的相邻位置重新取样。4.5.2拉伸试验时,若试样在标距外或在标距中心到标距点的距离的二分之一以外处断裂,且试验结果又不符合规定要求时,则该试样无效,可在锻件中该试样的相邻位置重新取样。4.5.3若试样不是由于锻件中白点或裂纹等原因,而未能满足规定的要求,则锻件可不经重新热处理,在该试样的相邻位置取双倍试样复试,此两试样均应满足规定的要求。4.6重新热处理

4.6.1若锻件的强度性能指标较高,但塑性、韧性指标未能满足规定的要求时,可对锻件进行补充回火,但补充回火次数不作限制。火后按原规定进行试验。4.6.2若锻件的力学性能试验结果未能符合规定的要求,制造厂可对锻件进行重新热处理,按原规定进行试验。未经需方许可,重新热处理次数不得超过两次。4.7试验方法

4.7.1拉伸试验方法按GB228的规定。4.7.2冲卡试验方法,U型缺口试样按GB229的规定,V型缺口试样按GB2106的规定。4.7.3硬度试验方法,洛氏、布、肖氏硬度试验,分别按GB/T230、GB231和GB4341的规定。5其他检验项目

仅当需方在合同、技术协议或图样中对下列检验项目之一项或多项提出要求,且经需方与制造厂商定后,制造广才进行检验。

5.1低倍检验时,各项检验均应明确取样位置和验收等级。检验方法如下:a)低倍组织检验方法按GB226的规定,评定方法按GB1979的规定。b)断口检验和评定方法按GB1814和GB2971的规定。)梳印检验的评定方法按(GB4236的规定。5.2高倍检验时,各项检验均应明确取样位置和验收等级。试验方法如下:a)显微组织检验方法按GB/T13298的规定,评定方法按GB/T13299的规定。b)晶粒度测定方法按GB6394的规定。c)非金属夹杂物的评定方法按GB10561的规定。5.3超卢波探伤时,应明确探伤部位、范围、深度、探伤方法及验收条件。试验方法可参考JB4009的规定。

JB/T8421-96

5.4白点检验可在专门切下的试片上进行,也可在锻件本体上用能保证检验可靠性的任一方法进行。抽检锻件中发现白点,则该批锻件应逐件检验。6外观质量

6.1锻件表面不得有裂纹、缩孔、折叠、夹层等缺陷。6.2锻件表面缺陷允许整修、清除,但应符合下述规定6.2.1锻件非加工表面整修处的最大深度,不得超过该处尺寸的下偏差,整修处必须圆滑过渡。6.2.2需经机械加工的锻件表面,整修后应保证该处留有名义单边余量的50%,整修处必须圆滑过渡。

6.2.3缺陷整修后,应经检验,以便确认该缺陷已彻底清除。6.3锻件表面缺陷超过6.2.1或6.2.2的规定时,除材料标准已明确规定可焊补的锻件外,其他材料:的锻件若需焊补,应经需方同意。制造厂按6.2.3的规定彻底清除缺陷后,采用合适的焊补1艺进行焊补。焊补后应经磁粉探伤或渗透探伤检验,必要时采用超声波探仿检验,以确保焊补区的质量。6.4磁粉探伤方法按ZBJ04006的规定,渗透探伤方法按ZBJ04005的规定。7形状和尺寸

未经机械加工的锻件,交货时其形状和尺寸应符合ZBJ32003和GB/T15826的规定。7.2

粗加工状态交货锻件,其未注尺寸公差的偏差,除合同另有规定外,应符合表3和表4的规定。表3装

粗加工锻件未注尺寸公差的偏差公称

偏券10.1

公称尺寸

1≥1 000

>2 000

≥12 000

≥4000

1≥8 000

116 000

粗加工锻件圆角半径和倒角高度偏差>3~6

>6~30

粗加工及最终热处理状态交货锻件,其尺寸应符合图样的尺寸。7.3

8标志

~12 000

30~120

~16 000

≥120~400

8.1检验合格的锻件,均应有标志。标志内容可包括:制造厂标志、工作令号或合间号、钢号、炉号、锻件号。

8.2人中型锻件应在图样或工艺指定部位打印标志。若未规定,可由制造厂确定部位。8.3小型成批锻件可采用分批挂签的方式做出标志。挂签可用薄钢板或薄铝板制作,在其上打印标态或用油漆扫写标志。

9质量证明书

9.1制造)应向需方提供本标准各项检验结果的质量证明书。9.2质量证明书内容应包括:

a)制造名称;

b)合同号;

c)图号和零件名称;

d)钢号;

e)熔炼炉号;

f)锻件号或序号;

g)热处理状态;

h)锻件主要外形尺寸;

i)组批号及锻件数量;

i》检验项目及结果,

k)检验结论。

JB/T 8421-96

A1加权平均分析法解释

JB/T 8421—96

附录A

(标准的附录)

加权平均分析法

加权平均分析是种科学的计算方法。在本标准中,它适用于由两炉或两炉以工钢水合浇的钢锭假定钢锭内某…-元素的绝对含量是合浇钢水的各炉钢内该元素绝对含量之和,则钢锭内该元素的成分值可由各炉钢对钢锭的重量比求出。A2加权平均分析法示例

A2.1合浇钢锭各炉钢水的重量和化学成分-个三炉合浇钢锭的各炉钢水重量和化学成分见表A1。表A1合浇钢锭各炉钢水的重量和化学成分炼钢炉编号

钢水重量

合浇钢锭重量为125t。

确定各炉钢水的权重(W.)

根据各炉钢水重量与钢锭重量之比,确定各炉钢水的权重:W,第1护细水重量×100%

钢锭重量

根据表A1,求得:

炉号1:W,=(25/125)×100%=20%

炉号2:Wz=(50/125)X100%=40%

炉号3W=(50/125)X100%=40%

A2.3计算钢锭内各元素含量的加权平均值分,

某元素含量(%)的加权平均值等于各炉钢水中该元素的含量(%)与权重W,乘积之和。以碳含量为例,根据表A1及A2.2得到的各炉钢水的权重,可求出:炉号1:0.20×20%=0.04

炉号2:0.25×40%0.10

炉号3:0.25×40%-0.10

则此钢锭碳含量(%)的加权平均值为0.04十0.10-+-0.10=0.24。再以锰含量为例:

炉号1:0.50×20%=0.10

炉号2:0.50×40%=0.20

炉号3:0.50×40%=0.20

则锰含量(%)的加权平均值为0.10+0.20+0.20=0.50。328

小提示:此标准内容仅展示完整标准里的部分截取内容,若需要完整标准请到上方自行免费下载完整标准文档。